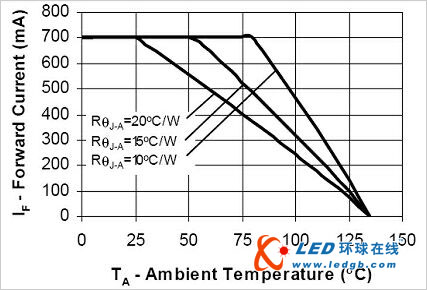

汽車應用中,無論是在太陽直射情況下,還是在夜晚,都需要保持顯示屏清晰可見,這就需要較寬的調光范圍支持背光。與CCFL相比,新一代高亮度(HB) LED能夠為背光方案提供較寬的調光范圍、更高的可靠性以及更低功耗。SEPIC電源轉換器能夠以較高效率驅動多串HB LED,并可支持4000:1的調光比。本文討論了SEPIC電源模塊的使用以及利用MAX16807/MAX16808 HB LED驅動器構建寬范圍調光背光方案的方法。

MAX16807/MAX16808中文資料:http://www.nxhydt.com/soft/78/223/2008/200806304473.html

概述

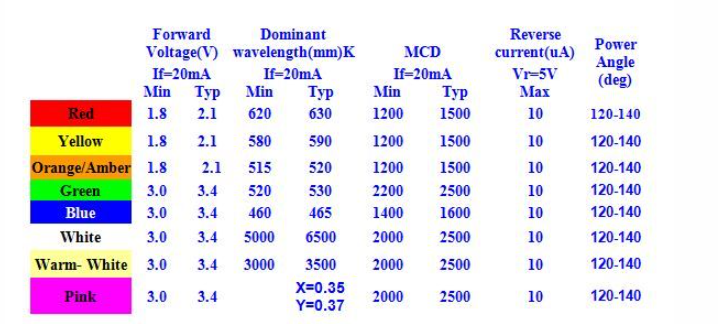

汽車工業面臨一個發展趨勢,即在汽車顯示屏(導航和信息娛樂終端系統)中越來越多地使用高亮度LED (HB LED)替代冷陰極熒光燈(CCFL)進行背光。與CCFL相比,HB LED工作在更低的直流電壓(低EMI)、具有更長的使用壽命、在極端溫度和振動環境下性能更佳,并且不含汞,無操作延時。除此之外,CCFL的調光范圍是300:1 (最高值),而HB LED的調光范圍可以達到4000:1甚至更高。

考慮到光照環境,較寬的調光范圍對于車體內部的顯示器背光非常重要。當太陽光直接照射時,應具有足夠高的背光強度,以解決強光反射的影響;夜晚則需調低背光強度,以免對駕駛員產生視覺影響。由于HB LED背光方案中通常采用多串LED排列成的矩陣架構,每串HB LED采用相同的驅動電流,因此具有一致的亮度和光譜。為了保證串與串之間的一致性,需要精確的電流驅動設計方案。

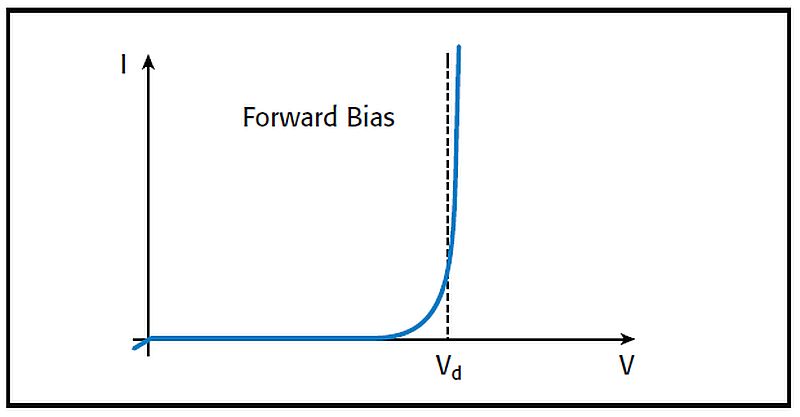

傳統的HB LED驅動器設計挑戰

提高調光范圍看似簡單,但是,如果在滿足系統效率要求的前提下解決這個問題,將會面臨諸多設計挑戰。脈寬調制(PWM)線性HB LED驅動器工作在250Hz或更高頻率時可以解決上述問題。但線性驅動器會消耗大量功率,散熱將成為又一難題。為解決低效問題,需要采用開關模式HB LED驅動器,而電磁能量轉換及控制電路占用較長的響應時間,很難滿足4000:1的PWM調光要求(250Hz頻率、0.025%占空比對應于1μs)。

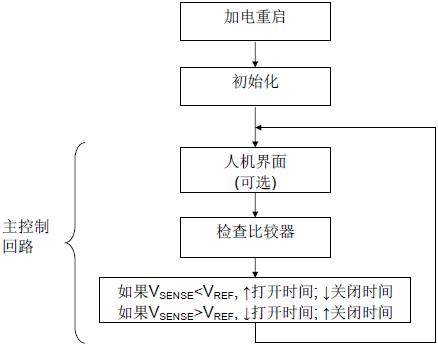

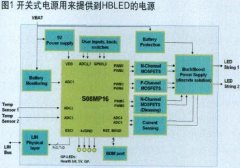

比較合理的解決方案是將自適應開關調節器與線性驅動器相結合,自適應開關調節器并不提供固定電壓,而是將輸出電壓調節在非常靠近HB LED最高串聯電壓的位置,開關調節器通過對驅動器漏極電壓進行“二極管或”,選擇最低點連接到調節環路,滿足設計要求。線性驅動器保證為每串HB LED提供快速PWM調節。

這種混合架構可有效降低功耗、提供快速響應。但在HB LED關閉(PWM = 低電平)時存在一個潛在問題,電源自適應反饋環路的檢測電壓消失,控制環路會導致此關閉模式下HB LED的供電電壓失效,無法滿足極低占空比要求。為解決這一問題,開關調節器必須設置一個“靜止”模式,以保持足夠高的電壓,保證在短暫的占空比“導通”期間正常工作,為調節器留出較長的恢復時間。

SEPIC的設計優勢

對于不同應用,每串HB LED的個數可能不同,HB LED正向導通電壓的容限通常為±15%。另外,在汽車應用中,輸入電壓具有相當寬的變化范圍。考慮到這些不確定性,最好選擇單端初級電感轉換器(SEPIC)拓撲,SEPIC結構允許輸入電壓高于或低于輸出電壓,具有極高的設計靈活性。缺陷是SEPIC設計需要兩個電感(或耦合線圈)和一個串聯電容。但與反激方案相比,SEPIC設計中的串聯電容可以吸收漏電感中的能量,降低對MOSFET開關的要求。

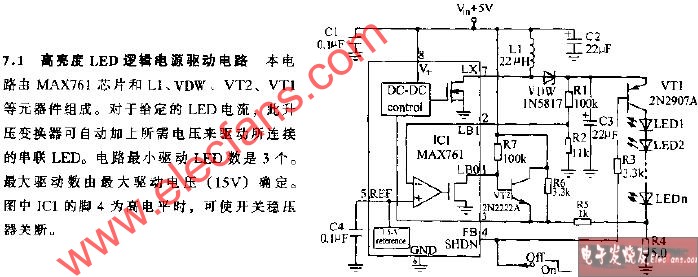

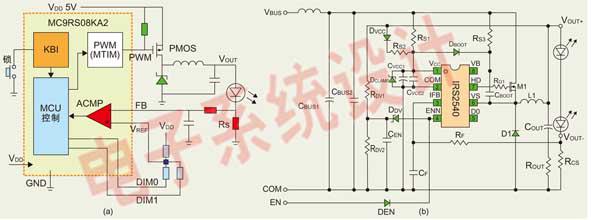

在圖1、圖2所示電路中,MAX16807是SEPIC方案中的核心控制器,能夠為兩串HB LED (每串5只LED)提供150mA的驅動電流。IC采用峰值電流控制模式,開關頻率可變。另外,MAX16807具有8路可編程吸電流控制電路,每路可提供50mA電流,36V驅動器可精確建立每串LED所要求的驅動電流。為了獲得更高電流,還可以將輸出連接在一起。通過/OE引腳能夠以極短的占空比控制HB LED驅動器的通/斷,提供較寬的調光范圍。MAX16807 SEPIC電源控制器件組合了多項功能,電路首先建立公共電壓,然后由線性驅動器調節每串LED的電流。

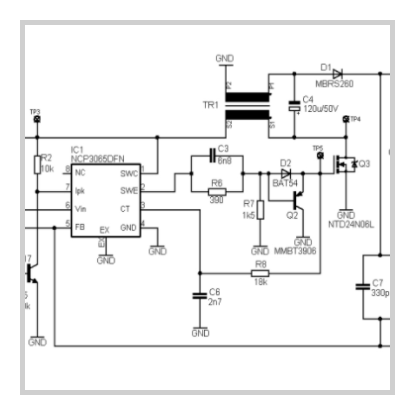

圖1. SEPIC設計范例,可驅動2串HB LED,每串包含5只LED、驅動電流為150mA。![圖2. 采用MAX16807 SEPIC LED驅動器的圖1電路原理圖(VIN = 8V至18V,VLED = 22V [自適應],ILED = 150mA/串)。](/article/UploadPic/2010-4/2010418131013844.gif)

查看詳細電路(PDF,90.7kB)

圖2. 采用MAX16807 SEPIC LED驅動器的圖1電路原理圖(VIN = 8V至18V,VLED = 22V [自適應],ILED = 150mA/串)。

SEPIC設計分析

SEPIC設計中具有原邊電感(L1)、副邊電感(L2)和位于兩個電感之間的串聯電容(C3),某種程度上,可以把SEPIC設計看作是具有隔直流電容(消除輸入電壓)的boost調節器,允許輸出電壓高于或低于輸入電壓。然而,為了復位隔直流電容,允許能量傳遞到輸出端,在副邊放置了另一個電感(L2)。

對電路進行分析,會發現C3上的直流電壓等于輸入電壓。當MOSFET Q1導通時,VIN為L1充電,C3為L2充電。由于C3上的電壓等于輸入電壓,導通期間每個電感將作用相同的充電電壓。關閉期間,每個電感的放電電壓相同,為輸出電壓加上D1的導通電壓。由于L1和L2具有相同的充、放電電壓,它們可以具有相同的電感量和紋波電流,但二者的平均電流相差較大。

Q1導通時,D1反偏,只有輸出電容C12支持輸出電流(ILED);Q1斷開時,L1的電感電流流過C3,與L2電流合并,為輸出電容充電并支持ILED。通過對方程式進行分析,會發現電路中L2的電流用于支持ILED,L1的電流重新為輸出電容充電,補充能量。即L2的平均電流等于ILED,而L1的平均電流等于ILED × VOUT/VIN。

選擇SEPIC元件時,可以使用SEPIC設計電子表格,該表格可從Maxim網站下載。

選擇工作頻率

開關頻率的選擇需要權衡最小電感、電容尺寸,并在較高開關頻率時不會對Q1造成不合理的熱應力要求。MAX16807數據資料給出了一個公式,利用定時電阻(R6)和定時電容(C7)確定開關頻率。選擇3kΩ電阻和1000pF電容,電源轉換器將工作在500kHz標稱頻率,能夠在尺寸和效率之間達到較好的均衡。

電流檢測

MAX16807采用峰值電流控制模式,峰值電流模式中將開關電流的峰值與輸出電壓誤差相比較,產生相應的脈沖占空比,控制輸出電壓。電流檢測電路還提供過流保護。為了防止毛刺注入電路,采用由R7 (1kΩ)和C10 (100pF)構成的100ns濾波器,該濾波器足以消除電壓毛刺,而且不會對電流波形有太大影響。

斜率補償

對于電流模式控制器,當占空比高于50%時,會造成諧波不穩定。這是由于電流的上升(導通)斜率低于下降(關斷)斜率,不穩定性表現為調節器為了獲得正確的占空比,會在大/小占空比之間交替變化。不穩定性會導致電流、電壓紋波增大,為了避免這一問題的出現,可以人為增大電流監測信號的斜率。

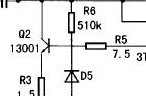

晶體管Q2的基極連接在RTCT引腳,該引腳的紋波電壓通過驅動Q2進入D2和R8,在R7產生一個小電流,為電流檢測信號提供一個斜率補償。圖3所示為斜率補償信號、電流檢測信號和二者求和的濾波信號。

圖3. 斜率補償、電流檢測以及二者求和后的濾波波形

分離電感與耦合線圈

SEPIC設計中需要確定使用兩個分離電感還是一個耦合線圈,通常,使用一個耦合線圈要比使用兩個電感價格便宜。另外,使用耦合線圈可以減小電流(是電感L1、L2的主要決定因素),從而減小電感量。

當然,與分離電感相比,耦合線圈的選擇范圍較窄。如果在多種應用中采用同一設計,最好選擇分離電感,因為L1的平均電流在很大程度上取決于VIN和VLED,考慮到設計靈活性,可以選擇分離電感。

線性HB LED電流驅動器

MAX16807具有8路線性HB LED電流驅動器:OUT0至OUT7。電阻R5用于設置每個驅動器的電流,每路驅動器的最大電流可達50mA。并聯驅動器輸出可以獲得更大的HB LED驅動電流。該設計中將每路驅動器電流設置在37.5mA,四路驅動器并聯后可以為每串HB LED提供150mA的電流。

可通過兩種途徑控制驅動器:一種是由/OE引腳控制驅動器的通、斷,實現PWM亮度調節,這種方式為首選方案;另一種方式是通過SPI?接口分別控制每路驅動器的通、斷。另一款類似IC (MAX16808)還可以通過SPI接口獲悉驅動器是否發生故障。在圖2所示結構中,施密特觸發反相器(U2),通過CLK引腳將一串連續的“1”送入IC,開啟輸出。必要時,也可以通過J2連接SPI接口。

自適應反饋控制

利用同一電源,通過獨立的線性驅動器分別驅動多串HB LED時,對于不同的SEPIC輸出電壓和不同的LED串導通電壓,OUTx引腳的電壓不同。由于IC內部HB LED驅動器的功耗是VOUTx之和乘以HB LED電流,由此可見,保持盡可能低的SEPIC電壓(VLED)非常重要,同時還要保證足夠高的導通電壓,使OUTx引腳的電壓略高于飽和電壓(大約為1V)。自適應反饋電壓通過或邏輯二極管選擇較低的OUT電壓作為穩壓調節,電阻(R2)的壓降使OUTx的電壓保持在至少1V,從而滿足上述設計要求。

設計中,U3的陽極電壓等于兩個OUT電壓(OUT0至OUT3和OUT4至OUT7)中較低的一個,電流從VLED通過R1、R2、U3進入較低電壓的OUT端。由于R1-R2節點電壓與反饋電壓(2.5V)相等,HB LED驅動器的電壓為:

通過修正R2的數值,可以將VOUT電壓穩定在最小值。另一串LED將具有較低的串聯電壓和較高的OUT電壓。線性驅動器吸收對應的壓差和功耗,由于這個原因,最好選擇具有一致的正向導通電壓的HB LED,正向導通電壓的絕對值并不嚴格,但它們之間的差異應控制在200mV以內,具體取決于每串HB LED的個數。

另一個SEPIC設計電子表格有助于選擇自適應控制元件。

PWM亮度調節

對于PWM亮度調節,MAX16807的/OE引腳輸入為PWM反相信號,用于控制驅動器的通、斷。通、斷脈沖寬度即使低于1μs,也能保證正常工作。但是,當OUTx驅動器關閉時,自適應電壓控制器檢測的節點電壓浮置在一個較高的電壓,調節器在試圖滿足誤差放大器輸出要求的時候降低了VLED。因此,當PWM輸入返回到高電平時,VLED的電壓可能不足以驅動HB LED串,經過數十微秒后,SEPIC調節器補充所需電壓,但對短脈沖(低占空比)應用意義不大。

圖2所示的設計利用PWM信號,通過R12和D3拉低節點電壓,從而解決了上述問題。電源在電壓高于任何預期的工作電壓時進入“靜止”模式。對于短脈沖,額外的電壓增大了瞬時功率,但極低的占空比可以忽略這一損耗。占空比大于3%時,VLED進入自適應電壓控制。圖4中,輸出電壓從大約21.1V的“靜止”電壓(PWM處于“關閉”狀態)變化到大約15.8V的自適應電壓(PWM處于“導通”狀態)。從圖5可以看出,占空比為3%時,VLED在返回到靜止電壓之前剛好達到自適應電壓。圖6中,“導通”脈沖的寬度只有1μs,VLED不會從靜止電壓發生變化。

圖4. 50% PWM信號下的VLED響應

圖5. 3% PWM信號下的VLED響應

圖6. 1μs PWM信號下的VLED響應

補償

SEPIC的補償非常簡單,電流模式控制將功率環路簡化到單極點,該極點由輸出電容和負載電阻決定。系統穩定性要求使用“II型”補償網路,因為負載基本保持不變,控制環路的響應速度可以很慢,需要注意的是雙控制環路(自適應和靜止)和較大的輸入阻抗差異(R1 = 210kΩ,R2 = 10kΩ)。R14相對于R1和R2的較大阻值減緩了阻抗變化的影響,R14和C5 (0.1μF)組合在很低的頻率處構成主極點。

當負載電流從滿負荷變化到零時,輸出電壓可能出現過沖,出現這一情況有兩種原因:1) 電感儲能釋放到輸出電容;2) 低速響應控制環路。如果電感儲能是造成過沖的主要因素,可以增大輸出電容,以限制過沖。如果控制環路響應速度過慢是主要因素,可以使用過壓箝位二極管(圖中D7)限制過沖,圖7給出了帶有/不帶D7時的過沖波形。

圖7. 帶有/不帶過壓箝位齊納管時的VLED過沖

結論

HB LED陣列需要較寬的調光范圍,將自適應開關調節器與線性驅動器相組合可以得到一個極具成效的方案,既可滿足瞬態響應特性,也可以滿足較大占空比時對電源效率的要求。這種應用中通常選擇SEPIC調節器,因為它允許輸入電壓高于或低于輸出電壓。利用MAX16807可以方便地構建SEPIC控制器和8路可并聯的線性驅動器,滿足設計的基本需求。

電子發燒友App

電子發燒友App

評論