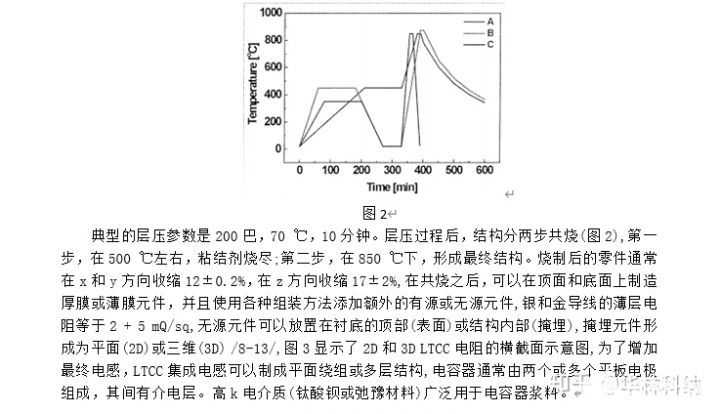

多層LTCC結構通常會在低溫共燒過程中發生收縮。不過,有一些制造商提供“零收縮”材料,其收縮僅限于Z方向。這些材料會比標準LTCC磁帶材料和工藝昂貴許多。收縮對采用LTCC材料獲得高性能帶來了挑戰,并且限制了LTCC部件或者子系統產出。因此,它可能會妨礙LTCC在那些要求高性能和高產量的產品中的應用。盡管如此,采用制造方法設計(DFM)能幫助實現一次LTCC設計成功,連收縮都可接受。

LTCC的DFM方法包括開發一種設計流程來為LTCC內嵌無源部件生成寬帶模型。這些模型同一些從DFM技術發展而來的無源LTCC電路一起出現,被用來實現一次設計成功。無源電路采用先進設計系統(ADS)和動力(Momentum)軟件工具開發,這些軟件工具來自安捷倫技術(www.agilent.com/find/eesof)。ADS是一種流行的電子設計自動化軟件工具,它包括RF集成電路(RF IC)、單片微波集成電路(MMIC)、SiP、模塊和電路等的電路/系統仿真器和布線工具。用ADS還能進行統計設計研究,例如蒙特卡洛分析(Momentum是一種三維(3D)平面電磁場(EM)仿真工具,可用于研究很寬范圍內的3D平面高頻電流和平面場行為)Momentum接受任意的幾何尺寸設計,如多層結構,然后它準確仿真復雜的EM效應如耦合與寄生。多層LTCC非常適合于采用像Momentum這樣的3D平面工具來仿真。

無線手持設備的典型前端包含帶有定向耦合器的發射級,定向耦合器用作功率控制測量,功率控制的目的是確保發射功率在給定手持設備所規定的限制范圍之內,保持發射功率在這些限制之內對規范頻譜是必要的,因為對于幅度調制(AM)信號,手持設備RF功率放大器的工作范圍必須在其線性范圍之內。功率控制環依賴定向耦合器來感應入射功率,任何從其它方向到達定向耦合器的的功率可能會造成錯誤讀取測量功率,因為手持設備的功率放大器能產生無用的諧波能量電平,一種低通濾波器被專門加到發射器架構中來維持發射頻譜能量在規定范圍內。

為保證手持設備功率符合規定限制,設計定向耦合器和低通濾波器需要一種健壯性設計技術。這兩種部件將被用作實例來明如何用DFM方法來研究過程變差和LTCC布線參數及其對某些輸出參數的影響,如插損。一些變差在設計無源LTCC電路中是可預期的,典型的變差包括介電常數改變,基底厚度改變,傳輸線寬度改變和層間對齊改變。希望使一些變差在制造過程中得到監控,而為了實現一次設計成功,這個問題必須得到解決。

圖1的流圖說明了這些參數對某些定向耦合器輸出參數間的相互影響,這些輸出參數是插損,方向性和耦合比。圖表中ε、T、W和AL分別代表介電常數、基底厚度、線寬和對齊度。還有“加”、“減”符號分別表示極端情況下上端和下端指標。根據LTCC材料供應商的數據,介電常數變化最小,而其它三個參數,基底厚度、線寬和對齊度必須被加以考慮。

這里給出的定向耦合器例子具有側面嵌入耦合線。耦合器有四個端口:射頻輸入,耦合端口,隔離端口以及射頻輸出端口。圖2顯示了布線(具有端口定義)情況。用Momentum仿真了定向耦合器性能,圖3是耦合器插損和耦合比的測量與仿真結果比較。仿真數據與測量數據接近一致。為了說明這種方法,還采用該方法設計了低通濾波器實例(圖4)。

在設計周期期間,制造過程和布線參數的這些變差可能不可避免。電路部件參數值甚至可能受這些變差的影響,通常用部件容忍度來表示。在設計周期中,部件參數值、制造過程變差以及跟布線參數變差有關的這些改變通常難以事后修正。因此,設計早期把它們考慮進來將有助于保證高產量一次設計成功。

在所有可能的過程和布線參數變差中,一些變差對輸出參數造成的影響比其它變差更為關鍵。要理解輸出參數對這些關鍵參數變差的敏感度并不難,但有效的首要步驟是DFM方法。例如,插損可以受到布線寬度或基底厚度變差不同的影響。為了在設計中實現性能偏差更小,關鍵是首先理解和控制最為敏感的參數。仿真軟件里的靈敏度分析包括將性能響應函數對有用設計變量取偏導數,這就有助于準確找到那些對性能變化有不同程度影響的變量。作為其基本統計包的一部分,ADS軟件提供了靈敏度分析功能。

定向耦合器的插損、方向性和耦合比作為基底厚度、線寬和對齊度三種不同參數的函數而發生變化。這三種情況代表標稱、低端和高端極端情形。例如,W0代表線寬標稱值而W0+代表上端極端情況。大量采用Momentum EM仿真收集變差數據來研究此問題。

盡管設計人員可以從這些曲線對敏感度做出一些類推,但使用圖形表示結果就更容易和更有用。例如排列圖(Pareto)顯示了某個參數變差對性能影響的百分比。圖5給出了對定向耦合器性能變差造成影響的參數或因子的Pareto圖。該圖顯示基底厚度變差對插損的影響超過其它參數或它們的組合。例如,在性能上有60%的變差來自于基底厚度變差的作用。

本文中低通濾波器實例采用一個三階橢圓濾波器設計,使用了一個電感來使插損最小。實際上,濾波器損耗的根本原因來自電感響應或品質因素(Q)。濾波器的全部元件實現為具有內嵌式無源元件的LTCC層。

任何設計始于確定性能要求,接下來是可行性研究,這一時期可能設計出電路拓撲結構。對于濾波器,設計人員常常依賴濾波器綜合工具來試驗不同的結構。這個階段之后,要確定出基線電路模型及其合適的理想集總元件參數值。由于設計人員必須為LTCC制作一個內嵌式無源部件來代替理想集總元件部件,這就需要進行EM仿真來準確建模和仿真這些內嵌的無源部件。

利用仿真產生的S參數可以抽取出包含寄生電路元件的寬帶集總無源模型。抽取過程使用數值優化程序,用解析表達式計算電路模型的各初值。寬帶集總無源模型有助于進行統計分析,包括比直接用EM仿真器更為快速實的優化實現。

提取的寬帶模型用來代替簡單的集總元件模型。然后,用電路仿真器通過對每個元件尋找給定一組性能條件下的最優元件參數值使新的基線電路得到優化。這個過程要反復進行直到所有先前的理想部件被內嵌物理部件所代替。一旦設計滿足其性能要求,就該進行蒙特卡洛分析以了解性能作為制造過程的函數的統計特性。

在抽取出寬帶模型,獲得內嵌電容和電感后,低通濾波器例子的最終布局示于圖4。圖6針對濾波器插損將EM仿真跟提取的集總部件模型結果進行了比較,集總元件模型與EM模型之間一致性很好。圖7把EM仿真響應與測量數據作了對比,結果又一次接近一致。

統計分析(基于蒙特卡洛分析)是采用規定的概率分布,在設計范圍內改變一組參數的過程,用來確定性能如何隨參數變化而發生改變。這種分析通常用于項目產出,其定義為滿足或超過性能期望(指標)項的數量與在統計分析期間分析項總數之比。產出還是給定設計樣本達到性能指標的概率。因為將要制造的設計總數會很大或者未知,產出通常是用更小的樣本數量或試驗次數估計得到,試驗數被稱作產出估計函數。隨著試驗次數增加,產出估計就接近真實的設計產出。產出優化使設計性能對于部件變差的敏感度最小化。產出優化估計產出和產出敏感度,并且改變電路統計參數標稱值,這是為了同時使統計敏感度最小和電路產出最大。

統計設計流程的第一個步驟是收集廠商的過程變差數據,根據該數據,就能得到用于抽取出的電路模型的統計參數。然后,用這些相關聯的統計參數對設計進行統計分析。如果設計滿足產出指標,就結束分析過程開始制造過程,否則,就要對抽取的電路模型進行產出優化來修正設計以達到給定的產出指標。用于抽取模型的優化后部件參數值必須被實現成內嵌的無源物理部件。其后,從重設計的內嵌無源物理部件再次抽取出寬帶電路模型,并再次進行統計分析直到滿足產出指標。LTCC設計過程可以用圖8所示的流程圖來描述。

對低通濾波器電路實例的6,000次試驗進行蒙特卡洛/產出分析(圖9),低通濾波器插損、二階諧波抑制和三階諧波抑制的統計分析結果(未給出)表明,這些情形中設計未滿足指標,并顯示設計通過6000次試驗達到100%產出。

圖10給出了總共5個測量樣本跟單次EM仿真數據的比較。圖中參數S11和S21是EM仿真結果,其它曲線反映測量數據的情況。測量樣本數據同仿真結果具有良好的一致性。

兩個實例顯示DFM提供了獲得一次性設計成功的實用手段,甚至在像LTCC具有固有變差那樣的過程里。成功依賴于一個經十分慎重選擇后得到的設計流程,選用寬帶模型尤其重要。在整個設計過程中應用DFM提高了一次性設計成功的機會。盡管這兩個說明DFM的例子是基于LTCC,該設計流程同樣能用到其它過程。

電子發燒友App

電子發燒友App

評論