有很多電子產(chǎn)品需要扁平(Low-profile)而小型的交流對直流(AC-DC)電源設計,例如平面顯示器、機架式電腦設備、電信及航空的底盤安裝式設備等。然而,即使對一個相當有經(jīng)驗的電源設計人員來說,要在一個扁平且體積小的器件內(nèi)實現(xiàn)最大化的AC-DC電源效率,也不是一件容易的事;更何況在給定時間內(nèi),這類設備須為負載提供數(shù)百瓦的功率,因而帶來更大的設計挑戰(zhàn)。

舉例來說,1U機架式應用中采用的典型12伏特(V)、300瓦(W)電源有尺寸上的限制,最大高度不得超過1.75寸(44.45毫米),并要包含一個或多個風扇以進行強制空氣冷卻。但對于高度限制小于1U的系統(tǒng),強制空氣冷卻也許不可行,這意味著必須采用成本高昂且表面積大的薄型散熱器來實現(xiàn)散熱管理。因此,最大效率的AC-DC電源設計顯得非常重要,因為其對縮小散熱器的尺寸與成本、提高設計的整體可靠性有直接影響。

助力AC-DC電源設計 BCM/CCM PFC各有妙用

在大多數(shù)功率位準工作的情況下,AC-DC電源需要某些類型的主動式功率因數(shù)校正器(PFC)。不過,是否需要PFC,必須取決于幾個考量,包括功率位準、終端應用、設備類型和地理位置等;此外,通常還須符合EN6100-3-2或IEEE 519等規(guī)范的要求才能決定。

對于AC-DC電源設計,一般會把一個非隔離且離線的升壓預調(diào)節(jié)器(Pre-regulator)當作PFC使用,其中,直流輸出電壓做為下游隔離直流對直流(DC-DC)轉(zhuǎn)換器的輸入。由于這兩個轉(zhuǎn)換器是彼此串連的,故總體系統(tǒng)效率ηSYS將是每個轉(zhuǎn)換器效率的乘積:

¨¨¨¨方程式1

?

由方程式1可見,在選擇最佳電源拓撲及兩個轉(zhuǎn)換器的控制技術時,必須要謹慎且全面考慮,其中有兩種PFC控制技術,第一種具有許多高效特性的系統(tǒng)解決方案是結合交錯式雙邊界導通模式(BCM)PFC,另一種則為連續(xù)導通模式(CCM)PFC。

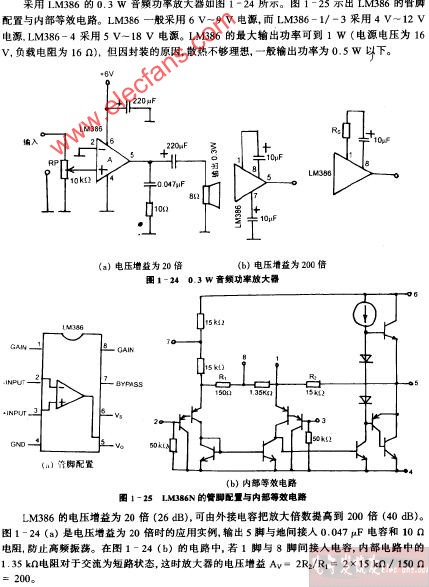

以BCM PFC模式而言,須搭配一個非對稱半橋(AHB)隔離式DC-DC轉(zhuǎn)換器,其須用到一個帶有自驅(qū)動(Self-driven)同步整流器(Synchronous Rectifier, SR)的倍流整流器次級端(Current Doubler Rectifier Secondary)。特別是對于300瓦~1仟瓦(kW)范圍的PFC來說,應考慮選擇BCM PFC,因為在相似的功率位準下,BCM PFC的效率高于CCM PFC控制技術。其以一種可變頻率控制演算法為基礎,在這種演算法中,兩個PFC升壓功率級彼此有同步180度的異相。

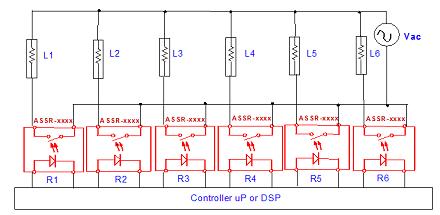

此外,由于BCM PFC具備有效的電感漣波電流消除,電磁干擾(EMI)濾波器和PFC輸出電容中常見的高峰值電流得以減小,并使輸出PFC大電容受益于漣波電流消除,進而讓流經(jīng)等效串連電阻(ESR)的交流RMS電流減小。不僅如此,由于升壓金屬氧化物半導體場效電晶體(MOSFET)在依賴交流線的零電壓開關(ZVS)下關斷,并在零電流開關(ZCS)下導通,故可進一步提高效率,而對于350瓦的交錯式BCM PFC設計,則可去掉MOSFET散熱器,如圖1所示。

?

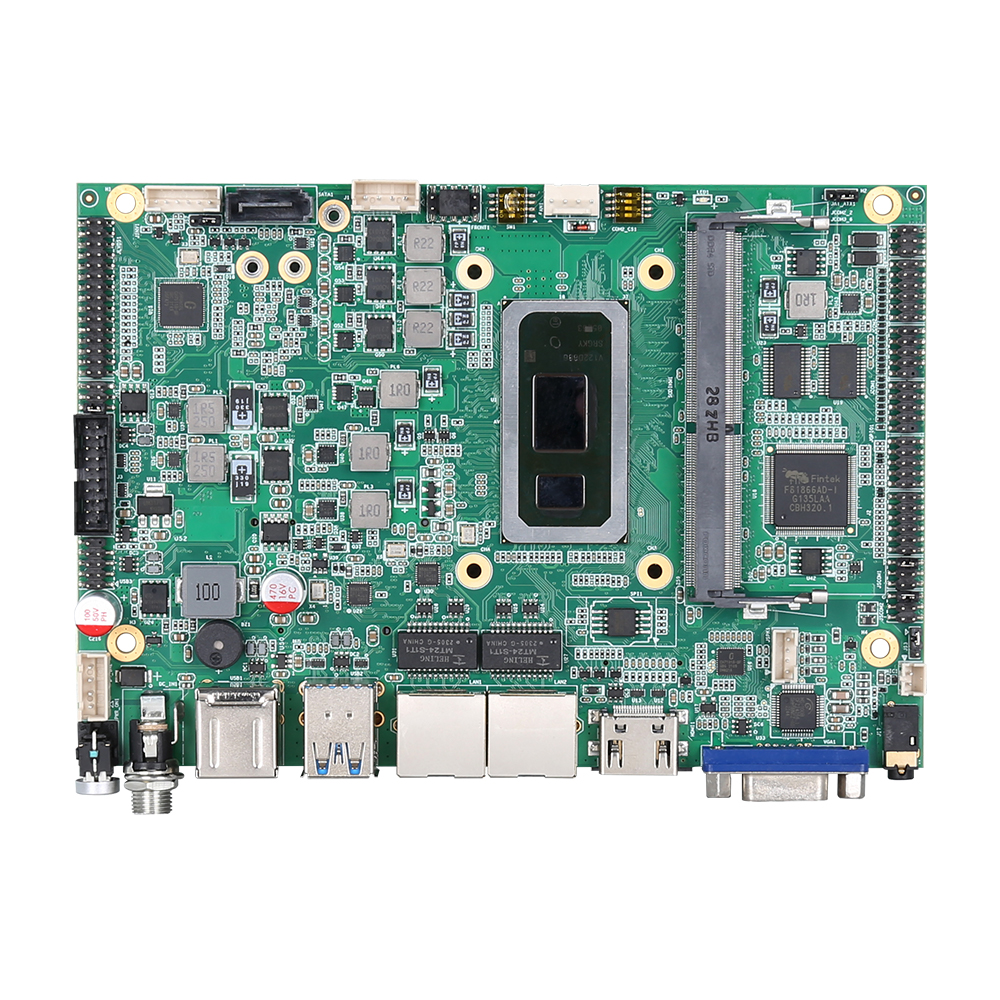

圖1 12伏特、300瓦的小型通用AC-DC電源

另一方面,CCM PFC設計中使用的升壓MOSFET則易受與頻率相關的開關損耗的影響,而開關損耗與輸入電流及線電壓成比例。藉由在零電流時關斷交錯式BCM升壓二極體,可避免反向恢復損耗,因而可以使用成本低廉的快速恢復整流二極體,而且在某些情況下不須搭載散熱器。

不過,對于CCM PFC設計,反向恢復損耗是無可避免的,為解決此一問題,通常會在二極體兩端采用RC緩沖器(但這樣做會降低效率),或者是采用較高性能的碳化矽二極體(會增加相關成本)。

打造隔離式DC-DC轉(zhuǎn)換器 LLC/AHB拓撲廣獲青睞

在整個AC-DC電源設計中,隔離式DC-DC轉(zhuǎn)換器設計是一個重要環(huán)節(jié),而半橋則是針對此設計一個很好的拓撲選擇,因為它有兩個互補驅(qū)動的初級端MOSFET,且最大汲極源極電壓(Drain-to-source Voltage)受限于所加的直流輸入電壓。其中,半橋拓撲有兩種衍生產(chǎn)品,即半橋諧振(LLC)和AHB,兩種都已被廣為采用,部分原因是因為可取得專用于這些拓撲的功率管理控制IC。

首先,LLC藉由可變頻率控制技術,利用與功率級設計相關的寄生元素來實現(xiàn)ZVS切換。不過,由于經(jīng)調(diào)節(jié)的直流輸出只使用電容濾波,這種拓撲最適合的是輸出漣波較低、輸出電壓較高的應用,對于離線DC-DC應用,一般規(guī)則是當輸出電壓大于12伏特直流電時,最好選擇LLC。

另外,對于300瓦、12伏特DC-DC轉(zhuǎn)換器,AHB則成為一種高效率的選擇,其采用固定式的頻率控制方法,由于初級電流決定于變壓器的初級電壓,故可為兩個初級MOSFET的ZVS提供必要條件。同時,利用AHB實現(xiàn)ZVS能力的前提類似于LLC,也須取決于對電路寄生元素的透徹了解,例如變壓器漏電感、繞組電容(Winding Capacitance)和分立式功率器件的結電容等。

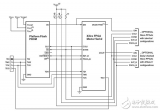

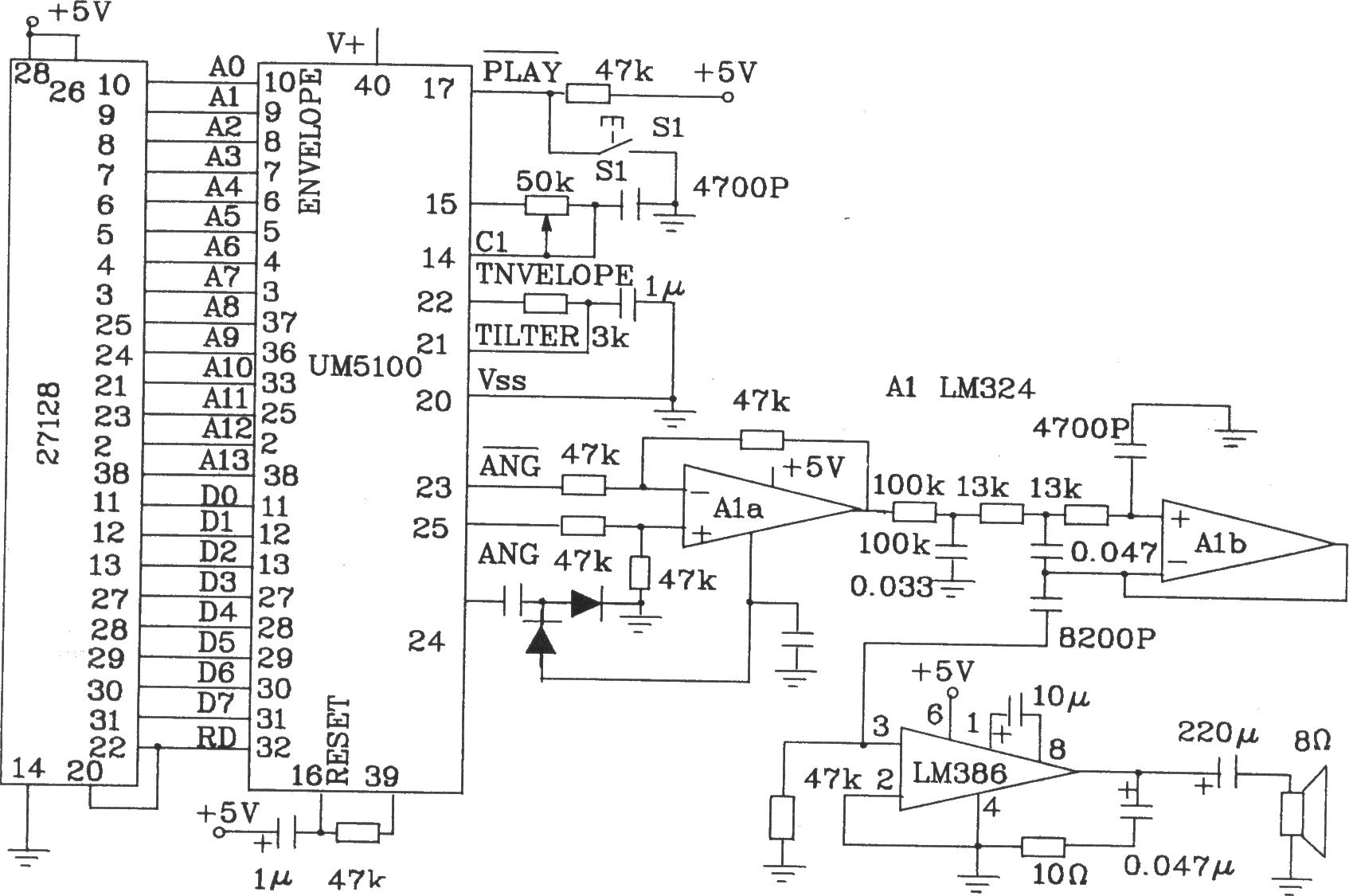

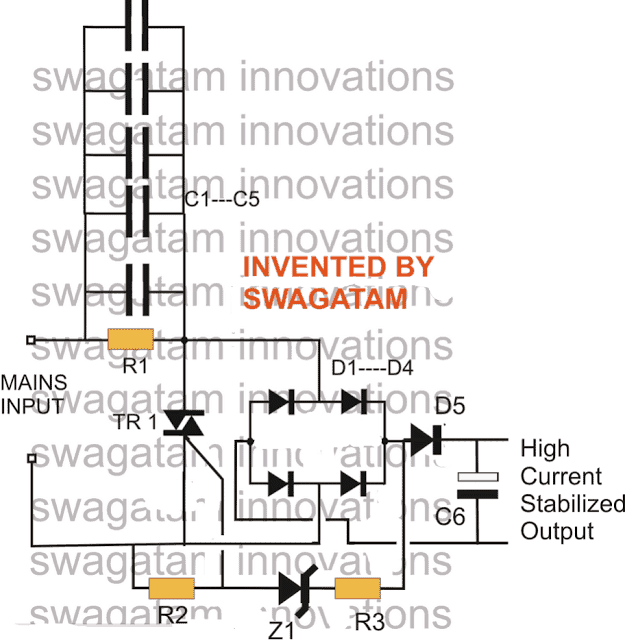

運用固定頻率方案簡化SR工作

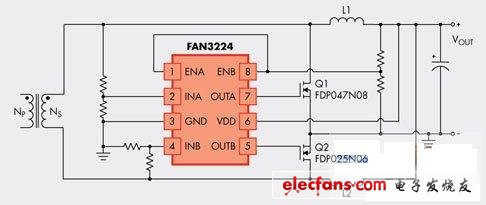

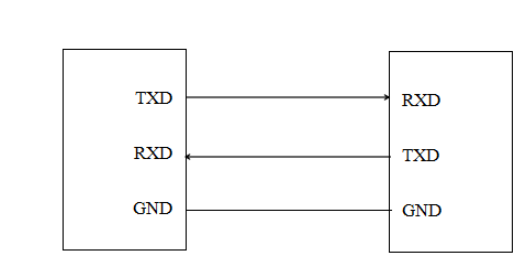

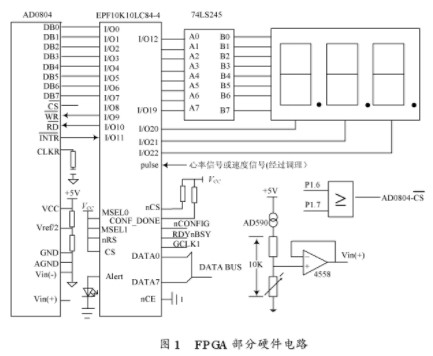

相較于LLC控制中采用的可變頻率控制方法,固定頻率方案可以大幅簡化次級端自驅(qū)動SR的工作,使其閘極驅(qū)動電壓很容易由變壓器次級端推算出來。此時增加一個低端MOSFET驅(qū)動器,如圖2所示的雙路4安培(A)FAN3224驅(qū)動器,就可以精確給出流經(jīng)MOSFET米勒平坦區(qū)的電平轉(zhuǎn)換和高峰值驅(qū)動電流,從而確保快速高效的SR開關轉(zhuǎn)換。

?

圖2 帶倍流整流器的自驅(qū)動同步整流(SR)示意圖

圖2的倍流整流器可用于任何雙端電源拓撲和大DC電流應用,它具有好幾個突出的特性。第一,其次級端由一單一繞組構成,可簡化變壓器的結構。其次,由于所需的輸出電感被分配在兩個電感器上,故大電流流入次級端而產(chǎn)生的功耗會得到更有效的分布。第三,作為工作周期(D)的函數(shù),兩個電感漣波電流彼此抵消后,兩個電感電流將擁有相當于兩倍開關頻率的視頻率(Apparent Frequency),故可允許更高的頻率,且流入輸出電感的峰值電流更低。

最后,在對稱轉(zhuǎn)換器(推挽式、半橋、全橋)中,每一個倍流電感都可攜帶一半的輸出電流,而AHB則不盡然,且加在次級端整流器上的非對稱電壓也可能是AHB的缺點之一。當AHB在其限值工作周期為0.5附近工作時,載入的SR電壓幾乎可達到匹配。

然而,更合理的方案是通過對變壓器的匝數(shù)比進行設計,使工作周期在額定工作期間保持在0.25<工作周期<0.35的特定范圍內(nèi)。當工作周期在此范圍內(nèi)時,如圖2所示,Q1和Q2之間的電壓應力,以及載入L1和L2兩端的電壓會變得不均衡,導致L1和L2之間的電流分布不均勻,必須考慮到每一個SR MOSFET的額定電壓。

有鑒于此,可以采用電感值不相等的L1和L2,以及額定電壓不同的SR MOSFET來優(yōu)化設計,而變壓器的匝數(shù)比也可以是非對稱的;只不過,使用這些技術須對所有工作條件下的電路行為有深入的了解。

材料/元件細評估 效率/尺寸可兼顧

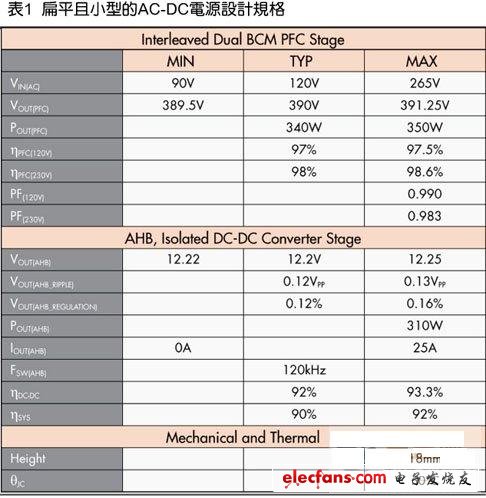

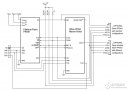

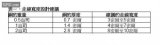

值得注意的是,表1所示的規(guī)格可說明上述解決方案的可行性,但是須采用一個交錯式雙BCM PFC升壓預調(diào)節(jié)器來滿足此一設計,預調(diào)節(jié)器之后是一個帶自驅(qū)動SR的非對稱半橋DC-DC轉(zhuǎn)換器,如圖1所示。

?

其實,表1的規(guī)格是對AC-DC電源設計要求的簡單結論,主要設計目標包括盡可能在寬范圍內(nèi)獲得最大的效率,并實現(xiàn)最小型的電源設計及散熱器尺寸。若要在寬負載范圍內(nèi)獲得最大的效率,須對每一個功率級的材料和元件選擇進行仔細的考慮,尤其是在磁性設計方面,由于交錯式BCM PFC的頻率可能高達數(shù)百kHz,且變化多達10:1,故升壓電感必須是客制化設計的。

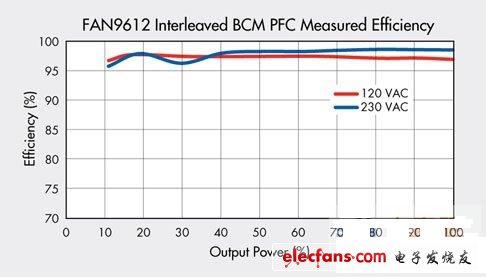

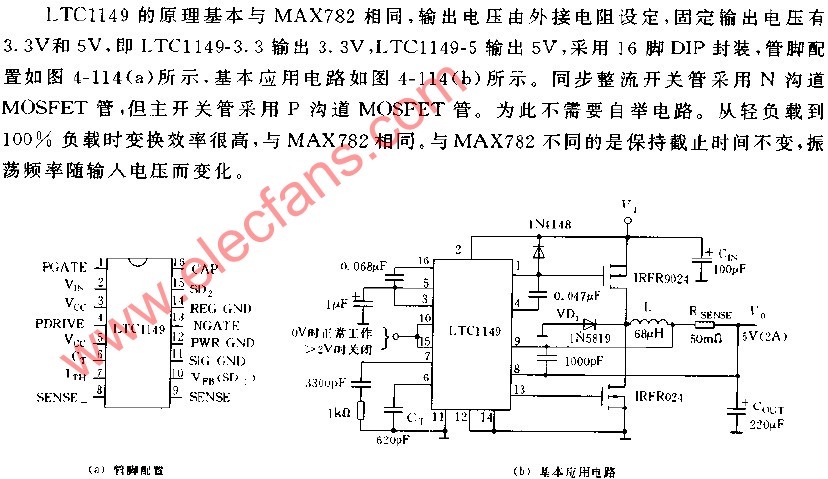

舉例來說,采用適當?shù)燃壍牡刃Ф喙山g合線(Litz Wire)可減小交流損耗,而交流損耗正是BCM PFC升壓電感中銅損耗的主要部分。因此,應該采用適合高頻工作的間隙(Gapped)鐵氧體材料,如選擇EPCOS公司的N87材料制作薄而扁平的EFD30鐵氧體磁芯組,其測得的PFC效率如圖3所示。

?

圖3 AC-DC電源設計搭載交錯式BCM PFC測得的效率(100%=330瓦)

對于300瓦的扁平型AHB變壓器,一種解決方案是采用兩個水平磁芯的結構,包括初級端繞組以串連方式連接;次級端繞組以并連方式連接。不過,該方案必須使用兩個變壓器,因為每個磁芯的橫截面積(Ae)差不多是避免飽和所必需的150平方毫米的一半,而要在一個高不到20毫米的小型元件上設計出橫截面積為150平方毫米的傳統(tǒng)形狀磁芯,是一件不可能的事情。因此,類似于BCM PFC電感設計,該方案也采用絞合線和高頻鐵氧體磁芯材料來保持高效率。

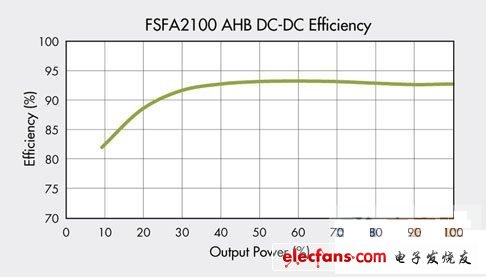

最后一個重要設計步驟是把AHB變壓器中的漏電感量控制在允許范圍內(nèi),對于ZVS的要求,需要某些特定的漏電感值;而對于自驅(qū)動SR,則需要調(diào)節(jié)時序延遲。在本設計中因變壓器產(chǎn)生的有效泄漏被優(yōu)化為7μH,也就是總體有效磁性電感的1.5%,300瓦AHB DC-DC轉(zhuǎn)換器測得的效率結果如圖4所示。

?

圖4 AHB 390伏特到12伏特/25安培DC-DC測得的效率(100%=300瓦)

降低導通損耗成關鍵 BCM/AHB控制器助陣

以圖4測得的滿負載效率而言,主要由轉(zhuǎn)換器功率級的導通損耗來決定,因此,在這些條件下,幾乎沒有一種控制器可提供幫助。不過,要保持較高的輕載效率,倒有好幾種控制器技術可以考慮。例如快捷(Fairchild)半導體推出的一款交錯式雙BCM PFC控制器FAN9612,其利用一個內(nèi)部固定的最大頻率箝制來限制輕載下和AC輸入電壓過零點附近的與頻率相關的輸出電容(Coss)MOSFET開關損耗。

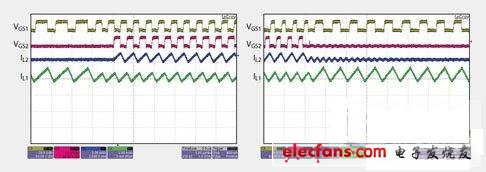

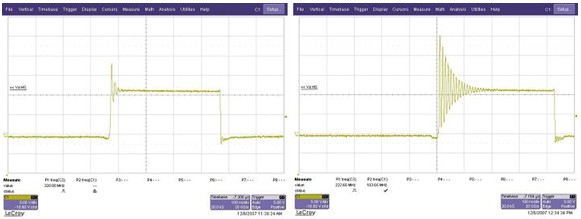

值得注意的是,在AC線電壓部分輸入電壓(VIN)>輸出電壓(VOUT)的二分之一期間,也可采用谷底開關技術(Valley-switching Technique)來感測最佳的MOSFET導通時間,進一步降低輸出電容的電容性開關損耗;而當VIN 此外,F(xiàn)AN9612還導入一種自動相位管理功能,進一步提高輕載效率。這種功能可把雙通道工作降至單通道工作模式,而相位管理則有助于提高輕載效率的效益,如圖3所示,在10%<20%時,效率曲線看起來更加平坦。加上單通道工作模式可把開關損耗對輕載效率的影響降至最低,如圖5所示,交錯式pfc在相位管理期間具有保持同步的能力。左圖記錄的是當負載從0提高到19%(64瓦),單通道轉(zhuǎn)換到雙通道工作模式時的情況。右圖記錄的則是負載從滿載降至12%(42瓦)時,雙通道轉(zhuǎn)換到單通道工作模式時的情況。 <20%時,效率曲線看起來更加平坦。加上單通道工作模式可把開關損耗對輕載效率的影響降至最低,如圖5所示,交錯式pfc在相位管理期間具有保持同步的能力。左圖記錄的是當負載從0提高到19%(64瓦),單通道轉(zhuǎn)換到雙通道工作模式時的情況。右圖記錄的則是負載從滿載降至12%(42瓦)時,雙通道轉(zhuǎn)換到單通道工作模式時的情況。>

圖5 PFC相位管理比較圖

?

另一方面,AHB隔離式DC-DC轉(zhuǎn)換器的實現(xiàn)方案可采用AHB控制器FSFA2100來實現(xiàn)。舉例來說,導入FSFA2100于單一的九腳功率半導體系統(tǒng)封裝(SiP)中,其能整合脈沖寬度調(diào)變(PWM)控制、閘極驅(qū)動功能及內(nèi)部功率MOSFET等功能。此種先進的整合度讓設計人員可藉由較少的外部元件,進一步獲得高達420瓦的極高效率。

值得注意的是,把這三大關鍵功能整合在單一封裝中,可避免對ZVS所需死區(qū)時間(Dead Time)的可編程設計任務,并把內(nèi)部驅(qū)動器與MOSFET之間的閘極驅(qū)動寄生電感減至最小。不過,SiP功率封裝中的功耗大部分源于內(nèi)部MOSFET的開關,因此需要一個扁平的擠壓式散熱器,尤其是對無強制空氣冷卻的300瓦設計,更是如此。

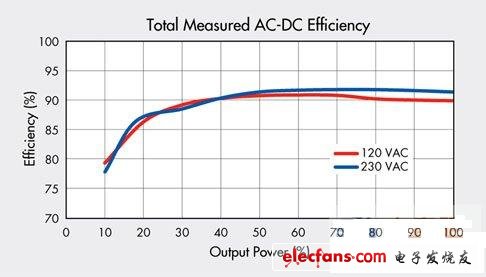

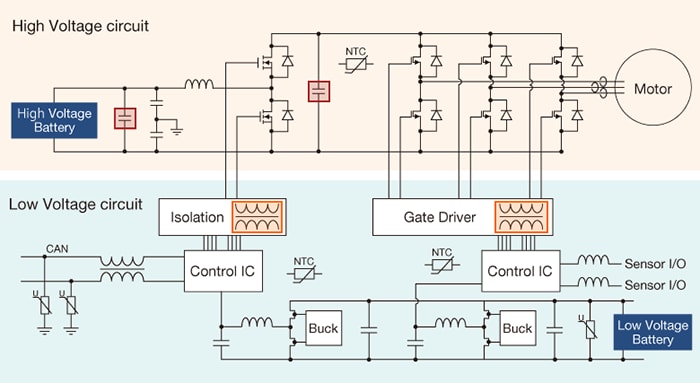

設計環(huán)節(jié)緊密扣連 高效率AC-DC電源誕生

總體而言,以本文所舉的設計案例,AC-DC的整體系統(tǒng)包括輸入EMI濾波器、橋式整流器、交錯式BCM PFC和AHB隔離式DC-DC轉(zhuǎn)換器,所獲得的總體效率如圖6所示。在Vin=120伏特交流電(VAC)時,該設計的峰值效率為91%;Vin=230伏特交流電時為92%;Vin=120VAC或230VAC,以及POUT>38%(114瓦)時,大于90%。

?

圖6 AC-DC電源總體系統(tǒng)效率

其中,包括磁性元件設計、功率半導體選擇、印刷電路板(PCB)布局、散熱器選擇及控制器特性等所有條件都必須協(xié)同工作,才能成功實現(xiàn)一個在大負載范圍內(nèi)可獲得高效率的扁平且小型AC-DC電源設計。

電子發(fā)燒友App

電子發(fā)燒友App

評論