碳化硅(Silicon Carbide,簡稱SiC)作為一種先進的半導體材料,為半導體技術的突破性發展提供了巨大的潛力。從碳化硅的起源、結構性質、外延生長到晶圓制造、器件設計、封裝與模塊化,本文將全面探討碳化硅技術在半導體領域的重要性、關鍵技術和應用前景。

碳化硅(Silicon Carbide,簡稱SiC)是一種重要的半導體材料,具有廣泛的應用領域。它的起源可以追溯到數百年前,當時人們開始對礦石進行研究和利用。

早在久遠的歷史時期,人們就開始意識到一些特定礦石的性質和用途。其中,一種名為“Moissanite”的礦石引起了人們的注意。1891年,法國化學家亨利·莫瓦桑(Henri Moissan)在火山噴發的隕石中發現了一種非常罕見的晶體,這就是后來命名為“Moissanite”的物質。莫瓦桑將這個物質歸類為碳化硅,并深入研究了它的性質。

然而,直到20世紀中葉,碳化硅的制備和應用才開始真正發展。1940年代,美國科學家愛德華·麥克拉奇(Edward Goodrich Acheson)發明了一種名為“Acheson過程”的方法,通過碳熱還原的方式在電爐中將石墨和二氧化硅加熱到高溫,從而制得了人工合成的碳化硅。這一發現標志著碳化硅作為一種獨立的材料開始引起科學界的關注。

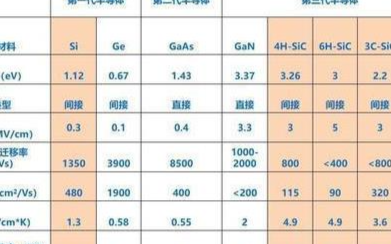

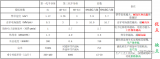

隨后的幾十年里,碳化硅逐漸被應用于各個領域。在半導體領域,由于碳化硅具有優異的物理和化學特性,如高熔點、高電子遷移率、高耐熱性和較低的能帶間隙等,它被廣泛研究作為替代硅的材料。碳化硅的寬禁帶能隙使其能夠在高溫和高電壓環境下工作,這對于高功率應用和高溫電子器件非常重要。此外,碳化硅還表現出較低的電子漂移率、較高的擊穿電場強度和較高的熱導率等特性,使其在功率電子、光電子和無線通信等領域得到廣泛應用。

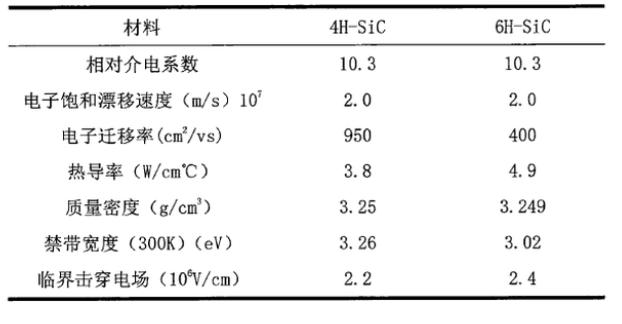

碳化硅(SiC)的結構和性質對于其應用具有重要影響。SiC晶體具有多種晶體結構,其中最常見的是4H-SiC和6H-SiC。這些結構都是由硅(Si)和碳(C)原子組成的晶體格子。

SiC晶體的基本結構是由一層硅原子和一層碳原子交替排列而成的。這種排列形成了一種六角晶格結構,類似于石墨的結構,但硅和碳原子的排列方式不同。在4H-SiC和6H-SiC結構中,硅原子形成了三維結構,而碳原子則形成了六邊形的層。

SiC晶體的特點包括:

寬禁帶能隙:SiC晶體具有比硅更大的能帶間隙,這使得SiC能夠在高溫和高電壓環境下工作。寬禁帶能隙使SiC具有較低的電子和空穴濃度,從而降低了載流子的復合速率,提高了器件的工作速度和效率。

高熔點和熱穩定性:SiC具有較高的熔點(約2700°C),使其在高溫環境下具有良好的穩定性。這使得SiC器件能夠在高溫應用中工作,而無需額外的冷卻系統。

高電子遷移率:SiC具有較高的電子遷移率,是指電子在材料中移動時的速度。高電子遷移率使得SiC器件能夠實現高速操作和高頻率應用。

高擊穿電場強度:SiC具有較高的擊穿電場強度,這是指材料可以承受的最大電場強度。高擊穿電場強度使得SiC器件能夠在高電壓應用中工作,同時減少了尺寸和重量。

較低的電子漂移率:盡管SiC具有高電子遷移率,但它也具有較低的電子漂移率。這意味著電子在電場作用下移動時的速度較慢,從而減少了電流的流動速度。這對一些特定應用,如功率器件,非常有益。

高熱導率:SiC具有較高的熱導率,這使得SiC器件能夠快速地將產生的熱量傳導出去,提高了器件的熱穩定性。

碳化硅外延:開拓半導體領域的新邊界

碳化硅(Silicon Carbide,簡稱SiC)外延技術是一項先進的半導體制備技術,為電子行業帶來了巨大的突破。本文將帶您了解碳化硅外延技術的基本概念、應用領域以及其在半導體領域中的重要性。

什么是碳化硅外延?碳化硅外延是一種半導體材料制備技術,用于在基片(Substrate)上生長高質量的碳化硅薄膜。它涉及將基片放置在反應室中,通過化學氣相沉積(Chemical Vapor Deposition,簡稱CVD)或物理氣相沉積(Physical Vapor Deposition,簡稱PVD)等方法,在基片表面逐層沉積碳化硅材料。

碳化硅外延的應用領域:

功率電子器件:碳化硅外延技術為功率電子器件(如功率MOSFET、Schottky二極管等)的制備提供了可行的解決方案。由于碳化硅具有高擊穿電場強度、高電子遷移率和較低的漏電流等優良特性,通過外延技術生長的碳化硅材料能夠實現高效率和高溫工作。

光電子器件:碳化硅外延技術也為光電子器件的制備提供了重要的基礎。碳化硅材料具有較高的折射率和寬波段響應特性,使其在光通信、激光二極管和光傳感器等領域中得到廣泛應用。

射頻(RF)器件:碳化硅外延技術在射頻器件的制造中具有潛在的應用前景。碳化硅材料具有低損耗、高電子遷移率和高熱導率等特性,使其成為射頻功率放大器、高頻開關和無線通信設備等領域的理想選擇。

碳化硅外延的優勢:

高質量材料:碳化硅外延技術能夠在基片上生長高質量、晶格匹配性良好的碳化硅薄膜,確保材料的可靠性和一致性。

定制化生長:外延技術允許根據特定需求進行定制化生長,包括厚度、摻雜和晶向等參數的調控,以滿足不同應用的要求。

節約資源:碳化硅外延技術相比其他制備方法具有較高的材料利用率和較低的材料浪費,能夠節約資源并提高生產效率。

碳化硅襯底:實現半導體器件的突破性發展

碳化硅(Silicon Carbide,簡稱SiC)襯底是一種關鍵的半導體材料,為碳化硅器件的制備提供了可靠的基礎。本文將深入探討碳化硅襯底的特性、制備方法以及在各個應用領域中的重要性。

碳化硅襯底的特性:碳化硅襯底具有多項獨特的特性,使其成為半導體器件制備中的理想選擇。

寬禁帶能隙:碳化硅襯底具有比硅更大的能帶間隙,使其適用于高溫、高功率和高頻率應用。寬禁帶能隙降低了載流子的復合速率,提高了器件的效率和可靠性。

高熱穩定性:碳化硅襯底能夠在高溫環境下穩定運行,具有優異的熱穩定性和熱導率。這使得碳化硅器件能夠承受高功率和高溫度操作,減少熱量積聚和熱應力。

高擊穿電場強度:碳化硅襯底具有較高的擊穿電場強度,使其在高電壓應用中表現出色。這使得碳化硅器件能夠減少體積和重量,并提高設備的功率密度。

優良的載流子遷移率:碳化硅襯底具有高電子和空穴遷移率,使得器件在高頻率操作和高速開關應用中表現出色。

碳化硅襯底的制備方法:碳化硅襯底的制備方法主要包括以下兩種:

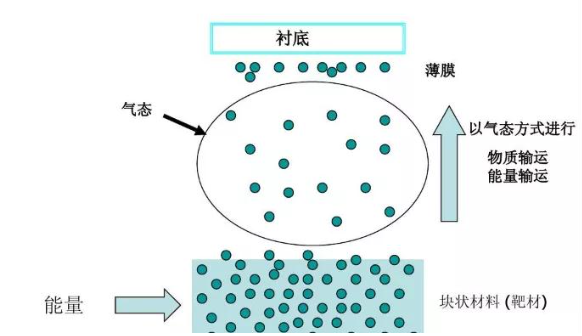

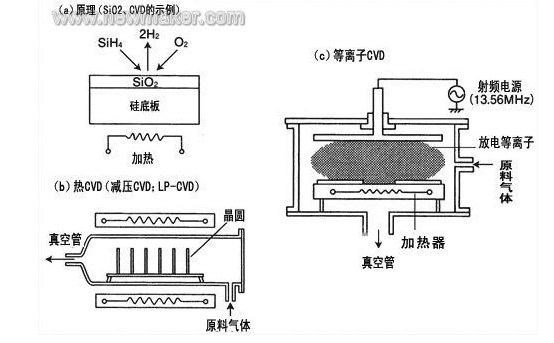

物理氣相沉積(Physical Vapor Deposition,簡稱PVD):通過在高溫下在襯底表面進行碳化硅的沉積,例如熱蒸發、電子束蒸發和磁控濺射等方法。

化學氣相沉積(Chemical Vapor Deposition,簡稱CVD):通過在高溫下將前體氣體在襯底表面化學反應沉積碳化硅,例如低壓化學氣相沉積(LPCVD)和氣相外延(GSE)等方法。

這些方法能夠控制碳化硅襯底的生長速率、晶格匹配性和表面質量,確保獲得高質量的碳化硅襯底。

碳化硅襯底的應用領域:碳化硅襯底在多個領域中具有廣泛的應用

功率電子器件:碳化硅襯底被廣泛應用于功率MOSFET、Schottky二極管和功率模塊等高功率電子器件。其優異的性能使得這些器件能夠在高溫和高電壓環境下穩定運行。

光電子器件:碳化硅襯底在光電子器件中具有重要地位,如光電探測器、激光二極管和光電傳感器等。其寬波段響應和高熱穩定性使其成為高性能光電子器件的理想選擇。

射頻(RF)器件:碳化硅襯底在射頻器件領域具有潛力,如射頻功率放大器、高頻開關和無線通信設備等。其高熱穩定性和高擊穿電場強度使其適用于高功率和高頻率的射頻應用。

碳化硅器件設計:實現高性能和高效能的突破

碳化硅(Silicon Carbide,簡稱SiC)器件設計是實現半導體技術突破的關鍵一步。本文將深入探討碳化硅器件設計的原理、關鍵特性以及在不同應用領域中的重要性。

碳化硅器件設計的原理:

碳化硅器件設計旨在充分利用碳化硅材料的特性,如寬禁帶能隙、高熱穩定性、高擊穿電場強度和高電子遷移率等。基于這些特性,碳化硅器件設計注重以下幾個方面:

結構優化:通過優化器件結構和布局,最大程度地減小電阻、電容和電感等元件參數,實現高性能和高效能。

電場控制:通過設計電場分布和梯度,最大限度地提高擊穿電場強度,降低電阻和漏電流,實現高功率密度和高效能。

溫度管理:考慮器件在高溫環境下的穩定性和散熱問題,通過優化散熱結構和材料選擇,實現高溫運行和長壽命。

碳化硅器件設計的關鍵特性:

高電子遷移率:碳化硅具有較高的電子遷移率,使得器件能夠實現高速操作和高頻率應用。

寬禁帶能隙:碳化硅的寬禁帶能隙使其在高溫和高電壓環境下工作,適用于高功率和高溫度應用。

高熱穩定性:碳化硅具有優異的熱穩定性,能夠在高溫環境下穩定工作,適用于高功率密度和高溫應用。

高擊穿電場強度:碳化硅具有較高的擊穿電場強度,使得器件能夠承受高電壓操作,減小體積和重量。

碳化硅器件設計在不同應用領域中的重要性

功率電子:碳化硅器件設計在功率MOSFET、Schottky二極管和功率模塊等高功率電子器件中的應用具有關鍵意義。通過合理的器件設計,可以實現高效率、高頻率和高溫工作。

光電子:碳化硅器件設計在光電探測器、激光二極管和光電傳感器等領域中具有重要地位。合理的器件設計可以提高光電子器件的性能和效率。

射頻(RF):碳化硅器件設計在射頻功率放大器、高頻開關和無線通信設備等領域中具有潛力。優化的器件設計可以實現高速、高頻率和高效率的射頻應用。

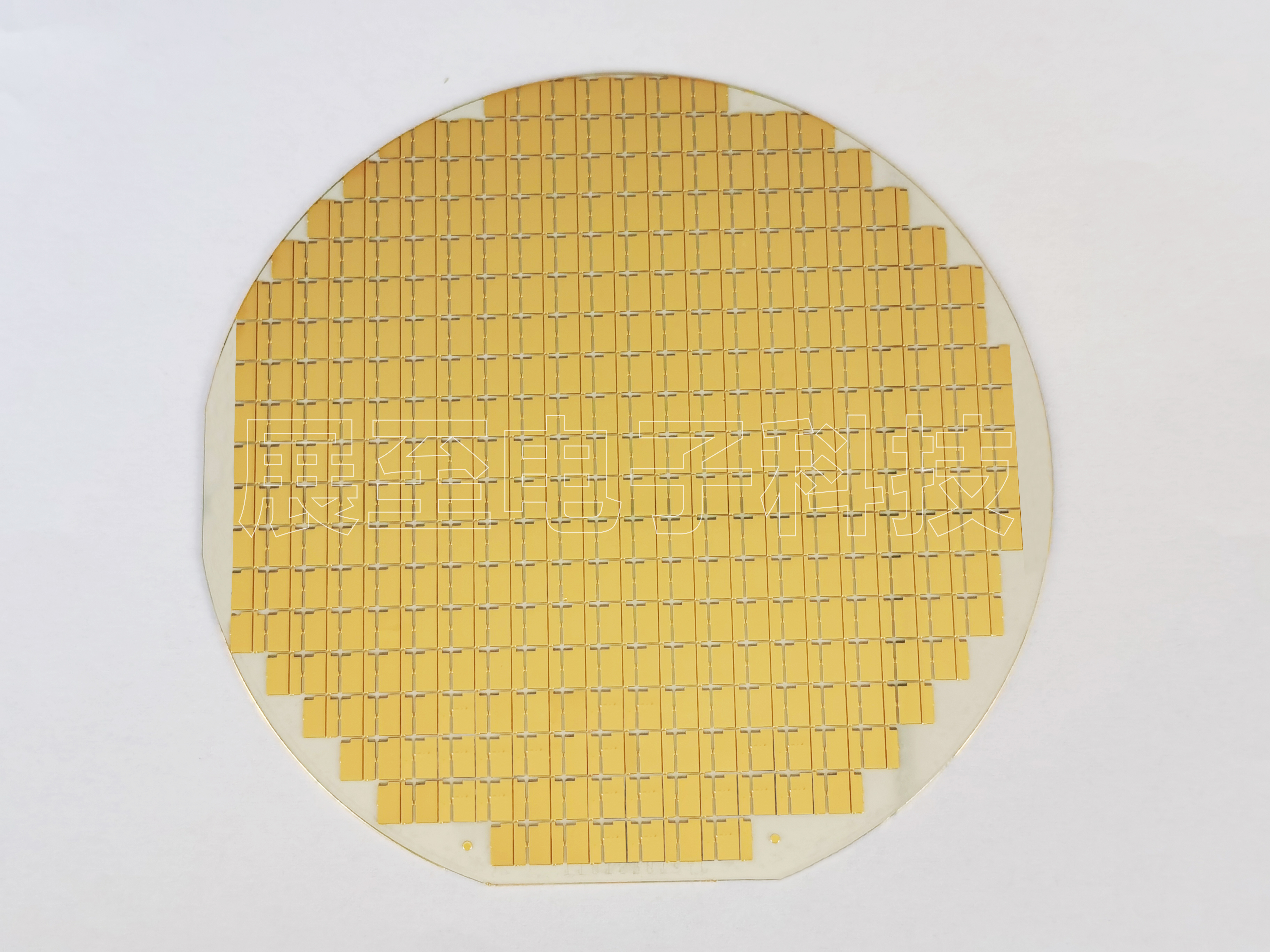

碳化硅晶圓制造:實現高質量和大規模生產的關鍵

碳化硅(Silicon Carbide,簡稱SiC)晶圓制造是實現碳化硅器件大規模生產的關鍵環節。本文將深入探討碳化硅晶圓制造的工藝流程、關鍵技術以及在半導體產業中的重要性。

碳化硅晶圓制造的工藝流程:

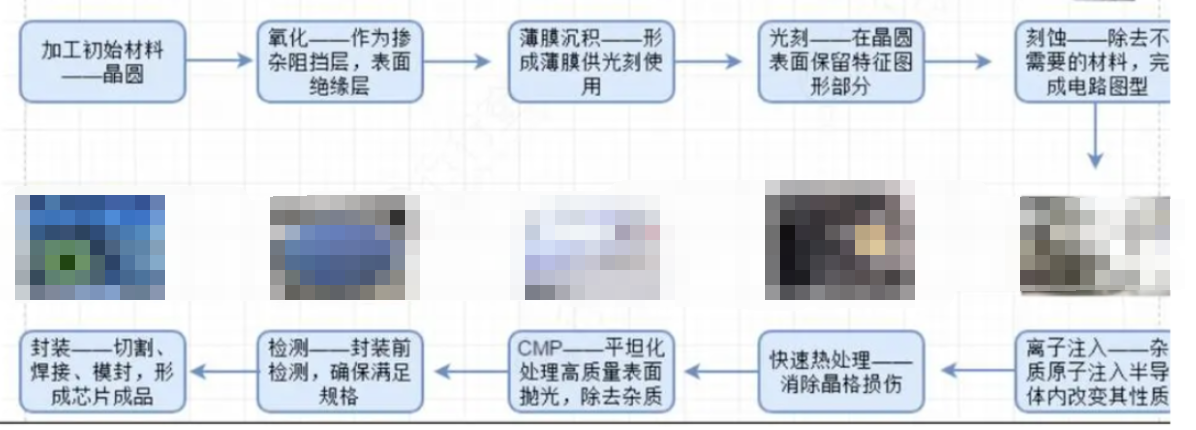

基片選擇:選擇合適的碳化硅單晶基片作為生長的起始材料,通常采用化學氣相沉積(Chemical Vapor Deposition,簡稱CVD)或物理氣相沉積(Physical Vapor Deposition,簡稱PVD)等方法進行生長。

材料生長:通過外延技術,將碳化硅材料在基片表面逐層生長,控制生長條件和晶體結構以獲得高質量的碳化硅晶圓。

材料處理:經過生長后,對碳化硅晶圓進行化學機械拋光(Chemical Mechanical Polishing,簡稱CMP)和氧化等處理,以獲得平整的表面和良好的界面質量。

控制和檢測:通過表面檢測、晶體結構分析、電學測試等手段,對碳化硅晶圓進行嚴格的質量控制,確保符合要求的電學特性和晶體質量。

碳化硅晶圓制造的關鍵技術

外延技術:外延技術是生長高質量碳化硅晶圓的核心。通過化學氣相沉積(CVD)或物理氣相沉積(PVD)等外延方法,控制生長條件和晶體結構,以實現高質量的碳化硅晶圓生長。

晶圓加工技術:包括機械拋光、化學機械拋光(CMP)、薄片切割等工藝,用于獲得平整的表面和準確的晶圓尺寸。

質量控制技術:通過表面檢測、X射線衍射、電學測試等手段,對碳化硅晶圓的質量進行嚴格控制,以確保符合要求的電學特性和晶體質量。

碳化硅晶圓制造在半導體產業中的重要性

實現大規模生產:高質量的碳化硅晶圓制造是實現碳化硅器件大規模生產的關鍵一步。具備高質量的碳化硅晶圓,可以滿足半導體產業對高性能和高可靠性器件的需求。

推動碳化硅技術發展:碳化硅晶圓制造的提升和改進,推動了碳化硅技術的發展和應用,促進了碳化硅器件在功率電子、光電子和射頻領域的廣泛應用。

提高生產效率:碳化硅晶圓制造技術的不斷進步,提高了碳化硅器件的生產效率和良品率,降低了制造成本,促進了碳化硅技術的商業化進程。

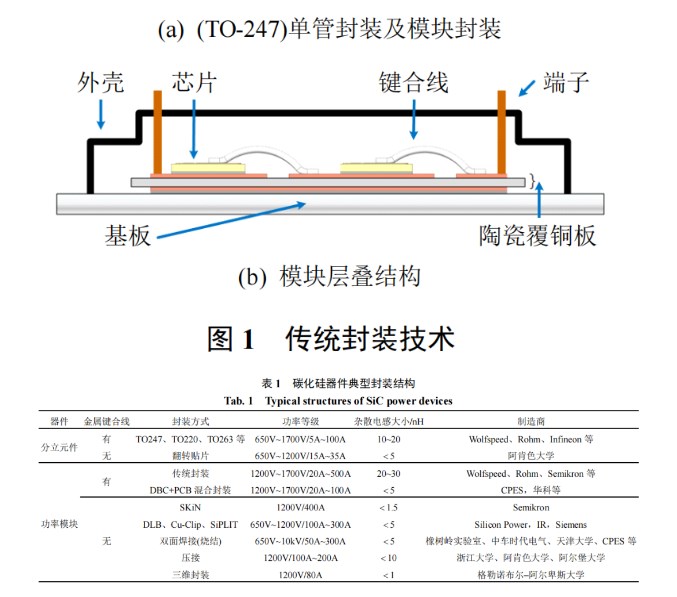

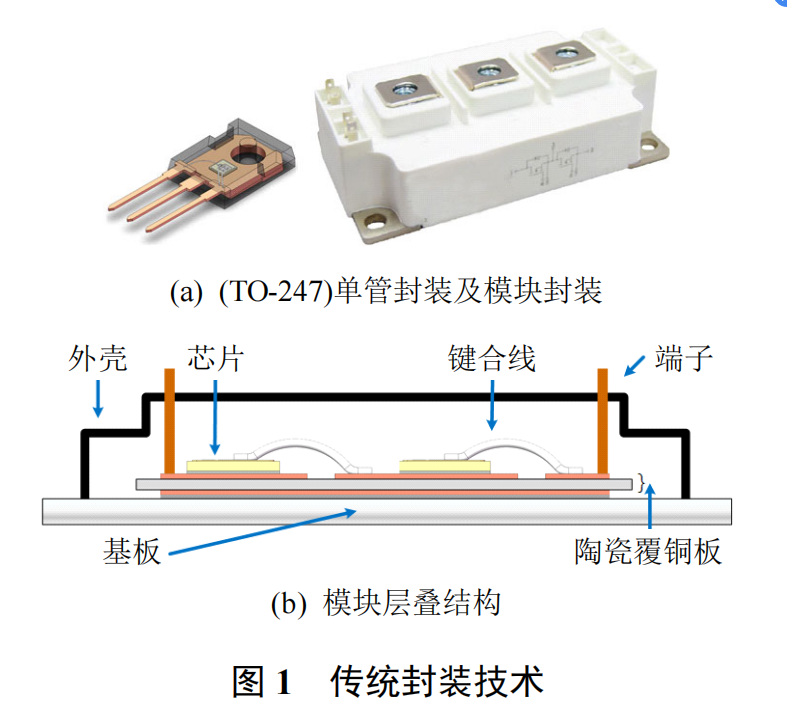

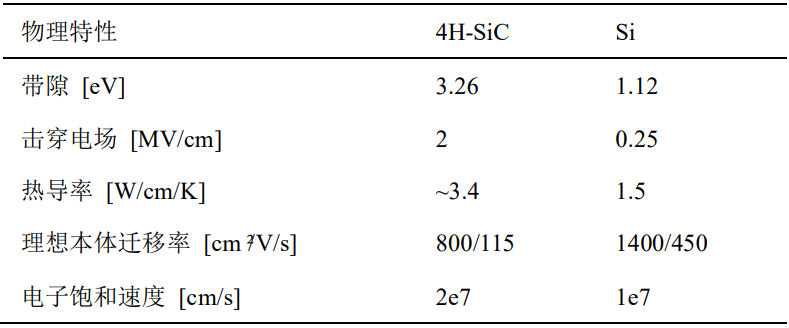

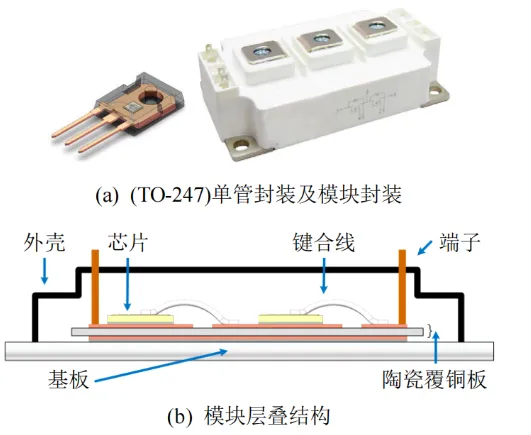

碳化硅器件封裝與模塊化:提升性能和可靠性的關鍵步驟

碳化硅(Silicon Carbide,簡稱SiC)器件封裝與模塊化是實現碳化硅器件性能和可靠性提升的關鍵步驟。

碳化硅器件封裝與模塊化的重要性:

保護器件:封裝提供了對器件的物理保護,防止外部環境對器件的損害,提高器件的穩定性和壽命。

散熱管理:封裝結構和材料的選擇對于器件的熱管理至關重要,有效地散熱可以降低器件溫度,提高功率密度和可靠性。

電氣連接:封裝提供了電氣連接和接口,使器件能夠與外部系統進行信號傳輸和能量交互,實現器件的功能。

尺寸和體積控制:通過封裝和模塊化,可以控制器件的尺寸和體積,滿足不同應用領域對尺寸緊湊性和集成度的需求。

碳化硅器件封裝與模塊化的關鍵技術:

散熱設計:針對碳化硅器件高功率和高溫度運行的特點,進行散熱結構和散熱材料的設計,以提高散熱效果和降低溫度。

封裝材料選擇:選擇與碳化硅材料相容性良好的封裝材料,具有優良的熱穩定性、電氣性能和機械強度。

引線與封裝結構設計:設計適合碳化硅器件特性的引線和封裝結構,實現可靠的電氣連接和物理保護。

焊接和封裝工藝:采用適當的焊接和封裝工藝,確保器件與封裝之間的良好接觸和穩定性。

碳化硅器件封裝與模塊化在不同應用領域中的應用:

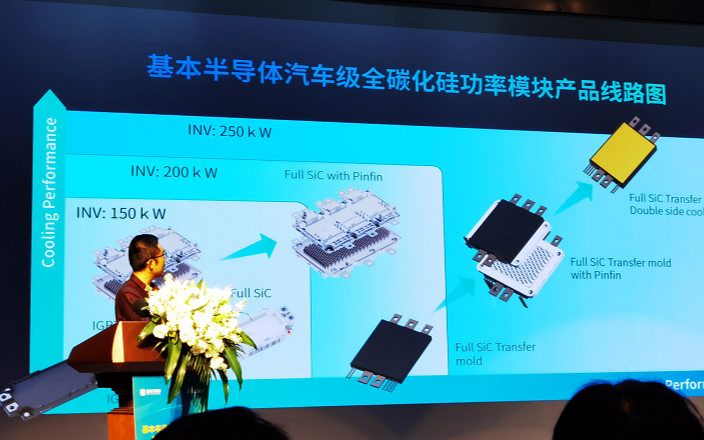

功率電子:封裝和模塊化技術可實現碳化硅功率模塊的制造,提供高功率密度、高溫工作和高可靠性的功率電子解決方案。

光電子:碳化硅光電子器件封裝和模塊化技術可以實現高速、高功率和高溫光電子器件的封裝,應用于光通信和激光器等領域。

汽車電子:碳化硅器件封裝和模塊化技術在汽車電子中具有潛力,提供高溫、高效能和高可靠性的汽車電子器件。

高溫應用:碳化硅器件封裝和模塊化技術可實現在高溫環境下穩定工作的器件,應用于航空航天、核能和高溫工業等領域。審核編輯:黃飛

電子發燒友App

電子發燒友App

評論