關于烙鐵

一個可調溫的焊臺似乎是必不可少的,不然怎么知道燙到你的烙鐵是多少度的呢哈哈~~~有了焊臺,刀頭烙鐵也成了標配(反正我用尖頭烙鐵焊貼片很蛋疼),再加上焊錫、海綿、助焊劑,焊接大家族算是齊人了。

關于烙鐵的使用要注意幾點:

烙鐵頭易損,隨時保持烙鐵頭掛錫

避免烙鐵頭與硬物敲擊,防止變形

焊貼片時溫度調到350°C左右就好

避免烙鐵久置加熱,否則容易燒死(長時間不用時把溫度調低)

海綿別加太多水,擰干點保持柔軟

烙鐵別燙到奇怪的東西,不然會有奇怪的味道→_→

簡單講下貼片元件的標識,要知道,看不懂電阻電容值的表示,你連元件都找不到!!!

直標法

直標法:用數字和單位符號在貼片電阻器表面標出阻值,其允許誤差直接用百分數表示,若貼片電阻上未注偏差,則均為±20%。直標法中可用單位符號代替小數點直標法一目了然,但只適用于較大體積元件,且國際上不能通用。

也就是直接寫出數值和單位,比如我們常說的100Ω、4K7(4.7K)、220uF等。

數碼法

數碼法:在貼片電阻器上用三位數碼表示標稱值的標志方法。數碼從左到右,第一、二位為有效值,第三位為指數,即零的個數。偏差通常采用文字符號表示。

比如 103 的電阻,就是 10 后加三個零,所以就是 10000 ,單位Ω,即 10K 電阻,同理, 331 電阻就是 330 歐啦。而對于電容,單位是 pF,如 104 電容,就是 100000pF = 100nF = 0.1uF。

特別要注意電容的單位換算,pF最小,到 nF,再到 uF,最后F。1F=10^6uF=10^9nF=10^12pF

下面就我最近接觸的一些元器件來說明一下不同元件焊接的注意事項。

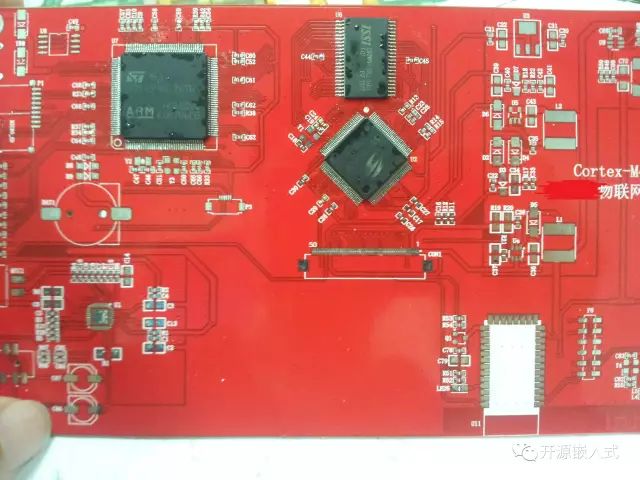

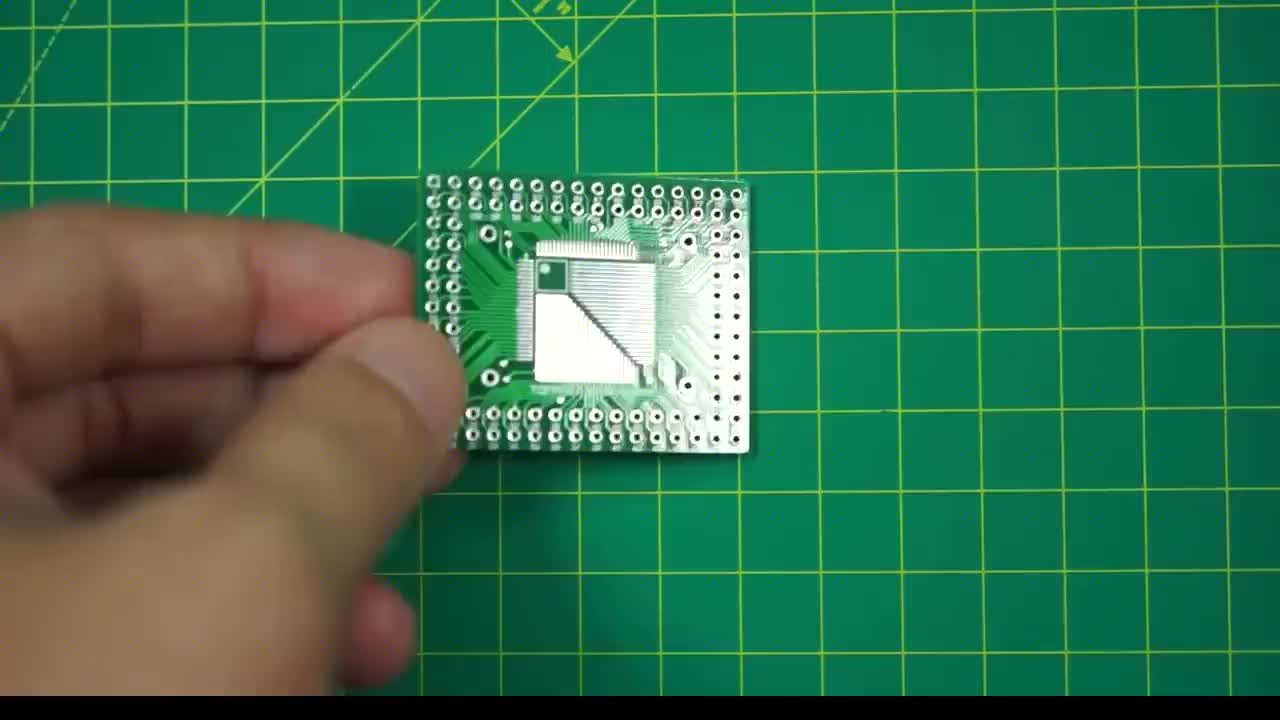

QFP封裝

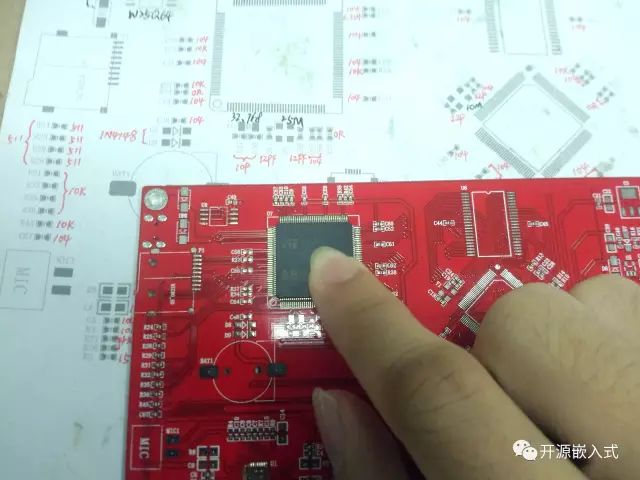

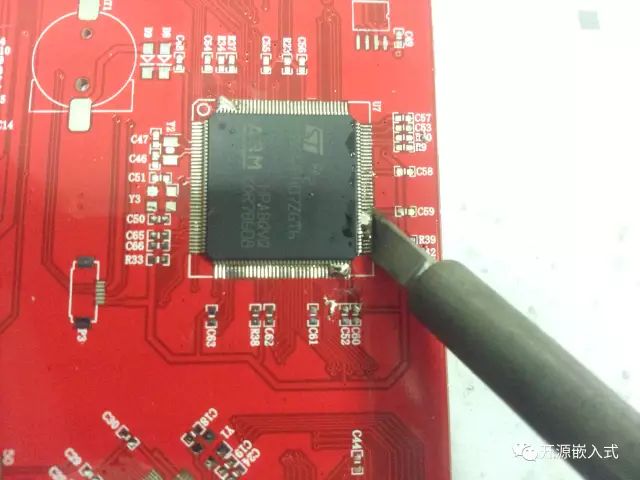

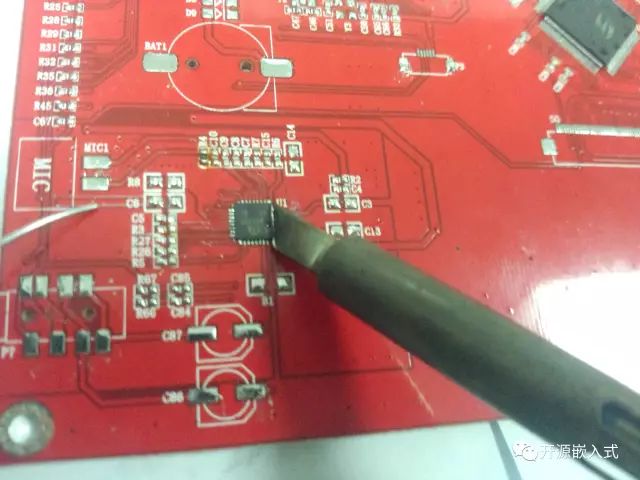

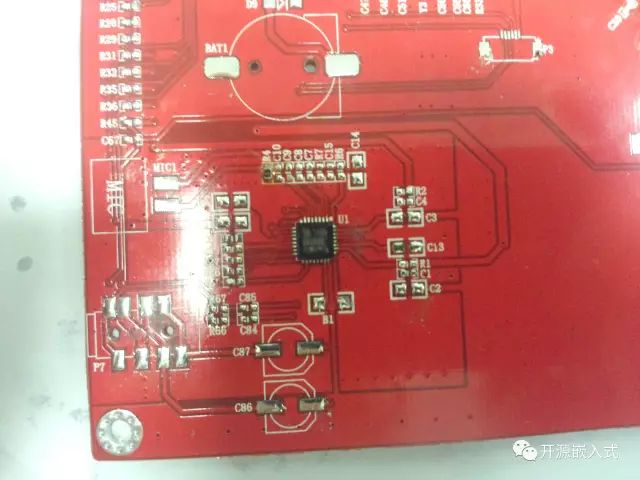

SOP封裝的芯片和引腳間距都較大的QFP,基本上直接用刀頭加錫往外刮兩下就完事,問題不大。這里重點講下引腳密集的QFP封裝的焊接。先固定芯片,步驟如下:

把芯片平置于 PCB 上,焊盤不用加錫,否則芯片放不平,極易虛焊

注意芯片一腳方向與PCB對應(一腳通常在小圓圈或正看絲印左下角位置)

對齊芯片四邊引腳與焊盤,要兼顧四邊是個非常虐心工作

烙鐵加錫固定的一邊的邊緣幾個引腳,查看四邊對齊情況,沒對準還有挽救機會——用烙鐵重新調整芯片位置

烙鐵加錫固定對邊的幾個引腳

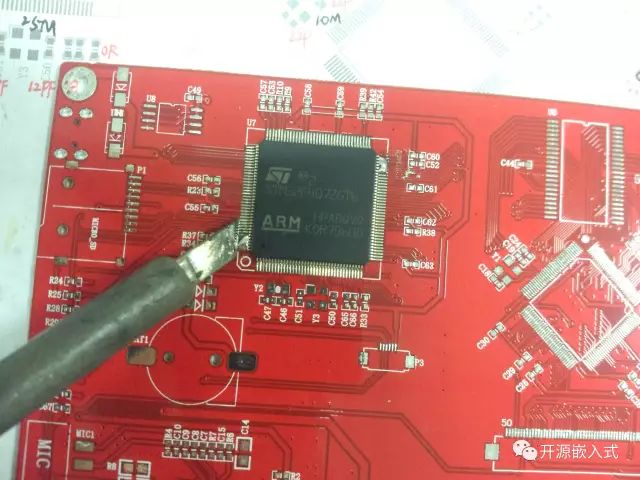

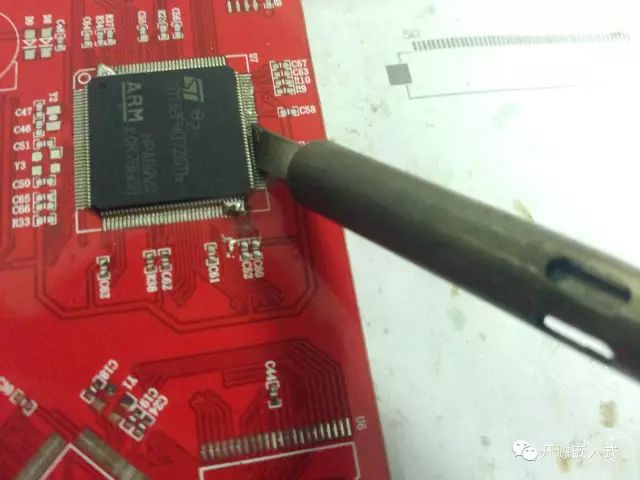

這樣一來芯片就被固定好了,接下來就開始焊了(很多元件都是“先固定,再焊接”的套路),焊的時候也需留個心眼:

選擇沒有焊錫固定的一邊,開始焊接

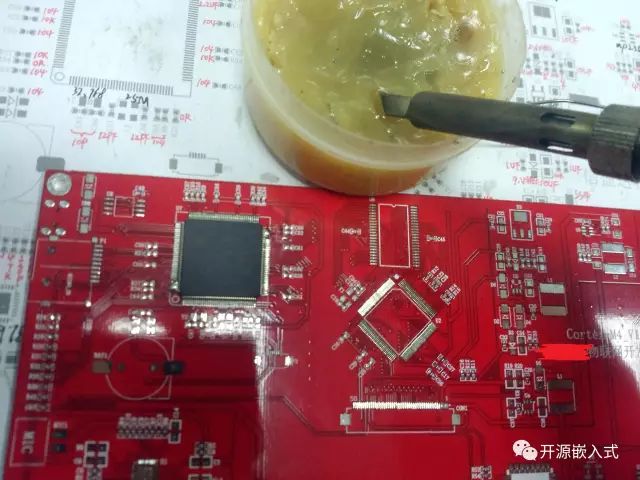

用烙鐵蘸助焊劑涂抹一邊引腳與焊盤

從一邊加錫,拼命加到形成錫球

用烙鐵往另一邊引流焊錫,被錫潤濕過的引腳自然就焊上了

用烙鐵頭的粘性把多余的錫移除。

如法炮制剩下的三邊

四邊都焊好后檢查引腳是否黏連、短路,必要時補焊。

總之焊芯片只要記住兩點:1、焊的時候先多加錫,引腳連起來也無所謂,焊好后再慢慢分開。2、多加助焊劑,助焊劑能讓焊錫流動性更好,而不是像一坨粘粘的shi一樣。

油管上有個視頻專教焊QFP芯片的:Professional SMT Soldering: Hand Soldering Techniques - Surface Mount。

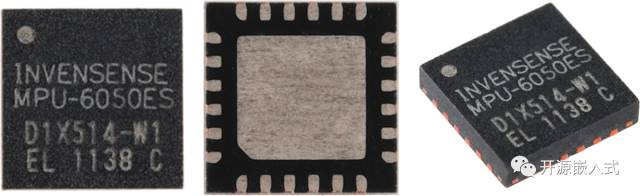

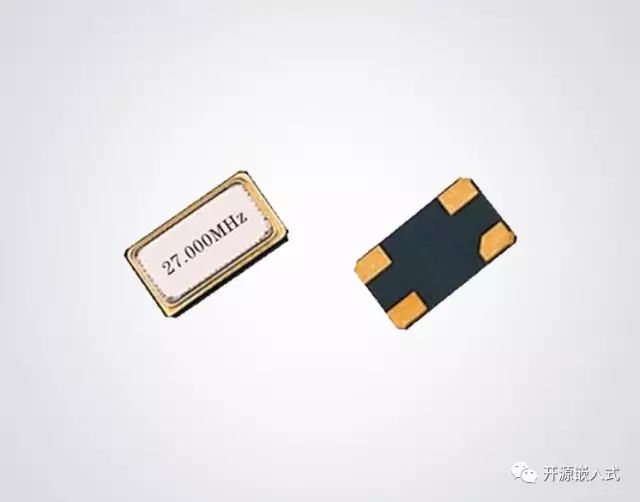

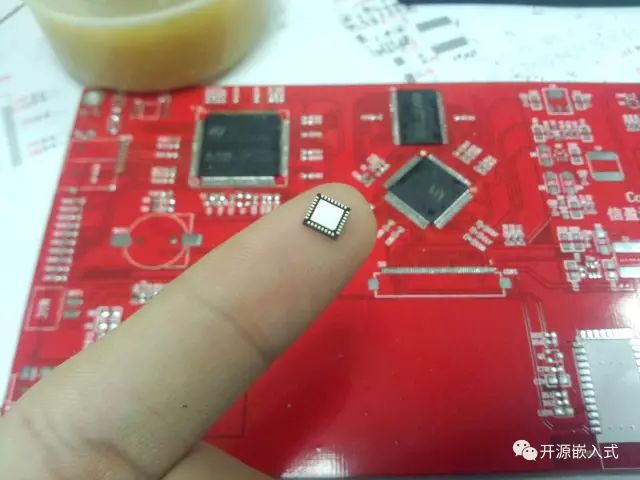

QFN封裝

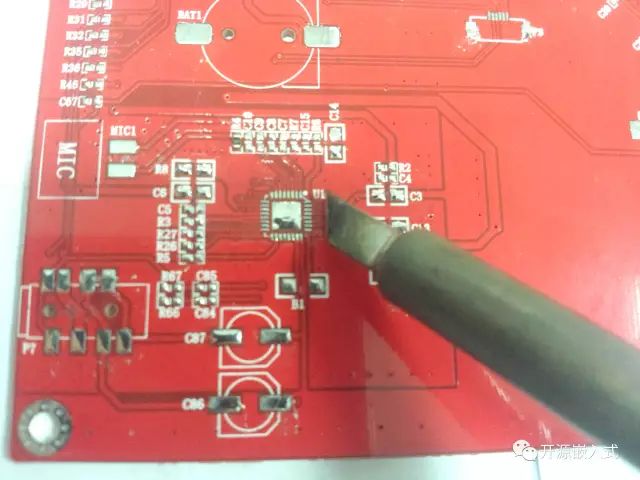

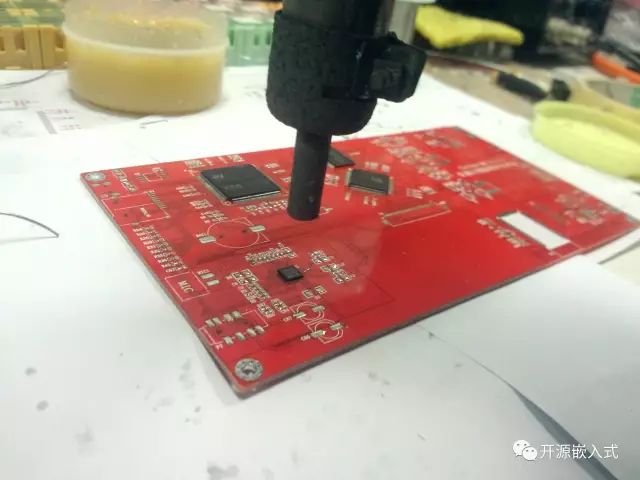

對于QFN這種沒有引腳外露的芯片(如ESP8266),或者接觸點在底面的 4 腳貼片晶振。用烙鐵直接焊較困難,且不可靠。正確的方法應該是用熱風槍吹(第一次拿熱風槍的我好激動啊~(~ ̄▽ ̄)~),那要怎么吹呢?

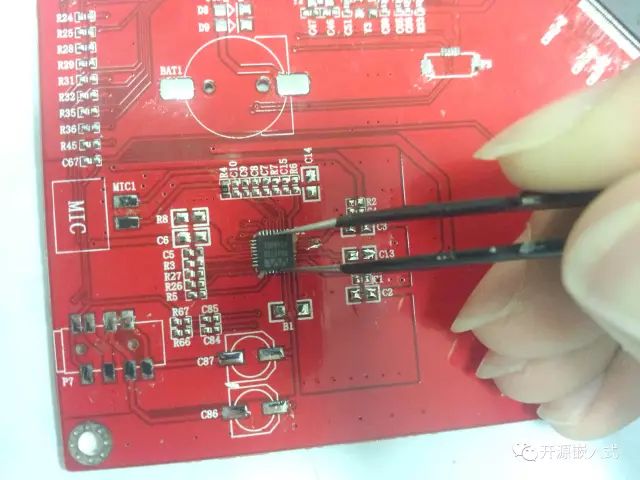

所有引腳焊盤、中間大焊盤上薄錫

用鑷子夾著芯片,用底面抹一下助焊劑

把芯片放到焊盤上,大概對一下位置

風槍溫度也是調350°C左右,風速調最小

垂直于 PCB 握住風槍,高度 8CM 左右,先加熱芯片外圍,最后對準芯片吹

助焊劑和焊錫融化,在液體張力下芯片自動吸附到正確位置

關掉風槍,檢查芯片連接情況,小心 PCB 燙

必要時用烙鐵補焊四周

注意事項:

風速不可太大,高度要適宜,不然會把芯片或者外圍小電容電阻吹飛的

若芯片難以自動吸附,可用鑷子輔助調整,或按壓一下

切記中間固定焊盤不可加太多錫,不然芯片下去會把錫向外擠出造成引腳短路。

熱風槍真的很燙很燙很燙燙燙燙燙燙燙燙燙燙燙

電容電阻、二極管

電容電阻等二端元件是最常見的了,比較常用的焊法是:先給一邊焊盤上錫,用鑷子焊上一邊固定,再焊另一邊。這種方法最大的好處就是易于調整元件位置(因為有鑷子輔助),所以焊好的元件看起來整齊美觀。缺點也很明顯——效率太低(也是因為要拿鑷子)。尤其在面對有大量元件的PCB時,一個一個腳的焊似乎有點慢……

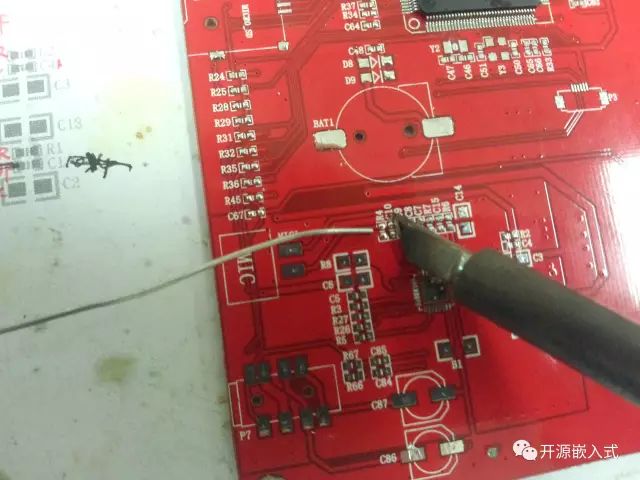

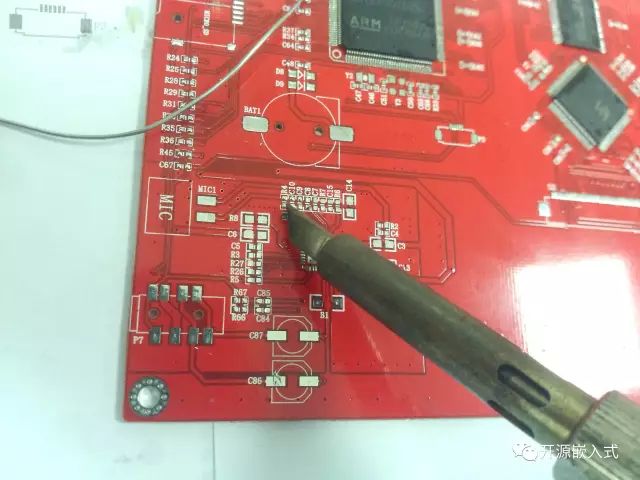

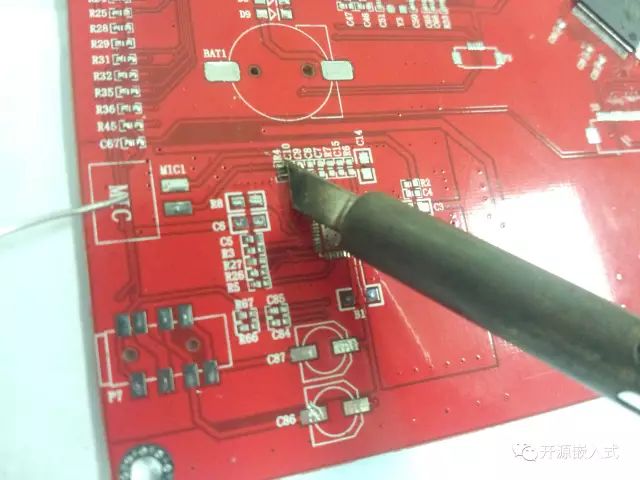

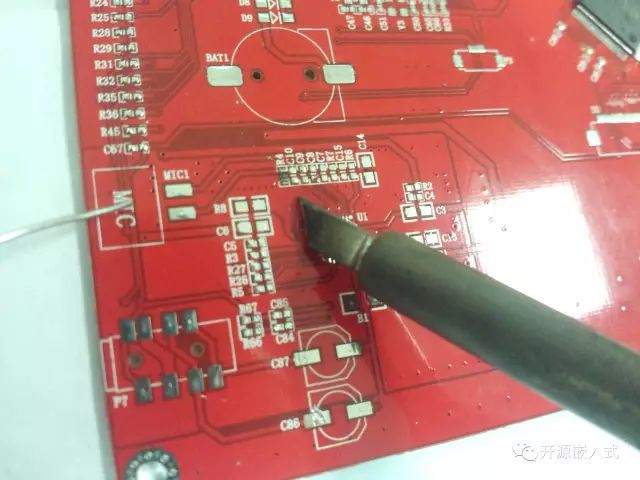

現在我會用一種“烙鐵粘元件”的快速焊接方法,犧牲元件排列美觀換更高的效率。這種方法也是公司的大神工程師教我的,不需要鑷子就可以同時焊好元件的兩個腳,效率加倍,步驟如下:

兩邊焊盤加錫

甩掉烙鐵多余的錫,保持烙鐵頭有一層薄錫覆蓋(烙鐵頭有錫才有粘性)

將元件平放,烙鐵頭從側面接觸把元件水平粘起

把帶有元件的烙鐵至于焊盤位置,同時加熱兩端,用烙鐵頭微調元件位置

順著元件方向移除烙鐵

并排的元件從左往右逐個焊接

其中用烙鐵去“粘”元件是關鍵的一步,技巧是慢慢用烙鐵靠近元件側邊,輕輕地接觸。要注意的是烙鐵頭有錫才有粘性,但錫不能過多,否則液體的表面張力會讓元件難以控制。如何讓烙鐵頭覆上薄錫呢?先加錫,再沿著烙鐵方向抖幾下即可(想象一下扔飛鏢的手部動作),實際焊接中也是很少用海綿的,多余的錫都是直接抖掉,所以這個“抖”的動作很重要(海綿會把錫擦得太干凈反而不好,有臟東西時才用,直接抖掉就能很自然地留下一層薄錫)。

用鑷子反而容易造成虛焊,而用錫把元件扶正可以大大減少虛焊的概率。

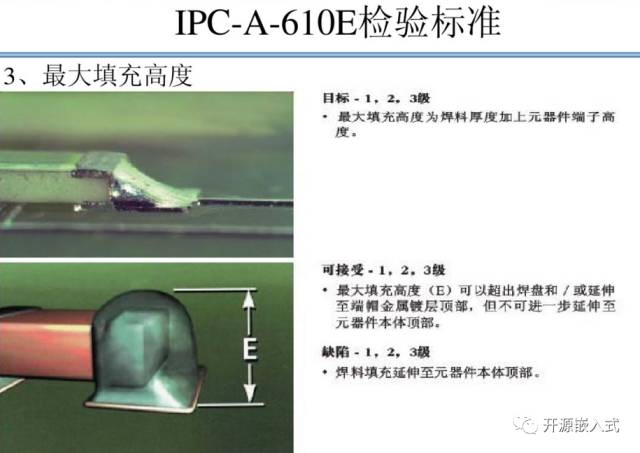

用這種焊法時不能一味求快,在追求速度的同時也要確保質量,盡可能把元件焊整齊,千萬千萬別虛焊。此外錫量也要控制好,兩邊成球狀那種已經算多了,不多不少剛剛好的狀態應該像這樣( IPC 標準):

一些比較大比較高的貼片電解電容和二極管,烙鐵不能同時加熱兩端,要注意焊盤不能上太多錫,否則會出現元件一邊高一邊低的尷尬局面。

插座類

像 USB、SD 卡、SIM 卡等插座,都要先焊引腳,再焊固定腳,因為先固定插座的話位置不準就調不了了,注意別焊歪。對于有固定孔的插座,像 Micro-USB ,在焊好引腳后要把板子翻過來,在固定孔反面加錫, 讓焊錫一直流到元件一面固定。原因在于某些 Micro-USB 座不完全封閉,在元件旁焊接固定時很容易把錫弄到插孔里堵住,這樣插頭就插不進去了(一句話,有洞的腳在背面焊)。

還有一種更惡心的排線插座叫“ FPC 插座”,引腳非常密,而且粘錫很嚴重,需要用大量松香才能搞定,一般的那種黏糊糊的助焊劑也不太行,反正我焊壞了不少。

最后要說的一點是,由于插座類元件需要經常被插拔,所以一定要焊牢,焊固定腳的時候可把烙鐵溫度稍調高,焊久一點,一些大的元件(或與焊盤接觸面大)也要延長加熱時間和提高溫度,確保焊穩焊牢。

焊接的先后次序

要想更高效、可靠地焊好一塊板子,是要遵循一定的原則(如“先小后大”)的,不可亂來,更不是看哪個元件順眼就焊哪個。一般我拿到一塊板子后的處理流程是:

打印 PCB 封裝圖(即板子上印的圖案),根據電路原理圖用紅筆在紙上標出各元件值的大小、芯片型號等(為了更快地找元件,小板子、元件少的話可略過此步)

焊接電源部分、包括各種穩壓、轉換電路,焊好后用萬用表檢查各點電位是否正常(小板子可略過)

焊接小的電容電阻二極管等元件

焊接較大的電容、二極管等元件

焊接板子外圍的開關、插座、天線等元件

通電測試

洗板水 + 無塵布清洗 PCB

PS:對于電路比較復雜的 PCB ,應該先焊接電源電路,測試各點電壓值正常后再焊接數字電路部分,要以模塊為單位,邊焊邊測,及時排除問題,保證電路的正確連接。

當然不一定要完全這樣來焊,具體要根據元件和PCB的差異自行摸索出最適合的次序。

焊接常見問題

焊點不光滑

初學者常常存在焊點不光滑的問題,不僅不美觀,還會造成虛焊、拉尖。焊點不光滑主要有兩個原因,一是烙鐵溫度不夠,不能完全融化焊錫,把烙鐵溫度調高即可。二是焊接時間過長,導致助焊劑完全揮發,焊錫便會失去光澤和流動性,解決方法就是先加錫,再把多余的錫用烙鐵去掉。

引腳黏連

在焊接引腳較密集的元件比如芯片時,時常會把兩個或多個引腳焊一起,很難分開。這是由于焊接時間過長導致焊錫中的助焊劑都揮發掉了,焊錫失去了流動性。一般的錫線都夾帶有助焊劑,這時可以再加錫,并在短時間內把多余的錫移除。更直接的方法就是直接加松香或其他助焊劑,讓焊錫變得潤滑起來。

焊錫堵孔的疏通

插件的焊孔被焊錫堵住著實很讓人頭疼,用吸錫器吸半天也吸不出來?或者用東西鉆好久也沒通?其實還有更簡單的方法,那就是——敲!利用液體的流動性和張力,加上偉大的牛頓第一定律(慣性),便可完美解決問題,不妨嘗試一下:

往焊孔焊盤一面加錫(沒錯,越堵越加!)

用烙鐵持續加熱堵住焊孔的那坨錫

左手拿板子,右手保持烙鐵繼續加熱

左右手同時抬起移動,把板子抬起

雙手同時移動,把板子對準桌子邊緣迅速往下敲擊,板子與桌子碰撞前烙鐵止住,讓板子狠狠砸在桌緣

融化的焊錫就會因為撞擊而被從焊孔中“甩出”

注意動作不要過于暴力,不然很容易把板子敲壞。要知道,沒有什么焊孔是敲一次通不了的,如果有,就加錫多敲幾次。PS: 過大的 PCB 不適合用這招

這種方法的一個應用就是拆插件,以往都是用吸錫器一個腳一個腳地拆,現在可以直接加一大坨錫全部一起加熱,然后趁熱把元件整個拿下,再把焊孔敲通,方便快捷。

油管上還有個視頻專教拆元件的:Desoldering Techniques。

一些小細節

注意元件與焊盤封裝大小對應,別把0805的元件焊到0603的焊盤了

為防止 PCB 上不必要的地方(如公司Logo)粘上錫,焊接之前可用紙膠布貼住

可先把常用元件拿一堆放在固定位置,不用每次去翻元件盒

在元件盒中取小貼片時,用右手小指指腹往下一摁能粘上好多哦,比用鑷子一個個夾快多了

暫時沒想到別的,想到再補充……

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論