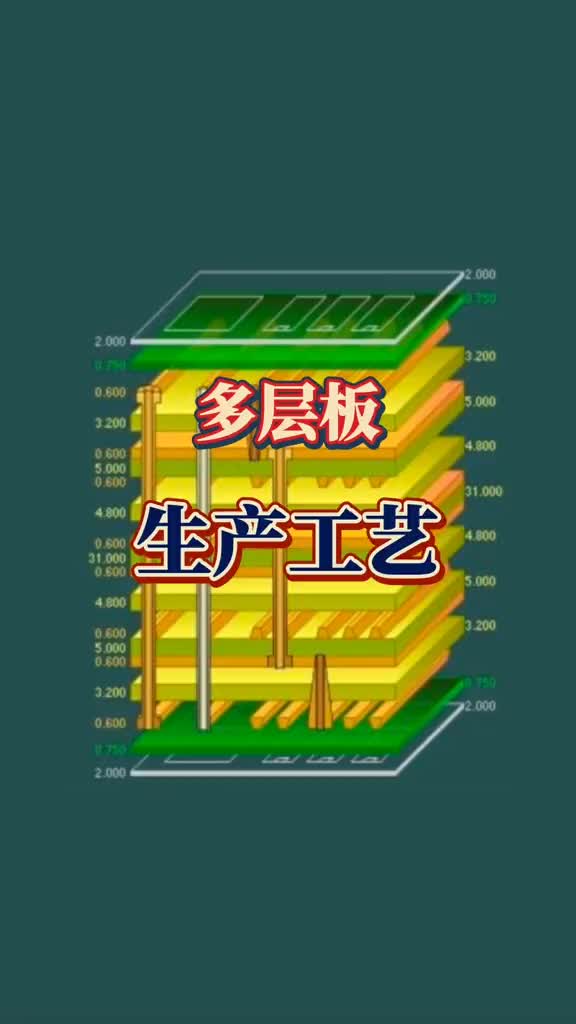

現有的多層線路板生產過程是通過壓合的方式來實現增層的。具體的,首先制作內層板,然后逐層通過壓合進行結構式增層。

為了使材料完全固化,以增加線路板層間的穩定性,每一次壓合通常溫度需要達到175℃并要維持70分鐘以上,才可以達到應用基層的標準壓合環境,再加上升溫及降溫過程的等待時間,單次壓合時間一般長達4個小時以上;而層數越多,壓合的次數就越多,線路板的生產周期也會越長,生產的成本也較高、生產的效率較低,這無疑為市場交付帶來了較大的挑戰。

壓合目的:利用prepreg(半固化片)將導電圖形在高溫高壓下粘合起來。

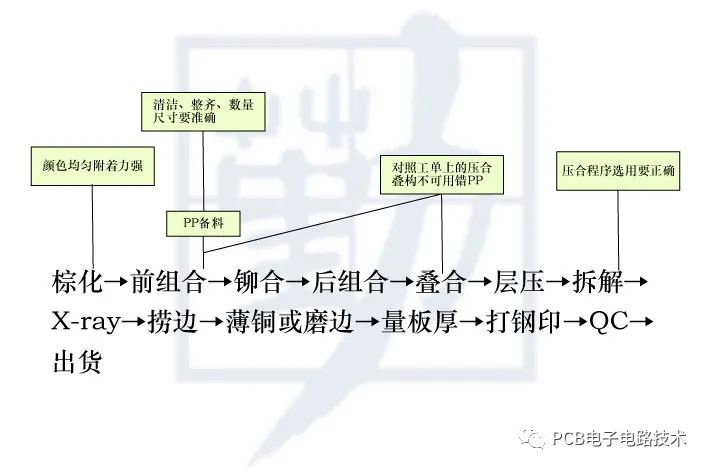

壓合流程:(四層以上)

PCB多層板壓合制程說明

1、Autoclave 壓力鍋

這是一種充滿了高溫飽和水蒸氣,又能施加高氣壓的容器,可將層壓后之基板試樣,置于其中一段時間,強迫使水氣進入板材中,然后取出板樣再置于高溫熔錫表面,測量其”耐分層”的特性。此字另有Pressure Cooker 之同義詞,更被業界所常用。另在多層板壓合制程中有一種以高溫高壓的二氧化碳進行的”艙壓法”,也類屬此種 Autoclave Press。

2、Cap Lamination 帽式壓合法

是指早期多層板的傳統層壓法,彼時 MLB 的”外層”多采單面銅皮的薄基板進行疊合及壓合,直到 1984年末 MLB 的產量大增后,才改用現行銅皮式的大型或大量壓合法(Mss Lam)。這種早期利用單面銅皮薄基板的 MLB 壓合法,稱為Cap Lamination。

3、Crease 皺褶

在多層板壓合中,常指銅皮在處理不當時所發生的皺褶而言。0.5 oz以下的薄銅皮在多層壓合時,較易出現此種缺點。

4、Dent 凹陷

指銅面上所呈現緩和均勻的下陷,可能由于壓合所用鋼板其局部有點狀突出所造成,若呈現斷層式邊緣整齊之下降者,稱為 Dish Down。此等缺點若不幸在蝕銅后仍留在線路上時,將造成高速傳輸訊號的阻抗不穩,而出現噪聲 Noise。故基板銅面上應盡量避免此種缺失。

5、Caul Plate 隔板

多層板在進行壓合時,于壓床的每個開口間(Opening),常疊落許多”冊”待壓板子的散材(如8~10套),其每套”散材”(Book)之間,須以平坦光滑又堅硬的不銹鋼板予以分隔開,這種分隔用的鏡面不銹鋼板稱之 Caul Plate 或Separate Plate,目前常用者有 AISI 430或 AISI 630等。

6、Foil Lamination 銅箔壓板法

指量產型多層板,其外層采銅箔與膠片直接與內層皮壓合,成為多層板之多排板大型壓板法(Mass Lam),以取代早期之單面薄基板之傳統壓合法。

7、Kraft Paper 牛皮紙

多層板或基材板于壓合(層壓)時,多采牛皮紙做為傳熱緩沖之用。是將之放置在壓合機的熱板(Platern)與鋼板之間,以緩和最接近散材的升溫曲線。使多張待壓的基板或多層板之間。盡量拉近其各層板材的溫度差異,一般常用的規格為 90 磅到 150 磅。由于高溫高壓后其紙中纖維已被壓斷,不再具有韌性而難以發揮功能,故必須想辦法換新。此種牛皮紙是將松木與各種強堿之混合液共煮,待其揮發物逸走及除去酸類后,隨即進行水洗及沉淀;待其成為紙漿后,即可再壓制而成為粗糙便宜的紙材。

8、Kiss Pressure 吻壓、低壓

多層板在壓合時,當各開口中的板材都放置定位后,即開始加溫并由最下層之熱盤起,以強力之液壓頂柱(Ram)向上舉升,以壓迫各開口(Opening)中的散材進行黏合。此時結合用的膠片(Prepreg)開始逐漸軟化甚至流動,故其頂擠所用的壓力不能太大,避免板材滑動或膠量流出太多。此種起初所采用較低的壓力(15~50 PSI)稱為”吻壓”。但當各膠片散材中的樹脂受熱軟化膠化,又將要硬化時,即需提高到全壓力(300~500 PSI),使各散材達到緊密結合而組成牢固的多層板。

9、Lay Up 疊合

多層板或基板在壓合前,需將內層板、膠片與銅皮等各種散材與鋼板、牛皮紙墊料等,完成上下對準、落齊,或套準之工作,以備便能小心送入壓合機進行熱壓。這種事前的準備工作稱之為 Lay Up。為了提高多層板的品質,不但此種”疊合”工作要在溫濕控制的無塵室中進行,而且為了量產的速度及品質,一般八層以下者皆采大型壓板法(Mass Lam)施工,甚至還需用到”自動化”的疊合方式,以減少人為的誤失。為了節省廠房及合用設備起見,一般工廠多將”疊合”與”折板”二者合并成為一種綜合性處理單位,故其自動化的工程相當復雜。

10、Mass Lamination 大型壓板(層壓)

這是多層板壓合制程放棄”對準梢”,及采用同一面上多排板之新式施工法。自 1986 年起當四、六層板需求量淚增之下,多層板之壓合方法有了很大的改變。早期的一片待壓的制程板上只排一片出貨板,此種一對一的擺布在新法中已予以突破,可按其尺寸大小改成一對二,或一對四,甚至更多的排板進行壓合。新法之二是取消各種散材(如內層薄板、膠片、外層單面薄板等)的套準梢;而將外層改用銅箔,并先在內層板上預做”靶標”,以待壓合后即”掃”出靶標,再自其中心鉆出工具孔,即可套在鉆床上進行鉆孔。

至于六層板或八層板,就可以將各內層以及夾心的膠片,先用鉚釘予以鉚合,再去進行高溫壓合。這種簡化快速又加大面積之壓合,還可按基板式的做法增多”疊數”(High)及開口數(Opening),既可減少人工并使產量倍增,甚至還能進行自動化。此一新觀念的壓板法特稱為”大量壓板”或”大型壓板”。近年來國內已有許多專業代工壓合的行業出現。

11、Platen熱盤

為多層板壓合或基板制造所需之壓合機中,一種可活動升降之平臺。此種厚重的空心金屬臺面,主要是對板材提供壓力及熱源,所以必須在高溫中仍能保持平坦、平行才行。通常每一塊熱盤的內部皆預埋有蒸氣管、熱油管或電阻發熱體,且四周外緣亦需填充絕緣材料,以減少熱量的散失,并備有感溫裝置,使能控制溫度。

12、Press Plate鋼板

是指基板或多層板在進行壓合時,所用以隔開每組散冊(指銅板、膠片與內層板等所組成的一個Book)。此種高硬度鋼板多為AISI 630(硬度達420 VPN)或AISI 440C(600 VPN)之合金鋼,其表面不但極為堅硬平坦,且經仔細拋光至鏡面一樣,便能壓出最平坦的基板或電路板。所以又稱為鏡板(Mirror Plate),亦稱為載板(Carrier Plate)。這種鋼板的要求很嚴,其表面不可出現任何刮痕、凹陷或附著物,厚度要均勻、硬度要夠,且還要能耐得住高溫壓合時所產生化學品的浸蝕。每次壓合完成拆板后,還要能耐得住強力的機械磨刷,因而此種鋼板的價格都很貴。

13、Print Through壓透,過度擠壓

多層板壓合時所采用之壓力強度(PSI)太大,使得許多樹脂被擠出板外,造成銅皮被直接壓在玻璃布上,甚至將玻璃布也壓扁變形,以致板厚不足,尺寸安定性不良,以及內層線路被壓走樣等缺失。嚴重者線路根基常與玻纖布直接接觸,埋下”陽極性玻纖絲”漏電的隱憂 (Conductive Anodic Filament;CAF)。根本解決方法是按比例流量 (Scaled Flow) 的原理,大面積壓合時應則使用大的壓力強度,小板面使用小壓力強度;即以1.16PSI/in2或1.16Lb/in4為基準,去計算現場操作的壓力強度(Pressure)與總壓力 (Force)。

14、Relamination(Re-Lam) 多層板壓合

內層用的薄基板,是由基板供貨商利用膠片與銅皮所壓合而制成的,電路板生產廠家購入薄基板做成內層線路板后,還要用膠片去再壓合成多層板,某些場合常特別強調而稱之為”再壓合”,簡稱Re-Lam。事實上這只是多層板壓合的一種”跩文”說法而已,并無深一層的意義存在。

15、Resin Recession樹脂下陷,樹脂退縮

指多層板在其 B-stage的膠片或薄基板中的樹脂(以前者為甚),可能在壓合后尚未徹底硬化(即聚合程度不足),其通孔在漂錫灌滿錫柱后,當進行切片檢查時,發現銅孔壁背后某些聚合不足的樹脂,會自銅壁上退縮而出現空洞的情形,謂之”樹脂下陷”。這種缺點應歸類于制程或板材的整體問題,程度上比板面刮傷那種工藝性的不良要來得嚴重,需仔細追究原因。

16、Scaled Flow Test比例流量試驗

是多層板壓合時對膠片 (Prepreg) 中流膠量的檢測法。亦即對樹脂在高溫高壓下所呈現之”流動量”(Resin Flow),所做的一種試驗方法。詳細做法請見IPC-TM-650 中的 2.3.18 節,其理論及內容的說明,則請見電路板信息雜志第14期 P.42

17、Temperature Profile溫度曲線

在電路板工業中的壓合制程,或下游組裝的紅外線或熱風熔焊 (Reflow)等制程,皆需尋求溫度(縱軸)與時間(橫軸)所匹配組成的最佳”溫度曲線”,以提升焊錫性的在量產中的良品率。

18、Separator Plate隔板,鋼板,鏡板

基材板或多層板進行壓合時,壓機每個開口(Opening, Daylight)中用以分隔各板冊(Books)的硬質不銹鋼板(如 410,420等)即是。為防止沾膠起見,特將其表面處理到非常平坦光亮,故又稱為鏡板(Mirror Plate)。

19、Sequential Lamination接續性壓合法

是指多層板的特殊壓合過程并非一次完成,而是分成數次逐漸壓合而累增其層次,并利用盲孔或埋孔方式,以達到部份層次間的”互連”(Interconnection)功能。此法能節省板子上外表上所必須鉆出的全通孔。連帶可騰讓出更多的板面,以增加布線及貼裝SMD的數目,但制程卻被拖得很長。

20、Starvation缺膠

此字在電路板工業中,一向常用在多層板壓合中”缺膠”Resin Starvation問題的表達。系指樹脂流動不良,或壓合條件配合不當,造成多層板完成后,其板體內出現局部缺膠的情形。

21、Swimming線路滑離

指多層板在壓合中,常造成內層板面線路的少許滑動移位,稱為Swimming。此與所采用膠片的”膠化時間” (Gel Time)長短很有關系,目前業界已多趨向使用膠化時間較短者,故問題已減少很多了。

22、Telegraphing浮印,隱印

早期多層板壓合時,為防止溢膠之煩惱,在已疊點散材之銅箔外或薄基板外,多加一張耐熱的薄膜(如 Tedlar),以方便壓后脫模或離型之用途。不過當外層板所用的膠片較薄,而銅箔又僅為 0.5 oz 時,則該內層板的線路圖案,可能在高壓下會轉印在脫模紙上。當此脫模紙又重用在對一批板子上時,則很可能又將原來的圖案浮印在新的板子銅面上,此種現象稱為Telegraphing。

23、Vacuum Lamination真空壓合

此詞在電路板工業中常出現于多層板的壓合與干膜的貼合中。多層板的真空壓合又分為真空外框式(Vacuum Frame),即為配合原有液壓式壓機的”抽壓法”,及真空艙式(Autoclave),也就是利用高溫高壓的二氧化碳進行壓合的”氣壓法”。前者抽壓法(Hydralic Vacuum Pressing)的設備較簡單,價格便宜操作又很方便,故占有九成以上的市場。后者則因設備與操作都很復雜,且所占體積也很大,加上所需耗材之費用又較貴,故采用者不多。

24、Wrinkle皺折,皺紋

常指壓合時由于流膠量太大。造成外層強度與硬度稍差,如0.5oz銅箔常發生的皺紋或折紋,謂之Wrinkle。此詞亦用于其它領域。

25、Zero Centering中心不變(疊合法)

多層板各散材于疊合套準時,采用一種特殊的工具槽口,此等類似長方形槽口的兩短邊呈圓弧形,兩長直邊的寬距可匹配對準梢的插入 (稱為挫圓梢Flated Round Pin) 。此種槽口可分布于散材的四邊中央,并將長邊槽口之一刻意的偏一點,做為防呆用途。如此可令板材在高溫中能分別向外膨脹。冷卻的時候又可自由縮回,但其中央板區卻可穩定不變,避免固定孔與插梢之間產生拉扯應力,謂之中心不變式疊合。實用機組以美商Multiline之產品最受歡迎。

深圳勤基電子是一家大中小批量的PCB生產廠家,多年專注于(1-20層)FR4單面電路板、雙面電路板、多層PCB、金屬基板、HDI 板、軟板及軟硬結合板、特殊工藝板、半導體測試接口板等生產制造,致力于打造一支具有“技術領先、快捷響應、不斷創新”的優秀團隊,服務于電子科技的持續發展。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論