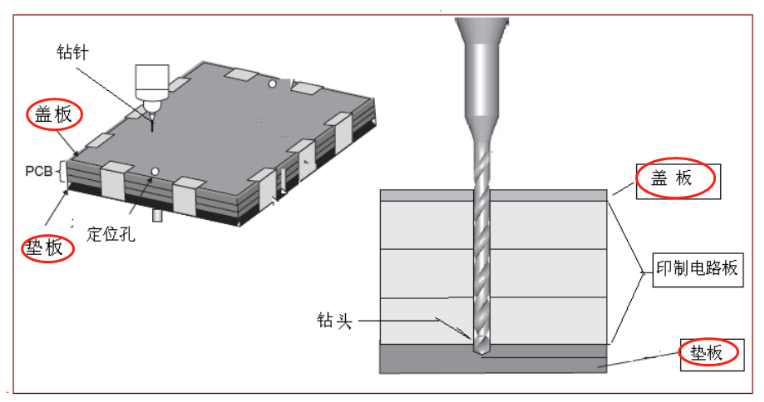

電路板(PCB)用蓋板和墊板(簡稱為蓋/墊板)是PCB機械鉆孔加工必備的重要材料之一。它在PCB孔加工中,無論是確保產品品質、工藝的實施,還是經濟效益,都起到非常重要的作用。

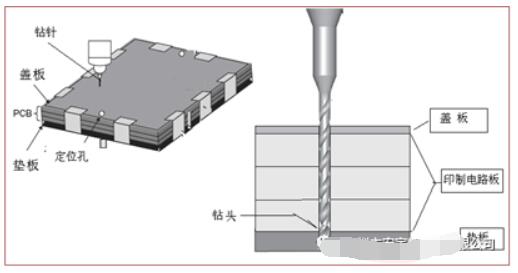

在電路板進行機械鉆孔加工時,放置在待加工覆銅板(或電路板)的上/下表面,以滿足加工工藝要求的板狀材料,稱為蓋/墊板。其中,蓋放于待加工基板材料上表面的,最先與鉆針入鉆時接觸的板狀材料,稱為“蓋板”;鉆孔時墊在待加工基板材料下表面的,與鉆孔設備臺面直接接觸的板狀墊料,稱為墊板。

鉆孔是PCB制造中最昂貴和最耗時的過程。PCB鉆孔過程必須小心實施,因為即使是很小的錯誤也會導致很大的損失。鉆孔工藝是PCB制造過程中最關鍵的工藝。鉆孔工藝是通孔和不同層之間連接的基礎,因此鉆孔技巧十分重要。

PCB鉆孔

一、PCB鉆孔技術

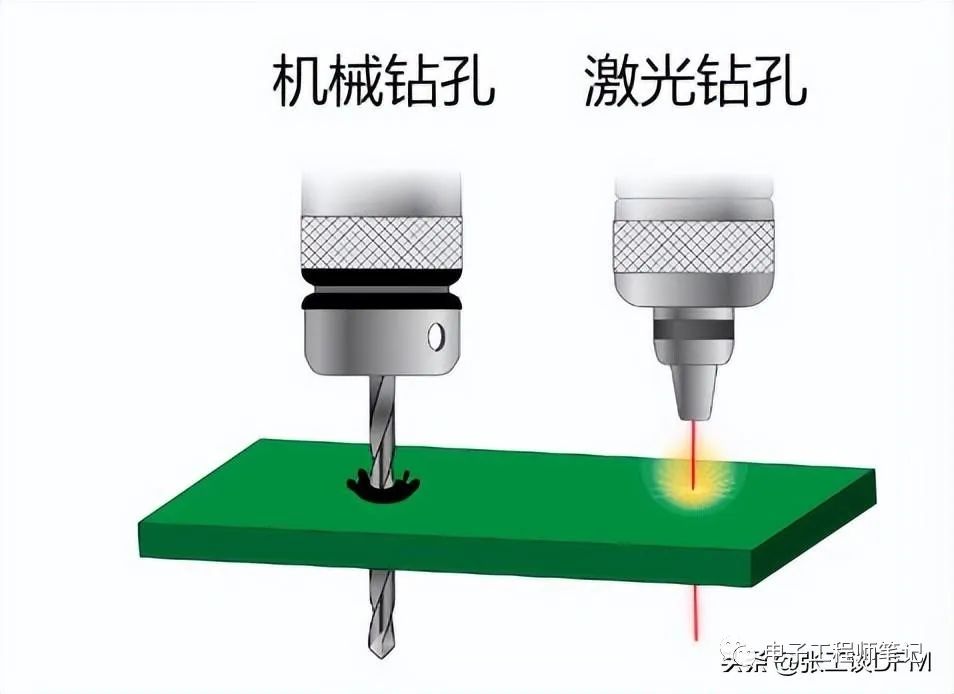

主要有 2 種 PCB 鉆孔技術:機械鉆孔和激光鉆孔。

PCB鉆孔技術

1、機械鉆孔

機械鉆頭的精度較低,但易于執行。這種鉆孔技術實現了鉆頭。這些鉆頭可以鉆出的最小孔徑約為6密耳 (0.006 英寸)。

機械鉆孔的局限性

當用于 FR4 等較軟的材料時,機械鉆可用于 800 次沖擊。對于密度比較大的材料,壽命會減少到 200 計數。如果 PCB 制造商忽視這一點,則會導致出現錯誤的孔,從而導致電路板報廢。

2、激光鉆孔

另一方面,激光鉆可以鉆出更小的孔。激光鉆孔是一種非接觸式工藝,工件和工具不會相互接觸。激光束用于去除電路板材料并創建精確的孔,可以毫不費力地控制鉆孔深度。

激光技術用于輕松鉆出受控深度的過孔,可以精確鉆出最小直徑為 2 密耳(0.002”)的孔。

激光鉆孔限制

電路板由銅、玻璃纖維和樹脂制成,這些PCB 材料具有不同的光學特性,這使得激光束很難有效地燒穿電路板。在激光鉆孔的情況下,該過程的成本也相對較高。

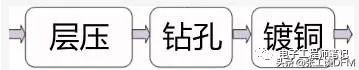

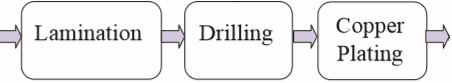

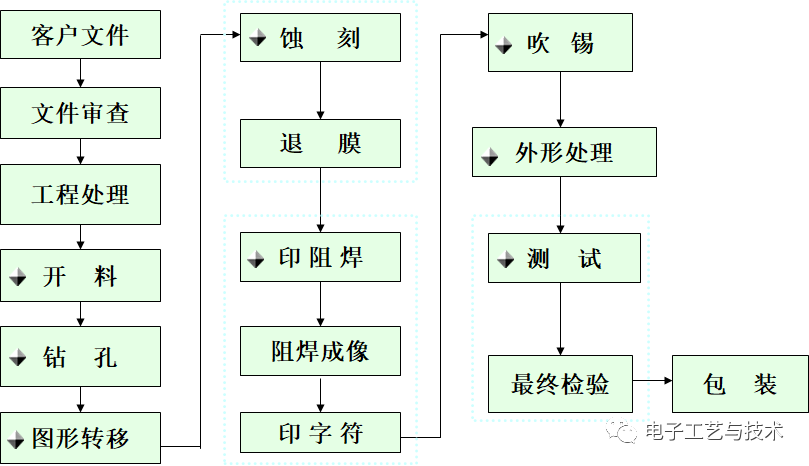

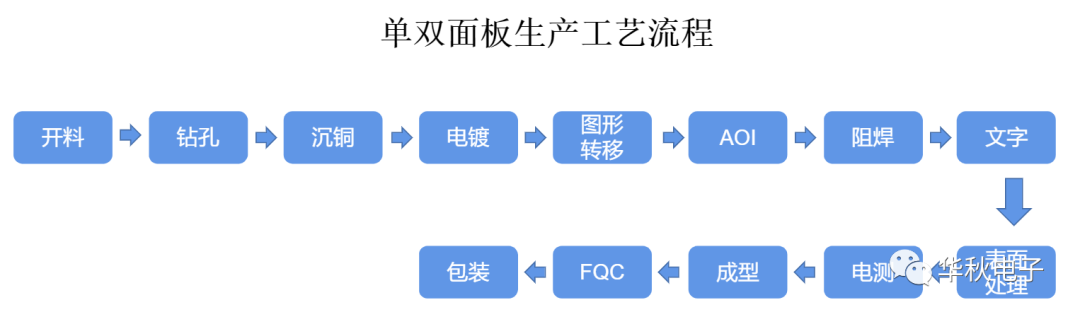

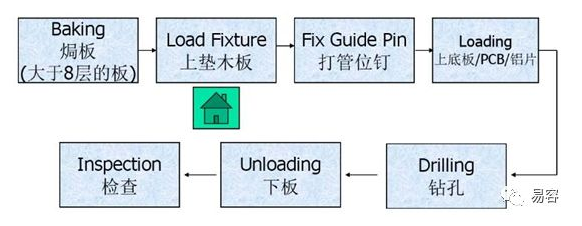

二、PCB鉆孔流程

對于PCB工程師來說,如果設計電路板,也必須要了解 PCB的制造。這樣才能保證PCB設計是可制造,也是可靠的,反過來如果在設計時就注意到制造上的工藝,可以降低成本,并且可以在規定的時間內交付產品。

PCB鉆孔流程

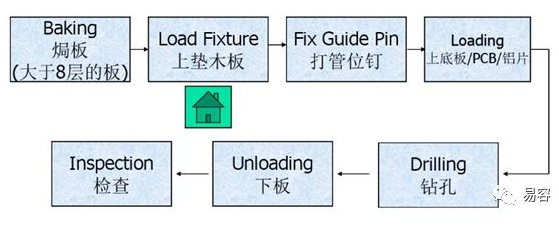

在層壓過程之后,層壓板被裝載到鉆床上的出口材料面板上。出口材料減少了毛刺的形成。毛刺是鉆軸穿透板時形成的銅的突出部分。在此面板的頂部,加載了更多堆疊并仔細對齊。最后,將一張鋁箔放在整個疊層上。鋁箔避免了入口毛刺,也消散了快速旋轉的鉆頭產生的熱:量。一旦鉆出所需數量的孔,電路板就會被送去去毛刺和去污處理。

由于鉆孔的質量是一個關鍵方面,因此必須考慮工具的幾何形狀。高速鋼(HSS) 和碳化鎢WC) 是復合材料鉆孔常用的鉆頭材料。在加工玻璃纖維增強聚合物(GFRP)期間,硬質合金刀具可提供更長的刀具壽命。硬質合金鉆頭通常用于PCB鉆孔。

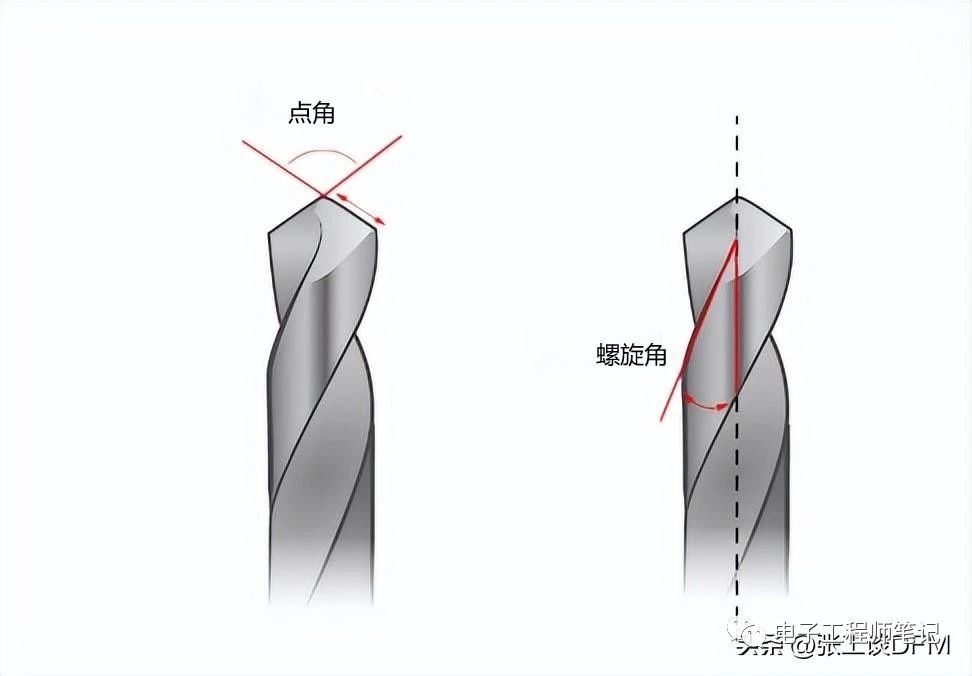

1、尖角和螺旋角

PCB 鉆頭的頂角為130°,螺旋角為30°至35。尖角位于鉆頭的頂部。它是在最突出的切削刃之間測量的。

擺旋角是鉆頭側面在交叉點處的夾角。

點角和螺旋角比較

2、數控鉆床

鉆孔機

鉆孔機是一種預編程的計算機數控(CNC)機器。鉆孔根據輸入 CNC 系統的XY 坐標進行。主軸以高 RPM 旋轉,確保在板上準確鉆孔。當主軸高速旋轉時,由于孔壁與主軸之間的摩擦而產生熱量,這會熔化孔壁上的樹脂成分并導致樹脂涂污。一旦鉆出所需的孔,就丟棄出口和入口面板。這是車間發生的事情的一個小要點。

與蝕刻和電鍍工藝不同,鉆孔工藝沒有固定的持續時間。車間的鉆孔時間因要鉆孔的教量而異。

三、PCB鉆孔2個重要方面

1、縱橫比

縱橫比是在孔(通孔)內有效鍍銅的能力。當直徑減小和深度增加時,孔內部的鍍銅是一項繁瑣的工作。這需要具有高均鍍能力的電鍍浴,以便液體能夠涌入微小的孔中。

縱橫比(AR) =(孔深/鉆孔直)

通孔的縱橫比為 10:1,微孔的縱橫比為 0.75:1。

通常對于 62 ml 的 PCB,最小鉆孔尺寸可以是6 mils。

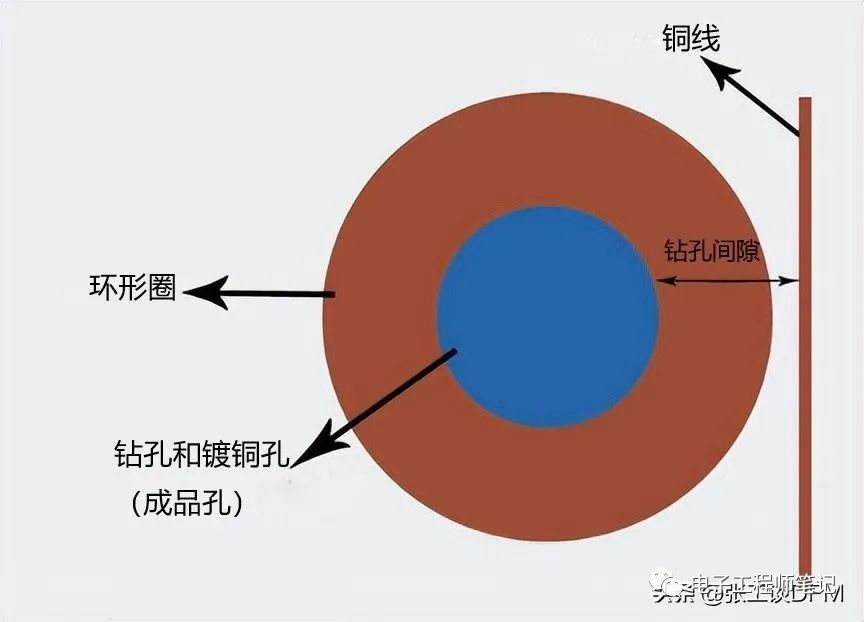

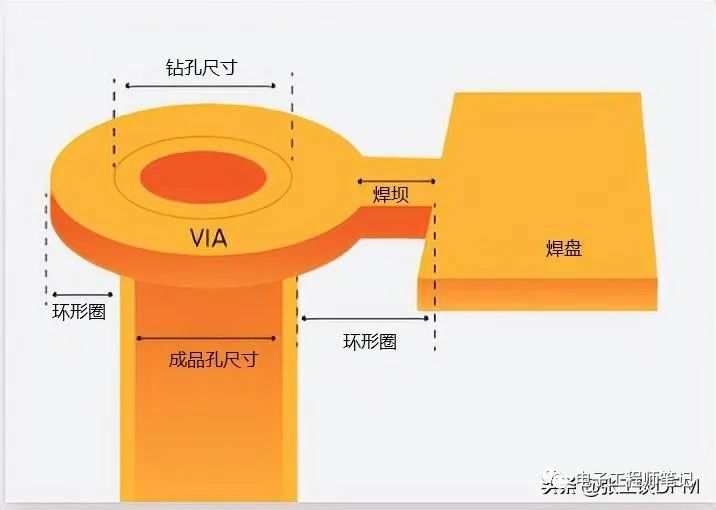

2、鉆銅間隙

鉆銅間隙

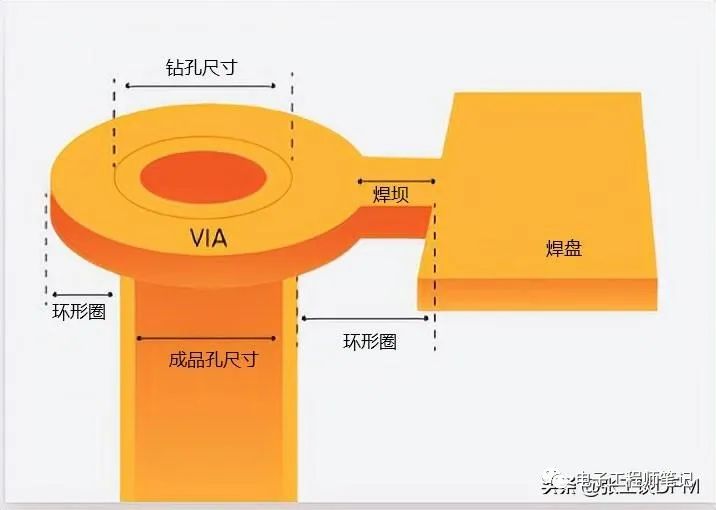

鉆到銅是鉆孔邊緣與最近的銅特征之間的平面間隙。最近的銅特征可以是銅跡線或任何其他有源銅區域。這是決定性因素,因為即使是很小的偏差也會導致電路中斷。典型的銅鉆值約為8 密耳。

最小間隙=圓環寬度+阻焊壩間隙

四、PCB鉆孔的分類

電鍍孔 (PTH) 是承載信號的導電通孔,可在電路板的不同層之間建立互連,用于在PCB 組裝過程中將組件固定到位。元件安裝孔非電鍍孔 INPTH] 是不導電的為 NPTH。這些孔沒有公差級別,因為如果孔尺寸大小或太大,組件將無法裝入。

在電路板上鉆孔并不容易,需要很高的精度,并且應遵守某些設計規則。

PCB鉆孔

1、電鍍通孔 (PTH)

成品孔尺寸(最小) = 0.006

圓環尺寸(最小) = 0.004

邊到邊間隙 (從任何其他表面元素) (最小值) = 0.009”

2、非電鍍通孔 (NPTH )

成品孔尺寸(最小) = .006"

邊到邊間隙 (從任何其他表面元素)(最小值) = 0.005

五、PCB鉆孔危害

反復使用后,鉆具容易磨損和斷裂。這會導致以下問題:

1、孔位置的準確性受到影響

當鉆頭未能擊中首選點并沿同一軸線移動時,精度就會受到影響。鉆孔的偏移會導致孔環發生相切或斷裂。

2、鉆孔內的粗糙度

粗糙度會導致銅鍍層不均勻,這會導致氣孔和槍管裂紋。由于鍍銅溶液滲入孔壁,還會導致絕緣電阻降低。

3、樹脂涂抹

由于鉆孔過程中產生的熱量,電路板中的樹脂會熔化。樹脂粘在孔壁上,稱為樹脂涂抹.這再次導致不良的銅鍍層,并導致通孔和電路的內層之間的導電故障。樹脂污跡通過化學溶液去除。

4、存在入口和出口毛刺

毛刺是銅在鉆孔過程后從孔中伸出的不需要的部分,它們大多出現在印刷電路板疊層的頂面和底面。

5、釘頭

如果釘頭不合適,鉆孔時內層銅可能會彎曲,這些銅彎曲會導致電鍍不均勻并導致導電性問題。

6、分層

電路板層的部分分離被認為是分層,鉆孔不當會導致分層。

補救措施

1、除膠渣工藝

這是一種化學工藝,用于去除沉積在孔壁上的熔化樹脂,該過程消除了不需要的樹脂并增強了通過通孔的導電性。

2、去毛刺過程

這是一個機動過程,可以消除金屬 (銅) 的凸起端(冠部) ,稱為毛刺。孔內遺留的任何碎肩都通過去毛刺過程消除,去毛刺后重復去污過程。

3、分層

可以通過使用激光鉆孔來避免。如前所述,在激光鉆孔中,工件和工具不接觸,從而消除了分層。

六、PCB鉆孔技巧

1、鉆導向孔以進行適當的鉆孔

執行任何鉆孔之前的第一步是鉆一個導向孔。這用于防止鉆頭“走動”,這意味著鉆頭從一個位置開始,然后在鉆孔時朝一個意想不到的方向移動。可以使用小型鉆頭手動完成,也可以使用稱為鉆床的自動工具完成。

如果先導孔是使用鉆床制作的,則鉆頭頭從工具中一個一個地拉出。此過程中使用的鉆頭數量取決于要鉆孔的 PCB 的尺寸。例如,如果使用 0.2 毫米的鉆頭,一個孔可以拉出四個。當每個磁頭被移除時,這個過程通常會在 PCB 上留下一個小的金屬標記。

2、以一定角度鉆孔時使用直式 PCB 鉆頭

以一定角度鉆孔。鉆頭通常成套出售,并且有不同的尺寸。尺寸包括:

線規鉆頭:用于 0.8 至 1 毫米粗的電線。

小鉆頭:此尺寸適用于厚度或直徑在 0.7 至 2 毫米之間的孔,包括扁平和圓形形狀。

中型鉆頭:這種類型用于鉆孔厚度或直徑從 2 到 10 毫米不等的孔,通常包括扁平和圓形。

大鉆頭:這種尺寸用于 5 毫米或更大的孔。它可以是扁平的或圓形的,具體取決于制造商。

3、使用正確尺寸的鉆頭

確保用于 PCB 的鉆頭尺寸合適非常重要。如果鉆頭太大,可能會損壞電路板鉆中的組件。另一方面,如果它太小,將無法將電線穿過鉆的孔。

4、使用適當速度和功率的鉆頭

鉆頭的功率和速度決定了在金屬上鉆孔的快慢程度。最常見的選項是:

高速鉆頭:這種類型的鉆頭可快速高效地鉆穿金屬,但如果一次使用時間過長也會導致問題。

高速鋼鉆頭:這種類型用于較大的鉆孔,適用于鉆多個不太厚的PCB 。

電鍍鉆頭:這些鉆頭用于電路板鉆孔和電鍍過程,以及在厚板上打孔或與高頻空氣錘一起使用。

5、使用鉆床

鉆床是確保最有可能鉆出準確孔的最佳選擇。它們的鉆孔效率至少是手持式鉆機的四倍,并且通常使用行業標準的鉆頭。

6、了解鉆床的操作

鉆床根據其成本和能力而有所不同,但它們都通過簡單地注入鉆穿金屬所需的適量壓力來工作。施加的壓力越大,鉆孔的速度就越快。還有不同類型的鉆孔,例如“交叉鉆孔”、“插孔鉆孔”、“通風孔”和“斜端”。最常用的鉆床類型具有垂直面板(鉆孔以一定角度朝上的金屬板)。使用這種類型時,確保鉆頭朝上并且角度與 PCB 上的孔相匹配。

7、使用鉆床鉆 PCB

PCB鉆孔的每個階段都可以使用鉆床。尤其是當你需要精確鉆孔時。雖然鉆床調整起來需要一段時間,但只要使用得當,就會有很好的效果。

8、鉆孔時要小心

如果沒有合適的工具和材料,在電路板上鉆孔可能會很困難。鉆孔時一定要花點時間和耐心,因為匆忙完成這個過程可能會損壞電路板。鉆孔時,請始終保證鉆頭旋轉不會太快或太慢。鉆孔時佩戴護目鏡也很重要,以免損壞視力。

9、使用鉆頭后清潔 PCB

完成電路板鉆孔后,必須用刷子和溶劑清潔孔。溶劑將去除在 PCB 上鉆孔期間可能產生的任何金屬屑,這將確保電路板完成后可以使用。

10、在鉆孔上涂焊料

完成 PCB 鉆孔后,你必須將焊料涂到新孔上,并使用帶有小尖端的烙鐵熔化它們。為確保焊料正確粘附,從其中一個孔中穿出一根電線并加熱。這將防止焊料從孔中滴落。然后輕輕按下它以確保它已牢固連接。

擁有合適的鉆頭后確保在 PCB 上打孔或開槽時沒有小碎屑和碎屑。如果在鉆頭上發現任何切屑或碎屑,這可能會導致鉆孔過程出現問題并產生一些不良結果。

在 PCB 鉆孔方面,如果操作正確,可以在不損壞鉆頭的情況下完成。如果機械零件在機器工作時與鉆頭接觸,可能會損壞它們。

七、DFM PCB鉆孔驗證技巧

1、縱橫比必須保持最小以避免鉆頭磨損。

2、添加的鉆頭尺寸越多,制造商需要使用的鉆頭就越多。相反,如果減少不同的鉆孔尺寸,鉆孔時間將會減少。

3、確認你已經定義了的鉆孔類型(PTH/NPTH)

4、在鉆孔文件和工廠打印之間驗證鉆孔敬量/尺寸

5、對于小于 0.006 英寸的封閉孔,必須要處理掉。

6、如果銅層上的鉆頭和其他特征落在電路板輪廓之外,應降低通孔尺寸以滿足最小縱橫比 (A/R) 要求。

7、對于電鍍鉆孔公差小于 +/- 0.002”和對于 NPTH,鉆孔公差為 +/ 0.001,顯示鉆孔文件中缺失的 NPTH 鉆孔/槽或切口位置的圓弧制造圖。

9、在鉆孔中添加焊料

10、使用鉆床進行精密鉆孔

11、鉆孔后清潔 PCB

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論