多年來(lái),各種表面處理已成功被應(yīng)用作為PCB和封裝基板的可焊接表面處理,即有機(jī)保焊劑(OSP),化學(xué)銀(ImAg),化學(xué)錫(ImSn),化學(xué)鎳金(ENIG)和化學(xué)鎳鈀金(ENEPIG)。這些表面處理都有其優(yōu)點(diǎn)和缺點(diǎn),沒(méi)有一種表面處理能適合所有應(yīng)用。

隨著系統(tǒng)設(shè)計(jì)人員不斷響應(yīng)新的性能需求,可以注意到ENIG/ENEPIG在許多可靠性優(yōu)于成本的先進(jìn)應(yīng)用中一直是首選。

化學(xué)鎳(EN)沉積層一直作為優(yōu)良的阻擋層,防止底部銅遷移到外部的金或鈀表面,使ENIG和ENEPIG表面具有強(qiáng)大的可焊性性能。然而,5G移動(dòng)網(wǎng)絡(luò)的導(dǎo)入對(duì)智能手機(jī)、網(wǎng)絡(luò)和無(wú)線連接的需求不斷增長(zhǎng),所有這些都需要增加“數(shù)據(jù)流”,而減少更高頻率帶寬下的信號(hào)損失變得至關(guān)重要。鎳的低電導(dǎo)率和磁性會(huì)影響電子信號(hào),因?yàn)殡娮有盘?hào)會(huì)沿著導(dǎo)體的外表面?zhèn)鞑ィ瑢?dǎo)致更高頻率的插入損耗。

因此,設(shè)計(jì)師和制造商正在尋找新一代的表面處理,以滿足他們的性能標(biāo)準(zhǔn)。EPIG(無(wú)鎳的化學(xué)鈀金),銀金(Ag-Au)以及從薄鎳ENEPIG都引起了人們的關(guān)注。接下來(lái),本文將回顧并比較高頻應(yīng)用的候選表面處理的性能屬性。

MacDermid Alpha Electronic Solutions與Rogers公司合作,評(píng)估各種表面處理對(duì)信號(hào)損耗的影響。隨后,我們一起了解和比較其他關(guān)鍵和質(zhì)量的性能指標(biāo),以作為各種應(yīng)用的最終表面處理選擇的指南。

工作計(jì)劃

MacDermid Alpha在Rogers公司的支持下,首先使用微帶測(cè)試方法和矢量網(wǎng)絡(luò)分析儀評(píng)估表面處理對(duì)高達(dá)110 GHz信號(hào)損耗的影響。

選擇的測(cè)試候選表面處理是:

? 標(biāo)準(zhǔn)ENEPIG(4μm化學(xué)鎳/0.1μm鈀/0.05μm金)

? 標(biāo)準(zhǔn) ENIG(4μm化學(xué)鎳/0.05μm金)

? 薄鎳 ENEPIG(0.2μm化學(xué)鎳/0.1μm鈀/0.05μm金)

? 超薄鎳 ENEPIG(0.1μm化學(xué)鎳/ 0.1μm鈀/ 0.05μm金)

? EPIG(0.1微米鈀金/0.05微米金)

? 銀金(0.15微米銀/0.05微米金)

? 化學(xué)銀(0.3μm)

? OSP(0.4微米)

在評(píng)估插入損耗后,根據(jù)其他性能標(biāo)準(zhǔn)評(píng)估每個(gè)表面處理:

? 高速球剪切力

? 焊料擴(kuò)散測(cè)試?

? 跌落沖擊評(píng)估

? 金和鋁打線

? 焊點(diǎn)電遷移

在收集數(shù)據(jù)后,對(duì)其進(jìn)行總結(jié),并構(gòu)建決策矩陣,使設(shè)計(jì)人員能夠?qū)⑿阅芤笈c每種表面處理的能力進(jìn)行比較。

插入損耗測(cè)試

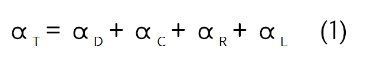

通過(guò)微帶電路的總插入損耗(αT)由四個(gè)不同的損耗分量組成,如方程式1所示:

其中 αD、 αC、 αR和 αL 分別表示介電損耗、導(dǎo)體損耗、輻射損耗和漏電損耗。如果傳輸線是理想的阻抗匹配電路,則總傳輸損耗能用兩個(gè)主導(dǎo)因素來(lái)表示,即導(dǎo)體和介電損耗,如方程式2所示:

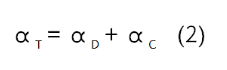

影響傳輸線導(dǎo)體損耗的因素有很多,包括銅箔的表面粗糙度、集膚效應(yīng)和導(dǎo)體的磁導(dǎo)率。集膚效應(yīng)與表面處理密切相關(guān)。當(dāng)信號(hào)頻率增加時(shí),傳輸線中流動(dòng)的電流集中在銅箔的表面,而不是中心,這被稱為集膚效應(yīng)。流在傳輸線表面的電流的集膚深度(Skin depth, δ) - 振幅可以使用下面的方程式得出。

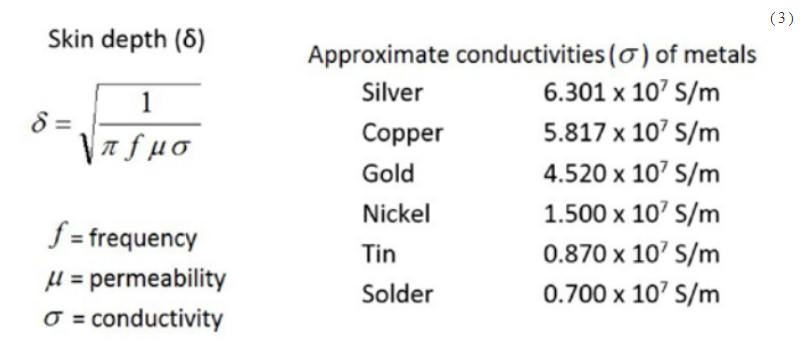

圖1顯示了銅 (Cu) 的集膚深度和傳輸線鍍層材料的集膚深度 [4]。結(jié)果表明,鈀的集膚深度最深。其次順序?yàn)榻穑ˋu)、銀(Ag)、銅(Cu)和鎳(Ni)。鎳是鐵磁性的,具有最高的磁導(dǎo)率、淺的集膚深度。而低電導(dǎo)率鈀具有改善的集膚深度。在1 GHz時(shí),鎳的集膚深度小于0.5μm。

圖 1:銅和其他表面處理鍍層的集膚深度?

我們與 Rogers 公司合作進(jìn)行信號(hào)損失測(cè)試。

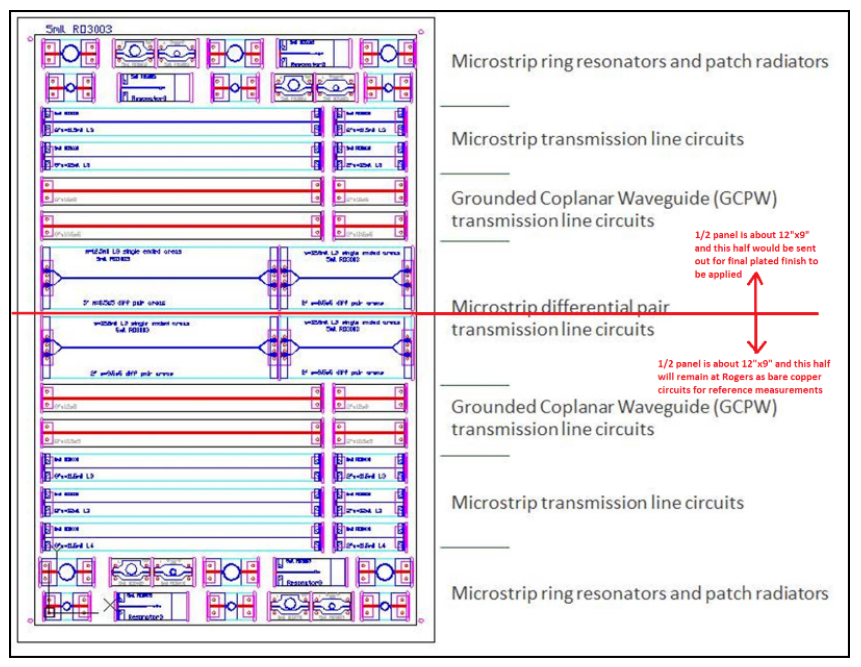

圖2是Rogers信號(hào)損耗測(cè)試載具圖。它包含相同的上半部分和下半部分。為了測(cè)試表面處理對(duì)信號(hào)損耗測(cè)試中的貢獻(xiàn),測(cè)試載具被切成兩半。一半鍍有感興趣的表面處理,另一半保持未鍍。兩半都經(jīng)過(guò)信號(hào)損耗測(cè)試。兩個(gè)信號(hào)損耗結(jié)果之間的差異等于表面處理的損耗。未鍍板上的數(shù)據(jù)稱為結(jié)構(gòu)損失。通過(guò)進(jìn)行此測(cè)試,可以減少板與板間的差異性。

圖2:Rogers信號(hào)損失測(cè)試載具由相同的上下半部分組成

插入損耗數(shù)據(jù)

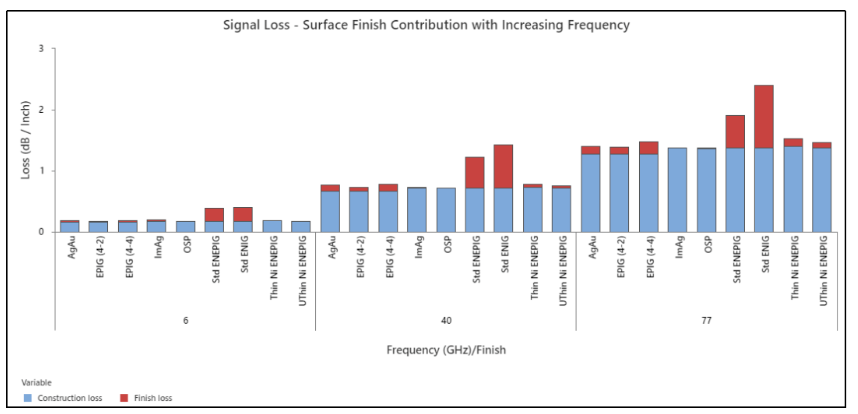

為了簡(jiǎn)化數(shù)據(jù)分析,構(gòu)建了一個(gè)堆疊條形圖,如圖3所示,重點(diǎn)關(guān)注實(shí)際應(yīng)用中常用的三種頻率。

? 6 GHz – 標(biāo)準(zhǔn)操作

? 40 GHz – 5G

? 77 GHz – ADAS

堆疊條形圖包括兩個(gè)組件。首先,藍(lán)色條表示由于測(cè)試載具的構(gòu)造而造成的損失(使用只有銅的載具半部)。其次,紅色條顯示由于表面處理于同一測(cè)試載具的后半部分而產(chǎn)生的額外損失。

因此,條形的總高度代表結(jié)構(gòu)和表面處理的總損失。

圖 3 :代表性頻率下由于結(jié)構(gòu)(藍(lán)色)和表面處理(紅色)造成的信號(hào)損失

插入損耗數(shù)據(jù)分析

在圖3中的每個(gè)頻率組下,可以觀察到每個(gè)藍(lán)條高度的微小差異(結(jié)構(gòu)損失)。

在理想情況下,我們希望觀察到每個(gè)純銅測(cè)試載具有相同的信號(hào)損失。然而,實(shí)驗(yàn)誤差可能會(huì)降低測(cè)試之間的可重復(fù)性。純銅測(cè)試載具之間觀察到的差異被認(rèn)為是由于信號(hào)損耗測(cè)量誤差或更可能是每個(gè)測(cè)試載具之間結(jié)構(gòu)的微小差異(蝕刻定義分辨率、線路均勻性、表面粗糙度等)。這些差異足夠小,因此可以有效判斷和比較每個(gè)表面處理的信號(hào)損失。

一旦考慮進(jìn)微小的實(shí)驗(yàn)差異,就可以將表面處理測(cè)試候選者分為三類:

01?第一類

OSP和化學(xué)銀顯示不會(huì)在純銅樣品上增加額外的信號(hào)損失。銀是比銅更好的導(dǎo)體,而OSP是超薄有機(jī)膜層,兩種表面處理對(duì)信號(hào)損耗沒(méi)有不利影響。

OSP 和化學(xué)銀被證明是在高頻操作下實(shí)現(xiàn)最佳性能的表面處理選擇。

02?第二類

與所有其他測(cè)試候選表面處理相比,具有一般(4μm EN)厚度的ENIG和ENEPIG在純銅樣品上顯示出顯著的信號(hào)損失。如前所述,厚鎳的磁性和低導(dǎo)電性限制了高頻操作的適用性。

03?第三類

銀-金、EPIG和薄鎳ENEPIG選項(xiàng)都隨著頻率的增加表現(xiàn)出相似的插入損耗回應(yīng)。因此,很難說(shuō)這三種表面處理中的任何一種在性能上是否有顯著差異。

令人驚訝的是,使用無(wú)鎳層的EPIG和銀金選項(xiàng)并沒(méi)有優(yōu)于薄鎳ENEPIG的表面處理。

盡管沒(méi)有顯示出OSP和化學(xué)銀的完美高頻性能,但第二類表面處理能夠證明插入損耗比ENEPIG和ENIG有顯著改善,并且很可能帶來(lái)OSP和化學(xué)銀無(wú)法實(shí)現(xiàn)的其他性能優(yōu)勢(shì)。

結(jié)論

ENIG和ENEPIG面臨著更高頻率的信號(hào)損失的挑戰(zhàn),OSP和化學(xué)銀在純銅樣品上沒(méi)有損失。

新一代表面處理(Ag-Au,薄鎳 ENEPIG和EPIG)優(yōu)于傳統(tǒng)的ENIG和ENEPIG。其他選擇標(biāo)準(zhǔn),如耐環(huán)境性、焊接性能、焊點(diǎn)可靠性和打線,使這些較新的表面處理對(duì)OSP和銀無(wú)法滿足性能需求的某些應(yīng)用具有吸引力。

在即將發(fā)布的第 2 部分中,將介紹新一代和傳統(tǒng)表面處理的高速球剪切力、跌落沖擊、打線和焊點(diǎn)可靠性性能的數(shù)據(jù)回顧、檢查和比較。將包括 一個(gè)決策矩陣,以幫助設(shè)計(jì)人員將性能需求與表面處理能力保持一致。

作者:

Frank Xu, Ph.D and Martin Bunce – MacDermid Alpha

John Coonrod – Rogers Corporation

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論