一、什么是波峰焊?

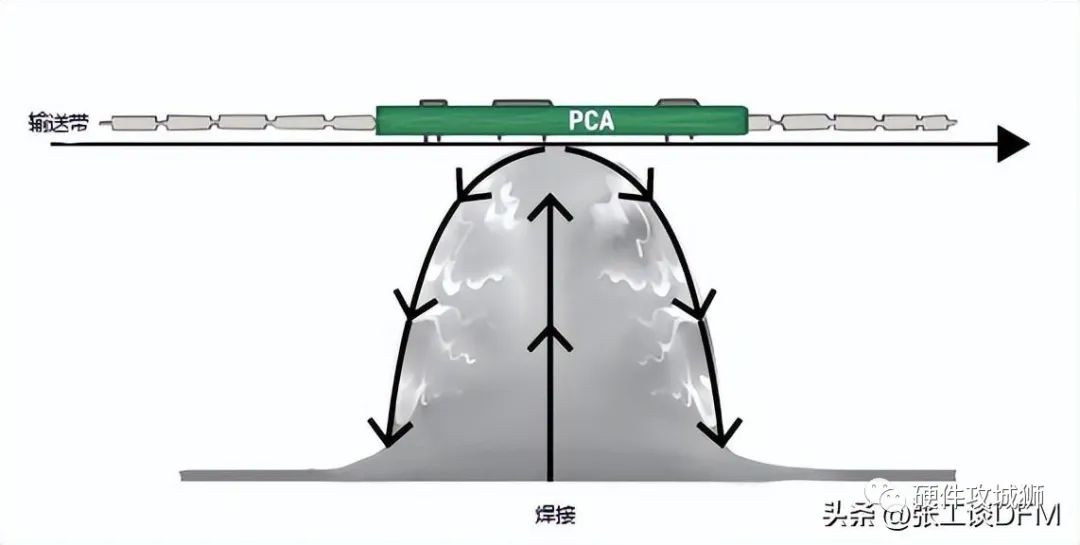

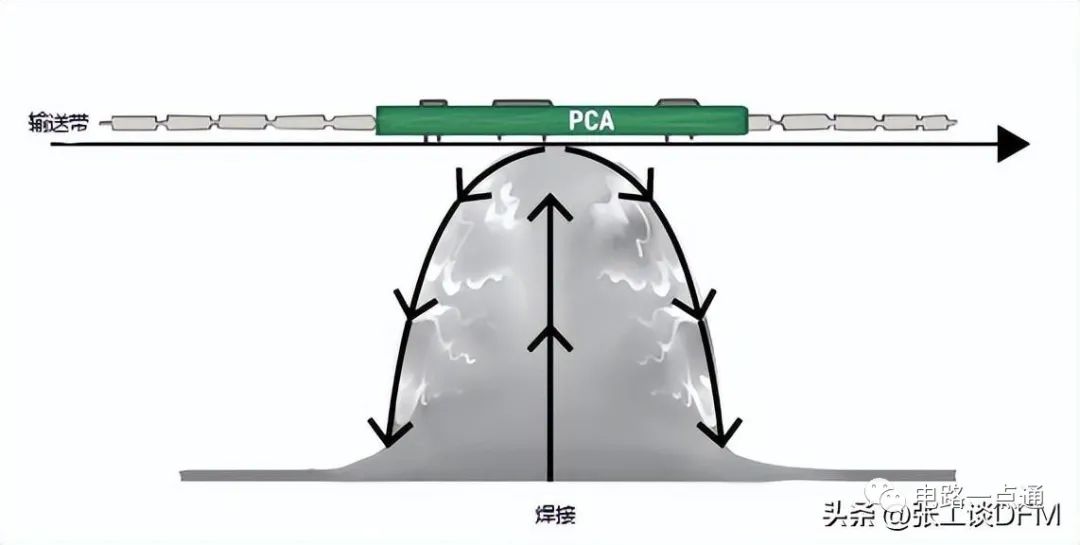

波峰焊的基本原理相當簡單。在將元件放置在 PCB 上,并將其引線插入通過 PCB 鉆孔或沖孔的孔(“通孔”)中后,將組件放置在傳送帶上。傳送帶將組件移動通過液態焊料罐(通常稱為“罐”)。焊料被泵送通過煙囪,形成一個脊,該脊流過 PCB 的底部,在元件引線和 PCB 電路之間形成連接。 雖然原理很簡單,但是這個過程需要控制很多變量,每一個變量都有可能導致嚴重的缺陷。

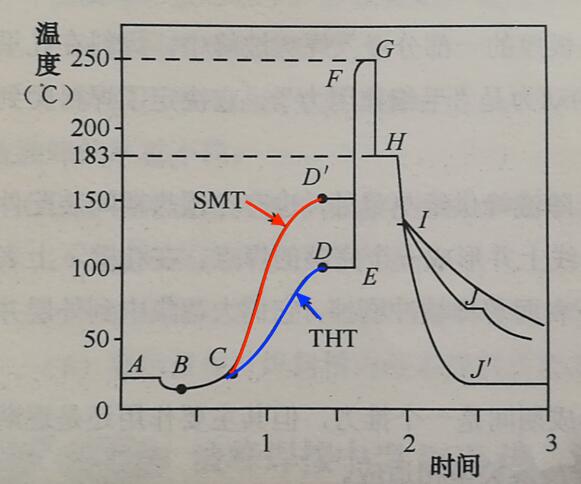

波峰焊原理圖 波峰焊已用于焊接表面貼裝器件(“SMD”),但該技術最適合“通孔”組件(引線插入電路板鉆孔中的組件)。

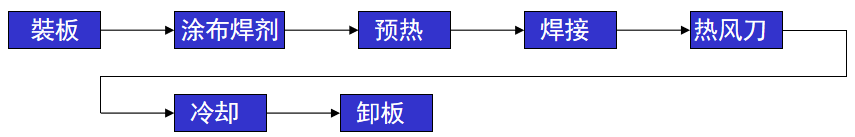

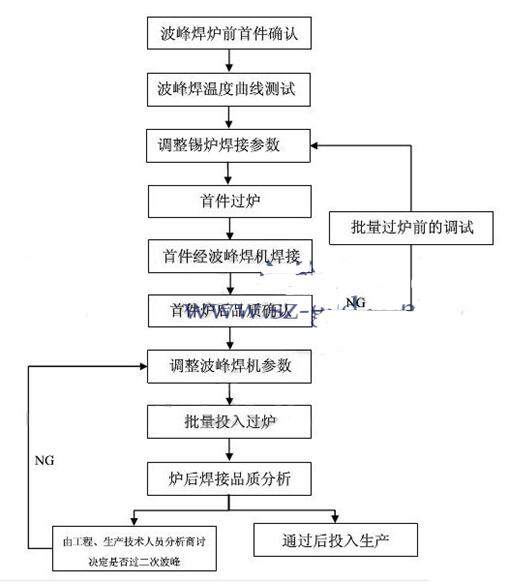

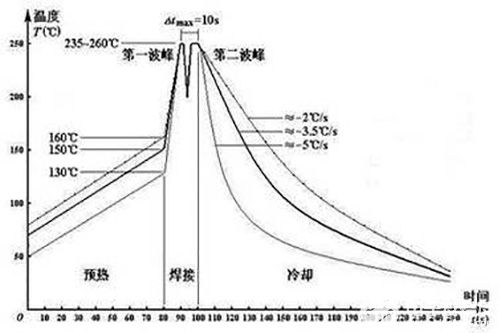

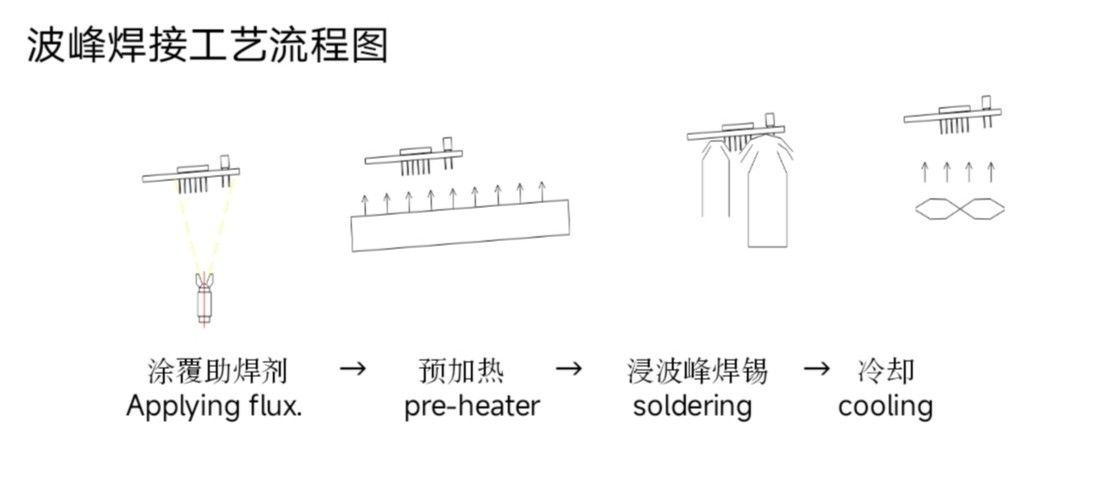

二、波峰焊工藝

設計要進行波峰焊的 PCB 時,PCB Layout 工程師需要注意 3 個問題: 焊盤間距:如果需要焊接的焊盤靠得太近,液態焊料會在它們之間流動,結果不僅時兩個連接的焊盤短路,而且可能導致整個 PCB 短路。 阻焊層:PCB 上通常都會涂一層阻焊層。但仔細檢查阻焊層還是有必要的,可以防止一些不必要的錯誤。 助焊劑:一旦檢查了要焊接的PCB 焊盤間距和阻焊劑,就需要使用助焊劑了。助焊劑有助于確保需要焊接的電路板區域清潔且無氧化。

三、波峰焊缺陷及預防措施

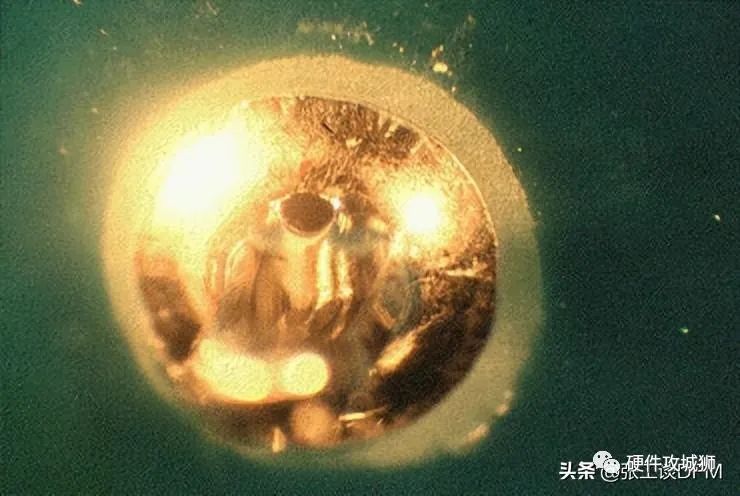

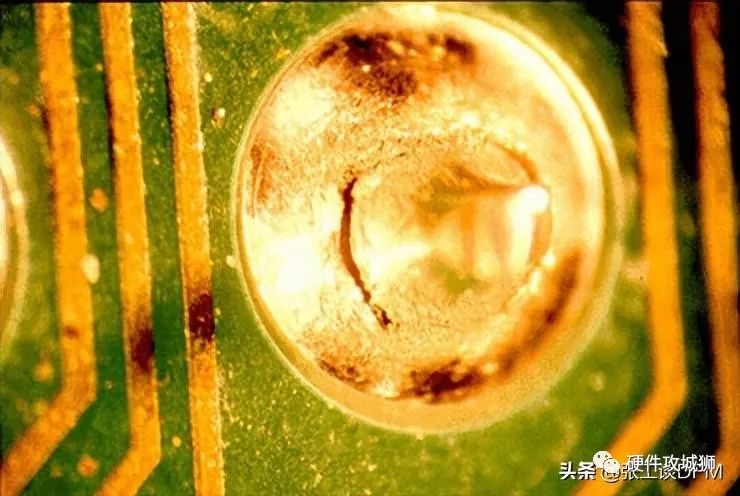

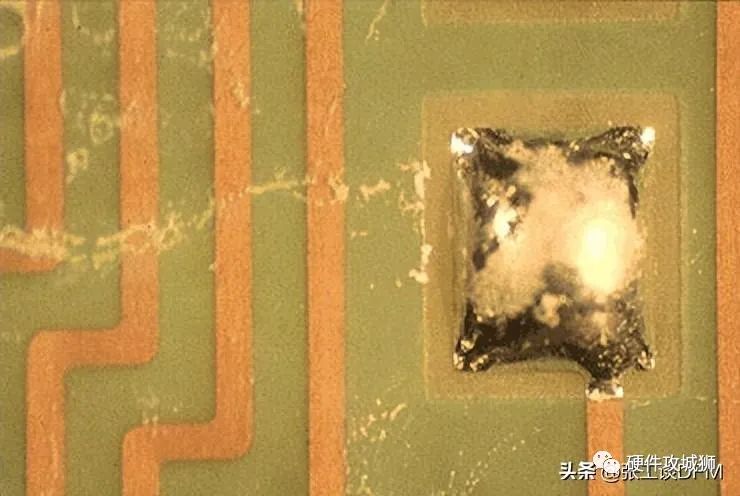

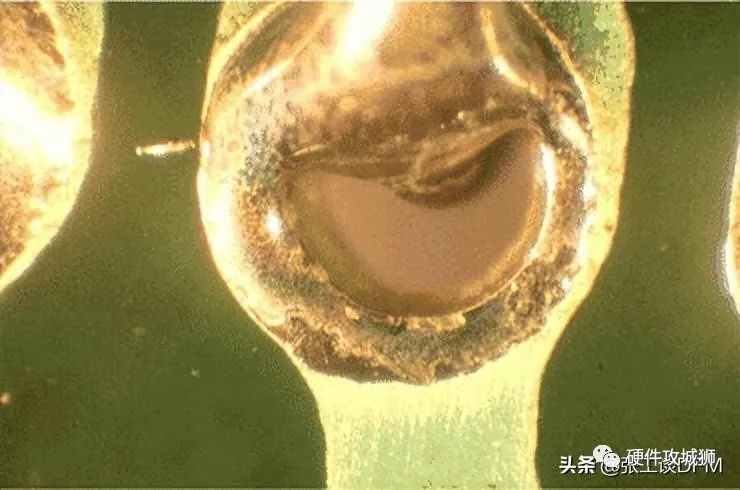

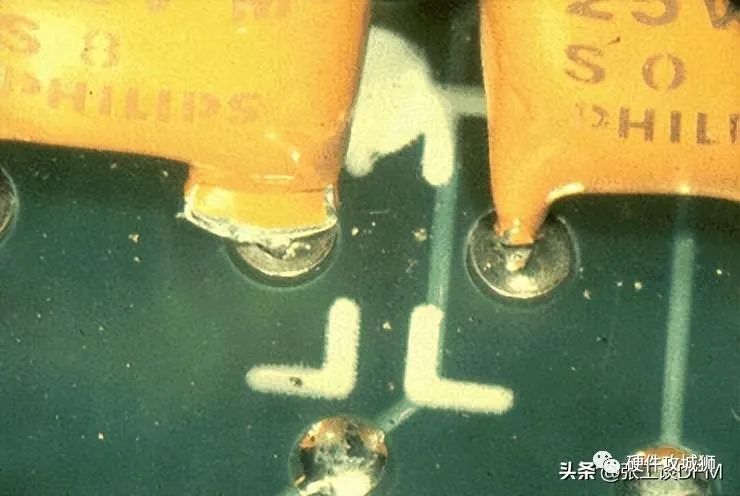

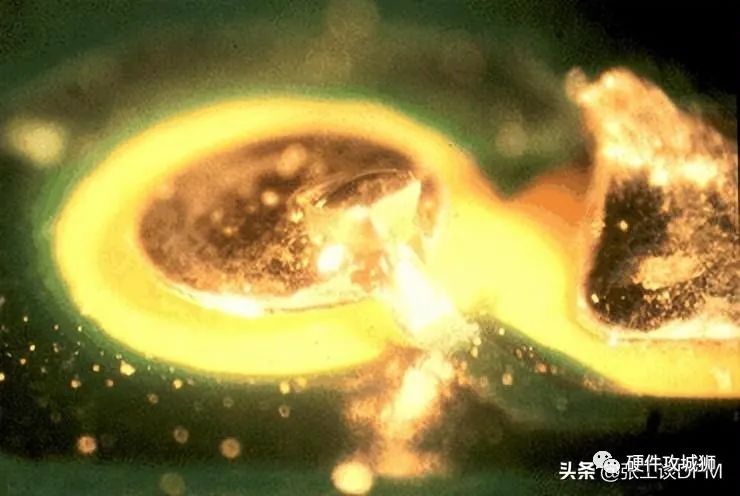

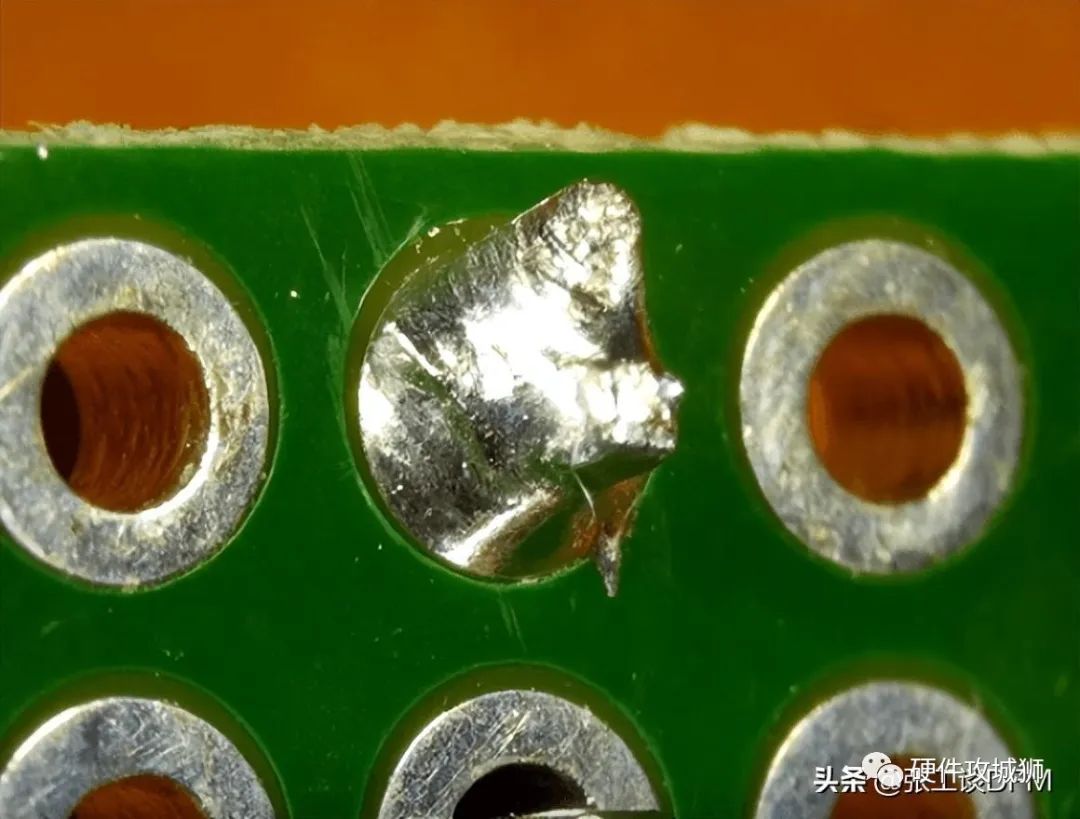

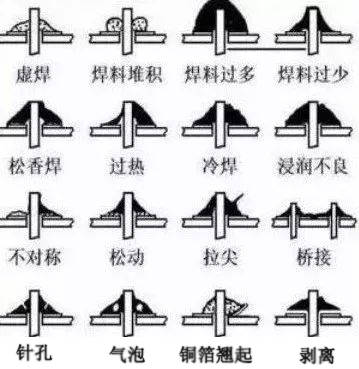

1、氣孔和針孔 1)針孔和氣孔 針孔或氣孔主要是由于印刷電路板在焊接過程中放氣造成的。波峰焊過程中針腳和氣孔的形成通常與鍍銅的厚度有關。 在焊接操作過程中,電路板內的水分被加熱成氣體,當它仍處于熔融狀態時,它會通過焊料逸出。當焊點凝固時氣體繼續逸出,就會形成空隙。電路會暫時導通,但很容易造成長時間導通不良。

氣孔

針孔 2)產生原因

PCB 頂部溫度過低

電路板中積聚的過多水分會試圖通過薄鍍銅層逸出。

沒有將相似類型的組件定向在同一方向上,這會導致不良的鍍銅工藝。

引線與孔的比率要么太小,要么太大。

3)解決方法

通過在通孔中至少鍍 25um 的銅來提高電路板質量。

烘烤通常用于通過干燥板來消除放氣問題,烤板會把水帶出板子,但并不能解決問題的根本原因。

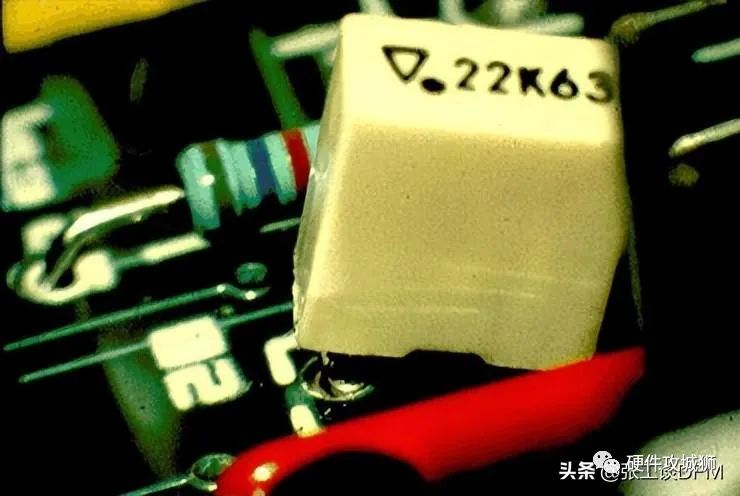

4)預防措施 驗證頂部 PCB 溫度、驗證助焊劑沉積和所需的預熱溫度、檢查層壓板中的水分必要時進行預烘烤,但要檢查-孔電鍍。 2、球狀接頭/多余圓角 芯片元件上的焊點超過具有凸彎液面的零件高度,稱為球狀或過量圓角。它是在板與焊波分離期間引起的,在氮氣焊接中更為常見。

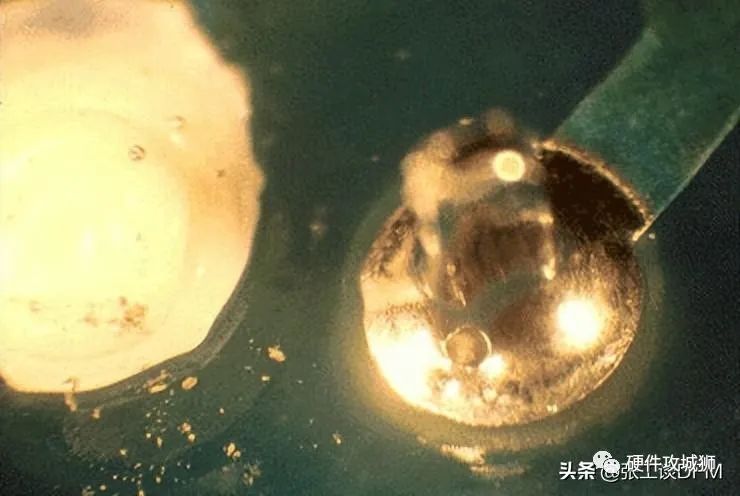

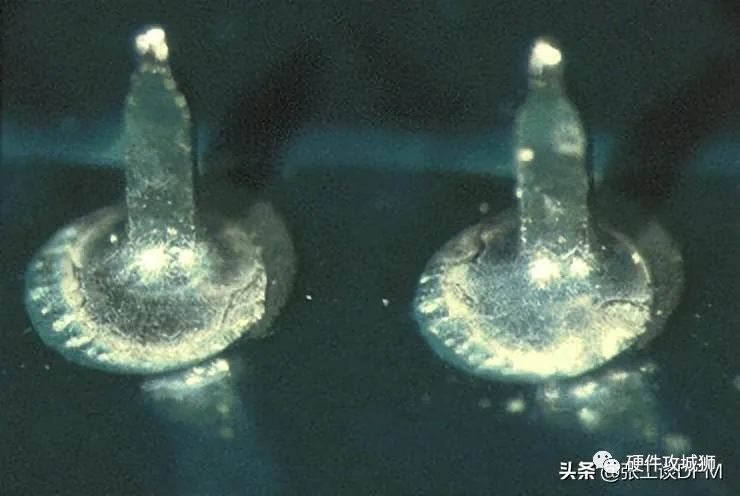

貼片 球狀接頭/多余圓角 3、裂紋接頭 鍍通接頭上的焊點開裂并不常見。 1)在下圖中,焊點位于單面板上,由于接頭中導線的膨脹和收縮,接頭已失效。 在這種情況下,故障在于初始設計,因為電路板不符合其操作環境的要求。由于處理不當,單面接頭在組裝過程中可能會失效,但在這種情況下,接頭表面會顯示出在重復運動過程中產生的應力線。

此處的應力線表明,單面板上的這種裂紋是由加工過程中的反復運動引起的 2)下圖顯示了圓角底部周圍的裂縫,并已與銅焊盤分離,這很可能與電路板的基本可焊性有關。 焊料和焊盤表面之間沒有發生潤濕,導致接頭失效。由于接頭的熱膨脹,通常會發生接頭開裂,這與產品的原始設計有關。

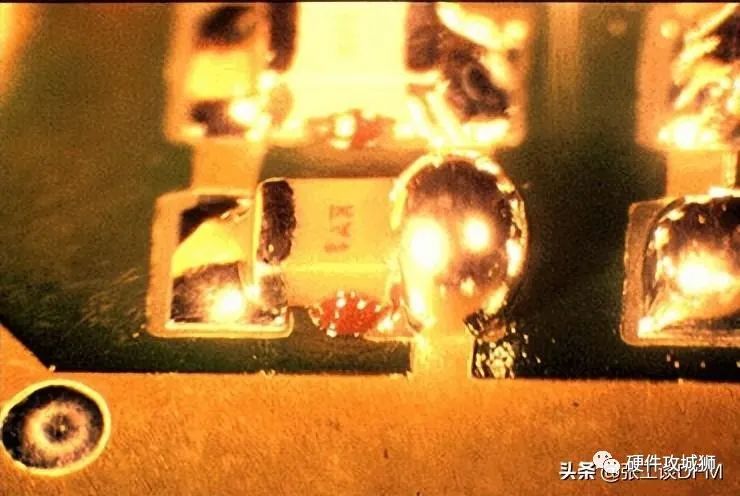

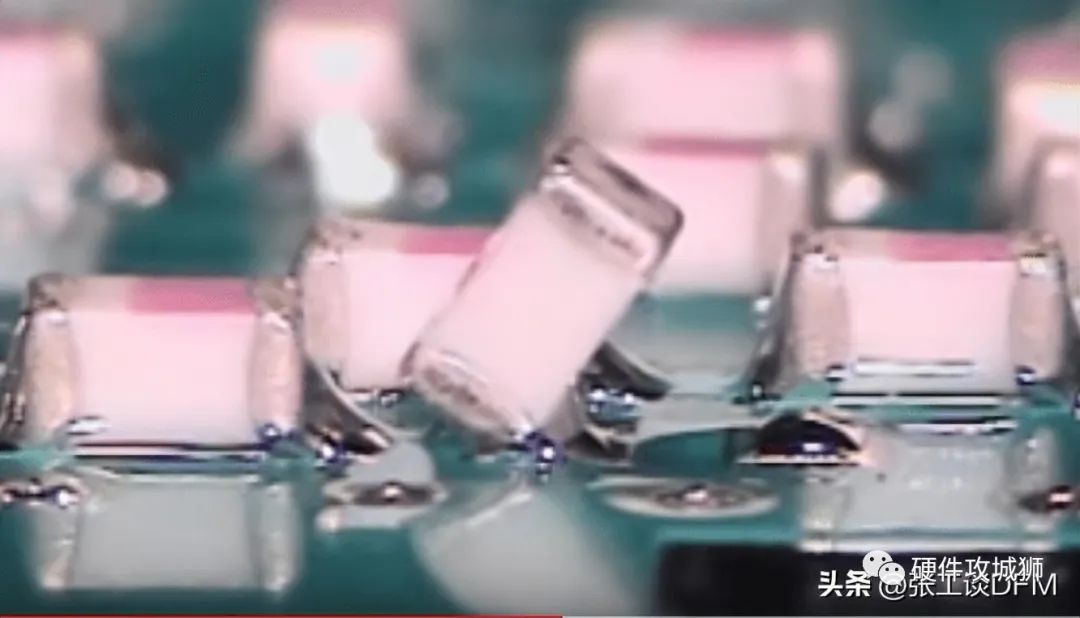

焊料和焊盤表面之間缺乏潤濕導致圓角底部出現裂紋 4、墓碑 抬起的組件,也稱為墓碑,是在焊接過程中從板上抬起的組件。 1)在下圖的情況下,由于對引線的熱需求,部件被抬起。只需增加在波浪中的浸泡時間就可以解決這個問題。 元件翹起的原因是:

不正確的引線長度導致引線撞擊焊料槽并在進入波峰期間抬起。

電路板的彎曲,常見于大型連接器、IC 插座或大型 IC 封裝,基本上,電路板會彎曲,組件保持靜止。

用于表面貼裝應用的湍流波會提高輕型組件。

具有不同熱需求或不同引線可焊性的組件也可能導致在波接觸期間出現抬升,雖然與波浪無關,但真空成型的收縮包裝可能會在波浪接觸期間引起提升。

收縮包裝有時用于將組件固定在電路板表面以進行引線切割,它可以被拉到引線下,導致元件在波接觸期間抬起。

增加在波浪中的浸泡時間可以阻止這個問題的發生 2)在下圖的情況下,零件在進入焊接過程之前沒有正確插入。

此缺陷源于裝配過程,當時零件插入不正確 3)解決辦法

要修復不正確的引線長度,查看使用的引線,如果引線太長,撞擊焊料槽會將它們推出通。可以增加波內浸入時間,這應該會減少對引線的熱需求并讓它們穩定下來。

要糾正 PCB 的彎曲或其他與彎曲相關的問題,仔細檢查PCB 類型及其熱容差。板彎曲在大型連接器和大型 IC 封裝或插座上很常見。從一開始就彎曲的 PCB(例如塑料)不應進行波峰焊,因為波峰焊會導致塑料彎曲并將組件從電路板上抬起。

最后,檢查了電路板的熱容差,檢查所有組件的熱容差。具有不同溫度要求或引線可焊性溫度的組件在接觸波時也會升高,因為一些組件會焊接下來,而過多的熱量會將其他組件推開。

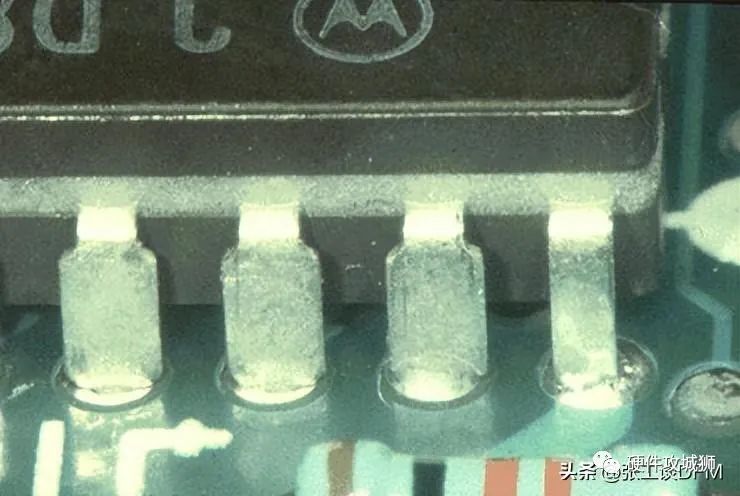

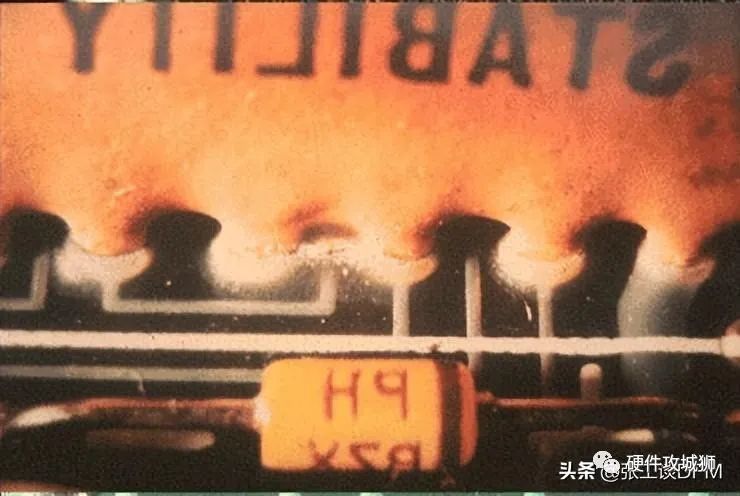

貼片墓碑 5、阻焊劑殘留物 由于工業中減少使用清潔劑,板上可見的助焊劑殘留物更為常見。 在下圖中,殘留物要么是助焊劑配方的結果,要么是由于不良的工藝條件造成的。許多免清洗材料依賴于正確的預熱溫度,有助于最大限度地減少留在板上的殘留物。 波接觸時間也可能影響留在板上的殘留物,與助焊劑供應商的討論應提供正確的工藝參數。

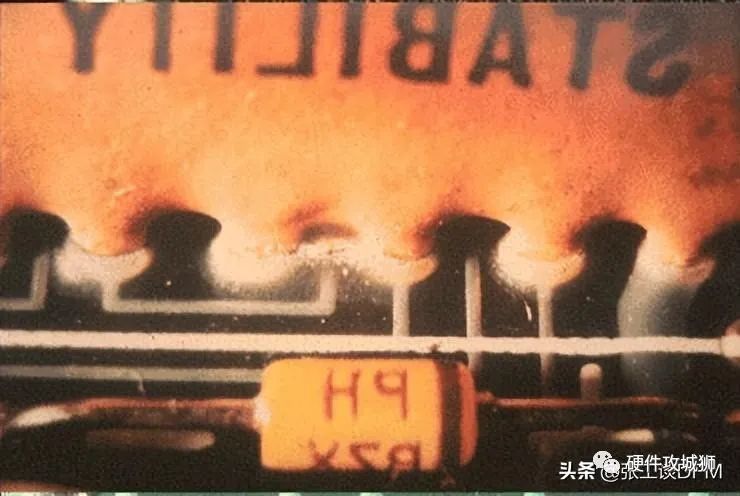

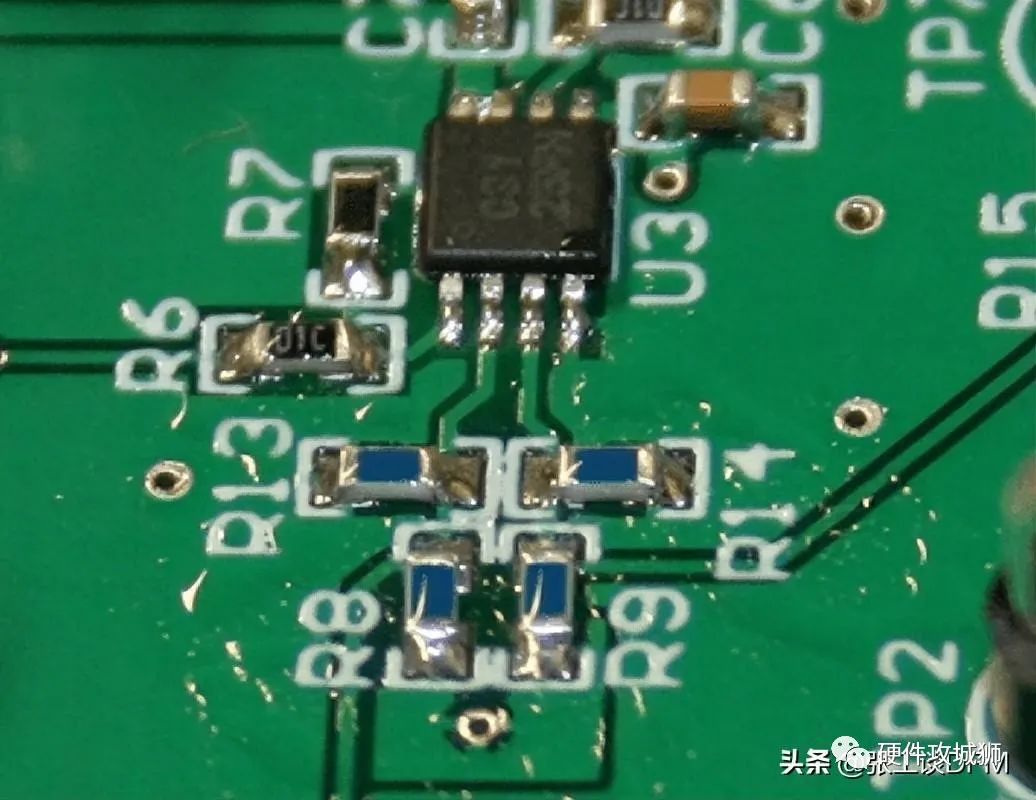

此處的助焊劑殘留物可能是由助焊劑的配方或不良的工藝條件造成的 6、織帶和焊料飛濺 1)織帶和焊料飛濺 具體的如下面兩圖所示:這些焊錫片以雜亂的飛濺物粘在阻焊層上,呈現出蜘蛛網的外觀。

走線焊接飛濺

表面貼裝元件周圍的焊接飛濺 2)造成原因

助焊劑使用不足或波峰焊過程中板表面存在污染物造成的。

不穩定的烙鐵溫度也會導致這種現象發生,焊料飛濺/織帶可能導致短路。

3)解決辦法 用容易用刀尖或鑷子去除。

織帶和焊料飛濺 4)預防措施

如果是因為焊錫絲中松香類助焊劑過多,建議減少焊錫絲添加劑的用量。

如果是因為烙鐵溫度不穩定,建議使用恒溫烙鐵臺。

保持木板表面清潔。

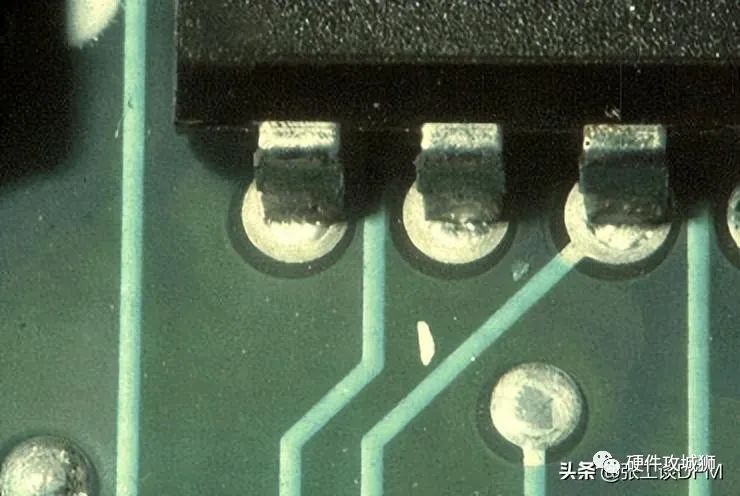

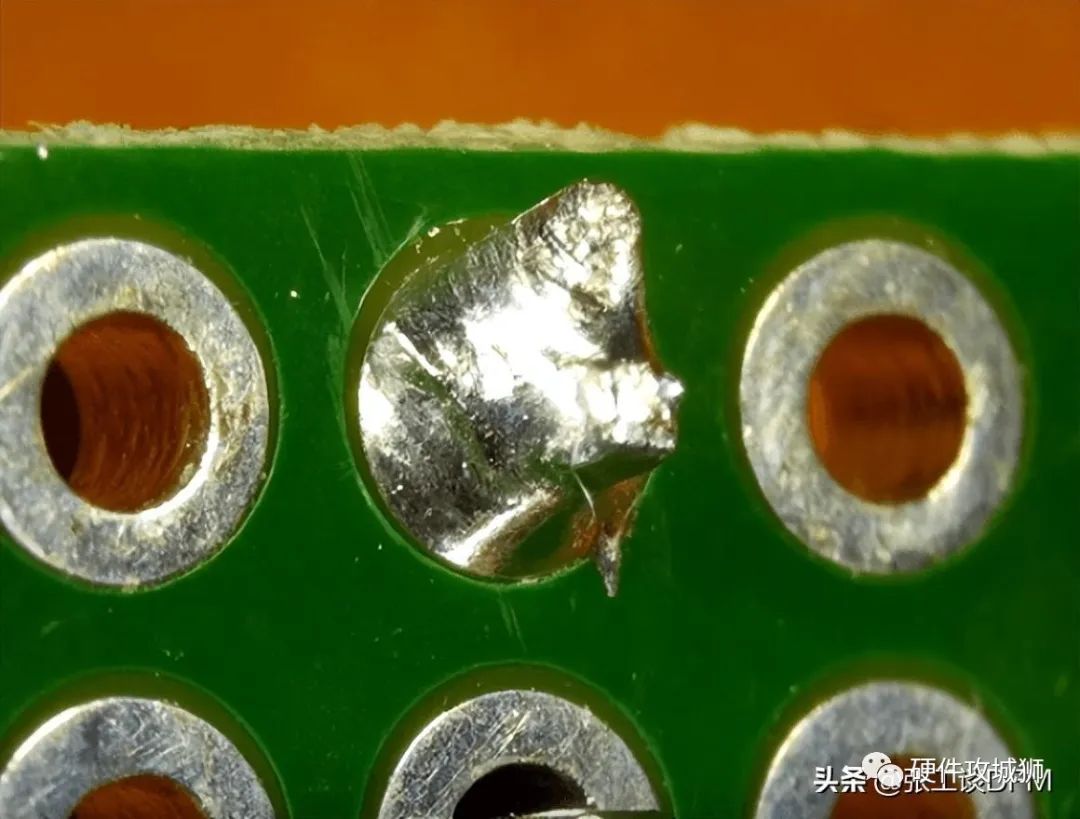

織帶和焊料飛濺 7、不完整的接頭 波峰焊后的單面板上經常會看到不完整的焊角。 1)在下圖中,引線孔比過大,導致焊接困難。焊盤的邊緣也有樹脂涂抹的跡象。 下圖所示的示例是銅焊盤上毛刺的結果。在鉆孔或沖壓過程中,電路板表面的銅在某些區域會偏斜,從而導致焊接困難。如果樹脂涂抹在焊盤邊緣,也會發生同樣的情況。

不完整的接頭

銅焊盤上的毛刺 2)造成原因

不良的孔與引線比

陡峭的傳送角度

過高的波溫

焊盤邊緣的污染

3)預防措施

可能通過將傳送帶角度從 6° 減小到 4° 來提高焊接性能。這會降低波浪的排水性能,但會導致短路的發生。

降低波浪溫度。

孔與引線的比率通常是引線直徑加上 0.010"。

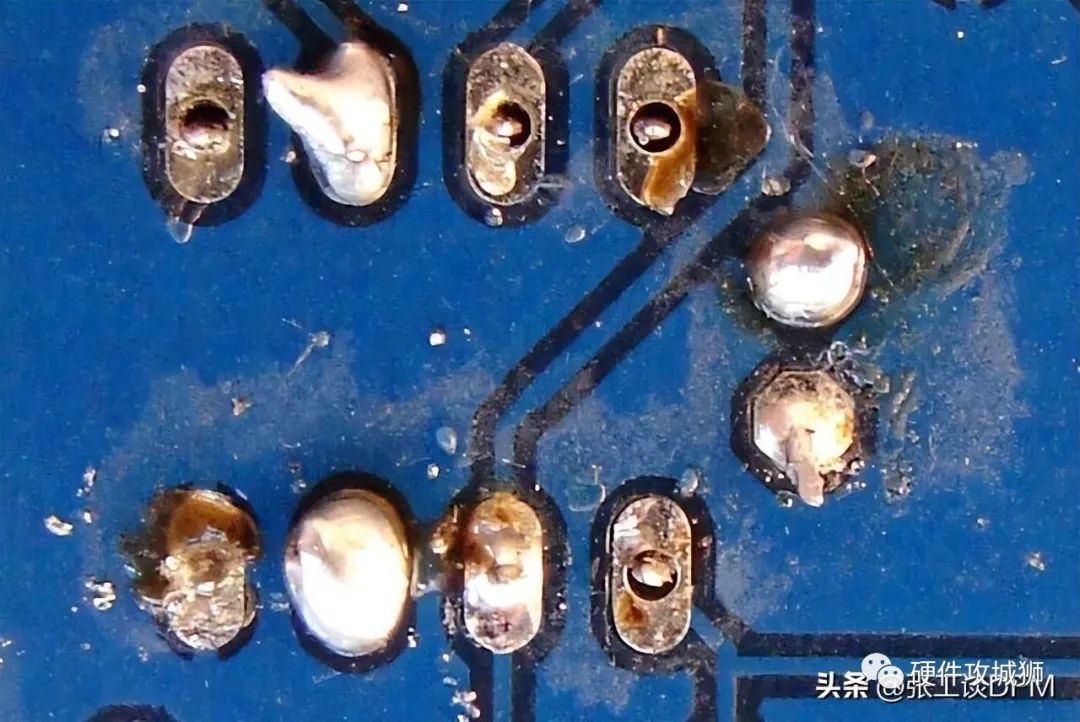

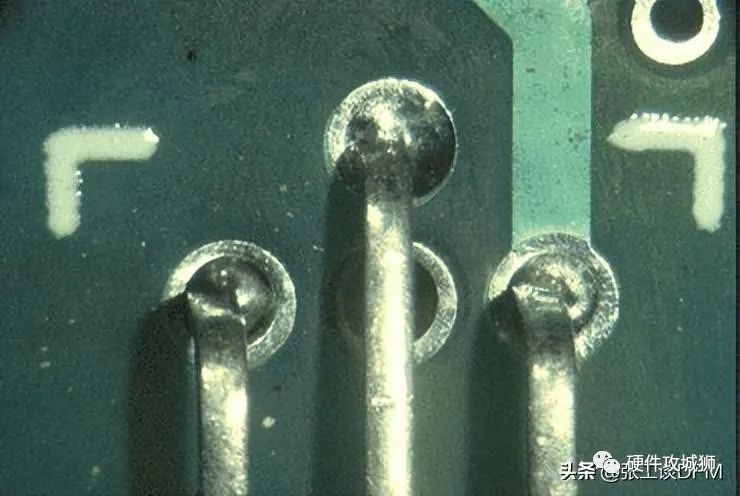

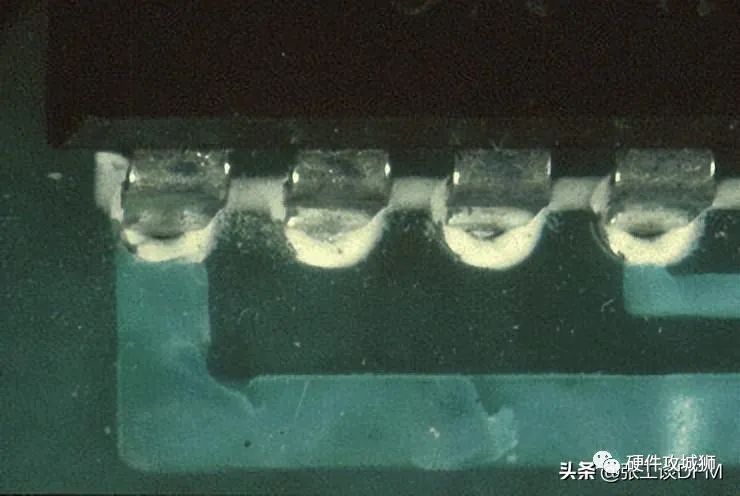

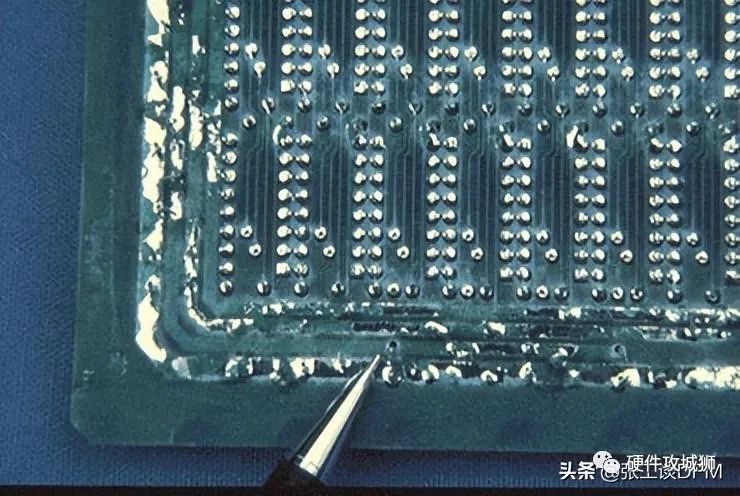

8、孔填充不一致或者不良 1)焊料沒有完全填滿修下圖的電鍍通孔。這是由于預熱設置過低或助焊劑應用不佳所致。在這兩種情況下,對工藝參數的檢查應該可以消除問題。 當從泡沫助焊劑轉換為噴霧助焊劑裝置時,這是一個常見的問題;這是由于助焊劑難以滲透到通孔中。

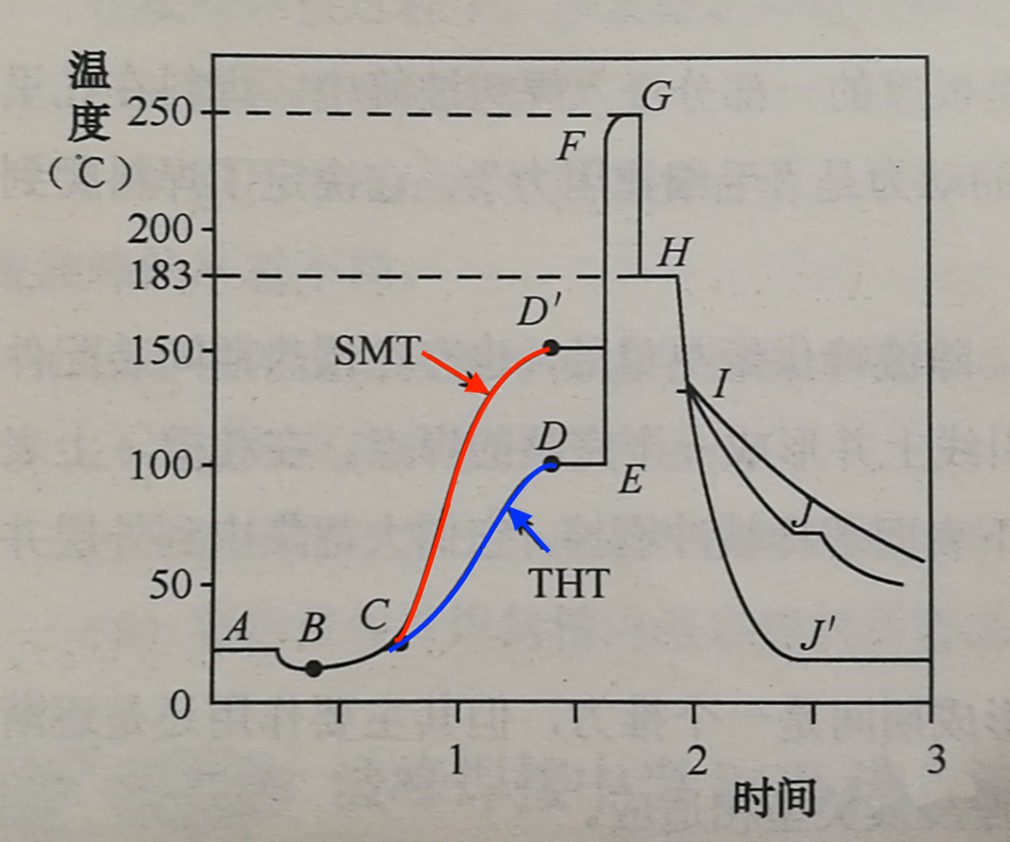

焊料尚未完全填滿此處的電鍍通孔 2)在下圖中,孔填充不佳是由于預熱設置造成的。焊料潤濕了器件的引線,但未能潤濕通孔的表面。 波接觸前印制板的頂部溫度應為 100-110°C。這通常適用于雙面和多層板。單面板將在稍低的溫度下加工,因為不需要焊料滲透。

焊料未能潤濕此處的通孔表面 3)焊料沒有完全填滿下圖中的電鍍通孔。這可能是由于預熱操作設置得太低或助焊劑應用不佳。在這兩種情況下,對工藝參數的檢查應該可以消除問題。

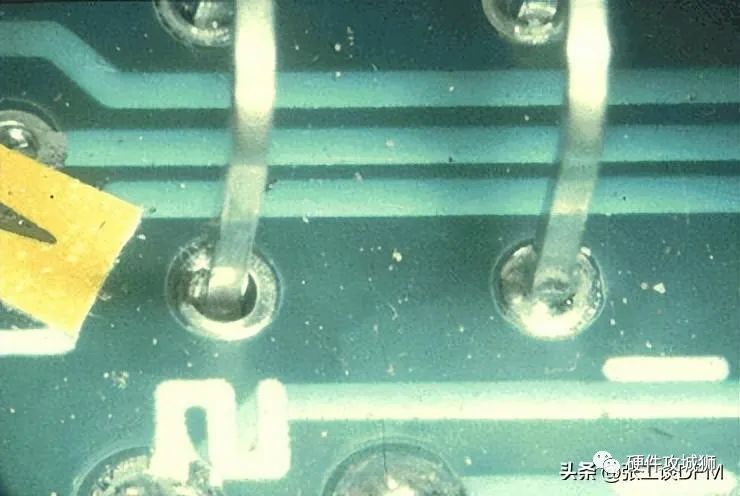

焊料沒有完全填滿左側的電鍍通孔 4)在下圖中,一個孔已填滿,第二個未填滿,這表明問題不太可能是印制板的問題。這里是由于組件的熱需求,焊料已在一個孔上凝固。通過提高預熱或通過增加波接觸時間應該可以簡單地解決這個問題。

一個洞已經填滿;另一個沒有 5)在下圖中,沒有跡象表明通孔或通孔中有焊料。由于波浪高度、手指損壞或托盤未得到維護,木板很可能未能與波浪接觸,將電路板錯誤地加載到系統中也可能導致此故障。 通孔電鍍的質量可能是造成問題的原因,但這種情況不太可能發生。

這塊板很可能未能與波浪接觸 6)下圖中孔填充不佳的示例非常獨特,因為問題是由于印制板上的圖例造成的。仔細檢查表明,糟糕的設計規則使圖例污染了電鍍通孔的頂部。焊料未能在孔中上升或浸濕焊盤表面。在這種情況下,圖例沒有任何好處,需要應用新的設計規則。

PCB 上的圖例污染了電鍍通孔的頂部 7)下圖顯示焊盤表面潤濕性差,可能是由于錫/鉛涂層的厚度所致。焊料整平通常會在焊盤表面和孔的邊緣留下薄薄的沉積物。這種缺陷通常被稱為弱膝效應,其中焊料無法在孔的膝部和焊盤上潤濕。 孔填充不良也可能是由于預熱操作設置得太低或助焊劑應用不佳。

“弱膝”效應的示例 預防措施: 驗證助焊劑沉積、驗證預熱溫度、檢查波高、檢查引線與孔的縱橫比、驗證內部接地層 9、聯合污染 下圖中的電鍍通孔頂部在焊接操作期間已被污染。溫度導致電阻網絡上的涂層軟化并污染了電路板表面。 預熱期間,頂板溫度通常為 100-110°C,接觸波浪時可能會達到 190°C 以上。如果保持正常的工藝條件,該組件應該不會導致此問題,應重新評估組件焊接過程的兼容性。

聯合污染 10、焊盤翹起 在電鍍通孔板上很少看到抬起的焊盤,但在組裝過程中可能會出現在單面板上。 1)下圖直接發生在波峰焊后處理組件時。銅箔的附著力會隨著表面溫度的升高而降低,因此在焊接后銅箔的附著力會很低,對組件施加的任何處理或力都可能導致墊抬起。 當從傳送帶或托盤中提升板時需要小心,因為操作員經常使用大型組件作為把手。

在處理過程中,波峰焊后發生了這個抬起的焊盤

被提起的焊盤 焊盤抬起的原因可能包括:

在銅和電路板之間的層被破壞的地方過度加工焊盤接頭。

設計有薄銅層的電路板。

沒有為通孔元件引線鍍上一層均勻的銅。

2)解決辦法

最簡單的修復是將引線折疊到仍然連接的銅跡線上并焊接它,如下圖所示。如果有阻焊層,則需要小心地刮掉以露出裸銅。

被修理的焊盤

其他替代方法是跟隨跟蹤到下一個通孔并在此處運行跳線。

或者,在最壞的情況下,沿著走線到最近的組件并將跳線焊接到該組件的引腳。

11、PCB 上的抗蝕劑 下圖顯示了一個非常明顯的示例,即在焊接后,抗蝕劑從電路板表面剝離。很簡單,這是由于印刷電路板的規格不正確造成的。 錫/鉛不應用于專業電路板上的抗蝕劑。當錫/鉛進入液相時,它會膨脹,并可能導致焊料和抗蝕劑之間失去附著力。 如果抗蝕劑很脆或很薄,它將如下圖所示分離。如果涂層的厚度小于 3-5μm,則可以使用錫/鉛,因為在波峰焊或回流焊期間幾乎沒有移動。

PCB上的抗蝕劑 12、焊盤污染 1)下圖所示的焊點挺好的,但焊盤上的阻焊劑導致焊料量減少。板上的抗蝕劑與此印制板上使用的不良設計規則直接相關。 抗蝕劑孔徑的正確設計規則是焊盤周圍的 0.002-0.003" 環形環。 下圖示例設計為具有小于焊盤尺寸的抗蝕劑孔徑。值得指出的是,在波峰焊過程中,焊盤上的抗蝕劑可能會影響接頭的外觀,但不會引起任何可靠性問題。 2)解決辦法

使用減小的抗蝕劑孔徑來消除焊料短路。

如果不想更改設計時,使用膠點。在始終短路的引線之間設置一個額外的膠點,這將是一個簡單的修復。

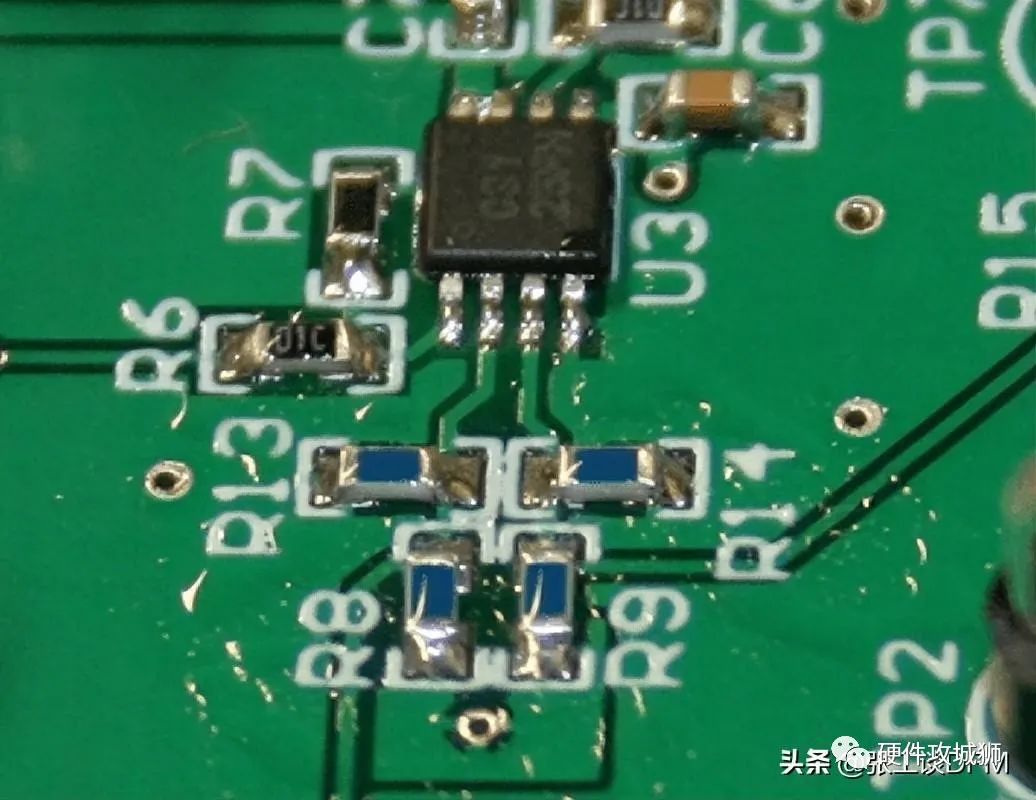

抗蝕劑孔徑小于焊盤尺寸 13、冷接 1)下圖為一塊塊狀且無光澤的冷接頭。冷接頭的表面顯得暗淡、凹凸不平和麻點。 冷接頭與虛焊相同,在生產過程中很難完全曝光,它往往需要用戶使用一段時間,可能是幾天、幾個月,甚至幾年。這不僅會產生極其惡劣的影響,而且會造成極其嚴重的后果。由于冷焊強度低,導電性不好。

冷接頭 2)產生原因

由于傳遞到接頭的熱量不足以使其完全熔化。

烙鐵或接頭本身可能沒有得到足夠的時間來充分加熱。

烙鐵溫度可能沒有設置得足夠高以熔化正在使用的特定焊料類型(例如無鉛焊料具有更高的熔化溫度),或者,這可能是焊盤和走線本身設計的結果。

一個焊盤直接連接到接地層而沒有考慮散熱問題會導致烙鐵的熱量散失到接地層。

3)解決方案 要修復冷焊點,只需用熱烙鐵重新加熱接頭,直到焊料流動。

冷接頭

?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論