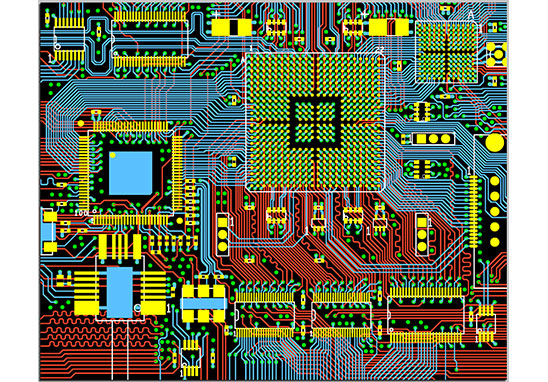

身為工程師應該都有過這樣的經歷吧,辛苦完成項目板子如釋重負,送去打樣,樣品出來,一夜回到解放前。

板子具體的問題,有的是設計的問題,有的是生產制造的問題。當然有很多問題都可以在生產制造前給避免掉。

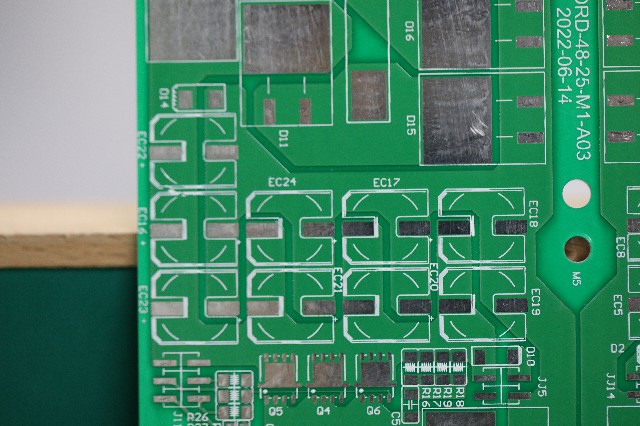

這里介紹在PCB生產制造前可以避免的22個PCB設計錯誤,幫你構建高效制造且無缺陷的PCB。

這里主要分為 2 個部分:

1、PCB 可制造性設計

不完整和無效的設計文件

基材材料不當

走線寬度不當

走線間距不當

酸性陷阱

跡線或者鉆孔到邊緣的間距不足

鉆孔過程錯誤

環形圈的缺陷

阻焊層錯誤

銅和阻焊條

散熱器-多余的熱量

絲網印刷錯誤

2、面向裝配的PCB設計

數據效率低下

選擇錯誤的組件

組件可用性

足跡不正確

元件間距不足

組件到邊緣的間距不足

焊盤尺寸和間距不正確

絲印錯誤

高溫誤差

PCB 可制造性設計

可制造性設計 (DFM) 是一套用于識別電路板中可能存在的錯誤的指南。在設計階段糾正這些問題可以使電路板生產更有效率,并避免生產過程中的任何延誤。通常,每個制造商都有一個他們自己的獨特的 DFM 清單。

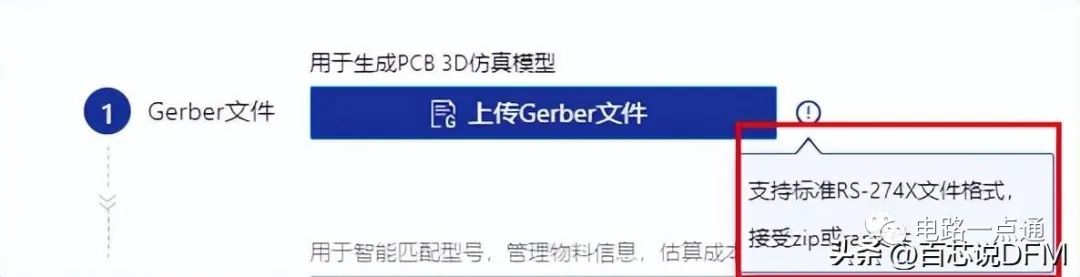

一、不完整和無效的設計文件

無論是 Gerber 還是 ODB++亦或者是BOM文件,輸入文件都包含重要信息,例如層圖像、物料清單、電路板輪廓、IPC 網表、主圖紙和層順序。

規范中的任何混淆都可能在后期階段產生問題。因此,在提交生產之前檢查所有強制性文件。下面列舉了一個DFM 工具所要求的 Gerber 文件和 BOM 文件的格式。

設計文件格式

設計文件格式

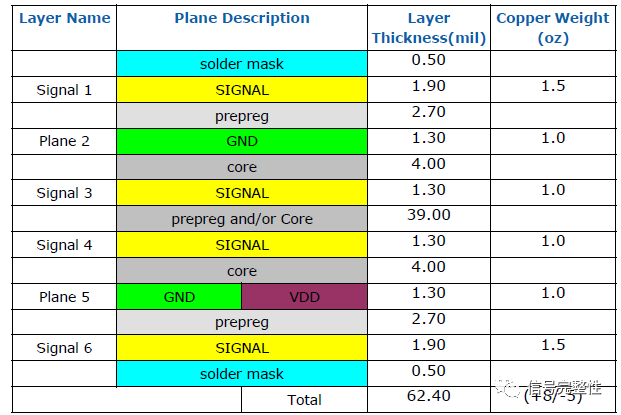

二、基材材料不當

一些電路根據其功能需要特殊材料。例如,典型的基板不能很好地處理高頻信號。這里就需要制造商討論材料要求,并在初始階段選擇合適的 PCB 基板材料。

三、走線寬度不當

銅跡線連接電路中的所有組件。跡線中的任何缺陷都可能導致短路、信號失真和散熱。導體(跡線)的載流能力隨其寬度的增加而增加。

如果更高的電流流過線路,則散發的熱量會更多,從而導致電路板過熱。因此,根據你的電路要求優化導體寬度,并確保外層走線寬度保持在 4 mil 以上。

你可以使用在線工具進行優化走線寬度、電流容量和溫升。

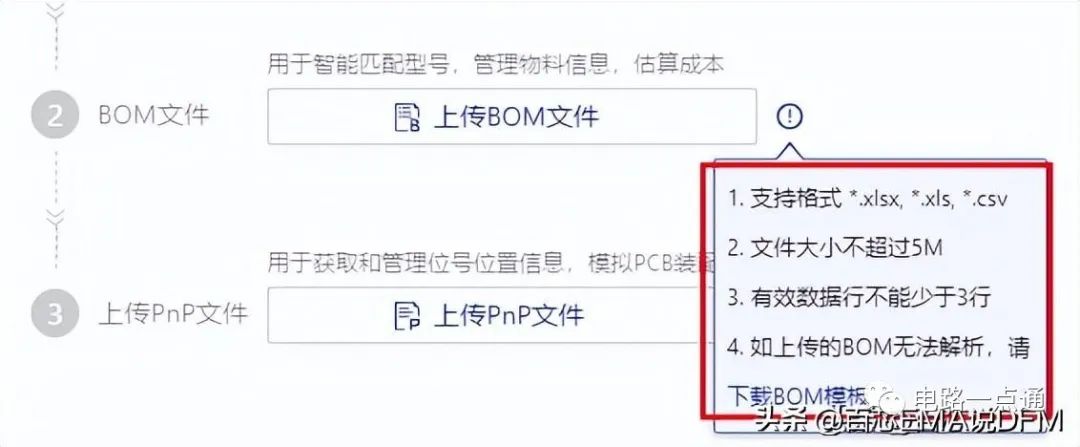

四、走線間距不當

確保不要為了使電路布局更緊湊而犧牲導體間距,走線間距太小會導致閃絡和串擾。

你應該遵循標準指南并在導體之間提供足夠的間隙,與走線寬度一樣,你可以使用導體間距和電壓計算器計算導體之間的最佳間距。

走線間距

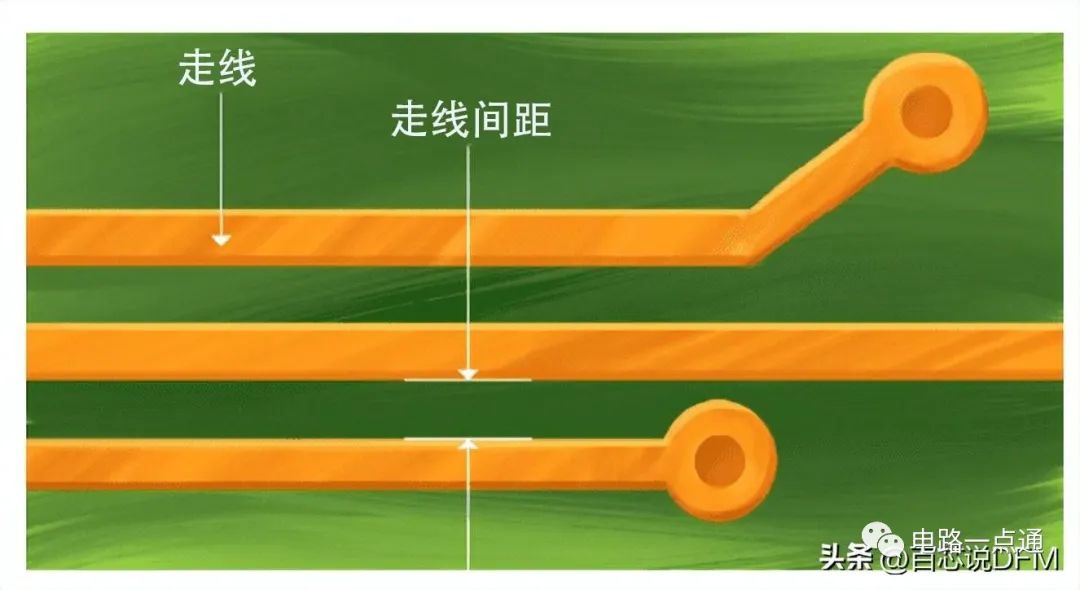

五、酸性陷阱

在走線布線過程中,如果任何一條線形成銳角(低于 90°),就會形成酸阱。在蝕刻過程中,殘留的酸會被困在彎曲區域,這會導致走線的過度蝕刻。

如下圖所示,通過在布線時防止銳角彎曲來避免酸陷阱。

酸陷阱形成

六、跡線或者鉆孔到邊緣的間距不足

你應該在電路布局中保持邊緣和走線之間的最佳間距。如果你因為一些原因減少空間,那么在去金屬化過程中,外部導體可能會被部分剃掉或者切割。

銅和電路板邊緣之間的間距不足會導致銅裸露和邊緣出現毛刺。

鉆孔到邊緣的距離

七、鉆孔過程錯誤

在印刷電路板中,制造商會為各種目的鉆孔,例如過孔、對齊、元件放置等。鉆孔是一個不可逆的過程,任何不需要的鉆孔都可能讓你的設計功虧一簣。

其他需要考慮的因素是尺寸、間距、縱橫比、板上的孔數和機器類型(激光/機械)。

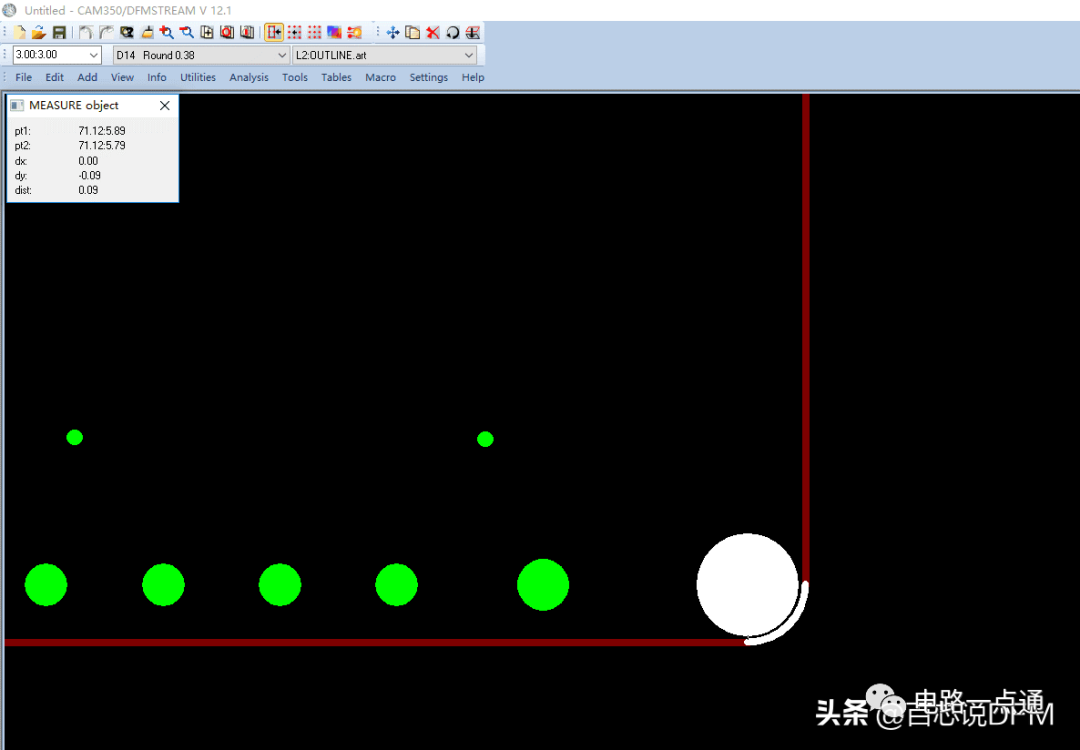

影響鉆孔的常見錯誤是孔環和鉆孔到銅的距離不足。

鉆孔規范

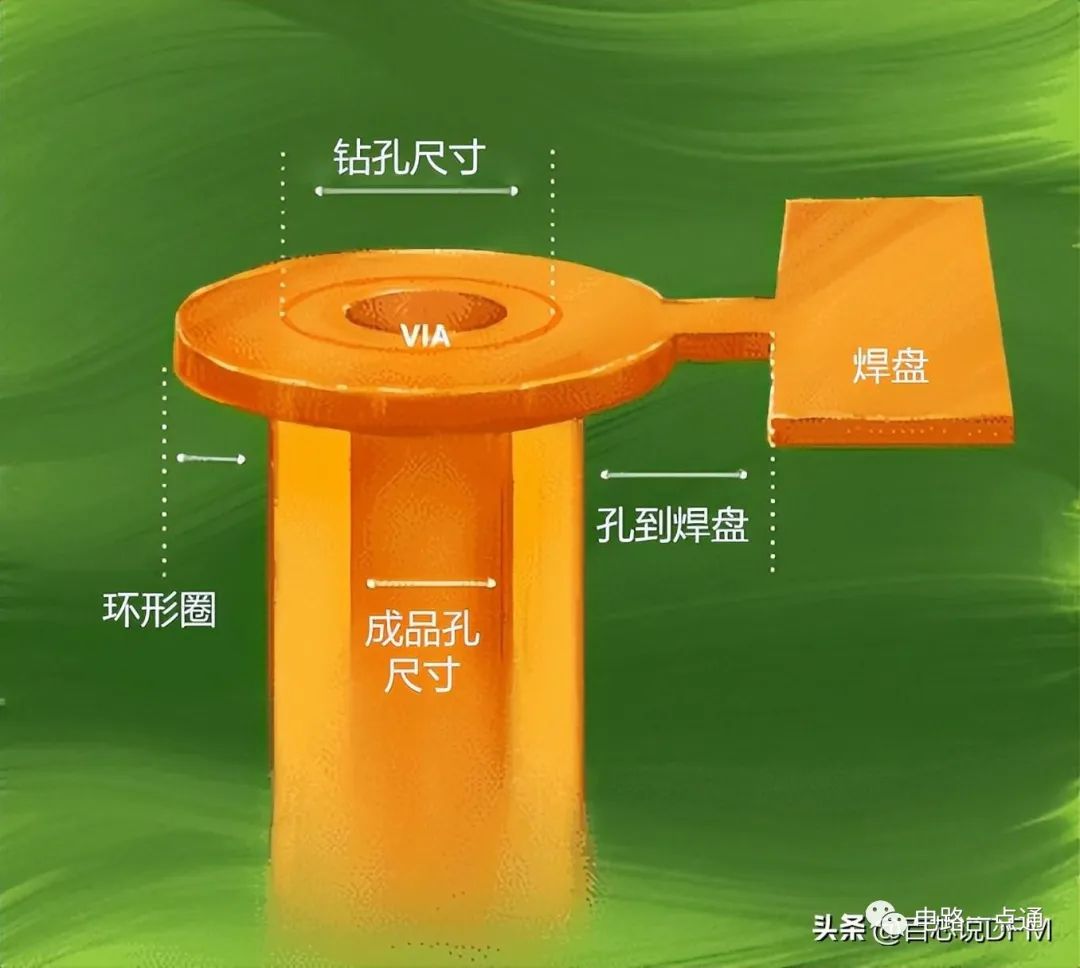

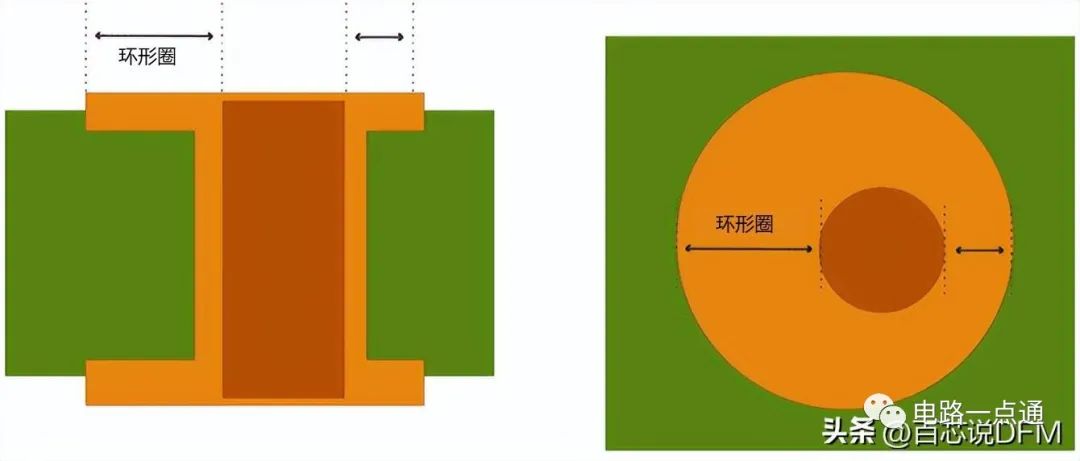

八、環形圈的缺陷

環形環將通孔連接到跡線,如果環形圈的直徑不足,它將斷開導體和過孔之間的信號流。

完成的鉆孔可能有 ±2 密耳的公差,因此當小于 2 密耳時,環形圈可能會出現破裂。這會導致開路。

除此之外,元件孔的環形圈不足會導致組裝后焊點不良。

環形環放置

九、阻焊層錯誤

PCB 上的阻焊層可保護表面免受污染并隔離連接。制造商在焊接過程中揭露放置元件的區域(足跡和焊盤)。

如果通孔掩模開口與相鄰元件開口之間沒有適當的間隙,則可能會在組裝過程中形成焊橋,這會導致焊點不良且效率低下。

因此,必須在通孔開口和相鄰元件開口之間保持所需的阻焊層。

焊橋的 CAM 快照

另一方面,不適當的阻焊層會導致形成焊孔,暴露的銅容易受到腐蝕。

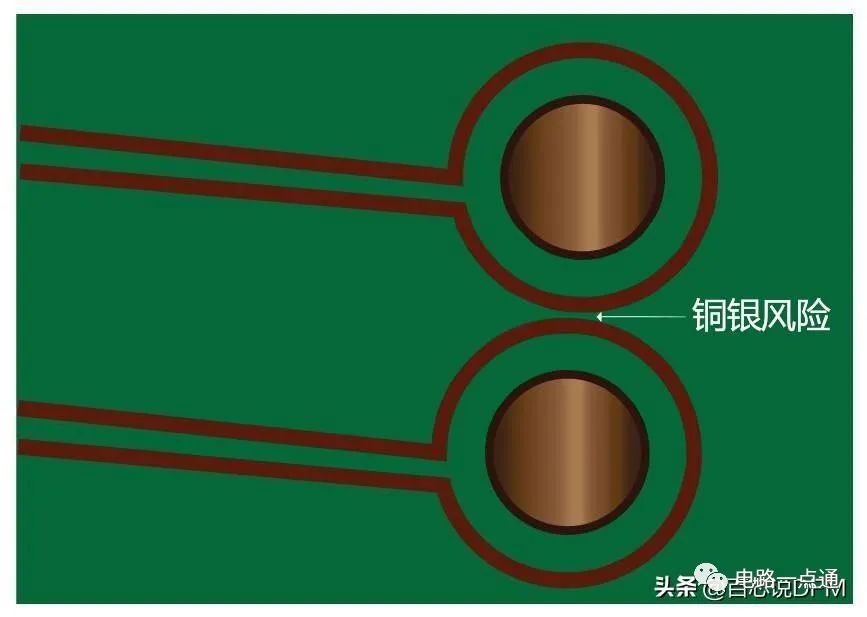

十、銅和阻焊條

銅條是在印刷階段形成的松散結合的薄殘留銅段,在電鍍過程中,這些松散連接的細長條會脫落并落入電鍍液中。

這些光刻膠碎片可以共同沉積在電路板上的任何地方,從而導致短路。與此同時,去除光刻膠的區域會導致電路板上出現不需要的銅,這可能會影響電路板的功能。

銅條風險

阻焊層的成像過程中會形成阻焊條,在阻焊層處保留阻焊層以避免焊料橋接。

當水壩小于 4 密爾時,這些松散結合的水壩有可能變成條子并在開發階段被沖走。

阻焊層條風險

十二、散熱器

焊接過程會產生過多的熱量,可能會損壞電路板。為避免這種情況,你必須提供足夠的散熱襯墊。

導熱墊由稱為“熱量”的小銅輻條組成,以幫助導熱。

如果這些熱量與焊盤或平面斷開連接,則它們被稱為饑餓熱量。這些熱量不足會導致導熱性差并使電路板過熱。

十三、絲網印刷錯誤

絲網印刷是在制造過程的后期進行的。印刷時,如果絲印重疊在焊盤、PCB 表面、孔等處,可能會在組裝過程中產生問題。

例如,如果絲網印刷在焊盤上,它會熔化到焊點中并產生不連續性。

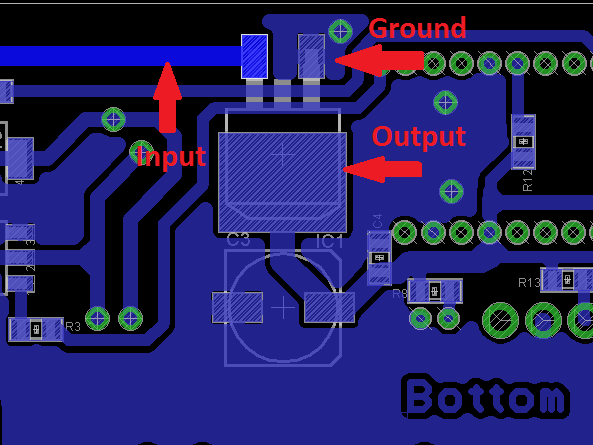

面向裝配的 PCB 設計

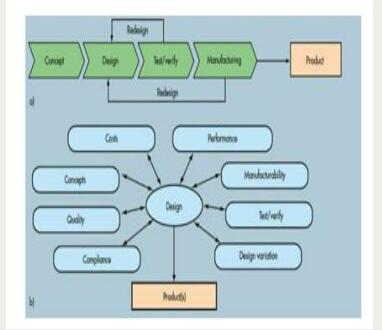

裝配設計 (DFA) 過程縮小了設計師的愿景與生產過程的現實之間的差距。

你需要檢查組件可用性和位置,了解DFA可以幫你簡化 PCB布局以降低項目的總體成本并降低設計失敗的概率

以下是 PCB 設計中一些最常見的 DFA 錯誤:

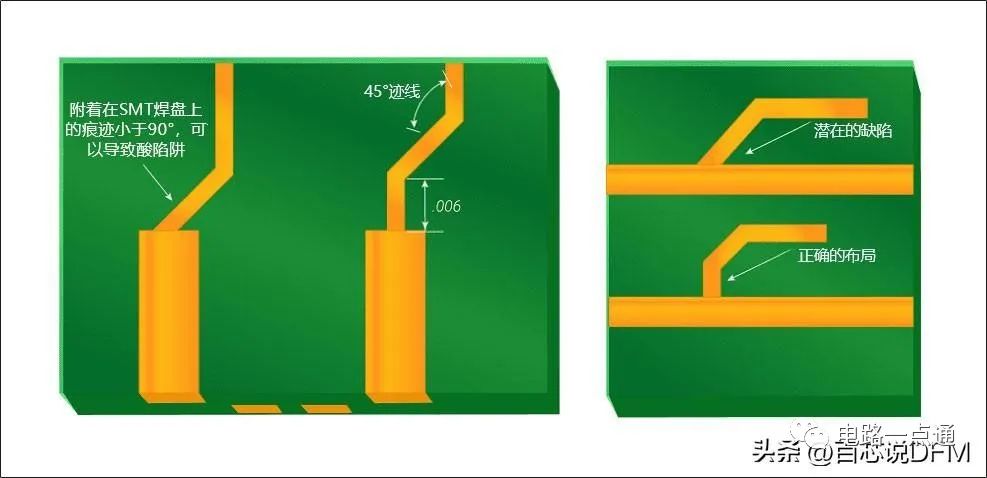

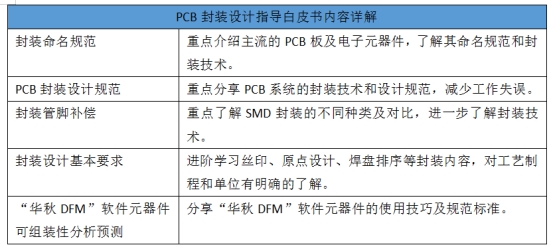

十四、數據效率低下

與 DFM 類似,你應該在設計進入裝配過程之前驗證所有基本數據表驗證關鍵參數,如封裝尺寸、XY 數據、DNI 規格、SI 數據、零件編號等。這樣的話,可以避免之后的更正和確認。

驗證關鍵參數

十五、選擇錯誤的組件

零件的選擇會影響裝配過程。例如,與表面貼裝技術 (SMT)相比,通孔元件需要復雜的制造工藝。因此,最好只在需要時使用它們。

始終選擇標準組件而不是自定義組件,因為標準元素很容易從多個供應商處獲得。由于你只能從選定的供應商處采購定制零件,因此它們通常不適合大批量生產,而且還會增加成本。

提供不同類型的組件

十六、組件可用性

在構建物料清單 (BOM) 之前,應該始終確認部件的可用性。如果供應短缺,你應該準備好使用來自不同供應商的替代組件。目前市面上也有很多BOM物料查詢的網站,如下圖,會提供物料,以及缺貨等提示。

圖片來源于findIC

十七、物件封裝不正確

BOM 指定組裝電路板所需的所有組件。如果 BOM 中指定的組件尺寸與CAD封裝數據不匹配,則將很難完成電路。這將對自動化裝配線造成重大困難。

糾正這種情況將很費時,也會增加成本。因此,請在設計階段仔細檢查組件尺寸。

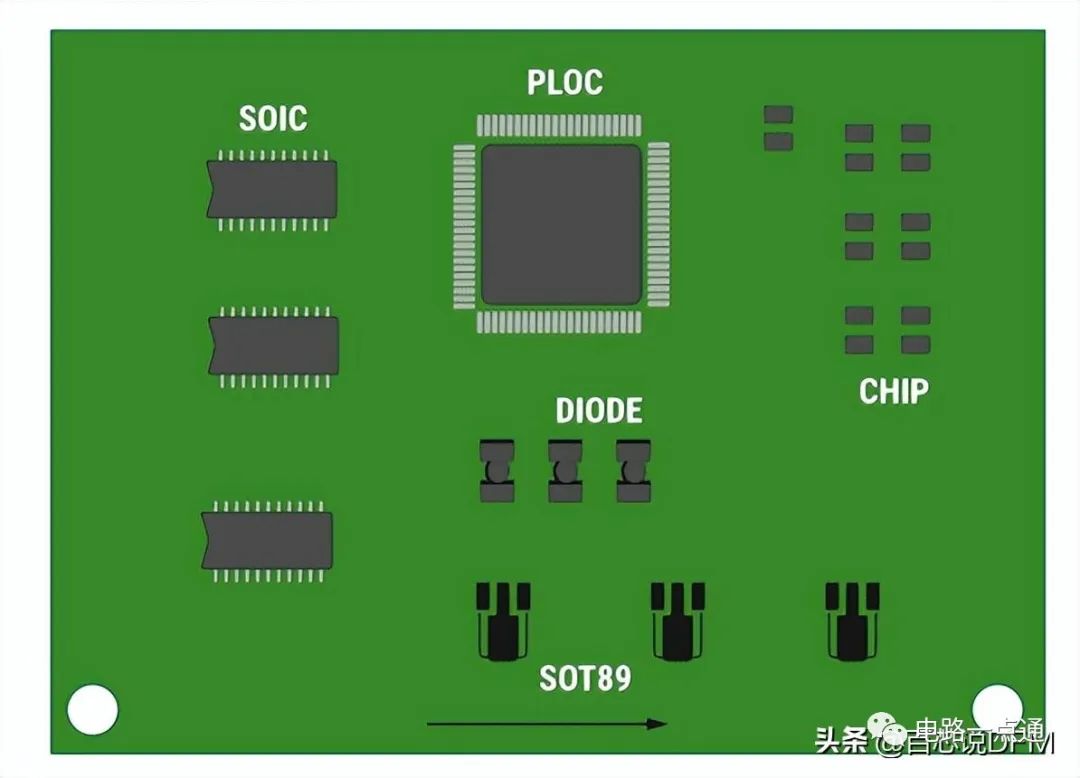

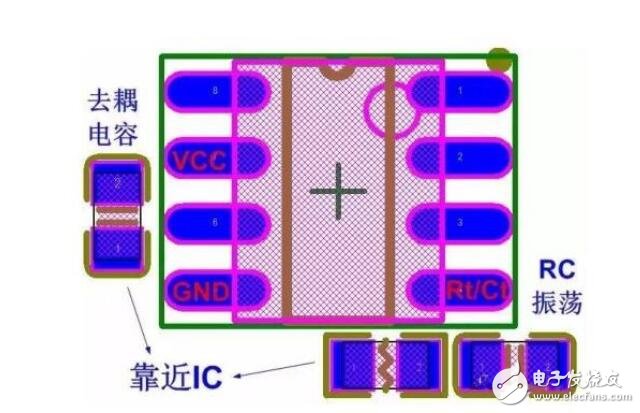

十八、元件間距不足

在元件放置過程中,間距不足會導致零件重疊、形成焊橋等。在零件之間提供足夠的間隙也有利于手動焊接和返工。特別注意 QFP/QFN、POP 或 BGA 等敏感元件的間距。

有時,元素會緊密放置以實現更小的外形尺寸。最好遵循間距指南,以確保零件間距零誤差。

下圖顯示了 PCB 上的首選組件布局。

PCB 上的首選組件布局

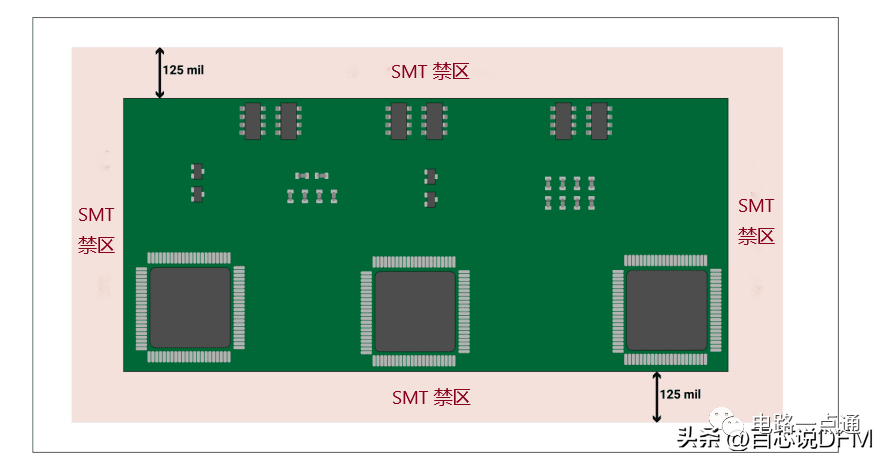

十九、組件到邊緣的間距不足

完成組裝過程后,面板將經過分板過程。在此過程中,電路板末端的部件將不得不承受可能損壞它們的高應力。因此,在組件和邊緣之間提供足夠的間距。此外,間距選項因不同的裝配工藝而異。

與自動組裝相比,在手動組裝中,你可以將單元放置得更靠近邊緣。

標準組件到邊緣間距

二十、焊盤尺寸和間距不正確

選擇較小的焊盤尺寸會在 SMT 元件中產生較差的焊點,甚至在應用于通孔部件時可能會斷裂。

使焊盤尺寸盡可能大可能不是解決方案。較大寬度的焊盤會占用更多空間,并且會使 SMT 元件在焊接時從其位置移動。

與焊盤尺寸類似,焊盤間距不能太近或太遠,因為它們在放置元件時會造成問題。

二十一、絲印錯誤

絲印層包含許多重要信息。一些示例是元件方向標記、引腳 1 標記、極性標記、陰極標記等。

如果這些細節缺失或不清楚,那么裝配廠將浪費時間來確認正確的數據。

在最壞的情況下,如果絲網印錯了極化等數據,組裝人員相應地安裝了元件,那么電路板可能會出現故障。你需要在組裝開始前確保絲印的可讀性良好。

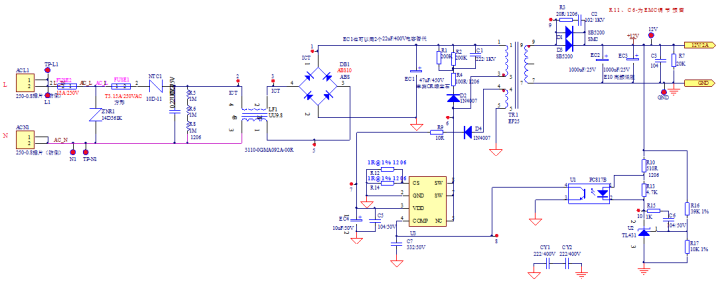

二十二、高溫誤差

制造商在焊接過程中需要適當小心,因為它會產生過多的熱量,從而損壞電路板。控制此過程中產生的熱量至關重要。提供足夠的導熱墊以有效散熱。

DFM和DFA 指南可以幫你規避掉一些PCB設計問題,可以將設計錯誤的影響降至最低。

目前市面上還是有一些DFM設計工具的,我自己也有試用到一些還不錯的工具。大家可以自己去選擇。

以上就是關于 22種PCB設計錯誤,希望大家多多支持。

來源:頭條號百芯說DFM

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論