說到PCB,很多朋友會想到它在我們周圍隨處可見,從一切的家用電器,電腦內的各種配件,到各種數碼產品,只要是電子產品幾乎都會用到PCB,那么到底什么是PCB呢?

PCB就是PrintedCircuitBlock,即印制電路板,供電子組件安插,有線路的基版。通過使用印刷方式將鍍銅的基版印上防蝕線路,并加以蝕刻沖洗出線路。

PCB可以分為單層板、雙層板和多層板。

各種電子元件都是被集成在PCB上的,在最基本的單層PCB上,零件都集中在一面,導線則都集中在另一面。

這么一來我們就需要在板子上打洞,這樣接腳才能穿過板子到另一面,所以零件的接腳是焊在另一面上的。

因為如此,這樣的PCB的正反面分別被稱為零件面(ComponentSide)與焊接面(SolderSide)。雙層板可以看作把兩個單層板相對粘合在一起組成,板的兩面都有電子元件和走線。

有時候需要把一面的單線連接到板的另一面,這就要通過導孔(via)。導孔是在PCB上,充滿或涂上金屬的小洞,它可以與兩面的導線相連接。

現在很多電腦主板都在用4層甚至6層PCB,而顯卡一般都在用了6層PCB,很多高端顯卡像nVIDIAGeForce4Ti系列就采用了8層PCB,這就是所謂的多層PCB。

在多層PCB上也會遇到連接各個層之間線路的問題,也可以通過導孔來實現。由于是多層PCB,所以有時候導孔不需要穿透整個PCB,這樣的導孔叫做埋孔(Buriedvias)和盲孔(Blindvias),因為它們只穿透其中幾層。

盲孔是將幾層內部PCB與表面PCB連接,不須穿透整個板子。埋孔則只連接內部的PCB,所以光是從表面是看不出來的。在多層板PCB中,整層都直接連接上地線與電源。

所以我們將各層分類為信號層(Signal),電源層(Power)或是地線層(Ground)。如果PCB上的零件需要不同的電源供應,通常這類PCB會有兩層以上的電源與電線層。

采用的PCB層數越多,成本也就越高。當然,采用更多層的PCB對提供信號的穩定性很有幫助。

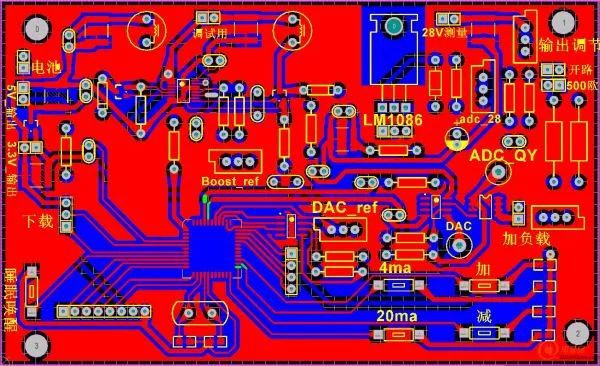

專業的PCB制作過程相當復雜,拿4層PCB為例。

主板的PCB大都是4層的。

制造的時候是先將中間兩層各自碾壓、裁剪、蝕刻、氧化電鍍后,這4層分別是元器件面、電源層、地層和焊錫壓層。再將這4層放在一起碾壓成一塊主板的PCB。

接著打孔、做過孔。洗凈之后,將外面兩層的線路印上、敷銅、蝕刻、測試、阻焊層、絲印。

最后將整版PCB(含許多塊主板)沖壓成一塊塊主板的PCB,再通過測試后進行真空包裝。

如果PCB制作過程中銅皮敷著得不好,會有粘貼不牢現象,容易隱含短路或電容效應(容易產生干擾)。

PCB上的過孔也是必須注意的。如果孔打得不是在正中間,而是偏向一邊,就會產生不均勻匹配,或者容易與中間的電源層或地層接觸,從而產生潛在短路或接地不良因素。

銅線布線過程? ? ? ?

制作的第一步是建立出零件間聯機的布線。

我們采用負片轉印方式將工作底片表現在金屬導體上。這項技巧是將整個表面鋪上一層薄薄的銅箔,并且把多余的部份給消除。

追加式轉印是另一種比較少人使用的方式,這是只在需要的地方敷上銅線的方法,不過我們在這里就不多談了。

正光阻劑是由感光劑制成的,它在照明下會溶解。有很多方式可以處理銅表面的光阻劑,不過最普遍的方式,是將它加熱,并在含有光阻劑的表面上滾動。

它也可以用液態的方式噴在上頭,不過干膜式提供比較高的分辨率,也可以制作出比較細的導線。遮光罩只是一個制造中PCB層的模板。

在PCB上的光阻劑經過UV光曝光之前,覆蓋在上面的遮光罩可以防止部份區域的光阻劑不被曝光。這些被光阻劑蓋住的地方,將會變成布線。在光阻劑顯影之后,要蝕刻的其它的裸銅部份。

蝕刻過程可以將板子浸到蝕刻溶劑中,或是將溶劑噴在板子上。一般用作蝕刻溶劑使用三氯化鐵等。蝕刻結束后將剩下的光阻劑去除掉。

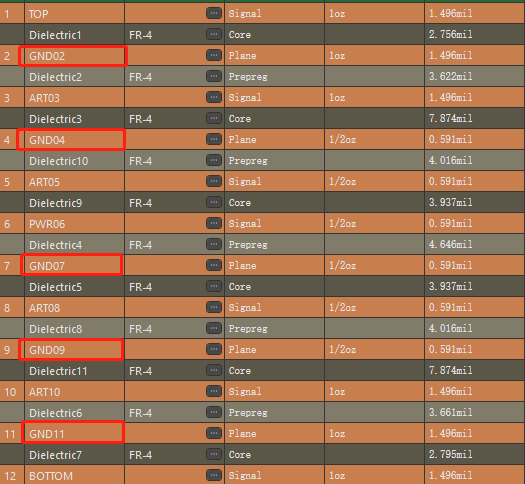

一布線寬度和電流

一般寬度不宜小于0.2mm(8mil),在高密度高精度的PCB上,間距和線寬一般0.3mm(12mil)。當銅箔的厚度在50um左右時,導線寬度1~1.5mm (60mil) = 2A。

公共地一般80mil,對于有微處理器的應用更要注意。

二到底多高的頻率才算高速板?

當信號的上升/下降沿時間< 3~6倍信號傳輸時間時,即認為是高速信號。

對于數字電路,關鍵是看信號的邊沿陡峭程度,即信號的上升、下降時間。

按照一本非常經典的書《High?Speed?Digtal?Design>的理論,信號從10%上升到90%的時間小于6倍導線延時,就是高速信號!——即8KHz的方波信號,只要邊沿足夠陡峭,,一樣是高速信號,在布線時需要使用傳輸線路論。

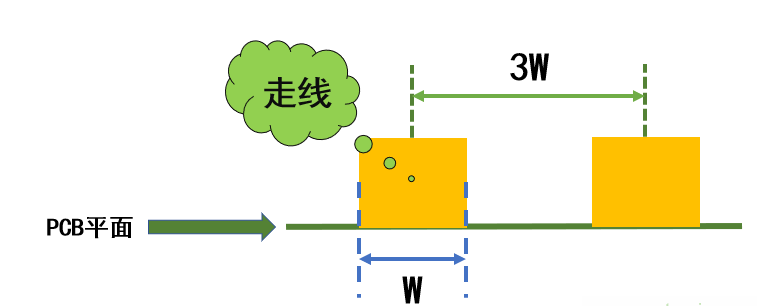

三PCB的堆疊與分層

多層印制板有更好的電磁兼容性設計,使得印制板在正常工作時能滿足電磁兼容和敏感度標準,正確的堆疊有助于屏蔽和抑制EMI。多層印制板分層及堆疊中一般遵循以下基本原則:

①電源平面應盡量靠近接地平面,并應在接地平面之下;

②布線層應安排與映象平面層相鄰;

③電源與地層阻抗最低;

④在中間層形成帶狀線,表面形成微帶線。兩者特性不同;

⑤重要信號線應緊臨地層。

多層板相對于普通雙層板和單層板的一個非常重要的優勢就是:信號線和電源可以分布在不同的板層上,提高信號的隔離程度和抗干擾性能。

然而,不少工程師對于PCB的分層和堆疊仍感到頭痛,以常用的4層板為例。

四層板有以下幾種疊層順序(下面分別把各種不同的疊層優劣作說明)

第一種情況:

應當是四層板中最好的一種情況。

因為外層是地層,對EMI有屏蔽作用,同時電源層同地層也可靠得很近,使得電源內阻較小,取得最佳郊果。

但第一種情況不能用于當本板密度比較大的情況。因為這樣一來,就不能保證第一層地的完整性,這樣第二層信號會變得更差。

另外,此種結構也不能用于全板功耗比較大的情況。

第二種情況:

是我們平時最常用的一種方式。

從板的結構上,也不適用于高速數字電路設計。因為在這種結構中,不易保持低電源阻抗。

以一個板2毫米為例:要求Z0=50ohm. 以線寬為8mil,銅箔厚為35цm,這樣信號一層與地層中間是0.14mm,而地層與電源層為1.58mm,這樣就大大的增加了電源的內阻。

在此種結構中,由于輻射是向空間的,需加屏蔽板,才能減少EMI。

第三種情況:

S1層上信號線質量最好,S2次之,對EMI有屏蔽作用,但電源阻抗較大。

此板能用于全板功耗大而該板是干擾源或者說緊臨著干擾源的情況下。

注:S1 信號布線一層,S2 信號布線二層;GND 地層 POWER 電源層。

四阻抗匹配

反射電壓信號的幅值由源端反射系數ρs和負載反射系數ρL 決定:

ρL = (RL - Z0) / (RL + Z0)?

ρS = (RS - Z0) / (RS + Z0)

在上式中,若RL=Z0則負載反射系數ρL=0;若 RS=Z0源端反射系數ρS=0。

由于普通的傳輸線阻抗Z0通常應滿足50Ω的要求50Ω左右,而負載阻抗通常在幾千歐姆到幾十千歐姆。

因此,在負載端實現阻抗匹配比較困難。然而,由于信號源端(輸出)阻抗通常比較小,大致為十幾歐姆。

因此在源端實現阻抗匹配要容易的多。如果在負載端并接電阻,電阻會吸收部分信號對傳輸不利(我的理解).當選擇TTL/CMOS標準 24mA驅動電流時,其輸出阻抗大致為13Ω。

若傳輸線阻抗Z0=50Ω,那么應該加一個33Ω的源端匹配電阻。13Ω+33Ω=46Ω (近似于50Ω,弱的欠阻尼有助于信號的setup時間)。

當選擇其他傳輸標準和驅動電流時,匹配阻抗會有差異。在高速的邏輯和電路設計時,對一些關鍵的信號,如時鐘、控制信號等,我們建議一定要加源端匹配電阻。

這樣接了信號還會從負載端反射回來,因為源端阻抗匹配,反射回來的信號不會再反射回去。

五電源線和地線布局注意事項

電源線盡量短,走直線,而且最好走樹形、不要走環形。

地線環路問題:對于數字電路來說,地線環路造成的地線環流也就是幾十毫伏級別的,而TTL的抗干擾門限是1.2V,CMOS電路更可以達到1/2電源電壓,也就是說地線環流根本就不會對電路的工作造成不良影響。

相反,如果地線不閉合,問題會更大,因為數字電路在工作的時候產生的脈沖電源電流會造成各點的地電位不平衡,比如本人實測74LS161在反轉時地線電流1.2A(用2Gsps示波器測出,地電流脈沖寬度7ns)。

在大脈沖電流的沖擊下,如果采用枝狀地線(線寬25mil)分布,地線間各個點的電位差將會達到百毫伏級別。而采用地線環路之后,脈沖電流會散布到地線的各個點去,大大降低了干擾電路的可能。

采用閉合地線,實測出各器件的地線最大瞬時電位差是不閉合地線的二分之一到五分之一。

當然不同密度不同速度的電路板實測數據差異很大,我上面所說,指的是大約相當于Protel 99SE所附帶的Z80 Demo板的水平;對于低頻模擬電路,我認為地線閉合后的工頻干擾是從空間感應到的,這是無論如何也仿真和計算不出來的。

如果地線不閉合,不會產生地線渦流,beckhamtao所謂“但地線開環這個工頻感應電壓會更大。”的理論依據何在?

舉兩個資深工程師的實例:

①7年前我接手別人的一個項目,精密壓力計,用的是14位A/D轉換器,但實測只有11位有效精度。

經查,地線上有15mVp-p的工頻干擾,解決方法就是把PCB的模擬地環路劃開,前端傳感器到A/D的地線用飛線作枝狀分布。

后來量產的型號PCB重新按照飛線的走線生產,至今未出現問題。

②一個朋友熱愛發燒,自己DIY了一臺功放,但輸出始終有交流聲,我建議其將地線環路切開,問題解決。

事后此位老兄查閱數十種“Hi-Fi名機”PCB圖,證實無一種機器在模擬部分采用地線環路。

六印制電路板設計原則和抗干擾措施

印制電路板(PCB)是電子產品中電路元件和器件的支撐件。

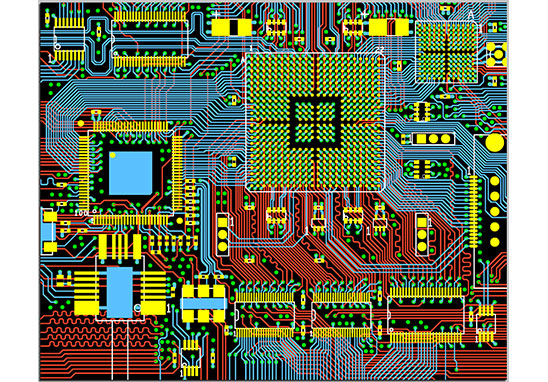

它提供電路元件和器件之間的電氣連接,隨著電于技術的飛速發展,PGB的密度越來越高。

PCB設計的好壞對抗干擾能力影響很大.因此,在進行PCB設計時.必須遵守PCB設計的一般原則,并應符合抗干擾設計的要求。

PCB設計的一般原則

要使電子電路獲得最佳性能,元器件的布且及導線的布設是很重要的。為了設計質量好、造價低的PCB.應遵循以下一般原則:

1布局

首先,要考慮PCB尺寸大小。PCB尺寸過大時,印制線條長,阻抗增加,抗噪聲能力下降,成本也增加;過小,則散熱不好,且鄰近線條易受干擾。

在確定PCB尺寸后.再確定特殊元件的位置。

最后,根據電路的功能單元,對電路的全部元器件進行布局。

在確定特殊元件的位置時要遵守以下原則:

(1)盡可能縮短高頻元器件之間的連線,設法減少它們的分布參數和相互間的電磁干擾。易受干擾的元器件不能相互挨得太近,輸入和輸出元件應盡量遠離。

(2)某些元器件或導線之間可能有較高的電位差,應加大它們之間的距離,以免放電引出意外短路。帶高電壓的元器件應盡量布置在調試時手不易觸及的地方。

(3)重量超過15g的元器件、應當用支架加以固定,然后焊接。那些又大又重、發熱量多的元器件,不宜裝在印制板上,而應裝在整機的機箱底板上,且應考慮散熱問題。熱敏元件應遠離發熱元件。

(4)對于電位器、可調電感線圈、可變電容器、微動開關等可調元件的布局應考慮整機的結構要求。若是機內調節,應放在印制板上方便于調節的地方;若是機外調節,其位置要與調節旋鈕在機箱面板上的位置相適應。

(5)應留出印制扳定位孔及固定支架所占用的位置。

根據電路的功能單元.對電路的全部元器件進行布局時,要符合以下原則:

(1)按照電路的流程安排各個功能電路單元的位置,使布局便于信號流通,并使信號盡可能保持一致的方向。

(2)以每個功能電路的核心元件為中心,圍繞它來進行布局。元器件應均勻、 整齊、緊湊地排列在PCB上.盡量減少和縮短各元器件之間的引線和連接。

(3)在高頻下工作的電路,要考慮元器件之間的分布參數。一般電路應盡可能使元器件平行排列。這樣,不但美觀.而且裝焊容易.易于批量生產。

(4)位于電路板邊緣的元器件,離電路板邊緣一般不小于2mm。電路板的最佳形狀為矩形。長寬比為3:2成4:3。電路板面尺寸大于200x150mm時.應考慮電路板所受的機械強度。

2布線

布線的原則如下:

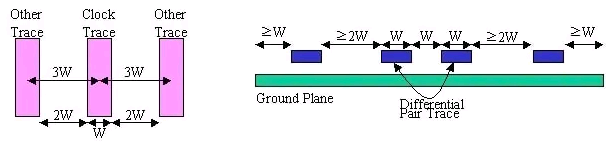

(1)輸入輸出端用的導線應盡量避免相鄰平行。最好加線間地線,以免發生反饋藕合。

(2)印制攝導線的最小寬度主要由導線與絕緣基扳間的粘附強度和流過它們的電流值決定。

當銅箔厚度為 0.05mm、寬度為 1 ~ 15mm 時.通過 2A的電流,溫度不會高于3℃,因此.導線寬度為1.5mm可滿足要求。

對于集成電路,尤其是數字電路,通常選0.02~0.3mm導線寬度。當然,只要允許,還是盡可能用寬線.尤其是電源線和地線。

導線的最小間距主要由最壞情況下的線間絕緣電阻和擊穿電壓決定。

對于集成電路,尤其是數字電路,只要工藝允許,可使間距小至5~8mm。

(3)印制導線拐彎處一般取圓弧形,而直角或夾角在高頻電路中會影響電氣性能。

此外,盡量避免使用大面積銅箔,否則.長時間受熱時,易發生銅箔膨脹和脫落現象。

必須用大面積銅箔時,最好用柵格狀.這樣有利于排除銅箔與基板間粘合劑受熱產生的揮發性氣體。

3焊盤

焊盤中心孔要比器件引線直徑稍大一些。焊盤太大易形成虛焊。焊盤外徑D一般不小于(d+1.2)mm,其中d為引線孔徑。對高密度的數字電路,焊盤最小直徑可取(d+1.0)mm。

PCB及電路抗干擾措施

印制電路板的抗干擾設計與具體電路有著密切的關系,這里僅就PCB抗干擾設計的幾項常用措施做一些說明。

1電源線設計

根據印制線路板電流的大小,盡量加租電源線寬度,減少環路電阻。

同時、使電源線、地線的走向和數據傳遞的方向一致,這樣有助于增強抗噪聲能力。

2地線設計

地線設計的原則是:

(1)數字地與模擬地分開。若線路板上既有邏輯電路又有線性電路,應使它們盡量分開。

低頻電路的地應盡量采用單點并聯接地,實際布線有困難時可部分串聯后再并聯接地。

高頻電路宜采用多點串聯接地,地線應短而租,高頻元件周圍盡量用柵格狀大面積地箔。

(2)接地線應盡量加粗。若接地線用很紉的線條,則接地電位隨電流的變化而變化,使抗噪性能降低。

因此應將接地線加粗,使它能通過三倍于印制板上的允許電流。如有可能,接地線應在2~3mm以上。

(3)接地線構成閉環路。只由數字電路組成的印制板,其接地電路布成團環路大多能提高抗噪聲能力。

3退藕電容配置

PCB設計的常規做法之一是在印制板的各個關鍵部位配置適當的退藕電容。

退藕電容的一般配置原則是:

(1)電源輸入端跨接10 ~100uf的電解電容器。如有可能,接100uF以上的更好。

(2)原則上每個集成電路芯片都應布置一個0.01pF的瓷片電容,如遇印制板空隙不夠,可每4~8個芯片布置一個1 ~ 10pF的但電容。

(3)對于抗噪能力弱、關斷時電源變化大的器件,如 RAM、ROM存儲器件,應在芯片的電源線和地線之間直接接入退藕電容。

(4)電容引線不能太長,尤其是高頻旁路電容不能有引線。

此外,還應注意以下兩點:

(1)在印制板中有接觸器、繼電器、按鈕等元件時,操作它們時均會產生較大火花放電,必須采用附圖所示的 RC 電路來吸收放電電流。

一般 R 取 1 ~ 2K,C取2.2 ~ 47UF。

(2)CMOS的輸入阻抗很高,且易受感應,因此在使用時對不用端要接地或接正電源。

七實現PCB高效自動布線的設計技巧和要點

如何實現PCB高的布通率以及縮短設計時間呢?文章介紹PCB規劃、布局和布線的設計技巧和要點。

現在PCB設計的時間越來越短,越來越小的電路板空間,越來越高的器件密度,極其苛刻的布局規則和大尺寸的組件使得設計師的工作更加困難。

為了解決設計上的困難,加快產品的上市,現在很多廠家傾向于采用專用EDA工具來實現PCB的設計。

但專用的EDA工具并不能產生理想的結果,也不能達到100%的布通率,而且很亂,通常還需花很多時間完成余下的工作。

現在市面上流行的EDA工具軟件很多,但除了使用的術語和功能鍵的位置不一樣外都大同小異,如何用這些工具更好地實現PCB的設計呢?

在開始布線之前對設計進行認真的分析以及對工具軟件進行認真的設置將使設計更加符合要求,下面是一般的設計過程和步驟。

1確定PCB的層數

電路板尺寸和布線層數需要在設計初期確定。

如果設計要求使用高密度球柵數組(BGA)組件,就必須考慮這些器件布線所需要的最少布線層數。

布線層的數量以及層疊(stack-up)方式會直接影響到印制線的布線和阻抗。

板的大小有助于確定層疊方式和印制線寬度,實現期望的設計效果。

多年來,人們總是認為電路板層數越少成本就越低,但是影響電路板的制造成本還有許多其它因素。

近幾年來,多層板之間的成本差別已經大大減小。

在開始設計時最好采用較多的電路層并使敷銅均勻分布,以避免在設計臨近結束時才發現有少量信號不符合已定義的規則以及空間要求,從而被迫添加新層。

在設計之前認真的規劃將減少布線中很多的麻煩。

2設計規則和限制

自動布線工具本身并不知道應該做些什么。

為完成布線任務,布線工具需要在正確的規則和限制條件下工作。

不同的信號線有不同的布線要求,要對所有特殊要求的信號線進行分類,不同的設計分類也不一樣。

每個信號類都應該有優先級,優先級越高,規則也越嚴格。

規則涉及印制線寬度、過孔的最大數量、平行度、信號線之間的相互影響以及層的限制,這些規則對布線工具的性能有很大影響。

認真考慮設計要求是成功布線的重要一步。

3組件的布局

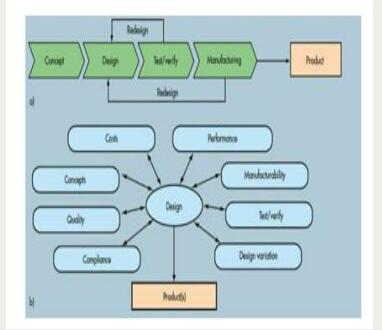

為最優化裝配過程,可制造性設計(DFM)規則會對組件布局產生限制。

如果裝配部門允許組件移動,可以對電路適當優化,更便于自動布線。所定義的規則和約束條件會影響布局設計。

在布局時需考慮布線路徑(routing channel)和過孔區域。

這些路徑和區域對設計人員而言是顯而易見的,但自動布線工具一次只會考慮一個信號,通過設置布線約束條件以及設定可布信號線的層,可以使布線工具能像設計師所設想的那樣完成布線。

4扇出設計

在扇出設計階段,要使自動布線工具能對組件引腳進行連接,表面貼裝器件的每一個引腳至少應有一個過孔,以便在需要更多的連接時,電路板能夠進行內層連接、在線測試(ICT)和電路再處理。

為了使自動布線工具效率最高,一定要盡可能使用最大的過孔尺寸和印制線,間隔設置為50mil較為理想。

要采用使布線路徑數最大的過孔類型。進行扇出設計時,要考慮到電路在線測試問題。

測試夾具可能很昂貴,而且通常是在即將投入全面生產時才會訂購,如果這時候才考慮添加節點以實現100%可測試性就太晚了。

經過慎重考慮和預測,電路在線測試的設計可在設計初期進行,在生產過程后期實現,根據布線路徑和電路在線測試來確定過孔扇出類型,電源和接地也會影響到布線和扇出設計。

為降低濾波電容器連接線產生的感抗,過孔應盡可能靠近表面貼裝器件的引腳,必要時可采用手動布線。

這可能會對原來設想的布線路徑產生影響,甚至可能會導致你重新考慮使用哪種過孔,因此必須考慮過孔和引腳感抗間的關系并設定過孔規格的優先級。

5手動布線以及關鍵信號的處理

盡管本文主要論述自動布線問題,但手動布線在現在和將來都是印刷電路板設計的一個重要過程。

采用手動布線有助于自動布線工具完成布線工作。

通過對挑選出的網絡(net)進行手動布線并加以固定,可以形成自動布線時可依據的路徑。

無論關鍵信號的數量有多少,首先對這些信號進行布線,手動布線或結合自動布線工具均可。

關鍵信號通常必須通過精心的電路設計才能達到期望的性能。

布線完成后,再由有關的工程人員來對這些信號布線進行檢查,這個過程相對容易得多。

檢查通過后,將這些線固定,然后開始對其余信號進行自動布線。

6自動布線

對關鍵信號的布線需要考慮在布線時控制一些電參數,比如減小分布電感和EMC等,對于其它信號的布線也類似。

所有的EDA廠商都會提供一種方法來控制這些參數。

在了解自動布線工具有哪些輸入參數以及輸入參數對布線的影響后,自動布線的質量在一定程度上可以得到保證。

應該采用通用規則來對信號進行自動布線。

通過設置限制條件和禁止布線區來限定給定信號所使用的層以及所用到的過孔數量,布線工具就能按照工程師的設計思想來自動布線。

如果對自動布線工具所用的層和所布過孔的數量不加限制,自動布線時將會使用到每一層,而且將會產生很多過孔。

在設置好約束條件和應用所創建的規則后,自動布線將會達到與預期相近的結果,當然可能還需要進行一些整理工作,同時還需要確保其它信號和網絡布線的空間。

在一部分設計完成以后,將其固定下來,以防止受到后邊布線過程的影響。

采用相同的步驟對其余信號進行布線。

布線次數取決于電路的復雜性和你所定義的通用規則的多少。

每完成一類信號后,其余網絡布線的約束條件就會減少。但隨之而來的是很多信號布線需要手動干預。

現在的自動布線工具功能非常強大,通常可完成100%的布線。

但是當自動布線工具未完成全部信號布線時,就需對余下的信號進行手動布線。

7自動布線的設計要點包括

(1)略微改變設置,試用多種路徑布線;

(2)保持基本規則不變,試用不同的布線層、不同的印制線和間隔寬度以及不同線寬、不同類型的過孔如盲孔、埋孔等,觀察這些因素對設計結果有何影響;

(3)讓布線工具對那些默認的網絡根據需要進行處理;

(4)信號越不重要,自動布線工具對其布線的自由度就越大。

8布線的整理

如果你所使用的EDA工具軟件能夠列出信號的布線長度,檢查這些數據,你可能會發現一些約束條件很少的信號布線的長度很長。

這個問題比較容易處理,通過手動編輯可以縮短信號布線長度和減少過孔數量。

在整理過程中,你需要判斷出哪些布線合理,哪些布線不合理。

同手動布線設計一樣,自動布線設計也能在檢查過程中進行整理和編輯。

9電路板的外觀

以前的設計常常注意電路板的視覺效果,現在不一樣了。

自動設計的電路板不比手動設計的美觀,但在電子特性上能滿足規定的要求,而且設計的完整性能得到保證。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論