隨著現代電力電子技術和微電子技術的迅猛發展,高壓大 功率變頻調速裝置不斷地成熟起來,原來一直難于解決的高壓問題,近年來通過器件串聯或單元串聯得到了很好的解決。其應用領域和范圍也越來越為廣范,這為工礦企業高效、合理地利用能源(尤其是電能)提供了技術先決條件。

1.引言

電機是工業生產中主要的耗電設備,高壓大功率電動機的應用更為突出,而這些設備大部分都存在很大的節能潛力。所以大力發展高壓大功率變頻調速技術具有時代的必要性和迫切性。

2.幾種常用高壓變頻器的主電路分析

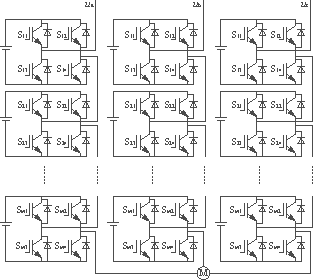

(1)單元串聯多重化電壓源型高壓變頻器

單元串聯多重化電壓源型高壓變頻器利用低壓單相變頻器串聯,彌補功率器件IGBT的耐壓能力的不足。所謂多重化,就是每相由幾個低壓功率單元串聯組成,各功率單元由一個多繞組的移相隔離變壓器供電,用高速微處理器實現控制和以光導纖維隔離驅動。但其存在以下缺點:

a)使用的功率單元及功率器件數量太多,6kV系統要使用150只功率器件(90只二極管,60只IGBT),裝 置的體積太大,重量大,安裝位置和基建投資成問題;

b)所需高壓電纜太多,系統的內阻無形中增大,接線太多,故障點相應的增多;

c)一個單元損壞時,單元可旁路,但此時輸出電壓不平衡中心點的電壓是浮動的,造成電壓、電流不平衡,從而諧波也相應的增大,勉強運行時終 究會導致電動機的損壞;

d)輸出電壓波形在額定負載時尚好,低于25Hz以下畸變突出;

d)輸出電壓波 形在額定負載時尚好,低于25Hz以下畸變突出;

e)由于系統中存在著變壓器,系統效率再提高不容易實現;移相變壓器中,6kV 三相6繞組×3(10kV時需12繞組×3)延邊三角形接法,在三相電壓不平衡(實際上三相電壓是不可能絕對平衡的)時,產生的內部環流,必將引起內阻的 增加和電流的損耗,也相應的就造成了變壓器的銅損增大。此時,再加上變壓器的鐵芯的固有損耗,變壓器的效率就會降低,也就影響了整個高壓變頻器的效率。這 種情況在越低于額定負荷運行時,越是顯著。10kV時,變壓器有近400個接頭、近百根電纜。在額定負荷時效率可達96%,但在輕負荷時,效率低于90%。

(2)中性點鉗位三電平PWM變頻器

該系列變頻器采用傳統的電壓型變頻器結構。中性點鉗位三電平PWM變頻器的逆變部 分采用傳統的三電平方式,所以輸出波形中會不可避免地產生比較大的諧波分量,這是三電平逆變方式所固有的。因此在變頻器的輸出側必須配置輸出LC濾波器才 能用于普通的鼠籠型電機。同樣由于諧波的原因,電動機的功率因數和效率、甚至壽命都會受到一定的影響,只有在額定工況點才能達到最佳的工作狀態,但隨著轉速的下降,功率因數和效率都會相應降低。

多電平+多重化高壓變頻器。多電平+多重化高壓變頻器的本意是想解決高壓IGBT的耐壓有限的問題,但此種方式,不僅增加了系統的復雜性,而且降低了多重化冗余性能好和三電平結構簡單的優點。因此此類變頻器實際上并不可取。

此類型變頻器的性能價格優勢并不大,與其同時采用多電平和多重化兩種技術,還不如采用前面提到的高壓IGBT的多重化變頻器或者三電平變頻器。

(3)電流源型高壓變頻器

功率器件直接串聯的電流源型高壓變頻器是在線路中串聯大電感,再將SCR(或GTO、 SGCT等)開關速度較慢的功率器件直接串聯而構成的。

這種方式雖然使用功率器件少、易于控制電流,但是沒有真正解決高壓功率器 件的串聯問題。因為即使功率器件出現故障,由于大電感的限流作用,di/dt受到限制,功率器件雖不易損壞,但帶來的問題是對電網污染嚴重、功率因數低。并且電流源型高壓變頻器對電網電壓及電機負載的變化敏感,無法做成真正的通用型產品。

電流源型高壓變頻器是最早的產品,但凡是電壓型變頻器到達的地方,它都被迫退出,因為在經濟上、技術上,它都明顯處于劣勢。

3.IGBT直接串聯的直接高壓變頻器

3.1 主電路簡介

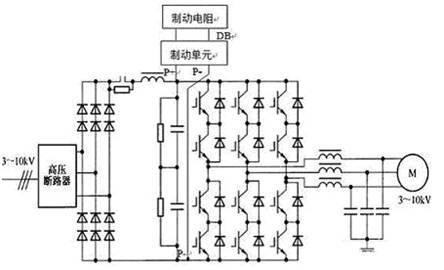

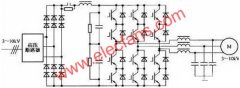

圖1.IGBT直接串聯高壓變頻

如圖1所示,圖中系統由電網高壓直接經高壓斷路器進入變頻器,經過高壓二極管全橋整流、直流平波電抗器和電容濾波,再通過 逆變器進行逆變,加上正弦波濾波器,簡單易行地實現高壓變頻輸出,直接供給高壓電動機。

功率器件IGBT直接串聯的二電平電壓型 高壓變頻器是采用變頻器已有的成熟技術,應用獨特而簡單的控制技術成功設計出的一種無輸入輸出變壓器、IGBT直接串聯逆變、輸出效率達98%的高壓調速系統。

對于需要快速制動的場合,采用直流放電制動裝置,如圖2所示:

圖2.具有直流放電制動裝置的IGBT直接串聯高壓變頻器主電路圖

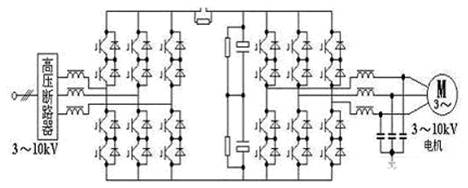

如果需要四象限運行,以及需要能量回饋的場合,或輸入電源側短路容量較小時,也可采用如圖3所示的PWM整流電路,使輸入 電流也真正實現完美正弦波。

圖3.具備能量回饋和四象限運行的IGBT直接串聯高壓變頻器主電路圖

3.2 IGBT直接串聯高壓變頻器25Hz、30Hz、40Hz、50Hz電壓、電流輸出波形及諧波圖:

3.3 核心關鍵技術

(1)高速功率器件的串聯技術

根據查新,世界 各國均未生產出IGBT直接串聯的高壓變頻器。原因正如一些權威人士所言:“IGBT是不能串聯的。因為開關時間短,微秒級,很難保證所有管子串聯同時開關。否則有的早開,所有的電壓都來加在晚開的管子上,那么這個1200V的管子加上6000V,只能燒掉,一燒一串,不可能串聯。”

(2)正弦波技術

高壓電機對變頻器的輸出電壓波形有嚴格的要求,是業內人士都知道的常識。解決變頻器輸出電壓波形,從兩方面著手:一是優化PWM波形;二是研制出特種濾波器。

過去一些人認為:“三電平的電壓波形一定優于二電平,今后就是低壓變 頻器也應采用三電平。”,這種說法可能不太全面。三電平的總諧波含量可能低于二電平,但由于三電平的11次、13次諧波含量特別高,處理起來特別困難,而二電平只要波形優化得好,60次以下的諧波皆可大大降低。而對60次以上的諧波濾波自然容易得多。人們使用三電平是為避免器件串聯的困難,不得已而為之。

(3)抗共模電壓技術

僅解決IGBT的串聯,并不能甩掉輸入變壓器。原因在于共模電壓的存在。在低壓變頻器領域,近年來發現的電機軸承損壞,共模電壓就是影響之一,在高壓變頻器的領域中,共模電壓更是必須解決的關鍵問題之一。共模電壓(也叫零序電壓),是指電動機定子繞組的中心點和地之間的電壓。

共模電壓也是對外產生干擾的原因,特別是長線傳輸設備。無論是電流源還是電壓源變頻器產生共模電壓是必然的。技術人員根據共模電壓產生的機理,采取了“堵和疏”的辦法將共模電壓消滅在變頻器內部。

由于采用了上述三項核心關鍵技術,使IGBT直接高 壓變頻器的效率達到98%以上。輸出電壓正弦化、共模電壓最小化。適用于任何異步電機、同步電機,無需降容使用,幾km的長線傳輸也無問題。對于傳輸距離 太長時應考慮線路電壓補償。如提高電壓或增大導線截面等。

4 系統特點:

(1)電壓等級為3kV-10kV;

(2)系統自帶專門設計的高壓開關柜,與本身高壓變頻器高效安全配套,并含變/工頻切換裝 置和電子式真空斷路器;

(3)全中文操作界面,基于Windows操作平臺,彩色液晶觸摸屏,便于就地監控、設定參數、選擇功能和調試;

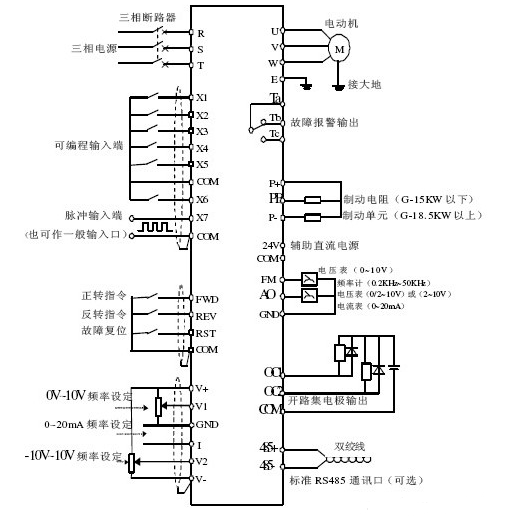

(3)內置PLC可編程控制器,易于改變和擴展控制邏輯關系;

(4)高壓主電路與低壓控制電路采 用光纖傳輸,安全隔離,使得系統抗干擾能力強;

(5)控制電路通訊方式采用全數字化通訊;

(6)系統的 整流單元、逆變單元設計,選用組合模塊化積木結構,整機占地面積小、重量輕,便于安裝、維護;

(7)裝置可在本機上操作,也可實 現遠距離外控,具備完善、方便的操作功能選擇;

(8)系統具有標準的計算機通訊接口RS232或RS422、RS485,可方便 的與用戶DCS系統或工控系統組態建立整個系統的工作站,進一步提高系統的自動化控制程度,實現整個工控系統的全閉環監控,從而獲得更加完善的、可靠自動化運行;

(10)具備全面的故障監測、可靠的故障報警保護功能;

(11)輸入功率因數高,輸出電壓諧波 含量小,無需功率因數補償和諧波抑制器;

(12)輸出電壓為標準正弦波形,對電纜和電動機的絕緣無損害,減輕電動機的軸承和葉片 等機械部分震動和磨損,延長電動機的使用壽命,輸出至電動機的線纜長度可達20km;

(13)采用獨特的抗共模電壓技術,使系統*模電壓≤1000V,無需再提高電動機的絕緣等級,無需專用電機;

(14)易于實現能量回饋和四象限運行;并可直接引出直流 進行直流輸電;

(15)對用戶的高壓異步電動機無任何特殊要求。不但適用于新舊異步電動機,也適用于同步電動機。

5.應用實例:IGBT直接串聯高壓變頻器在 煉鐵廠沖渣泵上的應用

5.1 應用概況

永峰鋼廠是萊鋼集團公司的一個主要生產廠,負責公司所需鐵水和鐵塊冶煉。高爐冶煉鐵水過程中產生大量的熔渣,通常是用大流量的中壓水將其降溫并 沖散,同時輸送到水渣池回收,作為煉鐵生產的副產品。高爐生產是不間斷的,一般情況下每天出鐵15次,在高爐出鐵前、后各放一次渣,兩次出渣時間約 30min,在此時間內要求水沖渣系統的水泵滿負荷工作,其余時間水泵只需保持約30%水流量防止管道堵塞即可。4#-高爐使用ZGB-300型沖渣泵,原系統運行時,起動前管道進出水閥門關閉,起動后閥門開度約90%,機組全速運行,電網電壓6300V,電機運行電流33A,功率因數81.6%,耗電功率294kW。不需沖渣水時通過調節閥門在30%來調節水流量(此時電機電流25A),耗電功率214kW,一方面導致大量的節能損失,另一方面頻繁操作閥門,致使其使用壽命大大降低,增加了停產更換閥門的時間,為此公司決定對4#高爐沖渣泵進行改造。

5.2 改造方案

由電機轉速公式n=60f×(1-s)/p可知:只要改變電機的頻率f,就可以實現電機的轉速調節,高電壓大功率變頻器通過控制IGBT(絕緣柵雙極型電力場效應管)的導通和關斷,使輸出頻率連續可調。而且是隨著頻率的變化,輸出電流、電壓、功率都將發生變化,即負荷大時轉速大, 輸出功率大,負荷小時轉速小,輸出功率也小。

由流體力學::Q′=Q(n′/n) 、H′=H(n′/n)2 、P′=P(n′/n)3 可知: 當泵機低于額定轉速時節電為:E=〔1-(n′/n)3〕×P×T(kWh)

可見,通過變頻改造,沖渣泵流量Q、壓力H及軸功率P都將發生較大的改 變,不但節能而且大大提高了設備運行性能。根據沖渣泵的實際特性對其進行了具體改造,沖渣泵在沖渣時工作在49.5Hz,在不沖渣時工作在25Hz,考慮 到工藝對調速精度要求不是很高,本系統只采用開環控制并在高爐值班室操作,需沖渣時給調節系統一個“1”的信號,電機高速運行,不需沖渣時將此信號取消,電機低速運行,取得了很好的節能效果。

5.3 改造后的系統實際運行狀況

根據18個月的運行,經過反復多種測試各運行參數一直正常,變頻器質量性能良好,安全可靠,各項指標均達到了設計要求.

(1)諧波抑制效果良好。電壓諧波含量小于3%,符合IEEE519-1992和GB/T14549-93標準。

(2)各種保護功能完善。過流、過壓、欠壓、故障保 護等功能可靠,并且考慮了外部電網的防雷擊等多環節保護功能。

(3)各種指示功能完備。具有輸入、輸出電流和電壓、運行頻率、故障顯示、運行狀態指示等功能。

(4)操作簡便。同普通的低壓變頻器的功能操作方式相似,功能設置和調整簡單方便。

5.4 改造效益

機組49.5Hz運行和無變頻器運行相比可節省功率ΔP1=P50-P49.5=80kW;

機組25Hz運行和無變頻器運行相比可節省功率ΔP2=214kW-P25=132kW;

年節電量:ΔW= (H1ΔP1+H2ΔP2)=365(7.5×80+16.5×132)=1013970kWh;

(注:每年按365天 計H1:沖渣時間=15×30/60=7.5小時;H2:不沖渣時間=24-7.5=16.5小時);

經濟效益:ΔW電價=1013970×0.56=567823元(注:萊鋼廠工業電價0.56元/kWh);

實現電機軟起動功能,延長了電機壽命,大大減少了沖渣泵故障發生率;

提高了自動化水平,節約了大量工業用水;

由上述可知,綜合經濟效益每年可達60多萬元,一年即可全部收回成本。

5.5 結論

通過對沖渣泵系統的變頻調速的技術改造,經過較長時間的運行檢驗,證明該產品性能可靠、功能齊全、技術先進,說明國內自主開發的高壓變頻器在技術上已經處于世界先進水平。由于IGBT直接串聯高壓變頻器無輸入輸出變壓器、體積小、性價比高、綜合性能好等方面均超過了國內外其它產品,是新一代高性能高 壓變頻產品的代表,為高壓變頻調速技術在廠內其它工序的技術改造提供了一條可行的途徑,在高壓變頻改造領域具有極大的推廣價值。

電子發燒友App

電子發燒友App

評論