鋰電池作為電動汽車的儲能系統, 安全性高, 性能優異, 成本低廉, 是目前蓄電池研究領域和電動汽車開發人員追求的主要目標。我國在"十五"計劃實施期間, 對高功率型和高能量型鋰離子電池的研究取得了實質性的進展, 同時帶動了高安全性與低成本鋰電池材料的研究與應用。其中錳基尖晶石、三元材料和磷酸鐵鋰正極材料的研制、擴試與應用極大推動了我國電動汽車的發展,另外還有不常見的磷酸鐵錳電池等。但目前國內對較大規模動力鋰離子電池的配組應用技術還不太成熟, 由于電池離散現象的存在, 使得電池組的循環使用壽命偏短、性能使用受限、安全隱患增多。

1 電池組離散現象的認識

電池組的離散現象是指同一規格型號的單體蓄電池組成電池組后, 其電壓、荷電量、容量及其衰退率、內阻及其隨時間變化率、壽命、溫度影響、自放電率及其隨時間變化率等參數存在一定的差別。

根據國內外文獻和已有的電動汽車運行數據,電池組的離散現象主要表現為電池的內阻、電壓、容量和溫度的不一致。由于電池內阻, 尤其是極化內阻的不一致, 個別電池在充放電過程中電壓變化將比較劇烈, 導致整個電池組的電壓變化劇烈, 影響電池組的調峰能力; 由于單體電池容量存在差異, 部分電池在使用過程中會比其他電池先達到充滿或放空的狀態, 導致這部分電池容易處于過充電或過放電的狀態, 不但會縮短電池的使用壽命, 還可能導致電池燃燒、爆炸等不安全因素; 由于電池工作中有放熱和吸熱的過程, 電池的溫度也會不斷變化, 當溫度變化不一致時, 部分電池將可能超過適用溫度范圍, 帶來性能下降和安全隱患。上述4 種不一致現象不是獨立的, 而是相互影響, 耦合在一起的。

2 電壓離散性的統計規律

電池組離散現象的隨機性非常強, 既要綜合考慮所有單體電池的狀態對整組電池離散態勢的作用, 也不能忽略電池組中極端離散的單體電池的影響[2].如果過分強調前者, 將導致對電池組中極端離散電池的作用不敏感; 如果過分強調后者, 將不能反映電池組的整體離散態勢。

試驗對象是國產某公司已產業化生產的鋰離子電池組( 100 Ah/60 單體串聯) .單體額定電壓3.8 V,最低放電電壓3.0 V, 最高充電電壓4.2 V, 標準充電制度為恒壓限流模式, 恒壓值: n*4.1 V.電池工作電壓數據由AV900 功率處理系統采集。

在電池組投入使用之前, 工廠對電池單體進行了嚴格的分選程序, 將一致性較好的單體配組, 消除了各類人為的較大偏差。此時電池組內各單體電壓的差異是受到大量隨機性因素影響的, 尤其是電池內部材料的成分、微觀結構以及裝配上的細微差別。

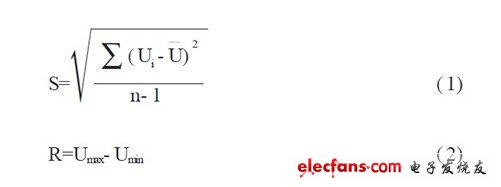

因此在放電過程中同一時刻的單體電壓近似正態分布, 所以將數理統計學中樣本標準差S 和樣本極差R 的概念用于度量電池組電壓的離散程度, 即:

?

式中, S 表示電池組內單體電壓之間的標準偏差; Ui表示電池單體電壓;?

表示電池組內平均單體電壓;n 表示電池單體數目; R 表示電池組內單體電壓數據的極差; Umax 表示電池單體的最高電壓; Umin 表示電池單體的最低電壓。

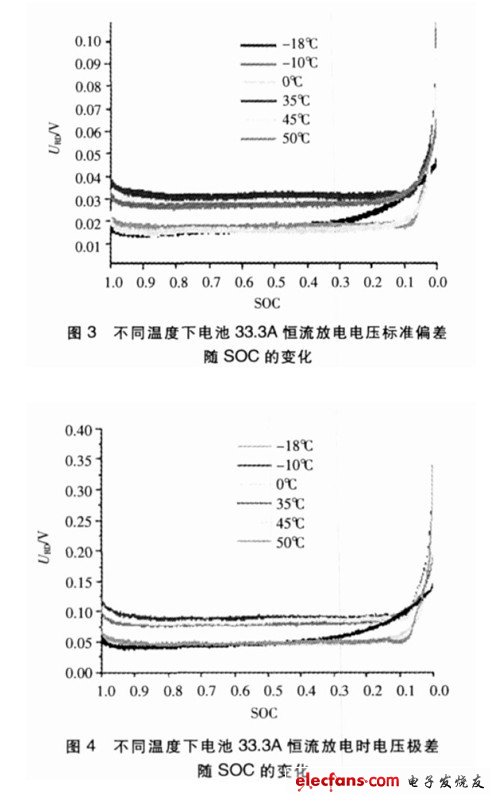

標準偏差反映的是整組電池內單體電壓離散程度, 不因為個別單體電壓的較大差異而劇烈變化, 是一個比較穩定的樣本統計值。電壓極差則反映的是電池組中的最大電壓差別。圖1~圖4 為放電過程中電池單體電壓的標準偏差和極差的變化曲線。

?

由圖1~圖4 可以看出:

① 不同放電電流不會改變單體電壓標準偏差和極差的曲線形態, 但隨著放電電流增大, 單體電池極化過程的不一致性加劇, 電池組的整體離散度將會惡化;

② 電池剛開始放電時,電池單體之間的電壓不一致性快速上升, 單體電壓標準偏差較開路時上升約40%, 電池單體電壓極差較開路時約上升50%, 這段過渡過程的電壓不一致性惡化主要是由于單體電池之間的微觀結構差異在濃差極化和電化學極化過程中的電壓表現形式;

③在SOC 為0.95~0.15 時, 放電電壓的標準偏差和極差迅速趨于穩定, 僅在小范圍內波動, 增長趨勢不明顯;

④ 在放電末期, 即SOC<0.10 時, 電池單體之間的電壓不一致性顯著增大, 是因為電池內部副反應加劇, 導致單體電池之間的極化內阻出現較大差異。

⑤不同溫度下, 電壓離散度曲線相似, 在- 18℃電池放電電壓的離散度曲線發生變化, 在SOC<0.4 以后的放電階段, 標準偏差和極差都開始逐漸變大, 一致性開始惡化。

3 電池離散特性建模和分析

3. 1 電池靜態離散模型

電池組的離散現象會隨著充放電循環次數的增多不斷惡化。在實際使用過程中, 電池組內單體容量的不一致和初始SOC 的不一致是電池組離散的主要原因。在經過若干次充放電循環后, 這些都會表現在電池組的SOC 離散特性中。

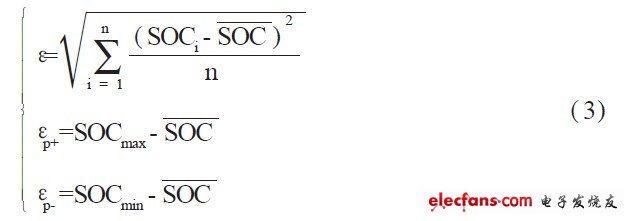

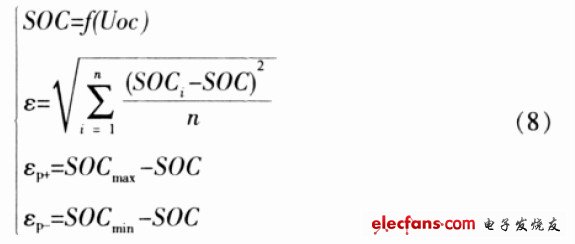

因此, 本文提出了一種"基于電池荷電狀態的電池組離散度"的概念, 以表征電池組具有一定離散度的特性, 并在數據統計和實際經驗的基礎上建立了基于電池荷電狀態的電池組離散度模型, 由整體離散度和極限離散度共同組成。式( 3) 第一項描述的是電池組的整體離散度, 式( 3) 第二項和第三項描述的是電池組的極限離散度。

?

式中, ε為電池組整體離散度; n 為電池組中電池單體數目; SOCi 表示電池單體的荷電狀態;

? 為電池組平均荷電狀態;ε p+為電池組正向極限離散度;ε p- 為電池組負向極限離散度; SOCmax 為電池單體荷電狀態極大值; SOCmin 為電池單體荷電狀態極小值。

式( 3) 第1 項所描述的是電池組整體離散特性模型, 電池組的整體離散度是所有電池單體的荷電狀態的標準誤差, 反映了整組電池的離散態勢, 這一態勢不會因為個別單體電池的較大離散而劇烈變化。

而式( 3) 中第2 項和第3 項所描述的是電池組極限離散特性模型, 電池組的極限離散度反映的是電池組中個別單體的荷電狀態與整組電池的平均荷電狀態相比, SOC 差異的極限離散態勢。正向極限離散度反映的是單體高于平均荷電狀態的極大值, 負向極限離散度反映的是單體低于平均荷電狀態的極小值。

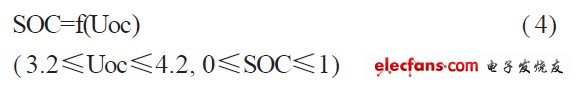

(1) 開路電壓- SOC 模型

電池的開路電壓在數值上接近電動勢, 用開路電壓法可估計電池的SOC。

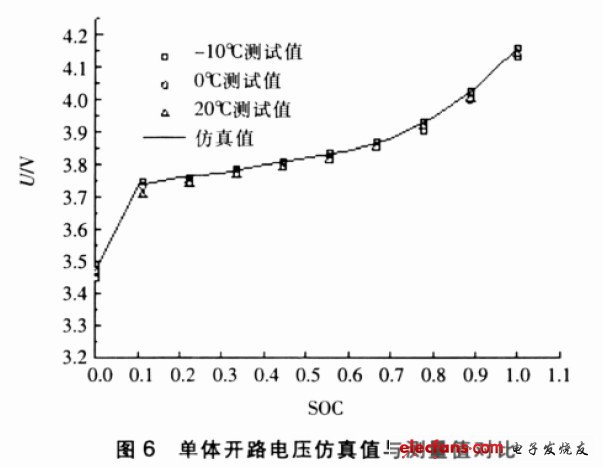

電池的開路電壓會受到電解液、溫度和SOC 的影響, 試驗用鋰離子電池單體不同溫度下的開路電壓曲線如圖5 所示。

?

由圖5 可以看出, 電池單體開路電壓受溫度的影響很小, 因此可以用多項式回歸的方法, 以SOC 為變量來描述電池單體開路電壓的變化。

令開路電壓y=Uoc, x=SOC, 多項式次數為7( 多項式次數的確定是經過回歸分析、顯著性檢驗后得到) , 因此可將SOC 描述為開路電壓Uoc 的函數:

?

通過式( 5) 可求得式( 6) 中回歸系數的最小二乘估計, 于是, 得到開路電壓Uoc 與電池荷電狀態SOC的數學模型式( 7) .

?

?

圖6 所示為電池開路電壓仿真曲線與實際值的比較, 結果表明: 以不同的方式達到一定的荷電狀態時, 電池的開路電壓基本符合SOC 與開路電壓的數學模型, 誤差在1%以內, 說明通過鋰離子電池的開路電壓估算其荷電狀態( SOC) 是可行的。將式( 3) 與式( 4) 聯立, 可用電池開路電壓來描述電池組的離散度:

?

(2) 電池組靜態離散度模型的應用。

?

電池組靜態離散特性是由整體離散度和極限離散度聯合描述的。一方面給出了電池組當前離散狀態的量化指標, 并預測電池組的離散趨勢; 另一方面也為制定合理的電池管理控制策略和均衡充放電策略等提供依據。

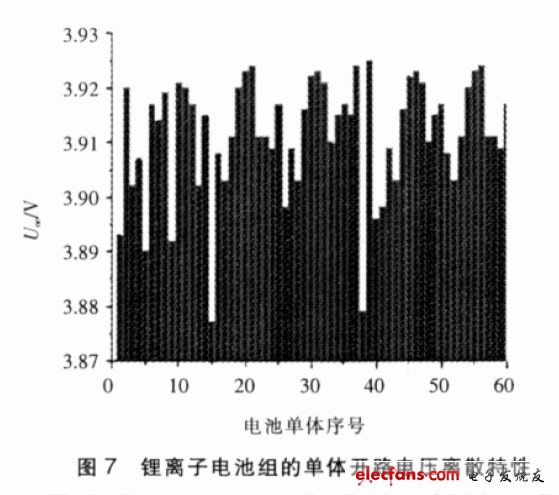

圖7 所示是鋰離子電池組整體荷電狀態為0.75時的開路電壓分布情況。

?

電池單體的平均電壓為3.9104V, 最高電壓為3.925V, 最低電壓為3.877V, 開路電壓標準偏差為0.01192V, 開路電壓極差為0.048V; 根據開路電壓與SOC 的函數關系可求得, 電池組平均SOC 為0.7493,最高SOC 為0.7711, 最低SOC 為0.6927, 整體離散度為1.89%, 電池組正向極限離散度為2.17%, 電池組負向極限離散度為5.66%.

電池組的整體離散度越大, 表示電池組整體離散愈嚴重, 更多的電池單體出現離散趨勢。大量試驗表明, 對于鋰離子電池組, 當整體離散度小于1%時,電池組一致性較好; 離散度介于1%- 3%, 電池組處于輕度離散; 離散度介于3%- 5%, 電池組處于中度離散; 當離散度高于10%時, 電池組處于重度離散,此時單體電池的性能嚴重不一致, 應考慮更換電池。

電池組的極限離散度越大, 則表明電池組中個別電池單體出現不一致的趨勢越大。正向極限離散度越大, 整組電池的充電接受能力越小; 負向極限離散度越大, 整組電池的放電能力越差。

根據上面的分析, 圖7 所示的電池組屬于輕度整體離散, 應考慮對單體15 號、單體38 號等進行更換或者補充電, 以提高該電池組的放電能力。

3.2 電池模塊的動態離散特性建模

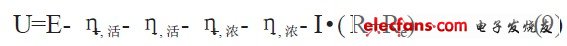

動力電池組的工作特征取決于電動汽車的動力結構型式和控制策略, 在典型的城市行駛工況中, 動力電池組處于頻繁往復的不同倍率充放電, 電池的極化電壓得不到恢復。鋰離子電池充放電時發生極化, 由于歐姆極化和正極和負極的活化極化、濃差極化的存在, 電池工作端電壓可由式( 9) 確定。

?

式中, U 為電池端電壓; E 為電池電動勢, R 為極板歐姆電阻, Re 為電解液歐姆電阻, I 為工作電流, η為過電位。從式( 9) 可以看出, 電池工作電壓主要是由電池內部極化決定的, 在串聯電池組中, 流過每個單體的電流是相同的, 但單體工作電壓之間會存在離散現象。

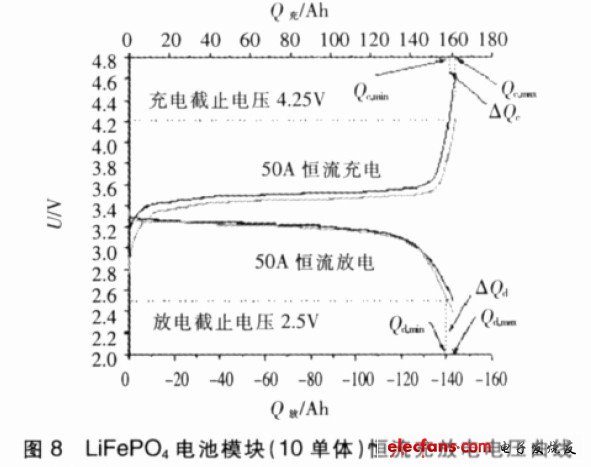

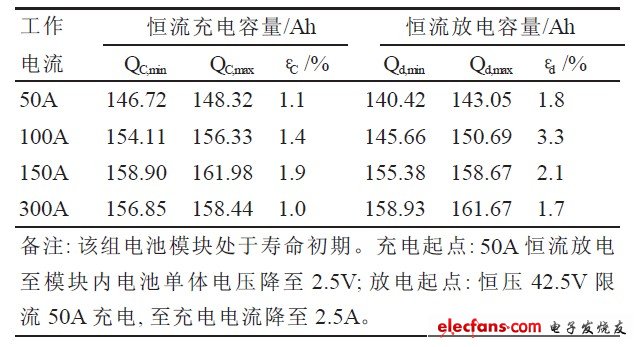

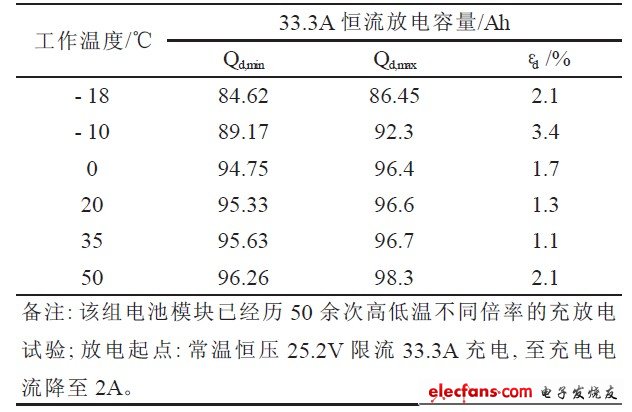

基于對兩種國產正極材料的鋰離子電池模塊進行的恒流充放電試驗, 定義了用以描述電池模塊動態離散度對電池使用性能的影響系數: 充電容量損失系數εC和放電容量損失系數εd, 參見圖8 和表1、表2.

?

表1 LiFePO4 電池模塊在不同工作電流時的容量損失

?

表2 LiMn2O4 電池模塊不同溫度時的容量損失

?

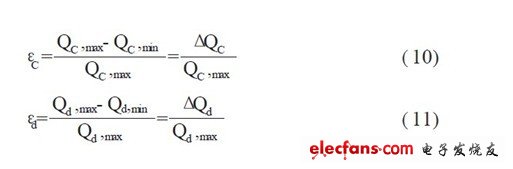

圖8 中充電部分, 顯示了電池模塊恒流充電過程中最先和最后到達充電截止電壓4.25V 的兩塊單體的電壓曲線; 在放電部分, 顯示了電池模塊恒流放電過程中最先和最后到達放電截止電壓2.5V 的兩塊單體的電壓曲線。相對于最理想的工作情況, 即電池組中單體電壓始終保持一致, 并同時到達截止電壓。Q C,min 代表實際充電容量, Q C,max 代表理想的最大充電容量, 即電池模塊內電池電壓完全一致, 同時到達最高充電截止電壓時的充電容量。Q d,min 代表實際放電可用容量, Q d,max 代表理想的最大放電容量, 即單體工作電壓完全一致, 同時到達最低截止電壓時的放電容量。由于電池單體電壓之間的離散特性, 電池組( 模塊) 的充電接收能力和放電可用容量都會有所損失。因此定義εC和εd 如下:

?

由表1 知, 對處于壽命初期的電池模塊來說, 在一個較短的時間歷程內( 1 個月) , 不同倍率充放電電流對電池模塊內動態離散度的影響是有限的。εc和εd基本穩定, 沒有較為明顯的趨勢性變化。

由表2 可以看出, 隨著溫度的升高, 鋰離子電池內部活性物質的利用率逐漸增大, 可用容量增加; 在低溫時, 由于鋰離子在碳負極材料內部擴散速度變慢, 占據嵌鋰位置的部分鋰離子無法脫嵌, 不能參與放電過程, 導致隨著溫度的下降, 電池模塊可用容量顯著減少, 但是單體電壓不一致性的相對規律幾乎不受影響。

由表1 和表2 試驗數據看出, 以上兩電池模塊的一致性表現良好。由于實驗室設備和時間限制, 沒有考察兩組電池模塊在使用壽命中后期的離散度惡化程度, 即電池深度充放電循環和擱置狀態下容量衰減帶來的離散度變化。

4 電池組均勻性的影響因素分析和控制方法

4.1 電池組均勻性的影響因素

( 1) 生產階段的因素。在生產過程中, 由于工藝和材料的問題會造成電池活性物質、隔膜、電解質等的微小差異, 使得同一工廠生產的同一批次、同一型號、同一規格的電池也不會完全一致, 這是造成電池組離散現象的最初根源。

( 2) 使用過程的影響因素。a.過充電、過放電, 電池處于在高荷電狀態( SOC>0.9) 、低荷電狀態( SOC<0.1) 下工作, 會導致電池組內部均勻性急劇惡化; b.

單體的容量、SOC 和充放電效率存在的差異; c. 溫度的影響, 包括電池組內單體與單體之間的溫度差異、單體電池自身不同部位的溫差、工作環境溫度的高低, 在短期內對電池均勻性的影響并不顯著; 但在電池壽命中后期階段的使用中, 由于兩類溫度差異的存在或者工作環境溫度長期偏離最佳使用溫度, 也會對均勻性造成不良影響; e. 各電池單體極板的腐蝕速率和自放電率的不同, 造成容量衰減的差異。

4.2 電池組均勻性的控制方法

( 1) 生產過程中對電池均勻性的控制。電池的結構設計要符合大規模機械化生產設備的要求, 通過自動化生產設備和正確的生產工藝, 尋找到能夠控制產品質量的工藝方法, 保證電池單體在內部結構和材料體系上的均勻性。

( 2) 使用過程中對電池均勻性的控制。a. 優化電池配組應用技術, 改進分選匹配技術, 保證電池組在使用壽命初期的均勻性; b. 優化電池內系統的設計,使電流密度盡可能均勻, 盡量弱化電池內部自身溫度不平衡的狀態, 確保使用過程中電池本體溫度變化一致; c. 采用盡可能減小電池接觸電阻的連接方式, 提高電池組的功率性能, 同時也可以減少電池的局部溫升; d. 準確測試每塊電池表面的冷卻風量、溫度和流速, 選擇科學、合理的通風結構, 使整個電池組的溫度場得以均勻, 以保證電池組使用過程中的環境一致性。

5 結語

運用數理統計工具對鋰離子電池組( 60 單體) 恒流放電的電壓離散度進行了統計分析, 并對該電池組的離散化程度進行了定量研究, 對于保證電池組使用過程中的安全性, 是很有意義的。

電子發燒友App

電子發燒友App

評論