本文以TMS320F2812高性能DSP控制器為核心,設計了高頻鏈逆變器的控制系統(tǒng)及部分硬件電路,該逆變電源的主電路采用全橋雙向電流源高頻鏈逆變器的拓撲結構,選擇電壓瞬時值反饋的單閉環(huán)控制方案,可實現能量的雙向流通。實驗結果表明了該控制策略的可行性及有效性。

1 高頻鏈逆變電源的拓撲和原理

全橋雙向電流源高頻鏈逆變器的主電路拓撲結構如圖1所示,它由高頻逆變器、高頻變壓器和周波變換器3部分組成。工作時,按能量傳遞方向來看,該逆變器工作在兩個不同狀態(tài)。當輸入電源向負載傳遞功率時,高頻鏈逆變器將直流電壓能源變換為脈動的電流能量存儲在儲能式高頻變壓器中,周波變換器將該高頻脈動電流低頻解調,經濾波后得到低頻交流電,供電給負載。負載向輸入電源回饋能量時,高頻逆變器工作在整流狀態(tài),周波變換器工作在調制狀態(tài)。

全橋雙向電流源高頻鏈逆變器是以反激式(Flyback)功率變換器的拓撲結構為基礎的。按照輸出電壓uo和輸出電流io的極性劃分,該逆變器具有4種工作模式A,B,C,D,每一種工作模式的結構拓撲都相當于一個Flyback功率變換器,而且對于不同的負載,逆變器的工作模式順序不同。

當uo>0,io>0時,逆變器工作在模式A,VM1和VM4高頻斬波,VM5常通。Ui,L1,L2,VM1,VM4,VM5,VD6,C,Z構成一個Flyback變換器,電源Ui向負載Z傳輸能量。

當uo<0,io>0時,逆變器工作在模式B,VM5高頻斬波,VM6常通。Li,L1,L2,VM5,VM6,VD1,VD2,VD3,VD4,C,Z構成一個Flyback變換器,負載Z向電源Ui回饋能量。

當uo<0,io<0時,逆變器工作在模式C,VM2和VM3高頻斬波,VM6常通。Ui,L1,L2,VM2,VM3,VM6,VD5,C,Z構成一個Flyback變換器,電源Ui向負載Z傳輸能量。

當uo>0,io<0時,逆變器工作在模式D,VM6高頻斬波,VM5常通。Ui,L1,L2,VM5,VM6,VD1,VD2,VD3,VD4,C,Z構成一個Flyback變換器,負載Z向電源Ui回饋能量。

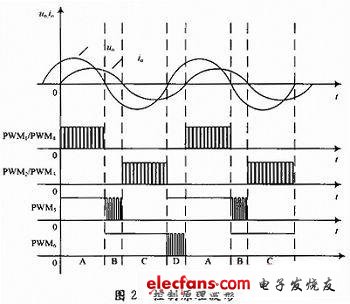

當逆變器帶感性負載時,輸出電流的基波分量io落后于輸出電壓uo,其控制原理波形如圖2所示。從圖中可以清晰地看到,控制原理波形與上述4種工作模式是一一對應的。逆變器工作順序為A→B→C→D。

2 高頻鏈逆變電源控制系統(tǒng)

2.1 控制系統(tǒng)的總體結構

控制系統(tǒng)以TMS320F2812為核心,主要包括電壓模擬量采樣電路、電壓電流過零信號檢測電路和MOSFET驅動電路等。現場采集到的電壓模擬量經過模擬信號調理電路送入DSP的ADC單元,由DSP定時采樣并完成A/D轉換,DSP將A/D轉換后的數據與參考正弦電壓信號做比較得到誤差信號,再根據DSP捕獲單元捕獲到的系統(tǒng)輸出電壓電流過零信號情況,輸出脈沖信號至驅動電路,完成對主電路的控制。

2.2 控制系統(tǒng)的硬件電路

2.2.1 電壓、電流檢測及調理電路

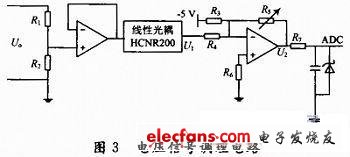

系統(tǒng)需要檢測輸出電壓的瞬時值及輸出電壓過零信號和輸出電流過零信號,作為反饋變量至DSP。系統(tǒng)輸出電壓采集電路使用線性光耦HCNR200實現隔離采樣。HCNR200具有高線性度、低成本、高穩(wěn)定度及可靈活設計等優(yōu)點,適合采樣電路的工作要求。該電壓采集系統(tǒng)中,先將輸出電壓分壓,然后經過線性光耦HCNR200實現反相采集信號,幅值為1;再經過反相比例加法器使得采集到的交流電壓信號大小在0~2.5 V之間,中心值為1.25 V;再經過限幅保護送至DSP的A/D端。電壓檢測電路圖如圖3所示。

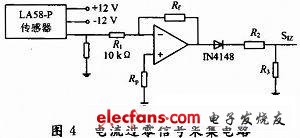

輸出電流過零信號采集電路的主要原理是利用運算放大器的飽和截止特性,將電流霍爾傳感器LA58-P采集到的電流信號反相比例放大,通過選擇較大的放大倍數,使運算放大器工作在飽和狀態(tài),這時輸出波形近似雙極性方波,再經過IN4148二極管整形及分壓后得到幅值為3.3 V單極性方波,送至DSP的I/O接口,電路如圖4所示。輸出電壓過零信號采集電路與之相似,只是換用線性光耦HCNR200采集電壓信號而已。

2.2.2 馬區(qū)動電路

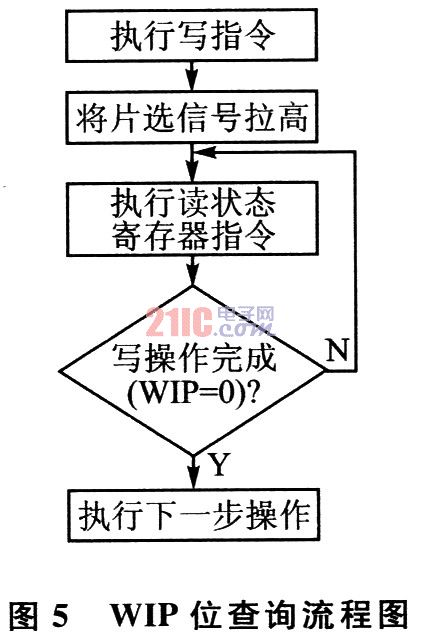

DSP控制單元輸出的SPWM信號需經過隔離驅動模塊再送至MOSFET的柵極,實現對MOSFET開斷的控制。驅動電路有很多種,該系統(tǒng)中的驅動電路采用集成芯片IR2110完成。IR2110內部應用自舉技術實現同一集成電路可同時輸出2個驅動逆變橋中高壓側與低壓側的通道信號,工作電壓可達500 V,特別適合橋式電路的驅動。IR2110設計和使用都非常方便,其電路接線圖如圖5所示。其中,引腳HIN及引腳LIN分別為驅動逆變橋中同支路上下兩個MOSFET功率管驅動脈沖信號的輸入端,接DSP控制器發(fā)出的2路驅動脈沖信號。低壓側通道門極驅動輸出VCC提供電源,高壓側通道門極驅動輸出由VB供電。15 V電源接至引腳VCC,自舉電容C2負極接至VS(高壓側浮動地)一腳,正極接至浮動電源VB上,+15 V電源通過快恢復二極管對自舉電容充電,為高壓側通道HO供電,自舉電容C2使高壓側電源獲得一個高于VR的電壓。自舉電容C2的取值取決于開關頻率、占空比和功率等,對于5 kHz以上的開關應用,通常采用0.1μF的電容。

2.3 控制系統(tǒng)的軟件設計

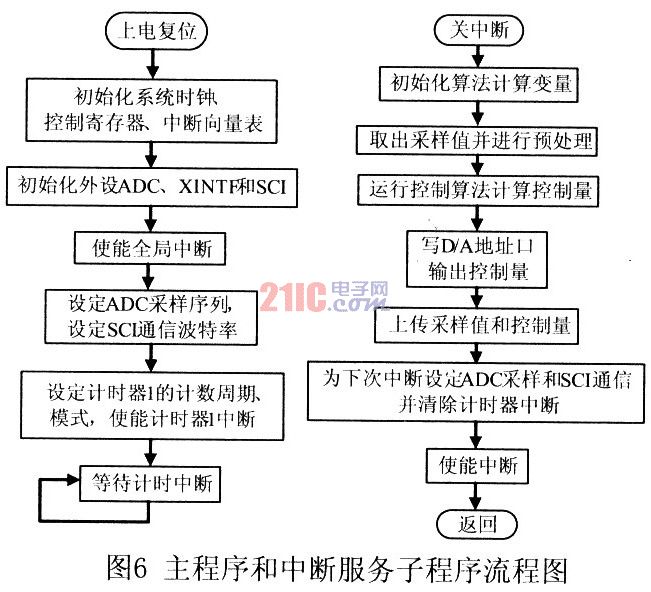

在設計軟件框架時,本著模塊化、子程序化的設計思想,根據程序所實現功能的不同,將其分為4個模塊:主程序模塊、周期中斷模塊、ADC中斷模塊和CAP中斷模塊。圖6為控制系統(tǒng)的主流程圖。

在主程序模塊中,對各個模塊進行初始化,調節(jié)計算程序和其他程序。初始化程序中先將6個復用的I/O引腳設置為PWM波輸出引腳,再對其他寄存器進行初始化。在完成所有的初始化工作后,使能以下所需中斷。CAP中斷對輸出電流電壓的極性進行判斷,用變量Flag_I和Flag_U作為標志,以判斷逆變器的工作模式;A/D中斷中將采樣值轉換成算法運算所需的實際值,與參考信號做比較,得到誤差信號;T2周期中斷實時根據所更新的誤差信號對脈沖寬度進行調整,更新比較寄存器中的數值。主要寄存器的設置如下:

PWM信號的產生用到了EVA的兩個通用計時器和全比較單元。其中,通用定時器GP1用于產生對稱三角載波;GP2用于觸發(fā)定時器中斷程序,以調整占空比。PWM波形的產生所需要的對事件管理器用寄存器主要有以下幾個:

(1)設置周期寄存器T1PR和T2PR

設定功率管的開關頻率為20 kHz,則三角波載波頻率為20 kHz,系統(tǒng)時鐘頻率為150 MHz。T1定時器的計數方式采用連續(xù)增減模式,則T1PR的值可由以下式子計算得到。

?

解得T1PR=3 750。

GP2觸發(fā)定時器的中斷頻率為20 kHz,系統(tǒng)時鐘頻率為150 MHz,T2定時器的計數方式采用連續(xù)增模式,則T2PR=7 500。

(2)設置當前全比較寄存器CMPRx的值(采用對稱規(guī)則采樣法)

設三角載波的幅值為1,周期為Tc。正弦信號為ur=sinωrt,若采用對稱規(guī)則采樣法,則得到的正弦脈沖寬度為δ=Tcsinωrti。其中,ti為三角載波過零點。為了減小CPU的負擔及滿足實時性的需求,SPWM邏輯驅動信號采用查表法產生。將控制系統(tǒng)中所需的正弦基準信號制作成一個正弦數據表供查用,根據以上設計參數,一個周期內需要400點,故占空比的寬度值Duty為:

Duty=T1PR×2sin[n]

若比較方式控制寄存器ACTRA配置PWM1~PWM6均為高有效時,根據全橋雙向電流源高頻鏈逆變器的控制方式,VM1和VM4的控制脈沖由CMPR1控制,設變量

?

3 實驗結果分析

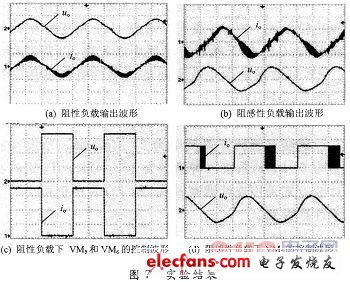

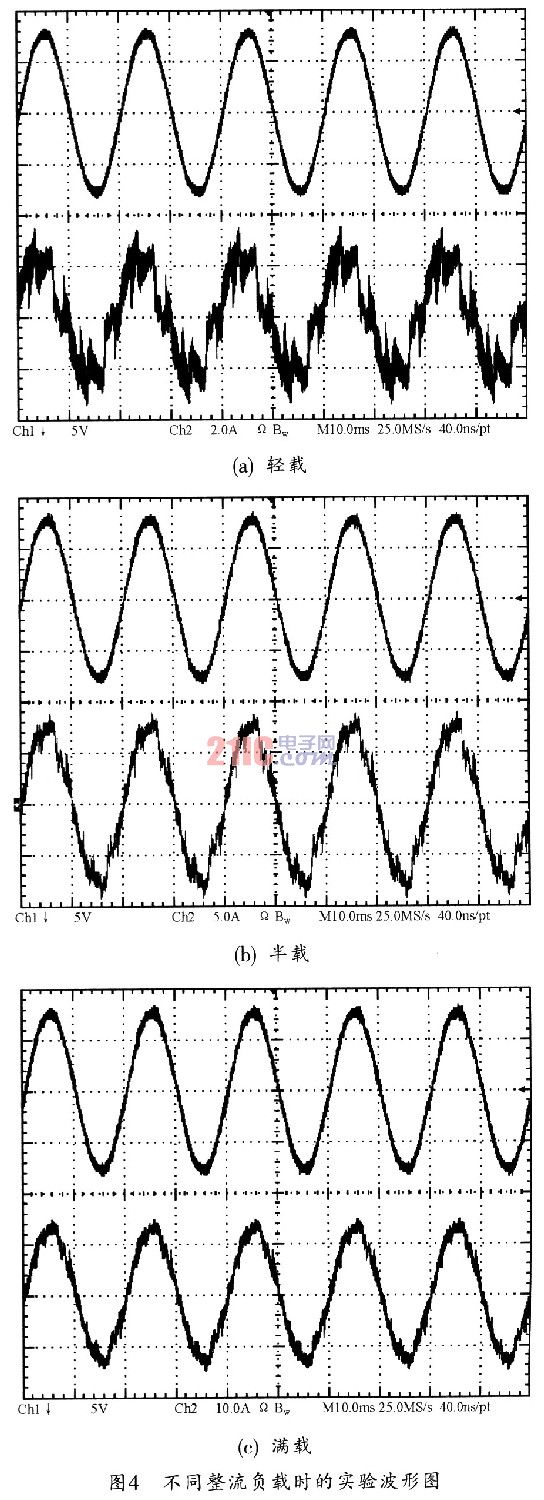

對系統(tǒng)進行實驗分析,實驗樣機參數為:輸入直流電壓為24 V,輸出電壓為220 V正弦交流電,輸出額定容量為250 VA。VM1~VM4采用MOSFET,型號為IRF2807;VM5,VM6采用MOSFET,型號為IRFPF50。高頻變壓器的磁芯為PC40 EE42/21/20,初級繞組為8匝,采用AWG#18導線5根并繞;次級繞組為127匝,采用AWG#20導線。如圖7所示。

可以看出,在純阻性負載的情況下,uo,io的極性相同,VM5和VM6處于工頻開關狀態(tài),兩個開關管一直處于互補工作狀態(tài),能量僅從輸入電源流向負載。在阻感性負載時,io落后于uo,功率管VM5處于高頻開關狀態(tài),實現了能量的雙向流通。當逆變器帶純阻負載時,測得的逆變器的效率為83.4%。從實驗結果驗證了該控制策略的可行性和有效性及高效率性。

4 結語

本文基于TMS320F2812設計了全數字化控制的高頻鏈逆變電源系統(tǒng),主電路采用全橋雙向電流源高頻鏈逆變器拓撲結構,控制方案采取電壓瞬時值反饋,控制方案簡單。實驗結果驗證了全橋雙向電流源高頻鏈逆變電路在阻性負載和感性負載下的可行性。該逆變器能實現能量的雙向流動,具有變換效率高,體積小,重量輕等優(yōu)點,具有良好的應用前景。

電子發(fā)燒友App

電子發(fā)燒友App

評論