一、電動汽車充電器電路拓撲的設計考慮

摘要:對電動汽車車載電池的充電器進行了討論。根據SAE J?1773對感應耦合器設計標準的規定,及不同的充電模式,給出了多種備選設計方案,并針對不同的充電模式、充電等級,給出了最適合的電路拓撲方案。

關鍵詞:電動汽車;充電器;拓撲選擇

0??? 引言

??? 早在20世紀初期,在歐洲和美國的轎車驅動系統上,曾使用過電力驅動系統,當時的電動車已取代了昔日的馬車和自行車成為主要交通工具。電動汽車所具有的舒適、干凈、無噪聲,污染很小等優點曾一度使人們認為這將是交通工具的一個巨大革新。但由于當時電池等關鍵技術的困擾,以及燃油車的發展,100年來電動汽車的開發一直受到限制。

??? 隨著現代高新技術的發展和當今世界環境、能源兩大難題的日益突出,電力驅動車輛又成為汽車工業研究、開發和使用的熱點。世界各國從20世紀80年代開始,掀起了大規模的開發電動汽車的高潮。但電動汽車的市場化一直受到一些關鍵技術的困擾。其中,比較突出的一個問題就是確保電動汽車電池組安全、高效、用戶友好、牢固、性價比高的充電技術[1][2]。

1??? 充電技術

??? 電動汽車電池充電是電動汽車投入市場前,必須解決的關鍵技術之一。電動汽車電池充電一般采用兩種基本方法:接觸式充電和感應耦合式充電。

1.1??? 接觸式充電

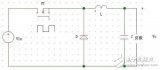

??? 接觸式充電方式采用傳統的接觸器,使用者把充電源接頭連接到汽車上。其典型示例如圖1所示。這種方式的缺陷是:導體裸露在外面,不安全。而且會因多次插拔操作,引起機械磨損,導致接觸松動,不能有效傳輸電能。

圖1??? 接觸式充電示意圖

1.2??? 感應耦合式充電

??? 感應耦合式充電方式,即充電源和汽車接受裝置之間不采用直接電接觸的方式,而采用由分離的高頻變壓器組合而成,通過感應耦合,無接觸式地傳輸能量。采用感應耦合式充電方式,可以解決接觸式充電方式的缺陷[3][4]。

??? 圖2給出電動汽車感應耦合充電系統的簡化功率流圖。圖中,輸入電網交流電經過整流后,通過高頻逆變環節,經電纜傳輸通過感應耦合器后,傳送到電動汽車輸入端,再經過整流濾波環節,給電動汽車車載蓄電池充電。

圖2??? EV感應耦合充電系統簡化功率流圖

??? 感應耦合充電方式還可進一步設計成無須人員介入的全自動充電方式。即感應耦合器的磁耦合裝置原副邊之間分開更大距離,充電源安裝在某一固定地點,一旦汽車停靠在這一固定區域位置上,就可以無接觸式地接受充電源的能量,實現感應充電,從而無須汽車用戶或充電站工作人員的介入,實現了全自動充電。

2??? 感應耦合充電標準—SAE J-1773

??? 為實現電動汽車市場化,美國汽車工程協會根據系統要求,制定了相應的標準。其中,針對電動汽車的充電器,制定了SAE J-1772和SAE J-1773兩種充電標準,分別對應于接觸式充電方式和感應耦合充電方式。電動汽車充電系統制造商在設計研制及生產電動汽車充電器中,必須符合這些標準。

??? SAE J-1773標準給出了對美國境內電動汽車感應充電耦合器最小實際尺寸及電氣性能的要求。

??? 充電耦合器由兩部分組成:耦合器和汽車插座。其組合相當于工作在80~300kHz頻率之間的原副邊分離的變壓器。

??? 對于感應耦合式電動汽車充電,SAEJ-1773推薦采用三種充電方式,如表1所示。對于不同的充電方式,充電器的設計也會相應地不同。其中,最常用的方式是家用充電方式,充電器功率為6.6kW,更高功率級的充電器一般用于充電站等場合。

表1??? SAEJ-1773推薦采用的三種充電模式

?

| 充電模式 | 充電方式 | 功率等級 | 電網輸入 |

|---|---|---|---|

| 模式1 | 應急充電 | 1.5kW | AC120V,15A單相 |

| 模式2 | 家用充電 | 6.6kW | AC230V,40A單相 |

| 模式3 | 充電站充電 | 25~160kW | AC208~600V三相 |

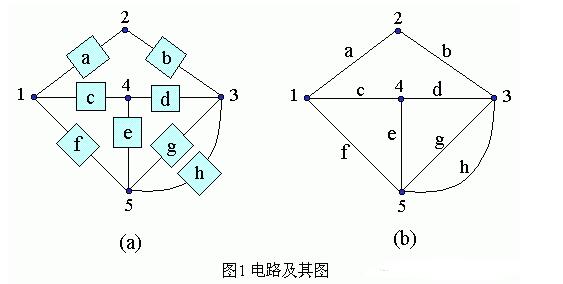

??? 根據SAE J-1773標準,感應耦合器可以用圖3所示的等效電路模型來表示。對應的元件值列于表2中。

圖3??? 感應耦合器等效電路模型

表2??? 充電用感應耦合器等效電路模型元件值

?

| fmin(100kHz) | fmax(350kHz) | |

|---|---|---|

| Rpmax/mΩ | 20 | 40 |

| Lp±10%/μH | 0.8 | 0.5 |

| Rsmax/kΩ | 1.6 | 1.3 |

| Ls±10%/μH | 45 | 55 |

| Rmmin/mΩ | 20 | 40 |

| Lm±10%/μΗ | 0.8 | 0.5 |

| Cs/μF | 0.02 | 0.02 |

| 匝比 | 4:4 | 4:4 |

| 每匝電壓/V | 100 | 100 |

| 耦合效率/% | ≮99.5 | ≮99.5 |

| 絕緣電阻/MΩ | 100 | 100 |

| 最大充電電流/A | 400 | 400 |

| 最大充電電壓/V | 474 | 474 |

??? 變壓器原副邊分離,具有較大的氣隙,屬于松耦合磁件,磁化電感相對較小,在設計變換器時,必須充分考慮這一較小磁化電感對電路設計的影響[5]。

??? 在設計中仍須考慮功率傳輸電纜。雖然SAE J-1773標準中沒有列入這一項,但在實際設計中必須考慮功率傳輸電纜的體積、重量和等效電路。由于傳輸電纜的尺寸主要與傳輸電流的等級有關,因而,減小充電電流可以相應地減小電纜尺寸。為了使電纜功率損耗最小,可以采用同軸電纜,在工作頻率段進行優化。此外,電纜會引入附加阻抗,增大變壓器的等效漏感,在功率級的設計中,必須考慮其影響。對于5m長的同軸電纜,典型的電阻和電感值為:Rcable=30mΩ;Lcable=0.5~1μH。

3??? 對感應耦合充電變換器的要求

??? 根據SAE J-1773標準給出的感應耦合器等效電路,連接電纜和電池負載的特性,可以得出感應耦合充電變換器應當滿足以下設計標準。

3.1??? 電流源高頻鏈

??? 感應耦合充電變換器的副邊濾波電路安裝在電動汽車上,因而,濾波環節采用容性濾波電路將簡化車載電路,從而減輕整個電動汽車的重量。對于容性濾波環節,變換器應當為高頻電流源特性。此外,這種電流源型電路對變換器工作頻率變化和功率等級變化的敏感程度相對較小,因而,比較容易同時考慮三種充電模式進行電路設計。而且,副邊采用容性濾波電路,副邊二極管無須采用過壓箝位措施。

3.2??? 主開關器件的軟開關

??? 感應耦合充電變換器的高頻化可以減小感應耦合器及車載濾波元件的體積重量,實現電源系統的小型化。但隨著頻率的不斷增高,采用硬開關工作方式的變換器,其開關損耗將大大增高,降低了變換器效率。因而,為了實現更高頻率、更高功率級的充電,必須保證主開關器件的軟開關,減小開關損耗。

3.3??? 恒頻或窄頻率變化范圍工作

??? 感應耦合充電變換器工作于恒頻或窄頻率變化范圍有利于磁性元件及濾波電容的優化設計,同時,必須避免工作在無線電帶寬,嚴格控制這個區域的電磁干擾。對于變頻工作,輕載對應高頻工作,重載對應低頻工作,有利于不同負載情況下的效率一致。

3.4??? 寬負載范圍工作

??? 感應耦合充電變換器應當能夠在寬負載范圍內安全工作,包括開路和短路的極限情況。此外,變換器也應當能夠工作在涓流充電或均衡充電等模式下。在這些模式下,變換器都應當能保證較高的效率。

3.5??? 感應耦合器的匝比

??? 原副邊匝比大可以使得原邊電流小,從而可采用更細線徑的功率傳輸電纜,更低電流定額的功率器件,效率獲得提升。

3.6??? 輸入單位功率因數

??? 感應耦合充電變換器工作在高頻,會對電網造成諧波污染。感應充電技術要得到公眾認可,獲得廣泛使用,必須采取有效措施,如功率因數校正或無功補償等技術,限制電動汽車感應耦合充電變換器進入電網的總諧波量。就目前而言,充電變換器必須滿足IEEE519?1992標準或類似的標準。要滿足這些標準,加大了感應耦合充電變換器輸入部分及整機的復雜程度,增加了成本。而且,根據不同充電等級要求,感應耦合充電變換器可以選擇兩級結構(前級為PFC+后級為充電器電路)或PFC功能與充電功能一體化的單級電路。

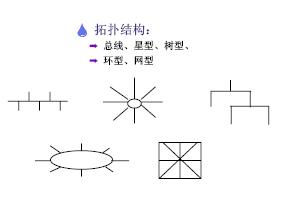

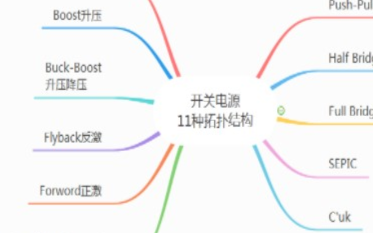

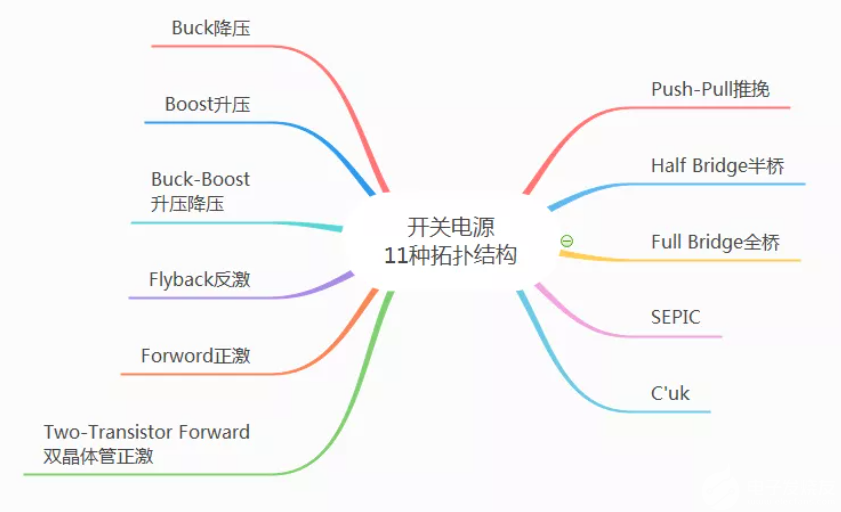

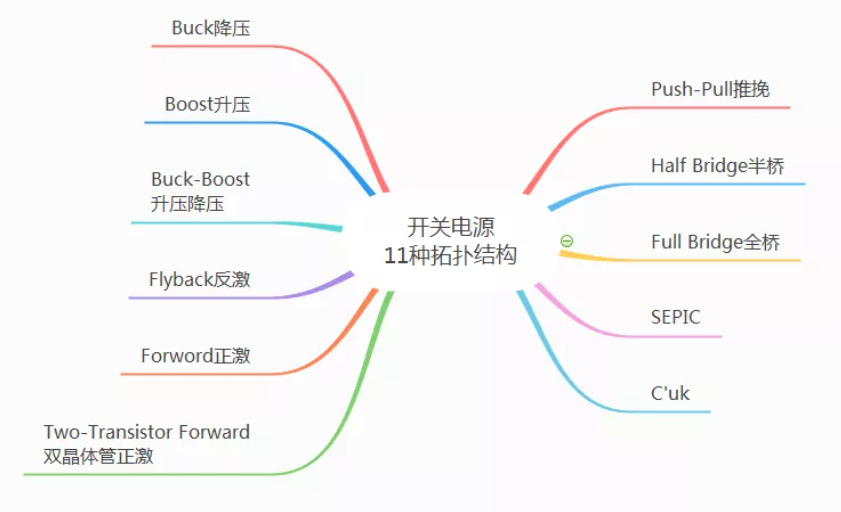

4??? 變換器拓撲選擇

??? 根據SAE J-1773給出的感應耦合器等效電路元件值,及上述的設計考慮,這里對適用于三種不同充電模式的變換器拓撲進行了考察。

??? 如圖2所示,電動汽車車載部分包括感應耦合器的插孔部分及AC/DC整流及容性濾波電路。首先,對直接連接電容濾波的整流電路進行考察。適合采用的整流方式有半波整流,中心抽頭全波整流及全橋整流。其中,半波整流對變壓器的利用率低;全波整流需要副邊為中心抽頭連接的兩個繞組,增加了車載電路的重量和體積;全橋整流對變壓器利用率高,比較適合用于這種場合。

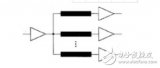

??? 圖4給出基于以上考慮的感應耦合充電變換器原理框圖。圖中,輸出整流采用全橋整流電路,輸出濾波器采用電容濾波,輸入端采用了PFC電路以限制進入電網的總諧波量不會超標,這里采用的是單獨設計的PFC級。低功率時,PFC也可與主充電變換器合為帶PFC功能的一體化充電電路。

圖4??? 感應耦合充電變換器原理框圖

??? 如前所述,充電器設計中很重要的一個考慮是感應耦合器匝比的合理選取。為使設計標準化,按3種充電模式設計的感應耦合充電變換器都必須能夠采用相同的電動汽車插座。限制充電器高頻變壓器副邊匝數的因素包括功率范圍寬,電氣設計限制和機械設計限制。典型的耦合器設計其副邊匝數為4匝。對于低充電等級,一般采用1∶1的匝比,對于高充電等級,一般采用2∶1的匝比。

??? 對于30kW·h以內的儲能能力,隨充電狀態不同,電動汽車電池電壓在DC 200~450V范圍內變化,變換器拓撲應當能夠在這一電池電壓變化范圍內提供所需的充電電流。

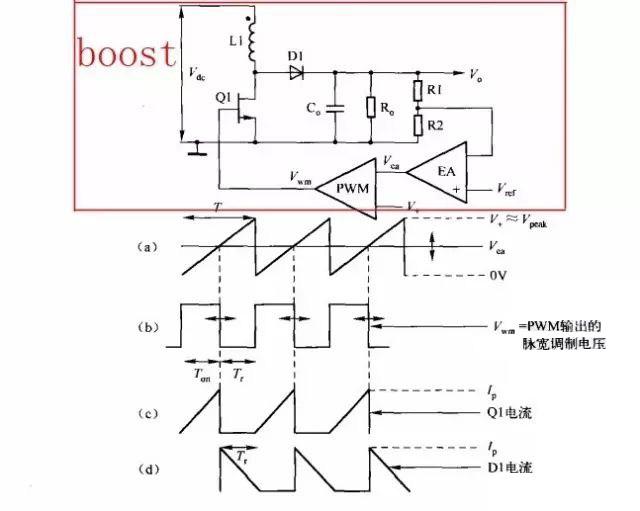

4.1??? 充電模式1

??? 這是電動汽車的一種應急充電模式,充電較慢。按這種模式設計的充電器通常隨電動汽車攜帶,在沒有標準充電器的情況下使用,從而必須體積小,重量輕,并且成本低。根據這些要求,可采用單級高功率因數變換器,降低整機體積,重量,降低成本,獲得較高的整機效率。圖5給出一種備選方案:兩個開關管的隔離式Boost變換器[6]。在不采用輔助開關時,單級Boost級電路提供PFC功能并調節輸出電壓。當輸入電壓為AC 120V時,輸入電壓峰值為170V,由于變壓器副邊匝數為4匝,輸出電壓的調節范圍為DC 200~400V,因而變壓器可以采用1∶1的匝比,原邊繞組均采用4匝線圈。典型的電壓電流波形如圖6所示。

圖5??? 兩個開關管的隔離式Boost變換器

圖6??? 電壓電流波形

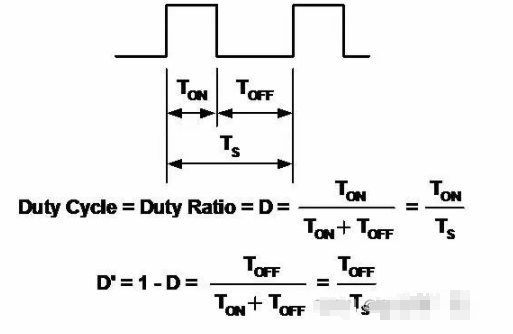

??? 當原邊開關管S1及S2均開通時,能量儲存在輸入濾波電感中,同時輸出整流管處于關斷態。當開關管S1及S2中任一個開關管關斷時,儲存能量通過原邊繞組傳輸到副邊。由于變換器的對稱工作,變壓器磁通得以復位平衡。

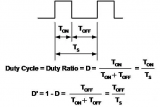

??? 為使輸入電感伏秒積平衡,必須滿足(1)

??? Vinmax≤VB(1-Dmin)??? (1)

??? 假定變壓器匝比為1∶1,最大輸入電壓為170V,則輸出電壓為DC 200V時占空比為0.15,輸出電壓為DC 475V時占空比為0.5。如圖5所示,主開關管上的電壓應力為2VB。當輸出電壓為DC 400V時,開關管電壓應力是DC 800V,這一電壓應力相當高。而且,由于傳輸電纜和感應耦合器的漏感,器件電壓應力可能會更高。為了限制器件最大電壓應力,可以采用圖5所示的無損吸收電路。但無論是在哪種情況下,都必須采用1200V電壓定額的器件。因高耐壓的MOSFET的導通電阻較高,導通損耗就會很大。因而,要考慮采用低導通壓降的高壓IGBT。但IGBT器件開關損耗也限制了開關頻率的提高。

??? 開關管的平均電流為

??? ISavg=ILavg??? (2)

??? 對于1.5kW功率等級,輸入電流有效值為15A,平均開關電流是13A,峰值電流為22A,需要電流定額至少為30A的開關器件。盡管這個方案提供了比較簡單的單級功率變換,但也存在一些缺陷,如半導體器件承受的電壓應力較高、輸出電壓調節性能差,輸出電流紋波大。

??? 為了降低器件的開關損耗,可以采用圖5所示的軟開關電路。給MOSFET設計的關斷延時確保了IGBT的ZVS關斷。在電流上升模式中,MOSFET分擔了輸出濾波電流,其電壓應力為IGBT的一半。從而,可以采用600V的器件。同時,因關斷損耗的降低,開關頻率得以提高。

??? 另一個降低器件電壓定額的方案是采用兩級變換結構。前級PFC校正環節可以采用帶有軟開關功能的Boost變換器,允許高頻工作。后級DC/DC功率變換級,可以采用半橋串聯諧振變換器,提供高頻電流鏈。圖7給出了適用于充電模式1的兩級功率變換電路結構圖。

圖7??? 充電模式1采用的兩級功率變換電路結構

??? 若輸入電網電壓是AC 115V,為了降低DC/DC變換器的電流定額,輸出電壓可以提升到DC 450V。這樣Boost級功率開關管可以采用500~600V的MOSFET,半橋變換器的開關器件可以采用300~400V的MOSFET。由于采用半橋工作,感應耦合器可以采用1∶2的匝比。若原邊繞組為4匝,則副邊繞組為8匝。Boost開關管的電流定額是30A,而半橋變換器開關管的電流定額是20A。

4.2??? 充電模式2

??? 這是電動汽車的一種正常充電模式,充電過程一般在家庭和公共場所進行,要求給使用者提供良好的使用界面。

??? 充電模式2的充電功率等級是6.6kW。230V/30A規格的標準電網電源足以給這種負載供電。其典型的充電時間為5~8h。

??? 與充電模式1中充電功率變換器相類似,充電模式2也可采用單級AC/DC變換器。但由于帶PFC功能的單級變換器,開關管的峰值電流很高,因而最好采用兩級變換器。其中,PFC級可采用傳統的Boost升壓型電路,開關管采用軟開關或硬開關均可。但為了提高效率,更傾向于選擇軟開關Boost變換器。圖8給出兩種采用無損吸收電路的軟開管Boost變換器主電路功率級。圖9給出兩種采用有源開關輔助電路的軟開管Boost變換器功率級[7][8]。

(a)??? 無損吸收電路之一

(b)??? 無損吸收電路之二

圖8??? 采用無損吸收電路的軟開管Boost變換器

(a)??? ZCT

(b)??? ZVT

圖9??? 采用有源開關輔助電路的軟開管Boost變換器功率級

??? 若電網輸入電壓為230V,則輸出電壓可以調節到400V以上。這使得后級變換器的設計變得容易,感應耦合器可以取1∶1的匝比。因此,如果電池最高電壓為400V,則前級輸出電壓可以采用DC450V。

??? 與采用帶附加有源開關輔助電路的軟開管Boost變換器功率級相比,無損吸收軟開管Boost變換器功率級因無需有源器件,因而更具優勢。特別是圖8(b),因其開關管的關斷dv/dt得到了控制,開通為零電壓開通,且主開關管上的電壓應力為輸出電壓,因而整機性能得到大大改進。圖10給出無損吸收電路的典型波形。

圖10??? 無損吸收電路的典型波形

??? 對于6.6kW的功率定額,450V的輸出電壓,需要采用600V/60A的MOSFET。可根據應用場合需要,整機設計可選擇單模塊或多模塊并聯方案。

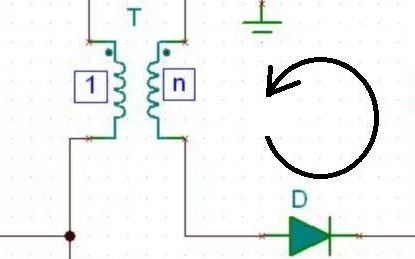

??? 對于后級DC/DC變換器,由于輸入輸出均為容性濾波器,因此,只有具有電流源特性的高頻變換器適用。以下幾種有大電感與變壓器原邊相串聯的拓撲適合采用。其中一種形式是圖11所示的全橋型變換器。

圖11??? 全橋型充電變換器

??? 原邊電路中采用串聯電感,從而感應耦合器的漏感被有效利用起來,磁化電感也可利用來擴大變換器ZVS的工作范圍。對于450V的輸入總線電壓,可以采用1∶1的匝比,也即原邊繞組和副邊繞組均采用4匝線圈。

??? 橋式結構的變換器拓撲的缺點之一是峰值電流較高,特別在低壓輸入時峰值特別高。此外對應輕載時,變換器進入斷續工作狀態,主開關管的開通損耗增加,調節特性變差。因而,通常要保證一個最小負載電流,確保ZVS。

??? 另一類具有高頻電流源特性的變換器拓撲是諧振變換器。文獻[8]對這些變換器拓撲進行了分類,分為電流型和電壓型。在電流型變換器中,變換器由電流源供電。在這類拓撲中,電流得到有效的控制。但其缺陷是開關管上承受的電壓未得到有效控制。因為,大多數功率器件對過流的承受能力比過壓的承受能力要強。

??? 另外,在電壓源型變換器中,開關器件的電壓得到很好的限制,但在全橋和半橋拓撲中,卻可能會因擊穿損壞。這些變換器通常被分為串聯、并聯和串并聯諧振3種類型。

??? 圖12給出這些基本的諧振變換器拓撲示意圖。在串聯諧振變換器中,諧振電感與變壓器原邊串聯,而其他類型變換器中,電容與變壓器串聯。只有串聯諧振變換器是硬電流源特性,而其他類型變換器是硬電壓源型。

圖12??? 諧振變換器拓撲

??? 為了有效利用感應耦合器磁化電感和匝間電容,可以采用不同的串聯諧振變換器。一種拓撲形式是圖13所示的串并聯LLCC諧振變換器。另外一些諧振變換器也可考慮。如前所述,匝間電容、磁化電感和漏感均得到了充分利用。這一方案因變換器和感應耦合器得到了很好的匹配,頗具吸引力。

圖13??? 串并聯LLCC諧振變換器

??? 該變換器可以工作于高于諧振頻率的ZVS狀態,或低于諧振頻率的ZCS狀態,如圖14所示。輸出電壓可采用變頻控制。然而,為了優化感應耦合器性能,一般設計為高頻對應于輕載工作,低頻對應于重載工作,從而在頻率變化范圍內,變換器的開關損耗基本保持恒定。

圖14??? 串并聯諧振的兩種軟開關工作模式

??? 由于并聯諧振電路的升壓特性,最大的變換器電壓增益稍大于1。對于輸入電壓450V,輸出電壓400V,可用1∶1的匝比。這種變換器輕載工作時輸出電壓控制特性比較差,需要采用其他的一些控制技術。一種方案是使用輸入Boost級調節輸出電壓,另一種方案是采用PWM或移相控制。這兩種控制技術在相關文獻中都有較詳細的介紹。

電子發燒友App

電子發燒友App

評論