1 前言

目前,影響燃料電池推廣應用的因素除了加氫站等基礎設施和法規等有待配套完善外,燃料電池的成本、耐久性、低溫性能以及功率密度等仍有待提高。電堆作為燃料電池核心部件,是對外功率輸出的核心,其成本約占燃料電池系統總成本的42%~62%所以電堆的開發對燃料電池推廣應用至關重要。

目前,國內的燃料電池電堆已經部分實現了國產化,其中以新源動力以及上海捷氫等為代表的公司,通過自主研發,已經掌握了自主燃料電池電堆的設計和制造技術。廣東國鴻等通過合作或引進的方式,也實現了電堆的量產。但總體來看,與巴拉德、豐田和本田等公司的下一代產品仍有一定差距。電堆的整個誕生流程主要包括產品需求定義、設計目標確定、參數化設計、仿真計算、電堆制備及優化、測試驗證6個方面。

2 燃料電池電堆設計開發關鍵技術

2.1 需求定義

與傳統內燃機相似,整車的功率需求、壽命、空間尺寸、成本等是燃料電池電堆的初始設計輸入。燃料電池電堆的設計及改進方向,目前就是向傳統內燃機看齊,力爭在各方面縮小與內燃機的差距,進而突破阻礙其推廣應用的掣肘。

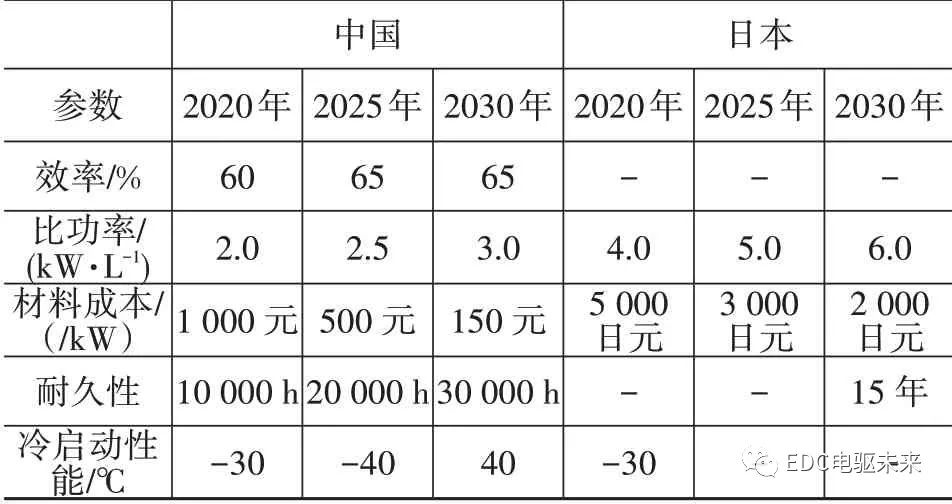

針對不同的車型及工況需求,燃料電池的電堆設計存在些許差異。如DOE預計,2025年,重型車將由3 個電堆并聯組成391 kW 的燃料電池系統,中型車由2 個電堆并聯組成202 kW 的系統。結合美國、歐洲、日本、韓國以及中國的燃料電池相關規劃中的內容,針對商用車燃料電池電堆的設計目標,可歸納總結如表1。

表1 各國燃料電池相關規劃中電堆性能指標

基于整車對電堆的實際使用需求,結合空氣供給系統中空壓機、燃料供給系統中氫氣循環泵、冷卻系統中散熱器、電控系統中DC/DC 等關鍵部件的性能參數,考慮與擬開發電堆的匹配性后,即可基本鎖定燃料電池電堆的邊界設計條件。

2.2 電堆整體尺寸參數設計

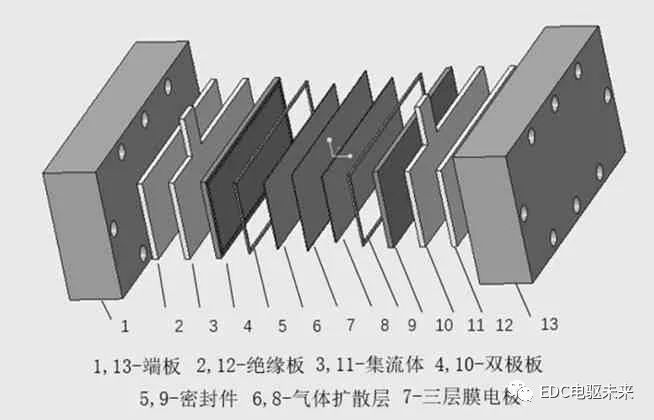

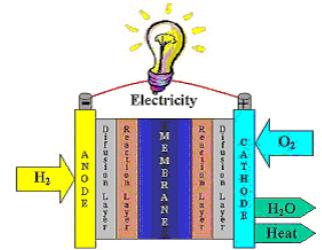

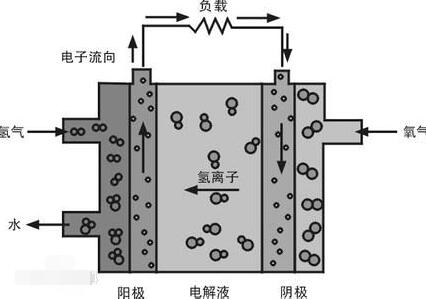

燃料電池電堆的設計邊界條件確定后,即可開展電堆的詳細設計過程,其中包括燃料電堆各組件的材料、尺寸、性能指標、電堆的密封及封裝方式等。燃料電池電堆由承壓端板、絕緣板、密封件、雙極板、氣體擴散層、MEA 以及緊固件等組成,具體見圖1。電堆設計應基于對燃料電池電堆原理的掌握,基于相關部件的性能和成本掌握,綜合考慮工藝的可實施性。

圖1 燃料電池組成示意

2.2.1 雙極板

雙極板的設計首先應基于燃料電池電堆的實際使用如耐久性等,確定電堆雙極板材料的使用類型。金屬板相對更薄,體積功率密度更高,但耐久性相對差,更適用于乘用車。而石墨板耐久性更高,可應用于具有更大布置空間的商用車。雙極板的厚度、流道深度、寬度、傾角和總體長度、脊的寬度以及流場形狀、壓降,是雙極板設計的重點和難點。

目前,市售雕刻石墨雙極板的厚度約為1.5~2.5 mm。Ballard 宣稱其掌握石墨板組裝后的厚度降至1 mm 以下。流道的寬度一般為0.5~2.5 mm,深度為0.2~2.5 mm,脊的寬度為0.2~2.5 mm,流道傾角一般為0~60°。流場的形狀有直流場、交趾流場、單蛇形流暢、多蛇形流場,仿生流場和三維流場等。其中筆者所接觸到的多以多蛇形流場為基礎進行設計改進。流場的溝槽面積與總面積之間的比值為開孔率。考慮到雙極板與其他部件之間的接觸電阻,開孔率宜為40~75%。流場的壓降一般為千帕級。考慮陽極采用壓差排水,背壓一般為20~80 kPa。

2.2.2 膜電極

膜電極是電化學反應的場所,是電堆的核心,其性能直接決定了燃料電池的性能。市售膜電極的性能一般可達1.2 W/cm2@0.6 V。膜電極由質子交換膜和陰陽極催化層組成。市售質子交換膜的厚度多為15~50 μm,其中Gore公司開發的10 μm的薄膜也已經被國外主機廠采用。為了提升電堆的整體性能,現多采用增強型質子交換薄膜。催化劑主要以貴金屬鉑為主,其中鉑載量陽極為0.02~0.4 mg/cm2,陰極為0.2~0.4 mg/cm2。陽極多采用鉑碳催化劑,陰極采用鉑鈷等合金催化劑。

2.2.3 擴散層

氣體擴散層一般由多孔碳材料組成,包括碳紙基體和微孔層,是傳輸電子、反應氣體和生成產物的通道,要求其具有良好的親疏水性平衡、孔隙率、高電導率、低電阻率和良好的機械性能等。市售氣體擴散層的厚度0.15~0.4 mm,孔隙率65%~80%。

2.2.4 密封

燃料電池的密封與傳統內燃機相似,密封件用于密封雙極板的冷卻流道以及雙極板和膜電極之間的反應氣體通道,可采用的材料包括三元乙丙橡膠、氟橡膠、硅膠以及聚異丁烯等。密封件的選擇應考慮其在工作期間的溫濕度變化、化學物質腐蝕、氣體滲漏、絕緣性和吸收沖擊振動等性能。

2.2.5 絕緣板

目前燃料電池的工作電壓范圍為200~400 V,為了保證電堆使用安全,良好的絕緣保護不可或缺。絕緣板放置于2 側端板和2 端承壓板之間,其確保電堆使用中外殼絕緣,保證使用安全性,要求其具有良好的絕緣性,其材質可為硅膠等其他絕緣材料。

2.2.6 端板

承壓端板用于壓緊組裝后的電堆部件,要求其具有較大的剛度,以抵御應力下的變形,使內部電堆的部件形變更一致,接觸更好;具有相對低的密度,可實現減重。常用的承壓端板材料包括鋁合金、不銹鋼和酚醛樹脂等復合材質。

2.2.7 緊固件

電堆的緊固部件根據封裝形式的不同而有差異。螺栓緊固由螺桿、螺母和墊片等組成,綁帶緊固方式由鋼帶和彈簧墊圈等組成。

綜上所述,電堆的組件在選擇和使用時,還要考慮工作邊界條件,如壓力、溫度、濕度、過量系數比等。溫濕度變化對質子交換膜和密封件性能有要求。反應氣體工作壓力的提高,有助于提升電化學性能,但同時對電堆的密封性能會提出更高的要求。目前電堆的工作壓力多數在150 kPa 左右。部分廠家的電堆工作壓力可達250 kPa。在滿足其他條件的情況下,提高過量系數比,也有助于提升電堆整體性能,通常過量系數比為1.5~2.5,陰極過量系數比略大于陽極過量系數。

2.3 電堆封裝結構設計

2.3.1 定壓或定容思路

電堆封裝現采用的方式包括螺栓緊固式、綁帶捆扎式。螺栓緊固式是較早采用的方式,其裝配簡單,設計要點為螺栓數量、分布、預緊力的大小以及螺栓預緊力的次序。綁帶緊固的優勢在于結構緊湊,可實現相對高的功率密度。其設計要點包括綁帶材料、綁帶寬度和厚度、綁帶分布數量和位置。

無論是螺栓緊固式還是綁帶捆扎式,主承壓部分均為承壓板,所以承壓板的設計要基于承壓板材料的剛度和強度,結合應力及形變,確定適宜的承壓板厚度和形狀,有利于實現電堆整體壓力均勻分配,實現輕量化。

2.3.2 直接密封或間接密封思路

燃料電池的密封形式包括固態墊圈密封和液體密封膠密封。其中,液體密封膠密封可分為FIPG(就地成型墊圈)和CIPG(固化裝配墊圈)。固化裝配因其拆卸方便等優點被廣泛采用。固化墊圈密封件在設計時,應綜合考慮其密封高度、彈性模量、硬度、使用溫度、工作介質考量因素,以便在電堆裝配和使用過程中,提供足夠的密封性,傳遞接觸力。

電堆整體封裝設計應保證整堆應力分布、壽命階段內的振動和冷熱沖擊耐受性、工藝實現成本因素。在力爭體積緊湊、質量降低的情況下,實現電堆的最優封裝。

2.3.3 電堆體積優化思路

電堆的體積優化可以從結構設計和優化材料等方面展開。仿真和實驗結果表明,長條形的電堆更有利于實現壓力的均勻分布,增大長寬比也有助于減小電流密度的趨膚效應作用。減小封裝力矩可以減小承壓端板的厚度進而降低電堆長度。在考慮氣體、液體均勻分配的基礎上,通過長進氣口有利于達到更好的氣體均一性。降低體積最為有效的方式即采用更薄的雙極板,實現電堆整體長度的降低。通過密封件和膜電極的結構設計,實現更緊湊的結構,也可以降低整體體積。

2.4 計算驗證

仿真計算驗證是電堆產品開發中不可或缺的重要環節。燃料電池因其工作原理涉及多學科,如電化學、電催化、熱力學、材料學、結構力學、流體力學等,所以不同維度的仿真設計、計算工具和理論模型存在較大差異。燃料電池電堆通常是基于二維或三維設計軟件,如Catia、Proe、Solidworks 和Autocad 等完成外形尺寸結構設計,然后與相關仿真設計軟件包括MATLAB、CFD-計算流體力學、AVL Fire、Comsol、AmeSim等配合,進行仿真設計工作。

對于已經初步完成的電堆整體設計方案和選定的材料、部件屬性和指標,基于仿真計算,可以及時發現設計中存在的缺陷,并為原設計模型提出優化意見,可以節省大量的實際制造時間。

3 燃料電池電堆制造關鍵技術

燃料電池電堆生產制造包括膜電極和雙極板制備、密封及組裝過程和下線檢測。考慮到核心部件和電堆的工藝技術要求嚴格,綜合一致性要求高,作為產品級的電堆生產制備,必須采用專用的設備。

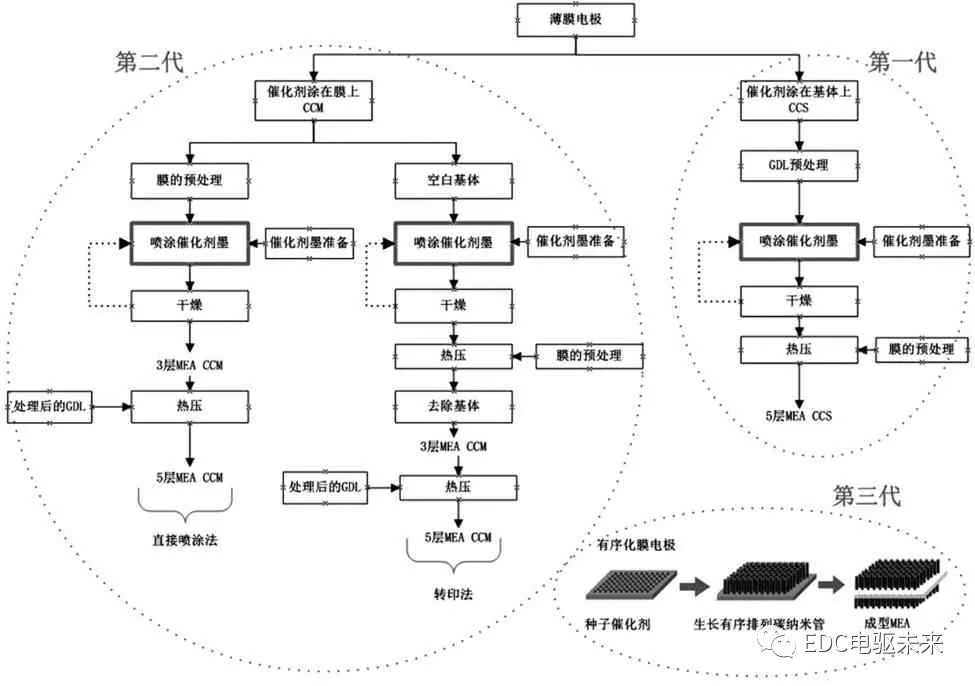

3.1 膜電極

膜電極按催化劑初始噴涂載體可分為GDE 和CCM 2 種模式。GDE 模式是將催化劑噴涂于氣體擴散層上,然后熱壓夾住中間的質子交換膜。CCM 模式是將催化劑直接噴涂在質子交換膜上,然后再覆上氣體擴散層。其中因CCM 模式材料利用率高而成為行業趨勢。CCM 模式又可進一步分為轉印法、超聲波噴涂法和卷到卷狹縫擠壓法。目前而言,第一代雙面轉印CCM 工藝和第二代陰極直涂陽極轉印工藝仍繼續被采用。豐田采用卷到卷狹縫擠壓法進行膜電極的生產。雙面噴涂法在解決了質子交換膜在膜電極制備中的溶脹、收縮、起皺問題后,其更高的生產效率優勢將得以充分顯現。膜電極制備中的催化劑料、溶劑類型和比例、漿料整體粘度、噴涂模具、涂布角度諸多因素影響著膜電極的產品質量和性能。

有序化膜電極因其助于提高電極中催化劑的利用率、降低Pt 的用量以及增加反應的三相界面,近年來其應用研究也在不斷深入。圖2是膜電極制備工藝的流程簡介。

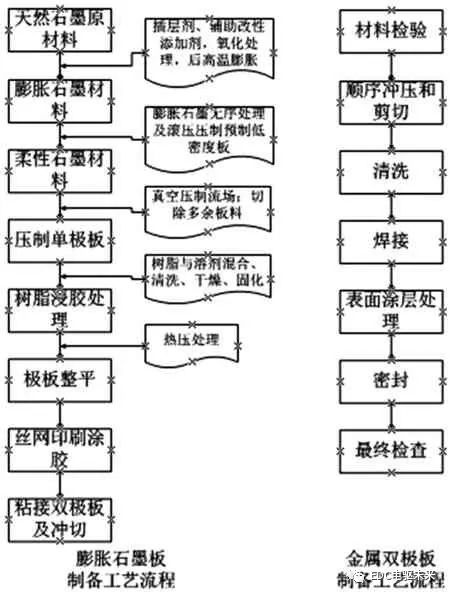

3.2 雙極板

石墨雙極板的制造主要可分為數控機械加工和模壓2 種類型,另外少量采用注塑成型。其中模壓是將混合粉料加入預熱好的模具,固化后得到雙極板,因其適合大批量生產,易于降低制造成本,目前應用廣泛。近年來,以Ballard 柔性膨脹石墨板為代表的產品因其較為卓越的性能,也得到了廣泛的關注。金屬雙極板采用沖壓、液壓、輥壓成型等方式生產,生產效率高,但需要解決流道加工和耐腐蝕鍍層等問題。典型石墨板和金屬板的加工工藝流程如圖3。

圖2 膜電極制備工藝

圖3 雙極板加工工藝流程

密封過程如之前所述,以采用固化裝配墊圈為例,主要是將密封材料涂敷于雙極板密封槽內,經過固化后形成外形尺寸和高度滿足設計目標的密封結構。成形過程中點膠設備的參數設置及固化溫度和時間,對成形的密封件性能有較大影響。

3.3 電堆

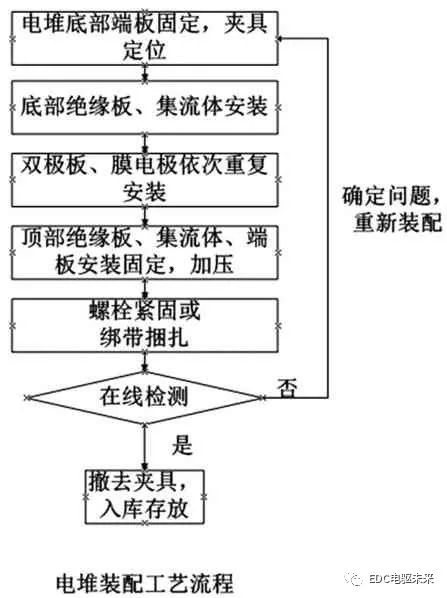

目前,燃料電池電堆的組裝方式主要有手動組裝和自動組裝2種。

手動裝配在試驗階段和工藝驗證階段,其效率低的劣勢并不明顯。裝配人員借助于定位桿等,將承壓板、絕緣板、集流體、雙極板、膜電極等依次疊羅在一起。在外部加壓裝置的壓縮作用下,壓縮到預定程度或接觸力后,用螺栓或綁帶緊固在一起。手動裝配由于全過程人為操作,在電堆整體尺寸不大的情況下,可滿足實驗測試要求。但在電堆整體尺寸較大時,累積效應產生的裝配誤差以及不一致性,會導致電堆的性能無法達到設計要求。電堆的裝配一般工藝流程見圖4。

自動裝配相較于手動裝配,生產效率更高。借助于自動拾取、CCD 成像等設備,自動裝配可實現雙極板、膜電極的自動抓取、定位和安裝,整體裝配誤差較低,是未來電堆真正走向商品化后的必由之路。

在燃料電池電堆量產階段,為了保證產品的可靠性、一致性和可溯源性,相關的材料、部件等檢測、記錄手段在電堆制造裝配過程中是必不可少的,如熱成像、CCD 成像、光學成像、紅外光譜;用于質子交換膜、氣體擴散層、膜電極的缺陷檢查如針孔、刮擦、平面不平整度、催化劑團聚;高效智能傳感器用于電堆裝配中接觸壓力分布的實時精密測量記錄;數字化互聯系統用于電堆制造全生命周期的數據采集、記錄和匯總。

圖4 電堆裝配工藝流程

電堆裝配完畢后,需要逐一進行必要的下線測試,包括氣密性測試和電阻測試。這部分內容將在下節電堆測試環節中一并介紹。

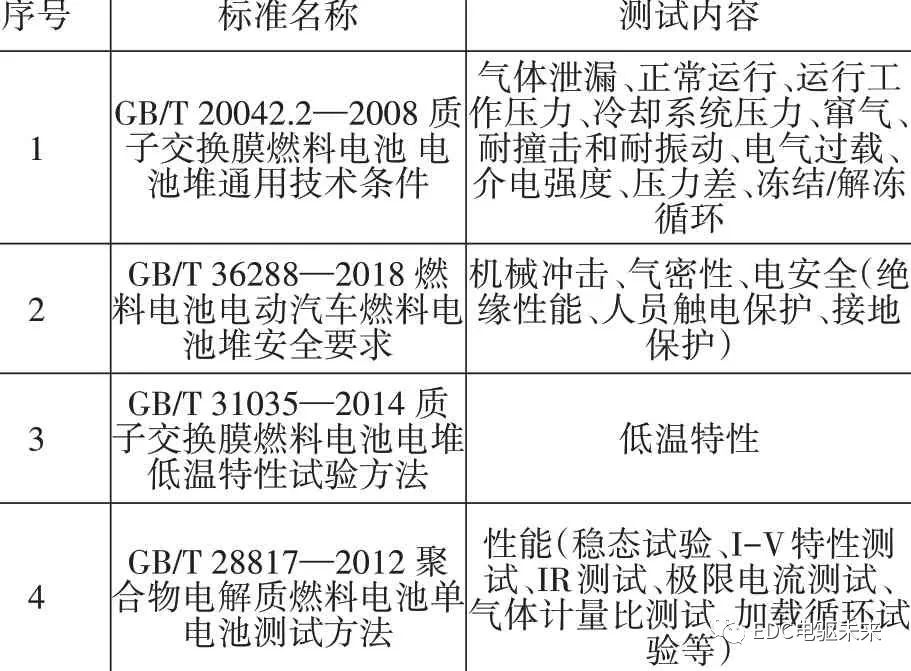

4 燃料電池電堆測試

燃料電池測試包括開發測試、耐久測試和產品定型的性能測試。在不同的設計階段,為了不同的驗證目的,電堆的測試也分階段進行,包括單電池、短堆和整堆3個部分的驗證,驗證包括氣體分布測試、應力分布驗證、性能、加速老化、可靠性、振動、冷熱沖擊和冷啟動。電堆產品最終的設計性能是否滿足要求,是在工程階段按照工藝規范將樣件組裝成全尺寸電堆后,按照相關標準進行測試后確定。

4.1 性能測試

目前,中國已經頒布了相應的燃料電池測試標準,其中部分標準得到了國際組織的應用和采納。已經發布和正在制訂、修訂中的標準如下,其中涵蓋了電堆的多項測試要求。

4.2 電阻測試

電堆的電阻測試是通過對膜電極、雙極板等部件的接觸電阻的測試來考察電堆的裝配是否達到預定工藝要求。較低的電阻值可以保證電堆部件之間的充分接觸,最大限度降低電堆使用過程中的歐姆極化損失。由于采用的雙極板、膜電極等材料和裝配控制上的差別,電堆生產企業的內控值多不對外公布。

表2 單電池及電堆相關測試標準

4.3 氣密性測試

氣密性測試包括測試電堆整體的外部和內部竄氣、漏液。氣體的外漏尤其是氫氣的外漏,降低了氫氣的利用率,并會給整個電堆帶來極大的安全隱患。內部的竄氣,將降低電堆對外功率的輸出。此項測試根據電堆設計的不同,控制指標也不盡相同。相對簡單的測試方法是通過充氣保壓測試一定時間的壓降,而更為精確的控制方式則是計算單位時間內通過單位面積的氣體體積。

4.4 耐久性測試

耐久性測試用來衡量電堆使用壽命,目前并無統一的測試標準。衡量電堆耐久性的方法包括臺架測試與實際路試。臺架測試包括工況法和加速耐久法,實際路試作為更可靠性的方法也被電堆生產企業和整車企業所采用。臺架測試工況可參考DOE 測試工況,加速耐久法多為電堆開發企業借助于采集的典型工況形成倍率因子加速測試。隨著對設計開發的電堆了解的深入,對相關控制參數對電堆性能相互作用的掌握,電堆生產和整車企業,需要建立耐久性測試方法和標準,形成核心技術。

5 電堆未來發展趨勢

(1)不斷發展和提升性能

燃料電池電堆的性能將因基礎理論、材料、部件等研發成果的應用,在輸出、功率密度、耐久性和低溫性能等方面將不斷提升,如在比功率方面,將由目前的2.5~3.0 kW/L,逐步提升至3.5~4.0 kW/L 甚至更高,耐久性將超過20 000 h,低溫情況在-40 ℃實現啟動。同時隨著產量的增加,其成本也將顯著降低,使其更具備推廣應用的價值,為節能減排做出重要貢獻。燃料電池電堆的開發流程,也將隨著產品化的深入,在零部件供應商和核心制造企業之間,形成優勢互補,并持續優化完善。

(2)熟練的技術隊伍和先進的開發流程

專業的電堆開發,人力資源是關鍵。在產品定義和設計階段,實現平臺化產品和模塊化產品設計,充分汲取并應用基礎研究和材料的改進創新的成果,才能促進技術不斷提高和改進,從而實現電堆性能的整體提升。

(3)向智能化制備邁進

產品制造階段,未來電堆必將實現自動化組裝,從而最大限度降低制造成本。借助于優化的工藝流程、先進的制造設備和檢測設備,將顯著提高電堆的裝配質量,減少制造過程中的產品缺陷,實現問題的閉環管理和追蹤溯源。

(4)適當、科學且不過剩的測試能力平臺

產品測試階段在在滿足國家相關標準和法規的基礎上,積累形成企業的評價方法,掌握核心技術,應對不同層次產品開發需求。這一切的實現,有賴于測試能力平臺的建設。測試能力平臺建設,要兼顧當下產品在性能和耐久測試等方面的實際通過量需求,又要考慮產品未來3~5年的發展需求。

(5)知識積累

建立燃料電池電堆產品的差異化開發流程,完善從需求定義、產品定義、產品設計以及試制驗證各個階段的工作方法,補齊測試評價短板,加速產品開發進度。通過對基礎數據的積累分析,掌握內在聯系和規律,實現技術傳承。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論