作者簡介

作者簡介:董潔(1992—),女,浙大碩士畢業,現任英飛凌工業功率控制事業部高級應用工程師,主要從事電力電子技術研究應用工作。

摘 要

近年來新能源汽車發展迅速,對充電樁也提出了高功率密度、大功率、高效率等要求。基于三相LLC變換器技術的30千瓦功率模塊單元性能更優,可以滿足現有的市場需求。基于30千瓦三相LLC變換器常見的母線電壓等級800V,對于650V和1200V器件存在兩種不同的拓撲方案。文章針對這兩類拓撲進行參數設計,選取三種功率器件方案:

650V IGBT/ 650V Si MOSFET/1200V SiC MOSFET,參考實際應用參數,利用PLECS平臺進行仿真分析,綜合對比三種功率器件在損耗、結溫、效率和成本等方面的特點與差異。

1三相LLC諧振變換器

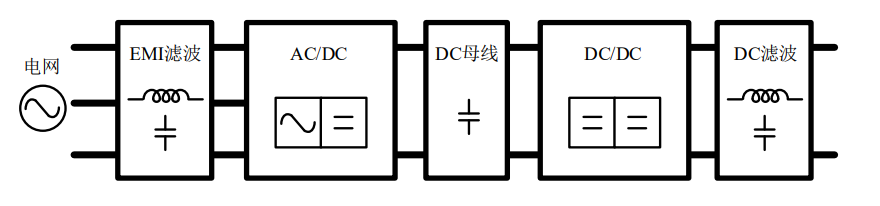

隨著全球經濟的發展,運輸需求的增加,傳統汽車帶來的能源和污染問題日益嚴重。碳達峰和碳中和的戰略目標對能源和污染問題提出了更高的要求。新能源汽車具有能源消耗少、無環境污染、噪聲低等優點,成為了未來汽車產業的重要發展趨勢,在汽車市場的占有率日益增加[1-3]。動力電池作為新能源汽車的核心部件,占據整車成本約30%~40%。動力電池的補能方式主要有換電和充電。在充電相關的充電樁電源模塊里多采用兩級結構,第一級為功率因數校正(Power Factor Correction, PFC),第二級為DC/DC變換器,如圖1所示[4]。

圖1.新能源汽車充電樁基本結構

新能源汽車的發展,對充電樁提出了高功率密度、大功率以及高效率等需求。LLC諧振變換器的軟開關特性可以在全負載范圍內實現原邊開關管的零電壓導通(Zero-Voltage Switching,ZVS)和副邊二極管的零電流關斷(Zero-Current Switching, ZCS),在維持高效率的同時提高工作頻率,減小被動元件體積,增加功率密度[5-7]。交錯并聯技術可以在保證開關管工作頻率不變的前提下,減小輸入輸出電流的紋波,從而減小濾波電容體積。但元器件參數差異會導致模塊間出現不均流現象,而Y型連接的三相LLC變換器可以有效改善相間不均流的問題[8,9]。并由于模塊增加等,三相LLC變換器的通流能力增加,實現大功率、高功率密度的目標。大功率充電樁可以節省充電時間,滿足客戶的使用需求。因此,30千瓦充電樁的市場占比越來越大。

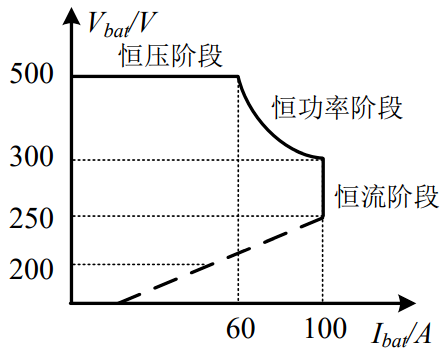

圖2為新能源汽車主流的400V和800V鋰電池的充放電曲線。為同時匹配不同電池,充電模塊工作范圍很寬:200~1000V。這要求三相LLC諧振變換器具有寬范圍調節的能力,文章采用變壓器副邊串并聯方式進行寬范圍調節。

(a)400V電池(200~500V)

(b)400V電池(200~500V)

圖2.30kW新能源汽車鋰電池充放電曲線

文章基于30kW的三相LLC諧振變換器,結合實際的寬范圍應用需求,進行兩種拓撲原理分析和參數設計,并通過PLECS軟件進行電氣、損耗和熱特性的仿真分析,重點對比了三種主流功率器件:Si MOSFET(650V/CFD7)、IGBT(650V/H5)和SiC MOSFET(1200V),在三相LLC中的表現。

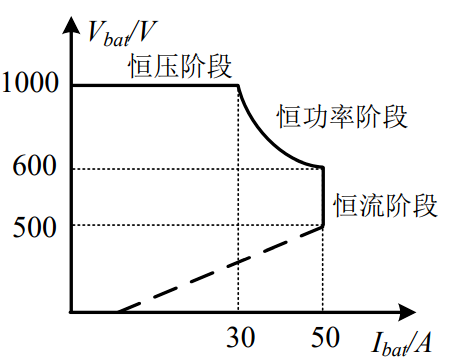

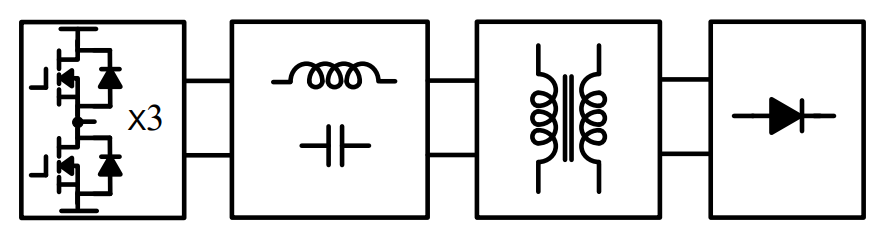

2三相LLC諧振變換器

三相LLC諧振變換器的基本架構如圖3所示。變壓器原邊由三相半橋和諧振腔組成,變壓器副邊采用二極管的方式實現整流功能。

圖3.三相LLC諧振變換器結構框圖

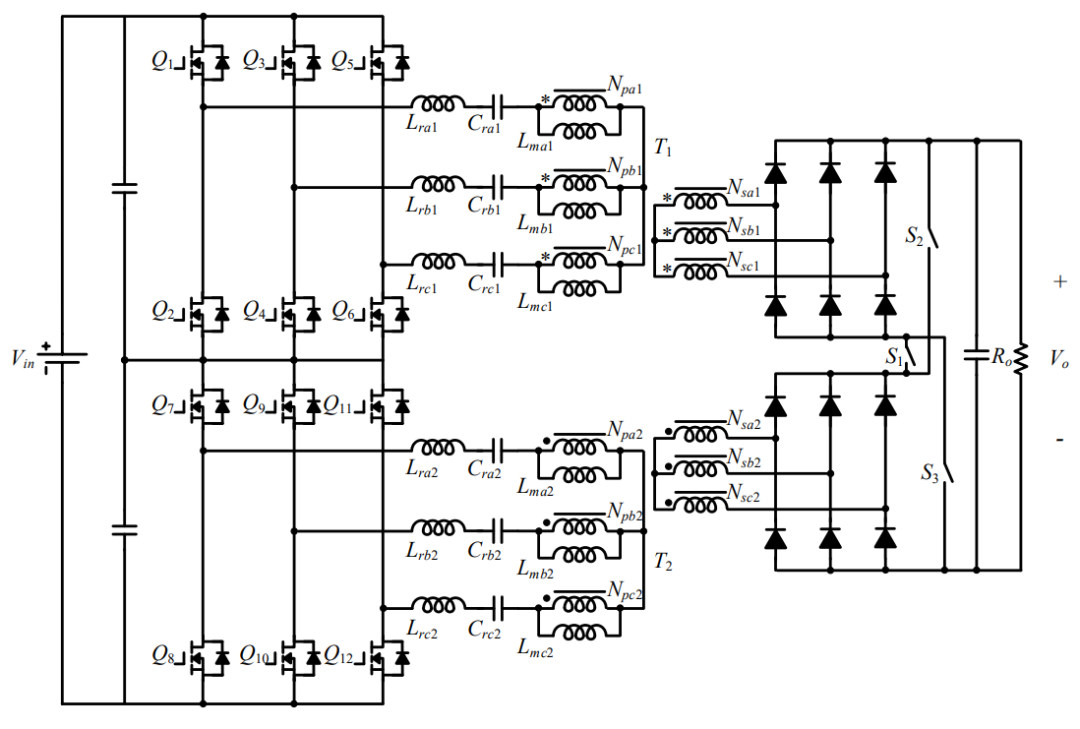

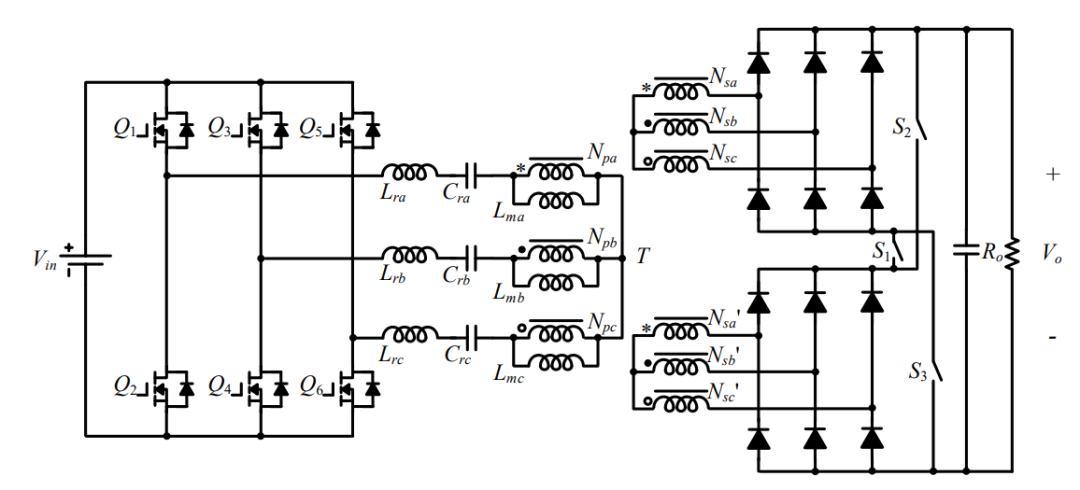

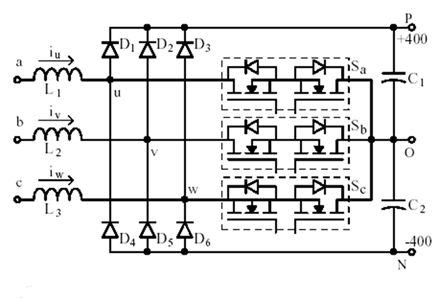

三相LLC變換器直流母線常采用800V電壓等級,針對功率器件的電壓等級存在兩種解決方案。第一種為兩個650V器件模塊串聯,第二種為1200V器件單模塊使用。由于電路寬范圍輸出的需求,三相LLC諧振變換器副邊的二極管整流橋需要進行串并聯切換。并聯時輸出電壓為單模塊輸出電壓(200~500V),串聯時輸出電壓為兩倍單模塊輸出電壓(500~1000V)。結合原邊兩種器件拓撲方案,以及副邊的整流橋串并聯方案,可以得到三相LLC諧振變換器的兩種拓撲方案,如圖4和圖5所示。

圖4.650V開關管三相LLC諧振變換器

圖5.1200V開關管三相LLC諧振變換器

其中,Cra、Crb、Crc是諧振電容,值為Cr;Lra、Lrb、Lrc是諧振電感,值為Lr;Lma、Lmb、Lmc是勵磁電感,值為Lm。圖4中的Q1~Q12為650V開關管,圖5中的Q1~Q6為1200V開關管。S1~S3為切換整流模塊串并聯狀態的開關器件。

3三相LLC變換器設計

對于三相LLC諧振變換器,諧振參數的設計決定了變換器的增益與性能。

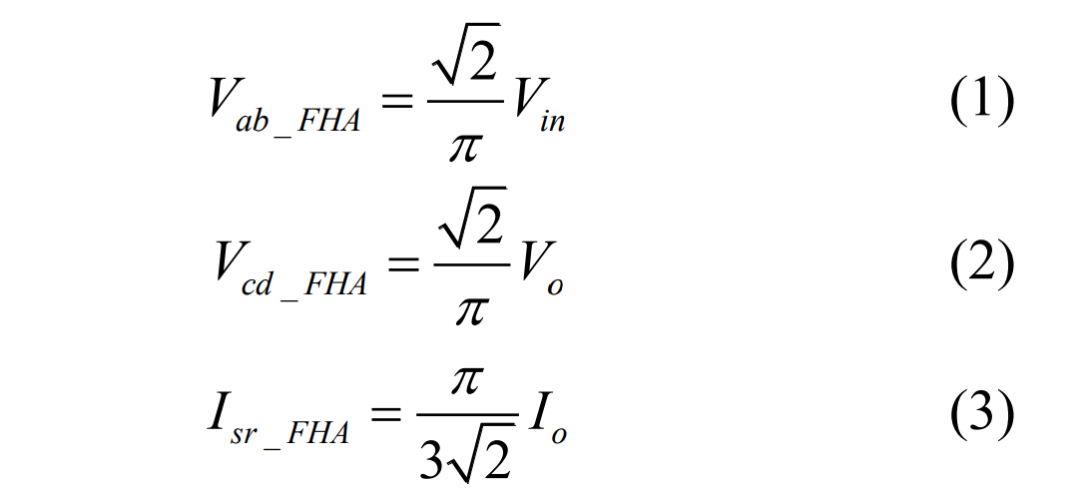

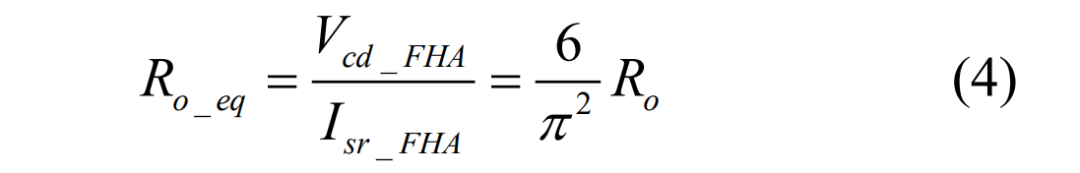

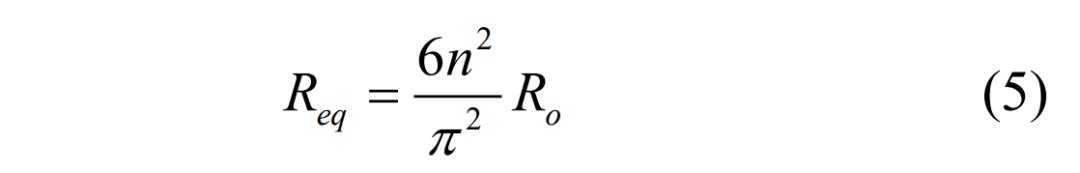

3.1基于FHA的LLC基本分析

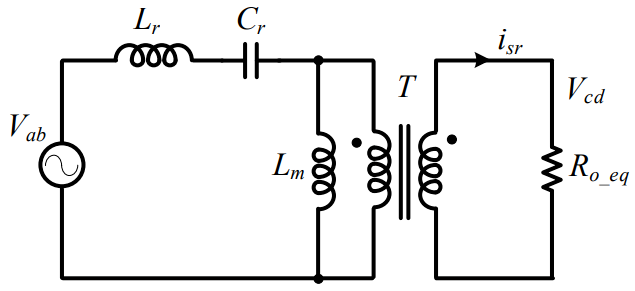

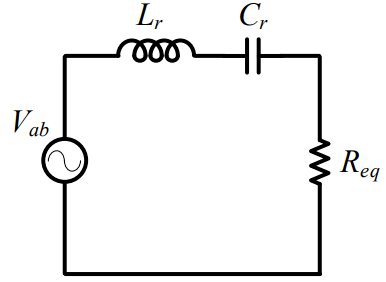

基波分析法(First-Harmonic Approximation, FHA)是一種常用的分析諧振變換器的方法。通過基波分析法可以簡化電路的分析過程,將復雜的諧振變換器簡化為如圖6(a)所示的結構[10]。文章中,Vin為變換器輸入電壓,Vo為輸出電壓,Io為輸出電流,Ro為輸出側負載,n為變壓器原副邊變比。

(a)原副邊基波等效

(b)折算到原邊

圖6.基波等效電路

其中,vab為諧振腔的交流輸入,vcd為變壓器副邊的交流輸出,isr為變壓器副邊的諧振電流。在等效電路中,交流變量vab、vcd和isr通過泰勒級數展開可以得到其基波分量:

輸出等效阻抗Ro eq可以定義為:

將輸出等效阻抗折算到原邊,如圖6(b)所示,此時等效阻抗Req為:

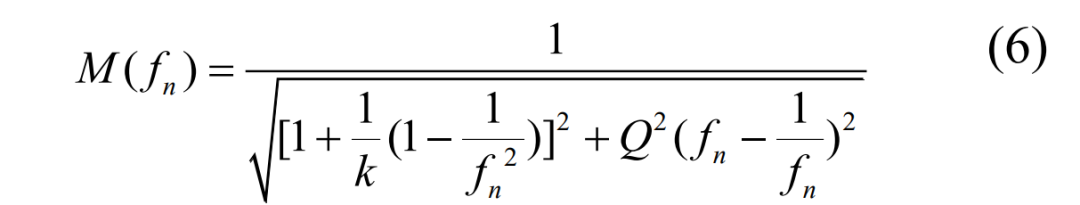

根據圖6(b),此時電路可以看作Req和Lr以及Cr在進行分壓,因此可以得到電壓增益的表達式:

其中,質量因數:Q=√(Lr/Cr)/Req,電感比:k=Lm/Lr,諧振頻率:fr=1/(2π√(Lr Cr)),歸一化頻率:fn=fs/fr。電壓增益隨歸一化頻率的變化受參數Q和k的影響。

3.2諧振參數設計

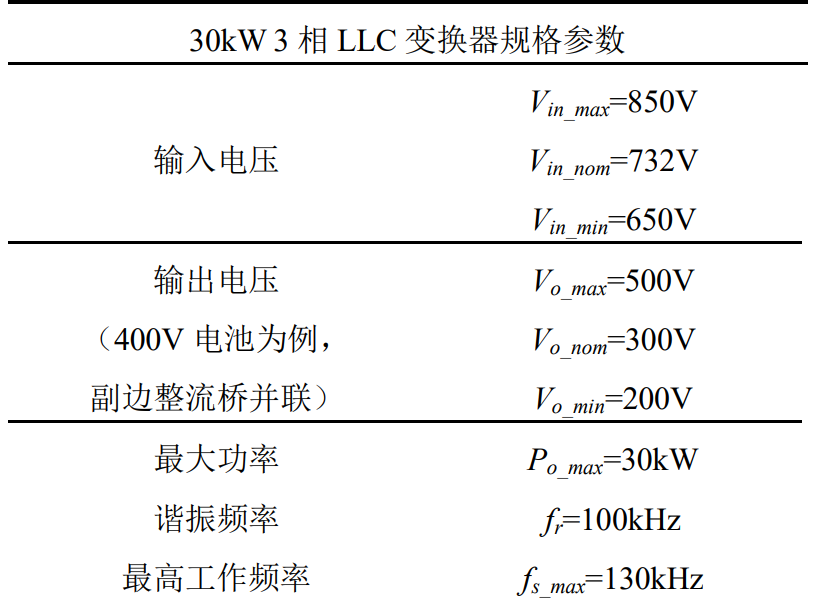

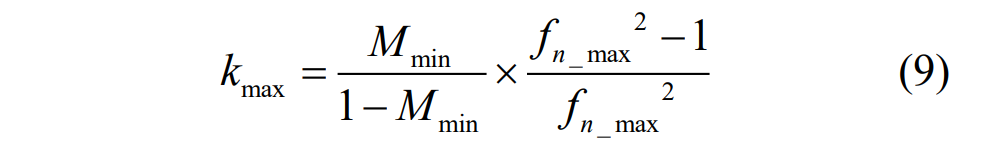

表1所示是三相LLC變換器的參數規格。

表1.三相LLC諧振變換器規格參數

3.2.1 650V器件諧振參數設計

650V器件的電路如圖4所示,根據諧振點的輸入輸出電壓,得到變壓器原副邊變比n=11:9。

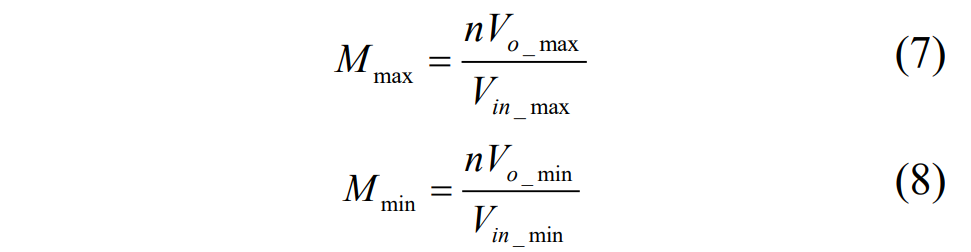

變換器采用變母線的方式,輸入電壓配合輸出進行調制。以650V器件的拓撲為例,變壓器副邊并聯,單模塊為半母線電壓,其輸入輸出的對應關系如圖7所示,此時最大和最小的電壓增益為:

圖7.變換器輸入輸出電壓對應關系

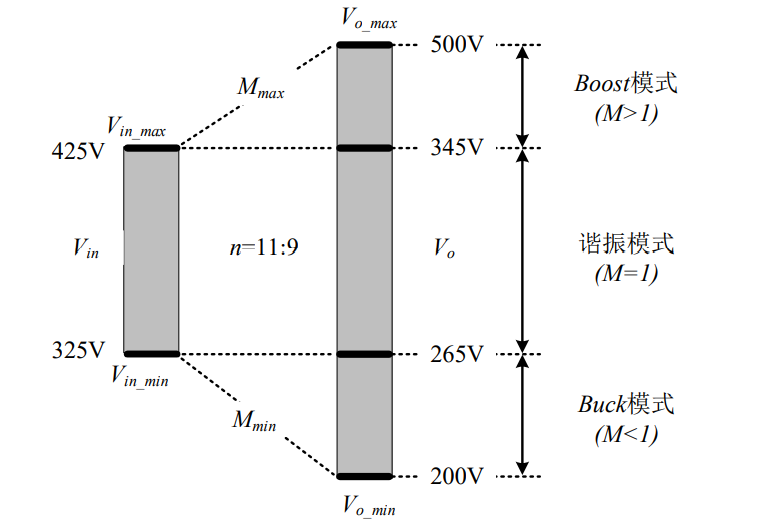

文獻[11]給出了參數k和Q的詳細設計過程。隨著Q減小,最高頻率處的電壓增益增加,因此要確保在空載狀態下,最高頻率處的電壓增益可以滿足最小增益的要求。假設Q為最小極限值0,將Q=0帶入增益表達式(6),可以得到k的最大值:

電池實際工作時,在200V~250V區間進行降額工作,設計過程不將其考慮在內,因此認為Vo min=250V,再考慮設計的裕量,選擇k值為6。

在k值固定的情況下,電壓增益曲線隨著Q值的增加而減小。由于滿載時Q值最大,Q應該在滿載工況下進行設計,滿足在最低的開關頻率點可以實現最大的電壓增益。因此Q的最大值為:

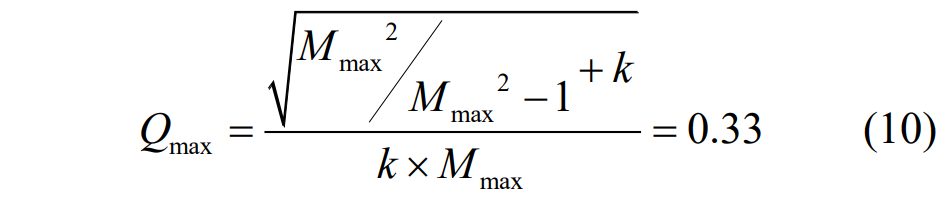

為了提高效率,Q的取值要盡量大,因此選擇Q=0.9Qmax。根據表1,計算變換器的等效電阻值Req=15.14,從而可以得到諧振參數:

3.2.2 1200V器件諧振參數設計

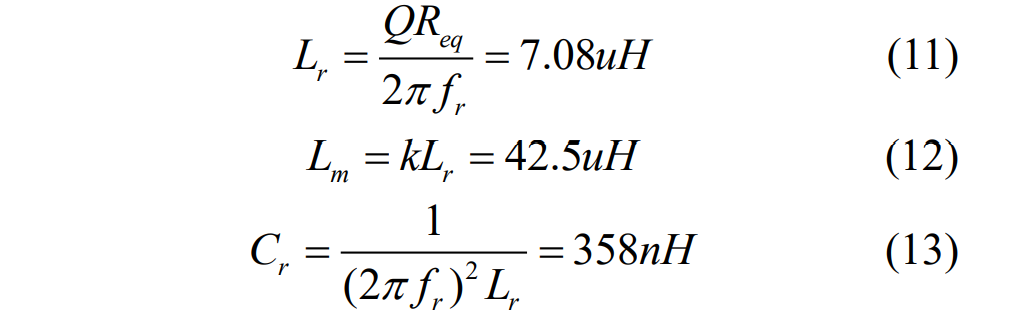

1200V器件的拓撲中變壓器原副邊匝比為650V器件拓撲的兩倍,因此要對參數設計過程進行修正。經過計算,可以得到650V器件拓撲和1200V器件拓撲諧振參數的設計值為:

表2.三相LLC諧振變換器參數設計結果

4主功率器件的選型與特性

英飛凌作為功率半導體器件的領導者,針對不同的應用背景均有相應的MOSFET和IGBT等產品解決方案。對于上述30kW三相LLC拓撲的主功率器件,文章將按照650V和1200V兩種電壓等級,選取三種典型功率器件進行特性分析。

4.1650V Si MOSFET

英飛凌最新的CoolMOS CFD7系列產品,開關損耗小,開關速度快,且專門優化了體二極管等特性,可以更好地適配LLC等各種軟開關應用,也是目前充電樁應用中的主流產品。

根據功率等級,文章選取650V/29m?/CFD7系列的TO247-3單管封裝的IPW65R029CFD7。

4.2?650V IGBT

針對某些高頻或軟開關領域,英飛凌也有相應的高速IGBT產品。例如650V TRENCHSTOP 5系列,按器件開關速度由低到高分別有L5、S5、H5、F5等產品。文章選取650V/75A/H5系列的TO247-4封裝的IGBT產品IKZ75N65EH5。

4.31200V SiC MOSFET

相較于Si器件,SiC器件具有更高的禁帶寬度、更高的阻斷電壓和更高的熱導率。因此使用SiC器件可以在降低開關損耗的同時,擁有更高的阻斷電壓和更好的熱性能。文章選取英飛凌的CoolSiC產品IMZ120R030M1H,導通電阻為30m?。

4.4三種功率器件的特性對比

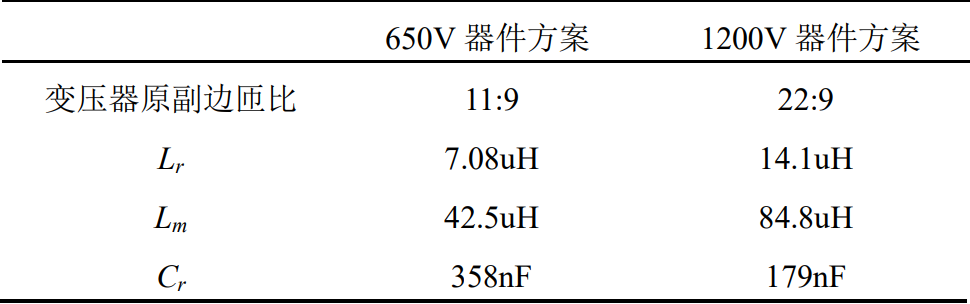

鑒于LLC軟開關的電路特點,功率器件的損耗主要為導通損耗和關斷損耗,其中大部分工況下導通損耗占據主導位置。除了器件的損耗,熱阻Rthjc的差異也會影響器件的結溫Tvj和性能表現。

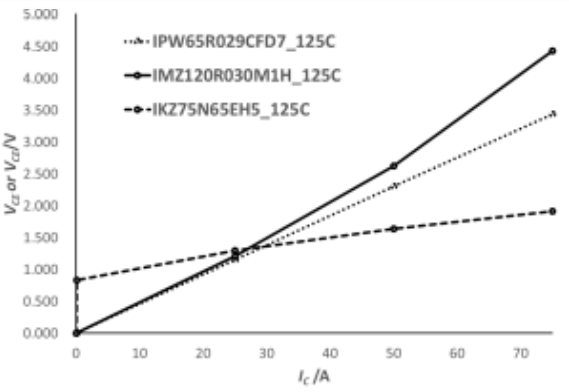

導通損耗與功率器件的Rdson或VCE特性相關,圖8為不同結溫Tvj下VDS/VCE與電流ID/IC之間的關系。(根據規格書,IPW65R029CFD7的典型Rdson為24m?,IMZ120R030M1H的典型Rdson為30m?。)

(a)Tvj=25°C

(b)Tvj=125°C

圖8.功率器件飽和壓降曲線對比

由上圖可知,650V CoolMOS的Rdson隨結溫Tvj升高,增加最為明顯,650V IGBT對于結溫Tvj的敏感程度最低。

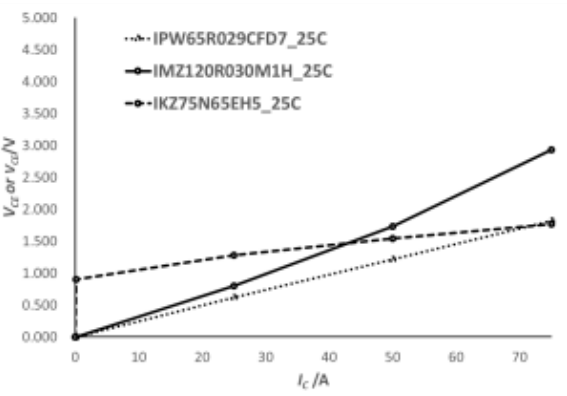

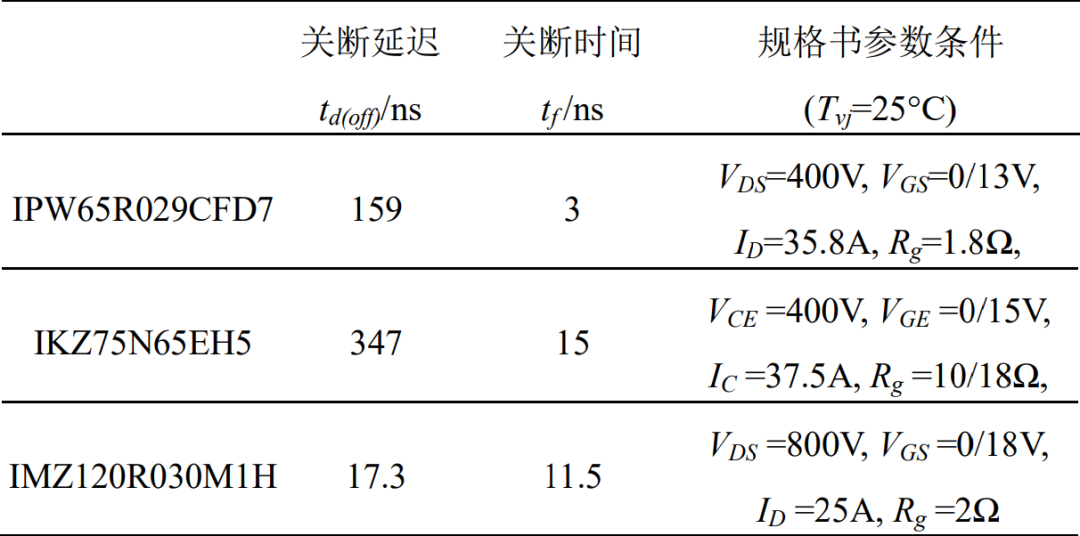

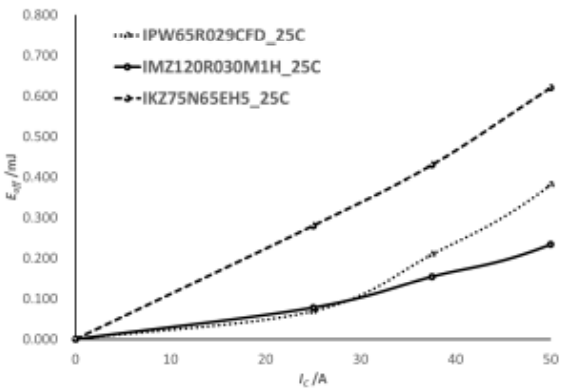

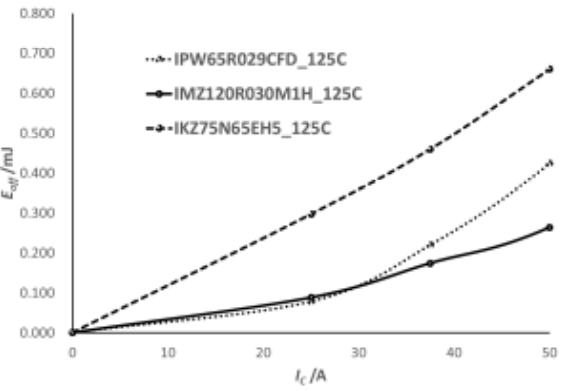

此外,三個器件的關斷特性如表3和圖9所示。(IMZ120R030M1H的門級關斷電阻Rgoff=2?,IKZ75N65EH5的Rgoff=18?,二者關斷損耗Eoff數據來自規格書。IPW65R029CFD7規格書未提供Eoff曲線,以官網SPICE模型的Eoff仿真曲線作為參考,Rgoff=5?)

表3.功率開關管關斷時間的數據表參考

由表3可知,三種器件的關斷時間tf均為10ns左右,考慮到實際應用的Rgoff與規格書可能存在差異,因此具體的數值需要根據工況進行調整。

(a)Tvj=25°C

(b)Tvj=125°C

圖9.功率器件關斷損耗曲線對比

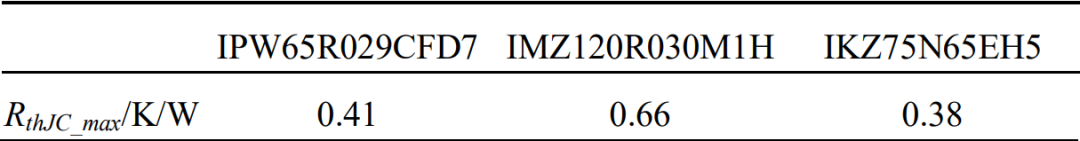

三種功率器件的熱阻RthJC_max對比如表4所示。

表4.不同器件方案的結殼熱阻

為進一步對上述器件的特性進行分析,比較他們在LLC系統應用中的損耗和結溫等方面的差異,文章將利用PLECS仿真工具,同時對LLC電路和功率器件建模,進行定量仿真分析與對比。

5PLECS仿真

PLECS是電路和控制結合的多功能仿真軟件,非常適合于包括熱仿真在內的器件方案評估。文章基于PLECS平臺進行不同器件和拓撲方案的對比,為實際的電路搭建提供準確的指導。

5.1三相LLC仿真電路

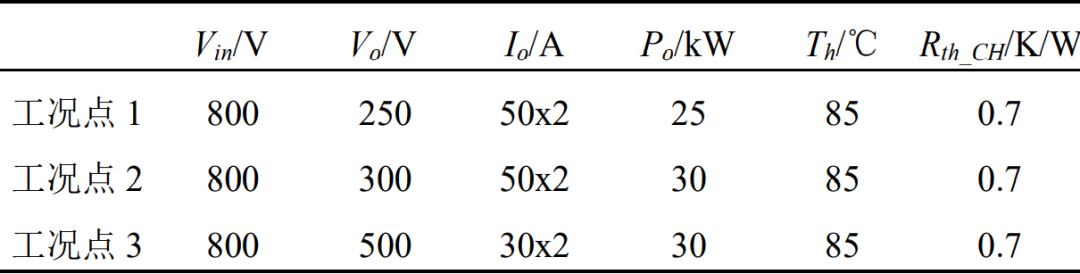

圖2所示為充電樁工作對應的電池負載曲線。實際工作中,變換器需要覆蓋所有的工況。文章中選取了三個典型工作點進行仿真,覆蓋恒壓、恒功率和恒流不同階段的情況,如表5所示。Th為散熱器溫度,Rth_CH為散熱器與功率器件殼之間的熱阻。

表5.三相LLC諧振變換器仿真工況點

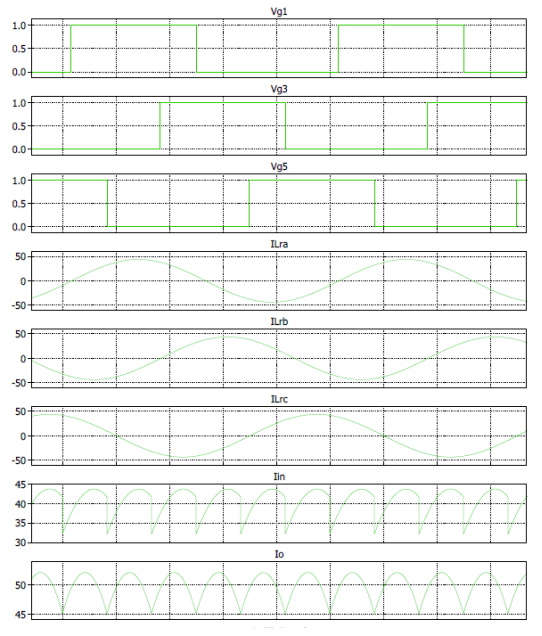

仿真過程采用開環控制,保證電路的可靠有效工作。對于三相LLC原邊開關管而言,每相橋臂的上下兩個開關管互補導通,占空比為0.5,三相之間相移為120°。使用500V輸出電壓作為觸發條件,進行變壓器副邊整流模塊的串并聯切換。

圖10為650V CoolMOS的仿真波形,Vg1、Vg3、Vg5分別為三相橋臂的上管驅動,ILra、ILrb、ILrc分為三相的原邊諧振電流,波形近似為正弦波。此時輸入電流的紋波為20%,輸出電流的紋波約為12%,相較于傳統的LLC拓撲,電流紋波得到抑制。

圖10.650V CoolMOS仿真波形

5.2PLECS器件模型

PLECS在進行損耗和熱仿真時,模型中要包含導通壓降/電阻、開關損耗Esw等數據。仿真模型數據來自規格書中的曲線,是在特定的平臺和工況下測試得到的。

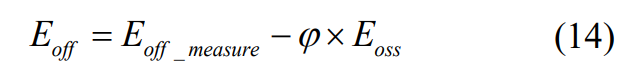

除此之外,需要額外考慮輸出電容Coss充放電的能量Eoss。理想情況下,輸出電容在一個周期內充放電,開關管關斷時,實際關斷損耗等于測量損耗減去Eoss;開通時,實際開通損耗等于測量損耗加上Eoss。對于硬開關器件,開關損耗為關斷損耗與開通損耗之和,因此可以忽略Eoss的影響。但對于ZVS器件,開通損耗不考慮,因此在計算關斷損耗的時候需要額外減去Eoss,如公式(16)所示。由于輸出電容的滯回特性,經過充電再放電的過程,Eoss會有部分能量損失,因此需要給Eoss增加一個系數φ (0~1)。部分器件會在規格書中給出Eoss的值,對于沒有提供Eoss的器件,可以基于Coss與VDS的關系曲線,通過Coss對VDS平方的積分,得到Eoss的值。文章中為了簡化計算,暫不考慮Eoss的影響。

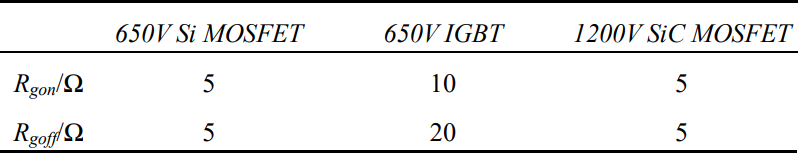

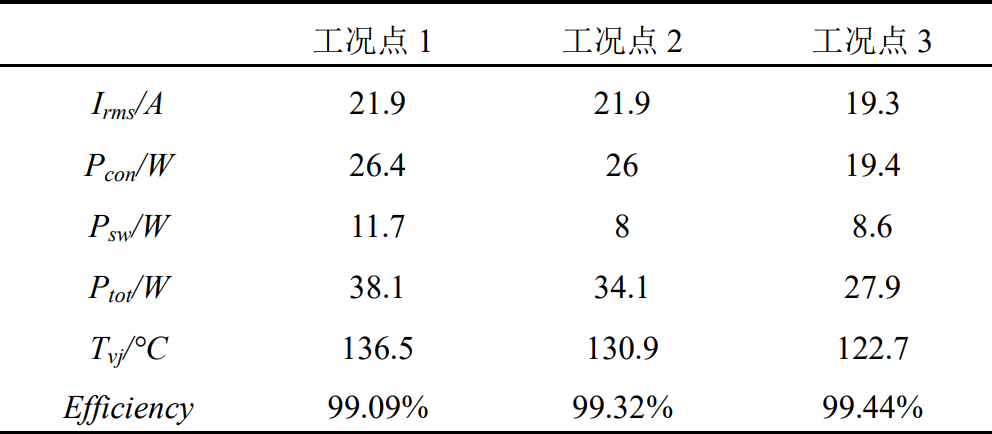

在功率開關管的模型中均包含體二極管或外加二極管的模型,因此在一定的死區時間內,通過二極管續流,可以實現開關管的ZVS軟開關。根據應用考慮,仿真中選擇驅動電阻如表6所示。通常門極電阻Rg越大,功率器件的開關損耗越大。考慮到設計裕量,同時也為了更貼近實際應用,此處設置比規格書稍大一些的電阻Rg作為仿真參考。仿真模型已經考慮了驅動電阻的影響。

表6.不同器件方案的驅動電阻

6仿真結果分析

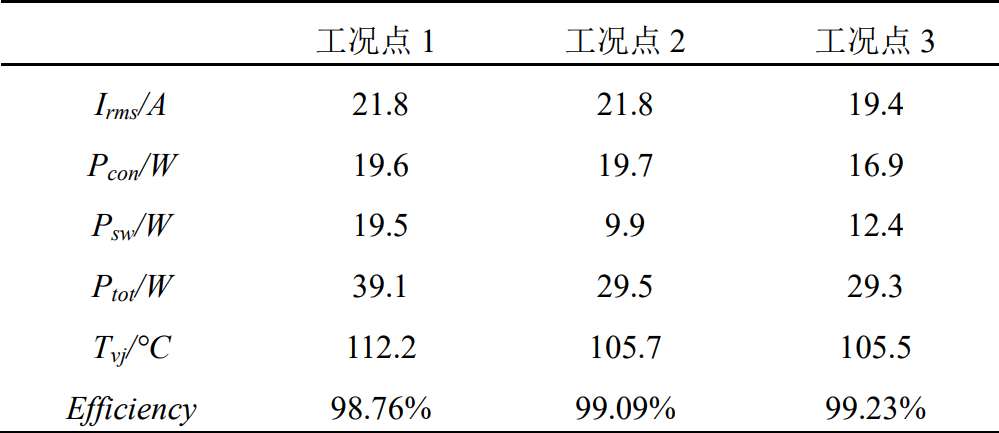

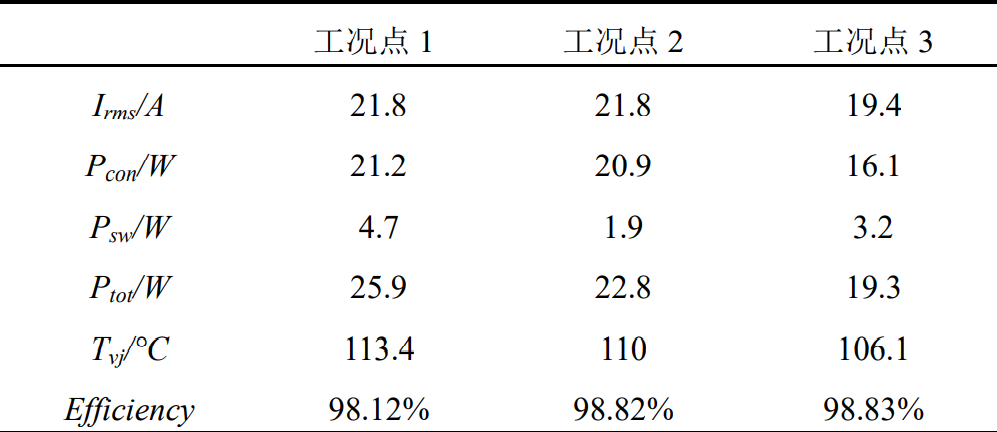

表7~9所示分別為CoolMOS、IGBT和CoolSiC的三相LLC原邊功率管仿真結果。

表7.650V CoolMOS三相LLC諧振變換器仿真結果

表8.650V IGBT三相LLC諧振變換器仿真結果

表9.1200V CoolSiC三相LLC諧振變換器仿真結果

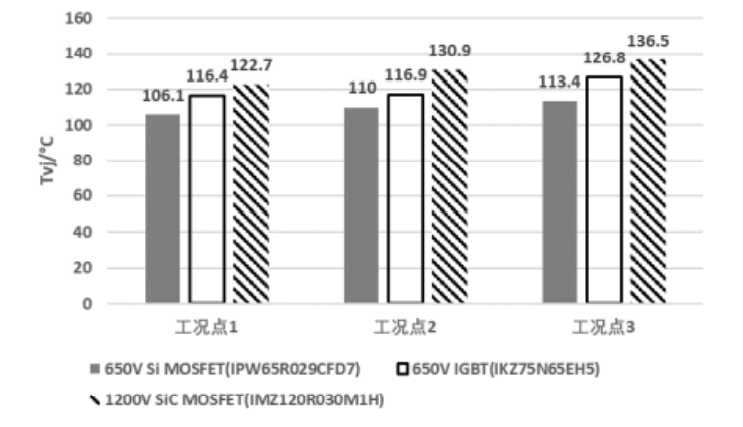

圖11.三種器件方案結溫對比

從圖11中可以看出,三種開關管均可以滿足結溫要求,其中CoolMOS結溫表現最好,為112.2°C,而CoolSiC的結溫最高,為136.5°C。文章中針對結溫的仿真是基于固定的散熱器溫度,若基于相同的實際散熱條件,由于CoolSiC損耗低,其散熱器溫度會偏低,因此實際結溫也會降低。

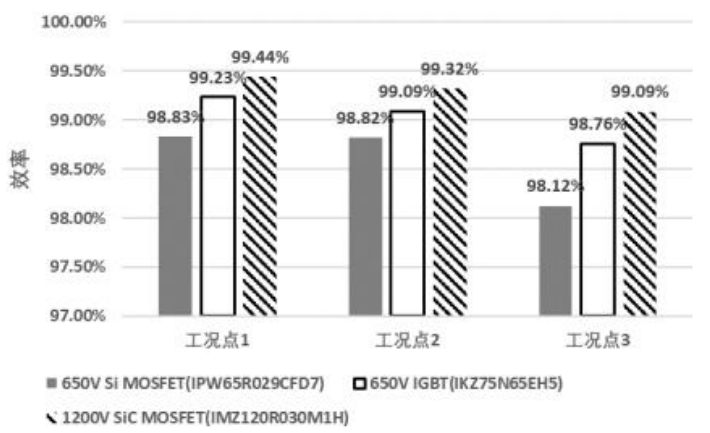

而圖12給出了三種器件方案的效率對比,其中CoolSiC效率最優,IGBT方案的效率最低。

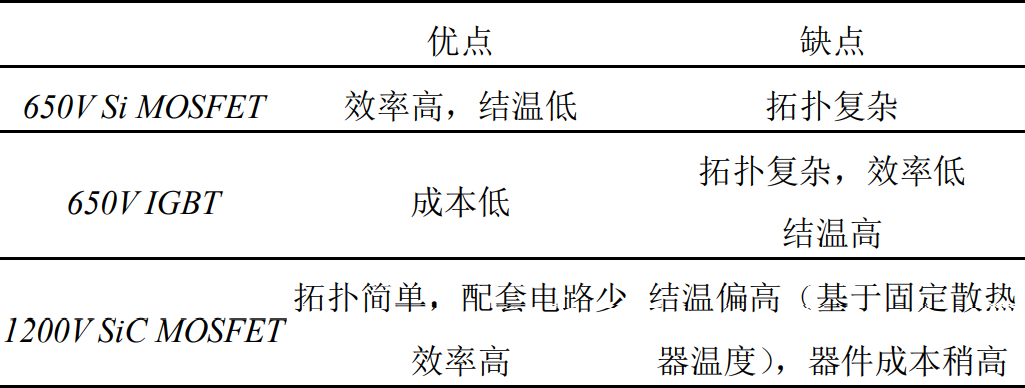

圖12.三種器件方案效率對比

對于650V的器件方案,雖然CoolMOS的結溫和效率表現更優,但同樣電流等級下,IGBT具有明顯的成本優勢,可以滿足不同客戶的需求。英飛凌之后也將推出性能優化的快速開關IGBT方案,提升IGBT性能,進一步滿足客戶需求。1200V的方案可以將開關管數量從12顆減少為6顆,降低拓撲復雜度,減少驅動等配套電路的數量。雖然SiC器件單顆成本較高,但是由于器件數量少、配套電路少,并且該方案的高效率可以降低散熱成本和電能成本。因此綜合考慮運行成本等因素,在成本方面反而具有一定的優勢。表10給出了三種器件方案的優缺點,在應用過程中可以根據需求進行選擇。

表10.不同器件方案三相LLC諧振變換器優缺點

7結論

文章針對30kW三相LLC變換器常見的兩類拓撲,選取了三種不同的功率器件方案:650V IGBT/650V Si MOSFET/1200V SiC MOSFET,基于特定的參數條件,利用PLECS平臺進行詳細的仿真分析,對比了三種功率器件在損耗、結溫、效率和成本等方面的各自特點與差異。相比目前主流的650V Si MOSFET方案,650V IGBT方案具有一定的器件成本優勢,雖然整體效率稍低,若增加開關速度來減小Eoff,則器件的結溫和效率還有進一步優化的空間,可縮小與Si MOSFET性能差距。關于1200V SiC MOSFET方案,雖然器件成本增加,但整體拓撲控制簡單、配套電路少、效率高,有效降低系統設計的成本,是未來發展的重要趨勢之一。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論