目前鋰離子電池正在朝三個方向發展:(1)更快的充電速度,當前智能手機的充電倍率普遍在1C,而最大充電倍率已經達到6C,最快16min即可將手機充至滿電;(2)更高的能量密度,目前4.45V體系平臺已經成熟商業化,4.48V甚至更高的電壓平臺成為了熱門的研究方向;(3)更長的循環壽命,過去幾年3C鋰離子電池的使用壽命要求為500次循環,而目前各大廠商已經將其提高至800次循環。

所謂快充就是在很短的時間內給電池以最快的充電速度,將電池電量充至滿電或者接近滿電的充電方法,但是需要保證鋰離子電池能夠達到規定的循環壽命、相關安全性能以及電性能。目前,普通的商用鋰離子電池也可以偶爾大倍率充放電,但是其長期大倍率充放電會導致其循環壽命的大幅度衰減。快充型鋰離子電池需要經過專門的快充選材、設計,才可以達到客戶的要求。本文根據長期的快充電池設計經驗,論述了快充型鋰離子電池的設計要點以及相關的影響因素。

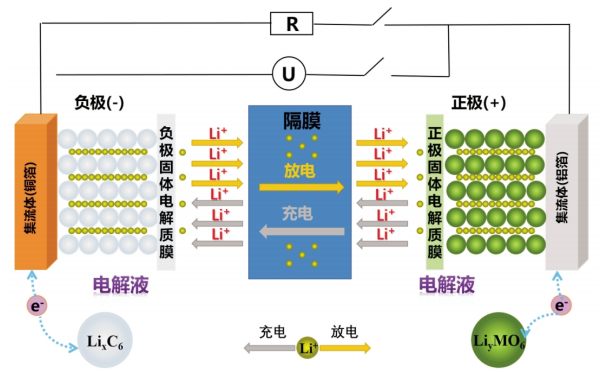

1 材料方面在鋰離子電池中,Li+的擴散過程如圖1所示,主要包括Li+從正極材料中脫出、Li+在電解液中遷移、Li+通過隔膜、Li+嵌入負極以及Li+在負極材料內部的擴散。提高鋰離子電池的快充性能需要在這幾方面進行研究。

圖1 鋰離子電池充放電模型圖一般地,負極材料內部的固相擴散系數相對較小,限制了負極材料電池的大電流充放電能力,成為電極反應的控制步驟。Li+在電場和濃度梯度的作用下由正極遷移、擴散至負極,這其中經歷了液相擴散,電解液的濃度對于快充性能的提升也有明顯的影響。隔膜的孔隙率決定了Li+遷移量,隔膜孔隙率小,則大電流充電容易造成堵孔,隔膜的厚度決定Li+擴散的距離,隔膜越薄,其擴散的距離越小。

1.1 負極材料

石墨材料具有二維層狀結構以及低電壓平臺等優勢,層間C-C間距可達0.340nm,且Li+可嵌入石墨的層間,形成層間化合物LixC6,成為最常用的負極材料之一。石墨的層狀結構使得Li+必須從石墨的端頭嵌入,繼而擴散至顆粒內部,增長了擴散路徑。小的層間距使得Li+的擴散速率較低,在進行大倍率充電時,Li+容易在石墨表面沉積形成大量鋰枝晶,造成安全隱患。

目前常用表面包覆改性來改善材料的性能。軟硬碳的層間距比石墨稍大,有利于鋰離子的擴散,通常石墨表層包覆軟硬碳改善石墨的電化學性能,即通過表面修飾作用,在石墨表面形成無定形結構的碳層,增加了鋰離子通道,改善鋰離子擴散,提升其倍率性能。在設計快充型鋰離子電池時,通常采用小顆粒以及軟硬碳包覆的負極材料。

1.2 電解液

高濃度電解液表現出優異的倍率性能。有實驗研究在三甲基磷酸(TMP)溶劑中制備了5mol/L鋰雙(氟磺酰)亞胺(LiFSI)組成的磷酸鹽基電解液,其與石墨負極材料具有良好的相容性,且形成了穩定的富LiF的SEI層,有效阻礙鋰金屬電池中鋰枝晶的生長。另有實驗研究在傳統碳酸乙烯酯基電解液中添加丙腈或丁腈助溶劑,其顯著增強了電解液的電導率,并極大地促進了電池在低溫(-20℃)的大倍率充電能力,這意味著電池可以在低溫下實現快充。為了更好地實現快充,應選擇具有高濃度、高電導率以及低粘度的電解液。

1.3 隔膜

隔膜的質量決定了電池的界面結構、內阻等,直接影響電池的倍率、循環以及安全性能等特性。為確保隔膜具有電子絕緣性、低電阻、高離子電導率、耐電解液腐蝕、高浸潤性等性能,在選用隔膜時主要考察隔膜的厚度、孔隙率、透氣率、浸潤度、孔徑、穿刺強度和熱穩定性等指標。其中隔膜的厚度、孔隙率和透氣度對鋰離子電池快充影響較大。厚度薄,孔隙率大,透氣度高時,鋰離子從正極傳輸到負極的阻礙就小,充電過程中的極化作用就小。隔膜的厚度和孔隙率影響著鋰離子電池的充電性能。在設計快充電池時,一般選擇薄的和高孔隙率的隔膜。

2 結構因素

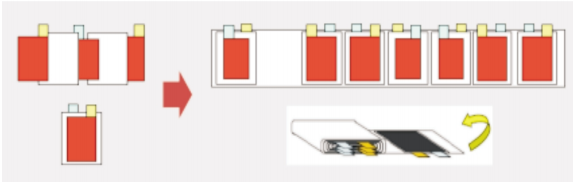

消費類鋰離子電池的內部結構根據其制作方式主要分為4種:普通結構、極耳中置結構、多極耳結構、疊片結構。普通結構正負極只有一個極耳,極耳位于極片的一端,通過卷繞的方式制作;極耳中置結構極耳位于極片的中部,一般通過激光清洗、間隔涂布、貼膠帶等方式處理,電池的內阻較小,倍率性能較好;多極耳卷繞極片有多個極耳,極耳位置根據設計各有不同,電池電阻更小,電池的倍率性能更好;疊片電池通過將極片裁切成特定的形狀,通過正負極交替折疊制作,每層中都有一個極耳,這種結構的電池倍率性能最好。

2.1 極耳中置結構

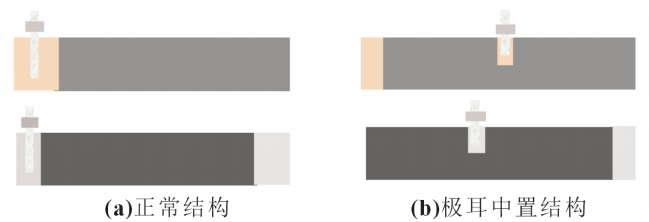

有實驗研究了極耳位置對于鋰離子電池性能的影響,極耳的位置對于鋰離子電池內阻以及倍率有明顯的影響,極耳處于正負極的中間時,電池的內阻以及倍率性能最好,其性能接近疊片工藝的電池。圖2為極耳中置結構與正常結構的對比圖,常規結構極耳位于極片的一端,極耳中置結構極耳位于電池極片的中部。

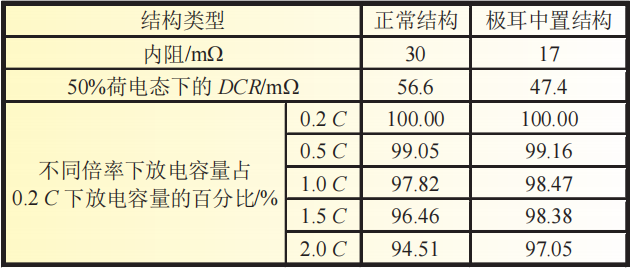

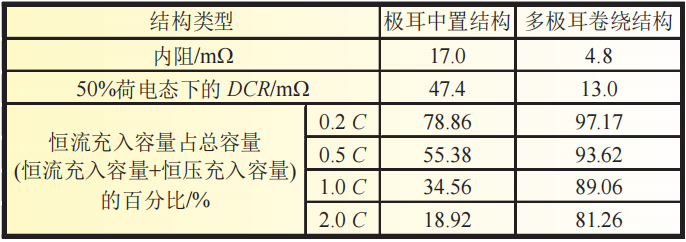

圖2 極耳中置結構與正常結構對比表1為兩種結構的電池性能差異,同一型號采用極耳中置結構以及非極耳中置結構電池內阻、直流電阻(DCR)相差較大,常規結構內阻達到30mΩ,極耳中置結構內阻只有17mΩ;50%荷電態下常規結構的DCR為56.6mΩ,極耳中置結構為47.4mΩ。表1 極耳中置結構與正常結構電池性能對比

在電池倍率性能方面,二者的小倍率性能差異不大,大倍率差異明顯。其主要原因是極耳中置結構極耳在極片的中部,放電過程中電子從中間向兩端擴散,電流較小時,載體通過電子能力足夠,而大倍率時,電子數目過多,通道阻塞,導致其大倍率性能差,同時極片也會產熱,導致其循環性能差。

2.2 多極耳卷繞

圖3為多極耳卷繞結構與常規極耳結構,多極耳卷繞技術在載體中切割出固定的極耳形狀,卷繞完成之后再將載體焊接極耳引出,形成多極耳電池。多極耳卷繞由于其極耳更多,且分布更均勻,這種結構的電池倍率性能更好,充放電溫升更小,適合大功率設備,目前無人機采用此種結構比較多。

圖3 常規極耳與多極耳卷繞結構由于其焊接要求以及精度更高,此種結構制作的電池成本更高。多極耳結構的優勢有:進一步降低電池阻抗,提高電池大倍率充放電性能,支持5C~10C放電;有效降低電池高倍率放電下的溫升,10C放電電池表面溫升低于20℃;電池溫度低,顯著增加電池循環使用壽命。

表2為多極耳結構對比極耳中置結構的性能優勢:多極耳卷繞電池的內阻比極耳中置電池小很多,其恒流充電容量占總容量的百分比也較大。表 2 多極耳結構與極耳中置結構電池性能對比

目前手機廠商普遍宣稱其產品能夠進行快充,但是大都只限定前30min,充電后段的恒壓階段實際時間較長,而多極耳卷繞技術可以對這方面進行改善,但由于其極耳較多且需要焊接并引出,導致其能量密度偏低,提升多極耳結構電池能量密度將是未來該技術的主要方向。

2.3 疊片技術

相比多極耳卷繞,疊片電池每層都引出一個極耳,此種結構制作的電池快充性能是目前各種結構中最高的。但是由于其自動化程度的限制,目前在消費類電子領域使用較少,主要用于軍工以及動力電池等領域。相信隨著自動化能力的提升,疊片技術在日后必將成為主流。圖4為疊片結構電池示意圖。

圖4 疊片結構電池示意圖

3 設計因素

鋰離子電池的快充性能與電池的設計有密切的關系,極片涂布量、壓實密度、銅箔鋁箔的厚度、極耳的尺寸、極片的寬窄等均對電池的快充性能有很大的影響。電池面密度以及壓實密度對電池的倍率、循環等性能影響比較明顯,快充型鋰離子電池需要低面密度設計,而壓實密度過高或者過低均會導致其性能差,壓實密度過高,極片活性物質被“壓死”,導致其循環容量迅速跳水,而壓實密度過低,導致其活性物質之間的接觸不夠,電池的阻抗較大,導致其快充性能較差。

有實驗研究了不同箔材厚度對于鋰離子電池性能的影響,厚的箔材由于其導電性更好,電池的阻值、倍率等性能均優于薄箔材,但是由于其厚度增加,勢必會導致電池能量密度的降低。對于極耳與箔材的原理一致,橫截面積越大,其阻值越小,目前普遍使用的極耳厚度為0.08或0.1mm,寬度為4~6mm,快充型鋰離子電池通常采用0.1mm×6mm尺寸的極耳,此外銅鍍鎳極耳也可降低極耳的阻抗。另外,電池極片的長短、寬度以及電池的大小也會對電池的快充性能有一定的影響。

4 其他因素

4.1 導電網絡的構建

通常采用導電性更好的材料作為導電劑添加劑,形成導電網絡,這樣能夠進一步提升鋰離子電池的快充性能。常見的導電劑有碳納米管(CNT)、炭黑(SP)等。導電劑的加入量必須適當,過少可能不能構筑成有效的導電網絡,過多會降低電極中活性物質的含量,使能量密度降低。

構建導電網絡能夠優化電極材料的電學性能,對實現快充鋰電池具有現實意義。

4.2 粘結劑與涂炭載體的影響

粘結劑作為鋰離子電池的輔料,在電池中的用量非常少,但其對于電池性能的影響非常大,其主要作用是改善電池的阻值,提升電池的性能以及壽命。通過采用不同的合成方法以及調整SBR的表面可以提升電解液對于SBR的浸潤性,達到提升電池的低溫以及倍率性能的目的。

通過對鋰離子電池集流體進行導電涂層改性,集流體與鋰離子電池的活性物質之間的粘結力大幅度提升,電池的阻抗明顯減小,可以明顯提升鋰離子電池的大倍率充放電性能。另外,在實際使用過程中,改性載體的使用還可以改善極片頭尾厚度差異大的問題,可以進一步提升鋰離子電池的壽命。

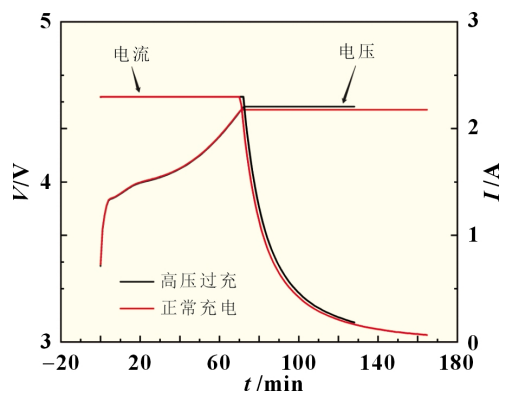

4.3 高壓過充

鋰離子電池的充電過程分成兩步,第一步恒流充電至電池最大電壓,第二步是在該電壓下恒壓充電,恒壓充電過程中電流逐漸減小,當電流減小至設定電流時即結束充電,恒壓充電階段時間長且充入的容量少,高壓過充的思路就是減小恒壓充電,增大恒流充電比例。將電池的充電截止電壓適當的提升0.02~0.03V,電池的恒流充電可以增加1~2min,電池充入同樣的容量截止電流更高,可以明顯提升充電速度,如圖5所示,經過優化,電池0.7C充滿電時間從164 min減少至128 min。需要注意的是,電池的充電截止電壓越高對于電池的壽命影響越嚴重,不同型號需要經過驗證方可進行提升,否則會使電池壽命迅速跳水。

圖5 高壓過充原理圖

4.4 多串并組合

目前手機廠商為了提高手機的充電效率,不僅在電池方面下功夫,還在電池的組合方式方面進行研究,目前我國快充做的比較好的廠商是OPPO手機,有實驗研究了OPPO的超級閃充技術,手機充電的速度提升即充電功率的提升,功率=電壓×電流,對于鋰離子電池而言,所能承受的最大電壓為4.4~4.5V左右,即使是高壓過充也只提升0.02~0.03V,加上轉換效率,一般輸入手機的電壓為5V;而對于手機而言,充電電流過大會導致設備發熱嚴重,各種元器件加速老化,嚴重影響設備的使用壽命,甚至會有安全隱患。OPPO采用雙電芯的連接方式,采用5A/10V的充電制式,單個電池承受5V/5A的電流電壓,這樣就能提高手機的充電功率。但是需要注意的是此種方式需要搭配快充型鋰電池,否則對于電池的循環壽命影響較大。

5 結論

本文從設計角度對于快充型鋰離子電池的制作進行了闡述。快充型鋰離子電池應該從材料、設計、結構等方面優化。

在材料方面,負極、隔膜、電解液對于快充影響較大,在設計快充型鋰離子電池時,通常采用小顆粒以及軟硬碳包覆的負極材料以提升負極的脫嵌鋰速度,隔膜應該選用氣孔率較大而厚度較薄的隔膜以減小鋰離子傳遞的距離以及增加鋰離子通過的速度,電解液應該選用電導率高、濃度高、粘度低的電解液以減小電池極化以及內阻,增大鋰離子的遷移速度。

設計方面,主要與涂布量及壓實密度有關,低涂布量、低壓實密度對于鋰離子電池的快充性能以及壽命均比較友好。

結構方面,目前主流的極耳中置結構、多極耳卷繞、疊片技術均可以大幅度提高電池的快充水平以及循環壽命。

其他方面,構建導電網絡以及更強離子/電導率粘結劑的應用,優化電池的充電方式,通過高壓過充技術以及多串并組合也可提升電池的充電速度。

編輯:黃飛

電子發燒友App

電子發燒友App

評論