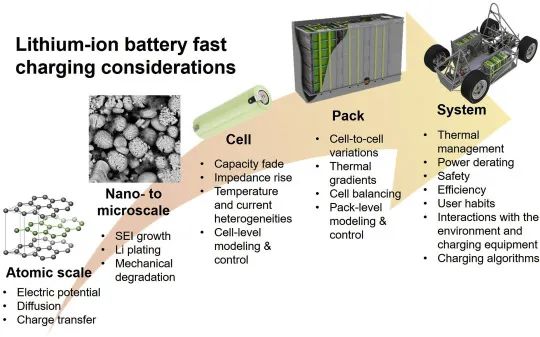

英國帝國理工學院Gregory Offer課題組、清華大學歐陽明高院士課題組和法拉第研究所的Billy Wu 聯合殼牌石油公司的研究人員聯合在國際交通電動化雜志 eTransportation 上發表了關于鋰離子電池快充的綜述文章(Lithium-ion battery fast charging: A review)。該文章從材料層級到系統層級全面綜述了影響鋰離子電池快速充電的因素、快充現存的主要問題及解決方法。 背景介紹 近年來,為限制氣候變化和空氣污染的影響,鋰離子電池在純電動汽車中的廣泛應用正在加速。但是相比于傳統的燃油車,里程焦慮、充電時間長等問題成為阻礙電動汽車發展的主要問題。因此,快速充電(Fast Charging)能力的提升成為電池廠商和整車廠普遍的發展目標。但是,研究表明低溫、大倍率充電會引起電池的容量與輸出功率等性能加速衰減;另一方面,電池在充電期間產生的大量熱難以均勻、有效地散去,也會引起衰減加速以及其他安全問題。圖1展示了從原子層級到車用系統層級下影響鋰離子電池快速充電的因素。本文著眼于現有文獻的回顧與總結,分析每一種層級下的關鍵技術限制因素。

圖 1 不同層級下影響鋰離子電池快速充電的因素

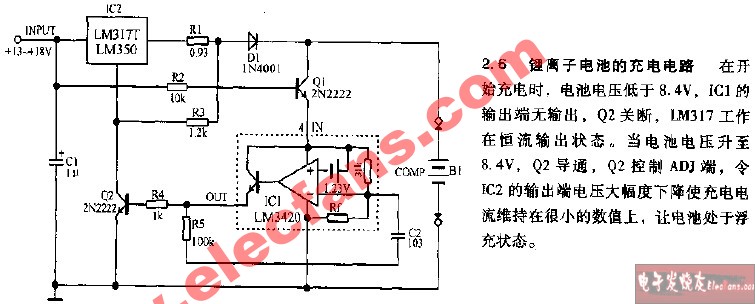

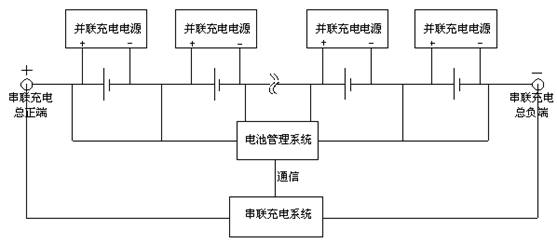

電動車充電的分類包括交流和直流,其中直流充電速度更快。特斯拉是率先使用120kW快充的企業;博世2017年發布350kW快充計劃,在2019年的“Taycan”中實現。由于當前車用電池Pack的電壓在400V左右,350kW的高功率充電要求Pack的電壓更高以避免電流過大和產熱過高的問題。博世 “Taycan”和奧迪的e-tron GT概念車(充電功率達350kW)均配備了800V的鋰離子電池Pack。2018年12月,寶馬、博世和西門子聯合研究組在德國兩輛測試車上實現了450kW CCS模式的快速充電。盡管提高電動車充電功率的研究已有較大進展,但這些快充技術并不在所有情況下適應。根據電動車的特定工況和充電環境,持續充電過程中,充電功率會逐漸衰減。此外,快充模式下,由于安全等因素限制,電池通常只能充至80%的電量;更高電量下,充電倍率會逐漸減小以避免過充。此外,充電功率還受到電池管理系統(BMS)的限制。工業界對電池快充領域的興趣越來越濃厚,理解清楚不同充電方法的決速步驟及其對電池壽命的影響十分必要。本文旨在從快速充電的多尺度和多學科特性出發,建立微觀過程、材料特性、電池及Pack設計和充電策略優化之間的聯系。

電池快速充電的原理

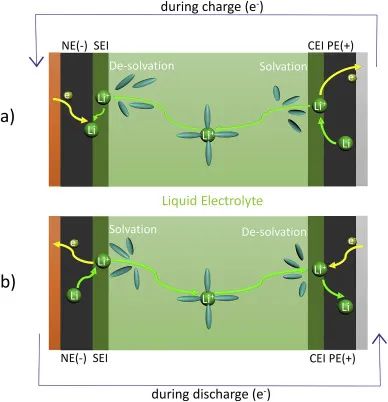

理想的電池應表現出長壽命、高能量密度和高功率密度特性,以在任何地點任何溫度下都能夠快速充電和補電以從而滿足電動汽車長距離行駛的要求。但是,這些物理特性之間存存在trade-off關系,材料和設備的溫度的影響決定了電池的使用閾值。溫度下降時,充電速率和最大電壓都應減小以確保安全性,這使得溫度成為快充的關鍵限制因素。其中,隨著溫度降低,析鋰的風險會顯著增加。盡管很多研究者指出析鋰常發生于溫度低于25℃,但在高溫尤其是充電倍率高、能量密度高時也容易發生。此外,快充效率和溫度關系也十分密切,50kW的充電樁在25℃的充電效率為93%,但在-25℃的充電效率低至39%,這主要是因為BMS在低溫下會限制額定功率。常見的鋰離子電池主要由石墨負極、鋰金屬氧化物正極、電解液、集流體、多孔隔膜構成。如圖2所示,充電時Li+從正極經過電解液傳輸到負極,其中主要的傳輸路徑有:1)經過固態電極;2)經過正負極的電極/電解質界面;3)經過電解液,包括Li+的溶劑化和去溶劑化。但電池的不當使用條件往往會引起一系列影響性能和壽命的副反應。此外,充放電倍率,電池內阻和電池極化等都會影響電池的熱特性,如增加產熱,降低充電效率和安全性等。

圖 2 鋰離子傳輸示意圖 a)充電,b)放電大量研究表明正極的衰減和正極CEI膜的增長對傳統鋰離子系統的快充速度沒有影響,因此負極成為充電過程中的主要關注對象。特定情況下,鋰金屬可能會持續析出成鋰枝晶,甚至會刺穿隔膜造成內短路。影響鋰沉積和沉積結構的因素包括鋰離子在負極的擴散速率,負極界面處的電解液濃度梯度,集流體的金屬鹽沉積和電極/電解質界面的副反應。研究表明,析鋰時負極的表現可以歸結于析鋰一開始的電流對負極面密度內阻的影響。通過電池設計降低負極內阻,對提高電池的快充能力十分重要。此外,溫度影響也十分重要,過低或過高的溫度都會被認為對電池不利,但快充時電池溫度較高會有利于自身的平衡,尤其對于高比能量電池。電極厚度對充電性能的影響也需要被關注。薄電極常被認為可以進行理想的鋰離子傳輸,當電極增厚時,在電極/電解質界面保證足夠的鋰離子濃度以維持過電位穩定并減少析鋰的可能變得很重要。厚電極電池在快充過程中,鋰鹽可能會在集流體處沉積,導致電極利用的不平衡以及隔膜負極的電流密度的增加。

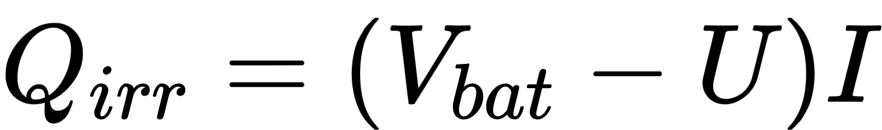

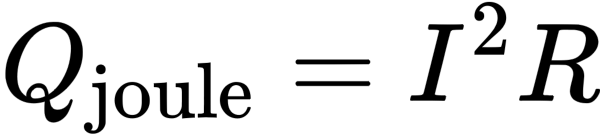

衰減影響1)溫度影響鋰離子電池的產熱可分為可逆和不可逆過程。其中不可產熱Qirr的表達式如下:

U為開路電壓,Vbat為電池電壓,I為電流(充電時)。大部分的不可逆熱來自內阻產熱:

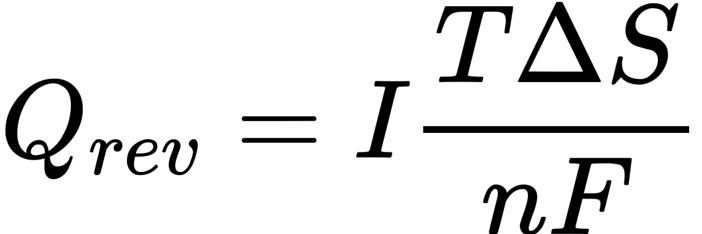

其中R為電池內阻。焦耳熱與電流的平方成正比,因此快充時電流增大,不可逆熱會顯著增加。可逆熱Qrev來源于電化學反應中的熵變,也被稱為熵熱,其表達式為:

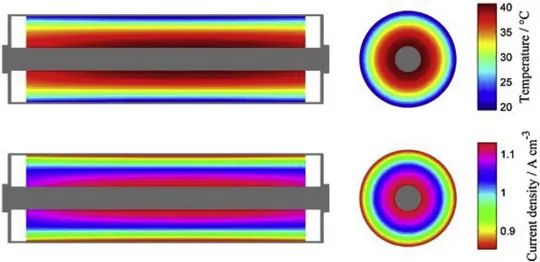

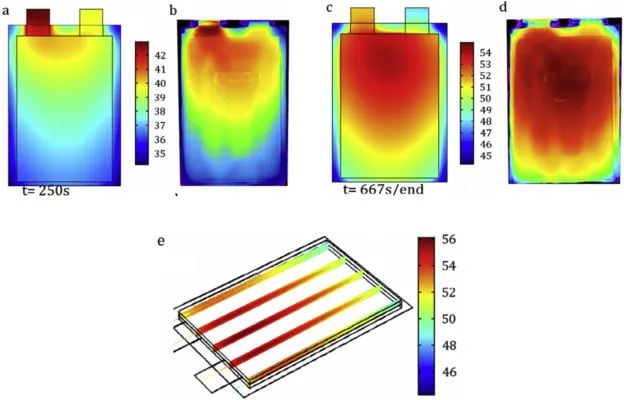

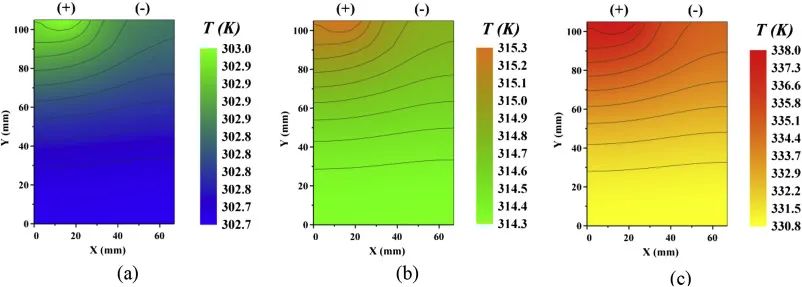

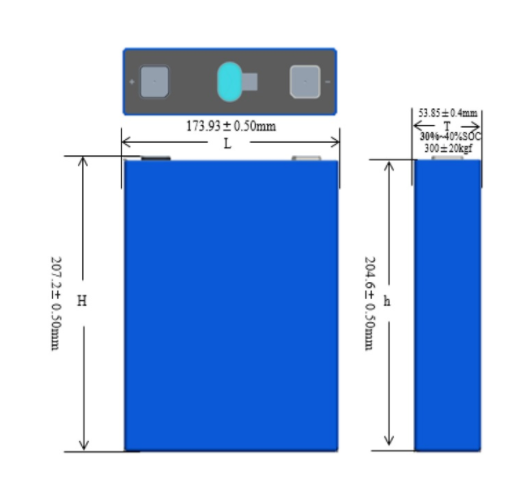

鋰離子電池中,軟包、圓柱、方殼電池的熱量分布與散失是不均勻分布的:例如一些電池材料的面導熱能力較差,因此其熱量相對于表面會更多積累在核心位置。此外,電流密度和產熱速率在電池不同位置也不相同。這些不一致性在大尺寸電池上被進一步放大。如圖3所示,圓柱電池內部中心的溫度要明顯高于表面。對于軟包或方型電池而言,如圖4和圖5所示,極耳處的溫度要明顯高于其他位置。此外,由于正極鋁集流體比負極銅集流體的電阻更大,正極極耳溫度常高于負極極耳。

圖3 圓柱電池內部溫度和電流密度的分布仿真結果

圖 4 軟包電池在5C恒流放電時的表面溫度變化:t=250s的a)仿真結果和b)測量結果;t=667s的 c)仿真結果和 d)測量結果;e)內部溫度的3D分布

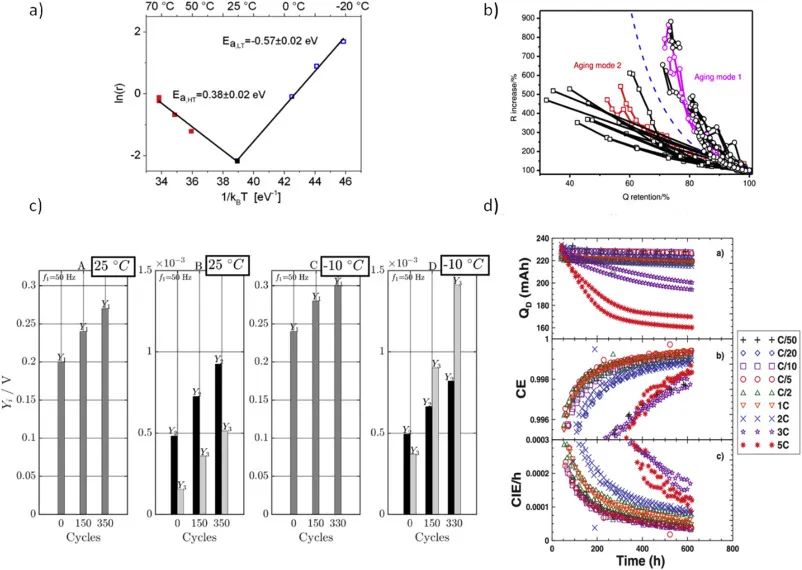

圖 5 LFP電池在a)1C、b)2C和c)5C時放電的溫度分布圖產熱的不均勻分布不僅存在于電池單體中,電池包級別更需要注意熱管理系統的設計,因為其對Pack內溫度的分布有顯著影響。隨著時間推移,電池單體的不同老化路徑同樣會對Pack的產熱均一性造成很大影響,這是由于不同電池內阻的增加幅度不同。為了解決此問題,熱管理系統的設計將在第6部分介紹。鋰離子電池中很多老化機理和溫度相關。高溫下,SEI膜在負極加速生長,變得更加疏松和不穩定。低溫下,離子擴散和反應速率變慢,析鋰和鋰枝晶生長的可能性增加。高溫下幾乎所有的老化反應都會加速;低溫可以降低副反應速率但也會降低活性物質的擴散,如果鋰金屬析出則會加速衰減。此外,低溫極化增大會導致產熱增加,降低能量效率。在大部分工況下,負極/電解質界面的SEI膜增長是主要的衰減機理。SEI膜會使電池內阻增加,功率降低,進而導致容量衰減。高溫下(60?C或更高溫)SEI組分會溶解和分解,破壞負極保護膜的完整性。在極端情況下,電池溫度超過安全閾值時,可能會引起熱失控。2)析鋰影響析鋰指電解液中的鋰離子在負極上沉積為鋰金屬的法拉第副反應,而非嵌入負極顆粒的過程。負極電位降到Li/Li+以下時,析鋰就可能發生。析鋰過程中,鋰金屬首先會形成液滴狀以降低表面能,表面金屬和電解液快速反應生成SEI膜。隨著更多鋰在SEI膜下沉積直至SEI膜破裂,鋰表面又生成新的SEI膜,鋰鹽濃度逐漸降低,鋰金屬開始垂直于極片表面生長,形成鋰枝晶。鋰枝晶生長被認為是最壞的副反應之一,如果枝晶刺破隔膜到達正極,內短路會使電池快速產熱。鋰金屬相比負極更加活潑,進一步帶來內部副反應,導致SEI增長,產氣和電解液溶解等問題。研究者們提出一些析鋰觀測的模型。包括Fuller,Doyle和Newman基于P2D模型的析鋰模型,以及Arora,Doyle和White提出的可逆鋰的嵌回過程。在此基礎上,Perkins提出了面向控制的降階模型;Hein和Latz提出了三維微觀結構解析模型。Ren同時考慮了可逆鋰的重嵌以及不可逆鋰(死鋰)在電池充電過程的反應。無損的析鋰觀測技術對于實際的電池應用很重要。一般可用于析鋰表征的檢測包括SEM,TEM,NMR和XRD等,但這些手段都需要對電池進行破壞或使用特殊電池構型。常用的無損析鋰觀測利用電池的外部特性,包括老化速率,鋰回嵌的電壓平臺,模型預測等方法。如圖6所示,基于老化特征的析鋰檢測手段包括(a)阿倫尼烏斯方程,(b)衰減過程的容量和阻抗變化分析,(c)非線性頻域響應分析和(d)庫倫效率分析。

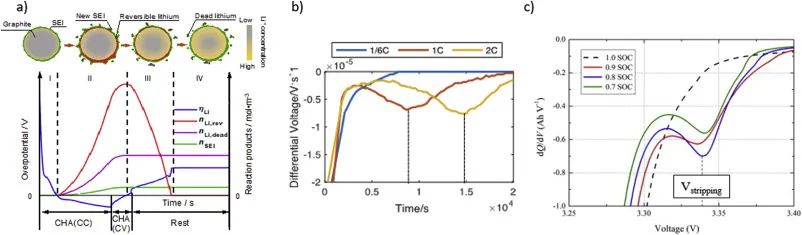

圖6 基于老化特征的析鋰檢測手段部分析出的鋰會重新嵌入負極,或在放電過程溶出。充電結束后的弛豫過程或緊接的放電過程會產生新的電壓平臺,如圖7所示。電壓微分(DVA)和容量微分(ICA)有助于尋找電壓平臺,但這些方法需要小倍率的放電,大電流會增大極化,覆蓋電壓曲線上的析鋰信號。鋰析出和重新嵌入的過程也可能會引起異常的產熱峰值,作為析鋰的信號之一。電池厚度的增加也可能導致析鋰,但是相關機理還需進一步研究。用電化學模型預測析鋰通常取決于充電條件。然而這些模型太過復雜并需要大量計算,其需要進一步簡化以實現在線檢測。少數方法可以在電池異常充電后實現定量化的原位析鋰檢測。作者認為基于異常電壓平臺的探測手段最有希望實現應用,但其距離真正應用還有很高的知識和技術壁壘。

圖7 基于鋰回嵌的析鋰檢測。

a)CC-CV充電和靜置過程中的過電勢變化模擬。階段I,負極顆粒上沒有鋰沉積;階段II,鋰沉積開始發生;階段III,部分可逆的鋰重新嵌入負極或溶出,剩余的變成死鋰;階段IV,平衡態,死鋰不再參與后續循環;

b) 電壓微分分析(DVA);

c)微分容量分析(ICA)

3)機械影響機械粉化是另一個快充導致的重要老化現象,并已經在多種電極材料(石墨、NMC、LCO、 NCA、Si等)中得到證實。根據尺度可將機械衰減分為以下部分:電極顆粒內部的破裂、電極顆粒與導電炭和粘接劑的分離、活性材料與集流體的分離、電極分層。這些現象發生的主要原因是快充過程中的鋰濃度的梯度分布造成組分間的應力不匹配。當能量釋放速率或應力超過一定值時,顆粒就會出現裂紋,同時伴隨著SEI/CEI膜的破裂。快充引發的一次顆粒間的應變不能相互匹配時,就會使得電極顆粒之間或顆粒與導電炭和粘接劑間失去接觸。電極材料與集流體之間的應變不匹配也會造成活性物質脫落。高倍率會引發嚴重的電極板間電流密度分布不均勻,如果沒有外部壓力,電極板間就可能發生分層。

機械衰退對電池性能的影響可以分為活性材料損失(LAM)、活性鋰損失(LLI)和阻抗增加。首先,裂紋會導致電接觸變差;其次,裂紋會暴露更多的新鮮表面與電解液反應,快充帶來的高溫會加速上述副反應。這些反應又加速了SEI的生長,加劇阻抗增加、LAM和LLI等。最后,電解液的消耗會降低電極表面的潤濕性,阻礙離子傳輸。相關的正反饋機制可以如下描述:大倍率電流導致裂紋形成;裂紋加劇了電子與離子傳輸速率差異,因為離子可以通過電解液傳輸至裂紋處而電子不能,進而導致荷電態的不均勻,進一步加劇裂紋產生。此外,關于顆粒尺寸對快充過程的機械衰減影響、高倍率對二次顆粒破裂的影響、根據機械衰減限制優化快充策略等方面的研究,作者也做了簡要介紹。總的來說,快充條件下的機械衰退還有許多問題需要研究。針對此問題的不同實驗產生了不同的結論,在一些重要問題上的觀點還存在爭議,如充電倍率與裂紋產生速率的關系。機械衰退通常也很難與其它老化機理解耦。與SEI增長或析鋰等老化機理相比,很少有模型研究了大電流下的機械效應,其中極少一部分模型得到了實驗驗證。模型參數和邊界條件的確定成為阻礙機械模型發展的主要問題。

4.多尺度的快充性能設計

快充誘導的老化和老化模式受電池材料組分(電極材料和電解液的本征特性)、工況條件(高倍率充放電,極端電壓和溫度)、電池生產過程和Pack設計等多種因素的影響。多尺度的設計和復合手段將有助于發展高性能的快充電池。

1)電極材料選擇合適的電解液和電極材料使其發揮出高比容量和高倍率性能一直是電池設計中極具挑戰性的難題。當前已有許多研究致力于發展無枝晶的快充負極材料,如碳基材料、金屬氧化物復合材料和合金等已經取得一定程度的成功。傳統的石墨負極電位非常接近鋰的氧化還原電位,可以使電池表現較高的能量密度,但同時增加析鋰的可能性。因此改善負極材料成為提高鋰離子電池性能的重要途徑之一。此外,LTO由于不會析鋰且不會形成SEI膜,被認為有望用于開發長壽命的超級快充電池。另一方面,LTO的電位較高,作為負極材料會降低全電池的電壓,限制電池的能量密度。一些金屬氧化物和合金材料也具有較好的能量和功率特性,但受限于嚴重的體積變化、粉化和團聚等現象,其循環穩定性通常較差。

其它類石墨烯的二維材料具有高的表面積/質量比和獨特的物理化學特性,縮短了離子傳輸路徑,加快電子傳輸和增加鋰離子活性位點,被認為是有潛力的負極材料。這些材料主要包括過渡金屬氧化物、過渡金屬硫化物、金屬碳化物和氮化物。其中鈦和鈮基的氧化物電化學窗口通常在1.0-1.6V之間,與當前的商業電解液匹配,非常合適用于負極材料。最近Goodenough課題組提出了高倍率負極材料TiNb2O7具有與石墨媲美的理論比容量,并能實現快速的鋰離子脫嵌和長循環壽命,有望取代LTO成為新的負極材料。在納米尺度上設計合適的電極結構也能實現高功率和能量密度,如2D中空結構、core-shell結構、yolk-core結構等。將2D材料集成到宏觀的3D結構內也可以增強材料的電子和離子在電極的傳輸。金屬鋰是最能提高電池能量密度的負極材料之一,但受限于純金屬鋰箔的低比表面積,其功率性能較差。將鋰金屬引入3D結構框架以加快離子擴散速率,可以明顯改善其倍率性能。除了負極材料的選擇、改性和納米結構設計外,電極/電解質界面也會極大影響負極材料的性能。

通過優化負極/電解質界面例如無定形碳包覆石墨形成均勻SEI膜,選擇合適的鋰鹽和共溶劑等方法也可以抑制鋰枝晶的生長。材料的選擇與改性無疑是未來研究的重點。相比于當前的商用材料,許多新材料都表現出更好的快充性能。但這些材料都處于早期發展階段,距離大規模商業化仍有較長時間,許多情況下開發新的生產工藝和設備、降低成本等問題也可能阻礙新型材料的應用。此外,許多新材料和新結構設計的評估僅僅停留在實驗室層面,當將其應用在商業化的電池或Pack中時,實際效果可能大打折扣。材料科學無疑會在未來電池的發展上起到重要作用,但工程上也需要付出大量努力才能真正解決快充難題。

2)電池單體和電池包設計除了材料選擇及其微觀結構設計,電極設計的幾何參數也對電池性能有重要影響。提高孔隙率和負極厚度可以抑制析鋰,但同時會降低能量密度。負極與正極材料的容量比值(N/P)會顯著影響鋰沉積,商業鋰離子電池中N/P常大于1,較高的N/P有助于減輕負極的機械應力,減少SEI形成和活性鋰的損失。在NMC811/石墨電池中,N/P比會隨著充電倍率的增加逐漸降低,這是由于石墨的面容量比NCM811的面容量隨充電倍率的增加減小得更劇烈,N/P比在0.1C為1.15, 3C時為1.0, 4C時為0.5。研究表明,充電后的靜置過程中,在負極主要區域析出的鋰金屬在濃度梯度的驅動下會擴散到負極凸出的部分。

隨后的放電過程中,正極邊緣處會相應接收更多的鋰。繼續充電,多余的鋰轉移到正極邊緣對應的負極和負極凸出區域。這會導致局部的鋰濃度升高和電位降低的現象,增加了析鋰的可能性。因此,負極凸出區域應該設計得盡量小以避免析鋰。電池的幾何參數也是影響快充能力的重要因素。電池的形狀會影響電流密度和溫度的分布,大尺寸的電池更有可能造成溫度和電流的不均勻分布。極耳的位置、材料、結構和焊接工藝對于電流密度的均勻分布、限制局部產熱和延緩老化非常重要。此外,電池Pack性能和單體性能之間的關系還不是很明確。盡管已有許多關于電池單體的快充模型,但很少有研究嘗試將其擴充到Pack設計上,這是由于Pack設計時需要考慮更多的參數。快充電池Pack的設計目前還存在很多問題:

1)快充Pack需要電池單體的高性能及單體間的低不一致性;

2)對電池的監控和平衡需要更多傳感器和電路控制的先進BMS;

3)需設計先進的熱管理系統以維持安全溫度,降低電池和Pack內的溫度差異。

快速充電策略

盡管材料層級的很多解決方案都有不錯的效果,但其商業化在近期實現還很困難。研究者將快充解決方案轉移到電池和Pack層級,以在短期內可以實現應用。充電策略的設計是解決此問題的關鍵。

1)充電策略種類

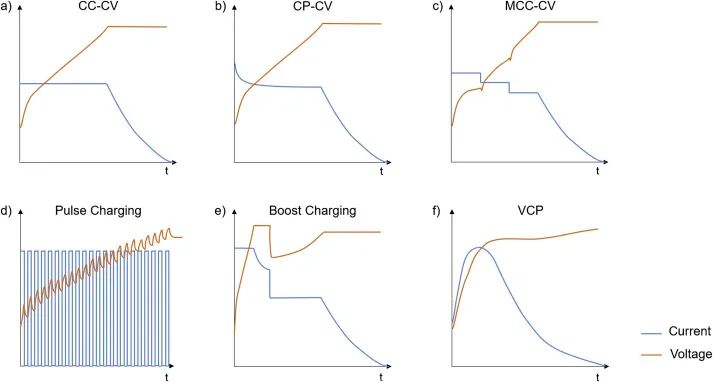

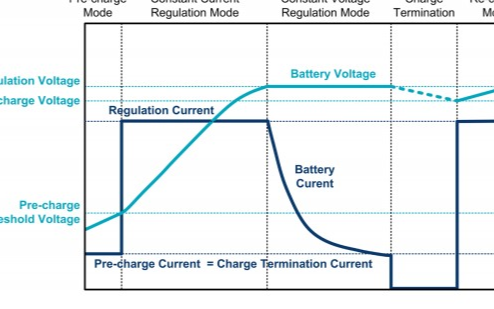

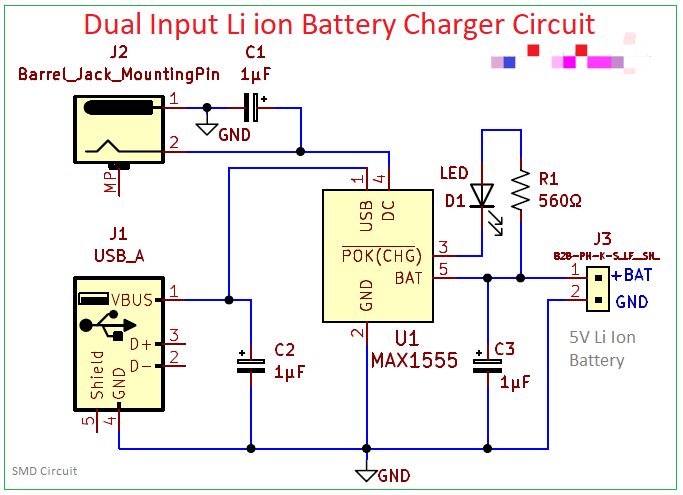

標準充電CCCV是目前最常見的充電協議,即先恒流充電至截止電壓(CC階段),再恒壓充至接近0的小電流(CV階段)。恒壓過程可以使電極材料內的離子濃度分布更均勻,對于材料發揮出高比容量至關重要;但恒壓時的電流逐漸減小,使CV的充電時間明顯比CC長。CC-CV充電模式的簡單可操作性使其成為最廣泛應用的標準充電協議。但是很多其他重點策略可以減少充電時間、提高充電效率、提高容量/功率保持率。圖8展示了幾種常見的快充策略曲線。

圖8 常見的快充策略曲線a)恒流-恒壓(CC-CV);

b)恒功率-恒壓(CP-CV);c)多階段恒流-恒壓(MCC-CV);d)脈沖充電;e)CC-CV-CC-CV模式持續充電(Boostcharging);f)變電流充電(VCP)多階段恒流充電

許多研究提出調整充電過程的電流可以減緩電池的老化同時減少充電時間。這些研究的目的經常是減少產熱,避免析鋰或者減少機械應力。MCC是最早用于快充的策略之一,它包含了兩步或多步的恒流階段,后伴隨著一個恒壓階段。由于開始充電的負極電位不容易下降到析鋰電位,因此早期的CC階段電流較大。但是一些研究者采取相反,即CC段電流逐漸增大的充電策略,這是因為電池內阻會逐漸降低。脈沖充電

脈沖充電過程中,電流呈現周期性的變化,以降低濃差極化,避免局部電位變負或降低因局部鋰離子脫嵌造成的機械應力增加。

增強充電

初始充電階段用較大的平均電流,隨后減小電流進行CC-CV充電。充電第一階段可以是CC階段(整個充電策略等同于MCC-CV),電池電壓達到設置的最大電壓后的CV階段(CV-CC-CV),或者一個完整的CC-CV階段(CC-CV-CC-CV)。相比于CC-CV,此策略設置更高的電流和電壓以降低總的充電時間。但是,相同的充電時間下,增強充電相比于CC-CV的容量衰減更快,脈沖充電則和CC-CV沒有明顯區別。一些研究者表明,CC-CV適合于大功率的電池快充,MCC常用于容易析鋰的充電場景。

變電流充電

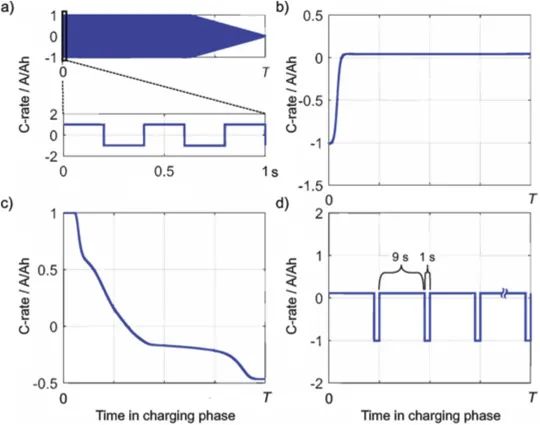

為了達到快充目的,研究者提出了一系列更復雜的變電流充電曲線,包括VCD,UVP等。隨著電池老化,電流曲線需要根據相同電壓下內阻的變化而調整。除老化因素外,電流在初始充電階段總是很低,隨即快速升高,這是由于0%SOC的電池內阻最大,之后迅速降低。最大電流常出現在較低SOC區,之后由于顆粒的嵌鋰量增加,Li的傳輸受限等原因,電流逐漸減小。此外,充電過程中溫度在電池和Pack內部的分布十分重要,但充電控制策略往往只將表面溫度作為衰減主要因素考慮。Schindler將圖9不同充電策略結合對電池進行循環實驗,并與CC-CV對比,研究電池在不同循環下的容量衰減。結果表明,結合所有充電策略進行循環實驗,電池在800次循環后保持80%的容量,在所有循環中表現最好;只有CC-CV循環的電池衰減到相同容量僅用了400次;而CC-CV和冷降額結合的循環下,電池僅循環了330次,表現最差。

圖9 電流曲線:a) AC脈沖;b)冷降額;c)極化保留;d)脈沖充電

大多數快充策略只在標準溫度和特定的電池構型中才有效。由于大電流會引起電極顆粒內部的更大機械應力,同時伴隨顯著的電流和溫度分布不均勻,因此快充用于不同類型電池時需當心。當前很多充電策略的普適性還缺乏進一步的實驗驗證。隨著電動車在低溫地區的推廣,需要更多低溫下的快充策略的研究。此外,決定電池性能的是其本身溫度而非環境溫度,電池溫度在充電過程中的變化也需要考慮。最后,Pack水平上不同充電策略的影響還亟待研究。

2)基于模型的策略優化

基于ECM模型的快充策略

一些研究者基于等效電路模型進行充電策略優化,他們利用公式將這些模型嵌入到單目標或多目標的優化約束問題。在這些問題中,一階或高階等效電路模型被用來描述電池行為,通過設置多個成本函數以達到最大的充電效率或最小的充電損失。基于等效電路模型建立熱-電-老化耦合模型,可以描述充電引起的熱效應或電池老化,并且可以基于模型對電池升溫和老化進行快充優化。除了常用的集總模型,一些強化的模型能分離電池內部和表面的溫度,或提高大倍率下的仿真精度。結合充電倍率、活化能、總放電容量和溫度等,可以利用阿倫尼烏斯公式準確模擬老化現象。一旦優化問題的框架建立,就能根據成本函數和約束條件開發合適的算法進行快充控制。常見的算法包括:動態規劃、Pontiac最小原則、遺傳算法、LGR偽譜法和最小-最大策略等。等效電路可以描述電池的外部特性,但是不能提供其內部狀態信息,尤其是充電過程中的副反應,如SEI膜增厚、鋰沉積等。因此,電化學模型受到了關注。

基于電化學模型的快充策略

電化學模型可以估計電池內部狀態(固相/液相電勢、離子濃度和反應流量等)以預測充電過程中的副反應,最常用的電化學模型是Doyle, Fuller和Newman提出的P2D模型。但是在全階模型(FOM)中,求解偏微分方程(PDE)的計算量很大。因此,研究者們基于FOM進行了大量的簡化工作以提高計算速率。一些模型也加入了副反應以更真實模擬電池內部情況。近年來,一些具有物理意義的ECM也可用于描述電池內部的電化學過程,且其參數辨識比P2D更簡單。

綜上所示,基于模型的優化充電優化通常優先使用ECM、SP、ROM等而非FOM,這是由于前者計算量小,更適用于實車應用。但這通常是以犧牲精確度為代價的,因此在某些濫用工況如快充模擬時需要小心驗證。雖然目前已有許多基于模型的優化方法,但很少有模型結果能與實驗數據完全吻合,而且這些吻合也僅適用于新鮮電池場景,針對電池長期的老化模型建立問題亟待解決。

6. 熱管理的影響

快充常伴隨著大量產熱與產熱不均勻問題,低溫下的大倍率充電對電池壽命和安全損傷很大。因此,有效的熱管理對實現所有條件下的無損快充十分重要。電池熱管理系統在不同溫度的設計會有很大差異。冷卻Pack時需要高的熱導率,而低溫時Pack則需要更好的熱絕緣性以使自身保持足夠熱量。根據溫度調節熱導率是解決問題的一個方法。

1)冷卻電動車Pack常見的冷卻媒介有空氣、液體和相變材料(PCM)。空氣冷卻系統成本低且簡單,但由于其熱容較低熱導率較差,空氣冷卻速率和溫度一致性都較差,不適用于快充系統。液體的冷卻效率比空氣高3500倍,但其成本高、系統復雜且存在泄漏的可能。為了避免短路,冷卻介質必須是絕緣體,常用的液體包括去離子水和礦物油。PCM冷卻是利用材料的相變過程吸收電池產熱,但其缺點也很明顯:室溫很高時,即使電池沒有產熱PCM也會完全融化,低熱導系數的液態PCM反而會阻礙電池的散熱。由于快充不可避免會進一步惡化溫度分布的不均勻性,高效均一的冷卻技術相比于標準充電時更重要。電池內部相對于表面的導熱性更差,同時電池表面通常和冷卻系統連接,這些因素加劇了電池內外溫度的分布的不均一性,在電池模組和Pack中也有類似問題。最后,一些電動車充電樁在提升快充速率的同時,會根據充電條件配置相應的外部冷卻系統。如果可以實現,這種方法將減少車載冷卻系統的成本。

2)低溫環境下的預熱

鋰離子電池的低溫快充十分困難。本部分僅介紹快速加熱整個電池的方法,因為快速加熱對于快充而言不可或缺。內部加熱法因其高效性和高度均勻性而受到青睞。常見的四種方法為:1)自放電加熱。這種方法效率較低;2)電池驅動電熱絲并配合風扇加熱。這種方法加熱速度相對較快但效率還不夠高且加熱不均勻;3)雙向脈沖加熱。即將一個電池Pack分為兩組等容量的電池,電量在兩組電池之間進行脈沖交換,利用內阻進行加熱。這種方法效率較高,主要受DC/DC轉換的限制,仿真結果表明此方法可以在120s內將2.2Ah的18650電池從-20℃加熱到20℃;4)交流電加熱。這種加熱的方法更快,但其對電池老化和循環穩定性的影響尚不明確。設計鋰離子電池構型以實現快速預加熱也是解決低溫快充的途徑之一。例如,可以在兩層單面的負極層中間插入電化學分離的鎳箔,通過開關控制直流電流流經鎳箔進行快速加熱。

盡管內部加熱方法更有效且使溫度分布更均勻,但內部加熱與快充耦合對電池循環壽命影響的研究還很少。由于電流更容易經過低電阻區域,相應區域溫度會升高,因此即使預熱導致的很小的溫度梯度也會在快充時被放大。由于內部溫度難以從實驗上測量,因此需要進行循環測試或建立可靠的模型對預加熱方法進行評估。鎳箔預加熱盡管很有前景,但其需要設計非標準的電池且會增加重量以及其他可能的問題。

7. 安全性

1)快充對熱失控的影響

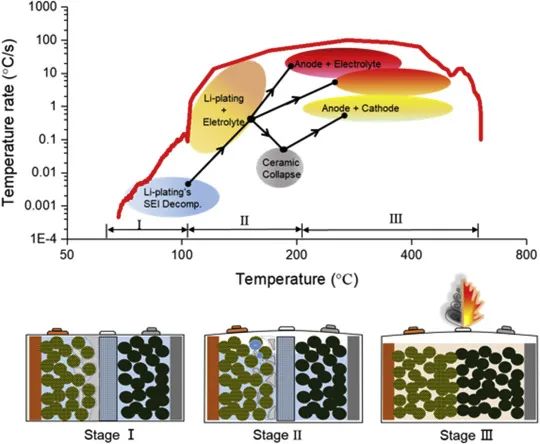

研究表明快充后電池的熱失控行為會發生變化。例如,對快充后的高能量軟包電池進行ARC測試后發現,與新鮮電池相比,快充后電池的熱失控溫度會明顯降低,而若有足夠的靜置時間,這些影響可以消除。隨著靜置時間的延長,析出的鋰逐漸重新嵌入負極,部分鋰和電解液反應形成新的SEI膜。因此,參與熱失控過程的鋰會減少,電池的熱失控特征逐漸恢復到新鮮電池水平。熱失控由一系列的鏈反應引起。新鮮電池的熱失控通常是由短路引起的,隨后電解液發生反應,電池溫度達到最高。而快充后的電池熱失控過程可以分為三個階段,如圖10所示。第一階段(60℃ 《 T《 110℃),析出的鋰與電解液反應加熱電池,SEI膜不斷破裂與再生,此時溫度相對較低。第二階段(熱失控誘發階段),鋰金屬在與電解液的反應中被大量消耗,造成溫度急劇升高。隔膜收縮,正負極接觸。第三階段(熱失控至最高溫度),由于溫度突然升高,正負極與電解液及正負極之間開始發生反應。最終電池溫度達到最高并發生熱失控。

圖10 快充后的電池熱失控過程的鏈反應

2)過充引發的熱失控

一些快充的電池Pack由于電池單體間的不一致性可能會過充,極可能導致熱失控。這個過程可以分為4個階段:階段1(100% 《 SOC 《 120%):電壓超過充電截止電壓后開始緩慢增加,此時過量的負極材料還能正常嵌鋰以保證安全性。電池材料的一些副反應可能會被誘發,電池內阻和溫度有輕微增加。階段2(120% 《 SOC 《 140%):由于過度脫鋰,正極的過渡金屬離子例如Mn2+開始溶解。同時由于電壓超出了電解液的電化學窗口,電解液也開始發生氧化。負極無法接收更多的鋰離子開始不穩定并發生析鋰,鋰金屬與電解液反應形成新的SEI膜,增加電池內阻。過充產生的焦耳熱會使電池溫度顯著增加。階段3(140% 《 SOC 《 160%):電池材料的放熱反應迅速趕上并超過的電流的焦耳產熱,并成為主要的產熱方式。電解液氧化大量產熱并伴隨著產氣,造成電池包膨脹。隨著析鋰量的增加,其與電解液的副反應也更加劇烈。SOC接近160%時,正極中的Mn2+大量溶解。正極結構開始變化,電池電壓達到最大值并開始逐漸降低。階段4 (140% 《 SOC 《 160%):電解液分解大量產氣導致電池包突然破裂。隔膜破裂,電池內部發生大面積內短路,最終電池發生熱失控。基于電池內部材料和反應動力學,人們提出了兩種設計方法保護電池避免過充:1)將電解液的氧化電位從4.4V提升至4.7V,這可以使電解液更穩定,發生熱失控的SOC增加至183%。向電解液中加入功能添加劑或能發生可逆氧化還原反應的添加劑可以實現這一目標。2)將電池熱失控溫度提升至300℃以延緩大面積內短路的發生,發生熱失控的SOC增加至180%。通過優化電池的壓力設計,或使用高熱交換穩定性的隔膜,可以延緩電池包的破裂。

8. 結論

交通工具的電動化無疑是解決氣候變化的重要手段之一。為了應對里程焦慮和滿足客戶需求,許多生產廠商都將Pack的快充能力作為一個重要指標。盡管這些年已有很多針對快充的研究,但仍存在很多問題:

1. 時至今日,仍然沒有一種可靠的車載方法能夠檢測電池的老化(如析鋰和機械破裂)。基于電壓平臺的析鋰檢測方法有望實現在線應用,但是如何有效區分鋰溶出平臺和其它現象,以及檢測無電壓平臺的析鋰,還沒有相關的研究。

2. 許多新型電極材料具有較好的快充能力,但其在穩定性、衰減機理、規模化生產以及成本上還有待商榷。盡管石墨負極非常容易析鋰,但考慮到成本、應用廣泛度及技術的成熟度,石墨將在可預見的未來占據鋰離子電池負極材料的主要市場。

3. 現有的模型方法有明顯的局限:基于ECM的模型不能預測電池的內部狀態,只能在有限的范圍內使用。另一方面,高精度的FOM模型由于計算量大而無法實時應用。因此需要一個降階模型準確描述電池的內部核心狀態,以應用在未來的快充BMS系統中。

4. 很多快充策略都是基于經驗或實驗開發的,其結果只對特定構型的電池或特定工況適用,而不能擴展到其他類型電池。此外,許多基于模型的充電優化研究都是基于SP或ECM模型,大電流下模型預測精度往往不夠。

5. 當前關于低溫下快充優化的策略研究很少,而這些研究對于電動汽車在寒冷地區的推廣應用至關重要。

6. 為了進一步優化電池包中單體電池的充電過程并避免局部的老化或過充,還需開發具有平衡電池一致性的先進BMS系統。

7. 盡管已有很多研究致力于熱管理系統的設計,但對各種預加熱和冷卻系統的效率以及均勻性還需要深入評估。幾乎沒有研究者評估交流電預加熱耦合快充對電池壽命的影響。優化極耳設計、冷卻系統的位置和幾何形狀也是改善溫度和電流均勻性的重要手段。外部冷卻技術耦合充電樁也是降低車載冷卻系統成本和質量的重要方法,但其真實效果還有待進一步觀察。

8. 最后,電池單體與Pack的衰減速率關系尚不清楚。許多充電和預加熱策略雖然在電池單體上有效,但其在Pack上應用的效果、可行性以及成本還缺乏研究。一些單體電池有效的充電策略應用到Pack上可能會造成溫度和電流密度分布的不均勻,因此任何非傳統的充電技術在實際應用前都需要大量研究。此外,幾乎沒有模型考慮了電池包內部單體間不一致性的影響。由于快充會放大不一致性,多尺寸的研究亟待展開。多尺寸的研究對于電池的單體集成和Pack設計至關重要。

編輯:黃飛

電子發燒友App

電子發燒友App

評論