鋰電池在制作過程中,壓實密度對電池性能有較大的影響。一般來說壓實密度與極片比容量,效率,內阻,以及電池循環性能有密切的關系,找出最佳壓實密度對電池設計非常重要。 一般來說,在材料允許的壓實范圍內,極片壓實密度越大,電池的容量就能做的越高,所以壓實密度也被看做材料能量密度的參考指標之一。但是一味的追求高壓實,不但替身不了電池的比容量,還會嚴重降低電池比容量和循環性能。

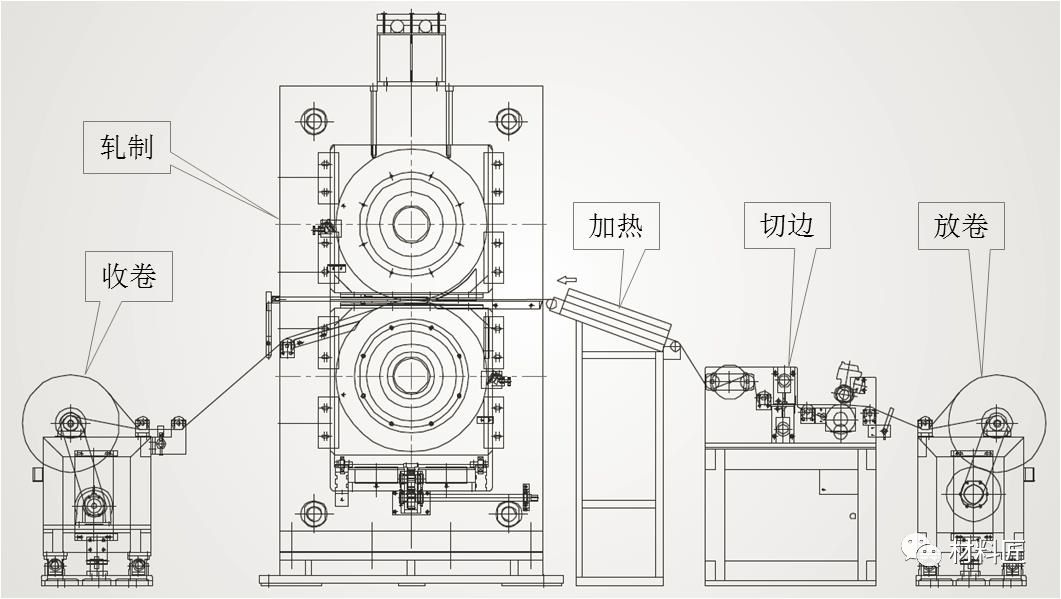

圖1?極片軋制生產線示意圖

壓實密度越大,材料顆粒之間的擠壓程度會越大,極片的孔隙度就會越小,極片的吸收電解液的性能就會越差,電解液越難以浸潤,那么直接的后果就的材料的比容量發揮較低,電池的保液能力較差,電池循環過程中極化就大,衰減就會較大,內阻增加也尤為明顯。因此合適的正極壓實密度可以增大電池的放電容量,減小內阻,減小極化損失,延長電池的循環壽命,提高鋰離子電池的利用率。在壓實密度過大或過小時,不利于鋰離子的嵌入嵌出。那么影響正極極片壓實密度的壓實密度有哪些呢?

影響壓實密度的因素 ? 影響壓實密度的因素

影響正極極片壓實密度的主要因素主要有以下四點: ①材料真密度 ②材料形貌 ③材料粒度分布 ④極片工藝。 材料真密度 目前幾種商業廠家的正極材料的真密度和目前所能達到的壓實密度見表(表中所選三元材料為NCM111),可以看出,幾種材料的真密度:鈷酸鋰>三元材料>錳酸鋰>磷酸鐵鋰,這和壓實密度的規律一致。需要指出的是,不同組分三元材料的真密度隨組分的變化而變化。

幾種商業正極材料的真密度和壓實密度范圍

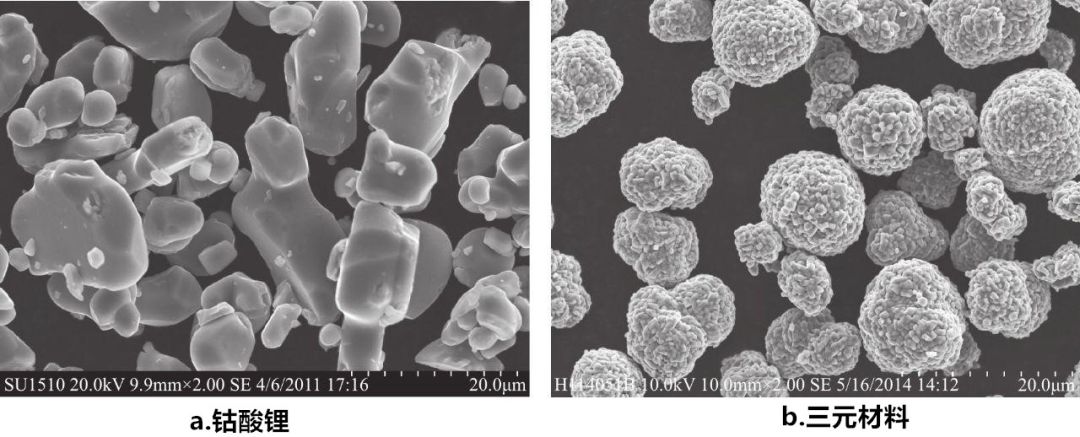

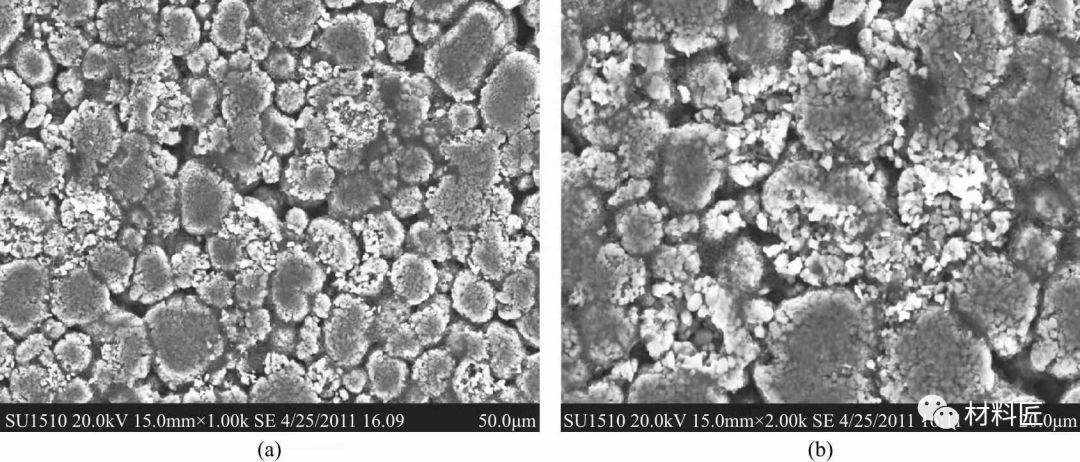

材料形貌 三元材料和鈷酸鋰的真密度差別并不大,從上表可以看出,NCM111和鈷酸鋰的真密度只差0.3g·cm-3,壓實密度卻比鈷酸鋰低0.5g·cm-3,甚至更高,導致這個結果的原因很多,但最主要的原因是鈷酸鋰和三元材料的形貌差別。 目前商業化的鈷酸鋰是一次顆粒,單晶很大,三元材料則為細小單晶的二次團聚體,如圖所示。從圖中可看出,幾百nm的一次顆粒團聚成的三元材料二次球,本身就有很多空隙;而制備成極片后,球和球之間也會有大量的空隙。以上原因使三元材料的壓實密度進一步降低。

鈷酸鋰和三元材料SEM圖 材料粒度分布

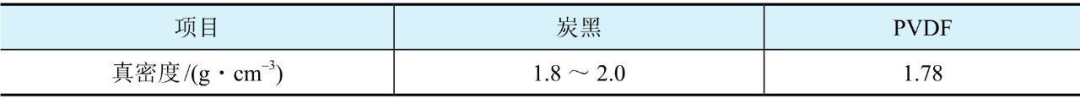

等徑球在堆積時,球體和球體之間會有大量的空隙,若沒有合適的小粒徑球來填補這些空隙,堆積密度就會很低。所以合適的粒度分布能提高材料的壓實密度,而不合理的粒度分布則造成壓實密度顯著降低。 極片工藝 極片的面密度,黏結劑和導電劑的用量都會影響壓實密度。常見導電劑和黏結劑的真密度見如表。從表中可以看出,

常見導電劑和黏結劑的真密度

材料的真密度對壓實密度的影響是無法改變的,但從壓實密度和真密度的對比中可以看出,三元材料的壓實密度還有很大的提升空間。 ?

如何提高壓實密度

? 目前提高壓實密度的方法主要從材料形貌、材料粒度分布、極片工藝三方面入手。例如將三元材料的形貌制備成和鈷酸鋰類似的大單晶;優化三元材料粒度分布;極片制作時使用導電性好的導電劑以降低導電劑用量,調漿過程高速分散,使導電劑和黏結劑均勻分散等等。 下面是從優化三元材料形貌和粒度方面來提升三元材料壓實密度的實例。

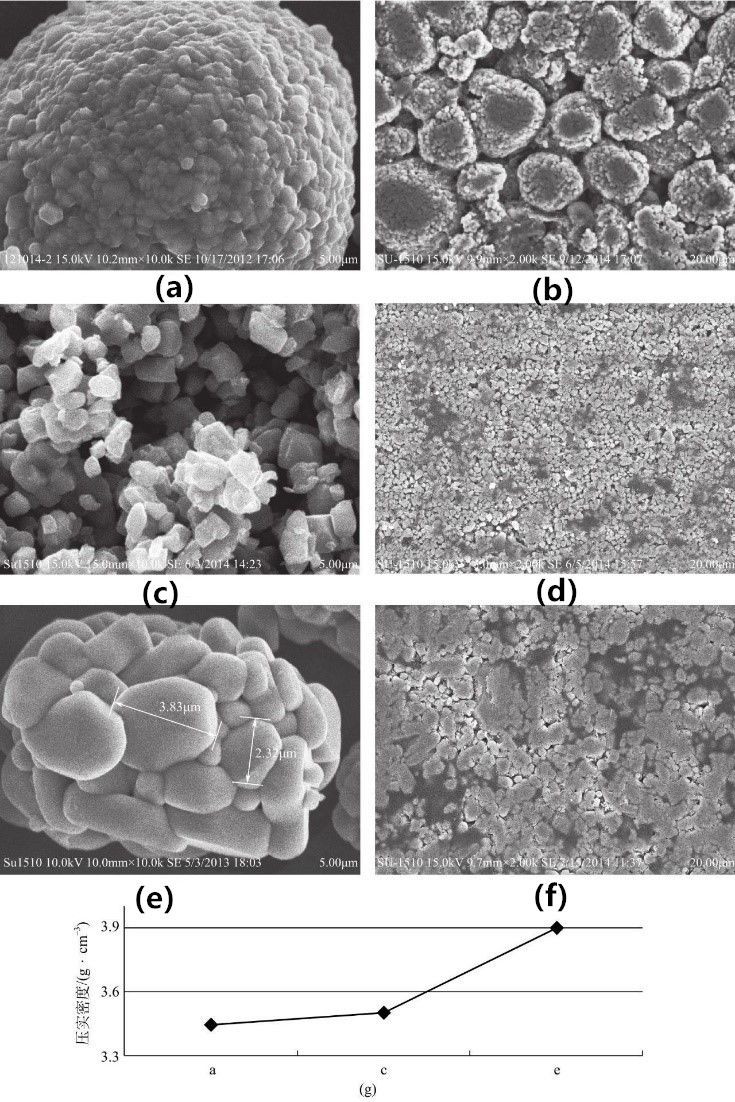

優化形貌 常見幾種三元材料的形貌及其極片(輥壓后)的SEM圖如圖所示。其中(a)、(c)、(e)為三種不同形貌的三元材料的SEM圖,放大倍數相同。(b)、(d)、(f)分別為(a)、(c)、(e)的輥壓后極片低倍SEM圖。 (a)所示是最常見的三元材料形貌,即小單晶的二次團聚體,其輥壓后的極片SEM圖如(b)所示,二次顆粒之間有較大空隙,且部分二次顆粒已經被壓碎,部分沒有接觸到黏結劑的小單晶已經脫落;(c)的形貌為一次單晶三元材料,但比(a)的單晶稍大一些,從其對應極片(d)可以看出,單晶顆粒之間有少量空隙,因為不存在二次顆粒破碎的問題,所以只要黏結劑分散均勻,便不存在單晶從極片脫落的問題;(e)雖然也是二次團聚體,但是單晶很大,單晶和單晶之間接觸并不是很緊密,從其對應極片(f)可以看出,顆粒和顆粒之間的空隙很少,如果使用高速混合機來制備漿料,效果會更好。 圖中(a)、(c)、(e)三種形貌的材料對應的壓實密度結果對應(g)中的a、c、e。從圖中可以看出,(a)形貌的材料壓實密度最低,但和(c)的壓實密度相差不多,(e)的壓實密度比(a)和(c)的高很多,已經達到3.9g·cm-3。

不同形貌三元材料及其極片SEM圖、壓實密度對比 優化粒度分布

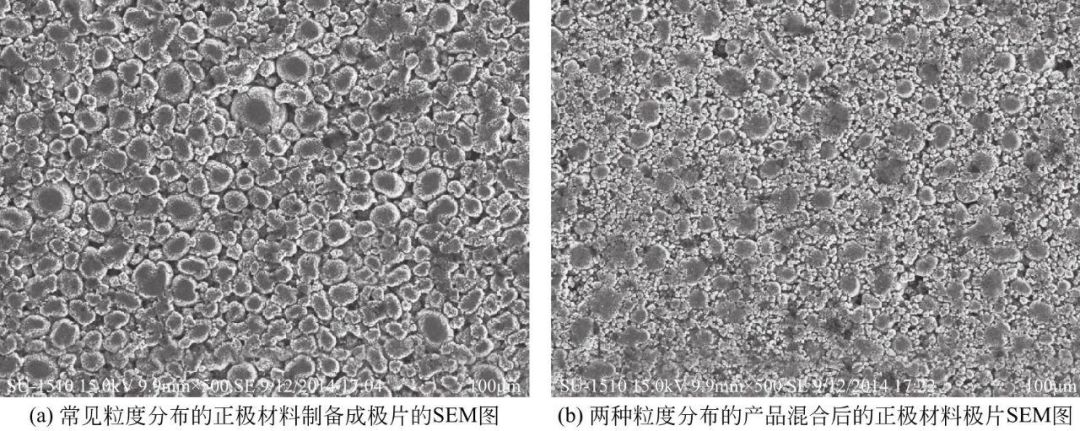

D50接近的材料,若D10、D90、Dmin、Dmax有差別,也會造成壓實密度不同。粒度分布太窄或粒度分布太寬都會使材料壓實密度降低。對于粒度分布的影響,有的電池廠家會對正極材料生產商提出要求,而有的電池廠家則通過混合不同粒度分布的產品來達到提高壓實密度的目的,如圖所示。

不同粒度分布的正極材料極片SEM圖 ? 過壓

造成三元材料極片過壓的原因有兩種,一種是電池廠家為了追求電池的高能量密度導致極片過壓,例·如將壓實密度只有3.6g·cm–3左右的三元材料壓至3.7g·cm–3甚至更高;另一種是材料廠家制程控制不嚴格,使不同批次三元材料的壓實密度不一致,電池廠家未分析材料的具體情況,按照常規工藝參數制備極片時將極片過壓。

過壓后極片的SEM圖?

極片過壓會造成電池容量降低,循環惡化,內阻增加等問題。首先,極片過壓會使球形三元材料大面積破碎,新產生的表面有很多脫離了二次球的一次小顆粒,它們要么因為沒有接觸到PVDF而從極片上掉落,要么因為沒有接觸到導電劑而使極片導電性能局部惡化。新表面的產生也使比表面增大,與電解液的接觸面增大,副反應增加,從而造成電池性能降低,如電池氣脹、循環衰減等。過壓還會造成鋁箔變形,極片脆片,容易折斷,電池內阻增加。 另外,過壓的極片中,材料顆粒之間的擠壓程度過大,造成極片孔隙率低,極片吸收電解液的量也會降低,電解液難以滲透到極片內部,直接的后果就是材料的比容量發揮變差。保液能力差的電池,循環過程中極化很大,衰減很快,內阻增加明顯。 極片是否過壓可以通過觀察極片是否脆片、做電鏡查看材料是否被破碎、估算極片孔隙率等方法來判斷。其中極片孔隙率是判斷極片吸液量、吸液速率的一項重要指標,對電池性能產生直接影響。 極片孔隙率是指極片輥壓后內部孔隙的體積占輥壓后極片總體積的百分率。極片孔隙率過低會降低電解液量對極片浸潤速率,影響電池性能發揮,過高會降低電池能量密度,浪費有效空間。

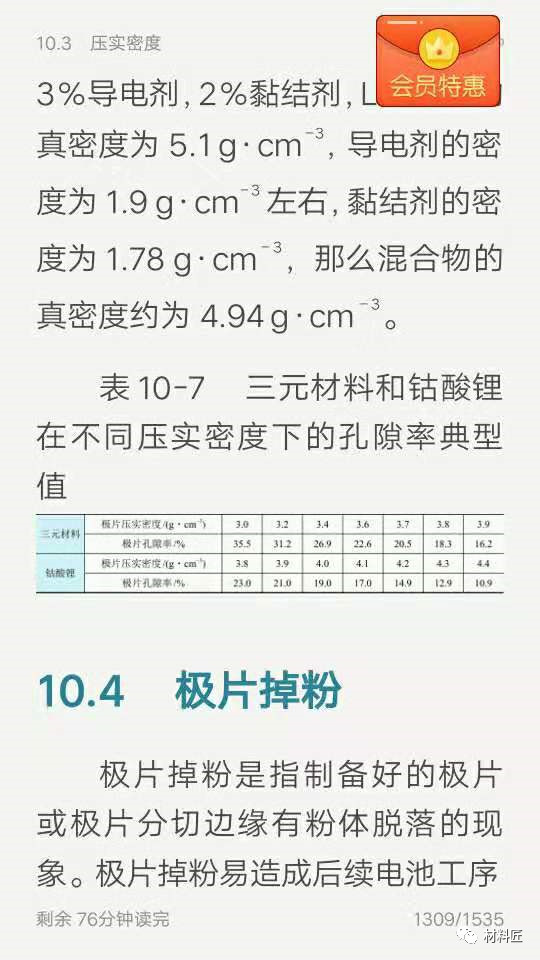

不能為了追求能量密度而過度提高壓實密度。孔隙率的測試可以采用壓汞法、氮吸附、吸液法、估算法等,壓汞法為常用方法。吸液法具體操作步驟如下:裁取適量極片,并計量所述極片的質量m;計量所述極片的體積V;將所述極片放置到容器中,所述容器內設置有電解液或其他溶劑(溶劑密度為ρ),將所述極片完全浸泡,并浸泡一定時間;取出所述極片,放置于濾紙上,吸拭至恒重,計量所述極片的質量m1;根據公式ε=(m1–m)/ρV×100%,計算極片的孔隙率ε。估算法較為簡單,根據材料的真密度與極片壓實密度的差值可以估算極片的孔隙率。極片孔隙率計算方程式如下: 極片孔隙率(%)=(混合物真密度–極片壓實密度)/混合物真密度×100% 下表給出了三元材料和鈷酸鋰在不同壓實密度下的孔隙率,數據由上式計算得出。下表的計算基礎為:三元極片中包含95%的三元材料,3%導電劑,2%黏結劑(均為質量分數),三元材料的真密度為4.8g·cm–3,導電劑的密度為1.9g·cm–3左右,黏結劑的密度為1.78g·cm–3,那么混合物的真密度約為4.65g·cm–3。鈷酸鋰極片中包含95%的鈷酸鋰,3%導電劑,2%黏結劑,LiCoO2的真密度為5.1g·cm–3,導電劑的密度為1.9g·cm–3左右,黏結劑的密度為1.78g·cm–3,那么混合物的真密度約為4.94g·cm–3。

三元材料和鈷酸鋰在不同壓實密度下的孔隙率典型值?

圓柱電池極片長度計算方法

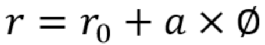

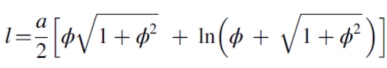

電池卷芯是一種阿基米德螺線,根據相關理論,卷芯的半徑 r 和總的旋轉角度?關系可由下式計算: ? 當卷芯內核卷針半徑為r0時,有:

當卷芯內核卷針半徑為r0時,有:  其中,? 是卷繞旋轉總角度,r0 為卷芯內核卷針直徑,螺線參數 a 計算方法為:

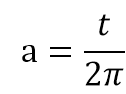

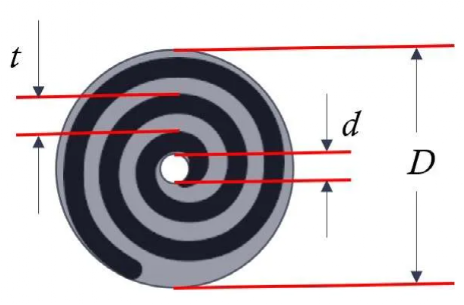

其中,? 是卷繞旋轉總角度,r0 為卷芯內核卷針直徑,螺線參數 a 計算方法為:  t是卷芯中基本組成單元的厚度,對于圓柱形電池,t相當于正極、負極極片的厚度和兩層隔膜的厚度,如圖1所示。

t是卷芯中基本組成單元的厚度,對于圓柱形電池,t相當于正極、負極極片的厚度和兩層隔膜的厚度,如圖1所示。

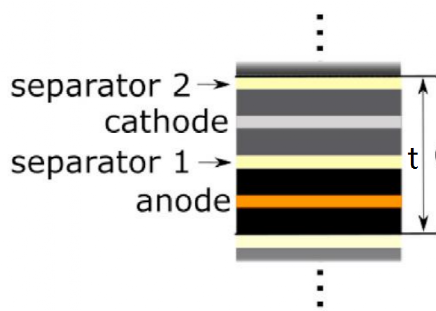

圖1? 卷芯中基本組成單元的厚度 ? ? ? ? ? 根據阿基米德螺線理論,根據下方公式分別計算內核弧線長度和整體的弧線長度,兩者差值為正極長度,有:

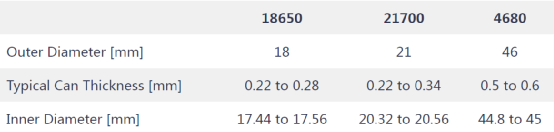

常見的圓柱電池外徑、殼體厚度和殼體內部空間直徑如下表所示。

? 其中,卷芯內核卷針直徑主要由兩個方面決定:(1)卷芯中間空間能夠將底部極耳焊接到電池殼體內部;(2)涂層電極不會開裂的最小彎曲半徑決定。 ? ? ? ? ?

舉例說明,對于特斯拉采用的21700電池,參數為: 正極極片厚度174μm; 負極極片厚度143μm; 隔膜厚度10μm; 卷芯基本單元厚度t= (174+143+10*2)μm=337μm; 螺線參數 a=t /2π =53.66μm。 ? ? ? ?

? 卷芯內核卷針直徑為2mm,內核中空部分旋轉弧度 ?= r/a = 1 mm / 53.66 μm = 18.63,對應的圈數為 ?/2π=18.63/(2*3.14)=2.97; ? ? ? ? ?

殼體內部空間直徑為20.4mm,考慮到卷芯膨脹空間,卷芯直徑為19.4mm,則包含空心內核的旋轉弧度 ?= r/a = (19.4/2) mm / 53.66 μm = 180.77,對應的圈數為?/2π=180.77/(2*3.14)= 28.77; ? ? ?

則正極實際卷繞圈數為 28.77-2.97=25.8。 ? 根據以下公式

? ? ? ? ? 內核中空部分旋轉弧線長 l=9.4mm 包含空心內核的旋轉弧線長 l=874.2mm 則正極實際長度為 874.2 – 9.4 = 864.8mm 理論計算的正極長度與實際測量值 865mm 吻合。 ? ? ? ? ? 公式比較復雜,進一步進行簡化。

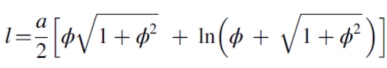

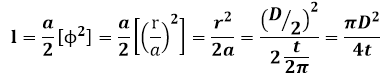

公式中,?一般都比較大,比如21700電池?=180.77,簡化1+?^2≈ ?^2,而且ln(?+√(1+?^2)) ≈ ln(?+?) ≈ ln(2?),其值為2~3,也忽略不計,則有

? ? ? ? ? 根據以上公式分別計算內核弧線長度和整體的弧線長度,兩者差值約為為長度。因此,如圖2所示,已知卷芯內核直徑d,卷芯外徑D,卷芯中基本組成單元的厚度t正極、負極極片的厚度和兩層隔膜的厚度之和。

圖2? 卷芯示意圖 ? ? ? ? ? 極片長度的估算方法為:  ? ? ? ? ? 還是以特斯拉采用的21700電池為例, d=2mm D=19.4mm t=337μm ? ? ? ? ? 由公式計算極片長度L=867.8 mm 計算值與第一種方法所計算的864.8mm以及實際測量值865mm差別不大。 ?

? ? ? ? ? 還是以特斯拉采用的21700電池為例, d=2mm D=19.4mm t=337μm ? ? ? ? ? 由公式計算極片長度L=867.8 mm 計算值與第一種方法所計算的864.8mm以及實際測量值865mm差別不大。 ?

軟包卷繞電池電化學和結構設計!

一、鋰離子電池設計原則 1.1 安全

在產品設計中,必須盡可能的消除任何危害終端客戶人身和財產安全的隱患。

1.2 客戶需求

滿足客戶為第一準則,項目負責人必須經常與客戶流通,了解其對產品的使用體驗。

1.3 成本 在不影響客戶使用效果的前提下,降低成本是對公司和客戶負責的體現。

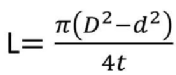

1.4 法規 產品必須遵守本國和產品消費國之相關法律法規。 二、電化學設計部分 2.1 正極配方

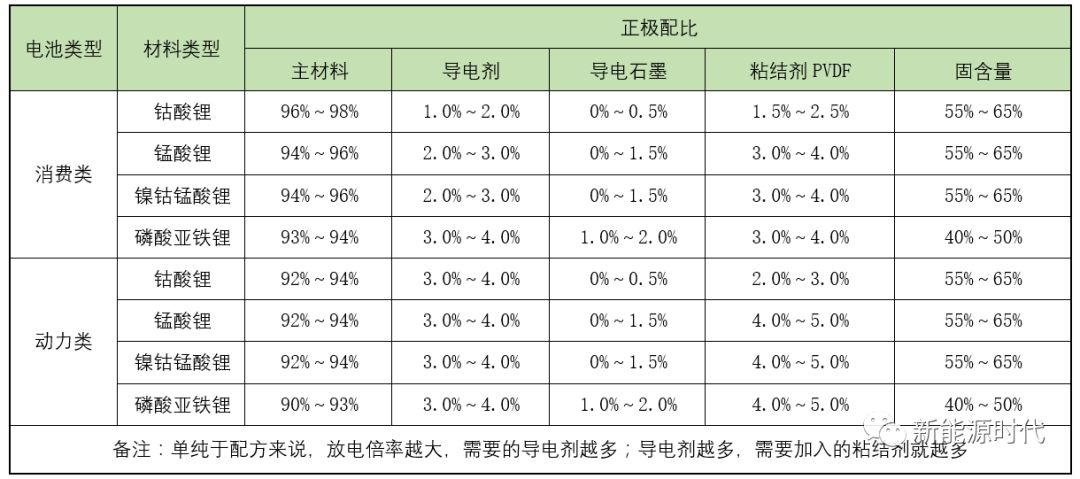

2.2 負極配方

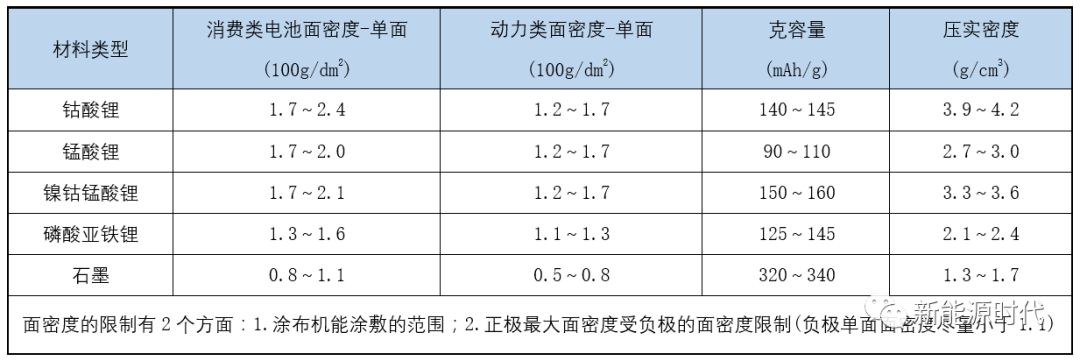

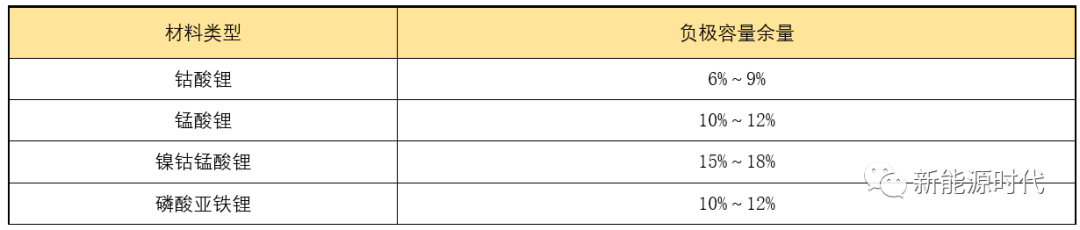

2.3 面密度/克容量/壓實密度設計

2.4 負極余量設計 負極容量余量:因為負極從開始形成SEI膜到循環的修復SEI等反應,需要不斷消耗鋰離子,所以負極需要設定一定的損耗余量。

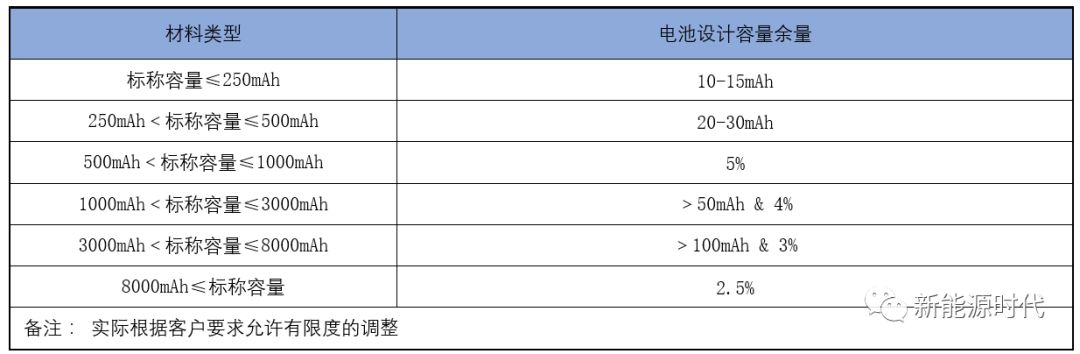

2.5 電池容量設計 電池設計容量余量:因為操作、設備等原因,同一批次的電池容量會呈正態分布,為保證整個容量分布基本處于標稱容量以上,需要設定設計余量。

2.6 電解液類型選擇

根據客戶不同的使用環境和習慣,電池有各種不同的分類,這些電池分類中使用的電解液主要特性也各不相同: (1)高溫型:85度12h儲存測試滿足行業要求,用于有高溫要求的GPS產品; (2)普通型:70度12h儲存測試滿足行業要求,放電平臺比較高,用于MID產品; (3)低成本型:滿足0.5C循環300周容量保持80%的要求,用于移動電源等低成本產品; (4)高電壓電解液:滿足4.35V-4.40V使用,放電平臺比要求較高,高電壓電池產品; (5)低溫型:-40度0.2C放電容量比大于50%,用于低溫環境使用產品; (6)高倍率型:滿足20C以上倍率放電要求,用于無人機、啟動電源等產品。

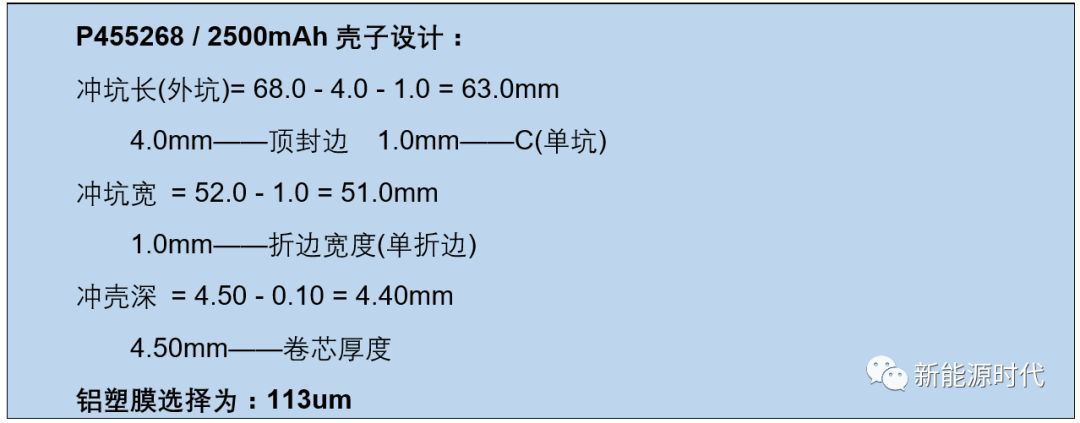

2.7 電解液配方 (1)鋰鹽:當前鋰離子電池行業中主要采用LiPF6 作為鋰鹽,其濃度一般為0.8~1.2mol/L; (2)溶劑:一般為二元或三元組分,成分為EC/DEC/PC/EMC/DMC等,含量為90%~95%; (3)添加劑:分為成膜添加劑、防過充添加劑、低溫添加劑、增強導電性添加劑,含量為5%~10%; (4)參數要求: 密度:1.1~1.2g/cm3 電導率:6.0~9.0mS/cm(普通型),10.0~14.0mS/cm(倍率型) 水份含量:≤20ppm HF含量: ≤20ppm 2.8 隔膜 隔膜材質:單層或者多層的PE、PP 厚度規格:12um~30um 2.9 外包裝——鋁塑膜 鋁塑膜主要厚度:88um/113um/122um/153um幾種厚度規格。? 鋁塑膜主要結構為三層Nylon/Al/CPP,以及2層粘接劑;其中Nylon:20um左右,Al層40um左右,剩下的厚度為CPP厚度。 三、結構設計部分 3.1?型號確定 電池型號主要受限于使用設備內放置電池部位的空間,還需要考慮電池使用過程中的膨脹問題。 本部分以P455268/2500Ah為例說明電池的結構設計: 型號:P455268 ? ? ??標稱容量:2500mAh 尺寸:?厚max4.5mm,寬max52.0mm,長max68.0mm

3.2?鋁塑膜包裝殼 沖坑長(外坑)=?電池長度?-?頂封邊寬度?-?偏差系數C 偏差系數C:?長度方向由于各種誤差所產生的系數,需要減掉才能保證電池不超長; 單坑電池:C=1.0mm; 雙坑電池:C=1.5mm; 沖坑寬(內坑) = 電池寬度 - 折邊寬度C 折邊寬度C:電池折邊需要占用的寬度空間 電池厚度T≤2.8mm時,C = 2.5mm 2.8mm<電池厚度T≤3.5mm時,C=2.0mm 電池厚度T>3.5mm時, C=1.5mm 此類電池為單折邊,若制程能力足夠,Cmin=1.0mm 沖殼深(單坑)= 卷芯厚度 - 0.2mm 沖殼深(雙坑)=?卷芯厚度mm (兩坑相加之和) 在殼子深度大于5.0mm時建議使用雙坑,兩坑(正坑和反坑)的深度差1.0mm左右 鋁塑膜厚度的選擇: 88um鋁塑膜: 沖殼深度≤3.0mm,適用于厚度≤3.5mm 的電池 113um鋁塑膜: 沖殼深度≤4.0mm,適用于厚度≤5.0mm 單坑電池或厚度≤8.0mm的雙坑電池 152um鋁塑膜: 沖殼深度≤6.5mm,適用于厚度>8.0mm 的雙坑電池

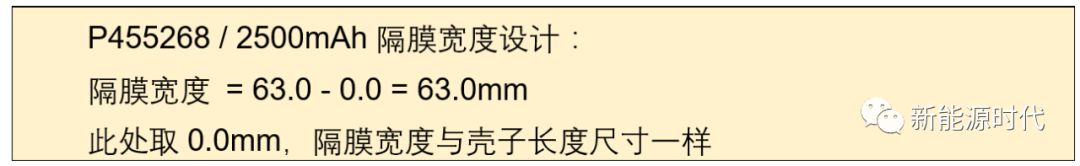

3.3?隔膜寬度 ?隔膜寬度 = 鋁塑膜沖殼長(外坑)- (0.0~0.5mm)

3.4?極片尺寸設計 負極片寬度 = 隔膜 - D1 ? 正極片寬度 = 負極片寬度 - D2 ? D1:??負極片寬度與隔膜寬度之間的偏差余量,防止負極片錯位超出隔膜范圍 一般取2.0~3.0mm D1=2.0mm,?極片長度≤500mm &?極片寬度≤50.0mm D1=2.5mm,? 500mm<極片長度≤1500mm D1=3.0mm,??極片長度>1500mm D2:?負極片與正極片之間的錯位偏差,一般取0.0~2.0mm D2=0.0mm,??電池容量≤200mAh D2=1.0mm,極片長度≤500mm &?極片寬度≤50.0mm ?D2=1.5mm,? 500mm<極片長度≤1000mm D2=2.0mm,?極片長度>1000mm 正極片長度 = 卷針理論寬度×正極片層數+P1+P2 ?? 負極片長度 = 正極片敷料長度×0.5+負極長度余量 ? 卷針理論寬度 = 卷針實際寬度+卷針厚度+參數調整值(0.2~0.5mm) ? P1:正極片在偶數折的圓弧長度之和 P2:正極片在奇數折的圓弧長度之和--具體計算參考工藝要求 ?負極長度余量:一般取3.0~5.0mm ?

3.5 正/負極片面密度計算 ρ負?=?ρ正×2S正× R正× C正×E / (2S正× R負× C負)= ρ正× R正× C正×E / (R負× C負) ρ正:正極片單面面密度 ? ? ? ?? ρ負:負極片單面面密度 正極片單面面積?R正?R負? C正?? C負T0-2×t) / E /T層??= (? ?? T0:電池設計平均厚度?? ? ? ? ?? t:鋁塑膜厚度 T層:單層厚度?? ? ? ? ? ? ? ? ? ? M:正極片厚度 N:負極片厚度?? ? ? ? ? ? ? ? ? ? ?L:隔膜厚度 ?E:電池膨脹系數

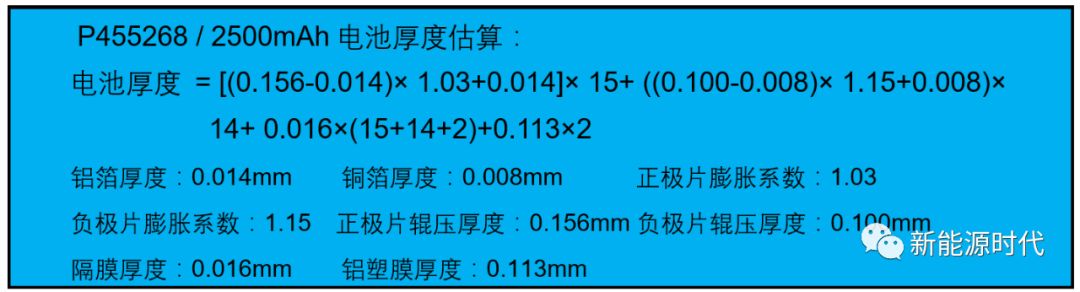

3.7 隔膜長度 ?隔膜長度=負極片長度×2+卷針寬度×2+40mm余量 3.8 電池厚度估算 ?電池厚度=TA×EA×LA+TC×EC×LC+TM×LM+TAl×2 ? ? TA:正極片輥壓厚度?? ? ?? EA:正極片膨脹率 ? ? LA:正極片層數?? ? ? ? ? ? ? TC:負極片輥壓厚度 ? ? EC:負極片膨脹率?? ? ? ? ?? LC:負極片層數 ? ? TM:隔膜厚度?? ? ? ? ? ? ? ? LM:隔膜層數 ? ? TAl:鋁塑膜厚度

四.結語

本設計規范僅供參考,其中的一些系數需要結合實際情況加以修正。 對于鋰離子電池技術來說,以上介紹只是一個很小的方面,為了能做出好的電池,我們需要統籌考慮電池設計和生產中的人、機、料、法、環各個因素,并把這些因素引入過程的每個細節之中。 ?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論