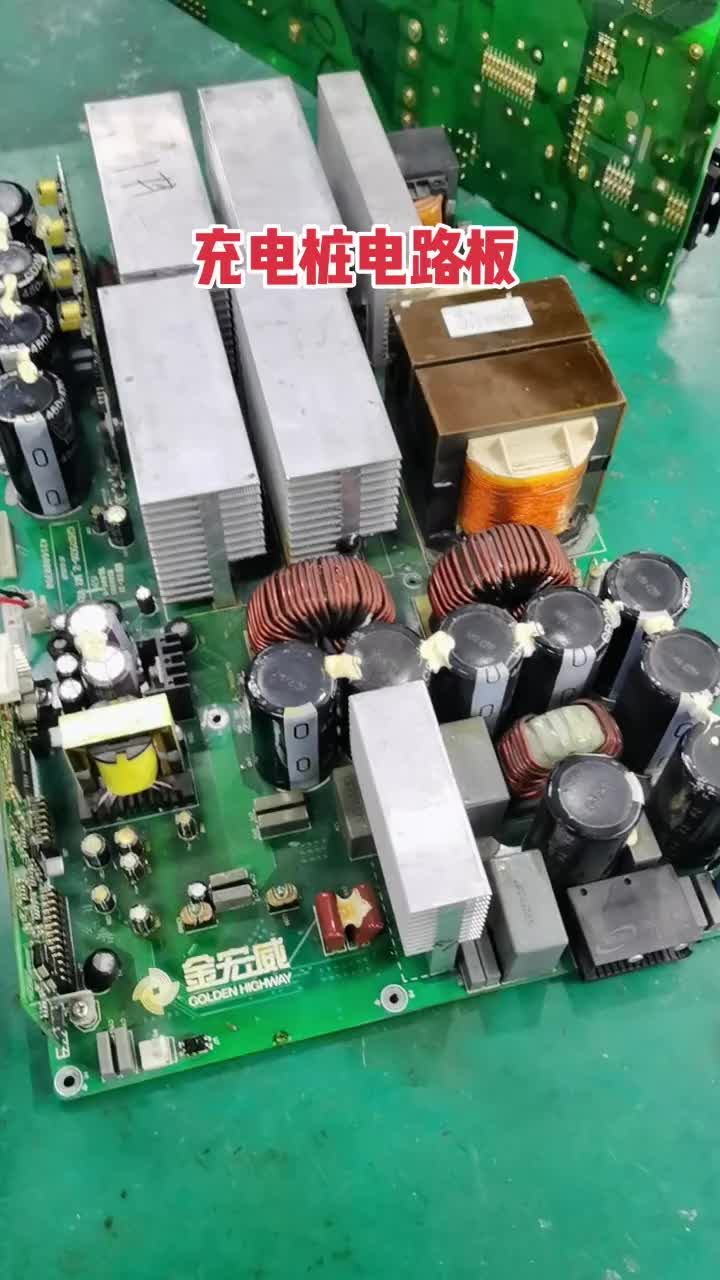

隨著電動汽車的快速發展,充電樁作為電動汽車產業的基礎設施建設越來越受到中央和地方政府的重視,對充電樁電源模塊的要求也越來越高,充電模塊屬于電源產品中的一大類,好比充電樁的“心臟”,不僅提供能源電力,還可對電路進行控制、轉換,保證了供電電路的穩定性,模塊的性能不僅直接影響充電樁整體性能,同樣也關聯著充電安全問題。同時,充電模塊占整個充電樁整機成本的一半以上,也是充電樁的關鍵技術核心之一。因此,作為充電樁的設備生產廠家,面對激烈的市場競爭,避免在行業洗牌階段被無情的淘汰出局的悲劇命運,必須掌握并自主研發生產性價比高的充電模塊。

一、?????????????

充電模塊生產廠家

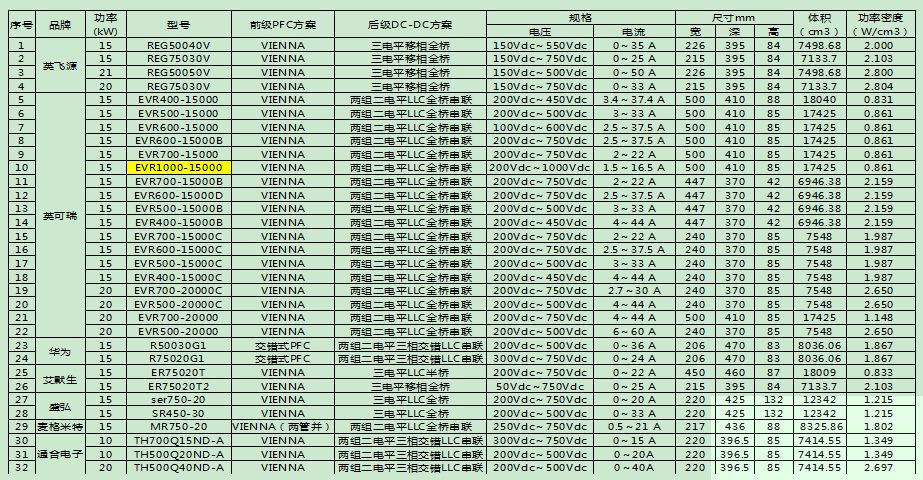

各主流充電機模塊的型號、技術方案,技術參數和尺寸等相關參數如下表所示:

目前市場上出貨量前三名為深圳的英可瑞,華為和英飛源。市場上還有深圳的維諦技術(艾默生),盛弘,麥格米特,核達中遠通,新亞東方,金威源,優優綠源,中興、凌康技術,健網科技,菊水皇家,泰坦、奧特迅,英耐杰,科士達,臺灣的飛宏,華盛新能,石家莊的通合電子,杭州的中恒電氣,北京的中思新科等廠家在對外銷售或自家充電樁使用。

1、前級PFC的拓撲方式:

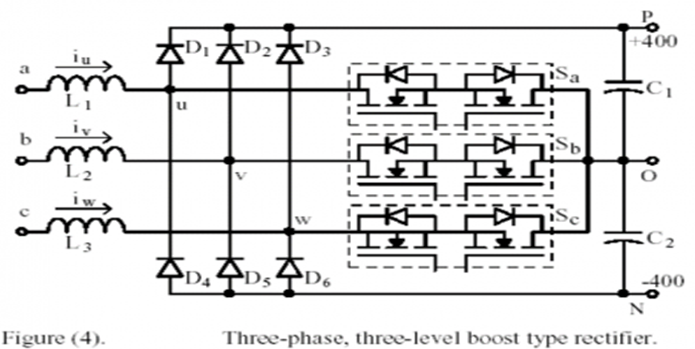

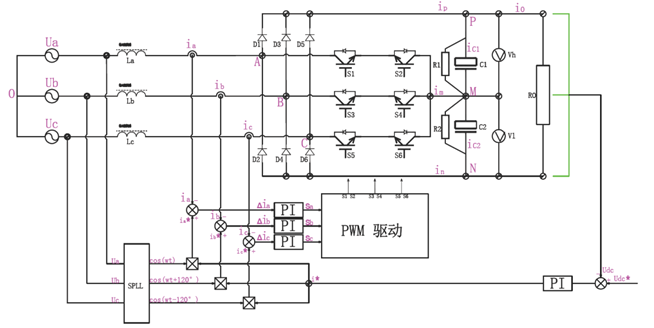

(1)三相三線制三電平VIENNA:

’

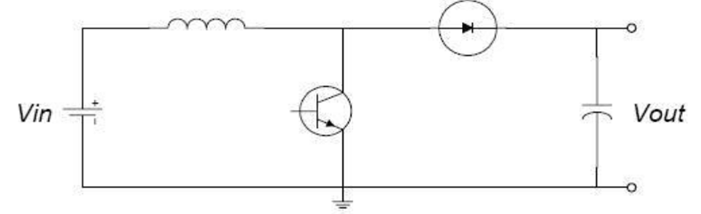

目前市場上充電模塊主流的PFC拓撲方式如上圖所示:三相三線制三電平VIENNA,英可瑞,英飛源,艾默生,麥格米特,盛弘,通合等均采用此拓撲結構。此拓撲方式每相可以等效為一個BOOST電路。

由于VIENNA整流器具有以下諸多優點,使得其十分適合作為充電機的整流裝置的拓撲。

1、大規模的充電站的建設需要大量的充電機,成本的控制十分必要,VIENNA整流器減少了功率開關器件個數同時其三電平特性降低了功率開關管最大壓降,可以選用數量較少且相對廉價的低電壓等級的功率器件,大大降低了成本;

2、功率密度即單位體積的功率大小也是充電機的重要指標,VIENNA整流器控制頻率高的特點使電感和變壓器的體積減小,很大程度上縮小了充電機的體積,提高了功率密度;

3、VIENNA整流器的高功率因數和低諧波電流,使充電機不會給電網帶來大量的諧波污染,有利于充電站的大規模建設。因此,主流的充電模塊廠家均以VIENNA整流器作為充電機的整流裝置拓撲。

4、每相兩個MOS管是反串聯,不會像PWM整流器那樣存在上下管直通的現象,不需要考慮死區,驅動電路也相對容易實現。

缺點:

1、輸出中性點平衡問題:中性點電壓的波動會增加注入電網電流的諧波分量,中性點電壓嚴重偏離時會導致開關器件以及直流側電流承受過高電壓而損壞。因此必須考慮直流側中性點電位的平衡問題;

2、能量只能單向傳遞。

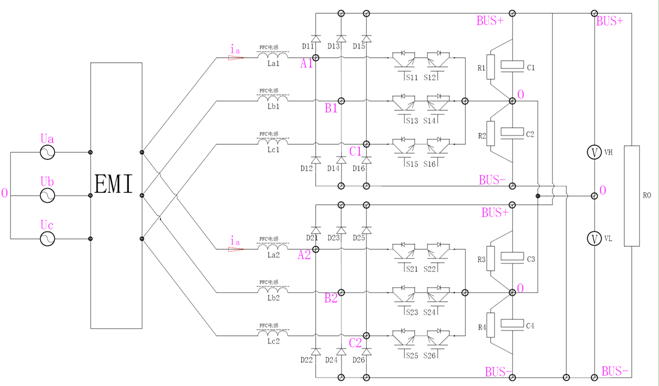

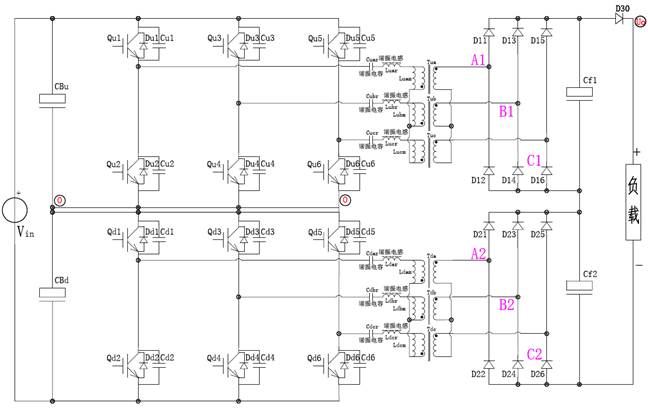

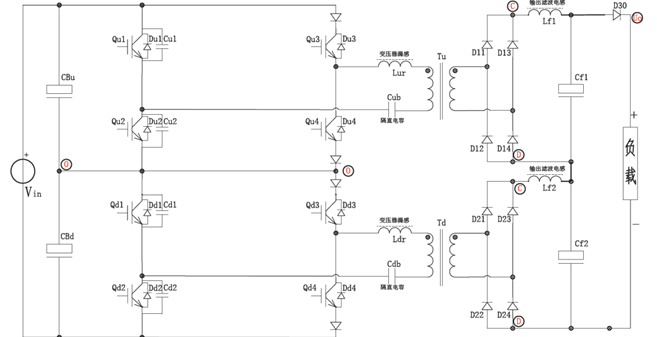

(2)兩路交錯并聯三相三線制三電平VIENNA:

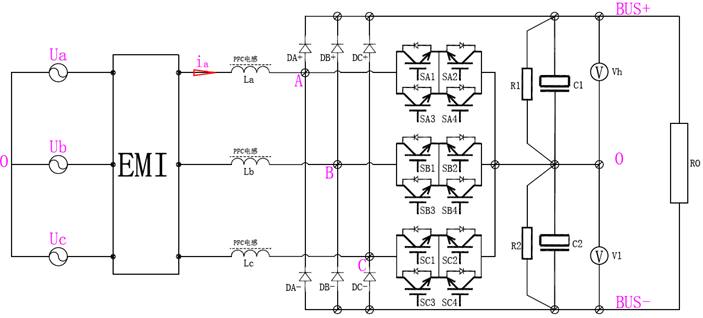

杭州中恒電氣自主研發使用的充電模塊采用的是兩路交錯并聯三相三線制三電平VIENNA的PFC拓撲方式。控制方式:第一Vienna變換器的A相驅動信號與第二Vienna變換器的A相驅動信號同頻率同幅值、占空比各自獨立、相位錯開180°;第一Vienna變換器的B相驅動信號與第二Vienna變換器的B相驅動信號同頻率同幅值、占空比各自獨立、相位錯開180°;第一Vienna變換器的C相驅動信號與第二Vienna變換器的C相驅動信號同頻率同幅值、占空比各自獨立、相位錯開180°。通過兩個變換器的并聯,使得開關管和二極管電流應力降低一半,可使用傳統半導體器件;通過交錯并聯技術,總輸入電流波動減小,從而減少電磁干擾,減小濾波器體積;用兩個分散的發熱器件代替一個集中的發熱器件,在總熱量沒增加的基礎上可方便PCB布局和熱設計。另外此拓撲在輕載時,可仍然實現輸入電流連續,減少了干擾。

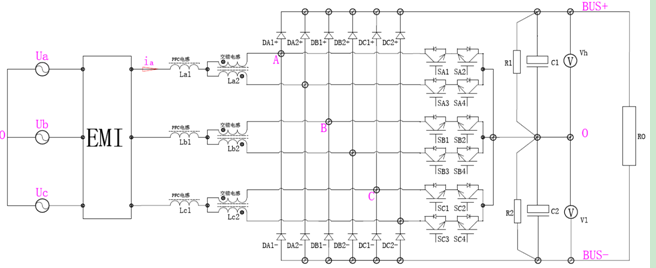

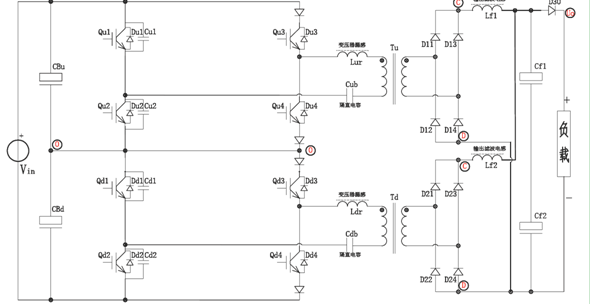

(3)單相交錯式三相三線制三電平VIENNA:

華為使用的充電模塊采用的是單相交錯式三相三線制三電平VIENNA的PFC拓撲方式。此拓撲方式將三相輸入分解為三個單相的交錯式的PFC電路,每個之間相互交差120°。而每一路的驅動MOS管相互交差180°。這樣可以降低輸入紋波電流和輸出電壓紋波,從而減小減小BOOST升壓電感的尺寸,減小輸出濾波電容的容量。同時降低EMI,縮減EMI磁性元器件大小,減小線路的均方根電流等,提高整機效率。歡迎注冊論壇(www.21micro-grid.com),加入技術交流QQ群:電力電子技術與新能源 905723370,關注微信公眾號:電力電子技術與新能源(Micro_Grid)

2、后級DC-DC的拓撲方式:

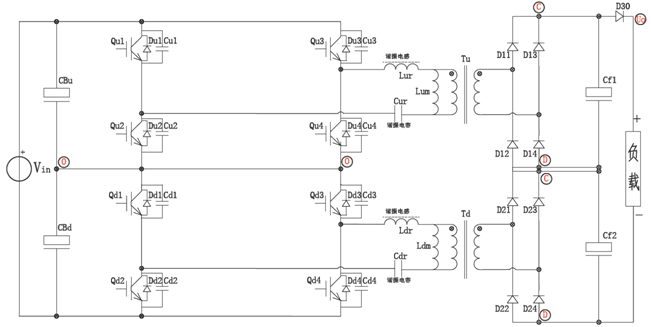

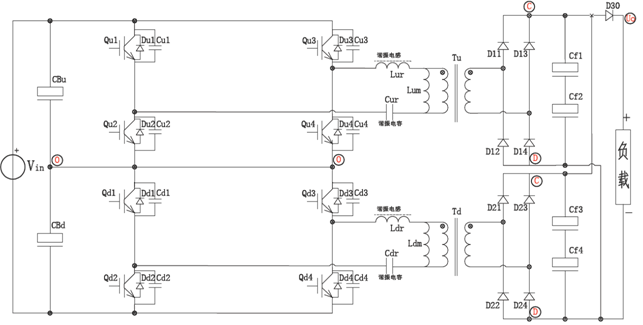

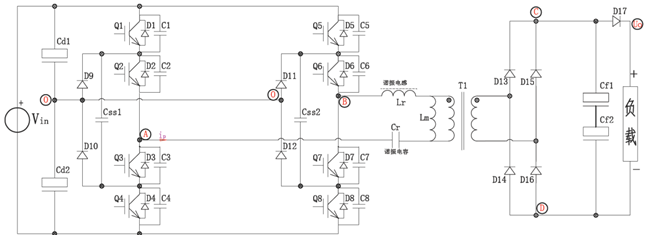

(1)兩組交錯式串聯二電平全橋LLC:

(2)兩組交錯式并聯二電平全橋LLC:

目前英可瑞,麥格米特的750V的充電模塊均采用的是兩組交錯式串聯二電平全橋LLC,500V的充電模塊采用的是兩組交錯式并聯二電平全橋LLC。

優點:

1、根據母線電壓,將分成上下兩個全橋的LLC控制,可以在不增加開關管應力的情況下,使用成熟的二電平全橋LLC控制電路;

2、采用全橋LLC算法,可以實現整流二極管的零電流關斷,提高效率,減小EMI;

3、輕載特性比較好。

缺點:

通過調節頻率實現輸出電壓的調節,難以實現輸出電壓的寬范圍調節,諧振電感和變壓器設計困難,開關頻率不固定,難以實現更大容量。

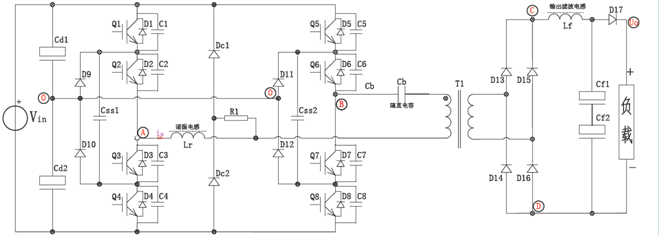

(3)三電平全橋移相ZVS:

英飛源、維諦技術(原艾默生)采用的這種三電平全橋移相ZVS。

1、采用三電平技術,可以減小開關管的電壓應力,從而使用650V的MOS管,提高整機開關頻率,減小輸出濾波電感的尺寸;

2、移相全橋技術可以實現輸出電壓的寬范圍調節,同時輸出電壓紋波小;

3、變壓器不需要開氣隙,有利于磁性元器件的功率密度的提升;

4、容易做在大功率,大容量。

不足之處:

1、??輕載時,滯后臂不容易實現軟開關;

2、??整流二極管為硬開關,反向恢復電壓尖峰高,EMI大;

3、??占空比丟失。

(4)三相交錯式LLC:

華為,通合電子采用的這種三相交錯式LLC。該轉換器包含3個普通LLC諧振DC-DC轉換器,每個轉換器分別以120°相位差運行。輸出電容的紋波電流得以顯著減小,提高功率密度。變壓器可以由3個小尺寸的磁性組合,減小整機的高度。但是其控制復雜。

(5)三電平全橋LLC:

盛弘電氣,茂碩電源采用三電平全橋LLC。

(6)兩組交錯式串聯二電平全橋移相ZVZCS:

(7)兩組交錯式并聯二電平全橋移相ZVZCS:

兩組交錯式串聯二電平全橋移相ZVZCS和兩組交錯式并聯二電平全橋移相ZVZCS兩種方案跟上述(1)(2)的結構方式類似,只是采用了不同的控制算法,一種為全橋LLC,一種為全橋移相。

| 優缺點 | LLC拓撲 | 移相拓撲 |

| 優點 | 效率高 | 寬輸入、寬輸出調節范圍 |

| 全負載范圍內實現ZVS軟開關 | 低輸出紋波 | |

| 低的EMI電磁干擾 | 易于實現次級側同步整流 | |

| 易于高壓電壓輸出 | 易于大功率擴展 | |

| 缺點 | 輸出紋波大 | 滯后臂難實現ZVS,開關損耗大(但ZCS容易實現) |

| 諧振電感,變壓器設計困難 | 整流二極管工作在硬開關,損耗大,反射尖峰電壓大 | |

| 難實現寬輸入和寬輸出調節 | 副邊占空比丟失(ZCS漏感小) |

三、?????????????充電模塊技術要求和特點及發展方向

| 序號 | 名稱 | 技術要求及特點 | 發展現狀及方向 |

| 1 | 單模塊功率 | 目前充電樁上使用的主流充電模塊功率為單機15KW,少數為單機10KW,如通合電子。 |

1、??從2014年的7.5KW,到2015年的恒流20A 15KW模塊,到2016年的恒功率25A 15KW模塊的發展進程; 2、??今年上半年英飛源,英可瑞,通合電子,中興等廠家均已開發出20KW充電模塊樣機,并且尺寸跟15KW比較,均為2U,只是深度部分廠家加長了。但很少正式運用到充電樁中長期運行檢驗。個人認為20KW充電模塊只是一個過渡產品。(只是對原有的15KW進行了功率升級); 3、??目前優優綠源,金威源,新亞東方,麥格米特,飛宏均已開發出了30KW充電模塊樣機,但都處理測試階段。人個認為30KW將會成為主流(1、30KW單機模塊平均每瓦成本降低不少;2、30KW的尺寸有的是3U高度,或2U高度+超過300的寬度,相對20KW模塊尺寸增加不大;3、充電樁肯定是向大功率方向發展,如350KW和400KW,相對單機15KW模塊,30KW模塊數量減小一半,充電樁可靠性高)。 |

| 2 | 寬輸出電壓 | 市場主流模塊分為200Vdc~500Vdc和200Vdc~750Vdc。 |

1、??國網發布2017版《電動汽車充電設備供應商資質能力核實標準》指出直流充電機輸出電壓范圍為200V~750V,恒功率電壓區間至少覆蓋400V~500V和600V~750V。因此,各模塊廠家均為模塊升級成200Vdc~750Vdc且滿足恒功率的要求; 2、??隨著電動汽車續航里程的增加,以及車主對縮減充電時間的愿望,大功率充電即350KW,1000V將成為必然的發展方向。因此,模塊輸出電壓會增加到1000V。 3、??目前英可瑞已開發出1000V,15KW的模塊機樣,麥格米特已開發出950V,30KW的模塊機樣。 |

| 3 | 寬輸入電壓 | 市場主流模塊的輸入電壓范圍為380±20%(305~456VAC),頻率范圍為45~65Hz。而英可瑞,英飛源等廠家的輸入電壓范圍標稱:(260~530VAC) | 個人認為輸入電壓范圍為380±20%(305~456VAC),頻率范圍為45~65Hz就可以滿足充電樁的現場應用,不必擴展更寬的輸入電壓范圍。 |

| 4 | 高頻化 | 市場上目前前級PFC的開關頻率在40~60KHZ之間,后級移相全橋固定頻率均在100KHZ以下,而全橋LLC的主諧振點頻率也在100KHZ以下。 | 隨著單機模塊功率的加大,而體積又不能成比例增大的情況下,不管是前級PFC還是后級的DC-DC,只有進一步增加開關頻率才能實現增大功率密度。 |

| 5 | 高效率 | 市場上所有廠家的模塊,基本上峰值效率在95%到96%左右。 | 隨著98%超高效率技術和寬禁帶器件在通信電源市場的成熟,從技術角度考慮,將目前的充電樁模塊效率提升到98%是完全可能的。但從投資回報率考慮,效率為98%充電模塊毫無市場競爭力,因此,只有等到碳化硅和氮化鎵等器件平民化之后,充電樁超高效率的模塊才能商業化。 |

| 6 | 散熱方式 | 目前市場上所有廠家的模塊的散熱方式均為強迫風冷方式,前進風后排風的方式(風機質量和壽命將會制約整機模塊的壽命)。 | 基于模塊故障率高的問題,一些廠家提出了水冷和封閉冷風道的想法。但就目前國內充電樁行業如此低毛利的現狀,水冷充電模塊這種奢侈品基本可以審判死刑。 |

| 7 | 功率密度 | 目前以15KW為主流模塊的功率密度2.0W/cm3 | 在將來,直流充電樁為了滿足不同場景充電的需求,體積是一個比較重新的問題,對于模塊來說,盡可能做出超高功率密度的模塊,這樣可以使體積更緊湊,節省占地面積。預期功率密度為達到3.0W/cm3。 |

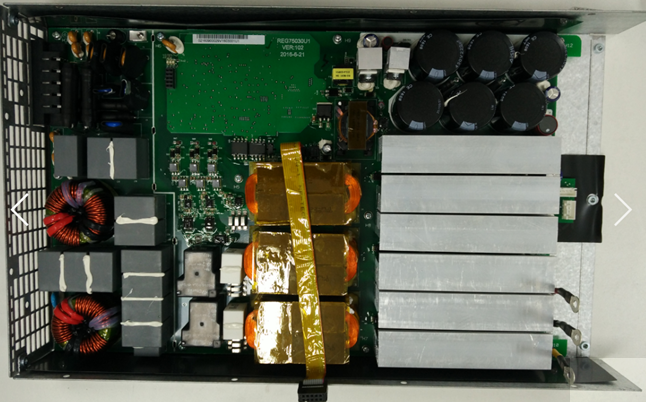

| 8 | 布局方式 |

1、??目前市場上所有廠家的模塊的都是后進線后輸出方式; 2、??尺寸多數為2U高度,絕大數都分上下兩塊電路板,一塊為前級PFC板,另外一塊為DC-DC板。每塊電路板的高度為1U,上下疊加為2U的整機高度。但英可瑞,麥格米特是一塊2U的電路板;(英可瑞以開發出1U高度15KW樣機) 3、控制電路板英可瑞以插板方式,其他廠家都是跟主板一體; 4、均是雙控制芯片,多數為雙DSP,麥格米特為DSP+ARM方式; 5、輔助電源方式:(1)反激,取母線總電壓方式;(3)反激雙管,取母線上下兩電壓交錯; 6、顯示方式:(1)3個發光二極管(運行,故障,報警);(2)3個發光二極管+3位數碼管; 7、通信地址方式:(1)軟件ID自動識別;(2)硬件拔碼開關;(3)硬件8421數字編碼器。 |

|

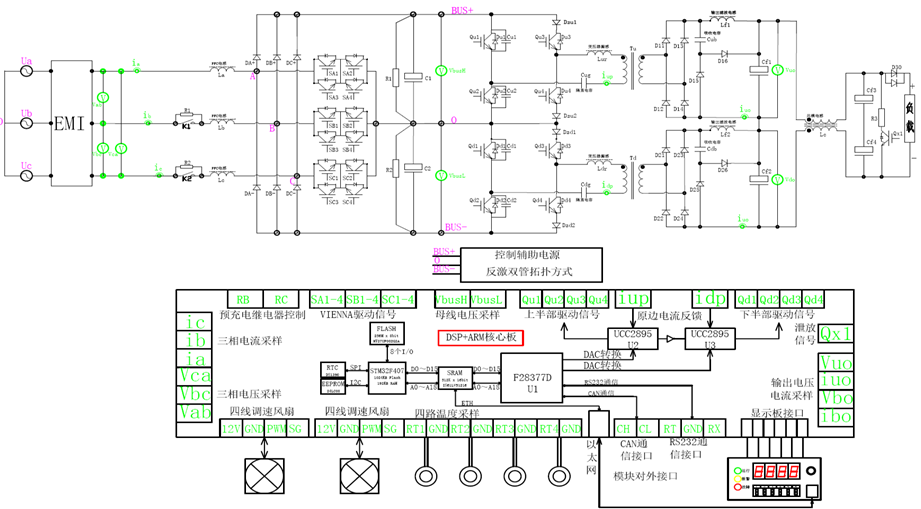

四、自主研發方案

| 序號 | 項目 | 初步方案 |

| 1 | 單機功率 | 開發20KW機樣,輸出電壓范圍為200V~750V,恒功率電壓區間覆蓋400V~500V和600V~750V。電氣間隙和爬電距離按1000V電壓等級設計,以便于后期擴容擴壓。 |

| 2 | 模塊尺寸 | 初步限定:寬*深*高——250*400*88mm |

| 3 | 前級PFC拓撲 | 常規的三電平VIENNA拓撲(平均電流算法+中點平衡+電壓前饋)MOS管和二極管均采用雙管并聯方式,以便于后期擴容。 |

| 4 | 后級DC-DC拓撲 | 兩組交錯式串聯二電平全橋移相ZVZCS拓撲。上下母線各以10KW功率設計,兩組進行交錯式串聯。 |

| 5 | 布局 |

分上下兩塊主功率板: 1、??前級PFC功率主板+輔助電源電路;高度1U; 2、??后極DC-DC功率主板+控制板;高度1U; 3、??兩板之間信號通過牛角排線方式連接。 |

| 6 | 控制芯片 | 單一雙核DSP ?F28377D+2個UCC2895(兩芯片時鐘相位差180度) |

| 7 | 顯示方式 | 4位數碼管方式,通過一個按鍵切換輸出電壓和電流的顯示以及故障代碼 |

| 8 | 通信地址方式 | 硬件設置,6位拔碼開關,?0~63,最大支持64個模塊并聯 |

| 9 | 散熱方式 | 采用2個四線制超高速PWM調速直流風扇。12V/2.5A |

| 10 | 溫度采樣 | 支持4路溫度采樣電路 |

| 11 | CAN通信 | 隔離型CAN通信接口,用于用戶數據交互,數字均流和數據傳輸。 |

| 12 | RS232通信 | 用于本地程序更新 |

| 13 | 內置泄放電路 | 模塊停機后自動泄放電解電容能量。 |

| 14 | 輔助電源 | 輸入電壓取自上下母線電壓,采用雙管交錯式反激方式。 |

| 15 | 開關頻率 | 前級PFC開關頻率50KHZ,后級DC-DC開關頻率暫定70KHZ |

1、??初步方案:

2、控制板配置方案對比?

方案1:DSP+ARM方案?

方案2:DSP+ARM方案

方案對比:如下表

| 序號 | 類型 | 方案1:DSP+ARM方案 | 方案2:DSP+ARM方案 |

| 1 | 簡述 | 方案1采用單板結構方式,核心板:雙核DSP F28377+STM32F407,DSP負責PFC和DC-DC的控制以及CAN通信。STM32F407負責數據的存儲與傳輸 | 方案2采用雙板結構方式,PFC控制板采用DSP F28026只負責PFC的相關控制。DCDC控制板采用DSP F28035負責DC-DC的控制,同時負責CAN通信,風扇控制等。 |

| 2 | 成本對比 | DSP F28337D 132元;STM32F407 43元;FLASH 16元;RAM 15元;以太網驅動?6元;3個RJ45 18元。總計:230元 | DSP F28026 30元;DSP F28035 37元;DA轉換器?35元。總計:102元 |

| 3 | 優點 |

1、??便于公司控制硬件平臺建立,擴展其他產品。 2、??具備數據存儲和傳輸功能; |

1、??分開為雙控制板,有利于PFC和DCDC單獨控制,軟件和人員可以分開,結構布局方便; 2、??相對于方案1,成本至少降低128元。 |

| 4 | 缺點 |

1、??成本高; 2、??單板不便于布局,兩種不同類型芯片不便于軟件人員編程。 |

1、??只能單獨使用此充電模塊電源,不便于擴展; 2、??無數據存儲和傳輸功能。 |

| 5 | 結論 | 雖然成本稍微貴一點,鑒于公司的長期發展和規劃,此次采用方案1:DSP+ARM方案 | |

3、充電模塊V2.0的主要任務

| 序號 | 分類 | 功能名稱 | 描述 |

| 1 | 從無到有 | VIENNA |

前級PFC采用VIENNA拓撲方式 1、選擇控制方式:平均電流控制SPWM+中點不平衡控制+電壓前饋控制; 2、建立數據模型,進行數值仿真; 3、搭建硬件電路平臺,PFC電感的設計,功率開關的計算與選型,驅動電路的設計,采樣電路的設計等; 4、基于DSP進行軟件編程,PI參數調整及整機調試。 |

| 2 | 數據存儲與傳輸 |

整機控制系統采用雙核DSP ?F28377+STM32F407方案 1、??硬件電路板平臺搭建; 2、??數據存儲和傳輸軟件代碼編寫和調試; 3、??HMI界面的編寫和調試。 |

|

| 3 | 數字均流技術 |

充電模塊需要多模塊并機運行,因此需要各模塊的均流功能 1、??確立數字均流控制方案,建立數學仿真模型; 2、??軟件代碼編寫與整機調試。 |

|

| 4 | 測試平臺 |

電源開發必須具備相關的測試設備 1、??補全電源開發所必須的開發和測試工具; 2、??板級測試和整機測試工裝的建立和使用; 3、??老化實驗平臺的建立和使用。 |

|

| 5 | 優化設計 | DC-DC |

后級DC-DC采用ZVZCS拓撲 1、??建立數據模型,進行數值仿真; 2、??進行上下兩部分ZVZCS的交錯控制; 3、??根據數值仿真,優化設計二極管反向恢復導致的電壓尖峰問題;優化設計隔直電容,吸收電路,變壓器匝比,變壓器漏感,超前臂并電容,死區,輸出濾波電感,濾波電容等問題; 4、??建立熱模型,優化處理熱管理和設計; 5、??優化設計電磁兼容EMC問題,特別是前后級共模電感和X電容,Y電容的選擇。 |

| 6 | 研發流程 |

以此項目為基礎,梳理產品研發的流程 1、??完善原有的研發流程,使產品研發按正常的流程進行; 2、??完善和執行討論評審機制; 3、??完善硬件原理設計與計算,原理說明書編寫; 4、??完成軟件方案設計,流程圖設計,軟件模塊化設計; 5、??完善測試大綱編寫和測試; 6、??完善產品中試要求和流程; |

|

| 7 | 目標 |

1、20KW充電模塊,輸出電壓范圍為200V~750V,恒功率電壓區間覆蓋400V~500V和600V~750V; 2、滿足充電樁的基本需求,產品能夠可靠,長期穩定運行; 3、具備小批量試產。 |

|

4、電源的發展方向和規劃

| 序號 | 功能 | 類型 | 說明 |

| 1 | 充電模塊V2.1 |

簡單 修補 |

從如下方面優化充電模塊V2.0的優化:解決充電模塊V2.0存在的非關鍵而V2.0又難以調整的問題: 1、??優化設計,提高整機效率; 2、??優化熱設計和熱管理,優化散熱風道; 3、??優化設計,縮減模塊尺寸,提高整機功率密度。 4、??元器件優化,降低整機成本。 |

| 2 | 高壓高功率充電模塊 |

產品 衍生 |

1、??根據市場的需要,進行單機功率30KW充電模塊的研發; 2、??根據市場的需要,進行輸出電壓高達1000V充電模塊的研發。 |

| 3 | 特種電源 |

產品 衍生 |

充電模塊為上下兩個DC-DC串聯方式,提高輸出電壓,而在電滲析電源主要是低壓大電流,因此,對后級進行并聯設計和調試。 |

| 3 | AC-DC |

技術 升級 |

一、VIENNA技術方向: 1、??優化軟件控制算法(1)掌握單周期控制算法或(2)SVPWM控制算法,優化平均電流SPWM控制算法的不足之處; 2、??2路交錯式VIENNA的控制方式,便于充電模塊的擴容; |

| 4 | DC-DC |

技術 升級 |

后級DC-DC技術方向: 1、??完善和優化二電平移相全橋ZVZCS技術,特別是二極管反向尖峰的抑制; 2、??進行二電平LLC技術的儲備,主流的電源控制方式,具備很多優點,從公司電源產品線的發展,此技術必須掌握運用。 3、??進行三電平移相全橋ZVS或三電平LLC技術的儲備,便于特高壓輸入的產品設計。 |

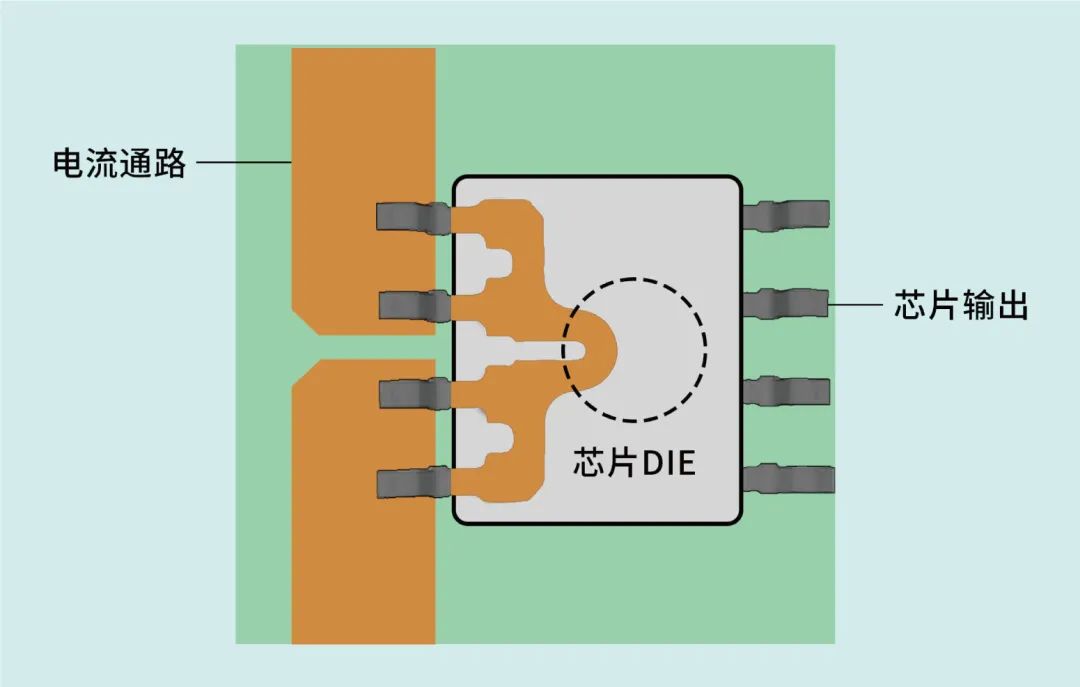

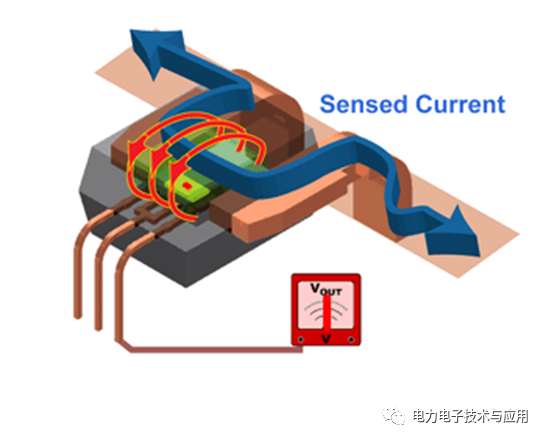

在充電模塊的電流檢測電路中,會使用霍爾電流傳感器,我們可以把電流檢測分為幾個范圍。

1,檢測5A到70A的直流或交流電流。

檢測5A到50A的直流或交流電一般選用芯片式的霍爾電流傳感器,比如

CH701電流傳感器IC,是工業、汽車、商業和通信系統中交流或直流電流傳感的經濟而精確的解決方案。小封裝是空間受限應用的理想選擇,同時由于減少了電路板面積而節省了成本。典型應用包括電機控制、負載檢測和管理、開關電源和過電流故障保護。 參考文章:霍爾傳感器芯片該如何選型

CH701可以檢測到50A峰值的電流。

如果需要檢測更大電流,需要更高的隔離電壓,可以選擇更大電流范圍的產品,比如16腳的CH701W系列,電流范圍可以到70A,絕緣耐壓可以到4800Vrms:

2,檢測50A到200A的直流或交流電流。

可以選用直插型的電流傳感器

CH704 是專為大電流檢測應用開發的隔離集成式電流傳感芯片。CH704 內置 0.1 mΩ 的初級導體電阻,有效降低芯片發熱支持大電流檢測:±50A, ±100A, ±150A, ±200A。其內部集成獨特的溫度補償電路以實現芯片在 -40 到150度全溫范圍內良好的一致性。出廠前芯片已做好靈敏度和靜態(零電流)輸出電壓的校準,在全溫度范圍內提供 ±2% 的典型準確性。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論