固態電池:大幅提升電池安全,打破能量密度瓶頸

液態電池中,有機溶劑具有易燃性,且抗氧化性較差,目前已接近能量密度上限。鋰離子電池目前基本采取液態電解質,由溶劑、鋰鹽、添加劑組成,起到輸送離子、傳導電流的作用。但液態電解質中,有機溶劑具有易燃性、高腐蝕性,同時抗氧化性較差、無法解決鋰枝晶問題,因此存在熱失控風險,也限制了高電壓正極、鋰金屬負極等高能量材料的使用,預計理論能量密度上限為300Wh/kg。

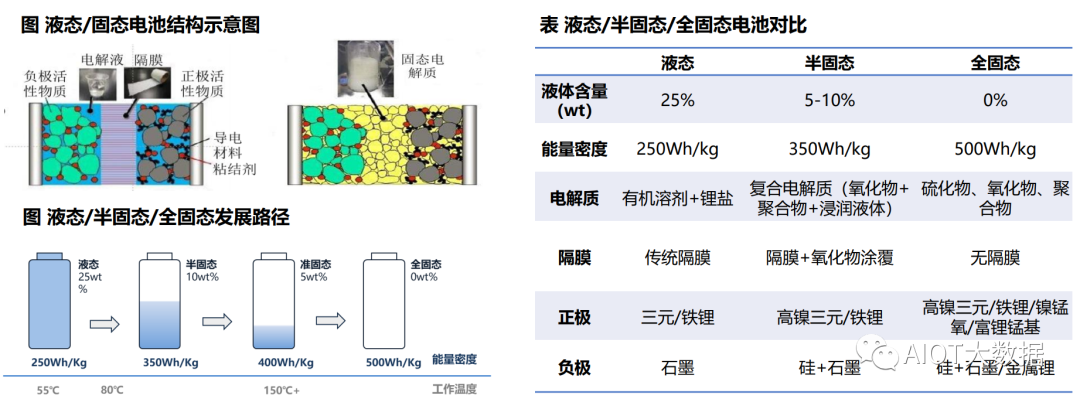

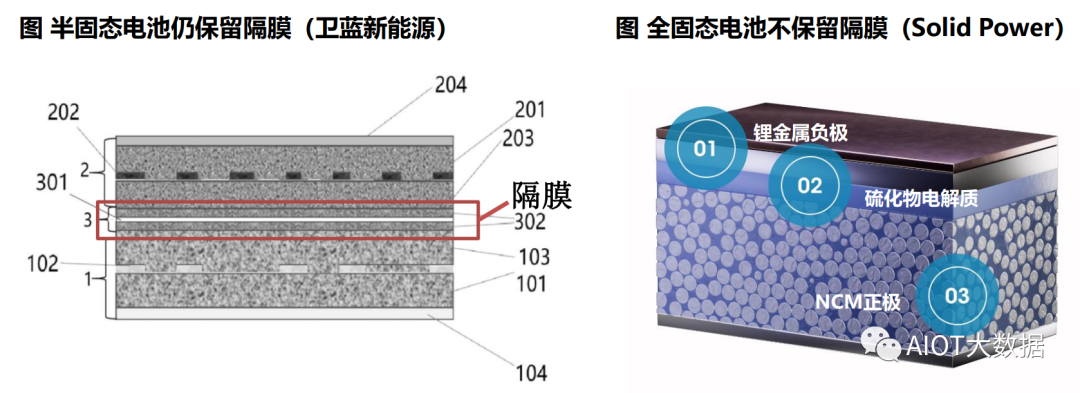

固態電池大幅提升電池安全,打破液態電池能量密度瓶頸。固態電池采用固態電解質,部分或全部替代液態電解質,可大幅提升電池的安全性、能量密度,是現有材料體系長期潛在技術方向。依據電解質分類,電池可細分為液態(25wt%)、半固態(5-10wt%)、準固態(0-5wt%)和全固態(0wt%)四大類,其中半固態、準固態和全固態三種統稱為固態電池。

高安全性:固態電解質不可燃燒,大幅降低熱失控風險

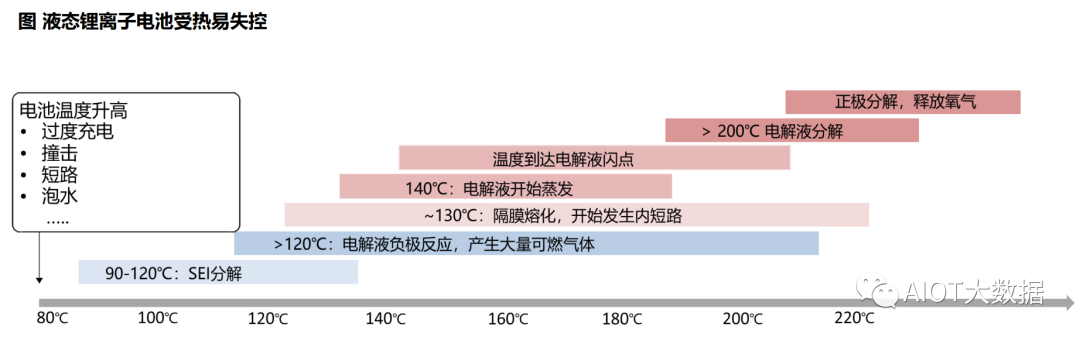

隨著電池能量密度的日益提升,電池熱失控風險呈現上升趨勢。從熱失控角度看,電池應在低于60℃運行工作,但由于內部短路、外部加熱、機械濫用等因素,使電池溫度升至90℃,此時負極表面的SEI膜開始溶解,造成嵌鋰碳直接暴露在電解液中,二者發生反應迅速放熱,產生大量可燃氣體,隔膜進而熔化,電池形成內短路,溫度迅速升高至200℃,促使電解液氣化分解、正極分解釋氧,電池發生劇烈燃燒或爆炸。

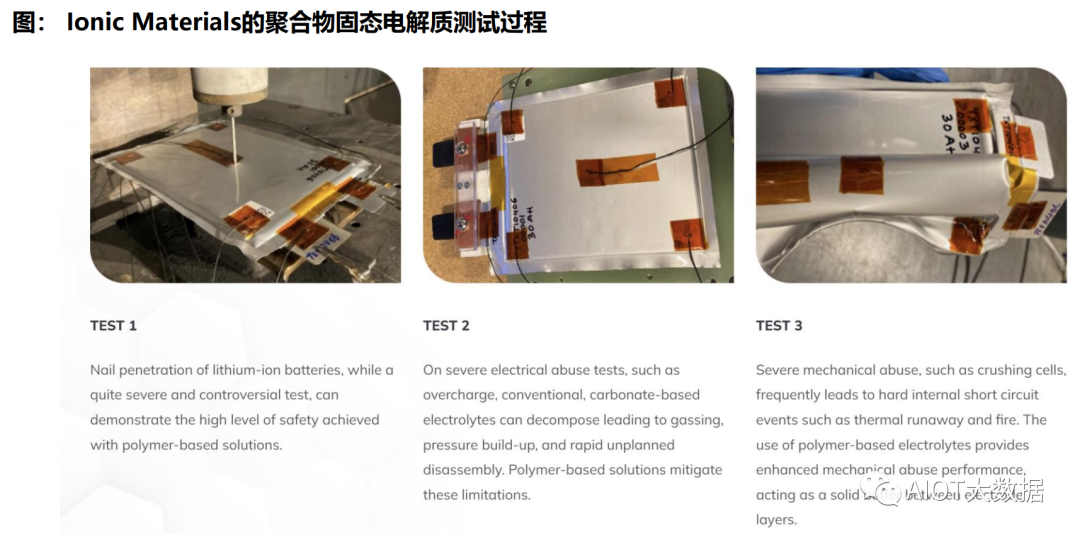

固態電池具備本質安全性,為車廠短期主要考量因素。

1)不可燃性、熱穩定性:液態電解質易燃、易揮發,分解溫度約200℃(隔膜160℃),并存在腐蝕和泄露的安全隱患。而固態電解質具有不可燃、無腐蝕、無揮發等特性,分解溫度大幅提升,可在更高倍率和更高溫度運行,同時內部無液體不流動,電池可承受穿釘、切開、剪開、折彎,從而大幅降低熱失控風險。

2)鋰枝晶:液態電池中,鋰枝晶的生長容易刺破隔膜,從而造成短路,而固態電解質具備高機械強度,鋰枝晶生長緩慢且難刺透,進而提升電池安全性能。

高能量密度:兼容高比容量正負極,大幅提升能量密度

固態電解質兼容高比容量的正負極,大幅提升電池的能量密度,為車廠長期主要考量因素。固態電池在兼顧安全性的基礎上,可實現能量密度的突破,液態電池可達250Wh/kg+,半固態可達350Wh/kg+,準固態可實現400Wh/kg+,全固態可突破500Wh/kg,從而提升續航水平,有望解決電動車里程、安全兩大核心痛點。

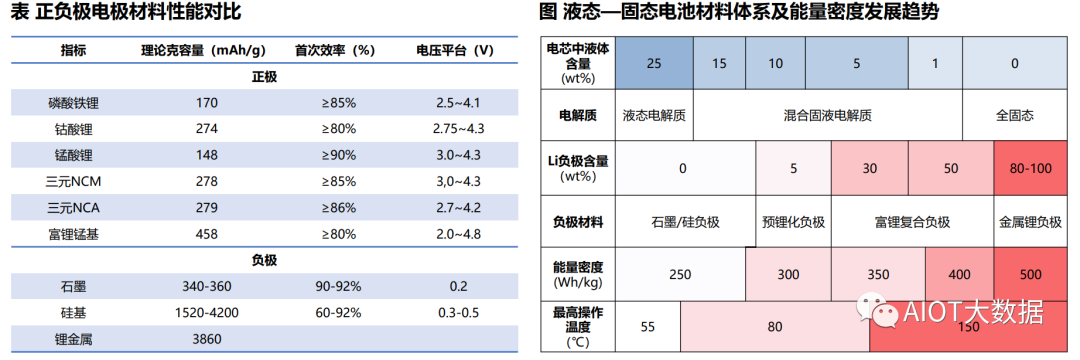

材料端看:固態電解質本身不能提升能量密度,但由于具備更穩定、更安全,電化學窗口寬(5V以上)等性質,因此可以兼容高比容量的正負極,比如高電壓正極、富鋰錳基、硅負極、鋰金屬負極等材料,進而大幅提升電芯能量密度;

結構端看:固態電解質將電解液的隔膜功能合二為一,大幅縮小正負極間距,從而降低電池厚度,因此提升電芯能量密度;

Pack端看:固態電解質的非流動性,可以實現電芯內部的串聯、升壓,可以降低電芯的包裝成本,并提升體積能量密度。固態電解質的安全性,可以減少系統熱管理系統需求,成組效率大幅提升,從而提升Pack能量密度。

缺點:離子電導率低,循環壽命差,制約商業化進程

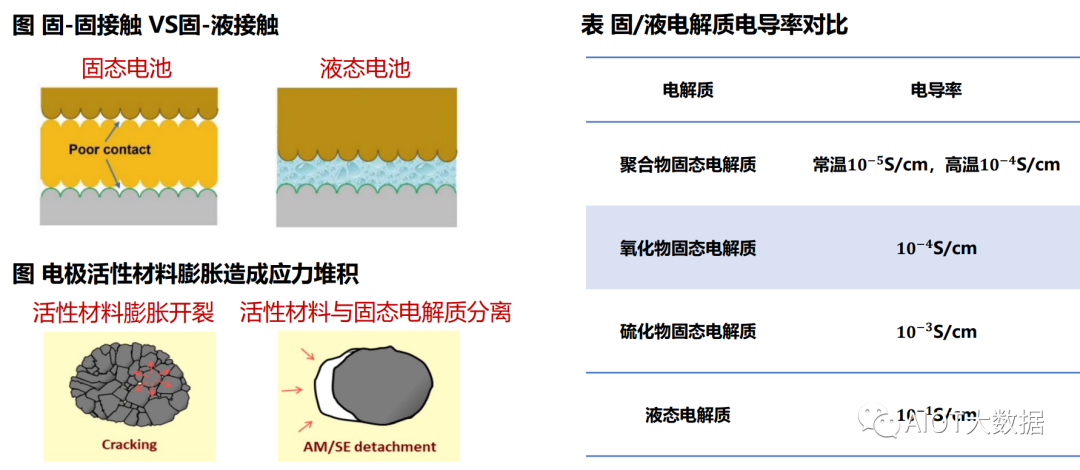

固態電池界面為固-固接觸,離子電導率低、界面穩定性差,存在循環、快充等問題,制約其商業化進程。

材料端離子電導率低:固態電池中,電極與電解質之間的界面接觸由固-液接觸變為固-固接觸,由于固相無潤濕性,因此接觸面積小,形成更高的界面電阻。同時固體電解質中有大量的晶界存在,且晶界電阻往往高于材料本體電阻,不利于鋰離子在正負極之間傳輸,從而影響快充性能和循環壽命;

循環壽命差:固-固接觸為剛性接觸,對電極材料體積變化更為敏感,循環過程中容易造成電極顆粒之間以及電極顆粒與電解質接觸變差,造成應力堆積,導致電化學性能衰減,甚至導致裂縫的出現,造成容量迅速衰減,導致循環壽命差的問題。

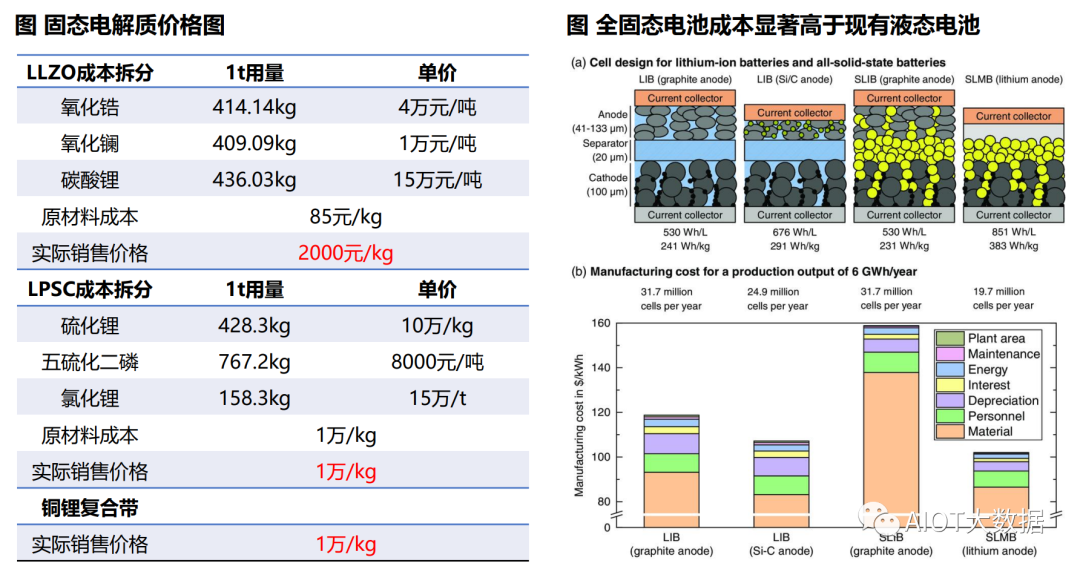

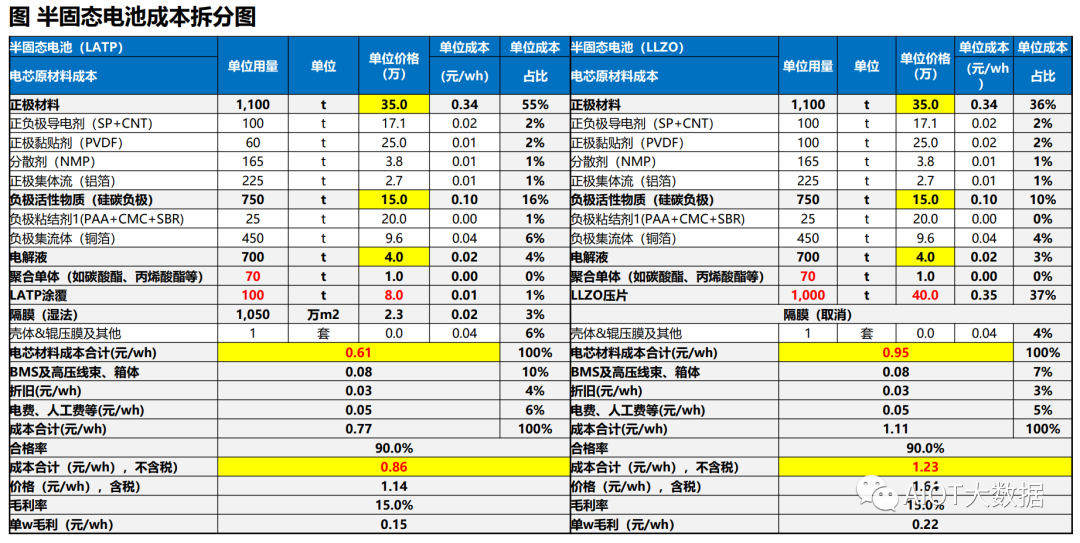

高成本:固態電解質含稀有金屬,成本明顯高于液態電池

固態電池成本高于液態電池,主要體現在固態電解質和正負極。固態電解質目前難以輕薄化,用到的部分稀有金屬原材料價格較高,氧化物電解質含鋯、硫化物電解質含鍺,疊加為高能量密度使用的高活性正負極材料尚未成熟,銅鋰復合帶價格1萬元/kg,全固態對生產工藝、成本和質量控制也提出了更嚴苛的要求,生產設備替換率大,全固態電池成本預計明顯高于現有液態電池。

逐級迭代:固態電解質→新型負極→新型正極

固態電池技術發展和應用預計將呈現梯次滲透趨勢。我們預計液態電池到固態電池的技術迭代路徑大致遵循“固態電解質→新型負極→新型正極”順序。

階段一:引入固態電解質,保留少量電解液,正負極仍為三元+石墨/硅負極,并采用負極預鋰化等技術提高能量密度;

階段二:用固態電解質逐步至完全取代電解液,用金屬鋰取代石墨/硅負極,正極仍為三元材料;

階段三:逐漸減薄固態電解質的厚度,并用硫化物/鎳錳酸鋰/富鋰錳基等材料取代正極。

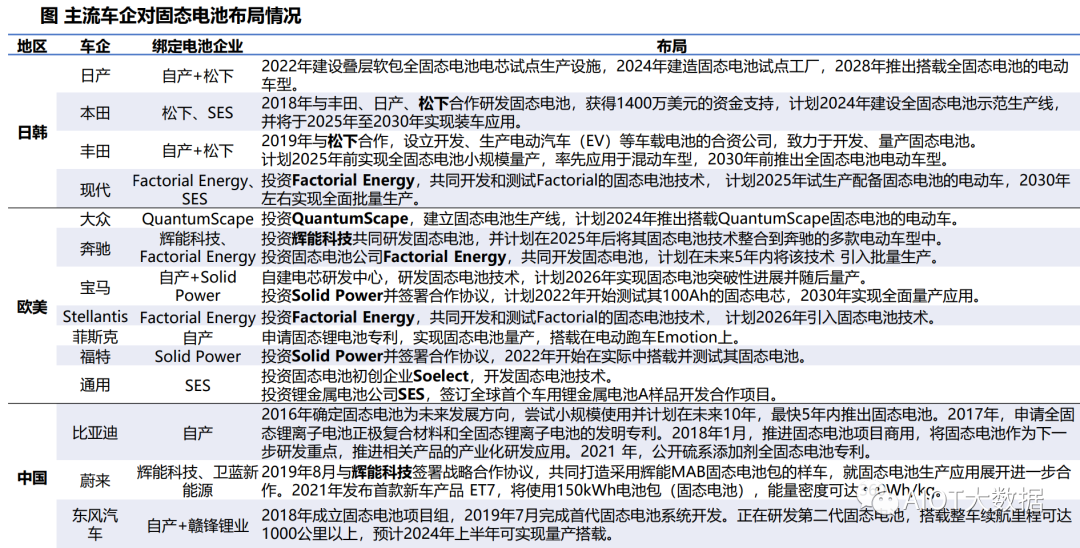

半固態:兼具安全、能量密度與經濟性,率先進入量產階段

半固態電池通過減少液態電解質含量、增加固態電解質涂覆,兼具安全性、能量密度和經濟性,率先進入量產階段。全固態電池工藝并不成熟,仍處于實驗室研發階段,而半固態電池已經進入量產階段。半固態電池保留少量電解液,可以緩解離子電導率問題,同時使用固化工藝,將液態電解質轉化為聚合物固態電解質,疊加氧化物固態電解質涂覆正極/負極/隔膜,提升了電池的安全性/能量密度,同時兼容傳統鋰電池的工藝設備,達到更易量產較低成本的效果,預計半固態電池規模化量產后,成本比液態鋰電池高10-20%。

2020年起,我國首次將固態電池列入行業重點發展對象并提出加快研發和產業化進程,2023年進一步提出加強固態電池標準體系研究,目前尚未出臺補貼政策,仍以市場驅動為主。因此國內短期聚焦于更具兼容性、經濟性的聚合物+氧化物的半固態路線,2020年實現首次裝車突破,但能量密度在260Wh/kg水平,性能提升有限,2023年實現360Wh/kg+裝車發布,成為產業化元年,2024年預計實現規模放量。

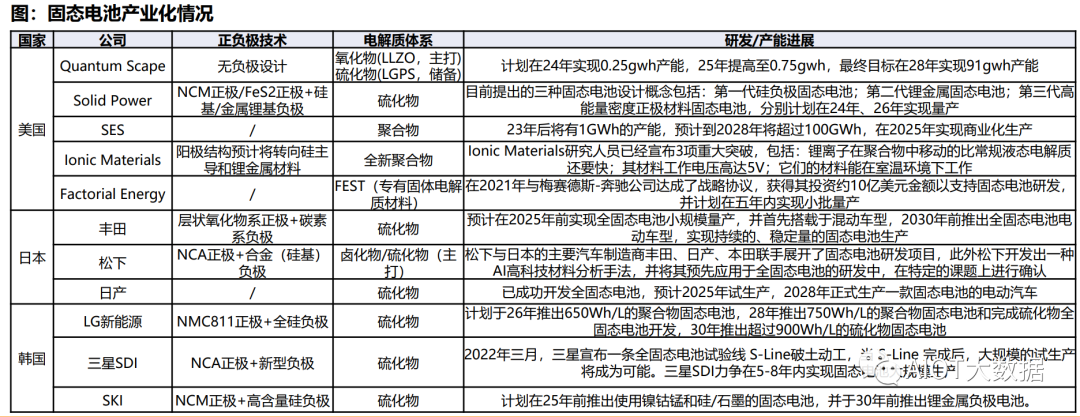

日本押注硫化物路線,研發布局最早,技術和專利全球領先,打造車企和電池廠共同研發體系,政府資金扶持力度超2千億日元(約100億元人民幣),力爭2030年實現全固態電池商業化,能量密度目標500Wh/kg。韓國選擇氧化物和硫化物路線并行,政府提供稅收抵免支持固態電池研發,疊加動力電池巨頭聯合推進,目標于2025-2028年開發出能量密度400Wh/kg的商用技術,2030年完成裝車。歐洲以聚合物路線為主,同時布局硫化物路線,其中德國研發布局投入最大。美國全路線布局,由能源部出資,初創公司主導研發,并與眾多車企達成合作,目標在2030年達到能量密度500Wh/kg。

車企布局:綁定電池廠共同研發,卡位下一代電池技術

車企綁定電池廠,提前布局固態電池技術,海外車企處于領先地位。海外車企為卡位下一代電池技術,紛紛入局,其中日系車企布局較早,受政策驅動,攜手電池企業共同研發,歐美車企則通過投資初創企業進行布局。國內車企同樣積極合作固態電池新秀,如蔚來合作衛藍新能源,北汽、上汽、廣汽投資清陶能源等。車企入局為固態電池企業提供了資金、技術、客戶多重保障,有助于推進固態電池商業化進程。

應用:率先切入高端消費領域,24年開啟規模化裝車

固態電池高安全與高比能優勢顯著,率先于無人機等成本敏感度低的高端消費領域實現小批量產。相較液態電池,固態電池作為輕量化高比能電源更適配無人機長續航要求,此外作為高安全便攜式電源已在可穿戴設備、兒童消費電子等對安全性要求較高的消費電子產品上實現應用。頭部固態電池廠商均率先于高端消費領域出貨,輝能科技/衛藍新能源首條40MWh/200MWh半固態產線用于無人機等高端消費品。

固態電池動力儲能領域仍受性能、成本制約,半固態預計24年開啟規模化裝車,30年前后規模化應用于儲能領域。動力方面,固態電池提升安全和續航,并有利于打造高電壓平臺、更高效的CTC技術和熱管理系統。我們預計短期由安全性驅動,長期由能量密度驅動,但目前技術尚不成熟,22年前以示范運營裝車為主,衛藍、清陶、鋒鋰、國軒、孚能半固態電池均配套商業化車型,預計23年開啟小批量裝車發布,24年預計開啟規模化裝車。儲能方面,固態電池具備本征安全,契合儲能電池高安全要求,但循環壽命、性價比受限,當前應用以示范性儲能項目為主,需技術突破成本降低后,實現商業化應用。

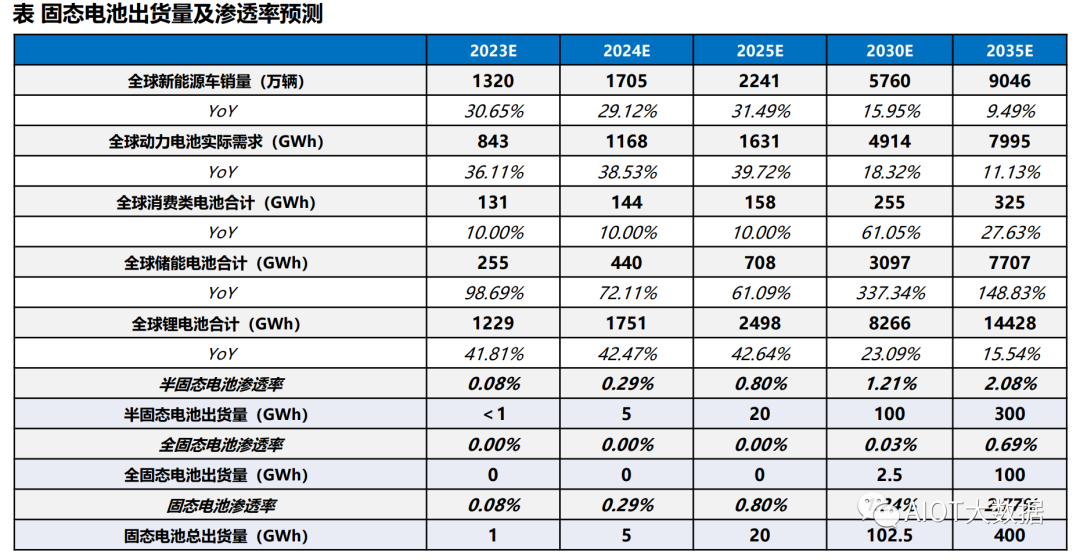

空間:半固態23年開始放量,全固態30年實現商業化

半固態先行,23年開始產業化,全固態預計30年開始放量。半固態電池23年起開始產業化,但技術、產品仍不成熟,我們預計23年出貨量小于1GWh,24年達5GWh左右,25年近20GWh,30年超100GWh,滲透率提升至約1.2%+,35年預計超300GWh,滲透率提升至2%+;全固態電池預計量產還需5-10年,30年開始放量,預計出貨2-3GWh,35年有望超100GWh,滲透率提升至近0.7%。

變化:減少/取締電解液的使用,增加固態電解質用量

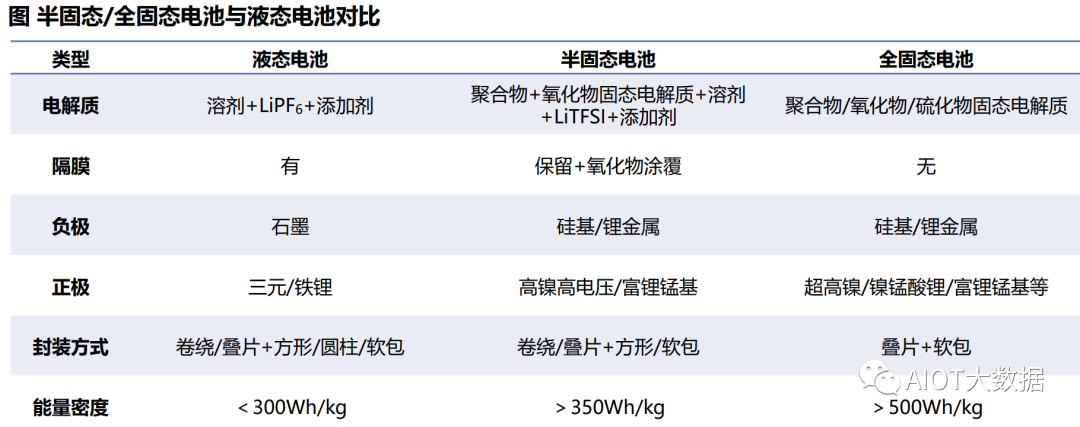

半固態電池:相比液態電池,半固態電池減少電解液的用量,增加聚合物+氧化物復合電解質,其中聚合物以框架網絡形式填充,氧化物主要以隔膜涂覆+正負極包覆形式添加,此外負極從石墨體系升級到預鋰化的硅基負極/鋰金屬負極,正極從高鎳升級到了高鎳高電壓/富鋰錳基等,隔膜仍保留并涂覆固態電解質涂層,鋰鹽從LiPF6升級為LiTFSI,封裝方式主要采用卷繞/疊片+方形/軟包的方式,能量密度可達350Wh/kg以上。

全固態電池:相比液態電池,全固態電池取消原有電解液,選用聚合物/氧化物/硫化物體系作為固態電解質,以薄膜的形式分割正負極,從而替代隔膜的作用,其中聚合物性能上限較低,氧化物目前進展較快,硫化物未來潛力最大,負極從石墨體系升級到預鋰化的硅基負極/鋰金屬負極,正極從高鎳升級到了超高鎳/鎳錳酸鋰/富鋰錳基等,封裝方式采用疊片+軟包的方式,能量密度可達500Wh/kg。

電解質:氧化物目前進展最快,硫化物發展潛力最大

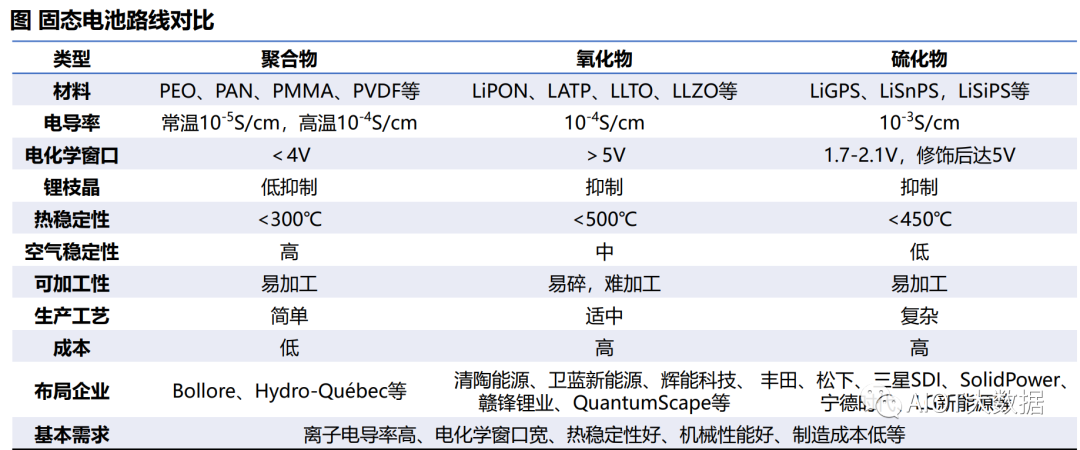

固態電解質是實現高安全性、能量密度、循環壽命性能的關鍵。根據電解質的種類,可分為氧化物、硫化物、聚合物三種路線。聚合物體系率先在歐洲商業化,優點為易于加工、生產工藝兼容、界面相容性好、機械性能好,缺點為常溫離子電導率低、電化學窗口略窄、熱穩定性和能量密度提升有限,因此制約了其大規模應用;氧化物綜合性能最好,優點為電化學窗口寬、熱穩定性好、機械強度高,缺點為難以加工、界面相容性差、電導率一般。整體看,氧化物體系制備難度適中,較多新玩家和國內企業選取此路線,預計采用與聚合物復合的方式,在半固態電池中率先規模化裝車;硫化物發展潛力最大,優點為電導率高、兼具強度與加工性能、界面相容性好,缺點為與正極材料兼容度差、對鋰金屬穩定性差、對氧氣和水分敏感、存在潛在污染問題、生產工藝要求高。硫化物目前處于研發階段,但后續發展潛力最大,工藝突破后,可能成為未來主流路線。

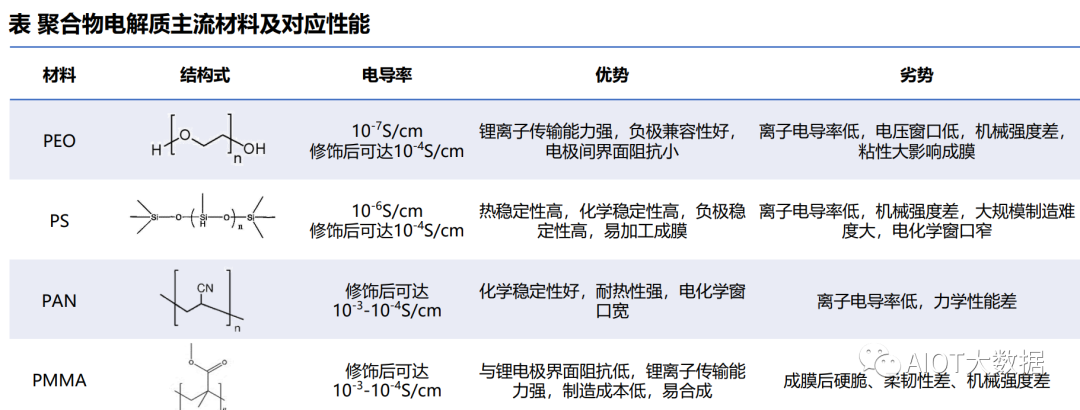

聚合物:電導率低,性能提升有限,最早商業化

聚合物易于合成和加工,率先實現商業化應用,但常溫電導率低,整體性能提升有限,制約大規模應用與發展。聚合物固態電解質由高分子和鋰鹽絡合形成,同時添加少量惰性填料。鋰離子通過聚合物的分段運動,靠不斷的絡合與解絡合而傳遞。高分子主要選用聚氧化乙烯(PEO),對鋰鹽溶解性好,高溫離子電導率高,但室溫中結晶度高,離子電導率低,需進行改性處理,也可采用聚硅氧烷(PS)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯(PMMA)等材料,但也存在室溫離子電導率低,質地較脆等問題,仍在研發改性階段;鋰鹽主要采用LiTFSI,在聚合物中的良好分散能力與穩定性;惰性填料主要為氧化物,如TiO2、Al2O3、ZrO2、SiO2等,起到降低聚合物結晶度,改善機械性能等作用。聚合物由于易加工、工藝兼容等優勢,率先在歐洲商業化,技術最為成熟,但其電導率低、電化學窗口窄,僅能和鐵鋰正極匹配,性能上限較低,工作時需持續加熱至60℃,因此制約了其大規模應用,預計后續與無機固態電解質復合,通過結合兩者優勢,在應用端實現性能突破。

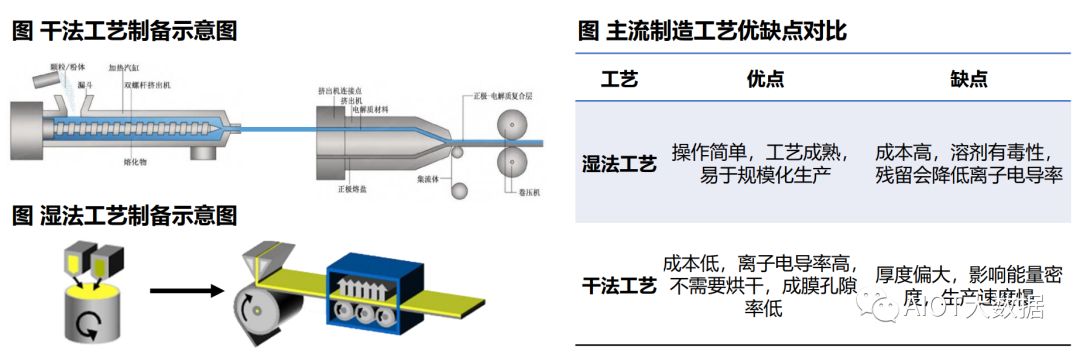

工藝:主流干法濕法技術各有優劣,預計雙路線并行

聚合物電解質制造工藝包括干法工藝、濕法工藝和噴涂工藝,干法濕法工藝應用廣泛,兩種工藝均有利弊,為主流工藝,噴涂工藝研究進展緩慢,未獲大規模應用。聚合物電解質主流使用用改性高聚合度聚環氧乙烷(PEO),主要采用多相催化聚合法合成,生成機理是配位陰離子聚合機理,一般由電池生產企業直接購置。

濕法工藝與鋰離子電池涂覆工藝類似,首先將聚合物(PEO等)溶解在溶劑(NMP)中,再添加鋰鹽(LiTFSI)、增塑劑和惰性填料等制備成電解質漿料,溶液澆鑄法或刮涂法將電解質漿料成膜,然后再加熱干燥,使聚合物固化、溶劑揮發,制成聚合物電解質薄膜,根據載體不同,可分為正極支撐成膜與骨架支撐成膜方式;

干法工藝是將正極和電解質漿料高溫熔化形成高粘度糊狀物,并同時返混擠出疊加在正極集流體上,并通過卷壓機壓實,再將負極涂布后通過輥壓法把多層電芯壓實;

聚合物電解質工藝難點在于成膜均一性控制和與負極接觸穩定性,干法濕法工藝各有優劣,后續預計雙路線并行,噴涂工藝相關專利數量較少,在固態電解質領域未獲大規模應用。

氧化物:兼具電導率和穩定性,目前發展進度較快

氧化物兼具電導率和穩定性,量產難度適中,目前發展進度較快。氧化物電解質是含有鋰、氧以及其他成分(磷/鈦/鋁/鑭/鍺/鋅/鋯)的化合物,可分為晶態和非晶態兩類。非晶態主要為LiPON型,晶態類可分為鈣鈦礦型(LLTO)、反鈣鈦礦型、GARNET型(LLZO)、NASICON型(LATP)、LISICON型幾類。整體看,氧化物熱穩定性好、電化學窗口寬、機械強度高,缺點為電導率一般、脆度高難以加工、界面接觸差。量產方面,氧化物體系制備難度適中,較多新玩家和國內企業選取此路線,預計采用與聚合物復合的方式,在半固態電池中率先規模化裝車。

氧化物:LATP成本優勢最佳,LLZO性能優勢最優

薄膜型產品:通過降低電解質厚度,彌補離子電導率問題,但目前僅有非晶態的LiPON可通過真空蒸鍍制成薄膜,雖離子電導率差,但在較薄厚度時(≤2μm),面電阻可控,因此倍率性能、循環性能優異。但薄膜型電池容量很小(mAh級),主要應用在微型電子、消費電子領域,但在Ah級電動車領域則需大量串并聯,工藝困難且造價不菲,應用范圍有限。

非薄膜型產品:綜合性能優異,可制備容量型電池,目前以LATP、LLZO、LLTO路線為主。LATP電化學窗口最寬,空氣穩定性好,燒結溫度低,生產成本低,但Ti4+很容易被Li還原,對鋰金屬不穩定,整體更具性價比。LLZO綜合離子電導率最高,對鋰金屬穩定,含稀有金屬鑭/鋯,燒結溫度高,生產成本高,需改性修飾處理(如摻Al/Ta、表面包覆等),性能優勢最優,長期可能潛力更大;LLTO晶體電導率最高,但晶界電導率低,短板效應制約總體電導率,且對鋰金屬不穩定,預計競爭力低于LATP/LLZO。

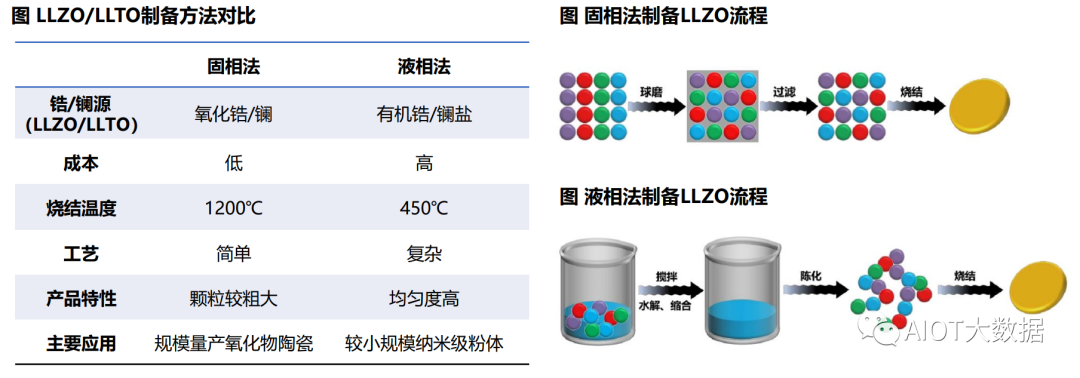

工藝:干法生產簡單成本低,濕法生產可實現納米化

氧化物固態電解質制備方法包括固相法、溶膠凝膠法、共沉淀法等,其中固相法成本低,為目前LLZO的主流生產方式,LATP涂覆需要納米化,因此液相法為主流生產方式。?固相法:將原材料(鋰鹽、鑭/鋯/鋁氧化物等)按比例粉碎、反復球磨和高溫燒結制備產品。優點為原材料易得、成本低、工藝簡單,缺點為能耗高、晶粒尺寸不均勻、易團聚,影響產品性能,因此對研磨要求較高。

液相法:將原材料(醋酸鋰、有機鑭/鋯鹽等)溶解,混合反應后脫水聚合形成溶膠/凝膠,最終低溫煅燒制備產品。優點為能耗少,摻雜均勻,顆粒可控,可納米化,缺點為原材料成本高,存在環保問題,不利于大規模生產。

硫化物:電導率最高,兼具加工性能,但仍處于研發階段

硫化物電導率最高,兼具加工性能,潛力最大,但仍處于研發階段。硫化物離子電導率最高,質地軟易加工,可以通過擠壓來增大界面接觸,從而提升電池性能。根據晶體結構,硫化物也可分為晶態和非晶態兩種。非晶態主要為LPS型(硫代磷酸);晶態可分為Argyrodite型(硫銀鍺礦)、LGPS型(鋰鍺磷硫)、Thio-LISICON型(硫代-鋰快離子導體)。但硫化物固態電解質存在成本高、電化學穩定性差、空氣穩定性差(遇水產H2S)、生產工藝難度大等缺點,限制了其在高能量密度(高電壓、鋰金屬)的電池應用,目前仍處于研發階段,但后續發展潛力最大,工藝突破后,可能成為未來主流路線。材料選擇方面,LPSCl具備成本優勢,預計主打低端產品路線,LGPS綜合性能最好,但原材料成本高,預計聚焦中高端產品路線。

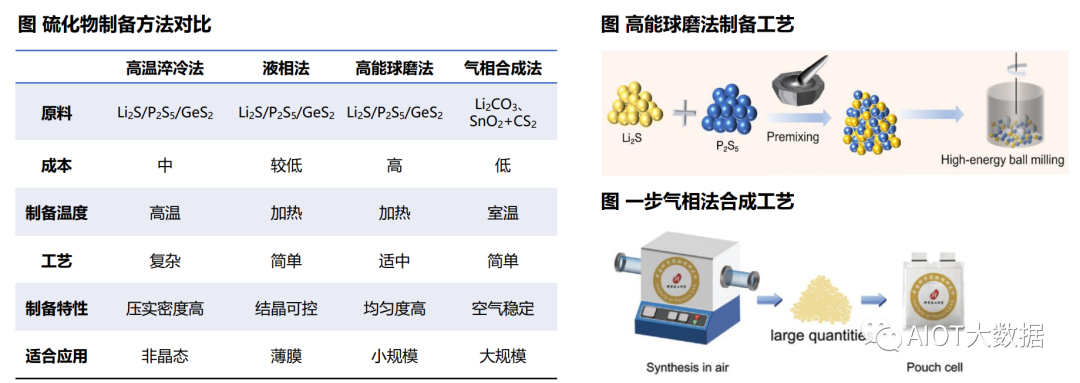

工藝:高能球磨法為主流工藝,氣相合成法助力規模量產

硫化物固態電解質制備方法包括高溫淬冷法、高能球磨法、液相法等,制備過程需在惰性氣體保護下進行。

高溫淬冷法:將原料加熱到熔融溫度,充分接觸反應后,急劇降溫到室溫后回火。優點是顆粒粉末較細,壓實密度較高缺點是能耗高,操作難度大,在淬冷降溫過程中易生成雜相,得到的材料結晶度難以控制,適合制備非晶態硫化物電解質。

高能球磨法:將原料混合裝入球磨機上高能球磨,球磨后取出再進行熱處理,優點是混合均勻,離子電導率和結晶度得到改善,缺點是設備要求較高,制備時間長,僅適合小批量生產,為目前主流制備工藝。

液相法:將原料放置于溶液中攪拌,充分反應后蒸發溶劑,然后再進行熱處理,進而制備固態電解質。優點是原料可在溶液中充分接觸,結晶度可控,缺點是離子電導率偏低,適用于制備薄膜電解質。

氣相合成法:以空氣穩定的氧化物為原料,一步氣相法合成硫化物電解質,制備過程空氣穩定,大幅簡化制備工藝,節約生產時間和制備成本,適合大批量生產,通過調整摻雜等手段,電導率可達2.45×10-3S/cm。

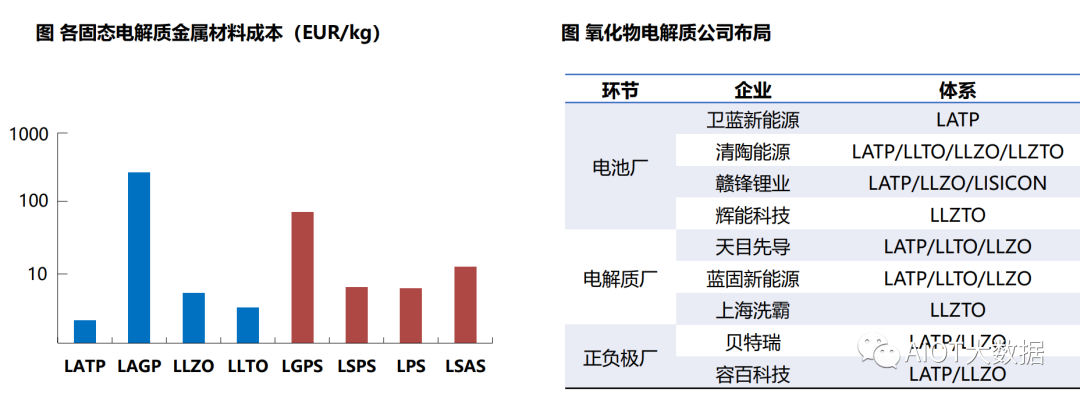

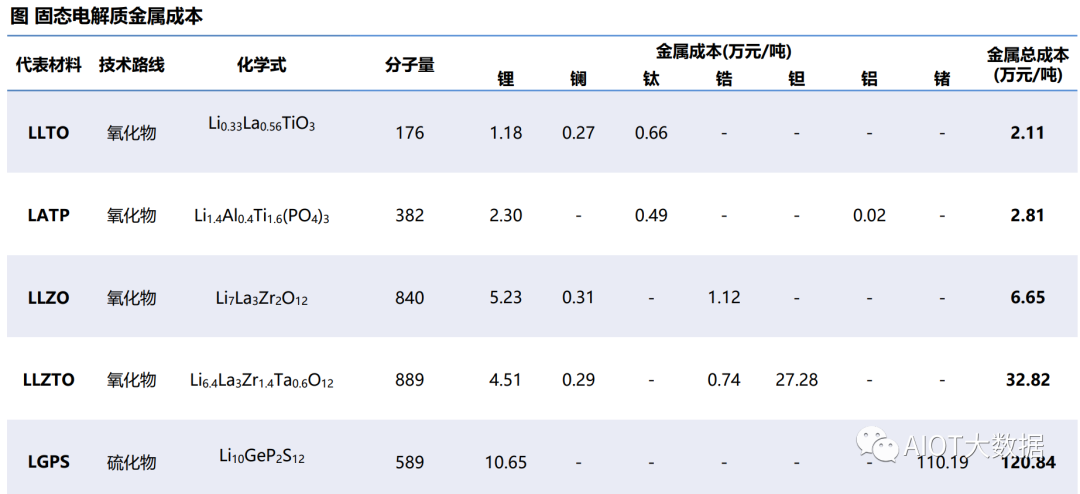

成本:氧化物成本相對較低,硫化物成本較為昂貴

氧化物電解質成本相對較低,硫化物電解質成本較為昂貴。根據4月13日金屬價格,鑭0.62萬/噸,鋯5.13萬/噸,鍺893萬/噸,鉭223萬/噸,鋰90萬/噸,鈦2.42萬/噸,計算得出氧化物電解質LLTO金屬成本為2.11萬元/噸,LATP金屬成本為2.81萬元/噸,LLZO金屬成本為6.65萬元/噸,LLZTO金屬成本為32.82萬元/噸,硫化物電解質LGPS金屬成本為120.84萬元/噸。整體來看,氧化物電解質成本顯著低于硫化物電解質,其中LLTO和LATP成本更為低廉,短期性價比更高,LLZO和LLZTO雖性能更好,但成本相對較高。雖然硫化物電解質離子導電性最高,發展潛力最大,但原材料成本昂貴,仍未實現產業化落地,預計未來實現突破后,聚焦中高端產品路線。

半固態電解質:氧化物+聚合物復合,大幅提升電池性能

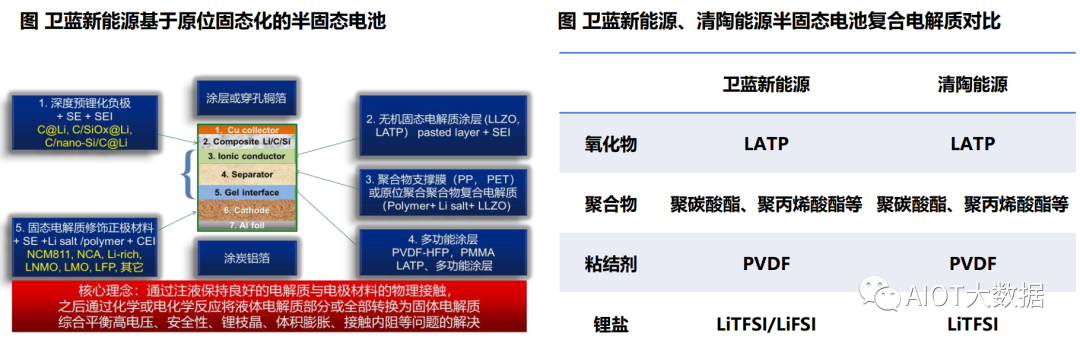

半固態電池主要采用氧化物+聚合物復合體系,通過原位固態化等工藝,大幅提升電池性能。半固態電池保留一定液體含量,并使用氧化物+聚合物電解質、氧化物隔膜涂覆與正負極包覆,疊加深度預鋰化等技術,提升電池的綜合性能。殘余液相賦予固體電解質優異的形狀變化能力,使其可以適應充/放電中不可避免的體積變化,從而提升循環和倍率性能。

原位固態化解決固固界面問題,制備工藝兼容且高效。原位固態化是半固態電池中的重要工藝,其與傳統鋰電池制備工藝高度兼容,是將單體(碳酸酯、丙烯酸酯等)與引發劑混合后注液,通過加熱等方式下聚合固化(變為聚合物)。在固化之前,可流動的液態前驅體可以充分浸潤電極/電解質的空隙,然后在填充區域聚合為固體,充分保證電極和電解質之間的接觸,并僅存留不連續的液相,使得電池的能量密度和安全性都獲得了顯著的突破。工藝的難點在于保證聚合時的熱控制,從而影響固化的均勻性。

負極:短中期向硅基負極發展,長期向鋰金屬負極迭代

電池能量密度提升,驅動負極向高性能迭代,目前以石墨負極為主,中短期向硅基負極發展,長期有望切換至金屬鋰。鋰電池負極材料目前以石墨為主,具有高電導率和高穩定性等優勢,但已接近理論比容量(372mAh/g)。硅基負極理論比容量高(4200mAh/g),但存在體積膨脹(380%)、導電性差和SEI膜不穩定的問題,多與石墨摻雜應用。鋰金屬負極理論比容量高(3860mAh/g),電位低(-3.04eV),導電性優異,因此具有巨大潛力,但存在鋰枝晶、循環時體積變化等問題。液態電解質中,由于硅和電解液發生副反應,消耗硅/鋰/電解液,鋰枝晶容易刺穿隔膜引發短路的問題,新型負極應用受到限制。而固態電解質電化學窗口更寬,化學穩定性更高,可抑制鋰枝晶生長,因此打開材料選擇空間,預計中短期向硅基負極發展,長期向鋰金屬負極迭代。

硅基負極:硅氧中期仍為主流,硅碳長期更具潛力

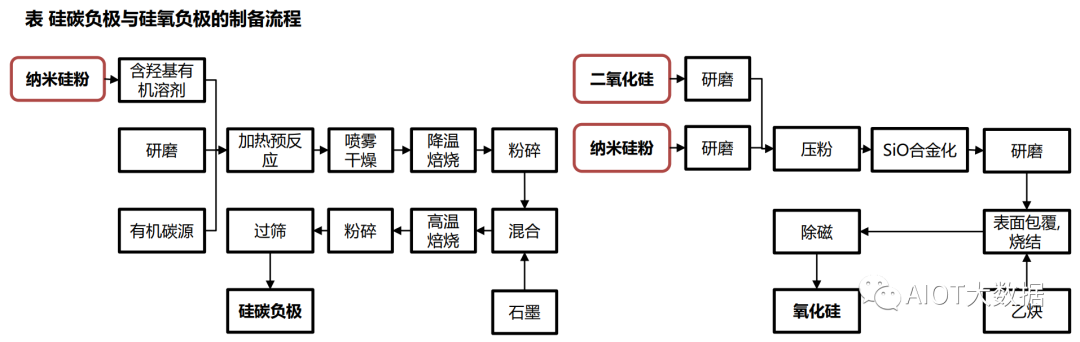

硅氧中期仍為主流,硅碳長期更具潛力。硅基負極主要分為硅碳負極和硅氧負極兩種路線,硅碳負極以納米硅(Nano-Si)摻混石墨,具有比容量高和首效高的優勢,但具有體積膨脹較大、循環性能差的劣勢,因此對工藝要求較高,需疊加小粒徑和包覆技術,目前主要應用于消費電子和電動工具等領域,工藝突破后潛力更大。硅氧負極以氧化亞硅(SiOx)摻雜石墨,粒徑小均勻度高,循環和倍率性能更佳,但首效低無法單獨使用,需要通過預鋰/預鎂化等處理,率先應用于動力電池領域,技術相對成熟,綜合性能更加均衡。預計硅基負極中期將以技術成熟的硅氧負極為主,長期高克容量硅碳負極空間更大。

硅基材料關鍵在于納米分散化,有效減少表面應力,從而緩解體積膨脹問題。硅碳負極由研磨后的納米硅粉與基體材料,通過造粒工藝形成前驅體,然后經表面處理、燒結、粉碎、篩分、除磁等工序制備。硅氧負極通過納米硅粉和二氧化硅經研磨合成一氧化硅,形成硅氧負極材料前驅體,然后經粉碎、分級、表面處理、燒結、篩分、除磁等工序制備。從工藝端看,硅基負極會拉動硅烷、PAA、單壁管、補鋰劑等材料的需求。

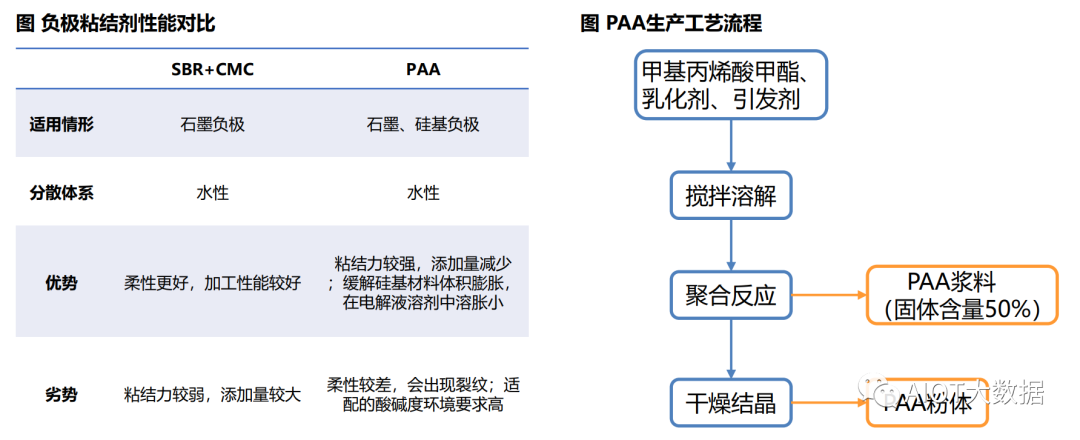

粘結劑:PAA粘附性更強,更加適配硅基負極

PAA粘結劑粘附性更強,更加適配硅基負極。硅基負極膨脹率高,傳統SBR+CMC體系粘附性不強,無法發揮硅基負極性能優勢。而PAA側鏈含較多羧基官能團,可產生較強的氫鍵,從而賦予活性顆粒與集流體之間較強的結合力,并與硅形成類似SEI膜的包覆層,從而有效提升硅基負極的循環性能。PAA的粘結力較強,從而單位添加量減少,并無需CMC等穩定劑,但成本更貴,脆性更高,仍需進一步改性或與其他材料結合。

PAA工藝難點在于分子量集中度的把控。PAA主流生產工藝為丙烯酸經過聚合,除水脫水,完成干燥結晶,或者以濃溶液的形式出貨,難點在于聚合反應里面的攪速、溫度等參數控制,目前PAA產品存在分子量分布較寬的問題。相對于電解液添加劑來說,粘結劑高分子聚合物的工藝流程的技術壁壘比較弱,工藝的繁瑣程度也較低。

預鋰化:摻硅需搭配補鋰,改善首效偏低短板

摻硅需搭配補鋰,改善首效偏低短板。硅基負極首效偏低,首次不可逆鋰損耗達15%~35%,因此必須搭配預鋰化手段,從而改善首效短板問題。預鋰化包括負極補鋰和正極補鋰,負極補鋰方式有鋰箔補鋰、鋰粉補鋰、添加劑補鋰等,但工藝難度高、成本較高、安全性低,并未大規模應用。正極補鋰方式主要分為富鋰化合物、二元鋰化合物和鋰復合物,在正極勻漿過程中添加補鋰材料,工藝簡便且成本較低,為當下最有前景的補鋰技術。

正極補鋰為中短期主流路線,負極補鋰長期更具潛力。一般來說,在更強調安全性和工藝兼容性,并對補鋰的容量要求不高時,選擇正極補鋰合適,若需要大容量補鋰時,負極補鋰更加合適,因此預計中短期以正極補鋰為主,長期負極補鋰更具潛力。正極補鋰方面,主要產品為鐵酸鋰和鎳酸鋰,其中鐵酸鋰用于鐵鋰體系,鎳酸鋰用于三元體系。工藝可分為固相法和液相法兩種,其中固相法成本更低,而液相法純度更高,預計雙路線并行。

鋰金屬:打造極致能量密度,但亟待解決枝晶、膨脹問題

鋰金屬的能量密度最高,但安全性較差,無法使用在半固態電池中,預計在全固態電池中實現突破。鋰金屬是固態電池最理想的負極材料,理論比容量高,還原電位最低,因此具有巨大潛力,但需解決鋰枝晶生長、循環時體積膨脹等問題,以優化金屬鋰安全性。半固態電池含有電解液,無法使用金屬鋰負極,但可以使用負極預鋰化的方式提升能量密度;全固態電池可以使用金屬鋰作為負極,但是仍需至少5-10年的突破,才能具備規模商業化可能性,預計應用于500Wh/kg以上的高端市場。

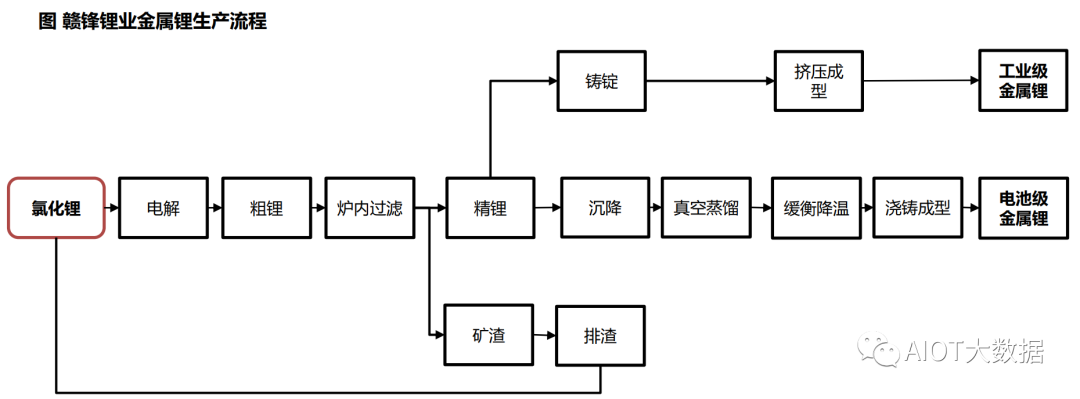

鋰金屬采用熔融LiCl電解制備,制備工藝壁壘較低。金屬鋰的制備方法有熔鹽電解法、金屬熱還原法和真空蒸餾法,其中熔鹽電解法為主流制備方式,主要工藝流程為將氯化鋰和氯化鉀等原料混合制成熔鹽,在電解槽內通電析出粗鋰,通過爐內過濾分離出高純度精鋰,再經沉降、真空蒸餾、降溫、澆鑄等工序制成電池級金屬鋰,其中部分低純度金屬鋰經過濾后可通過鑄錠、擠壓成型制成工業級金屬鋰,關鍵制備在于產品純度。

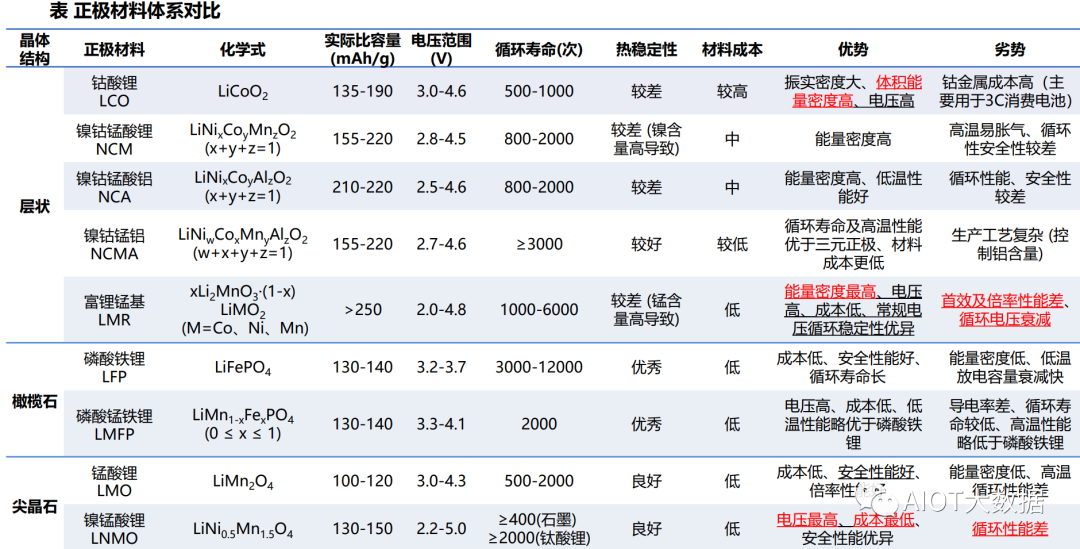

正極:短期沿用三元體系,長期向高電壓材料迭代

正極材料短期沿用高鎳體系,長期向超高鎳、富鋰錳基、高壓尖晶石等材料迭代。固態電池電化學窗口更寬,因此可以使用的正極材料更為廣泛。半固態/固態電池短期預計仍會沿用三元高鎳體系,但或通過單晶化、氧化物包覆、金屬摻雜等手段進一步提升電壓,從而提升電池能量密度。在固態電解質、金屬鋰負極等技術逐漸成熟后,正極材料預計向超高鎳、富鋰錳基、高壓尖晶石等新型體系進一步迭代。

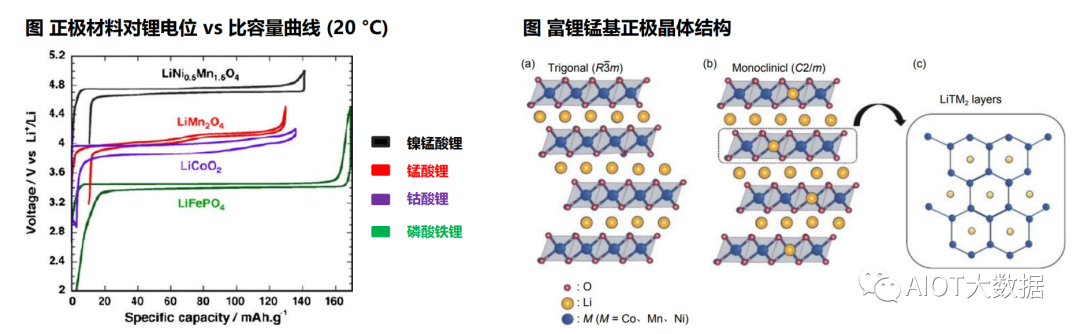

正極:鎳錳酸鋰兼具電壓及成本優勢,富鋰錳基高比容優勢明顯

尖晶石鎳錳酸鋰兼具較高比能、低成本及高安全,難點在于穩定高壓正極的界面。鎳錳酸鋰為尖晶石結構,穩定性優于層狀氧化物,且具有三維Li+擴散通道,倍率性能良好。鎳錳酸鋰以鎳均勻取代錳酸鋰中25%的錳,工作電壓高達4.7V,使比能量超越635Wh/kg,接近三元,遠高于鐵鋰,且其為低鎳無鈷二元正極,成本優勢顯著。鎳錳酸鋰的難點在于材料電壓平臺過高(5V)而導致正極界面不穩定,可通過金屬摻雜、氧化物包覆及鐵鋰、三元正極復合等路徑解決。

富鋰錳基具備極高比容、高電壓及成本優勢,預計主流應用路線為正極材料復合。富鋰錳基電壓窗口寬(2.0-4.8V),常壓下循環穩定性優于其他商業化正極,高壓放電比容量可達250mAh/g以上,與硅碳負極匹配,電芯能量密度有望超越400Wh/kg,且其為低鎳高錳正極,低瓦時成本媲美磷酸鐵鋰。但富鋰錳基電子電導率極低(~10-8S/cm),高壓下循環過程中易發生尖晶石相變,且高壓電極/電解質界面副反應嚴重,面臨倍率性能差、首次庫倫效率低低(<80%)、循環容量及電壓衰減等難點,短期無法單一使用,可與現有三元、鈷酸鋰、磷酸鐵鋰等正極混合降低電壓,提早實現商業化應用。

隔膜:短期保留并增加價值量,長期預計被取代

隔膜短期仍保留,通過涂覆固態電解質,增加其價值量,長期預計被取代。半固態電池中,主流的原位固化工藝仍然需要隔膜來分隔正負極防止短路,并作為載體表面涂覆氧化物或者復合固態電解質,從而增加價值量。全固態電池中,全固態電解質也具有隔膜的功能,隔膜是否需要被保留取決于各方案設計差異,長期來看,隔膜會逐漸退出電池市場。

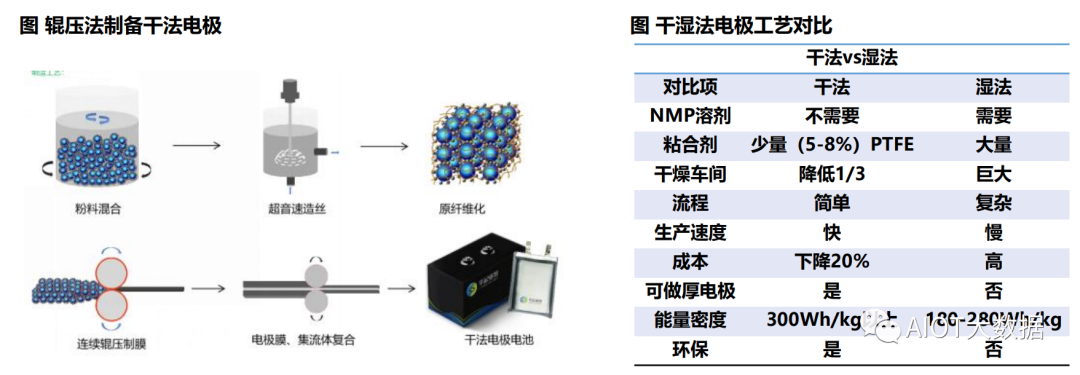

干法電極工藝:與全固態電池相容,粘結劑更換為PTFE等材料

干法工藝是未來電極工藝的迭代方向,優勢是提升生產效率、降低成本,難點在于混合均勻,粘結劑更換為PTFE等材料。傳統濕法電極工藝存在成本較高、工藝復雜、NMP溶劑有毒等問題,而干法電極工藝是一種無溶劑化的生產技術,使用高剪切和/或高壓加工步驟來破碎和混合材料,電極膜結構形成更厚,粘結劑則以纖維狀態存在,不會阻礙電子和離子傳導,導電性好,節省了材料、時間和人工等生產成本。但其難點在于市售的粘結劑顆粒較大,難以均勻分散,進而造成了干法電極良品率低等問題。

半固態電池仍以濕法電極工藝為主,而全固態電池需更換干法電極工藝。成膜工藝是固態電池制造的核心,不同的工藝會影響固體電解質膜的厚度和離子電導率。半固態電池中,材料體系變化有限,因此主要使用傳統濕法電極工藝。而全固態電池中,硫化物電解質對極性有機溶劑極為敏感,同時金屬鋰與易于溶劑反應,此外膨脹更加嚴重,傳統的PVDF-NMP體系粘結強度有限,而干法電極中由PTFE原纖維化構成的二維網絡結構,可以抑制活性物質顆粒的體積膨脹,防止其從集流體表面脫落,預計主要使用干法電極工藝。

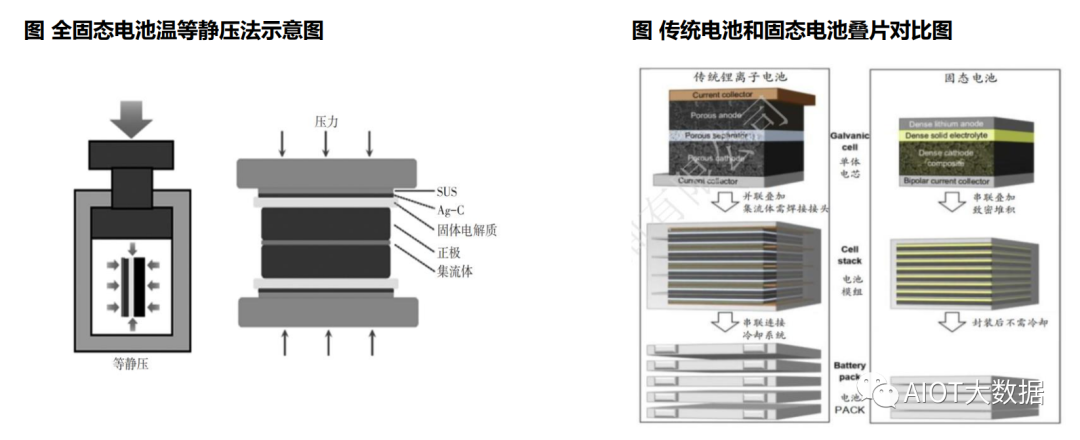

制造/封裝方式:全固態電池向疊片+軟包的方向迭代

正極、電解質和負極的復合過程,是固態電池制備的關鍵工序,其中溫等靜壓為重要復合方式。固態電池可將電極單元直接堆疊內串,因此無需內部極耳,從而提高制造效率,降低包裝成本。但一體化疊片存在固-固界面接觸問題,需通過施加壓力等手段來進行改善。傳統輥壓等方法可能導致顆粒的重新堆積與變形,目前一種優選的方法是采用等溫靜壓法,一般溫度在80-120℃,壓力在300MPa左右,利用氣/液體介質均勻傳遞壓力的性質,從各個方向對試樣進行均勻加壓,進而獲得堅實的坯體,預計在固態電池領域有較大發展。

全固態電池向疊片+軟包的方向迭代。與液態鋰離子電池相比,固態電池后段工序不需要注液化成,但需要加壓或者燒結;制造/封裝方式看,氧化物及硫化物電解質柔韌性較弱,更適用于疊片工藝,其內部變形、彎曲或斷裂的概率低,此外軟包封裝在能量密度上也具備優勢,可容忍充放電過程中的體積變化,因此疊片+軟包的封裝方式最適合于固態電池。

產業鏈:半固態-全固態迭代,電解質-負極-正極梯次升級

固態電池技術迭代基于液態體系,順序遵循固態電解質-新型負極-新型正極。主流廠商按照半固態到全固態的發展路徑布局,核心變化在于引入固態電解質,電解質預計從聚合物+氧化物的半固態路線,向氧化物半/全固態路線,再向硫化物全固態路線迭代;負極從石墨,向硅基負極、含鋰負極,再向金屬鋰負極升級;正極從高鎳三元,向高電壓高鎳三元、超高鎳三元,再向尖晶石鎳錳酸鋰、層狀富鋰錳基等新型正極材料迭代;隔膜從傳統隔膜,向氧化物涂覆隔膜,再向固態電解質膜升級。

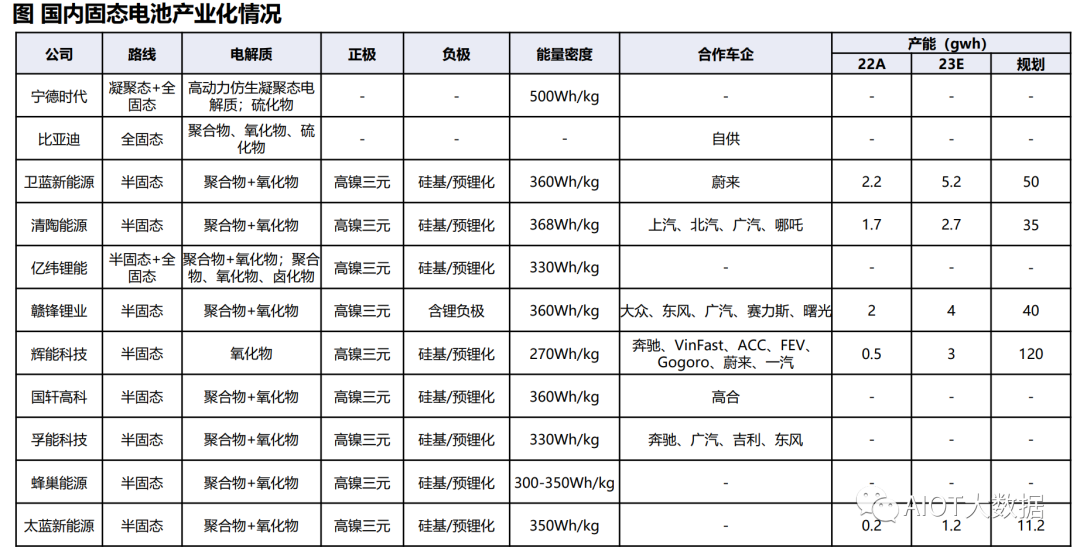

產業鏈方面,電池端企業主要有寧德時代、比亞迪、衛藍新能源、清陶能源、億緯鋰能、贛鋒鋰業、輝能科技、國軒高科、孚能科技、蜂巢能源等;固態電解質企業主要有天目先導、藍固新能源、奧克股份、上海洗霸、金龍羽、瑞泰新材等;固態電解質前驅體鋯源/鍺源企業有東方鋯業、三祥新材、云南鍺業、馳宏鋅鍺等;負極企業有蘭溪致德、貝特瑞、翔豐華等;正極企業有容百科技、當升科技等;隔膜企業有恩捷股份等;此外整車企業以自研或增資入股等方式積極入局,代表公司有豐田、日產、本田等。

半固態電池國內率先量產,23年開始小批量裝車,24年實現規模放量。國內以市場驅動為主,行業基本選用可量產的半固態路線,電解質選用聚合物+氧化物復合路線,正極仍選用高鎳三元體系,負極升級為預鋰化的硅基負極,實現能量密度360Wh/kg。代表廠商為衛藍新能源、清陶能源、贛鋒鋰業、輝能科技等,已在高端無人機、航天、軍工等高端領域實現應用,23年實現360Wh/kg以上裝車發布,如蔚來、上汽、賽力斯、高合等,成為產業化元年,但仍需規模效應降本,24年實現小規模放量,24-25年迎來商業化轉折點。

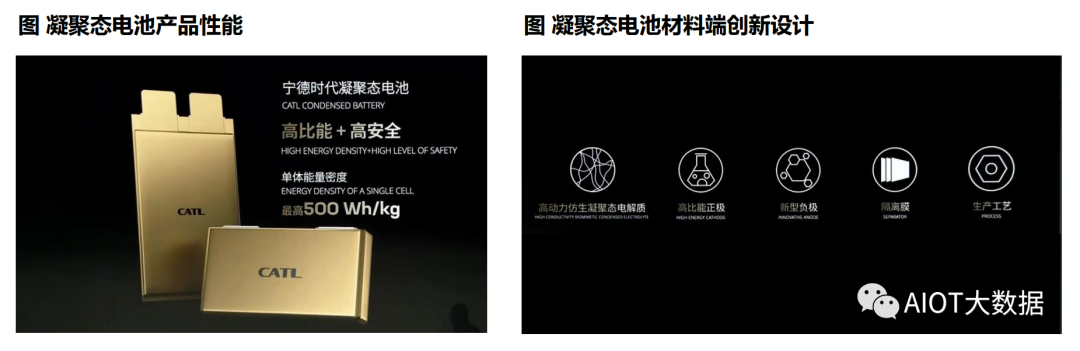

寧德時代:推出凝聚態電池,開啟下一輪創新節奏的里程碑

推出凝聚態電池,兼具高比能與高安全,可快速實現量產。寧德時代2023年4月19日推出凝聚態電池,兼具高比能和高安全,并且可以快速實現量產,是開啟寧德時代下一輪創新節奏的里程碑,能量密度可高達500Wh/kg。該電池采用高動力仿生凝聚態電解質,構建納米級別自適應網絡結構,調節鏈間相互作用力,在增強微觀結構穩定性的同時,提高電池動力性能,提升鋰離子運輸效率。此外凝聚態電池還聚合了包括超高比能正極、新型負極、隔離膜以及新工藝等一系列創新技術,使之既具備優秀的充放電性能,又具備高的安全性能。

今年內具備車規級量產能力,同時進行航空級合作開發。公司正在進行民用電動載人飛機項目的合作開發,執行航空級別標準與測試,滿足航空級別安全與質量要求。同時,寧德還將推出凝聚態電池的車規級應用版本,可在今年內具備量產能力。凝聚態電池的問世將會對實現碳中和產生積極深遠的影響,為追求清潔環保的未來提供有力支持。

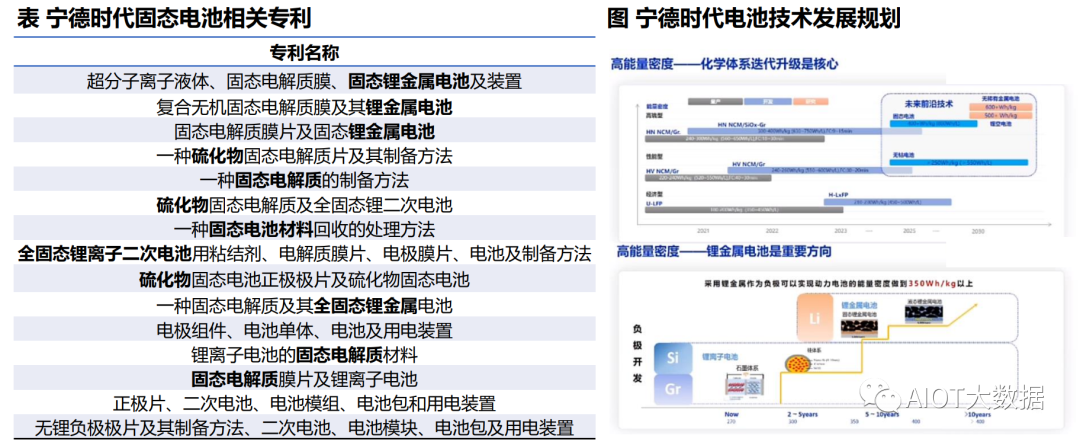

重點布局硫化物全固態路線,但距離商業化仍需5年以上。與日韓企業路線相似,寧德時代直接布局最具潛力的硫化物全固態電解質。寧德時代自13年起申請固態電池相關專利,具有多年技術儲備,其中9項專利內容中含有硫化物固態電解質,專利內容包含基于硫化物的固態電解質、正極極片、固態電池、電池材料回收等方面。公司目前已有高能量密度的固態電池實驗室樣品,但距離實現商業化仍需5年以上。

以全固態鋰金屬電池為發展目標,不斷提升能量密度與安全性。針對高端市場,寧德時代將持續投入全固態鋰金屬等新材料技術的研發,以鋰金屬負極材料為發展方向,正極材料由傳統三元向高壓三元、無金屬材料迭代升級,通過不斷攻關工藝難題與關鍵技術,爭取到2030年前后實現真正意義上的超長續航、安全及具成本競爭力的鋰電池技術。

比亞迪:專利數量多覆蓋范圍廣,技術儲備豐富

深耕固態電解質多年,專利數量眾多。公司于11年起申請固態電池相關專利,截止23年3月已申請50余項,獲30余項專利授權,申請中專利10余項,專利儲備豐富。

研發涵蓋多種路線,技術不斷更新迭代。公司技術路線包含聚合物、氧化物、硫化物和復合固態電解質,其中聚合物路線主要包括PEO和聚烯酸酯類,氧化物、硫化物和復合固態電解質路線研究范圍廣泛,多種路線同步進行,不斷升級迭代。此外,公司不斷優化正/負極材料,對三元正極包覆硫化物電解質、鉬酸鹽等以改善離子傳輸和循環性能;負極采用硅基核殼結構、銻/鉍鋰合金以提高離子/電子電導性和電化學性能。

技術儲備豐富,后續或升級固態+短刀+CTC體系。公司申請固態電解質相關的專利覆蓋固態電解質材料、正/負極材料修飾與改性、電池結構、電池包與模組設計等,專利覆蓋范圍廣泛,技術儲備豐富,符合公司發展戰略,結合傳統電池包向CTC路線發展的趨勢,推測第三代刀片電池可能使用固態軟包。

衛藍新能源:承接物理所核心專利,工藝技術全面領先

脫胎于中科院物理所,掌握原位固態化核心工藝。衛藍新能源于2016年成立,由中科院院士陳立泉、研究員李泓、原北汽總工俞會根共同創辦,是中科院物理所固態電池唯一的產業化平臺,承接所有相關專利,研發實力全面領先,獲小米集團、蔚來資本、華為哈勃、天齊鋰業、吉利控股等入股。公司主打半固態路線,采用聚合物+氧化物(LATP為主)復合路線,首創原位固態化等八大核心工藝,改善固-固界面接觸,并與液態電池工藝基本兼容,鑄造產品護城河。

與蔚來、吉利等眾多車企達成合作,23年下半年裝車上線。20年8月,公司溧陽基地中試線投產(0.2gwh),針對無人機、AGV等消費領域,能量密度達275Wh/kg,支持7C高功率放電。22年6月,公司湖州基底投產(2gwh),針對動力領域,能量密度達360Wh/kg,23年上半年開始規模量產,預計下半年搭載蔚來ET7的150kwh電池包上線,續航里程突破1000km,成本較為昂貴,仍需規模效應和研發突破,進一步降本。此外公司已開發鐵鋰儲能電芯,具備本征安全屬性,能量密度150Wh/kg,已開始示范應用(4MWh)。全固態電池方面,公司計劃24、25年推出400、500Wh/kg產品,量產進度較為領先。

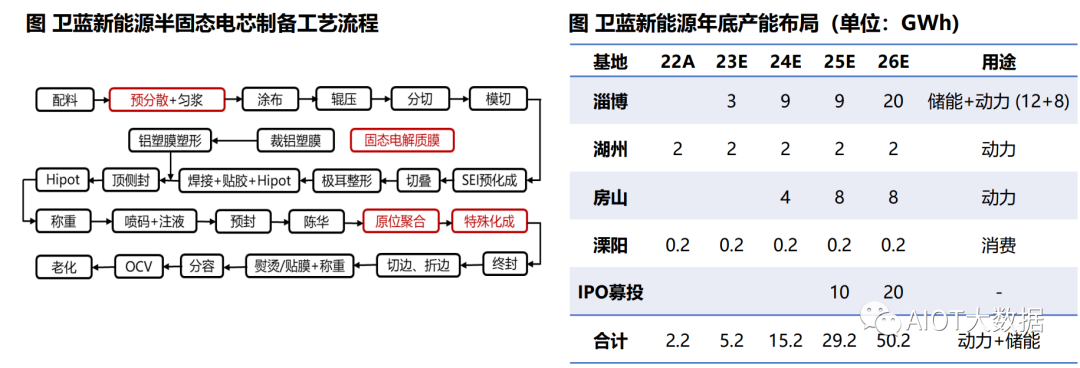

遠期規劃產能超50gwh,形成完善產業鏈布局。公司22年底產能2.2gwh,遠期產能規劃超50GWh。公司電解質與天目先導、藍固新能源、盟固利合作,正極與容百、當升簽訂戰略合作協議,負極與天目先導、貝特瑞、天齊鋰業合作,隔膜與恩捷股份簽約,形成完善產業鏈布局。

清陶能源:率先實現規模化量產,一體化布局氧化物電解質

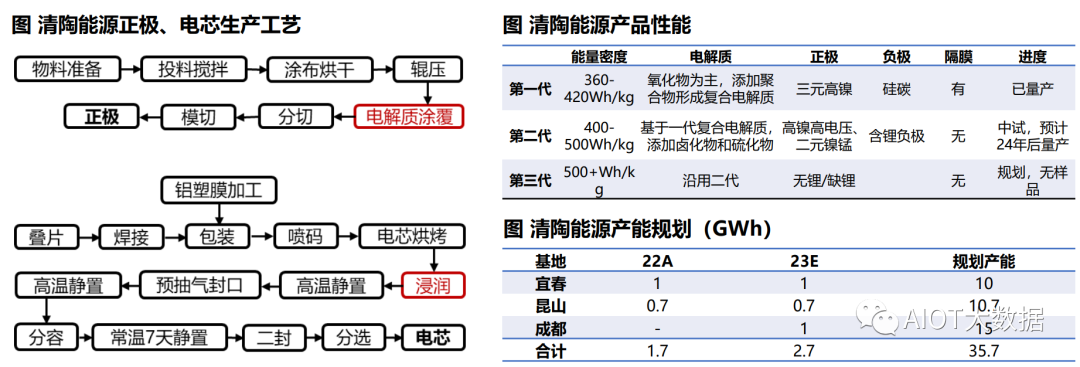

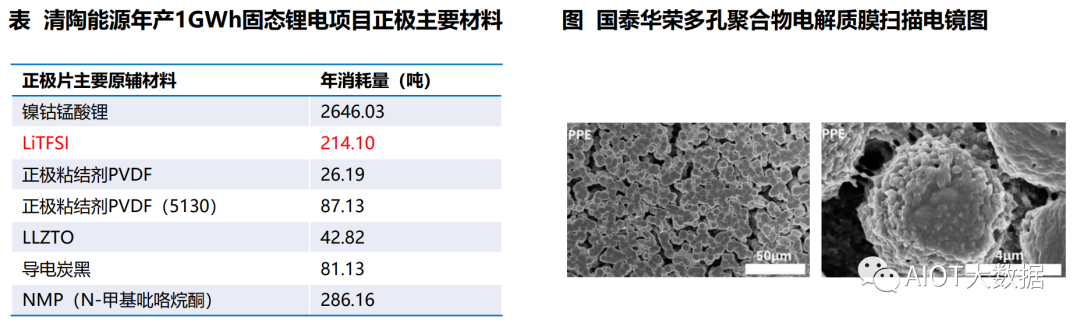

脫胎于清華大學材料學院,率先實現固態電池量產。清陶能源成立于2016年,由清華大學南策文院士領銜,團隊深耕固態電池20余年,已獲300多項專利授權。公司已突破核心固態電解質(LATP、LLTO、LLZO)的生產技術,并可以通過高速分散、流延成型等方式,制備含氧化物顆粒在聚合物骨架上均勻分散的復合電解質膜,擁有粉體、漿料、電解質涂覆等完整工序,率先實現了半固態電池的量產。公司先后獲北汽、上汽、廣汽等公司戰略投資,并與哪吒等車企建立長期合作關系。

電池產品性能突出,致力量產全固態電池。18年11月,公司建成首條固態電池量產線(0.1gwh,400Wh/kg),應用于特種電源、高端數碼等消費領域。20年7月,搭載清陶固態電池系統的北汽、哪吒U純電樣車下線,21年11月,輕量化固態電池產品攜手廣汽埃安亮相車展,電芯能量密度達320Wh/kg。21年12月,與上汽合作完成368Wh/kg,1083kmCLTC續航的實車驗證,并于23年率先應用于上汽自主品牌新款車型。22年11月,與北汽福田聯合開發的首套量產商用車固態電池系統已完成調試、正式下線。

遠期規劃產能35gwh,一體化布局固態電解質。公司22年底產能1.7gwh,遠期規劃產能35gwh。自研自產固態電解質粉體材料,此外與利元亨、當升科技、翔豐華達成戰略合作,保障設備及正負極材料供給。

贛鋒鋰業:打造垂直整合業務模式,加速半固態電池量產

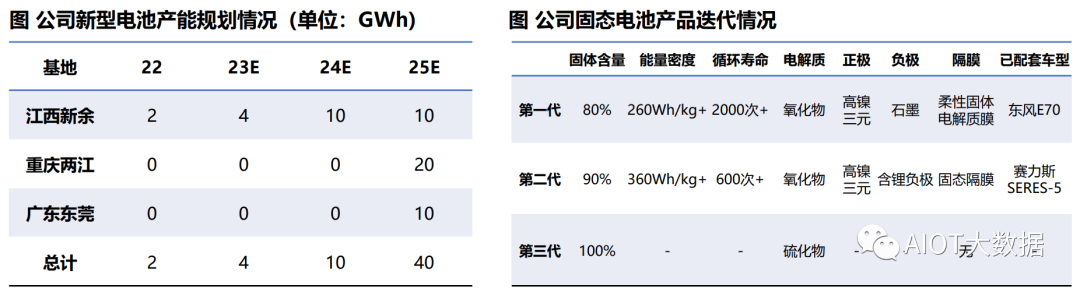

打造垂直整合業務模式,加速半固態電池量產。贛鋒鋰業在2016年成立固態電池研發中心,在2017年與中科院寧波材料所許曉雄團隊合作,共建固體電解質研究中心,并設立子公司浙江鋒鋰,建設第一代固態電池中試線。公司主打半固態電池,聚焦于氧化物厚膜路線(GARNET型、LISICON型),一代產品能量密度達260Wh/kg以上,二代產品達360Wh/kg以上。公司打造垂直整合業務模式,穩定自供鋰化合物及金屬鋰等材料,已與德國大眾、東風汽車、賽力斯、廣汽埃安、曙光汽車等車企建立合作協議。

與下游車企深度合作,推動固態電池產業化。19年4月,公司與德國大眾簽訂協議,在電池回收和固態電池等未來議題進行合作;19年7月,東風汽車與贛鋒鋰電開始合作開發一代固態電池系統,22年1月,搭載贛鋒鋰電第一代固態電池的東風E70示范運營車投入市場,實測續航426公里,搭載贛鋒鋰電第二代固態電池的東風汽車預計24年裝車,續航預計超1000公里;22年8月,公司與廣汽埃安簽署協議,后者支持贛鋒鋰電固態電池開發工作,在綜合技術、質量、成本具有市場競爭力的條件下,優先引入贛鋒鋰電新型電池方案;23年2月,贛鋒鋰電宣布搭載公司半固態電池的純電動SUV賽力斯-SERES-5規劃于23年上市。

遠期規劃產能超40gwh,推動鋰產業鏈結構優化升級。固態電池方面,公司22年底產能2gwh,遠期規劃產能超40gwh。江西新余基地二期規劃第一代固態產能4gwh,目前已具備產能2gwh,23年底預計升至4gwh,三期規劃新型電池產能6gwh;重慶兩江基地規劃新型電池產能20gwh,預計第二代固態鋰電池為主;廣東東莞基地規劃新型電池產能10gwh,項目建設內容包括半固態電芯。固態電池推動公司的鋰產業鏈結構優化升級,金屬鋰方面,公司目前在宜春、奉新具備金屬鋰設計產能為2160噸,并計劃在宜春、青海分期投資建設金屬鋰7000噸產能。

輝能科技:專注氧化物固態路線,綁定奔馳深度合作

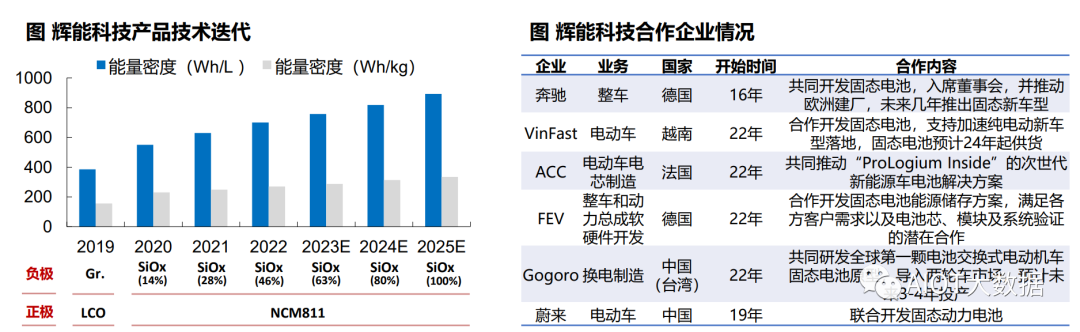

專注氧化物固態電池路線,三大核心技術構筑護城河。輝能科技于2006年在中國臺灣成立,創始人楊思枏來自臺灣大學化學工程系,公司專注于氧化物固態電池領域,具備完善的專利壁壘(500+),可實現50層以上堆疊,并達到99.9%單層電芯良率和94%多層電芯良率,目前選用811正極+硅氧負極半固態路線(3%wt),能量密度超270Wh/kg,未來向全固態+鋰金屬迭代。公司具備獨特的的商業模式,可以直接以Inlay形式出貨(正負極、電解質組成的薄片),并具備三大核心技術:1)MAB:多軸向雙極電池技術,采用CTP+內部串聯方式,大幅提升封裝效率;2)LCB:通過Ceramion內導技術降低內阻、Logithium封裝技術提升加工性能,進而解決氧化物電解質的導電性和脆性問題;3)ASM:主動隔斷高溫產熱及釋放,鈍化正負極,提升安全性。公司預計可憑借核心技術,在生產規模達7gwh后,價格實現與液體電池Pack持平。

綁定奔馳團隊進行深度合作,遠期規劃產能120gwh。16年公司開始與奔馳合作,送樣車規級電芯,22年1月雙方簽署合作協議,共同開發固態電池,同時奔馳在輝能董事會占據一席,幫助其在歐洲建立生產制造廠,首款全新固態車型預計將在未來幾年推出,并將逐漸在未來五年搭載在一系列乘用車當中。此外,公司已與VinFast、ACC、FEV、Gogoro、蔚來、一汽等車企建立合作關系。產能方面,13年首條中試線開始運營,17年10月投產消費類產線(臺灣G1,40mwh),23年初投產動力類產線(臺灣G2,22年底0.5gwh,23年底3gwh),遠期規劃產能超120gwh。此外公司與韓國浦項制鐵達成協議,合作開發并制造相關正負極和固態電解質材料。

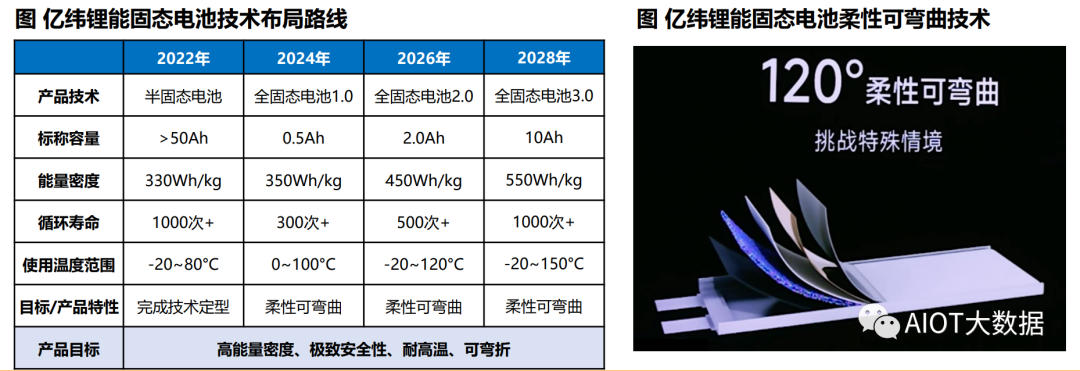

億緯鋰能:半固態22年裝車測試,全固態技術迭代始于鹵化物

擁有半固態+全固態技術,半固態產品22年率先裝車驗證。22年12月,億緯鋰能在新技術新產品發布會中公布了半固態、全固態電池產品及未來技術布局,首代半固態技術基于50Ah軟包電池,能量密度330Wh/kg,循環壽命超過1000次,電池工作溫度范圍擴展至-20~80°C,產品已于22年完成設計定型,目前處于裝車測試階段。

首代全固態電池基于鹵化物路線,將運用于高端消費電池領域。公司已有的全固態薄膜軟包電池技術基于鹵化物體系,可適應特殊高溫及彎折條件,搭配高鎳正極可以在150°C高溫溫區穩定放電,柔性技術使電池在120°彎曲條件仍可正常充放電。公司計劃于24年完成全固態電池1.0技術研發,能量密度為350Wh/kg,循環壽命300次以上,首代全固態電池產品在機器人/消防設備、內置醫療、VR/曲面屏等高端消費領域應用潛力巨大。

重點布局氧化物、硫化物、鹵化物全固態路線,進一步提升能量密度及安全性。公司在固態電解質領域擁有數十年研發經驗,公司全固態技術迭代將分為三個階段,未來將重點研發氧化物、硫化物、鹵化物路線,旨于打造高比能、極致安全的固態電池體系。目標于28年實現全固態電池3.0技術迭代,能量密度提升至550Wh/kg、循環壽命1000次+、且具備高安全性、高柔性、耐高溫等特性,以滿足動力電池領域需求。

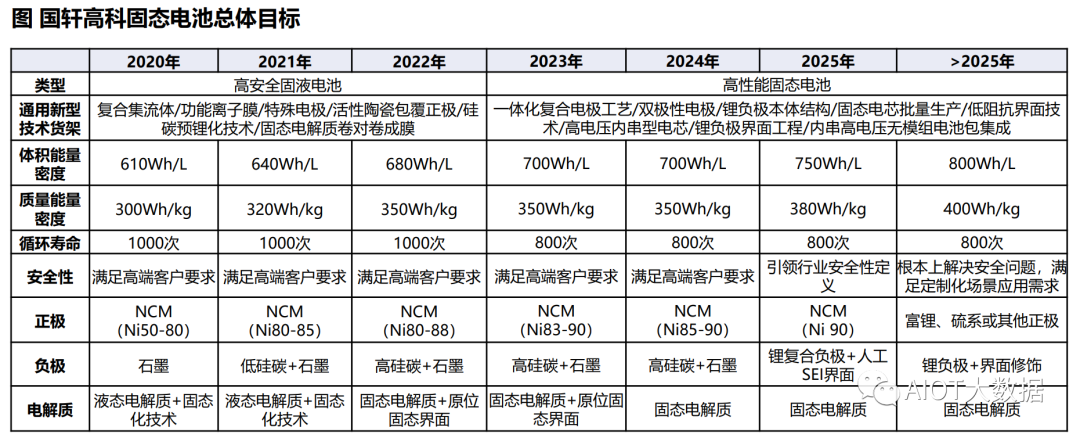

國軒高科:技術儲備豐富,半固態產品23年批量交付

采用氧化物包覆+原位固態化工藝,半固態產品23年批量交付。22年5月,公司發布首款半固態電芯產品,通過固態電解質復合正極(LATP包覆)、固態電解質功能離子膜、單體原位固態化技術、摻硅補鋰、復合集流體等工藝,實現單體能量密度360Wh/kg,Pack能量密度260Wh/kg,配套車型的電池包電量達160kwh,續航里程超過1000km,預計首批搭載高合汽車HiPhiX,以超高電池包升能服務方式,在23年批量交付。產能方面,預計公司22年底半固態產能1gwh左右,23年H1正式投產更大規模的半固態產線。

目標25年量產全固態電池,打造高電壓無模組電池包。公司已有400Wh/kg的三元半固態電池實驗室原型樣品,未來還將通過技術創新落地硅基負極迭代,鋰金屬負極和預鋰技術,加速液態電池向半固態過渡,最終實現全固態,目標是25年后做出能量密度800Wh/L+、對應400Wh/kg+、循環800次的全固態電池,采用富鋰材料、硫系或其他正極材料,負極方面采用鋰負極及界面修飾技術,打造內串高電壓無模組電池包。

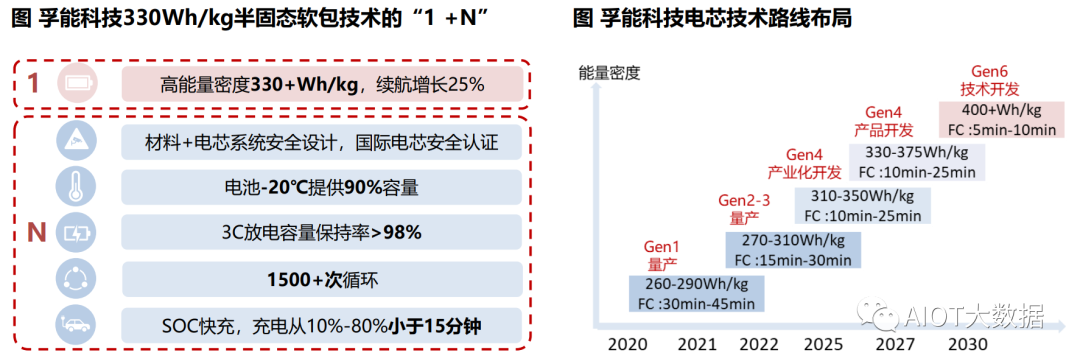

孚能科技:率先量產搶占先機,推出SPS全新解決方案

搭載嵐圖追光率先量產裝車,推出SPS全新解決方案。2021年,孚能科技成功研發9系高鎳三元半固態電芯,可實現能量密度330Wh/kg、循環壽命1500+次、成本目標0.1$/Wh。22年9月,公司發布SPS大軟包方案,引入半固態電芯設計,提升電池的本征安全,材料成本降低33%,提升體積利用率到75%,帶電量涵蓋80kWh到150kWh,同時開始量產第一代半固態電池。22年12月,東風嵐圖C級乘用車“追光”開始預售,搭載“云母”電池系統,其中82kWh電池包為業內率先量產裝車半固態系統,對應電池能量密度170Wh/kg,預計由孚能科技提供。此外,公司已獲廣汽、吉利、東風等車企的SPS定點,并已為奔馳送樣固態電池進行測試,預計27年后量產裝車。

SPS預計23年起規模放量,全固態電池預計30年推出。產能方面,SPS技術將同步規劃于公司新產能中,并逐步迭代已有產線。SPS產能方面,贛州基地(規劃30gwh,一期12gwh)預計23年H2投產,并計劃未來于蕪湖基地(規劃24gwh)、廣州基地(規劃30gwh)落地SPS產能,此外鎮江一期產線稍加調整后即可適用于生產未來330Wh/kg產品。產品迭代方面,公司已儲備350Wh/kg的產品,并向400Wh/kg方向升級,預計30年推出全固態電池,能量密度達到400-500Wh/kg。

蜂巢能源:開發半固態短刀電池,布局硫化物全固態路線

與寧波材料所深度合作,開發果凍電池、硫系全固態電池。蜂巢能源于2018年注冊成立,陳少杰任固態電池研發中心總監,曾任中科院寧波材料所高級工程師,同時子公司日本蜂巢專注于固態電池和前沿技術開發。半固態電池方面,公司果凍電池采用安全涂層和凝膠電解質技術,實現高的離子電導率(接近電解液水平)和高的阻燃性(空氣中不可燃)。一代電芯形式多樣,包括方形短刀(230Wh/kg)、軟包電芯(270Wh/kg),循環壽命2000次以上,二代電芯擬完成300-350Wh/kg技術開發,預計選用聚合物+氧化物路線,目前處于中試階段。全固態電池方面,實現離子電導率10mS/cm,電解質膜厚20μm,能量密度350-400Wh/kg,循環壽命1000次,已順利通過針刺、200℃熱箱等實驗測試,目前處于樣件階段。

海外主打全固態路線,各國力爭實現商業化

全固態電池25年集中量產,28年大規模商業化放量。各國廠商研發生產模式差異化,主要通過自行研發、聯合研發及投資初創公司,以全固態路線為主,材料體系選擇多樣,技術迭代迅速,部分企業已交付A樣,將于25年集中量產。

美國:初創企業風靡,商業化進程較快。著重于推動電動車產業鏈本土化,擁有大量固態電池初創公司,創新為主打,風格以快速融資上市為主要目的,技術路徑多為聚合物電解質和氧化物電解質,負極采用鋰金屬,商業化進程較快,代表廠商為SolidPower、SES、QuantumScape等。

日本:組織產學研聯合,全力搭建硫化物技術體系。日本廠商普遍較早布局固態電池,通常以企業與機構聯合研發的形式推進,主攻硫化物固態電解質,代表廠商包括豐田、松下、日產等企業。

韓國:內部研發與外部合作并行,主攻硫化物技術體系。研究模式以企業自行研究和外部合作并行為主,技術路線集中于硫化物體系,電芯開發速度遜于日本,但韓企延續正負極材料研發優勢,有望較快搭建固態電池材料供應鏈,領先廠商包括三星SDI、LG、SKI等企業。

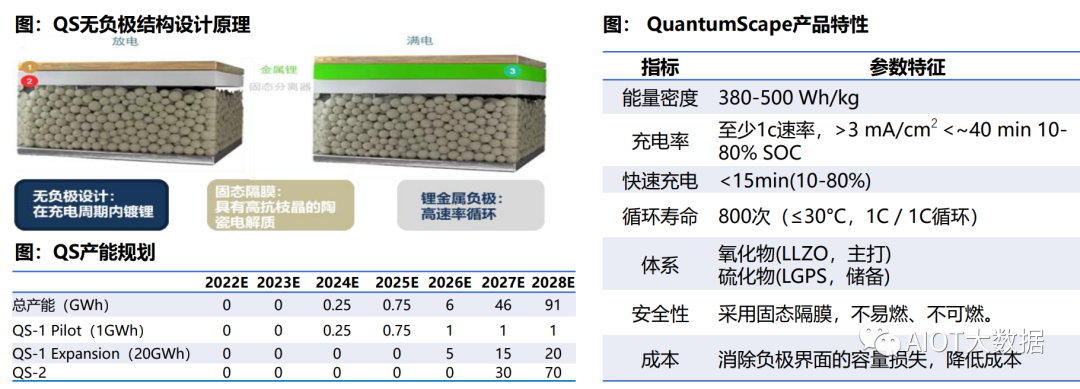

QuantumScape:主打鋰金屬固態電池,創新無負極設計

脫胎于斯坦福大學,深度綁定大眾集團。公司2010年創立,擁有超300項電池技術專利,成功開發唯一一款具有汽車OEM認證的鋰金屬固態電池,研發實力國際領先,創立至今獲得超20億美元投資,包括比爾蓋茨、大眾、馬牌和上汽等機構,公司深度綁定大眾,18年與其成立合資制造企業,20年獲單筆增資2億美金。

氧化物、硫化物雙重材料體系,無負極、固態陶瓷隔膜創新結構提升電池性能。相較LIB,QS在固態電池結構設計中取消傳統負極材料層,以兼具隔膜/負極作用的固態陶瓷電解質取代電解液,充電時集流器將沉積鋰離子形成鋰金屬負極,提升體積、能量密度,而固態電解質滿足高導電性的同時可抗枝晶,防止內部短路。公司開發雙重固態電解質材料體系,以LLZO石榴石型氧化物體系為主打,LGPS硫化物體系為儲備,電池性能顯著,1)15分鐘可快充至80%;2)800次循環后保持80%+容量;2)1000Wh/L存儲電量(380-500Wh/kg),續航提升80%,最高可達2000公里。

實現首批原型電池交付,計劃28年實現91GWh產能。QS當前已向客戶交付首批24層原型固態電池第一批A樣,QS-0預試生產線正開發建設,預計23年實現小批量生產,陶瓷固態電解質隔膜生產峰值可達8000片薄膜/周,預計23年開始試產部分固態電池,25年實現大規模量產。現有計劃在24年0.25GWh電池產能,25年0.75GWh,28年91GWh。公司已與6家汽車OEM簽訂了QS-0電池合同,還與固定儲能系統領導者Fluence簽署QS-0電池使用協議。

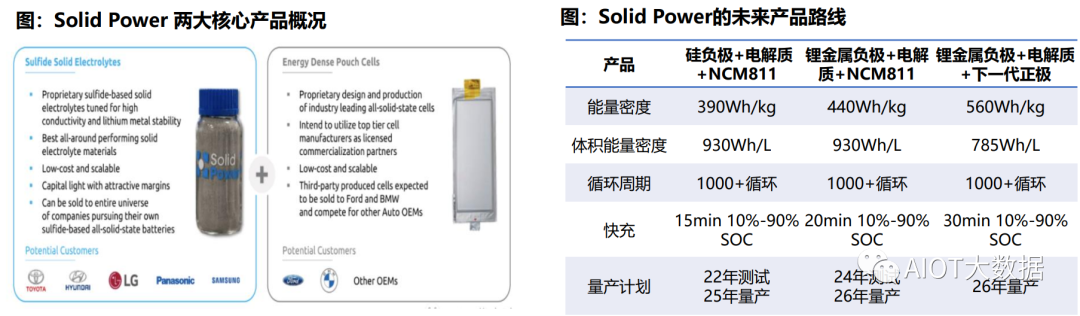

SolidPower:電解質、固態電池并驅,寶馬交付在即

背靠福特、寶馬,硫化物固態電解質/固態電池為兩大核心業務。SP12年成立,與寶馬、福特簽訂聯合開發協議,并獲美國空軍、國家科學基金會支持。公司兩款核心產品為高能量密度固態電池、硫化物固態電解質,前者潛在客戶有SKI、豐田、現代、LG、松下與三星,后者含福特、寶馬、SKI等,SP電池涵蓋三種材料體系,1)NCM層狀正極+硅基負極+硫化物電解質;2)NCM層狀正極+金屬鋰負極+硫化物電解質;3)FeS2正極+金屬鋰負極+硫化物電解質。

高硅全固態電池容量發揮、循環性能優異。公司硫化物固態電解質室溫離子電導率達1-9mS/cm,所研發的高硅全固態電池目標使用2000mAh/g硅基負極材料,開發容量容量≥2Ah,可用比能量≥350Wh/kg,循環壽命≥1000周,成本≤100美元/kWh的全固態電池。從項目進展及性能來看,其硅基負極材料3mAh/cm2面容量電極下可實現1500mAh/g容量發揮,首次庫倫效率92%,循環100周容量保持率達到95%。

試驗線周產300塊固態電池,規劃25/27年實現硅基/金屬鋰全固態電池量產。19年SP第一條中試線投運,20H2進OEM交付驗證320Wh/kg的2Ah鋰金屬電池,22年5月第二條中試線建成,Q3向福特、寶馬交付150塊20Ah電池測試,當前每周硫化物全固態電池試制量約300塊,預計21-23年100Ah產能6.5MWh/年,23-25年100MWh年產能,25-27年產能為10GWh/年;固態電解質方面,22H2產能預計2.5噸/月,在丹佛地區開設第二工廠,規劃年產30噸。近期寶馬與公司將共同在慕尼黑建立一條全固態電池原型產品生產線,公司計劃23年向寶馬交付用于測試的全尺寸汽車電芯,第一輛采用全固態電池技術的BMW原型車計劃在25年前問世。

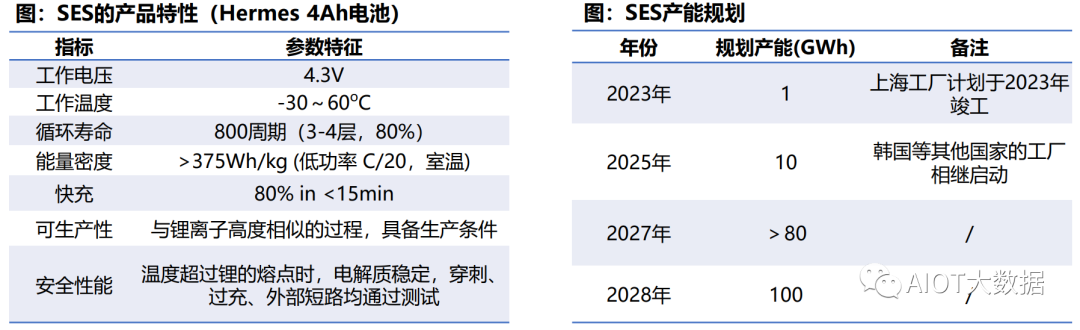

SES:混合鋰金屬電池另辟蹊徑,25年迎來裝車量產

誕生于MIT,深耕混合液態鋰金屬電池。12年創建,目前全球唯一擁有混合鋰金屬電池樣品且經過驗證的電池公司,電池負極由鋰金屬和特制高濃度電解液組成,核心材料技術有高濃度溶劑鹽電解質(低揮發性和自熄性)、復合負極涂層(轉變枝晶生長方向&降低體積膨脹幅度)、寬幅鋰金屬負極、聚合物隔膜(自斷電)、高能量密度正極等,公司三大業務平臺為:1)新材料開發平臺Hermes,所產4Ah小電芯軟包電池較LIB減輕24%質量,提升77%能量密度和35%續航,已有車企對接開發A樣;2)鋰金屬電池工程制造平臺Apollo,已發布全球單體容量最大的107Ah鋰金屬電池,重量0.982kg,能量密度417Wh/kg、935Wh/L;3)安全軟件Avatar,AI軟件追蹤全生產流程。

已通過第三方驗證,混合鋰金屬電池性能優異。1)電解質方面,SES開發的特殊電解液不僅可以減緩鋰枝晶生長,還可將其形態由尖銳的枝晶轉變為密集沉積結構,減少枝晶刺穿隔膜概率;2)鋰金屬電池方面,公司產品性能業內領先,4.2Ah25層小電芯實測能量密度370Wh/kg和700Wh/L,15分鐘內實現80%充電,還通過針刺、耐熱、過充、外短路等安全測試,預計550次循環壽命下90%容量保留率;100Ah樣品預計能量密度超400Wh/kg和1000Wh/L。

23/28年產能1/100GWh,25年量產。與通用、現代開展A樣合作,上海工廠A樣電池產線一期0.2GWh22年投產,二期0.8GWh23Q1投產,總計1GWh產能,全球最大;電解液5噸/年,后續擴至250噸/年;韓國忠州產線已生產50Ah/100Ah電池。23年啟動電池BC樣10GWh產線建設,預計23H2交付B樣,24年提供C樣,25年量產,26年規劃第二階段30GWh工廠,27年產能80GWh+,28年100GWh。此外,還與吉利、上汽、富士康、天齊等合作。

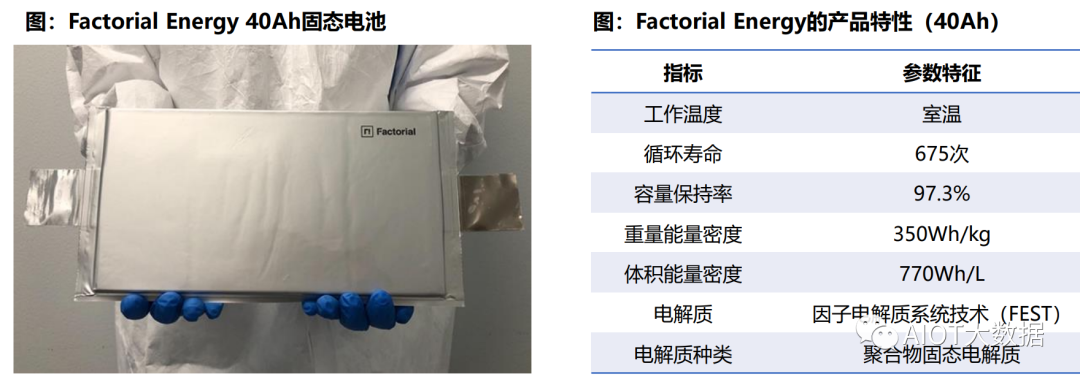

FactorialEnergy:特有FEST技術,成功試制40Ah固態電池

瞄準聚合物路線,FEST電解質系統技術斬獲奔馳、Stellantis合作。FactorialEnergy成立于2020年,其FEST技術(Factorial電解質系統技術)可利用專有的聚合物固體電解質材料,匹配高壓和高能量密度的電極,實現高安全的電池性能,并增加續航里程20%-50%,同時具備嵌入式兼容特性,可輕松集成至現有鋰離子電池制造設備。目標400Wh/kg和1000Wh/L的能量密度,21年FE成功制作40Ah固態電池原型,能量密度350Wh/kg,體積能量密度770Wh/L,循環675次后容量保持率更是高達97.3%,分別斬獲現代、奔馳和Stellantis投資與合作。

40Ah電池已實現規模化,100Ah電池有望26年量產。22Q1公司于新英格蘭建設先導產線,建成后將規模化生產固態電池,并供貨給客戶進行測試,預計23年初投入運營。22H2FE電池已與多家世界頂級OEM公司啟動產品送樣。23年1月,公司已成功在40Ah電池中實現規模化,并推出100Ah固態電池原型,FE100Ah電池使用更少的鈷材料,能量密度較LIB提升30%,下一代目標提升50%。公司將與奔馳于22年內測試原型車,27年內實現小批量量產,Stellantis100Ah電池有望26年實現商業化量產。

IonicMaterials:先進材料廠商,實現固態電解質室溫傳導

美國材料科技先鋒公司,專注聚合物電解質優化鋰電池技術。IonicMaterials材料技術公司創始人MikeZimmerman擁有30多年的聚合物專業知識,公司致力于聚合物研究以代替液態電解質,并作將其聚合物電解質為先進材料供應商出售給電池行業。公司突破性產品為首款在室溫下能完全發揮作用、傳導離子的聚合物固體電解質,室溫離子電導率高達1.3mS/cm,鋰離子遷移數0.7、5V高電壓能力、高彈性模量、可承受正極高負載、低成本合成原料,且可與鋰和堿性電池兼容。公司固態電解質專利表明其由結晶樹脂制成(聚苯硫醚,聚苯醚,聚醚醚酮和聚砜),在將樹脂、離子材料和摻雜劑混合后,擠出成膜,當前IonicMaterials正生產少量的膠片進行測試。

豐田:專利數量一騎絕塵,預計25年實現全固態量產

主攻硫化物體系,專利數量遙遙領先。豐田于90年開始布局固態電池研究,08年與伊利卡合作研發,19年試制全固態電池樣品亮相,次年展示固態電池原型車,并與松下成立合資企業共同研發,2000-22年初固態電池專利達1331項,遠超第2(松下445項),其中硫化物電解質專利300余項。豐田選擇高離子傳導性的硫化物固態電解質,正負極沿用現下主流LIB活性材料,層狀氧化物系正極(鈷酸鋰、NMC、NCA等),碳素系負極。

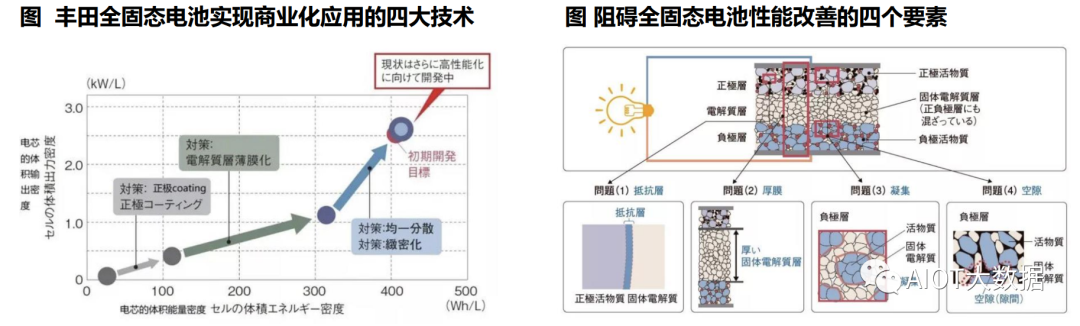

四大技術降低電池內阻、提升輸出密度,打開全固態電池商業化道路。豐田通過涂覆正極活性材料(10nm鈮酸鋰涂覆層)、濕涂工藝覆薄固體電解質層、漿料旋流均一分散活性物質、加壓致密化電極等四大核心技術,提升固態電池體積功率密度至約2.5kW/L,體積能量密度至約400Wh/L,為2010年左右鋰離子電池的2倍。

加碼電池研發投資,預計25年小規模量產。豐田計劃到2030年投入1.5萬億日元用于開發動力電池及其電池供應鏈,預計在2025年前實現全固態電池小規模量產,并首先搭載于混動車型,2030年前推出全固態電池電動車型,實現持續的、穩定量的固態電池生產。

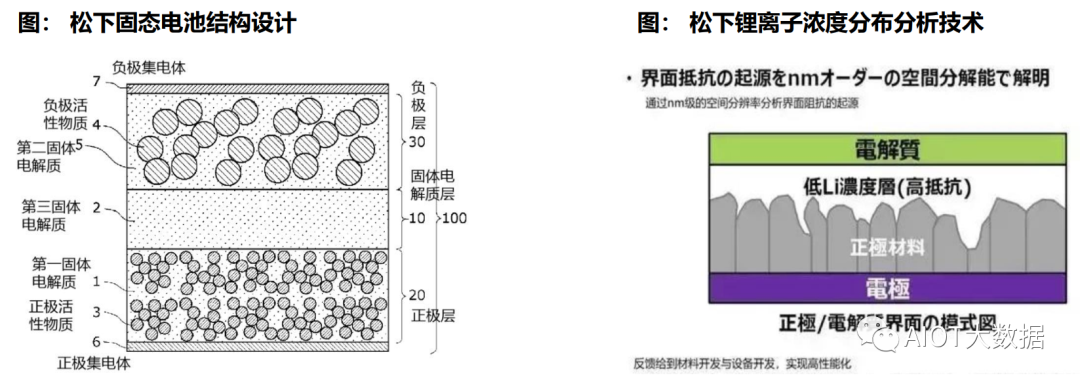

松下:技術路線多樣,引入AI加速量產進程

AI可視化研究改善電池性能,預先應用于固態電池研發。松下18年開發AI高科技材料分析手法,通過將EELS和AI機器學習相結合,可在高速且高分辨率條件下,可視化鋰離子電池內部材料在電池工作過程中的行動狀態,從而觀察影響充放電性能以及容量密度的電極材料(活性材料的LiCoO2,以及石墨等)的做功狀態,改善電池性能。目前,松下已經將AI技術預先應用于全固態電池的研發中,通過鋰離子濃度分布分析,研究與電解質接觸的電極表面附近的變化,推動離子電導性、鋰枝晶等難題的加速攻克。

技術路線多樣,與豐田強強聯手加快量產進程。18年松下成功制備出兼具高離子電導、高化學/電化學穩定性和可塑性的固態鹵化物電解質(LYC/LYB),并以鋰銦合金為負極、鈷酸鋰為正極,在商品化電池裝配條件下實現整體式全固態電池的正常工作,首周庫倫效率高達94.8%。繼鹵化物之后,22年公司聯合豐田公開另一項固態電池技術,旨在采用NCA正極、硫化固態電解質、合金(硅基)負極材料體系與創新涂覆工藝降低內阻。23年2月,公司公布全新混合陰離子固態電解質LiNbOCl4以及LiTaOCl4(氧鹵化物),可實現10.4-12.4mS/cm的超高離子電導率,超過或相當于有機液態電解質。

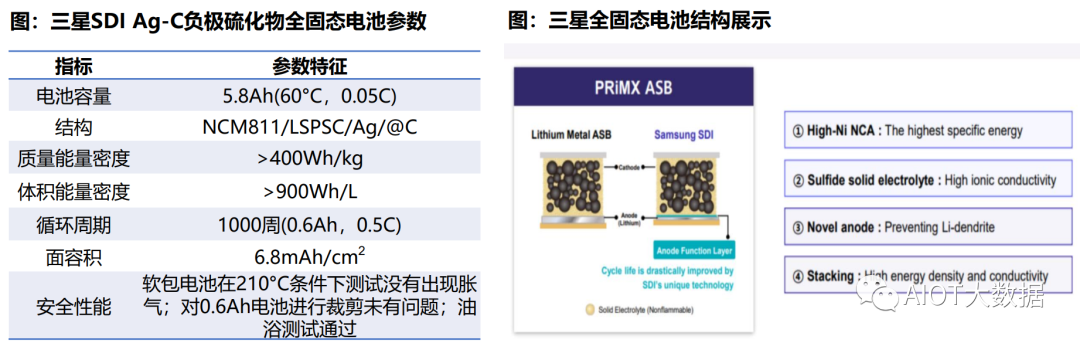

三星SDI:解決三大行業難題,量產之路快人一步

率先布局硫化物體系,搶占先發、技術優勢。公司13年引入固態電池技術,18年與LG、SKI投資相關研發項目,20年發表能量密度超400Wh/kg、單次續航里程超800公里、循環壽命1000+的硫化物全固態電池研究成果,當前已申請63項專利。SDI公司的ASB(全固態電池)采用高導電性硫化物型固態電解質、高鎳NCA正極、新型負極和堆疊技術,展現優異電池性能表現。

預計引進Ag-C負極、SUS集電器、硫銀鍺礦型電解質及LZO涂層等核心技術。三星在NatureEnergy公布的硫化物全固態電池中引入Ag-C復合負極、不銹鋼SUS集電器、輝石型硫化物(硫銀鍺礦)電解質及LZO涂層技術,解決負極鋰離子過量不均勻沉積、避免鋰枝晶形成、減小界面阻抗、斷絕副反應,實現1000次+充放電循環、庫倫效率>99.8%、900Wh/L能量密度(豐田、松下能量密度僅700Wh/L,庫倫效率約90%)。

業界首條固態電池測試線動工,加速商業化、量產進程。三星21Q4完成PPScaleMaterial工作,22Q4實現MPScaleMaterial測試,計劃23Q4實現20Ah試制電芯,27年量產900Wh/L全固態電池。同年固態電池制造試驗線(S-line)開工,規模約6500㎡,并計劃引進純電池電極板、固體電解質加工設備和電池組裝設備。目前公司已在實驗室內研發出2款固態電池原型,S-Line完成后有望大規模試生產,加速量產進程,現代汽車或將搭載其固態電池。

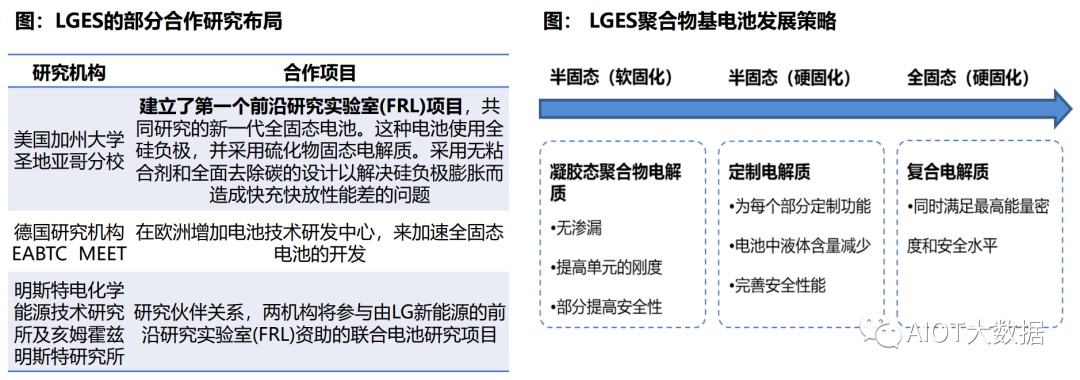

LGES:聚合物/硫化物并行,全球合作加速商業化

布局全球聯合研發,全面開放式創新加速固態電池進程。21年公司與UCSD共同開發“常溫驅動長壽命全固態電池”項目,其電池采用硫化物固態電解質、NMC811正極與全硅負極,實現室溫快充的突破、循環壽命500+。22年6月,公司與德國研究機構EM共同設立新一代電池技術研發中心,加速全固態電池開發。同時,與2家德國研究所建立研究伙伴關系,聯合研究新電池技術。

LGES現階段專注于聚合物(半)固態電池,有望26年實現量產。LG在固態電池領域同時開發基于聚合物和基于硫化物的固態電池技術,引入差異化材料和創新工藝技術,如添加鋁的四元電池(NCMA)和LongCell,LG計劃于26年推出650Wh/L的聚合物固態電池,28年推出750Wh/L的聚合物固態電池和完成硫化物全固態電池開發,30年推出超過900Wh/L的硫化物固態電池,有望逐步應用于電動汽車和飛機領域。

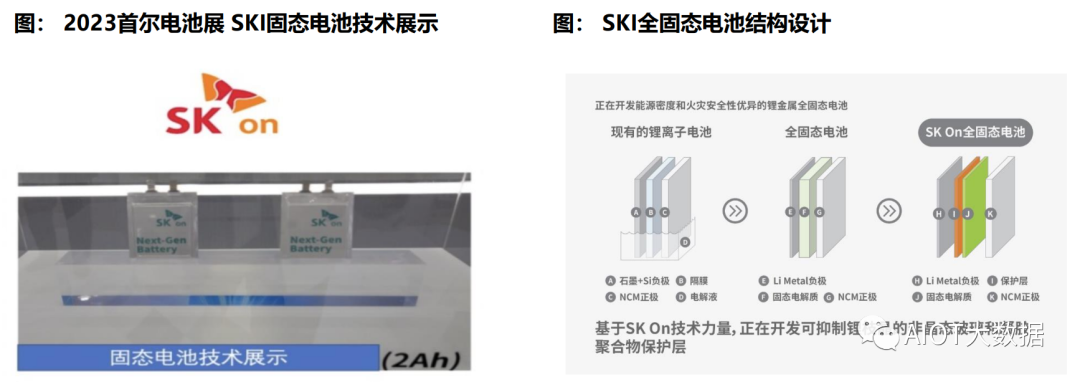

SKI:主打外部合作模式,硫化物固態電池25年落地

SKI:外部合作布局全固態電池,主打硫化物體系,規劃25年交付。18年SKI和LG、SDI組成共研聯盟,20年與諾貝爾化學獎得主古迪納夫合作開發新型凝膠聚合物電解質,21年3000萬美元入股SolidPower,以其硫化物固態電解質、專利電池設計和生產工藝為基礎,開發生產固態電池,采用NCM正極、高含量硅負極和硫化物電解質,目標密度930Wh/L+,未來60%-70%電池產線將用于生產固態電池。22年SKI與佐治亞理工學院SeungwooLee團隊合作,旨在提升固體電解質離子導電率。

沿用現有鋰電池產線,計劃25年落地使用。SKI和SolidPower規劃沿用現有鋰離子電池工廠設備生產全固態電池,減少投資成本,旨在較競爭對手提前交付固態電池,計劃在25年前推出使用鎳鈷錳和硅/石墨的固態電池,并于30年前推出鋰金屬負極電池。

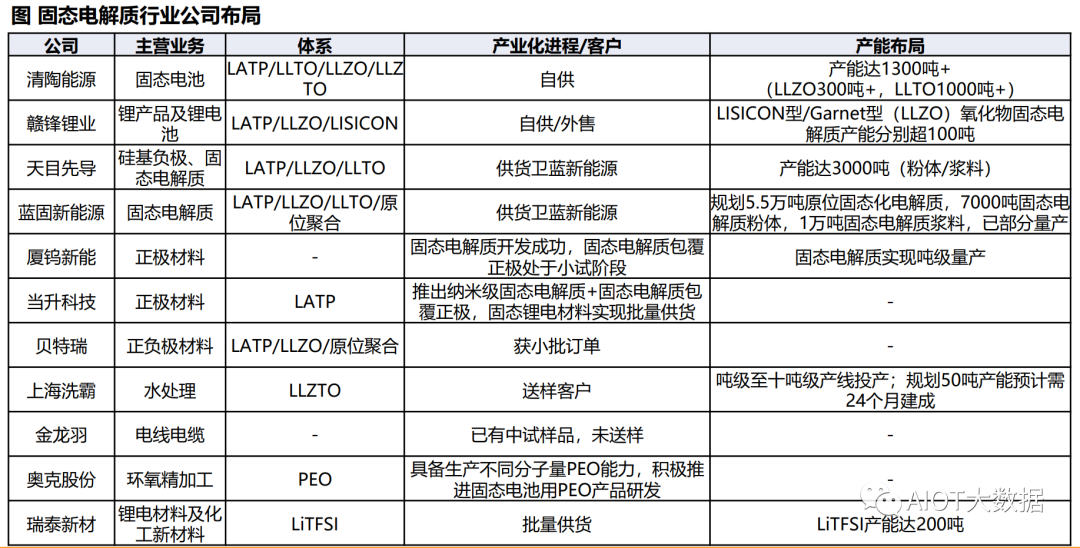

固態電解質以氧化物為主線,23年有望放量

固態電解質氧化物主線明確,23年有望放量。從廠商分布看,目前有固態電解質規劃的廠商主要有四類,第一類為一體化布局的固態電池企業,如清陶能源、贛鋒鋰業;第二類為綁定固態電池龍頭的初創公司,如藍固新能源、天目先導,二者與衛藍新能源達戰略合作,技術成熟,率先實現較大規模量產供貨;第三類為正負極材料廠,大多同時布局固態電解質與固態電解質包覆/摻混正極,如當升科技、廈鎢新能;第四類為合作科研團隊或主業可延展至固態電解質用聚合物/鋰鹽的跨界入局者,如上海洗霸(水處理)、奧克股份(環氧精加工)、瑞泰新材(新型鋰鹽添加劑),我國固態電解質廠商大多聚焦氧化物路線。從投產進度看,固態電解質23年有望放量,多家廠商于22年末-23年初實現量產。

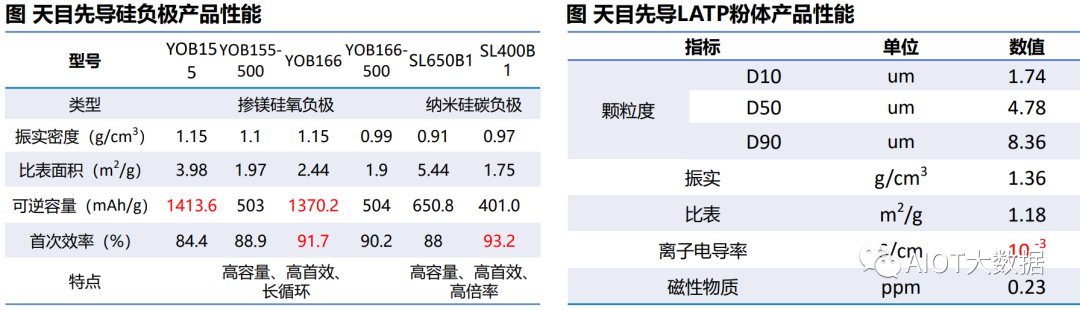

天目先導:承接物理所硅負極專利群,硅負極+固態電解質全面量產

脫胎于中科院物理所,承接硅負極核心專利群。天目先導成立于2017年,專注于硅基負極、固態電解質和鈉電負極材料研發生產。公司核心技術源于中科院物理所,組建了以物理所陳立泉院士、李泓研究員為技術帶頭人,羅飛博士為主體的研發團隊,擁有世界較早的納米硅負極核心專利,形成40余項硅負極材料專利群。此外公司硅負極戰略合作硅烷科技、龍佰集團,固態電解質涂層隔膜戰略合作衛藍新能源、恩捷股份,獲小米入股。

硅負極全面量產,導入海內外知名客戶。公司硅氧負極13年發布第一代(CVD包覆),19年發布第二代(預鎂化);硅碳負極17年起步,18年發布第二代,第三代處于中試。公司硅負極已全面量產,20年實現千噸級銷售,性能處于國際較高水平,可滿足能量密度高于300Wh/kg及700Wh/L的高性能電池需求,導入ATL、三星、LG、特斯拉等知名客戶。產能方面,硅負極規劃有溧陽(一期5萬噸納米硅基負極)、成都(3.3萬噸納米硅材料+10萬噸硅基負極)、許昌(6萬噸納米硅基負極)三大基地,23年產能達1.2萬噸,配套硅負極石墨產能達2萬噸。

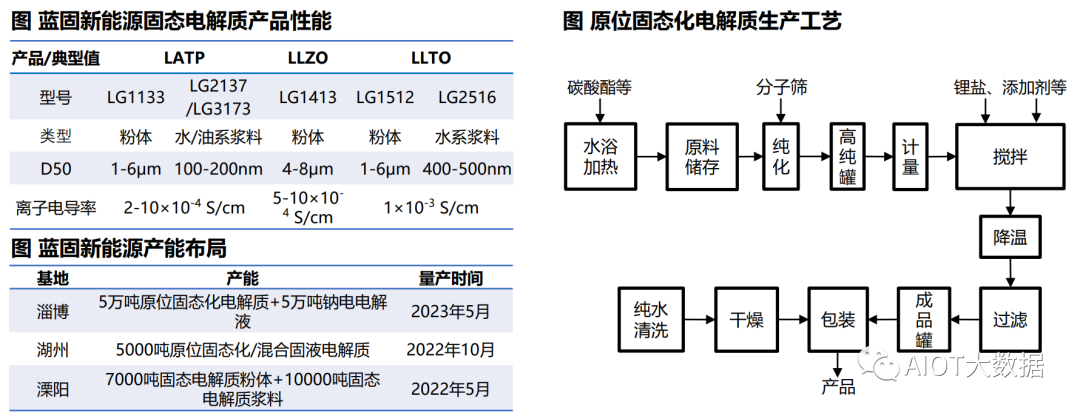

固態電解質性能優異,供貨衛藍新能源。固態電解質方面,公司一代LATP,二代LLTO/LLZO可以粉體及漿料形式批量交付,產能達3000噸/年,三代超高離子電導率新型固態電解質在研,已量產LATP粉體離子電導率達10-3S/cm。此外公司開發了固態電解質涂層隔膜,一代采用LATP涂覆,二代采用LATP滲入基膜,三代向全固態電池隔膜發展。

藍固新能源:原位固態化電解質23年放量,供貨衛藍新能源

綁定衛藍新能源、中科院物理所,形成液態/混合固液/固態電解質全面布局。藍固新能源創辦于21年5月,衛藍新能源為創始股東之一,創始人李立飛博士畢業于中科院物理所,師從黃學杰研究員、李泓研究員和陳立泉院士,曾任天目湖先進儲能技術研究院副院長。公司全面布局液態/固液混合/固態電解質,實現關鍵原材料自我配套,與衛藍新能源、天目先導、中科海鈉、中科院物理所、天目湖儲能研究院達成戰略合作。固態電解質方面,公司LATP/LLZO/LLTO產品可提供公斤級/百公斤級/噸級包裝,以粉體或漿料形式供貨,離子電導率高,相純度高,用于正極材料包覆、隔膜涂覆或極片摻混。固液混合電解質方面,公司一代產品用于注液后在電池內部原位固化,同時可定制化生產。

5萬噸原位固態化電解質預計23H1投產,供貨衛藍新能源。公司規劃有淄博(5萬噸原位固態化電解質)、溧陽(7000噸固態電解質粉體+10000噸固態電解質漿料)、湖州(5000噸原位固態化/混合固液電解質)三大基地,溧陽、湖州基地22年初步量產,淄博基地預計23H1投產,全部供貨衛藍新能源淄博基地,用于生產半固態電芯,后用于海博思創儲能產品,打通全產業鏈鏈條。

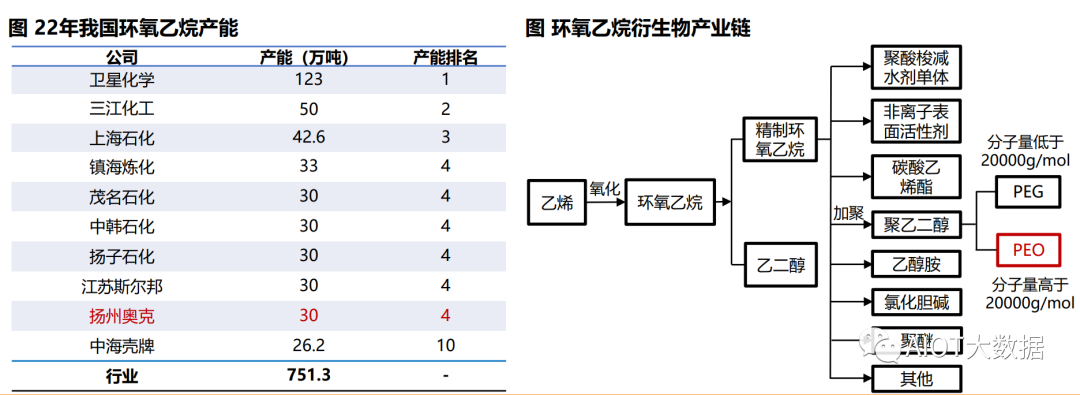

奧克股份:環氧乙烷精加工王者,品類有望擴展至聚合物電解質

環氧乙烷精深加工王者,形成乙烯-環氧乙烷-衍生物全產業鏈布局。公司為國內環氧乙烷精深加工領軍企業,主營環氧乙烷、乙烯衍生精細化工新材料。公司具備5萬立方米低溫乙烯儲罐、30萬噸環氧乙烷生產裝置,坐擁全球11%的環氧精深加工產能,環氧衍生產品覆蓋聚醚(建筑化工)、聚乙二醇(醫療健康)、碳酸酯(電解液)、非離子表面活性劑(日用品)等豐富品類。公司同時積極延伸電解液產業鏈,持下游電解液添加劑供應商蘇州華一(主營產品VC、FEC合計產能3000噸)35%股權。

完成PEO合成技術攻關,環氧衍生產品有望擴展應用于聚合物固態電解質。PEO(聚環氧乙烷)屬于環氧乙烷衍生物,由環氧乙烷經多相催化,開環聚合而制備,可用于聚合物固態電解質。公司積極推進固態電解質相關產品研發,19年起承擔吉林省科技發展技術攻關項目“用于固態電池電解質的高分子量聚氧乙烯醚(PEO)的合成工藝技術”,項目經3年實施,已通過驗收,完成5項專利申請,形成生產不同分子量PEO產品的自主知識產權,預計產品進行材料改性和結構優化后,有望應用于固態電池。

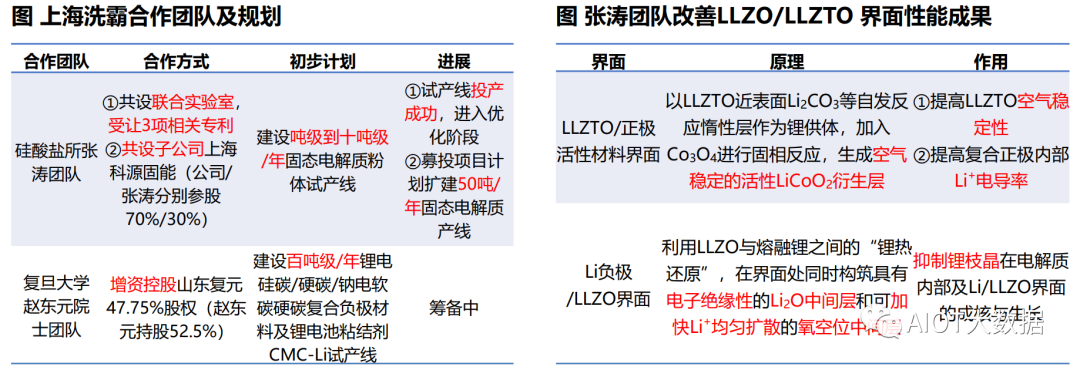

上海洗霸:合作硅酸鹽所入局,迅速推進產業化

合作硅酸鹽所跨界入局,受讓核心專利。公司傳統主業為水處理,22年起合作中科院上海硅酸鹽所張濤團隊/復旦大學趙東元院士團隊分別跨界布局固態電解質/硅碳、硬碳負極及CMC-Li。固態電解質方面,公司22年8月與硅酸鹽所共建聯合實驗室,9月受讓3項核心專利,11月設立子公司上海科源固能(公司/張濤分別參股70%/30%)。張濤團隊在固態電解質宏量制備和固固界面方面具備多項革新性成果,基于鋰供體反應、鋰熱還原反應改善石榴石型電解質界面性能。公司已驗證技術可行,開啟產業實施放大。

產業化迅速推進,募投項目大力擴產,聚焦低成本氧化物。公司首條噸級至十噸級固態電解質粉體工業化標準產線23年1月一次性試產成功,首釜產品(LLZTO)相純度合格,幾乎無雜相,已送樣客戶。23年1月公司披露非公開發行股票預案,擬募資7億元,投建生產、研發基地,預計需24個月建成50噸固態電解質粉體產能。此外公司計劃通過原料替換、水溶劑取代、廢料回收等技術,聚焦低成本氧化物電解質開發,同時針對不同應用場景,逐步開發高熱穩定性隔膜、復合固態及全固態電解質。

金龍羽:深度綁定李新祿團隊,形成固態材料體系完整布局

深度綁定重慶大學李新祿教授團隊,形成固態電解質-正負極-固態電池完整布局。公司傳統主業為電線電纜,全資子公司電纜實業21年8月與李新祿獨資公司錦添翼簽訂框架協議,擬于5年內投入不超過3億人民幣共推固態電池及其關鍵材料研發及產業化。李新祿為重慶大學材料學院教授,其團隊掌握氧化物固態電解質宏量制備、硅碳負極材料批量生產、固態電芯原位集成等研究成果,公司受讓李新祿團隊20項核心專利的15%份額,形成了覆蓋電解質-正負極-固態電池的完整專利體系,具備良好技術基礎。

產業化有序推進,氧化物固態電解質、固態電芯進入中試階段。公司22年于重慶設立研發中心,著手逐步推進小試、中試研究與產業化產線建設。截至23年2月,氧化物固態電解質、硅碳負極分別已出中試、小試樣品,進入內測階段,固態電芯中試線建成。公司計劃中試成果達產業化條件后,將與錦添翼將成立合資公司,或進一步開啟規模化生產。

瑞泰新材:具備原位固態化鋰鹽LiTFSI規模產能

具備原位固態化鋰鹽LiTFSI的規模量產能力。公司主營產品為電池材料及有機硅材料,電池材料包括LiTFSI、LiDFP、LiDFOB等新型鋰鹽,具備較高技術門檻。LiTFSI能夠提升電解液的電導率,降低聚合物基體結晶度,且在聚合物中具備良好分散能力與穩定性,因此常用于原位固態化鋰鹽/聚合物固態電解質鋰鹽。國內目前形成LiTFSI規模產能的公司僅有瑞泰新材、中國船舶718所、九州化工與上海恩氟佳科技。公司LiTFSI產品10年實現規模量產,22年產能達200噸/年,為A股唯一具備LiTFSI規模產能的稀缺標的。

固態級LiTFSI批量用于固態電池,積極開發聚合物及凝膠電解質。公司19年立項固態電解質鋰鹽產業化開發,開發的固態級LiTFSI限定類雜質離子含量低,21年起進入固態電池客戶供應鏈。此外公司全資子公司國泰華榮儲備有多項固態電解質、固態電池用正極、固態電池相關專利,聚焦聚合物及凝膠電解質路線,開發的復合型固態電解質由具多孔結構的聚合物電解質骨架添加液態/凝膠態電解質(占聚合物骨架1-10wt%)制備,離子遷移多模式化,液態/凝膠態電解質添加量適中,兼具離子電導率和安全性能。

鋯源:國內鋯英砂儲量少,需求大,對海外依賴高

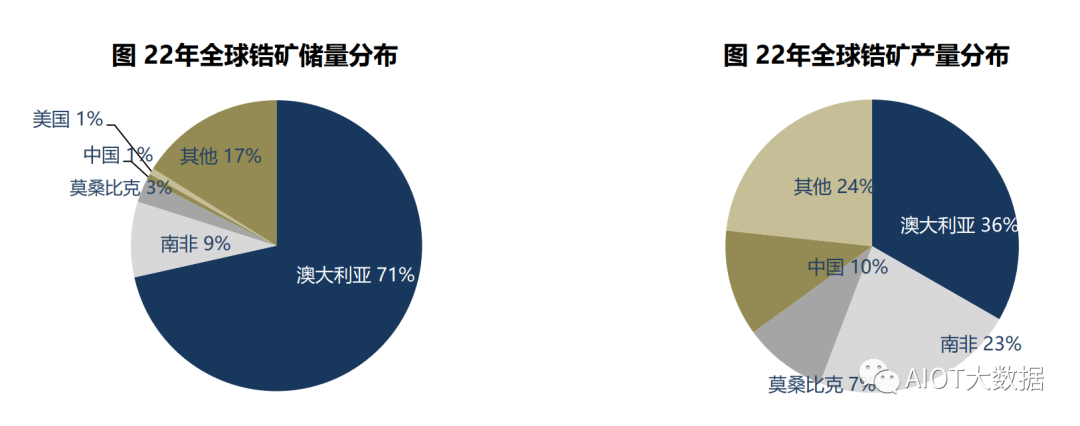

我國鋯礦進口依賴度高,供給格局長期偏緊。上游供給側,2022年全球鋯礦儲量約6800萬噸,主要分布在澳大利亞與南非,我國儲量僅為50萬噸。產量端看,2022年全球鋯礦產量約140萬噸,超50%集中于Iluka、力拓、特諾三家海外巨頭,我國產量僅14萬噸,2021年進口依賴度超九成。下游需求側,鋯英砂可經工藝流程處理得到硅酸鋯、氯氧化鋯、二氧化鋯等鋯系材料,用于陶瓷、鑄造、耐火材料等,其中陶瓷材料占大頭(超40%),應用可由傳統建筑領域延展至航天、機械、生物、通信等新興領域,鋯制品長期需求明確。

未來影響鋯英砂市場的主要因素:1)全球供應縮減:20年以來,海外主要礦山受品位下行、安全局勢升級致部分停運等影響,供應量不斷縮減,且澳洲大部分鋯礦山將于26-27年進入資源枯竭期,預計鋯英砂供應將持續短缺。2)市場需求或恢復緩慢:房地產市場恢復若不及預期,將極大影響硅酸鋯市場需求及上游鋯英砂原料市場。3)匯率波動:國內經濟基本面加快恢復向好,人民幣匯率整體呈雙向波動態勢,彈性不斷增強。

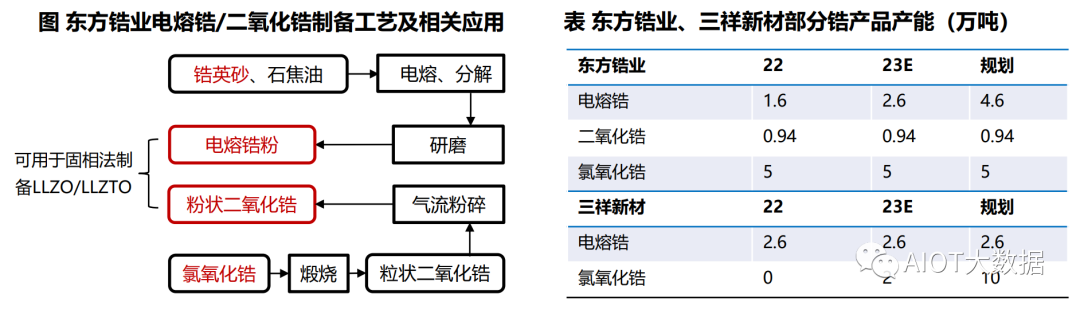

東方鋯業獨家把控海外鋯礦,三祥新材電熔鋯產銷領先

東方鋯業獨家把控海外鋯礦,鋯英砂權益儲量超400萬噸,產銷全面領先。公司一體化布局鋯制品全產業鏈,產品涵蓋上游鋯英砂,中游氯氧化鋯、電熔鋯(電熔二氧化鋯)、二氧化鋯,下游氧化鋯陶瓷結構件等九大系列一百多個品類。其中電熔鋯由鋯英砂電熔、研磨而成,二氧化鋯由氯氧化鋯煅燒、氣流粉碎而成,二者均可用于固相法制備LLZO/LLZTO粉體,已向下游電池材料廠送樣。公司為國內唯一把控海外鋯礦的企業,掌握澳大利亞5處優質鋯資源,鋯英砂總權益儲量超400萬噸。產能方面,公司22年氯氧化鋯/二氧化鋯/電熔鋯年產能分別為5萬噸/9400噸/1.6萬噸,預計分別約占國內產能的20%/40%/14%,此外楚雄年產3萬噸電熔鋯基地在建,預計23年電熔鋯產能達2.6萬噸,遠期達4.6萬噸。

三祥新材電熔鋯/海綿鋯全國領先,積極布局氯氧化鋯。公司主營鋯系制品(主)及鑄改新材料(輔),同時與寧德時代等4家公司共設寧德文達鎂鋁,新涉足鎂鋁合金領域。鋯產品方面,公司持續延鏈擴展,產品主要包括電熔鋯、工業級海綿鋯、氯氧化鋯及納米氧化鋯等,其中電熔鋯與海綿鋯業務位居全國前列,22年電熔鋯產能達2.6萬噸,暫居全國第一,且公司一體化布局水電站自供能源。海綿鋯主要原材料為電熔鋯,公司實現原材料自給,目前年產能達3000噸。此外公司積極布局氯氧化鋯,在建氯氧化鋯項目規劃產能一期2萬噸,二期8萬噸,一期預計23年投產。

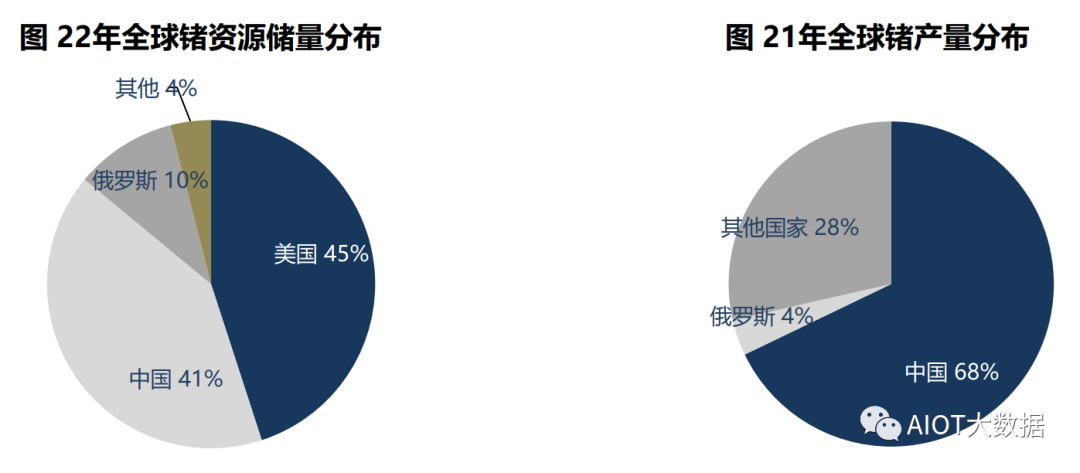

鍺源:國內鍺礦儲量豐富,鍺價處于上行通道

中國是全球第二大鍺礦存儲國,也是全球第一大鍺生產國。2022年鍺資源全球儲量約8500噸,我國鍺礦資源較為豐富,已探明鍺礦產地約35處,保有儲量高達3526噸,占全球41%,僅次于美國(占全球45%),是全球第二大鍺礦存儲國。同時,我國是全球第一大鍺生產國,2021年鍺產量為95噸,占全球鍺產量68%。全球鍺生產主要特征:1)生產集中度較高,中國、美國和俄羅斯三國產量超全球75%;2)中國自2004年起取代美國,成為全球最大鍺生產國,近十年貢獻全球68.1%的鍺。

鍺原料近期需求旺盛,價格明顯走強。美國、英國等海外國家將鍺列入戰略資源,對鍺礦開采較為謹慎,疊加礦山品位下降,鍺原料供給偏緊。下游消費端看,鍺產品主要應用于光纖/紅外光學/PET催化劑/太陽能電池等領域,中國鍺產品主要內銷及出口至美、日等鍺消費大國,目前鍺下游需求表現較好,且國際市場方面,地緣沖突帶給軍工紅外及相關鍺產品的需求逐步釋放,海外用戶采購積極,鍺價整體處于上行通道。

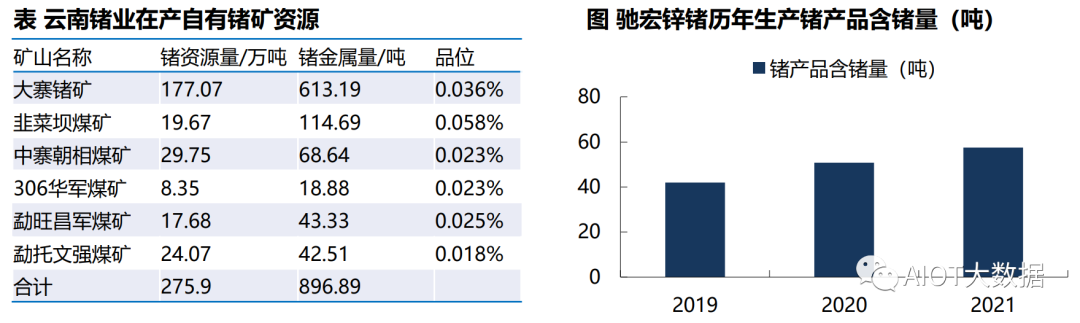

云南鍺業鍺金屬保有量最大,馳宏鋅鍺鍺產量全國領先

云南鍺業把控全國超25%鍺資源,擁有最完整鍺產業鏈,鍺產品產銷量全國第一。公司為全國鍺行業龍頭,全產業鏈布局鍺礦開采、火法富集、濕法提純、區熔精煉、精深加工及研究開發,鍺產品產銷量全國第一。公司坐擁云南7個含鍺礦山(梅子菁礦山已關停),鍺金屬保有量合計約897噸,占全國保有量達25%+,居全國第一,10年至21年末累計產出自有鍺礦約263噸。產品方面,公司鍺產品主要為材料級產品(區熔鍺錠/二氧化鍺等)和深加工產品(光伏級鍺/紅外鍺/光纖級鍺等),暫未涉足鋰鍺磷硫型硫化物固態電解質領域,公司表示將持續關注鍺材料在相關領域的應用發展。

馳宏鋅鍺具備豐富鉛鋅伴生鍺資源,鍺產品含鍺產量超全國52%。公司為全國鉛鋅資源龍頭,主營業務為鋅/鉛/鍺系列產品的采選、冶煉、深加工與銷售,21年鋅/鉛/鍺產品分別貢獻營收的74.38%/12.28%/1.87%。鍺較少獨立成礦,常與鉛鋅伴生,公司以自有/控股方式把控多處富含鍺元素的優質鉛鋅礦山,目前已探明的鍺金屬儲量超600噸,約占全國保有量的17%。公司不斷擴展鍺深加工能力,鍺產品由鍺精礦/鍺錠等初級產品向鍺單晶/鍺毛坯片/鍺鏡片/紅外整機等高附加價值產品延展。產能方面,公司具備鍺產品含鍺年產能60噸,21年生產鍺產品含鍺量(鍺單晶)達57.48萬噸,預計占國內鍺金屬產量的52.25%,居全國第一。

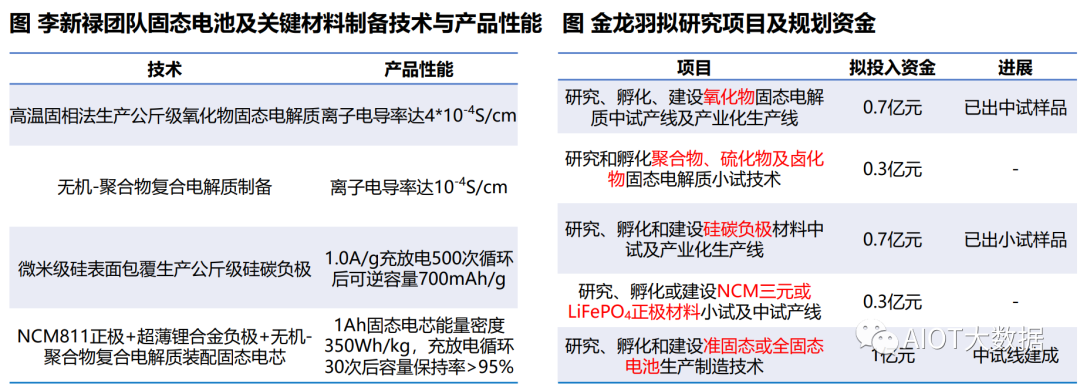

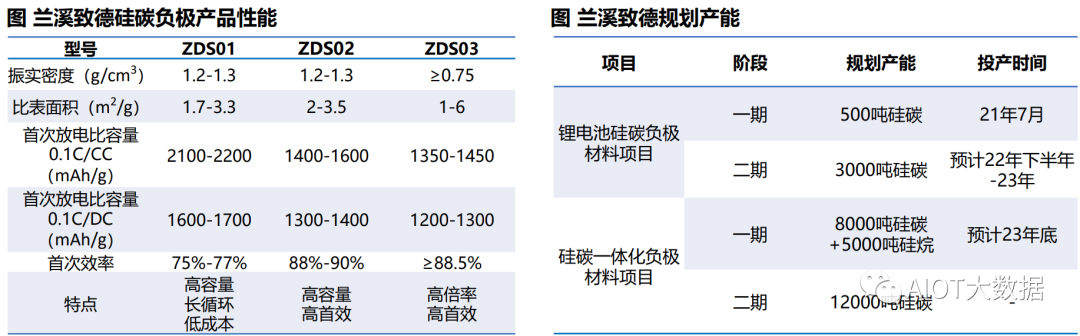

負極:蘭溪致德硅碳負極媲美海外龍頭,23年預計大力擴產

掌握硅碳材料低成本納米化核心工藝,一體化布局設備及前驅體。蘭溪致德成立于2018年,16年起開始硅碳負極研發,核心研發團隊由硅材料、碳材料、設備開發等領域的專家共同構成,現已掌握硅碳材料低成本納米化制備技術,獲16項授權發明專利,推出ZDS01(低成本、普通首效)、ZDS02(高首效)、ZDS03(高倍率)三大系列硅碳產品。此外公司一體化布局原材料硅烷,同時自研硅碳負極設備,打破海外龍頭硬件壟斷,實現低成本高品質的全產業鏈布局。

產品獨家媲美海外龍頭,且已處于高產階段,導入寧德時代、比亞迪等多家頭部客戶。公司21年實現500噸量產,產品經海內外30+重點電池廠一年以上試用,獲高度認可,已導入寧德時代、比亞迪、國軒高科、珠海冠宇、華為、OPPO等多家動力電池/3C消費電子頭部客戶。產品性能方面,公司為國內唯一一家能夠與海外龍頭日本信越化學高端7系產品抗衡且實現量產的企業,高端產品S020.1C容量達1400-1600mAh/g,首效達88%-90%,部分指標超越信越同類產品,低成本產品S010.1C容量突破2100mAh/g,技術水平國內領先。

遠期產能規劃超2.35萬噸,預計23年大幅擴產。公司硅碳負極22年產能超2000噸,在建一體化硅碳負極項目一期8000噸預計23年底投產,23年產能預計達1.15萬噸,遠期達2.35萬噸,此外配套原材料硅烷規劃產能達5000噸。

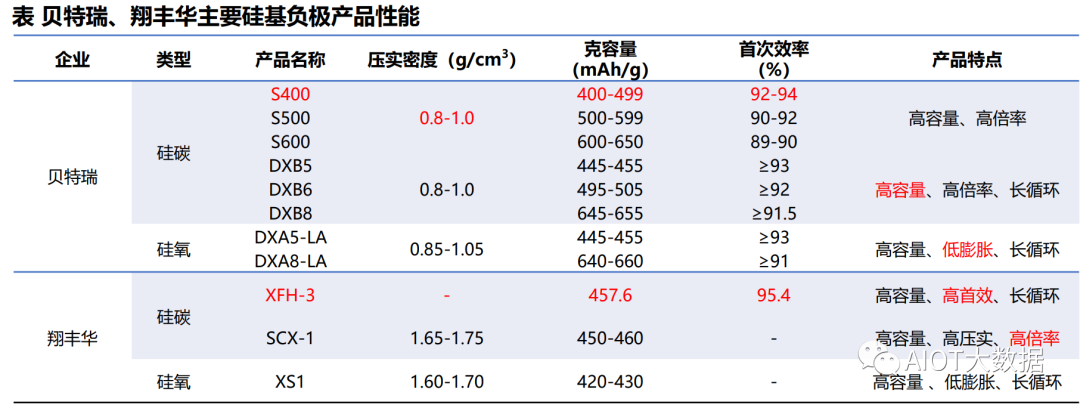

負極:貝特瑞積累深厚技術領先,翔豐華聯合清陶能源積極布局

貝特瑞:硅碳負極積累深厚代際領先,氧化物電解質率先實現小批供貨。公司硅基負極材料2006年起步,2013年通過三星SDI認證,為其供應硅碳負極,2017年切入松下-特斯拉硅氧負極供應鏈。第三代硅基材料已量產,第四代硅碳產品處于開發中,公司22年底擁有硅基負極產能5000噸(硅碳/硅氧各占一半),另有4萬噸產能在建,預計23年底產能達到2萬噸。此外公司積極研發高容量、低膨脹鋰金屬復合負極及氧化物/原位聚合電解質,基于微納加工技術制備的氧化物電解質具備高電導率與高穩定性,21年實現小批量供貨。

翔豐華:綁定清陶能源,高性能硅碳中試產品達行業龍頭水平,具備產業化條件。公司高容量硅碳與高容量、低膨脹硅氧負極產品容量均超越450mAh/g,并已進入中試階段。其中高容量硅碳負極(XFH-3)能量密度達到457.6mAh/g,首次效率達95.4%,領先于行業龍頭貝特瑞同類產品S400。此外公司于22年與清陶能源達成戰略合作,成為清陶能源負極材料優先供應商,并將在高比容負極領域聯合布局。

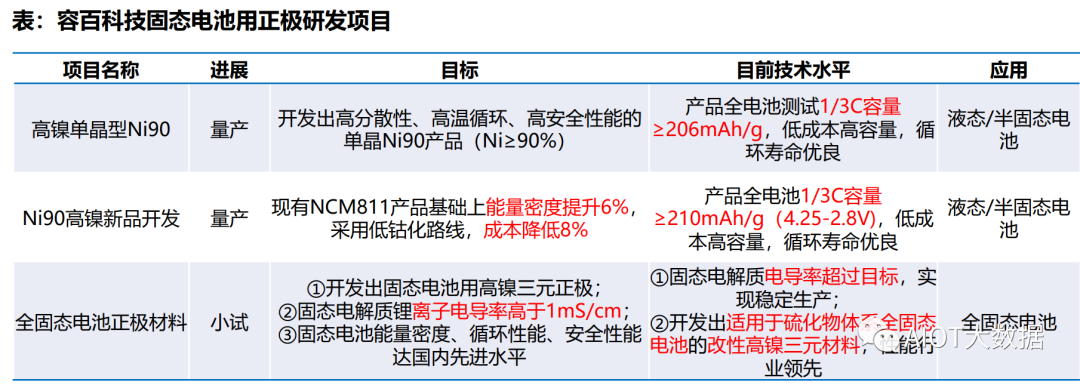

正極:容百科技深度綁定衛藍新能源,獲3萬噸意向訂單

積極布局固態正極材料,21年實現批量供貨。公司在固態電池材料方面掌握多項前沿技術,開發的高鎳單晶型Ni90產品測試1/3C容量達≥206mAh/g,低成本高容量,循環壽命優良,適用于液態/半固態電池,21年起批量供貨下游固態電池公司,預計22年底隨半固態電池實現裝車。此外公司同步儲備全固態電池用正極材料、氧化物固態電解質(LATP、LLZO)、硫化物固態電解質制備技術。產能方面,公司22年底高鎳產能達25萬噸,產線可兼容固態電池用正極材料生產,具備量產能力。

深度綁定衛藍新能源,獲3萬噸固態正極材料意向訂單。公司22年4月與衛藍新能源達成協議,雙方將在全/半固態電池和材料領域的戰略、技術、產品開發、供應鏈等方面開展全面深度合作,同等條件下,衛藍新能源將公司作為高鎳三元正極材料第一供應商,22-25年衛藍新能源承諾向公司采購不少于30000噸正極材料,實現與頭部客戶深度綁定。

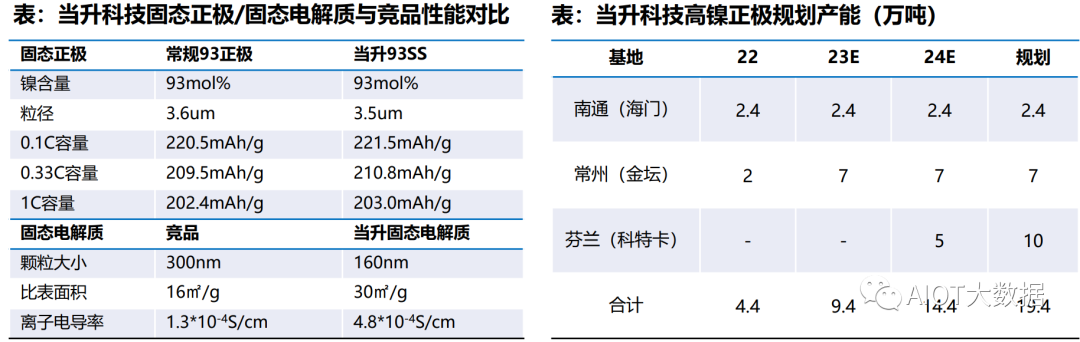

當升科技率先導入多家頭部客戶,獲5.5萬噸意向訂單

打造固態正極+固態電解質兩款戰略新品,產品性能行業領先。公司17年起與國內科研院所共建固態鋰電正極材料開發平臺,22年7月正式發布雙相復合固態鋰電正極、納米級氧化物固態電解質兩款戰略新品:

固態正極:以鎳93三元正極與固態電解質復合。基于獨特反應模型,實現超高鎳材料的高度單晶化,并原位構筑快離子導體包覆層,改善固固界面接觸,抑制正極表面氧的析出,提升電池循環壽命、容量倍率和安全性能。

固態電解質:引入特殊組分設計調控鋰離子通道,通過多元素靶向修飾穩定材料結構,同時開發了全流程一體化的納米化工藝,固態電解質顆粒度減小至160nm,比表面積達30㎡,更容易分散,因此離子電導率達4.8*10-4S/cm,超同類產品。

頭部客戶資源豐富,與清陶能源、衛藍新能源達成戰略合作,獲大額意向訂單。公司固態鋰電材料20年率先實現批量供貨,22年配套裝車,已導入衛藍、清陶、贛鋒、輝能等頭部大客戶,于21年12月/22年7月分別與衛藍新能源/清陶能源達成戰略合作,獲衛藍新能源/清陶能源22-25年不低于2.5萬噸固態鋰電材料/不低于3萬噸固態鋰電正極材料意向訂單。產能方面,公司22年底高鎳產能達4.4萬噸,預計23Q2達9.4萬噸,8系及9系高鎳材料產線適當調整后,可用于固態電池用正極材料生產。

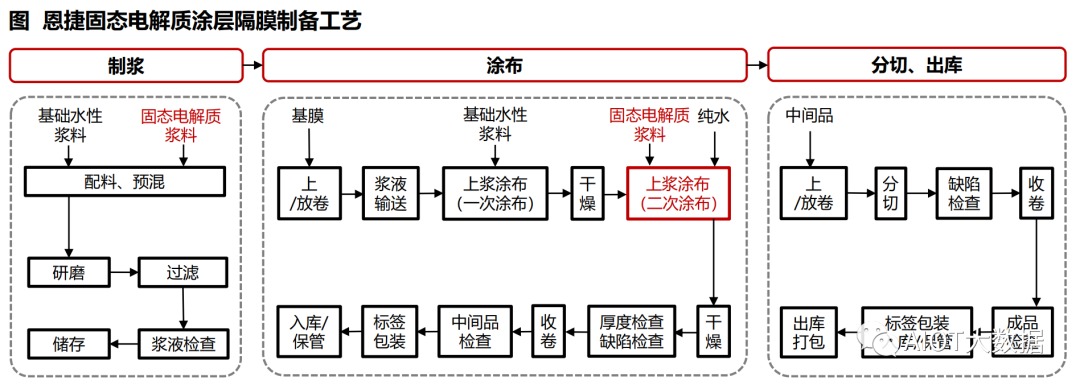

隔膜:恩捷股份攜手衛藍新能源,大力布局半固態隔膜

密切跟蹤產業趨勢,前瞻布局固態電池。公司為全球濕法隔膜龍頭,積極對固態電池、鋰金屬電池等新型電池進行針對性隔膜開發,18年成立前沿技術研究所布局半固態電池隔膜,20年半固態電解質隔膜研發項目立項,22年與中科院共設“中科恩捷柔性固體電池聯合實驗室“。

攜手衛藍新能源、天目先導共建半固態涂層隔膜項目,規劃產能達6億平米。公司21年與衛藍新能源、天目先導共設合資公司江蘇三合(恩捷/衛藍/天目分別持股51%/25%/24%),實施恩捷固態電解質涂層隔膜項目,工藝采用基礎水性漿料(PVDF、AI2O3)/固態電解質漿料(LATP)分別進行一次/二次涂布。項目規劃產能一期3.6億平米,預計24年5月投產,二期2.4億平米,預計26年5月投產。截止23年3月,產線已部分建成,送樣多家主流電池廠,實現小批量供貨。公司具備高質量基膜供應保證、專業涂布設備及涂布技術,研發基礎良好,產品預計率先供貨衛藍新能源。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論