循環流化床鍋爐爐內脫硫系統存在問題及優化脫硫方案

通過對大中小型循環流化床鍋爐的脫硫石灰石輸送系統設計及運行情況分析,提出循環流化床鍋爐實際脫硫過程中存在的諸多問題及技術因素和經濟因素,指出了循環流化床鍋爐煙氣可以達標排放的更可靠、更實用、更經濟的優化脫硫方案。

[關鍵詞] 循環流化床鍋爐 脫硫固化劑 優化 脫硫

0 前言

循環流化床鍋爐具有效率高、燃料適應性廣、負荷調節靈活、環保性能好等優點,近年來發展非常迅速,技術日趨成熟。隨著我國對環保要求越來越高,環保電價政策的出臺,國內一些擁有循環流化床鍋爐的電廠正在抓緊改造或新加脫硫裝置。

近幾年,一些采用循環流化床鍋爐的電廠還是被環保部門堅決要求進行鍋爐尾部煙氣脫硫,主要原因就是CFB鍋爐爐內脫硫的效率令人懷疑。傳統的粗糟的爐內脫硫系統設計及設備制造使脫硫效率低下,同時脫硫固化劑的消耗量卻非常可觀,即使采用廉價的石灰石脫硫也使發電成本顯著增加。加之出現了鍋爐灰渣的綜合利用受到脫硫固化劑品種的影響,有的電廠只能將灰渣當做廢品的廢品拋棄掉。

更可靠、更實用、更經濟的CFB鍋爐爐內脫硫系統優化設計方案的重點是強化系統防堵設計、合理布置爐膛接口、選擇合適脫硫固化劑,能夠保證循環流化床鍋爐煙氣脫硫效率90%以上,煙氣能夠達標排放,灰渣能夠綜合利用。下文中按習慣稱呼的石灰石(粉)實際上泛制指脫硫固化劑(粉)。

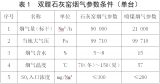

1 循環流化床鍋爐爐內煙氣脫硫特點

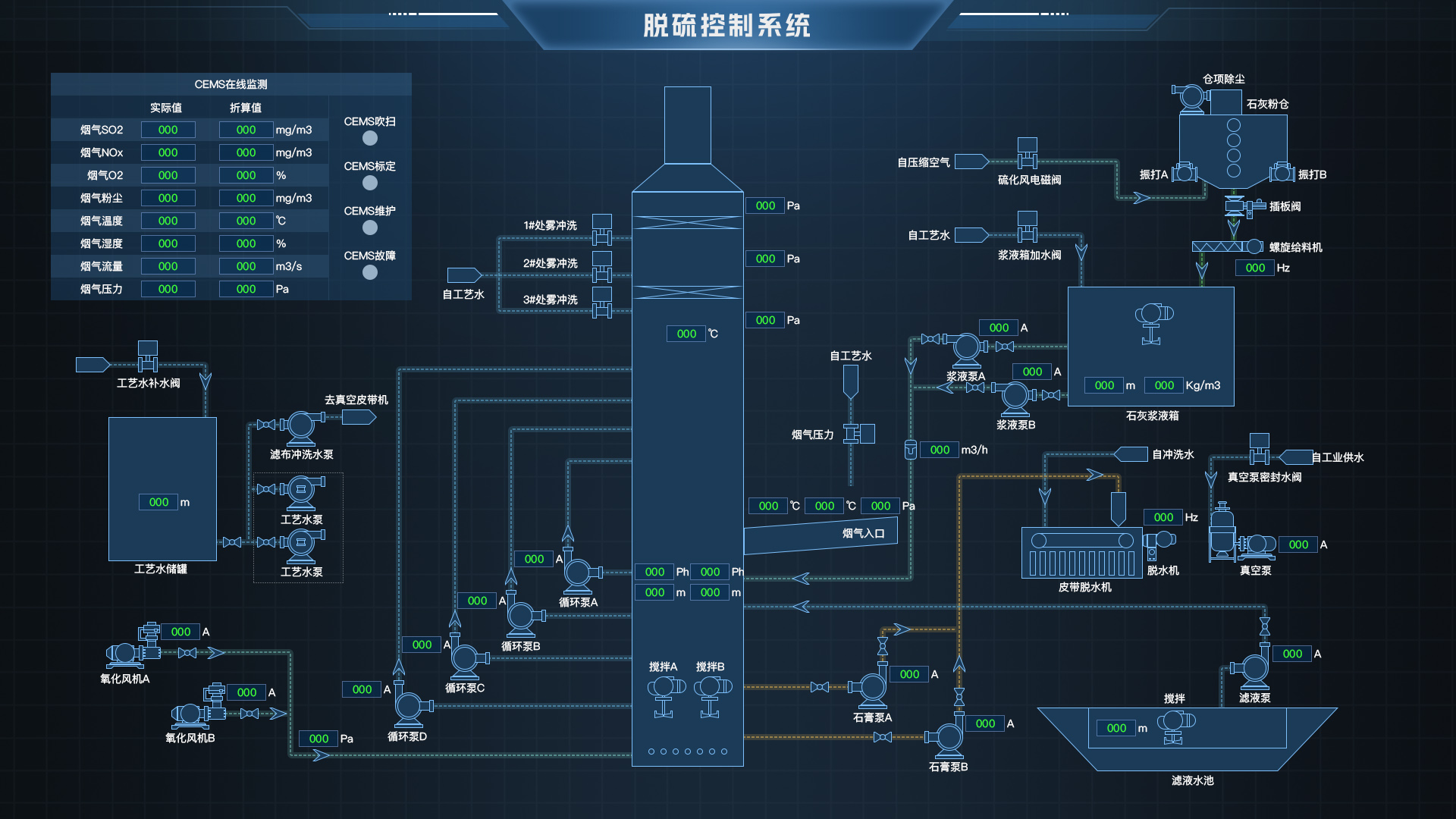

循環流化床(CFB)鍋爐爐內穩定的870℃左右的溫度場使其本身具有了爐內煙氣脫硫條件,爐外的脫硫裝置實際上就是石灰石的制粉、存儲及輸送系統,并科學經濟實用地選擇脫硫固化劑。

一般電廠大多是外購滿足要求的石灰石粉,由密封罐車運至電廠內,通過設置于密封罐車上的氣力卸料系統將石灰石粉卸至石灰石粉儲倉。在石灰石粉儲倉底部,安裝有氣力輸送系統,將石灰石粉通過管道輸送至爐膛進行SO2吸收反應。

循環流化床脫硫的石灰石最佳顆粒度一般為0.2~1.5mm,平均粒徑一般控制在0.1~0.5mm范圍。石灰石粒度大時其反應表面小,使鈣的利用率降低;石灰石粒徑過細,則因現在常用的旋風分離器只能分離出大于0.075mm的顆粒,小于0.075mm的顆粒不能再返回爐膛而降低了利用率(還會影響到灰的綜合利用)。循環流化床鍋爐與其分離和返料系統組成外循環回路保證了細顆粒(0.5~0.075mm的CaC2O3、CaO、CaS2O4等)隨爐灰一起的不斷循環,這樣SO2易擴散到脫硫劑核心,其反應面積增大,從而提高了循環流化床鍋爐中石灰石的利用率。0.5~1.5mm粒徑的顆粒則在循環流化床鍋爐內進行內循環,被上升氣流攜帶上升一定高度后沿爐膛四面墻貼壁流下又落入流化床。循環流化床鍋爐運行時較經濟的Ca/S比一般在 1.5~2.5之間。

脫硫固化劑的選擇問題。一般情況下電廠大多選擇石灰石作為脫硫固化劑是基于其來源廣泛、價格低廉且脫硫效率較高。也可以因地置宜地選擇石灰、氧化鋅、電石渣等作為脫硫固化劑,不同的脫硫固化劑產生的硫酸鹽性能有所不同,影響到灰渣的綜合利用性能。

石灰石粉特性:研磨后石灰石粉顆粒棱角, 硬度高;石灰石粉對壓縮空氣分子的親和力差,逸氣性強;粒度分布差別較大(20um-1.5mm);堆積密度較大(1.3t/m3左右);吸水性高,粘度大;;對輸送管道的磨損較大;氣力輸送的懸浮速度梯度較大,流態化性能差,氣力輸送的狀態極不穩定(屬于難輸送物料);石灰石粉顆粒容易沉積;吸潮板結,造成堵管。

石灰石系統投運后出現的主要問題:采用壓縮空氣輸粉時,壓縮空氣中帶水,使石灰石受潮、結塊;送粉管道細長,中途彎頭部位易堵;投入石灰石后,床溫會下降、床壓迅速上漲;冷渣器排渣量增大。

2 電廠各種石灰石粉存儲及輸送系統的特點及存在問題

2.1 兩級料倉石灰石輸送系統

2.1.1 兩級料倉石灰石輸送系統為早期循環流化床鍋爐采用的經實踐證明大多不太成熟的常規方案,國內電廠安裝的較多。

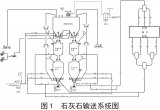

??????????????????

系統分為石灰石粉庫(鍋爐房外)至中間粉倉的前置段輸送和中間粉倉至鍋爐爐膛的后置段輸送兩個部分。前置段輸送采用空壓機做為輸送用氣動力源進行定容間斷輸送;后置段輸送采用石灰石(羅茨)風機做為輸送用氣動力源進行可定量調整的連續輸送。

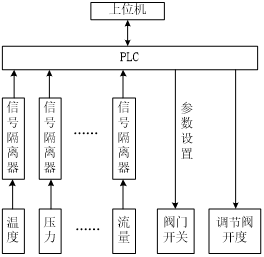

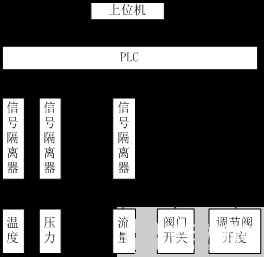

(1)兩級料倉石灰石輸送干式噴鈣爐內煙氣脫硫系統主要是由儲料倉、正壓栓流式氣力輸送系統、爐前倉、噴吹系統、電氣控制系統等組成。物料采用罐車壓送到儲料倉,再由正壓栓流式氣力輸送系統輸送至爐前倉,最后經噴吹系統吹送入爐膛。整個系統采用PLC程序控制。

(2)儲料倉一般布置在零米層,可儲存一臺爐三天的用量,下部設有流化裝置以防止石灰石粉結塊,頂部設有除塵器及壓力真空釋放閥。

(3) 爐前倉布置在鍋爐附近,實際為一緩沖倉,它接受儲料倉的來粉,依靠重力自流卸粉。爐前倉頂部設有除塵器及庫頂管箱,還設有高低料位,其下部還設有電加熱板以防止石灰石粉結塊。

(4)輸送系統是以空壓機作為動力源,采用高密度的低壓栓流式輸送,將物料從發送器以灰栓形式由管道輸送至爐前倉。輸送系統由發送器、進出料閥、補氣閥、管路等組成。

(5) 噴吹系統是以羅茨風機作為動力源將石灰石粉吹入爐膛,由羅茨風機、管路、彎頭、噴射器、混合器、螺旋給料機、葉輪式旋轉給料閥及插板門等組成。石灰石粉給料量由葉輪式旋轉給料閥通過變頻調速器根據鍋爐燃燒需用量進行調整,也可由螺旋給料機進行調整。

(6)主要技術參數: 氣灰比:~1:3.5,鈣硫比:~2.2:1,脫硫效率:85~90%。

2.1.2防止爐前石灰石粉輸送系統堵塞采用技術措施

(1)用電加熱器(根據氣候特點選用):將石灰石風機送出的風加熱到一定溫度,使輸送管路中的物料順暢流動。

(2)用氣化裝置:安裝在粉倉底部,加熱過的空氣通過陶瓷多孔板使干燥的粉粒狀的物料流化,增加物料的流動性,防止物料板結、起拱。

(3)在噴射供料器上增設備用風,風源為壓縮空氣。防止在輸送風壓不足時石灰石輸送系統堵塞。

2.1.3上述石灰石輸送系統屬于間斷輸送。在電廠實際運行中,發現存在以下問題:

(1)向爐膛輸粉的給料量無法保證均勻、連續:石灰石粉的粒度、濕度等特性極易隨環境因素變化,石灰石從中間倉進入螺旋給料機時是不均勻、不連續的。 螺旋給粉設備一般較易磨損,帶來的后果是:關閉不嚴,泄漏嚴重;當通往爐膛的石灰石管路不暢時,石灰石風機風有可能倒灌到爐前石灰石倉,導致給料困難。

(2)石灰石粉較細且極易吸潮,因而石灰石料倉容易結塊堵塞,造成石灰石粉下料不暢;

(3)旋轉給料閥易磨損;

(4)間斷輸送,易在管道中產生細粉的沉積;

(5)使用爐前中間倉當做兩相流中繼輸送間的連接和緩沖,系統處理量過大,而且系統較為復雜,所需設備管道較多,故障點也多;

(6)整個系統消耗功率大;

(7)需設爐前中間倉(在電廠煤倉間15-30m標高之間),土建投資大;

(8)初期投資大、運行成本高。

現新建電廠設計或投產電廠的改造不宜再選用此兩級料倉石灰石輸送系統。

2.2單級料倉連續石灰石輸送系統

外購滿足要求的石灰石粉(粒徑小于1.5mm),由密封罐車運至電廠內,通過設置于密封罐車上的氣力卸料系統將石灰石粉卸至石灰石粉儲倉。在石灰石粉儲倉底部,安裝有氣力輸送系統,石灰石粉由高壓空氣通過管道直接輸送至爐膛進行SO2吸收反應。采用連續運行方式,每套輸送系統正常出力不小于一臺鍋爐燃用設計煤種BMCR時爐內脫硫所需石灰石粉量的150%。

單級料倉循環流化床鍋爐石灰石輸送系統按噴射給料機的標高不同分為0米層發送單級料倉石灰石輸送系統和約15米層發送單級料倉石灰石輸送系統,按輸送動力氣源分為壓縮空氣、60-80KPa高壓風(又分為單獨羅茨風機或利用鍋爐高壓流化風機)、熱一次風等系統。

可以根據用戶循環流化床鍋爐的具體情況和系統設計特點,如個各個風(一次、二次、高壓流化、播煤等風)的壓力流量、各風與爐膛接口的標高、數量等進行優化設計,定出最佳方案,給用戶提供更可靠、更實用、更經濟的石灰石(脫硫固化劑)粉存儲及輸送系統優化方案。

系統特點:系統由螺旋計量給料裝置、自控旋轉給料閥、壓力式噴射給料裝置、鼓風送風裝置以及管道分配器等組成。可以根據用戶現場的實際需要選擇不同的系統配置。采用針對循環流化床鍋爐脫硫專門研制的注料泵(或噴射泵),該設備安裝在位于鍋爐房(附近)外側的石灰石粉庫下,可根據鍋爐的運行工況,通過變頻電機實現無級調速控制,將石灰石粉定量、連續、均勻地一次送入鍋爐爐膛。

與常規間斷輸送相比,直接連續輸送系統具有以下優點:

(1)投資成本低:一級輸送,設備少,耗氣小,投資降低,便于優化布置;

(2)可靠性高: 由于設備減少,系統出故障的幾率減小,維護量小;

(3)給料均勻、連續、提高了輸送可靠性;

(4)系統出力調節方便、調節范圍大: 通過稱重模塊可清楚知道系統出力,通過變頻電機無級調速,調整系統出力;

3 對單級料倉連續石灰石輸送系統的優化設計與改進

單級料倉連續輸送石灰石系統雖較兩級料倉石灰石輸送系統有所簡化,投資較省,但氣源和發送方式的選擇性較大,還需在提高系統可靠性進一步優化設計。可以根據用戶循環流化床鍋爐的具體情況和系統設計特點,如個各個風(一次、二次、高壓流化、播煤等風)的壓力流量、各風與爐膛接口的標高、數量等進行優化設計,定出最佳方案,給用戶提供更可靠、更實用、更經濟的石灰石(脫硫固化劑)粉存儲及輸送系統和脫硫優化方案。

3.1設計改進特點

(1)料倉:在料倉內壁上增加設計高壓熱風氣化板。

(2)螺旋計量給料裝置(自控旋轉給料閥):增加防漏風措施。

(3)噴射式供料器:在管道正壓運行時能維持吸料口微負壓。

(4)高壓風裝置:根據現場的實際情況選高壓羅茨風機(或空壓機)。設計風加熱裝置以確保整個系統能用熱風吹掃。

(5) 防凍設計:對粉倉、設備、管道都設計保溫層。石灰石粉倉系統的電加熱器能保證在氣候極端潮濕的情況下,脫硫劑粉不發生結塊,以防止堵料。

由于石灰石粉比較細、且易受潮結塊,所以要求粉倉嚴密;又由于粉倉嚴密,當粉倉靜壓低、給粉機靜壓高時,石灰石粉會倒灌,所以粉倉的設計按用熱風維持正壓運行。

3.2輸送動力氣源的優化選擇方案

輸送動力氣源可以選擇:壓縮空氣、單獨羅茨風機60-80KPa高壓風、利用CFB鍋爐高壓流化風、利用CFB鍋爐熱一次風。在輸送動力氣源的選擇上首先要盡量利用電廠現有的資源,看看電廠CFB鍋爐的哪些風富裕量比較大,然后合理選擇。利用CFB鍋爐高壓流化風和熱一次風是最經濟的方案。使用熱一次風作為輸送動力氣源的前提是在約15米層設置發送料裝置同時采用無中間倉的發送系統。

3.3發送料裝置標高的優化選擇方案

單級料倉脫硫固化劑輸送系統按噴射給料機的標高不同分為0米層發送單級料倉脫硫固化劑輸送系統和15米層發送單級料倉脫硫固化劑輸送系統。在15米層設置發送脫硫固化劑裝置使粉倉的高度提升,需同時采用無中間倉的發送系統才能降低這個高度,然后便于利用CFB鍋爐高壓流化風或熱一次風作為輸送動力氣源,總體上避免系統復雜化,降低工程造價。

在0米層設置單級發送裝置,若采用無中間倉的發送系統則發送裝置的實際設置標高約提升到5米料,同時盡力將粉倉布置在CFB鍋爐房附近,就可避免使用壓縮空氣輸送而采用單獨羅茨風機60-80KPa高壓風或利用CFB鍋爐高壓流化風作為輸送動力氣源。總體上避免系統復雜化,提高了可靠性,還可降低工程造價。

3.4發送料裝置的優化選擇方案

發送料裝置目前有多種形式:倉泵、噴射器、三通式混合器、強力噴射泵、料封泵、倉螺體等。

不外呼通過氣體的高速射流造成低氣壓腔體抽吸自由下落的脫硫固化劑粉末,形成氣固兩相流。氣灰比:~1:3.5。

3.5 中間收料給料小倉的優化選擇方案

按有無中間倉來劃分發送料系統則有三中:具有一個中間倉的發送料系統、具有兩個中間倉(收料給料倉)的發送系統、沒有中間倉的發送系統。究竟哪一種更可靠、更實用,這與發送料裝置的選型、倉料干燥方式及輸送動力氣源的優化選擇有關,需綜合考慮,才能確定出一種更可靠、更經濟實用的方案。沒有中間倉的發送系統當然是最簡單的系統,但要在最可靠性上充分考慮采取有效措施,主要是合理解決倉料干燥方式和料倉的背壓問題。

3.6 石灰石粉與鍋爐接口的優化選擇方案

脫硫固化劑與鍋爐的接口即脫硫固化劑氣固兩相流噴入CFB鍋爐的位置,這對脫硫效果也有一定影響。國內CFB鍋爐脫硫固化劑與鍋爐的接口方式主要有:在爐墻下部上專門開孔、在回料斜腿上部開孔噴入循環灰內部、在上下二次風管彎頭處接口噴向二次風口、在落煤管處充當播煤風隨煤噴入爐膛。不同制造廠的不同容量的CFB鍋爐上述各個接口的標高都不僅相同,到底哪個接口方式才能最有效地提高脫硫效果,不能一概而論。總之要使脫硫固化劑同時從不同標高進入CFB鍋爐爐堂,使脫硫固化劑粉彌漫在整個爐堂空間最充分地煅燒和與SO2接觸反應。

?? 要考慮CFB鍋爐背壓對脫硫固化劑輸送系統的影響,在接口處設計成三通式負壓吸入口。

3.7 石灰石粉倉內防潮的優化選擇方案

?? 脫硫固化劑粉倉內的防潮問題現在是簡單的采用密閉的辦法,出現了粉倉內背壓波動甚至為負的情況,影響到脫硫固化劑粉的可靠輸送。采用粉倉密閉的辦法導致了中間倉(收料給料倉)的出現,使系統和控制更加復雜,操作和維護量加大。優化選擇的解決辦法是粉倉的設計按用熱風維持正壓運行。

3.8 脫硫固化劑的優化選擇方案

脫硫固化劑的優化選擇主要是兼顧脫硫效率高和灰渣綜合利用好兩個方面。

一般情況下電廠大多選擇石灰石作為脫硫固化劑是基于其來源廣泛、價格低廉且脫硫效率較高。也可以因地置宜地選擇石灰、氧化鋅、電石渣等作為脫硫固化劑。需要指出的是粒徑在0.2mm以下的細粉狀的物質如消石灰不能作為CFB鍋爐的脫硫固化劑。不同的脫硫固化劑產生的硫酸鹽性能有所不同,影響到灰渣的綜合利用。一種少量的脫硫添加劑可以改變灰渣的的品質,可以保證灰渣的有效綜合利用。這種服務已經社會化。

電子發燒友App

電子發燒友App

評論