InGaAs單光子探測器已廣泛應用于激光三維成像、長距離高速數字通訊、自由空間光通信和量子通訊等。針對單元、線列和小面陣器件,已發展出同軸封裝、蝶形封裝、插針網格陣列封裝等多種封裝形式。

據麥姆斯咨詢報道,上海理工大學和中國科學院上海技術物理研究所的研究人員組成的團隊在《激光與光電子學進展》期刊上發表了以“InGaAs單光子探測器封裝技術進展”為主題的文章,探討了溫度對InGaAs單光子器件性能的影響及組件溫控方法,系統比較分析了針對光學元件如微透鏡、透鏡、光纖等與芯片的高精度耦合方法,針對高頻信號輸出,總結了引線類型、布線方式、封裝結構設計等問題,展望了InGaAs單光子探測器的發展趨勢。

InGaAs單光子探測器面陣規模進展及常見封裝形式

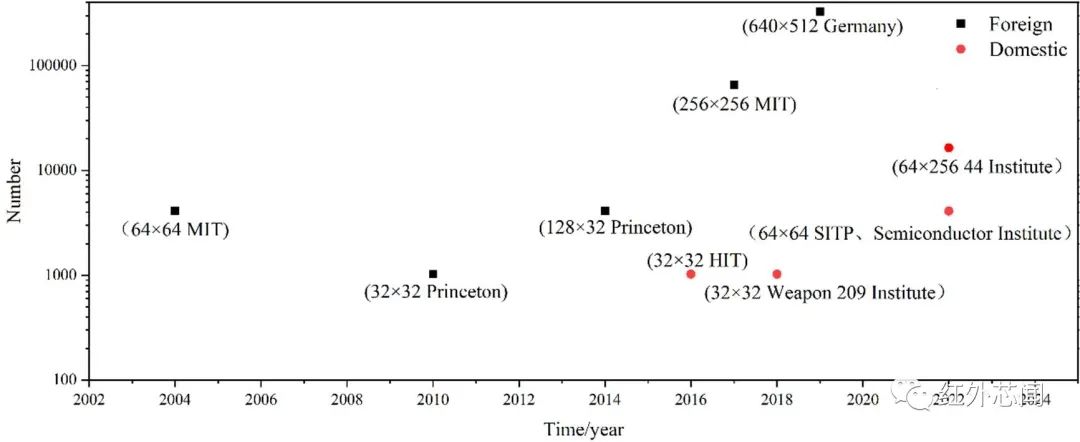

美國麻省理工大學的林肯實驗室是最早從事InGaAs單光子探測器設計與封裝工作,目前也一直處于行業領先地位。從最初的4 × 4、32 × 32、64 × 64等到近些年的256 × 256面陣,其芯片設計能力從小規模陣列逐步發展到中大規模陣列。美國的Princeton Lightwave公司該項工作也進行了深入研究,2010年該公司將32 × 32面陣,像素間距100微米的單光子靈敏度蓋革模式APD(Avalanche Photodiode)陣列應用在了三維LADAR(Laser Radar)成像系統上;2014年為了進一步滿足三維LADAR成像系統應用的要求,他們開發出了128 × 32的Gm-APD(Geiger-mode Avalanche Photodiode)陣列,實現了100%像素常規可操作性和性能的均衡性。2019年,德國的弗勞恩霍夫應用固體物理研究所開發了640 × 512的InGaAs APD焦平面陣列,其像素間距為15微米,并將其應用于SWIR(Shortwave Infrared)相機中。其他國外機構,如美國的JDS Uniphase,加拿大的Excelatas(原Perkinelmer)和日本的Hamamatsu Photonics等均進行了研究并開發出了較成熟產品。

圖1 國內外InGaAs單光子探測器面陣規模主要進展

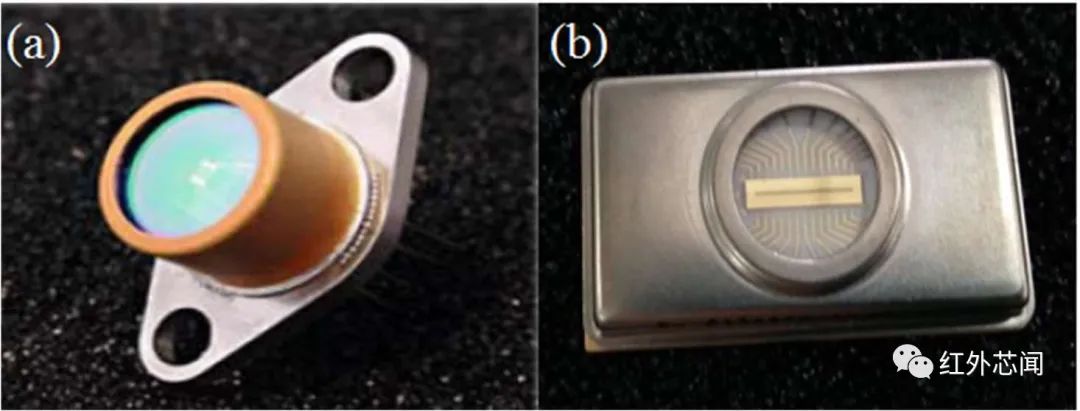

InGaAs單光子探測器相應的封裝形式主要有同軸封裝、雙列直插封裝、插針網格陣列封裝和蝶形封裝等多種封裝形式。圖2是一些產品的典型封裝形式,其中(a)和(b)為Princeton公司的APD產品;(c)為2009年麻省理工實驗室為驗證封裝可靠性使用的128 x 32 APD陣列產品。

圖2 InGaAs單光子探測器的典型封裝形式:(a)同軸封裝;(b)雙列直插封裝;(c)插針網格陣列封裝

2016年,哈爾濱工業大學(Harbin Institute of Technology, HIT)在32 × 32 InGaAs Gm-APD的基礎上研制了一套激光成像實驗平臺,實現了外場激光的主動成像功能。2018年,西南技術物理研究所(兵器209所)成功研制了64 × 64 Si SPAD(Single-photon Avalanche Diodes)和32 × 32 InGaAs SPAD及更大陣列規模的SPAD器件,并應用到無人駕駛激光雷達、激光測距和量子通信等領域。2022年,中國科學院半導體研究所(半導體所)研制了用于1550 nm波長三維成像激光雷達系統的64 × 64 InGaAs/InP單光子雪崩二極管陣列,像素間距分別為25微米和150微米,在1550 nm波長處有著25.72%的高單光子探測效率。2022年,中國電子科技集團公司第四十四研究所(44所)基于64 × 64和64 × 256的InGaAs APD焦平面陣列建立了理論分析模型和相應的成像設備,對單光子陣列成像進行了分析和實驗。2022年,上海技術物理研究所(Shanghai Institute of Technical Physics of the Chinese Academy of Sciences, SITP)基于64 × 64 Gm-APD開發了一款單光子3D成像激光雷達,其像素間距50微米,能夠在短采集時間內實現較高的成像效率。國內其他研究單位如昆明物理研究所等對InGaAs單光子探測器設計也有著深入研究。

封裝影響因素

溫度的影響

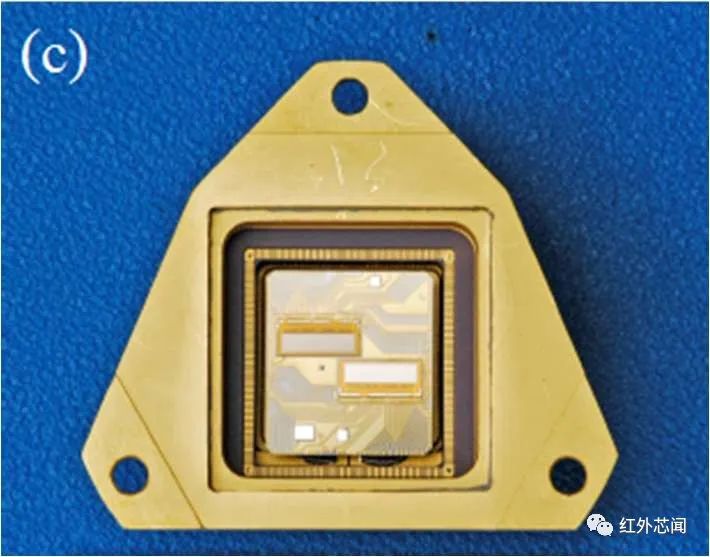

APD的電流增益與反偏置驅動電壓的大小和其溫度密切相關。溫度越高,過驅動電壓越大,電流增益越大,則感應靈敏度越高,但同時暗計數率也越高(暗計數率是指在特定的溫度下由暗電流觸發雪崩電流而形成一次計數的概率)。研究表明,對于InGaAs單光子探測器,降低溫度會導致器件的暗計數率顯著下降,其變化關系如圖3(a)所示。

敖天宏等通過探究溫度對InGaAs SPAD器件的影響,對器件進行了結構性的改進,研制出光敏面直徑70微米的InGaAs SPAD器件;并通過試驗測試了不同工作偏壓下SPAD器件暗計數率DCR和激活能的關系曲線,如圖3(b)所示。激活能越大,說明SPAD器件暗計數受溫度的影響越大。

圖3 APD暗電流測試曲線:(a)暗計數率隨溫度變化關系曲線;(b)InGaAs SPAD器件DCR與激活能關系圖

頻率的影響

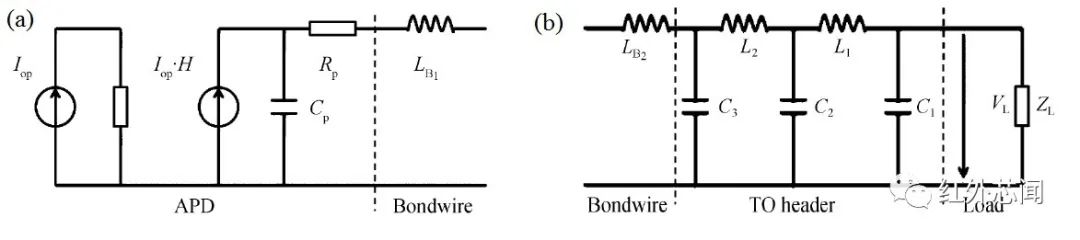

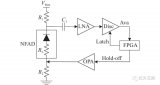

InGaAs單光子探測器往往在高頻下工作。由經典電磁場理論可知,當傳導的信號頻率高到一定程度時(一般高于677 MHz),導線以及分立元件必須用分布參數來進行設計。徐光輝基于同軸封裝管殼,分別建立了芯片和管座的等效電路模型,如圖4所示。圖中,電源IopH等效為APD芯片、Rp和Cp分別是串聯電阻和并聯電容、LB1和LB2是金絲電感,電容和電感的組合等效為管座。

圖4 芯片和管座的等效電路模型:(a)芯片等效電路;(b)TO管座等效電路

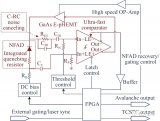

減短金絲長度會減小金絲電感,在高頻工作時金絲不能太長,但也存在一個最佳值,需與APD芯片和管座匹配。當傳輸速率受限于金絲時,輸出端可用高頻傳輸線來取代鍵合金絲完成引線互連。作為高頻傳輸線,衡量它的性能指標主要有以下因素:電磁效應、串擾、傳輸速率、阻抗容忍控制、損耗和頻率帶寬等。其封裝實現形式主要有微帶線、多層陶瓷互連、共面波導結構、同軸連接器等。較長的引線會引入外界電磁干擾,分布電感和引線的長度會導致較大的淬滅延遲,使得難于消除尖峰脈沖噪聲。劉俊良等設計了主動淬滅專用的集成式制冷封裝,內含兩級TEC,安裝有平衡電容等元件的電路板與SPAD一起被封裝在管殼中。該構造使SPAD線路和平衡電容共享相似的電磁環境和分布參數,二者產生的噪聲較為容易消除。

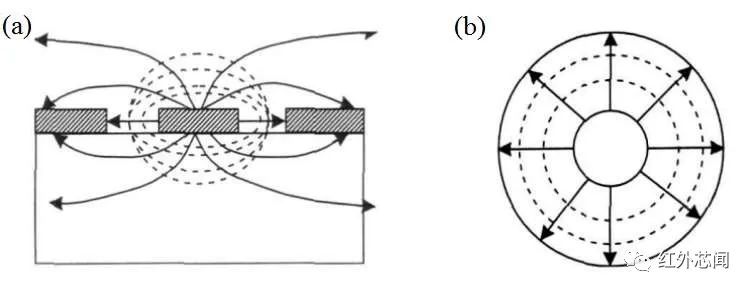

在10 Git/s或者更高的傳輸系統中,一般會采用共面波導和同軸連接器的方案。圖6為共面波導和同軸線場分布,可以看出,共面波導和同軸連接器的電磁場分布很相似,可以很好解決兩者在過渡電磁場中的不連貫現象。

圖6 共面波導和同軸電磁場分布:(a)共面波導場分布;(b)同軸線場分布

封裝關鍵技術

TEC(Thermoelectric cooler)封裝設計

在InGaAs單光子探測器工作過程中,目前普遍采用2~4級熱電制冷器進行制冷。半導體熱電制冷器為全固態結構,體積小、成本低、無噪音和長壽命等特點,在小溫差制冷的使用狀況下有著巨大的優勢。前已述及,降低溫度能降低熱噪聲,但要同時得到高靈敏度、高響應度和高響應速度,則要求控制于一個最佳工作溫度并保持精確穩定。在封裝設計時,需重點考慮以下三個方面:(1)TEC的選擇、(2)封裝環境、(3)溫控。

集成光學元件的封裝

在InGaAs單光子探測器封裝過程中,提高光耦合效率和降低背景輻射是比較關心的問題。受單光子器件制作工藝的限制,特別是對于面陣型器件,焦平面芯片的占空比很低,采用微透鏡在器件焦平面芯片近表面耦合是比較有效的措施。Princeton Lightwave公司在響應波長為1.06微米的 InP/InGaAs(P)單光子探測器(其焦平面規模為32 × 32,像元中心距100微米,像元直徑34微米)上采用微透鏡以后,其填充因子從9%提高到75%。

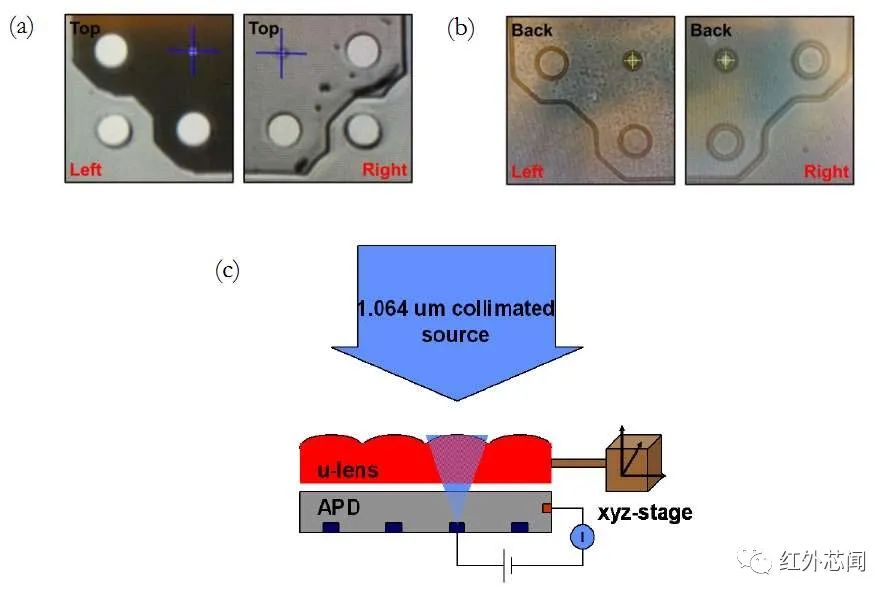

為了實現微透鏡和探測器芯片準確對齊,Chang-Mo Kang和Simone Bianconi等在微透鏡和芯片上制作了對準鍵(圖7(a)中直徑2微米的圓),利用圖7中(a)和(b)顯微鏡圖像中的十字對準標記進行對準鍵的校準對位。結果表明,當十字標識的左邊緣和右邊緣都在圓形對準鍵的中心時,整個探測器芯片上就實現了精準的對齊。

麻省理工學院林肯實驗室的研究團隊認為,當APD探測器光敏元為10微米時,需要能夠實現的對中精度≤1微米。為此,他們研制了一個利用器件結構識別方向的對中實時反饋系統,如圖7(c)所示。單光子陣列規模為128 × 32,安裝在六自由度可調的裝置上,步進小于100 nm。

圖7 芯片與微透鏡對中方法:(a)微透鏡上對準鍵與十字標記圖像;(b)探測器上對準鍵與十字標記圖像;(c)芯片與微透鏡對中系統示意圖

InGaAs單光子探測器探測信號非常微弱,為提高探測效率,降低其背景光的影響非常關鍵。主要有三種方法:時間分辨法,空間分辨法和光譜分光法。

光纖耦合封裝

InGaAs單光子探測器與光纖的耦合是目前其應用的主要形式,能夠實現長線列封裝應用需求,而且光纖直徑小,可以有效降低空間光背景輻射。

封裝對準工藝中,光纖與芯片之間耦合對準的方法主要有兩類,一類是有源對準,另一類是無源對準。

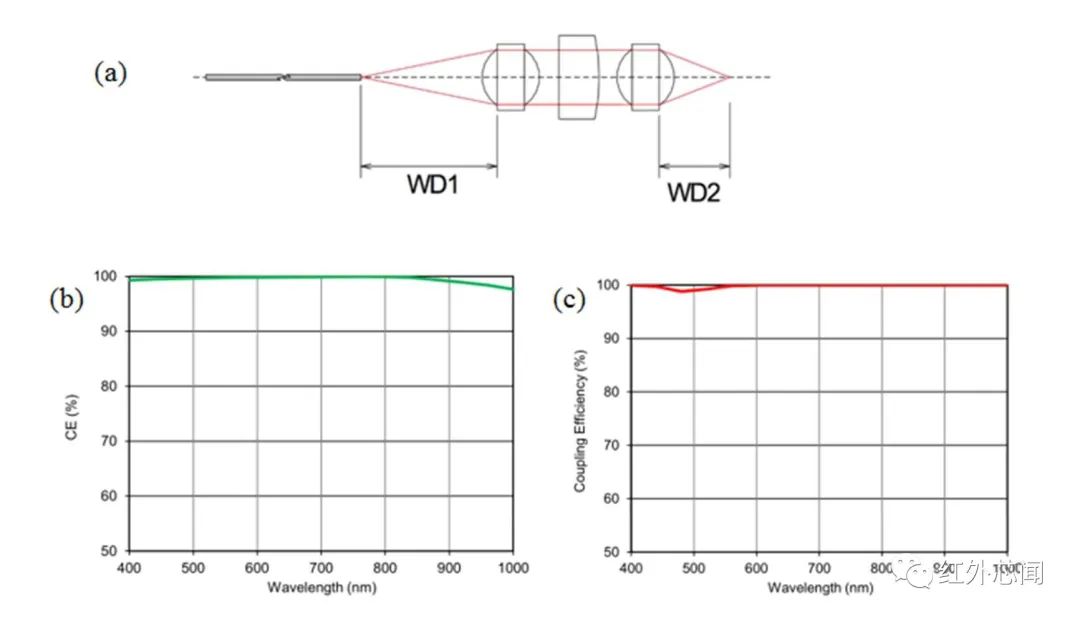

有源對準是在有光信號的情況下進行光纖的實時對準,利用高精度位移平臺進行偏差調整,這種方法耦合效率較高。例如圖8,GLEBOV A L等設計的一套光學系統對準系統,可以通過調整圖中所示的WD1和WD2、選擇不同的波長以及透鏡的替換,來實現將不同的光纖與不同的二極管有源區域的對準耦合。在該系統中,在不考慮菲涅耳反射和散射損耗的情況下,對于450 nm-900 nm波長范圍內的105 μm/0.22 NA MMF(Multi-Mode Fiber)與100微米直徑有源區的耦合和SMF28(Single Mode Fiber)與25微米直徑有源區的耦合,其理論耦合效率保持在90%以上。

圖8 光學系統示意圖及其耦合效率曲線。(a)光學系統示意圖;(b)105 μm/0.22 NA MMF與100微米直徑有源區的耦合效率曲線;(c)SMF28與25微米直徑有源區的耦合效率曲線

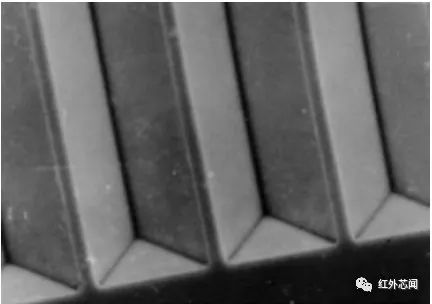

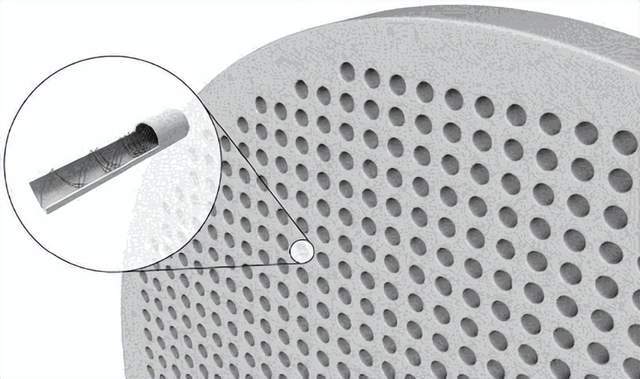

無源對準是在無光信號情況下,封裝時通過對準標記或者限位槽來完成對準耦合。對于一維光纖陣列,光纖限位通常使用V形槽,而二維限位結構則可采用微孔陣列,其制作材料可以是Si、金屬、陶瓷、玻璃等。圖9為典型的V形槽限位結構。

圖9?V形槽限位結構

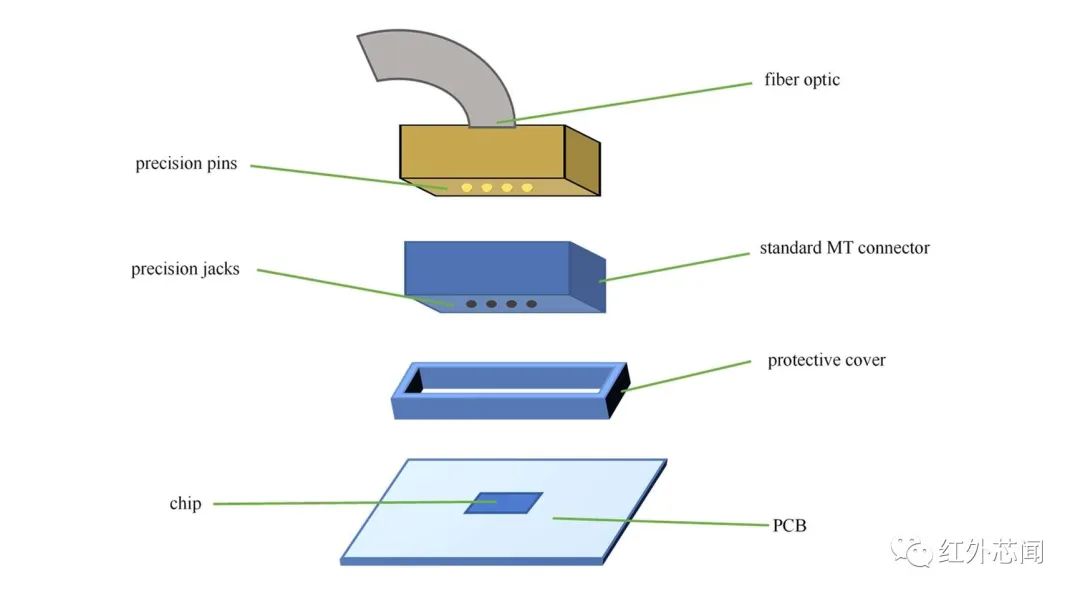

無源對準可以依靠精密的加工技術來達到高耦合效率。唐君等人設計了一套用于無源耦合的組件,包含標準光纖接頭和精確定位插針等組件,如圖10所示。在倒裝焊設備的幫助下,帶有精密插孔的標準MT接頭可與芯片陣列精密對準,對準精度可達0.1微米。將兩者用護托臨時固定后,再對接有著精密插針的光纖陣列與標準MT接頭。對接完成后拆除護托,進行金絲壓焊等。由于標準MT接頭上的插孔與定位插針是精確配合的,最終此方式的平均耦合效率在80%以上,且各個單元的耦合效率具有良好的一致性。

圖10 無源耦合示意圖

按耦合方式,光纖與芯片之間的對準方法也可以分為兩類,即直接耦合與間接耦合。

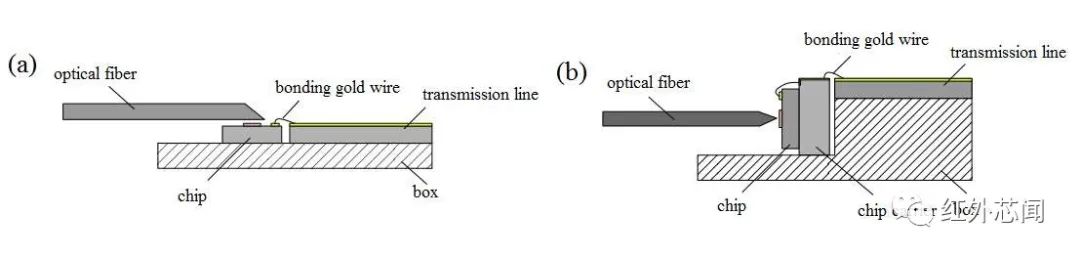

直接耦合時中間無聚焦透鏡等元件,結構簡單且規模不受限制。直接耦合有兩種探測器芯片的貼裝方法:臥式耦合和立式耦合,這兩種方法都是為了減小鍵合金絲的跨距從而減少級聯次數,進而盡量減少射頻損耗和波動,如圖11所示。

圖11 探測器芯片貼裝方案:(a)臥式耦合;(b)立式耦

間接耦合通常采用微光學元件來提高耦合效率。用于耦合的微光學元件包括透鏡光纖、自聚焦透鏡、球透鏡、圓柱透鏡和非球面透鏡等。

針對光纖耦合型單光子探測器的氣密性封裝,直接耦合可采用光纖金屬化,將光纖與金屬管先進行氣密性焊接;而間接耦合則可采用光窗式耦合,即采用光窗密封后再與光纖耦合。

總結與展望

本文主要介紹了InGaAs單光子探測器面陣規模進展和常見封裝形式、封裝的主要影響因素和封裝的關鍵技術。溫度與探測器的電流增益和感應靈敏度息息相關;探測器的高信號傳導頻率要求其導線和分立元件必須用分布參數來進行設計;TEC封裝設計、微透鏡與芯片的高精度耦合以及探測器與光纖的耦合是降低熱噪聲、提高響應度和光耦合效率的關鍵。InGaAs單光子探測器具有廣闊的應用前景,目前國外已向512 × 512以上規模發展,國內則主要集中在單元探測器、線列或小面陣探測器,相應的封裝結構設計尚未完全系統化。近紅外單光子探測器封裝時需綜合考慮芯片低溫工作性能、封裝系統溫度均勻性、抗干擾、抗背景輻射和光纖耦合精準度等一系列問題,仍有待深入研究。

審核編輯:劉清

電子發燒友App

電子發燒友App

評論