摘要:基于機械振動理論和控制理論,以TMS320F2407為核心處理器建立了一種數字式主動振動控制系統。設計了該系統硬件電路,并用軟件實現了控制策略。實驗表明,該系統有效地解決了主動振動控制的實時性問題,并使系統具有較強的適應性,隔振效能大大提高。

主動振動控制具有隔振率高、適應性強、可抗強沖擊振動等優點,可使關鍵設備在惡劣沖擊振動環境下可靠工作。但是,主動振動控制系統對相位要求較為嚴格,要求系統具有極強的實時性,否則由于相位滯后,控制效果將會受到嚴重影響。因而在數字式主動振動控制系統中,通常在單片機難以達到實時性要求,本文采用高速DSP器件解決控制的實時性問題。

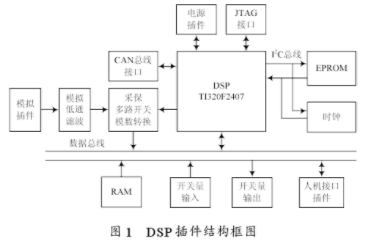

TMS320LF2407是TI公司專為實時控制而設計的高性能16位定點DSP器件,指令周期為33ns,其內部集成了前端采樣A/D轉換器和后端PWM輸出硬件,在滿足系統實時性要求的同時可簡化硬件電路設計。本文在總線模擬主動控制系統設計作經驗的基礎上,設計了以TMS320F2407為核心的數字式主動振動控制系統。

1 主動振動控制系統及其數學模型

1.1 控制系統工作原理

主動振動控制系統模型如圖1所示。隔振對象通過弱性體與基礎相連接,基礎振動(振幅為u)通過弱性體(剛度為k)傳遞到隔振對象上,引起隔振對象振動。傳感器置于二者之間檢測相對位移并輸入到控制器,控制器輸出的控制量經過功率驅后輸出到電磁作動器控制隔振對象的振動,同時控制器根據隔振對象的加速度反饋實時調節控制參數。

1.2 系統數字模型描述

根據主動振動控制系統工作原理建立的系統振動模型如式(1)所示。為使隔振對象加速度x最小,控制力f的計算式如式(2)所示。其中,u-x為基礎和隔振對象相對位移,可通過光電位移傳感器(PSD)測得。

mx+cx+kx=cu+ku+f (1)

f=c(x-u)+k(x-u) (2)

式中,m為隔振對象質量,x為隔振對象加速度,u為基礎加速度,k為隔振彈性體剛度,c為隔振系統阻尼。

系統作用力f由置于氣隙磁場中的載流線圈提供。當在線圈上施加電壓v時,其上的咯倫茲力f和施加電壓V如式(3)和式(4)所示。

f=bli (3)

v=ri-bl(u-x)+l'l (4)

式中,b為氣隙磁感應強度,l為線圈有效長度,I為線圈電流,r為線圈電阻,l'為線圈電感。

2 控制策略及控制器

2.1 控制策略

根據系統各部分數學模型可計算出控制電壓輸出,如式(5)所示。

v=(l'c/bl)s-[(l'k+rc)bl+bl]s-(rk/bl)s (5)

式中,s為相對位移u-x,s和s分別為相對位移的一次微分和二次微分。在實際應用中,上述控制參數并不能準確得出,而且有些參數如彈性體剛度、磁場強度等并不是恒定值。在控制過程中,先以估算值作為初始值,再以一定控制算法(自整定PID),根據加速度反饋,對控制參數進行實時校正。

2.2 控制系統的硬件結構

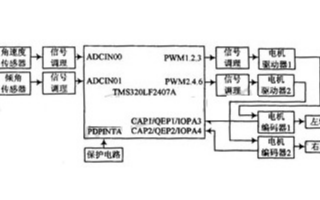

控制器硬件結構如圖2所示。位移傳感器(PSD)輸出信號經由信號處理電路、加速度傳感器輸出信號經由電荷放大器后,再分別通過TMS320F2407中的A/D轉換器輸入到DSP核心中。DSP核心根據加速度反饋修正控制參數,由位移輸入計算出控制量,進行PWM調制后送到PWM功率驅動部分,由功率驅動部分驅動電磁作動器進行振動控制。

2.2.1 DSP及存儲器

F2407中集成了32K字的FLASH EEPROM和1.5k字的RAM,由于控制算法的需要,本系統需擴充外部RAM。TMS320F2407片內的FLASH可用作程序存儲器,但在開發階段使用FLASH作為程序存儲極為不便,因為每一次程序的修改都需要對FLASH進行清除、擦除和編程操作,而且進行CCS調試時只能設置硬件斷點,故從調試的角度考慮,應擴充程序RAM。為了不增加系統復雜度,從擴充的數據RAM中分出一塊作為調試時的程序RAM。如圖3所示,CY7C1021為64K×16的SRAM,存取時間最小為10ns,故不需要插入等待周期,可保證系統全速運行。

在調試時,用跳線短接PS和與門輸入腳,在存儲映像文件中將CY7C1021前32K字設為數據RAM,后32K字設為程序RAM,可將程序實時下載到程序RAM中進行調試,避免了對FLASH的繁瑣操作。當開發完成時將VCC和與門短接,同時修改映像文件,將64K RAM全部用作數據存儲器,而將程序寫入內部FLASH中,系統即可脫離開發環境獨立運行。

2.2.2 傳感器處理電路及A/D變換

加速度傳感器和位移傳感器輸出需進行預處理后再進行A/D變換。前者輸出電荷信號,應用電荷放大器將其轉化為電壓信號,后者輸出微弱的電流信號(數個微安),進行前置放大及相關模擬處理后得到表示位移的模擬電壓信號,經過處理的此二路信號分別送入DSP片內A/D轉換器的1、2通道進行模/數變換。

圖4

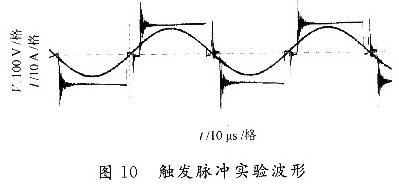

2.2.3 PWM調制及驅動

核心程序計算出控制量后進行PWM調制、功率驅動后輸出到作動器中。PWM調制在片內完成,而功率驅動則需依靠外加的驅動電路來完成。商品化的PWM驅動器體積大、價格昂貴,在此采用了瞬息萬變制的小功率PWM驅動器,其電路圖如圖4所示。IR2110完成初次驅動,將來自DSP的TTL電平轉化為12W電平輸出,推動由四個功率管IRF3710構成的H橋進行開關動作,H橋再驅動作動器施加控制力。

2.3 控制器軟件

2.3.1 控制算法

控制算法是整個系統的核心,要求較高的實時性和一定的自適應能力。算法由兩部分組成,如圖5所示,上半部分根據隔振對象相對位移輸入完成的控制量的計算,下半部分根據隔振對象加速度反饋完成控制參數的實時優化。算法先根據式(5)估算出各個系數的值,運用PID算法根據隔振對象加速度反饋輸入依次對各系數進行校正,得到最優控制參數。之后脫離PID算法,完全依靠式(5)計算輸出。當中環境發生變化,控制效果變差時,再重新調用PID校正參數。這樣既滿足了實時性的要求,又提高了適應能力。

2.3.2 中斷控制

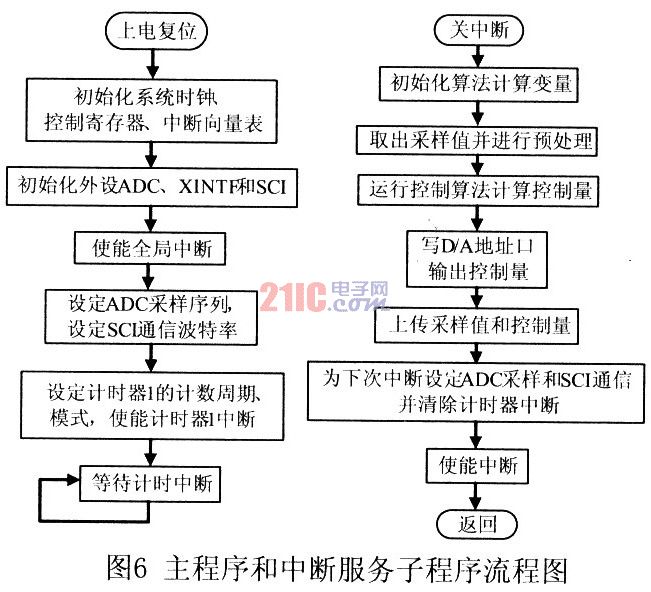

根據系統控制要求,A/D需定時采樣隔振對象加速度和相對位移信號,為提高效率,A/D轉換結果以中斷方式讀取。因此中斷控制包括定時器中斷控制和A/D轉換結束中斷控制。

TMS320F2407有二級中斷服務程序,分別為通用中斷服務程序GISR和特定中斷服務程序SISR。所有可屏蔽中斷分為六級(INT1-INT6),如圖6所示。中斷產生時,系統通過通用中斷向量表自動跳到該中斷所屬級PIVR的值,根據外設中斷向量表,使程序跳轉到中斷對應的SISR中。所以進行中斷處理需要二級中斷向量表(通用中斷向量表和外設中斷向量有)和二級中斷服務程序(GISR和SISR)。其中,通用中斷向量表必須映射到零地址開始的片內FLASH程序存儲空間中。

2.3.3 PWM及A/D轉換接口程序

PWM接口程序實現PWM初始化,控制輸出的PWM調制、載波頻率、死區寬度等參數的功能。A/D轉換接口程序包括A/D轉換初始化、轉換的通道選擇、定時啟動和數據讀取等部分。

3 實驗測試

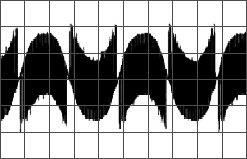

根據課題的要求,對5Hz~2kHz范圍內的信號進行控制。按照采樣定理的規定,采樣頻率應大于4kHz,為精確控制,將系統采樣頻率擴大到原來的2.5倍,達到10kHz,即系統A/D轉換、控制算法、PWM調制均要求在100μs以內完成。TMS320F2407內置A/D轉換器最小轉換周期可達到500ns(2MHz),PWM亦有較高響應速度,經過測試,A/D轉換器和PWM完全可以滿足要求。DSP工作在30MHz時鐘下時,速度為300MIPS,故控制算法要求不能超過3000條匯編指令,由于控制算法的簡化和去除了浮點運算,實際程序沒有超過2000條指令。

本設計解決了主動振動控制系統的實時性問題,提高了系統適應性,簡化了電路結構,使得系統隔振率大幅提高。在5Hz-2kHz頻段內,對振動的隔振率達到6%以上。

電子發燒友App

電子發燒友App

評論