現在微機電系統已經遠遠超越了“機”和“電”的概念, 將處理熱、光、磁、化學、生物等結構和器件通過微電子工藝及其他一些微加工工藝制造在芯片上, 并通過與電路的集成甚至相互間的集成來構筑復雜微型系統.

1 引言

在過去的40多年里, 集成電路的集成度和性能一直在按照摩爾定律不斷地提高, 但CMOS晶體管的尺寸縮小終將遇到物理極限. 研究人員一方面在積極尋找新的替代器件和電路結構, 另一方面將目光投到整個系統的尺寸縮小和性能提高上. 傳統意義上的SoC (系統芯片), 輸入和輸出都是電信號, 只能解決信息技術中的信號處理部分, 無法直接實現對外部真實世界的信息獲取和對外部世界發生作用. 因此僅僅是一個較完善的微型電子系統而已, 并不是一個真正意義上具有完整功能的、獨立的微型系統.

1988年美國加州大學伯克利分校的Tai等成功地用微電子平面加工技術研制出了直徑僅有100微米左右硅微機械馬達, 使人們看到了將可動機械結構與電路集成在一個芯片內, 構成完整的微型機電系統的可能. 微機電系統——MEMS (micro electro mechanical systems)的概念應運而生, 并迅速成為國際上研究的熱點. 1993 年, 美國ADI公司采用該技術地將微型可動結構與大規模電路集成在單芯片內, 形成用于汽車防撞氣囊控制的微型加速度計, MEMS 技術的特點和優勢真正地體現了出來.

現在微機電系統已經遠遠超越了“機”和“電”的概念, 將處理熱、光、磁、化學、生物等結構和器件通過微電子工藝及其他一些微加工工藝制造在芯片上, 并通過與電路的集成甚至相互間的集成來構筑復雜微型系統. 所以, 更準確地說, 今天的MEMS包括感知外界信息(力、熱、光、生、磁、化等)的傳感器和控制外界信息的執行器, 以及進行信號處理和控制的電路.

當微機電系統的特征尺寸縮小到100納米以下時, 又被稱為納機電系統(NEMS, nano electro mechanical system). 由于尺寸更小及納米結構所導致的新效應, NEMS 器件可以提供很多MEMS器件所不能提供的特性和功能, 例如超高頻率、低能耗、高靈敏度、對表面質量和吸附性前所未有的控制能力等. 以NEMS諧振器為例, 與MEMS諧振器相比, NEMS諧振器利用了納米核心結構的尺度效應使器件性能獲得了顯著提升, 通過諧振結構的等比例縮小, 器件頻率顯著提高, 甚至可以達到GHz, 因此可以組成高頻電路里的振蕩器和濾波器. 納米懸臂梁其質量可以小至10?18g, 以其為敏感單元的質量傳感器已能檢測綁定在結構上的DNA分子, 甚至還能檢測到少量原子的影響. 為了論述方便, 在下文中, 除了特殊說明, 我們將用微機電系統(MEMS)來泛指微納機電系統(MEMS/NEMS).

經過20多年的發展, 國際上MEMS已全面走向應用, 年銷售額達到100多億美元, 大量的MEMS器件被用在智能手機、游戲機和汽車等方面, 已成為我們日常生活的一部分. 由于MEMS是在CMOS IC的基礎上發展而來的, 所以人們習慣性地用IC的思維考慮MEMS的問題. 很多年來人們一直在尋求象IC中的CPU和存儲器一樣的Killer Application, 產生一個新的飛躍, 甚至帶來比IC 更大的市場. 然而, 這一目標至今尚未實現, 而且也沒有一個公認的未來的可能器件或系統躍入人們的視野. 壓力傳感器、加速度計、陀螺、微麥克風、FBAR等MEMS器件雖然銷售量都早已過億, 但由于其自身價格都不高, 都無法擔任起這一使命, MEMS的整體市場遠無法與IC相比擬. 然而, 從這一尋找過程當中, 人們也意識到, MEMS 的多樣性和滲透性正是它區別于IC的鮮明特性. MEMS已經進入到各個領域和行業, 并且在不同程度上改變著其現狀和發展走勢. 與其說這些器件和系統是MEMS產品, 不如說它們是所在領域和行業的新一代產品. MEMS 研究的情況也是如此, 最初的MEMS器件研究往往是以微電子或機械背景的人為主體, 與相關的研究者合作進行; 而近年來, 隨著MEMS技術日益成熟, MEMS技術已經成為強有力的研究工具. 不同領域的研究者根據自己的需要和想法, 利用MEMS技術研發所需的新型器件和系統. 事實上, 這恰恰說明了MEMS的強大生命力和光明的發展前景. 它不會由于加工技術和一些器件的成熟而失去研究上的發展動力, 而是會隨著其他領域的不停發展而繼續前進.

MEMS的這一特點也決定了其研究上的百花齊放, 因此很難對其發展前沿進行概述. 本文將根據本專輯的主題, 立足于微納機電系統與集成電路的交叉, 選擇具有代表性的幾個發展前沿——MEMS與CMOS IC的集成、NEMS器件在IC 中的應用以及生物醫療應用的柔性MEMS芯片進行討論.

2 MEMS與CMOS IC的集成

與CMOS IC集成化一直是MEMS研究領域中的熱點問題, 實現電路與結構的完全集成可以提高微機械器件的性能, 降低加工、封裝的成本, 因此具有非常重要的實用價值. 因此, MEMS與CMOS IC集成化在學術和產業化方面的研究腳步一天也沒用停止過. 然而, 雖然MEMS是在IC的基礎上發展起來的, 但二者的集成卻充滿了挑戰. 首先, 在技術層面上, MEMS的三維可動結構需要用特殊的工藝技術或工藝步驟實現, 電子器件與機械結構的性能需要不同的工藝處理進行優化, 這些加工方法或工藝步驟不可避免地存在不兼容或沖突的地方. 例如對于表面犧牲層工藝, 工藝之間的溫度兼容性問題: 形成和優化微機械結構的LPCVD多晶硅和退火等高溫工藝會對電子器件的金屬、電阻和聚合物等產生不利影響; 反過來, 任何在可動微加工形成之后的工藝都可能對這些結構造成嚴重的破壞. 其次, 在產業化層面上, 集成化是否真的可以降低成本, 提高產品的競爭力一直存在爭議. 將IC與MEMS加工在同一個芯片上, 固然可以減小芯片的總面積, 節省一次封裝, 但這些所帶來的成本優勢卻可能被以下的負面效應所抵消:

1) 通常來說, CMOS的掩膜版數和加工步驟都遠多于MEMS工藝, 一個好的集成工藝可能只需要增加很少的光刻等工藝步驟就可以將MEMS集成在芯片上, 但這仍然會造成成品率的顯著下降. 這會使集成芯片的成品率低于兩片封裝式產品的成品率.

2) MEMS器件往往特征尺寸要求不高, 但所占用的面積卻遠大于IC的面積. 采用加工高昂的先進的IC生產線(如45 nm工藝) 去加工大面積MEMS器件顯然會提高單位面積的成本.

3) MEMS所涉及到的種類廣泛, 加工工藝也五花八門, 難以找到普適的集成解決方案. 每一個單步的工藝的改變都可能對整個工藝產生牽一發動全身的影響. 工藝開發成本高昂.

4) 從產品研發的角度來看, 兩片式方案可以分別設計和加工MEMS器件與處理電路, 甚至使用已有IC芯片, 而集成式方案則需要一起設計和加工. 后者的研發周期顯然要長, 成本也會更高.

5) 由于技術上的兼容性問題, 集成式芯片中的MEMS器件和IC在性能方面通常需要折衷考慮, 這會一定程度上抵消集成所帶來的性能優勢.

由于這些原因, 雖然集成化研究進行的如火如荼, 這么多年來市場上真正的單片集成芯片只有TI的DLP (數字光學處理器)、ADI的集成加速度計和陀螺、SiTime的集成化硅振蕩器, 以及一些集成壓阻壓力傳感器等少數產品. 多數的壓力傳感器、加速度計、陀螺、麥克風都仍然采用MEMS器件和處理電路分開方式. 國際上一直處于領先地位的純MEMS代工廠Silex Microsystems、Teledyne Dalsa和Tronics等也一直提供單獨的MEMS加工服務, 集成產品絕大多數由IDM 模式完成.

這種態勢隨著集成電路代工巨頭臺積電高調進入MEMS代工業而面臨巨大轉變, CMOS與IC集成加工可能會變成主流的MEMS產品加工方式. 臺積電最初決定從事MEMS代工是在2008年, 但得益于雄厚的技術與財力的基礎, 營收和排名都得到迅猛提高. 據著名咨詢公司IHS iSuppli分析報告, 2011年臺積電相關營業收入達到5300萬美元, 與2010年相比猛增201%, 超過純MEMS代工廠Silex Microsystems躍升為第一位. 雖然營收與其集成電路相比還很少, 但增長速度卻十分驚人. 由自身特點所決定, 臺積電進入MEMS代工業伊始就定位于MEMS與IC的兼容與集成加工, 并在行業內廣泛宣傳這次策略. 目前臺積電的主要代工對象涵蓋了3軸陀螺儀、加速度計、MEMS麥克風、壓力傳感器、片上實驗室和噴墨打印頭等眾多MEMS產品, 但其最主要的業務營收來自于InvenSense的陀螺儀和慣性測量單元(IMU) 以及模擬器件公司(ADI) 的麥克風, 這兩種器件均是以集成方式制造的. 另一知名集成電路代工企業聯電(UMC)也繼臺積電之后實現了CMOS MEMS的量產.

作為MEMS的主要產品之一, 硅麥克風的市場一直被樓氏(Knowles)所壟斷, 其產品采用兩片方式. 2011年8月博世收購了MEMS麥克風廠商Akustica, 大力推進單片集成式硅麥克風的研發與生產力度, 與ADI的集成麥克風一道, 向樓氏發起有力的挑戰.

由此可以看出, MEMS與IC集成的腳步在過去兩年內大大提速了, 相應的MEMS代工業也隨之迅速增長, 這為無晶圓廠(fabless)模式MEMS設計公司提供了前所未有的契機.

以下將簡述幾種典型的MEMS與IC集成工藝.

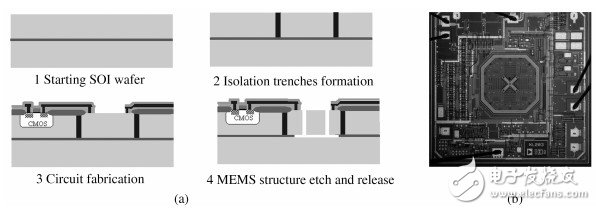

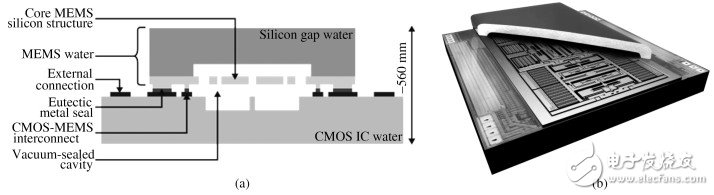

20世紀90年代初ADI公司開發出具有里程碑意義的集成加工工藝——iMEMS工藝, 該工藝將IC加工與MEMS加工交叉進行(hybrid-CMOS). 電路采用BiCMOS工藝制作, 用多晶硅制作機械結構, 電路和機械結構部分通過N+層來實現. 這種工藝雖然比較有利于工藝的優化, 但專門性很強, 不容易被標準化和被其他加工廠復制. 另外, 由于這種工藝采用的多晶硅結構層較薄(2um), 導致信號弱, 結構面積大. 從2004年開始, ADI 公司全面采用集成SOI MEMS工藝來代替iMEMS工藝進行慣性MEMS加工. 由于SOI MEMS工藝與表面工藝有很大的近似性, 因此它與CMOS的集成也具有獨特的優勢. 圖1(a)是該工藝方案的示意圖. CMOS電路和電路之間通過深槽回填進行隔離. 隔離槽填充通常采用LPCVD多晶硅, 要做CMOS電路的金屬化之前完成, 而最后的結構刻蝕和釋放在CMOS電路之后完成, 可以認為是hybrid-CMOS集成. 由于SOI材料中的硅層(40~100um)遠遠大于多晶硅層的厚度(2um), 因此器件的靈敏度增加, 芯片尺寸卻大大縮小. 同時, 由于簡化了工藝, 雖然材料上增加的費用, 但整體成本卻下降了. 圖1(b)顯示了用這種工藝加工出的集成雙軸加速計adxl311照片.

圖1 (a)集成SOI MEMS工藝示意圖和 (b)用該工藝加工出的雙軸加速計adxl311照片

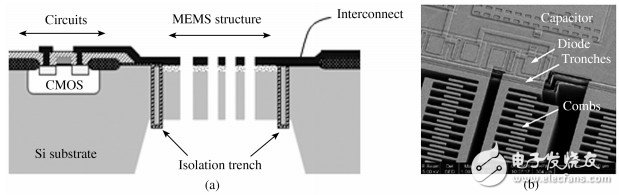

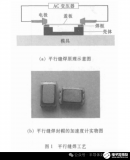

北京大學的閆桂珍等開發出了一種單片體硅加工工藝, 其剖面結構如圖2(a)所示, 從工藝到結構上都與集成SOI MEMS類似. 但該工藝采用的是普通硅片, 在成本上具有很大優勢, 結構厚度也比較靈活.

圖2 北京大學開發出的體硅單片集成技術

從加工成本和實用化考慮考慮, Post-CMOS——即在CMOS電路加工完成之后再進行MEMS加工是最優的方案, 這樣CMOS電路部分的加工可以在標準的集成電路代工廠完成, 最大限度地降低設計成本和提高成品率. 因此Post-CMOS技術一直是集成化研究的熱點.

加州大學伯克利分校開發出一種Post-CMOS技術, 采用多晶鍺硅(Poly-SixGe1?x)取代多晶硅作結構材料. 多晶鍺硅的生長溫度小于450℃, 因此可以用鋁來作互連材料實現Post-CMOS MEMS集成. 這種工藝可以把MEMS結構直接加工在CMOS器件的上方, 因此也可以有效地節省芯片面積. 比利時的IMEC 也投入了很大的精力開發這種技術, 采用PECVD代替LPCVD工藝生長多晶鍺硅, 從而進一步降低生長溫度, 提高淀積速率. 這種工藝已經開始被用于產業化.

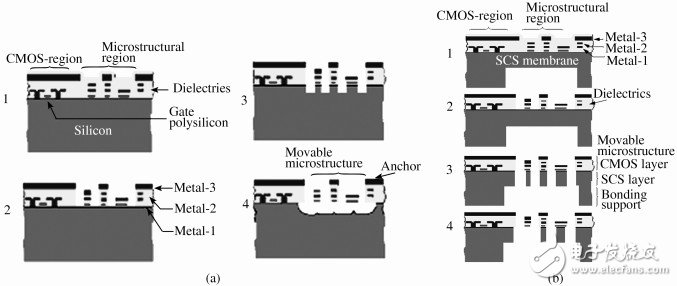

CMOS MEMS工藝是由美國卡耐基-梅隆大學開發的一種完全的Post CMOS集成工藝, 基本工藝流程如圖3(a)所示. 它采用CMOS電路中的互連金屬及金屬間的介質作為機械結構, 所以CMOS電路加工完成后只需幾步各向異性和各向同性的干法刻蝕就可以完成器件的加工. 這種工藝的一個特點是所有的工藝步驟都是單面加工, 所以可以很容易的移植到基于不同尺寸襯底的工藝線上, 可以增加選擇加工服務商的自由度. 這種工藝的主要缺點是機械結構的厚度有限, 而且有較大的殘余應力. 為了克服CMOS MEMS工藝中的問題, Xie等又開發了一種結合深刻蝕工藝的DRIE CMOS MEMS工藝, 如圖3(b)所示. 改進后的工藝利用單晶硅作為機械結構, 可以實現高深寬比結構, 提高器件的性能. 但由于它的電學隔離需要一步各向同性刻蝕, 對工藝的控制精度要求比較高, 而且部分結構仍需薄膜結構連接, 使器件性能受到一定的限制.

圖3 (a) CMOS MEMS工藝基本流程圖; (b)與體硅工藝結合的CMOS MEMS工藝

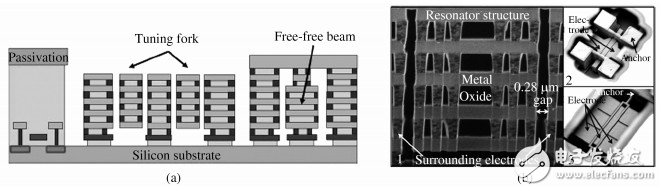

近年來, ***清華大學等研究機構, 依托臺積電的CMOS工藝, 在CMOS MEMS工藝方面進行了很多研究工作. Li等利用臺積電的0.18um 1P6M(一層多晶硅6層金屬) CMOS工藝成功實現了集成諧振器的加工, 性能顯著優于0.35um工藝加工結果. 圖4是結構的剖面圖和SEM照片采用90nm和40nm平臺進行CMOS MEMS加工的嘗試也已經開始. 隨著研究的成熟. CMOS MEMS有可能成為臺積電MEMS主打工藝之一, 非常值得關注.

圖4 (a) CMOS MEMS工藝實現的集成諧振器; (b)器件的SEM圖片

作為目前的的主要營收來源, 臺積電為InvenSense加工陀螺和IMU所采用的實際是一種混合集成工藝. 如圖5(a)所示, CMOS電路和MEMS結構分別加工在一個晶圓上. MEMS 所在的晶圓同時起到封帽的作用, CMOS在相應的區域刻蝕出一個腔體. 兩個圓片通過金硅共熔合金的方式實現鍵合, 形成陀螺所需的真空腔體, 同時實現圓片級封裝. 圖5(b)是三維結構示意圖. 該工藝在減小寄生效應和封裝尺寸的同時, 也減輕了前面說到的一些集成方面的缺點.

圖5 InvenSense集成工藝

值得一提的是, 中科院上海微系統所的Li等發明了一種單面集成的集成壓力傳感器工藝. 工藝選用(111)晶向硅片, 利用TMAH濕法腐蝕的晶向選擇性, 通過橫向腐蝕在硅片表面下面形成空腔, 再利用LPCVD多晶硅封閉空腔, 形成壓力傳感器結構. 這種方法通過單面工藝實現超小結構的壓力傳感器, 從而實現低成本加工. 該工藝與CMOS工藝兼容, 可以實現與IC的集成. 方法的一個美中不足是CMOS通常采用(100)襯底, 因此需要支持(111)襯底的雙極代工廠進行加工.

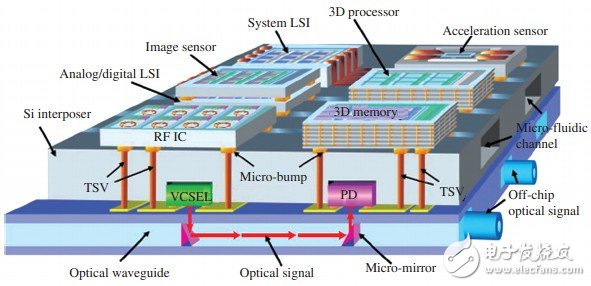

通過TSV (硅通孔) 技術實現CMOS、MEMS以及光電子電路等多種系統的三維混合集成也是近年來值得關注的熱點(圖6). 限于篇幅, 這里不做過多論述.

圖6 TSV技術實現CMOS、MEMS以及光電子電路三維混合集成示意圖

3 NEMS器件在IC 中的應用

近幾年, MEMS 與納米技術融合的步伐在加快. 一方面新的納米材料與納米加工技術越來越多地在MEMS技術中得到應用, 促進了微機電系統性能提高和新器件的涌現, 另一方面微納機電系統技術也提供了新的納米級三維加工手段, 催生了諸如NEMS繼電器、存儲器等新型的IC 器件. 這里主要論述后者.

在CMOS器件特征尺寸遵循摩爾定律按比例縮小的過程中, 面臨著諸多技術上和理論上的挑戰,其中之一是功率密度極限. 為了在晶體管密度增加的情況下保持功率密度不變, 需要降低電源電壓VDD以減小開態電流. 但事實上降低開態電流將延長操作延遲, 增加功耗. 解決這一問題的一個辦法是降低閾值電壓, 但這又會增加亞閾值漏電. 由于CMOS器件總是存在亞閾值漏電(亞閾值擺幅60mV/Decade), 這一矛盾是難以克服的. 解決這一矛盾的一個途徑是開發具有更陡峭亞閾值擺幅的新型電子器件如隧穿MOS、IMOSFETs、納米線MOSFET等, 而NEMS繼電器則提供了另一條可能的途徑.

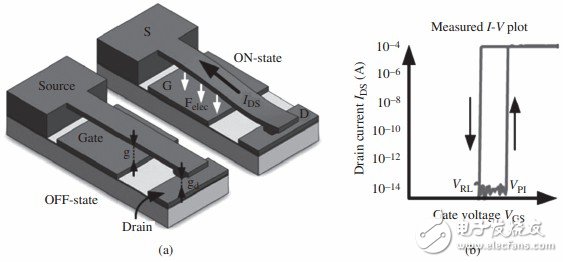

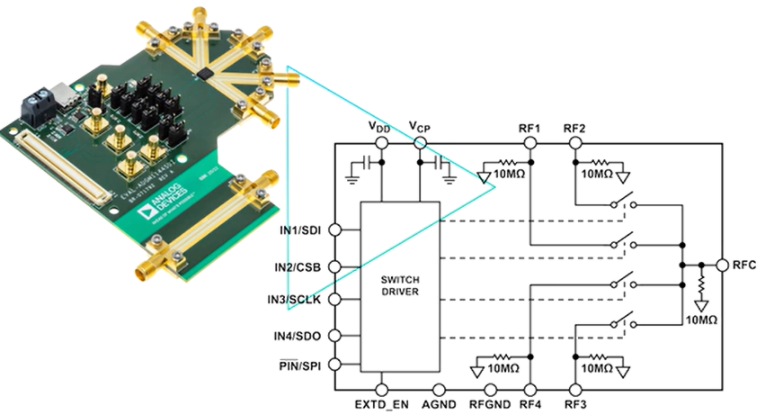

MEMS繼電器的工作原理如圖7所示. 這是一個三端微繼電器示意圖, 器件最核心的結構是一個帶有觸點的導電懸臂梁, 其下面有一個驅動電極(相當于MOSFET的柵極). 當驅動電極上不加電壓或電壓很小的時候, 懸臂梁自由端的觸點與下面的電極(相當于MOSFET的漏極) 之間存在空氣間隙, 在漏極與懸臂梁的固定端 (相當于MOSFET的源極) 之間沒有電流通過, 開關處于斷開狀態. 當柵極所加的電壓超過一定值之后 (吸合電壓, 相當于MOSFET的閾值電壓), 懸臂梁被靜電力下拉, 接觸點與下面的電極接觸, 源與漏被電學導通, 開關處于開啟狀態. 此時減小柵電壓, 當小于某一個值(要小于吸合電壓),懸臂梁由于機械恢復力向上彈起, 接觸點離開漏極, 回到斷開狀態. 與半導體MOS器件相比, MEMS繼電器在斷開狀態下, 由于觸點與漏極之間存在物理間隙, 幾乎不存在靜態亞閾值漏電; 在開啟狀態下, 接觸電阻和串聯電阻通常也遠小于MOS器件的導通電阻. 因此, MEMS 繼電器具有超高的開關電流比, 其功耗也很小. 當繼電器的特征尺寸在微米尺度時(即MEMS繼電器),其占用面積很大, 其驅動電壓很高(幾十伏甚至上百伏), 開關速度很慢(在微秒量級). 但當其特征尺寸(包括間隙)減小到納米尺寸時(即NEMS繼電器),其機械響應速度會大大提高, 開關速度可以到達到納秒量級, 驅動電壓也會顯著下降, 具備了成為電子器件單元的條件. 此外, 與MOS器件相比, NEMS繼電器對外界溫度、輻射和電磁場不敏感, 因此對于太空、國防等領域會有其特殊的價值. 采用NEMS繼電器代替CMOS器件構成邏輯計算單元, 進而實現大規模運算, 實際上是從電子計算方式向傳統機械計算方式的一種回歸.

圖7 MEMS繼電器的工作原理

妨礙NEMS繼電器在集成電路中實際應用的最大瓶頸問題是其接觸可靠性問題. 當器件尺寸按比例縮小的時候, 不僅電學量發生顯著變化, 各種力的對比關系也隨著尺寸發生顯著變化. 表面張力、毛細作用力、范德瓦爾斯力、分子間作用力等面積和間距相關的力與體積力相比在納米尺度下變得尤為顯著. 在MEMS器件中, 當兩個結構相互接觸的時候, 如果彈性回復力無法克服范德瓦爾斯力等結構間相互吸引的力, 就會產生所謂的粘附效應使器件失效. 對于NEMS繼電器, 這個問題變得更為顯著. 一方面, 在納米尺度范德瓦爾斯力等表面力與彈性力相比更處于優勢地位; 另一方面, 為了滿足低驅動電壓的要求, 又需要盡量減小懸臂梁的剛度, 進一步增大了粘附的風險. 接觸點失效是影響NENS繼電器可靠性另一大因素. 接觸點失效一直是MEMS繼電器應用的瓶頸問題, NEMS 繼電器由于點更小、接觸力更低、回復力更小而使問題變得更為嚴重. 文獻中所報道的用于IC的NEMS器件大多數是驗證概念, 解決尺寸和集成的問題, 很多器件甚至只能完成個位數的接觸操作. 近幾年可靠性問題得到了很高的重視, 也取得了一些突破性的進展, 但目前所報道的最高開關次數1010, 仍然與電路中實際應用的要求(>1016)相去甚遠.

NEMS繼電器應用所面臨的另一個重要問題是互連和封裝. 與CMOS集成電路一樣, 高密度納米級器件要想形成復雜的電路, 必須通過多層互連來實現, 有些集成電路的互連線甚至已經超過10層. 與CMOS器件不同, NEMS繼電器是三維可動結構, 其后續的淀積和刻蝕都無法輕易實現. 同時, 由于機械響應速度和接觸可靠性的要求, NEMS繼電器需要進行氣密性封裝.

盡管面臨上述諸多挑戰, 由于NEMS繼電器獨有的優點, 其研究仍然得到了廣泛的重視, 并取得了長足的進展. 這些研究中不但采用了納米光刻和刻蝕等先進納米加工工藝, 還有很多器件采用了碳納米管、石墨烯等新興材料. 以下將介紹幾種典型的器件.

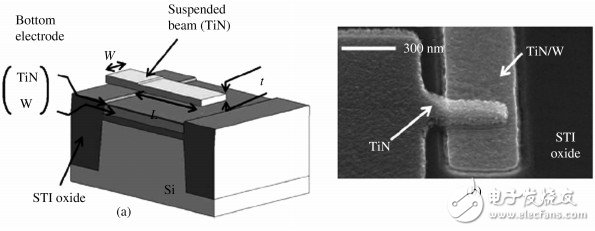

韓國的Jang等以TiN為結構材料, 用CMOS兼容的加工工藝, 研制出梁厚35nm,空氣間隙為15nm的NEMS繼電器, 其關態漏電流幾乎為0, 亞閾值擺幅小于3mV/Decade, 驅動電壓為20V左右, 在空氣中實現了幾百次的開關. 圖8(a)是這種繼電器的示意圖, (b)是SEM照片.

圖8 TiN NEMS繼電器

圖9是美國凱斯西儲大學的Lee在Science雜志上報道的用SiC材料制造的反相器示意圖和器件局部照片. 其最小結構尺寸為150nm,而最小間距為20nm. 其關態工作電流小于10 fA (測量儀器的噪聲值).這個器件最重要的特點是不僅可以在室溫下工作, 還可以在高達500℃的溫度下工作. 在室溫下開關次數達到210億次, 在500℃的溫度下也達到了20億次以上, 是目前報道的最高值.

圖9 用SiC材料制造的反相器示意圖

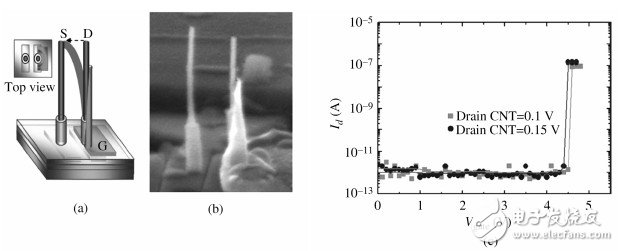

英國劍橋大學的Jang等用垂直生長的碳納米管作為結構材料, 用傾斜淀積和光刻實現碳納米管局部金屬化, 制備了如圖10(a)所示的垂直方向NEMS繼電器. 該器件的優點是驅動電壓比較低(<4.5 V, 見圖10(b)).

圖10 碳納米管垂直NEMS繼電器

和其他碳納米管器件類似, 用碳納米管加工NEMS繼電器的一個主要缺點是難以定位及形成圓片級加工. Hayamizu 等報道了一種在圓片級形成碳納米管薄膜, 進而加工器件的方法. 他們利用這種方法, 成功地在圓片上加工出NEMS繼電器陣列, 并取得了相對較好的一致性. 雖然其驅動電壓還比較高, 加工成品率也有待于提高, 但已經展現出進行大規模加工器件和電路的可能性.

石墨烯是近年來炙手可熱的一種納米材料, 也有很多研究者利用石墨烯良好的導電性和機械性能形成NEMS繼電器. 中科院物理所的張廣宇研究組利用多層石墨烯作為機械橋膜制備了NEMS繼電器. 其開關比為104, 開關壽命為500多次.

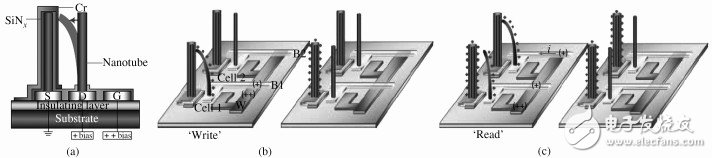

除了繼電器之外, 用NEMS技術也可以形成存儲器. 英國劍橋大學的Jang等發展了他們的碳納米管開關技術, 加工出基于開關電容的納米存儲器. 圖11(a)是器件結構示意圖. 器件的源和漏上各生長一根垂直的碳納米管, 其中源極的碳納米管上覆蓋氮化硅作為介質層, 再覆蓋Cr作為電極層. 源極接位線、漏極接字線. 如圖11(b)所示, 在存儲器的寫入過程, 在要寫入的單元1的位線上加正向偏壓, 漏極的碳納米管將由于靜電作用力與源極接觸, 當驅動偏壓時, 正電荷將保留在源極. 此時單元1被寫入“1”,而單元2保持為“0”. 如圖11(c)所示, 在讀的時候, 所有位線被施加與寫入電壓相同的偏壓. 單元1由于正電荷的相互排斥作用不能接觸, 因此沒有電流流過. 而單元2的碳納米管發生接觸, 產生電流, 實現存儲單元狀態的區分. 在讀出后, 需要對單元進行復位.

圖11 垂直碳納米管存儲器

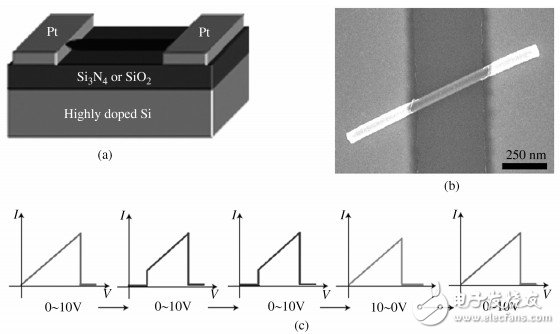

美國Rice大學的Li等研制出一種簡單的兩端NEMS存儲器件. 如圖12(a)和(b)所示, 該器件的核心部分是懸空的薄層石墨納米帶. 當在石墨納米帶兩端加載電壓掃描的時候, 會出現特殊的雙穩態現象. 如圖12(c)所示, 當電壓從0 V掃描到10 V的時候, 器件從低阻態跳變到高阻狀態. 再次從0 V掃描時, 則會呈現出高阻狀態, 向10 V掃描時會出現兩次跳變. 而從10 V向0 V方向掃描時, 器件則從高阻向低阻跳變. 利用這種現象可以實現雙穩態存儲器件, 并且實現1000次以上的讀—寫—擦除操作. 研究表明這種現象是由石墨納米帶內部微結構所形成的NEMS開關效應引起的. 具體現象和解釋請讀者自己參閱文獻.

圖12 兩端石墨納米帶存儲器件

4 生物醫療應用的柔性MEMS芯片

硅基集成電路一直在微電子領域占據絕對統治地位, 同樣, 硅基微加工由于成熟、加工能力強、能與電路集成而一直是MEMS主流加工工藝. 近年來, 以柔性的塑料和薄金屬作為襯底的柔性電子開始出現并逐漸興起. 柔性電子以其獨特的柔性/延展性以及高效、低成本制造工藝, 在柔性顯示器、有機發光二極管(OLED)、印刷RFID、薄膜太陽能電池板、電子紙、電子皮膚、人工肌肉等方面顯示出廣泛應用前景.

生物微機電系統(BioMEMS)近年來已經成為生命科學研究的有力工具, 并成為MEMS領域研究的前沿和熱點. 用于細胞操縱、DNA擴增檢測等的各種微結構不斷被開發出來, 極大地促進了生命科學研究在細胞、分子水平的進展. 對于很多可拋棄型或小批量生物MEMS器件, 硅基微加工技術的成本相對過高, 相關材料的生物兼容性、在液體環境中的長期可靠性仍有待解決, 硅材料的脆性和不透明性也影響了其使用范圍. 近年來生物MEMS工藝的熱點逐漸轉移到低成本、高生物兼容性的聚合物微加工上. 對于生物醫療應用的植入型器件和體表器件, 由于要與形狀復雜的器官或皮膚表面貼合并避免組織損傷, 柔性襯底顯示出其不可替代的優勢. 這種生物醫療應用的柔性芯片是微電子、MEMS、材料以及生物醫學等多種科學技術交叉的代表性產物.

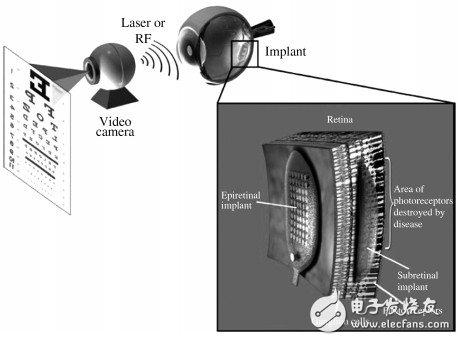

人造視網膜芯片是植入式芯片一個典型的例子. 據國家權威部門統計, 我國現有盲人約500萬, 到2020年預期盲人總數將增加4倍. 在眾多盲人患者中, 有近四分之一的患者是由于視網膜病變造成的, 而這種病變目前為止沒有任何藥物或手術的方法能夠修復. 采用MEMS技術人造視網膜芯片使恢復視網膜退化等眼疾患者視覺成為可能. 人造視網膜芯片是一種在眼內植入的微電極陣列, 通過芯片上光電二極管或人為外在施加的方法將眼外影像轉化為微電極上的工作電流, 繼而對患者視網膜上殘余的正常神經細胞進行刺激, 形成人造視覺(見圖13). 硅微加工實現的芯片基底剛性較大, 難以與視網膜幾何結構相匹配, 容易產生移位, 引起人造視覺性能的降低, 甚至完全喪失, 更為嚴重的是, 芯片相對視網膜運動時, 會對附近正常細胞造成不可逆的生理損壞, 導致嚴重的術后并發癥; 而目前所采用的輔助固定機構在植入過程中會帶來較大的手術創傷, 破壞患者殘余視網膜細胞, 嚴重地影響到人造視網膜芯片本身的工作性能. 此外, 硅材料的生物兼容性較差, 并不能夠滿足實用化人造視網膜芯片的需要. 因此人工視網膜芯片的襯底材料需要是柔性聚合物, 如聚酰亞胺(PI)和聚對二甲苯(Parylene)等. 與PI相比, Parylene可以用化學氣相淀積的方法室溫下在各種形狀的表面上形成均勻、透明、致密無針孔、無應力的薄膜, 且薄膜的厚度能精確地控制到50納米~100微米, 機械性能優良, 非常適合在復雜的MEMS結構上生長或形成三維MEMS結構, 同時, Parylene材料具有很好的生物兼容性, 是一種得到美國FDA認證的、可以在體內長期植入使用的生物醫用材料, 是植入式MEMS器件的理想材料.

圖13 人造視網膜原理示意圖

圖14是美國加州理工大學的Tai與美國南加州大學的Humayun研究組合作開發的視網膜芯片. 該芯片以Parylene為柔性襯底材料, Pt 作為電極, Au 作為電極連接. 為了實現與眼球的緊密貼合, 還采用升溫模壓的方法將芯片做成弧狀. Second Sight 公司在2002年對6名全盲RP患者進行了帶有16個微電極的視網膜芯片的臨床植入實驗, 患者可以“看到”物體的移動, 并對物體進行定位, 甚至可以識別一些簡單物體, 植入的芯片到現在為止仍然可以正常工作. 北京大學的Wang等研制了帶有三維針尖的柔性視網膜芯片, 與平面電極相比, 三維針尖電極具有更小的電化學阻抗, 并可以更好地與組織貼合(圖15).

圖14 Parylene襯底人造視網膜芯片

圖15 三維針尖的柔性視網膜芯片

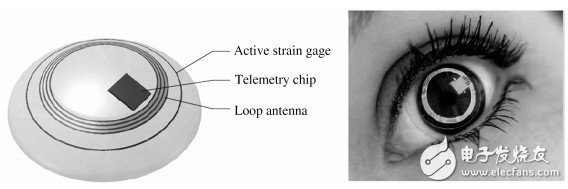

眼睛方面的另一個重要應用是可佩戴型眼壓計. 青光眼是引起視網膜等眼病的主要因素, 世界范圍內有七千萬以上的青光眼患者. 引起青光眼的病因是眼壓過高, 目前的眼壓測量必須在醫院通過特殊儀器來完成, 無法實現日常監測, 不利于對青光眼的治療和護理. 瑞士日內瓦大學的Leonardi等提出將壓力傳感器制造在類似于隱性眼鏡的柔性襯底上, 形成可佩戴的眼壓計, 實現眼壓的實時監控. 這種器件進一步發展成無線信號傳輸方式, 并已經成功實現產業化(圖16).

圖16 用于實現眼壓的實時監控的"隱性眼鏡"芯片

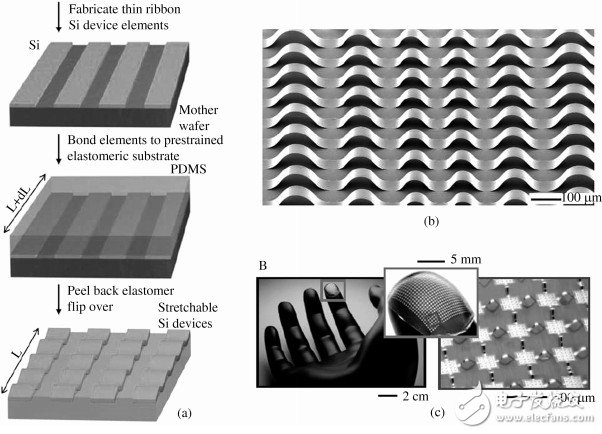

在柔性芯片方面做出最突出成果的是美國UIUC的Roger教授. 2006 年他在Science雜志上提出了利用PDMS和硅復合結構形成可伸縮電子的概念. 如圖17(a)所示, 在SOI片的有源硅薄膜上刻出條帶, 之后鍵合在預拉伸的PDMS基底上. 腐蝕掉SOI的氧化層, 硅微條帶從SOI基片上釋放下來與PDMS結合. 此時PDMS由于彈性回復力收縮, 由于硅條帶足夠薄, 具有很好的彈性, 會受到大的壓應力發生屈曲形成波浪形圖17(b). 之后他們又發展了這種技術, 對PDMS進行二維拉伸, 并將硅刻成島狀, 之間用金線進行互連, 形成如圖17(c)所示的形狀. 這種PDMS和硅復合結構可以進行大范圍的壓縮、拉伸和扭曲, 由于電路和MEMS結構可以事先在硅島上, 因此實現了所謂的可伸縮電子. 這種可伸縮電子可以用來形成柔性顯示器、仿人眼照相機、觸覺傳感器、靈巧蒙皮等多種器件和系統, 有廣泛的應用前景.

圖17 可伸縮的PDMS和硅復合結構

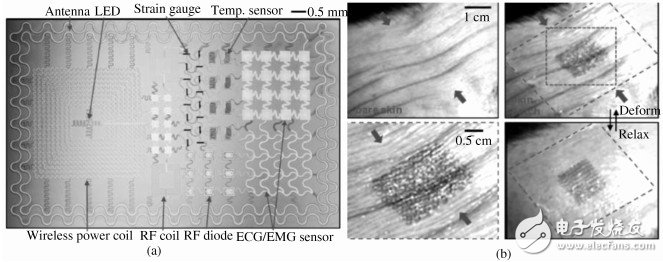

最近, Roger所領導的團隊, 又進一步把這種結構從PDMS轉移到更容易變形、更容易與皮膚貼合聚酯(polyster)材料上, 并集成了更多的電子元件和傳感器, 提出了表皮電子的概念. 如圖18(a)所示, 芯片上集成了天線、無線能傳輸線圈、應變傳感器、RF線圈、RF二極管、溫度傳感器、ECG/EMG傳感器等金屬和硅器件. 芯片可以利用類似臨時轉移紋身的方式轉移到人的皮膚表面, 并與皮膚緊密貼合(圖18(b)). 通過射頻傳輸能量和信號, 該芯片可以實時監測人的體溫、ECG、EMG等生理信息. 采用可溶性蠶絲蛋白薄膜為材料, 該研究組還實現了柔性電極陣列記錄大腦皮層信號.

圖18 (a)集成多種元件的柔性表皮芯片; (b)與皮膚緊密貼合并隨之變形

石墨烯材料作為二維材料具有很好的里面形變特性, 具有良好的導電性, 并可以作為半導體電路材料和傳感材料. 此外, 當石墨烯層很薄的時候, 也具有很好的透光性, 因此石墨烯也是柔性芯片的理想材料. 韓國的Kim等報道了一種可以把大面積石墨烯薄膜轉移到柔性襯底上, 形成可伸縮透明導電薄膜的方法. 薄膜電阻會隨應變產生變化, 去掉彎曲負載之后, 電阻值也隨之恢復. 因此這種結構可以用作力傳感器.

5 結語

經過多年的發展, 微納機電系統的基本工藝和理論的研究已日漸成熟, 而其多樣化和滲透性的特點表現的越來越突出, MEMS已經進入到各個領域和行業, 并且在不同程度上改變著其現狀和發展走勢. 同時, MEMS也隨著這些領域的不停發展而持續進步. 本文側重討論和MEMS與IC 的滲透與融合. 雖然MEMS是在IC的基礎上發展起來的, 但二者的集成卻充滿了挑戰. 由于臺積電在MEMS代工業中的強勢介入, 使微納機電系統與CMOS集成電路的集成步伐大大加快, 也為無晶圓廠模式MEMS設計公司提供了前所未有的契機. 在與納米融合方面, 一方面新的納米材料與納米加工技術越來越多地在微納機電技術中得到應用, 促進了微機電系統性能提高和新器件的涌現, 另一方面微納機電系統技術也提供了新的納米級三維加工手段, 催生了諸如NEMS繼電器、存儲器等新型的IC 器件. 與生物技術的結合是微納機電技術的新的增長點, 柔性襯底電極和電路是其中的典型代表, 植入式器件和表皮電子等方面體現出無可替代的優勢.

由于MEMS技術的這種強烈的交叉性, 創新性的微納機電系統研究已經很難從單個團隊、單個學科來完成. MEMS的基礎研究必須通過多個學科的交叉和融合來完成. 針對生物檢測對生命科學研究和臨床醫學診斷需求, 研究新型生物微機電技術應該引起足夠的重視. 另一方面, 由于MEMS從本質上講是應用性很強的研究領域, 因此, 未來應該支持與MEMS應用相關的研究工作, 大力推進MEMS的產業化, 形成相應的制造能力.

電子發燒友App

電子發燒友App

評論