近年來,各種各樣的電子產品已經在工業、農業、國防和日常生活中得到了廣泛的應用。伴隨著電子科學技術的蓬勃發展,使得微電子工業發展迅猛,這很大程度上是得益于微電子封裝技術的高速發展。當今全球正迎來以電子計算機為核心的電子信息技術時代,隨著它的發展,越來越要求電子產品要具有高性能、多功能、高可靠、小型化、薄型化、便捷化以及將大眾化普及所要求的低成等特點。這樣必然要求微電子封裝要更好、更輕、更薄、封裝密度更高,更好的電性能和熱性能,更高的可靠性,更高的性能價格比。

一、微電子封裝的概述

1、微電子封裝的概念

微電子封裝是指利用膜技術及微細加工技術,將芯片及其他要素在框架或基板上布置、粘貼固定及連接,引出連線端子并通過可塑性絕緣介質灌封固定,構成整體立體結構的工藝。在更廣的意義上講,是指將封裝體與基板連接固定,裝配成完整的系統或電子設備,并確定整個系統綜合性能的工程。

2、微電子封裝的目的

微電子封裝的目的在于保護芯片不受或少受外界環境的影響,并為之提供一個良好的工作條件,以使電路具有穩定、正常的功能。

3、微電子封裝的技術領域

微電子封裝技術涵蓋的技術面積廣,屬于復雜的系統工程。它涉及物理、化學、化工、材料、機械、電氣與自動化等各門學科,也使用金屬、陶瓷、玻璃、高分子等各種各樣的材料,因此微電子封裝是一門跨學科知識整合的科學,整合了產品的電氣特性、熱傳導特性、可靠性、材料與工藝技術的應用以及成本價格等因素,以達到最佳化目的的工程技術。

在微電子產品功能與層次提升的追求中,開發新型封裝技術的重要性不亞于電路的設計與工藝技術,世界各國的電子工業都在全力研究開發,以期得到在該領域的技術領先地位。

4、微電子封裝的功能

微電子封裝所實現的功能主要有四點:

傳遞電能,主要是指電源電壓的分配和導通。

傳遞的電路信號,主要是將電信號的延遲盡可能減小,在布線時應盡可能使信號與芯片的互連路徑以及通過封裝的I/O接口引出的路徑達到最短。

提供散熱途徑,主要是指各種封裝都要考慮元器件、部件長期工作時如何將聚集的熱量散出的問題。

結構保護與支持,主要是指封裝可為連接部件提供牢固可靠的機械支撐,并能適應各種工作環境和條件的變化。

5、微電子封裝的技術層次

微電子封裝通常有四個層次:

第一層次:是指把電路芯片與封裝基板或引腳架之間的粘貼固定、電路連線與封裝保護的工藝,使之成為易于取放輸送,并可與下一層次組裝進行連接的模塊元件。

第二層次:將數個第一層次完成的封裝與其他電子元器件組成一個電路卡的工藝。

第三層次:將數個第二層次完成的封裝組裝成的電路卡組合在一個主電路板上使之成為一個部件或子系統的工藝。

第四層次:將數個子系統組裝成為一個完成電子產品的工藝過程。

在芯片上的電路元器件間的連線工藝也稱為零級層次的封裝,因此封裝工程也可以用五個層次區分。

6、微電子封裝的分類

按照封裝中組合電路芯片的數目,微電子封裝可分為單芯片封裝(SCP)與多芯片封裝(MCP)兩大類,MCP指層次較低的多芯片封裝,而MCM指層次較高的多芯片封裝。

按照密封的材料區分,可分為以高分子材料(即塑料)和陶瓷為主的種類。陶瓷封裝的熱性質穩定,熱傳導性能優良,對水分子滲透有良好的阻隔能力,因此是主要的高可靠性封裝方法;塑料封裝具有工藝自動化、低成本、薄型化封裝等優點,因此塑料封裝是目前市場最常采用的技術。

按照器件與電路板互連方式,封裝可分為引腳插入型(PTH)和表面貼裝型(SMT)兩大類。PTH器件的引腳為細針狀或薄板狀金屬,以供插入底座或電路板的導孔中進行焊接固定;SMT器件則先粘貼于電路板上再以焊接固定,它具有海鷗翅型、鉤型、直柄型的金屬引腳,或電極凸塊引腳(也稱為無引腳化器件)。

依據引腳分布形態區分,封裝元器件有單邊引腳、雙邊引腳、四邊引腳與底部引腳等4種。常見的單邊引腳有單列式封裝(SIP)與交叉引腳式封裝(ZIP);雙邊引腳元器件有雙列式封裝(DIP)、小型化封裝(SOP)等;四邊引腳有四邊扁平封裝(QFP)、底部引腳有金屬罐式(MCP)與點陣列式封裝(PGA)。

由于產品小型化以及功能提升的需求和工藝技術的進步,封裝的形式和內部結構也有許多不同的變化。

7、微電子封裝的材料

微電子封裝所使用的材料包括金屬、陶瓷、玻璃、高分子等,金屬主要為電熱傳導材料,陶瓷與玻璃為陶瓷封裝基板的主要成分,玻璃同時為重要的密封材料,塑料封裝利用高分子樹脂進行元器件與外殼的密封,高分子材料也是許多封裝工藝的重要添加物。材料的使用與選擇是由封裝的電熱性質、可靠性、技術與工藝、成本價格的需求有關。

二、微電子封裝的技術要求

隨著微電子產業的迅速發展,微電子封裝技術也不斷的發展與進步。

1、小型化

微電子封裝技術朝著超小型化的方向發展,出現了與芯片尺寸大小相同的超小型化封裝形式,即晶圓級封裝技術(WLP)。而低成本、高質量、短交貨期、外形尺寸符合國際標準都是小型化的必需的條件。

2、適應高發熱

由于微電子封裝的熱阻會因為尺寸的縮小而增大,電子機器的使用環境復雜,因而必須解決封裝的散熱。尤其是在高溫條件下,必須保證長期工作的穩定性和可靠性。

3、高密集度

由于元器件的集成度越來越高,要求微電子封裝的管腳數越來越多,管腳間的間距越來越小。

4、適應多引腳

外引線越來越多是微電子封裝的一大特點,當然也是難點,因為引腳間距不可能無限小,再流焊時焊料難以穩定供給,故障率很高。

而多引腳封裝是今后的主流,所以在微電子封裝的技術要求上應盡量適應多引腳。

三、微電子封裝在國內的發展現狀

過去,整個中國國內半導體產業基礎十分薄弱,但是附加價值相對較低的封裝測試卻是整個半導體產業鏈最強的一環,占了國內半導體產業值59%以上,之所以會有這個現象產生,是因為在半導體產業鏈中,封裝測試對資金需求和技術門檻較低,且人力需求比較高,而國內擁有充沛和低廉的勞動資源所致,但這與國際上先進封裝測試技術水平仍有相當差距。

據有關報告稱,2003年我國微電子封裝測試企業實現銷售收入246億元,同比增長23.3%,占整個微電子產業鏈銷售收入的70%,已成為微電子產業快速發展中的新亮點。產能上迅速提升滿足了市場的要求,也實現了產量的增長,如長電科技(600584,股吧)股份、南通富士通、四川安森美、華潤安盛、上海金朋、安靠、浙江華越等公司都在產量銷售收入利潤上獲得了歷史佳績。

從調查資料分析,國內微電子封裝正處于一個快速的發展階段。各種股份制企業、中外合資、外商獨資、民營企業正如雨后春筍般地涌現。其主要集

中在長三角,其次為珠三角、京津環渤海地區。然而,根據中國半導體產業協會資料顯示,現階段國內從事分立器件及微電子封裝測試的廠商約有210家,其中從事微電子封裝的廠商超過100家,但實際上有一定水準封裝測試技術,且年封裝量超過1億顆的不到20家,預計未來3年內,若臺資企業能夠順利排除法規限制且產能放量,國內將會出現激烈的殺戮淘汰賽或并購情形。

國內微電子封裝測試產業可以細分為三階段。

1995年前,國內的封裝測試絕大部分是依附本土組件制造商,如上海先進、貝嶺、無錫華晶及首鋼NEC等,及部分由合資方式或其他方式合作的外商,如深圳賽意法微電子、現代電子(現已被金朋并購),但投資范圍主要以PDIP、PQFP和TSOP為主。

但是1995年起,國內出現了第一家專業封裝代工廠(即阿法泰克),緊接著,由于得到國家政策對發展IC產業的支持,英特爾、超微、三星電子和摩托羅拉等國際大廠整合組件制造商擴大投資,紛紛以1億美元以上的投資規模進駐到中國國內。

2000年后,中芯、宏力、和艦及臺積電等晶圓代工廠陸續成立,新產能的開出和相續擴產,對于后段封裝產能的需求更為迫切,使得專業封測廠為爭奪訂單,也跟著陸續進駐到晶圓廠周圍,如威宇科技、華虹NEC提供BGA/CSP及其他高階的封裝服務、中芯與金朋建立互不排除聯盟。

因為晶圓制造開始往高階技術推進,對于封裝工藝的要求也開始轉向高階產品,這也將會帶動中國國內封測產業在質量上進一步向上提升。

四、微電子封裝的關鍵技術

發展微電子封裝技術,旨在使系統向小型化、高性能、高可靠性和低成本目標努力,從技術發展觀點來看,作為微電子封裝的關鍵技術主要有:TCP、BGA、FCT、CSP、MCM和三維封裝。

1、帶載封裝

帶載封裝(TCP),是在形成連接布線的帶狀絕緣帶上搭載LSI裸芯片,并與引線連接的封裝。與QFP相比,TCP的引線間距可以做得更窄,而且外形可以做得更薄,因此,TCP是比QFP更薄型的高密度封裝,它在PCB板上占據很小的面積,可以用于高I/O數的ASIC和微處理器。

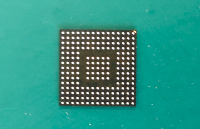

2、柵陣列封裝

柵陣列封裝(BGA),是表面安裝型封裝的一種,在印刷電路基板的背面,二維陣列布置球形焊盤,而不采用引線針腳。在印刷電路板的正面搭載LSE芯片,用模注和澆注樹脂封接,可超過200針,屬于多針的LSI用封裝。封裝體的大小也比QFP小。而且BGA不像QFP,不用擔心引線的變形。

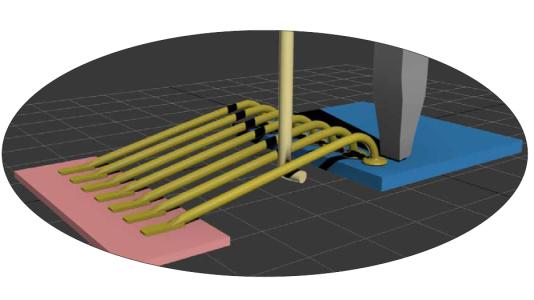

3、倒裝芯片技術

倒裝芯片技術(FCT),是將芯片有源區面對基板,通過芯片上呈陣列排列的焊料凸點來實現芯片與襯底的互連。這種方式能提供更高的I/O密度。它的主要優點是:外形減小尺寸。提高電性能。高的I/O密度。良好散熱性。改善疲勞壽命,提高可靠性。裸芯片的可測試性。

4、芯片規模封裝

芯片規模封裝(CSP),主要有適用于儲存器的少引腳CSP和適用于ASCI的多引腳CSP,具體為芯片上引線(LOC)、微型球柵陣列(MBA)和面陣列(LGA)。它的主要優點是:容易測定和老化,易于一次回流焊接等安裝以及操作簡便。

5、多芯片模式

多芯片模式(MCM),是指多個半導體裸芯片表面安裝在同一塊布線基板上。按基板材料不同,分為MCM-L、MCM-C、MCM-D三大類。

MCM-L是指用通常玻璃、環氧樹脂制作多層印刷電路基板的模式。布線密度高而價格較低。

MCM-C通過厚膜技術形成多層布線陶瓷,濱海高以此作為基板。布線密度比MCM-L高。

MCM-D通過薄膜技術形成多層布線陶瓷或者直接采用Si、Al作為基板,布線密度最高,價格也高。

6、三維(3D)封裝

三維封裝,即是向空間發展的微電子組裝的高密度化。它不但使用組裝密度更高,也使其功能更多、傳輸速度更高、功耗更低、性能及可靠性更好等。

五、微電子封裝的發展趨勢

21世紀的微電子封裝概念已從傳統的面向器件轉為面向系統,即在封裝的信號傳遞、支持載體、熱傳導、芯片保護等傳統功能的基礎上進一步擴展,利用薄膜、厚膜工藝以及嵌入工藝將系統的信號傳輸電路及大部分有源、無源元件進行集成,并與芯片的高密度封裝和元器件外貼工藝相結合,從而實現對系統的封裝集成,達到最高密度的封裝。

在近期內,BGA技術將以其性能和價格的優勢以最快增長速度作為封裝的主流技術繼續向前發展;CSP技術有著很好的前景,隨著其成本的逐步降低將廣泛用于快速存儲器、邏輯電路和ASIC等器件在各類產品中的封裝;在今后不斷的封裝中,FCT技術將作為一種基本的主流封裝技術滲透于各種不同的封裝形式中;隨著便攜式電子設備市場的迅速擴大,適用于高速、高性能的MCM發展速度相當驚人;三維封裝是發展前景最佳的封裝技術,隨著其工藝的進一步成熟,它將成為應用最廣泛的封裝技術。

綜上所述,從器件的發展水平看,今后封裝技術的發展趨勢為:單芯片向多芯片發展;平面型封裝向立體封裝發展;獨立芯片封裝向系統集成封裝發展。

電子發燒友App

電子發燒友App

評論