接上回的實驗演示

?

實驗演示?

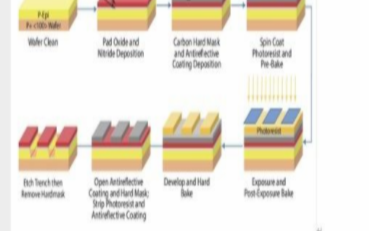

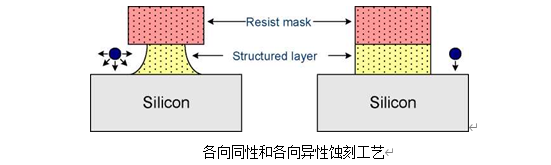

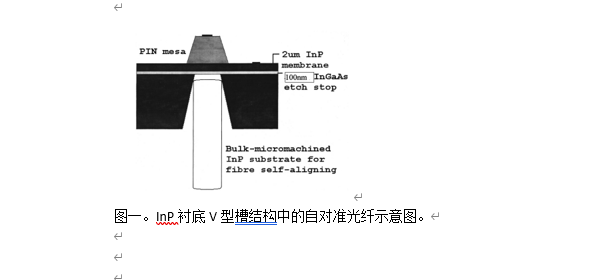

非球面的制造包括以下步驟:

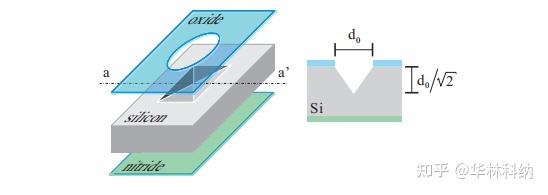

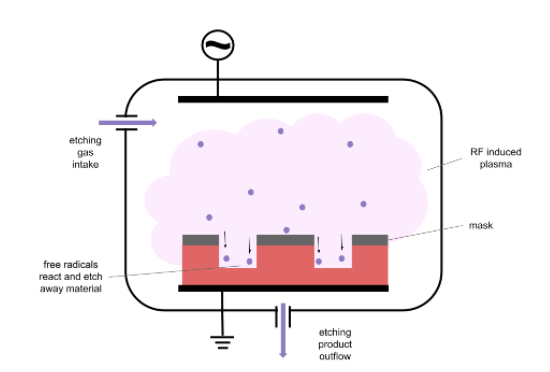

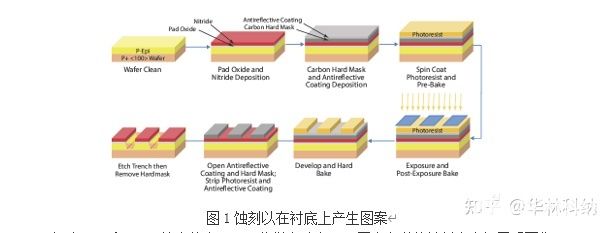

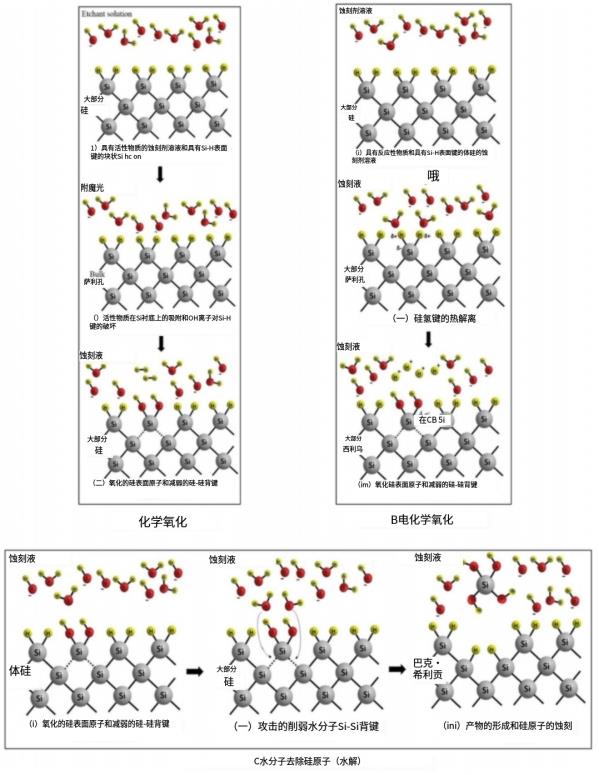

1.光刻掩模的設計和圖案到沉積在硅晶片上的氧化層的轉移;

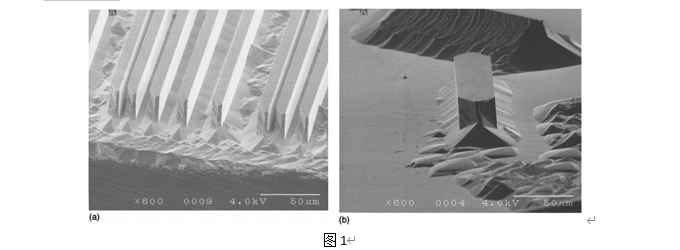

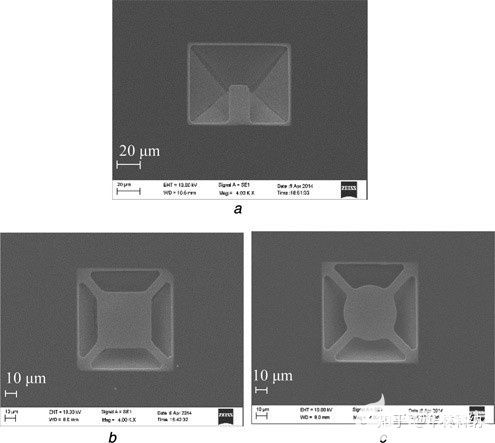

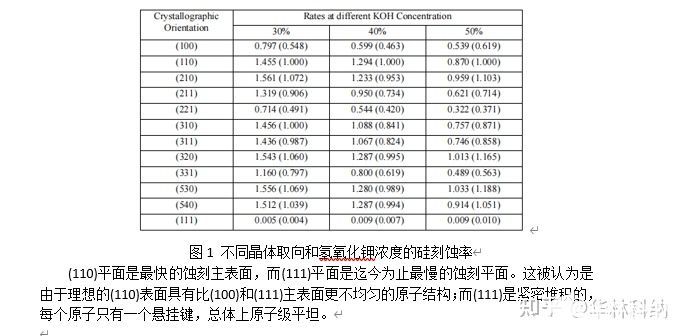

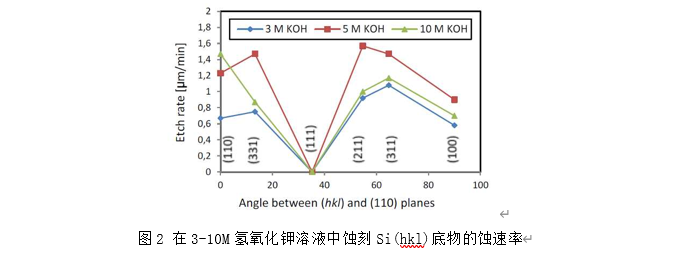

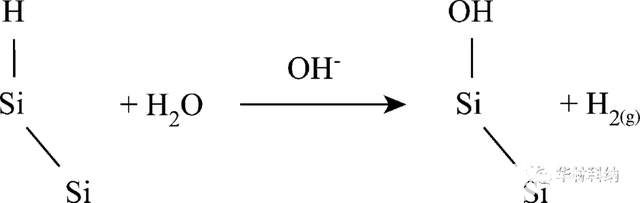

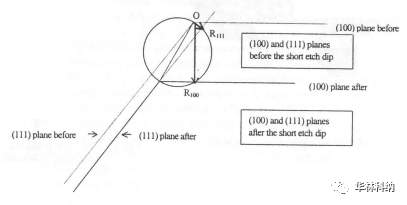

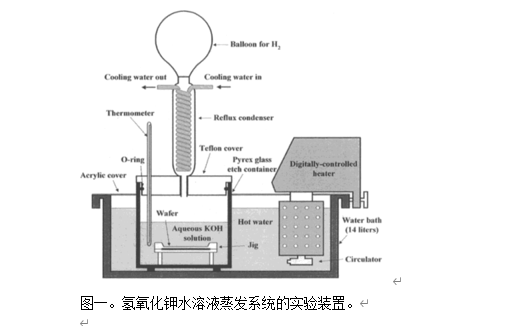

2.KOH蝕刻以形成金字塔形凹坑;

3.去除氧化物掩模并進一步各向異性蝕刻以形成非球面表面。

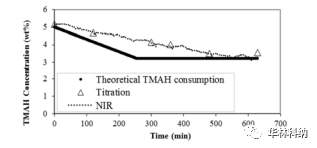

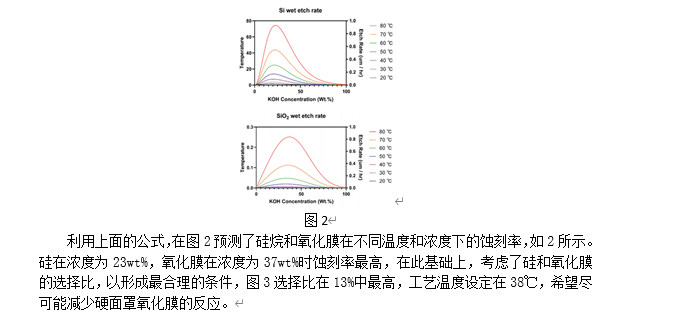

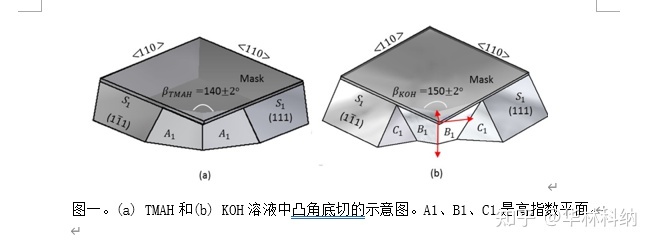

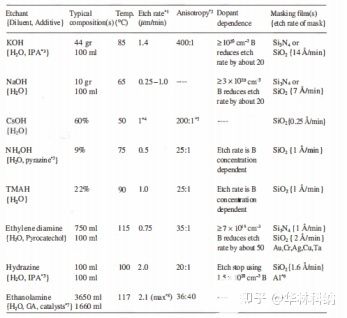

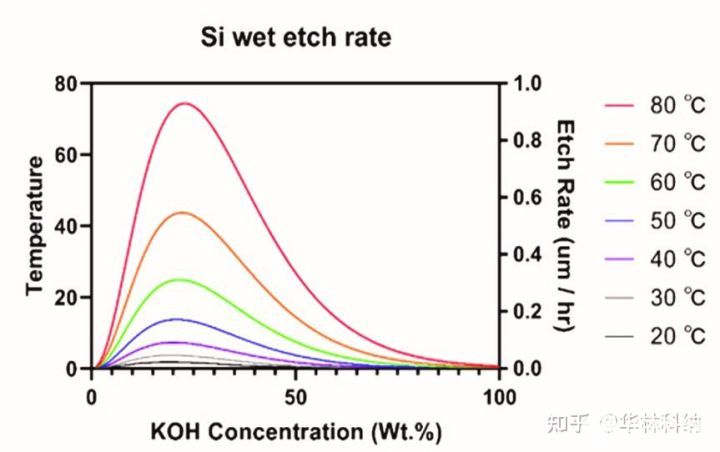

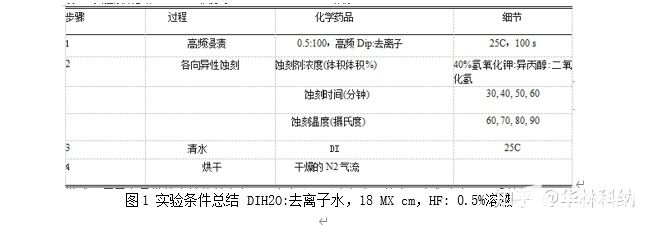

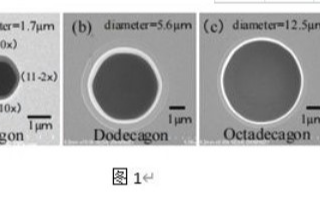

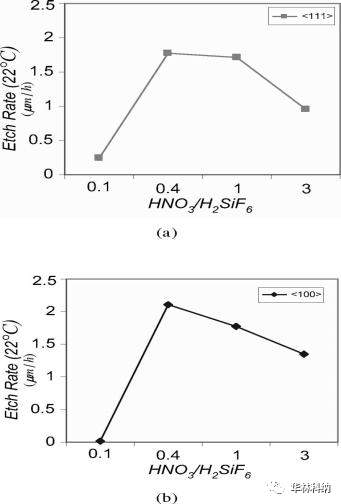

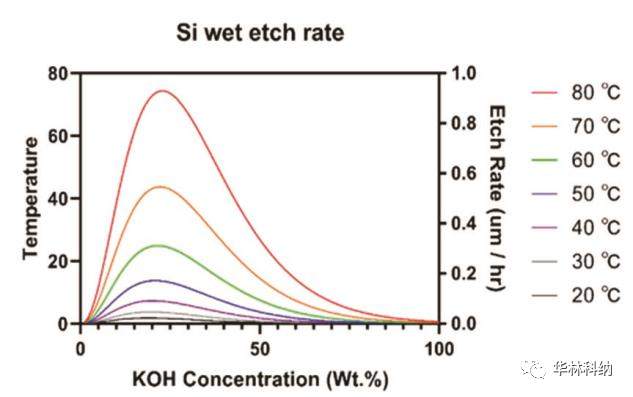

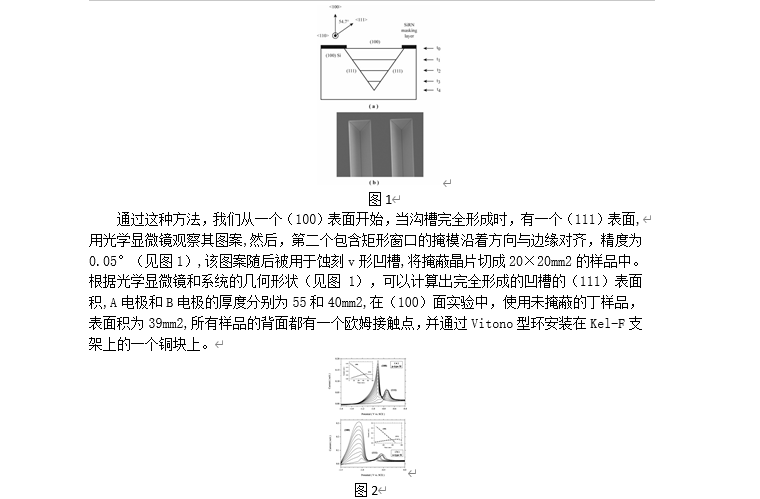

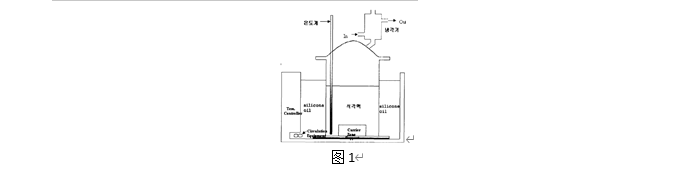

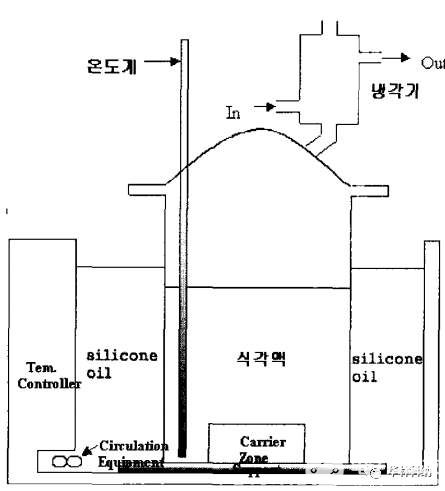

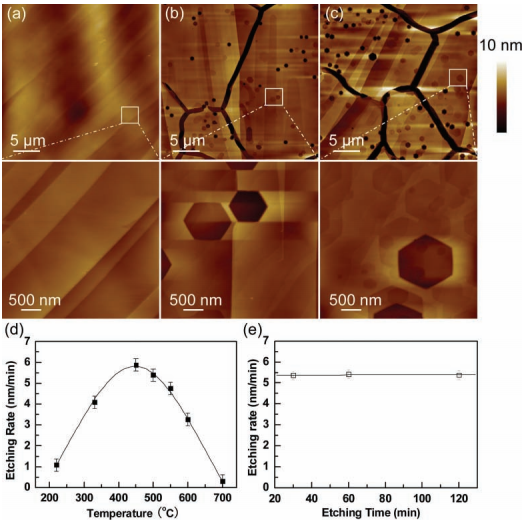

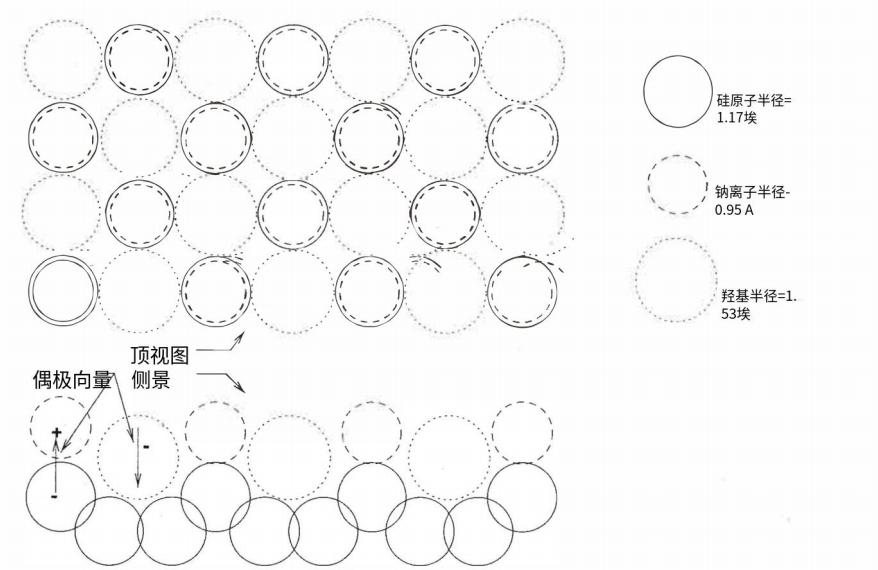

我們使用< 100 > 525 μm的硅晶片,在正面上具有1 μm的SiO2掩模,在背面上具有保護性的氮化物層。用于整個過程的蝕刻劑是85℃的33重量%的KOH:H2O溶液。

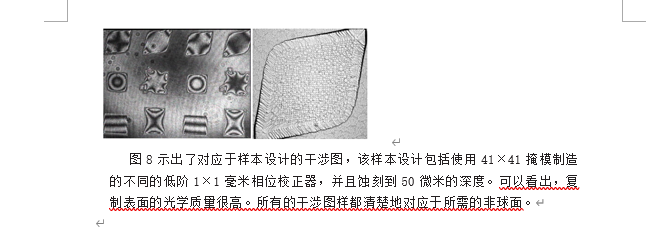

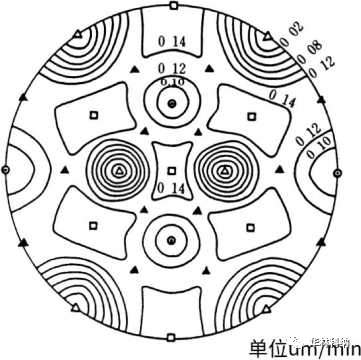

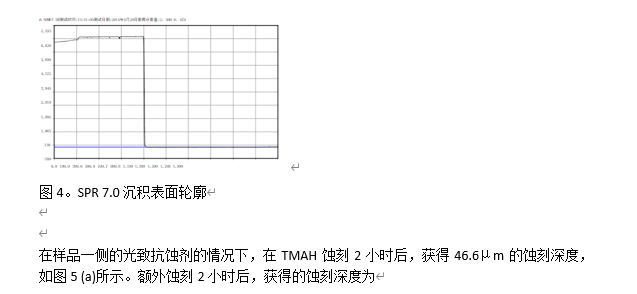

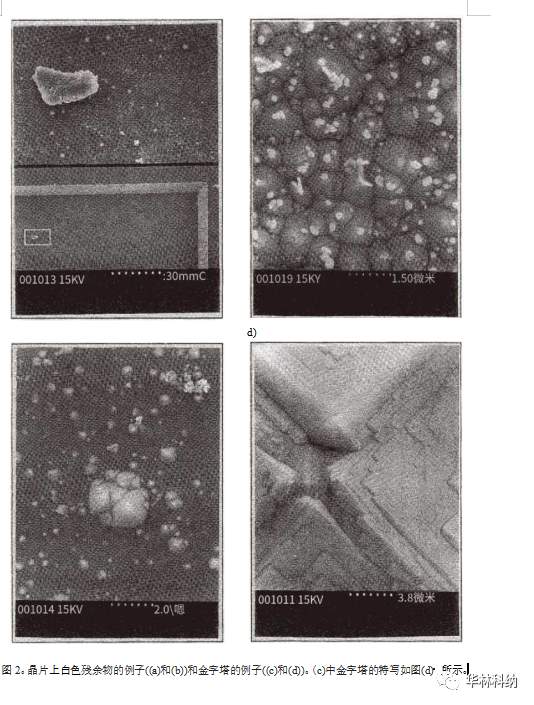

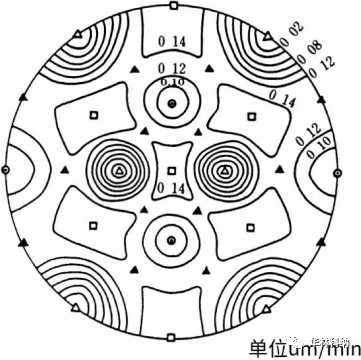

我們設計了許多1x1 mm和5x5 mm的結構,以復制Zernike多項式描述的表面[6]。1毫米結構近似為41×41個凹坑的陣列,5毫米結構近似為101×101個凹坑。根據圖2所示的圖表處理該結構,并將所得的硅片用作模具,以復制沉積在玻璃表面上的折射率為n 1.5的聚合物層中的非球面部件。

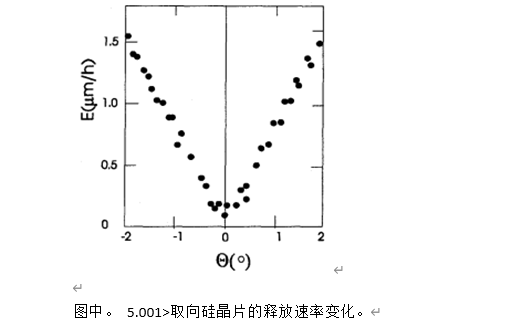

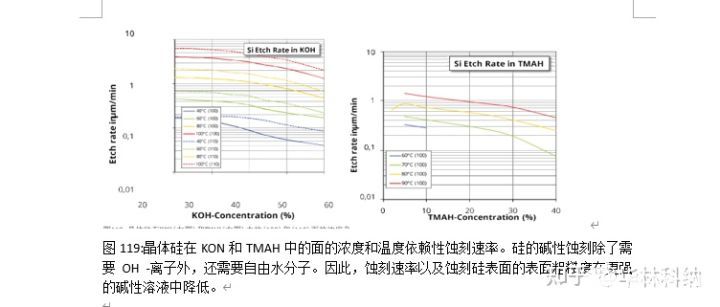

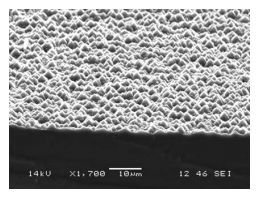

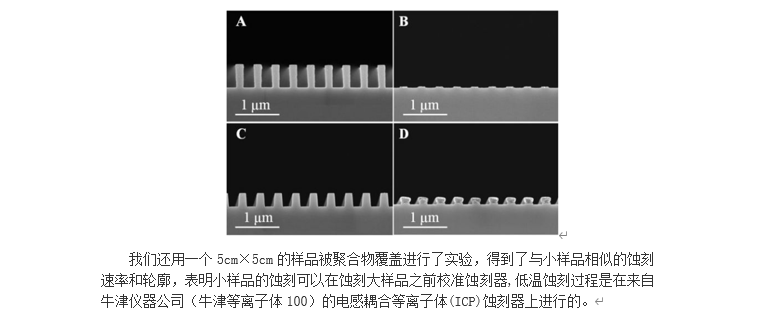

蝕刻硅表面的“固有”微粗糙度σ i隨著蝕刻深度增加[7]。在去除氧化物之后,直接蝕刻硅表面至h = 150 μm的深度,導致σI∞15至25 nm rms的粗糙度,其略高于實驗值

?

測量的粗糙度記錄在[7]中。實際上,蝕刻的非球面表面的微粗糙度是兩個不相關貢獻的合成:

1.因蝕刻過程的性質而產生的固有粗糙度σI[7];

2.結構近似誤差σ s由方程描述。(6)在表1中。

????????

蝕刻表面的均方根粗糙度可由σ r = (σ 2 + σ 2)得出。

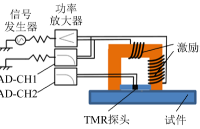

信息系統

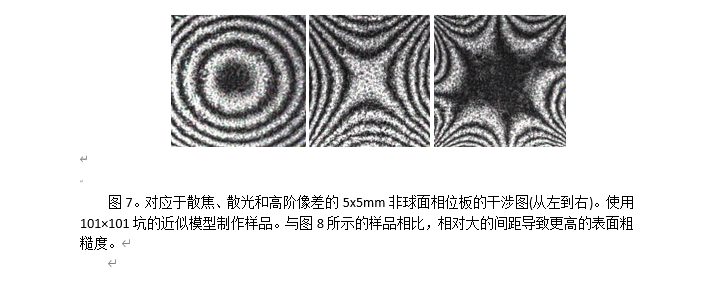

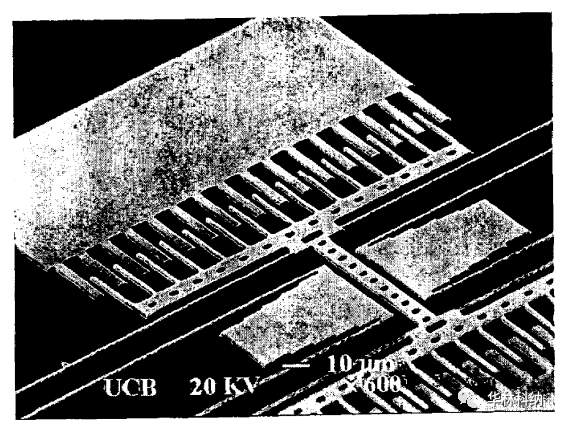

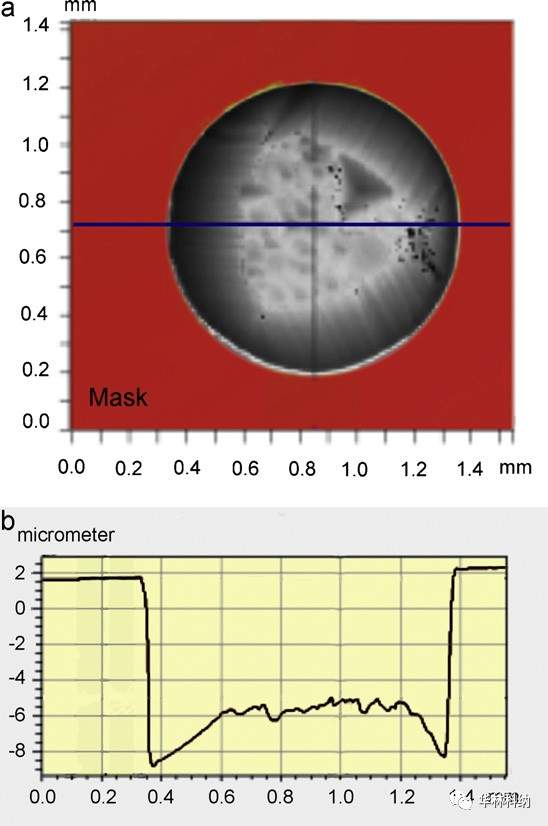

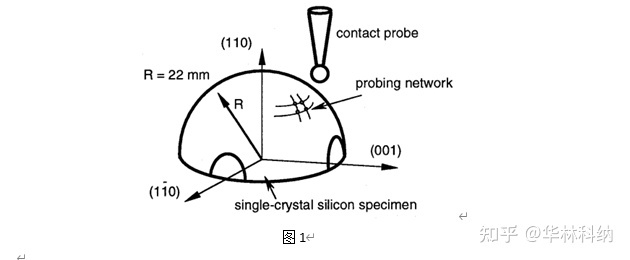

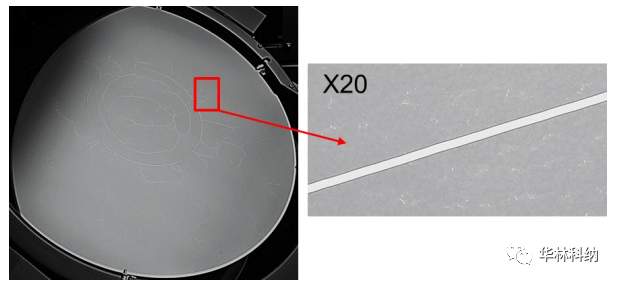

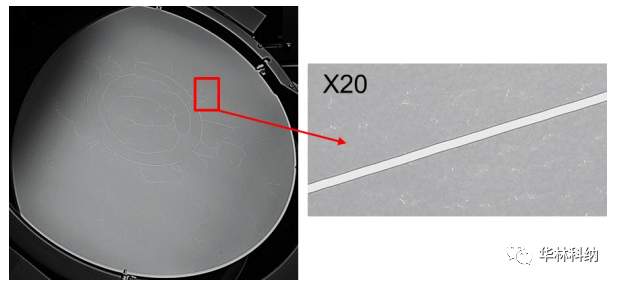

在單程馬赫森德干涉儀[6]中對制作的測試相位板進行干涉測試。圖7顯示了用101x101凹坑近似獲得的5x5 mm非球面。初始柵格相對較大的間距(50 μm)和較淺的蝕刻深度導致了稍高的結構粗糙度σ s,這在干涉圖案中清晰可見。

結論

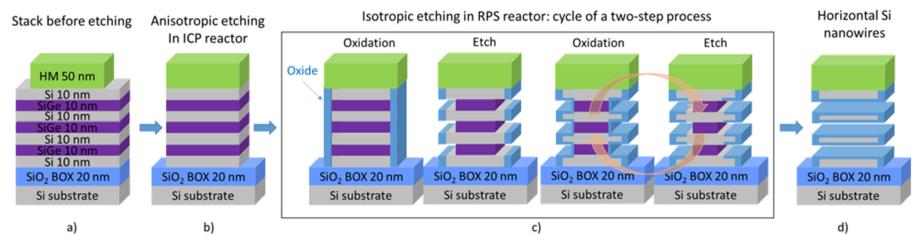

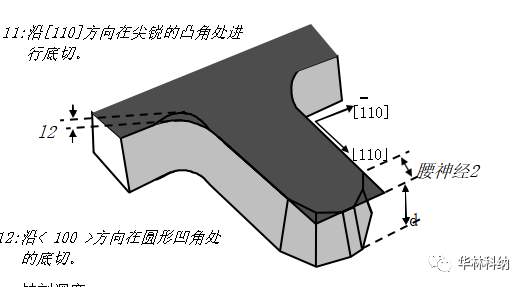

我們提出、理論描述并實現了用于反射和折射非球面光學元件的微加工的單掩模體微加工技術。

?

該技術基于所需表面輪廓的微機械加工,該表面輪廓是通過在KOH水溶液中各向異性蝕刻硅而產生的球形片的組合。

理論分析表明,該方法允許對橫向尺寸在幾百微米到幾毫米數量級、均方根誤差在幾納米數量級的高質量光滑非球面進行微加工。

制作了幾個尺寸為1x1 mm和5x5 mm的非球面反射面和透明相位板。它們近似傾斜、散焦、散光和一對具有良好光學質量的高階像差。

該技術有望批量生產反射式和折射式任意非球面微光學元件。

電子發燒友App

電子發燒友App

評論