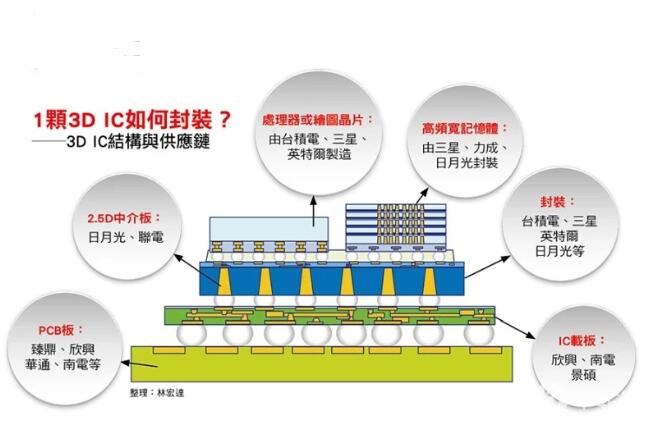

回顧過去五六十年,先進邏輯芯片性能基本按照摩爾定律來提升。提升的主要動力來自三極管數量的增加來實現,而單個三極管性能的提高對維護摩爾定律只是起到輔佐的作用。隨著SOC的尺寸逐步逼近光罩孔極限尺寸(858mm2)以及制程的縮小也變得非常艱難且性價比遇到挑戰, 多芯片封裝技術來到了舞臺的中心成為進一步提升芯片性能的關鍵。覆晶鍵合技術已然成為先進多芯片封裝最重要的技術之一。

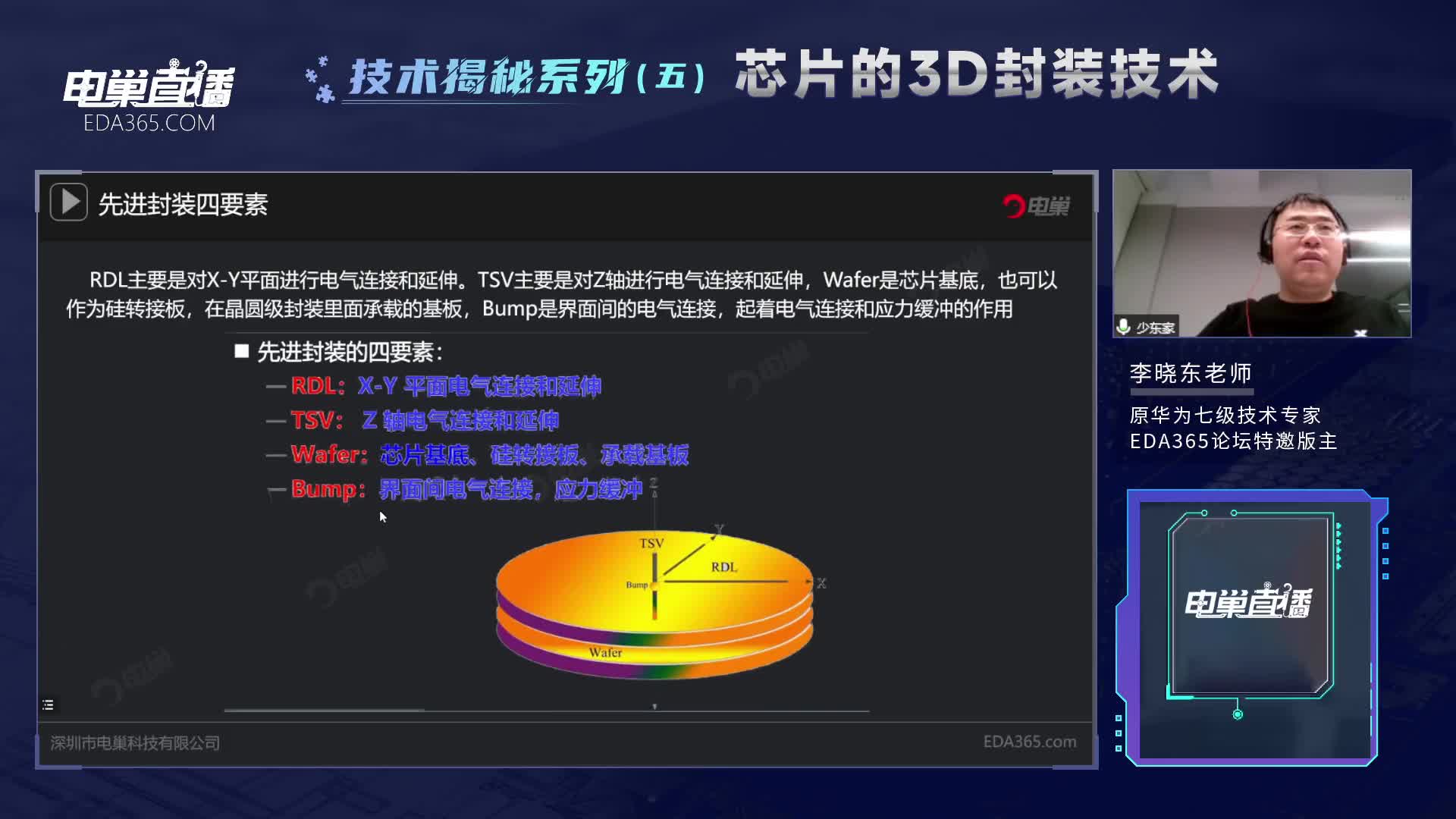

盡管某些基于晶圓級或者面板級扇出型封裝的工藝流程可以不用到覆晶封裝,但是這個技術方向有其自己的應用局限性。比如其目前量產重布線層的層數大多在五層以內,使其不太適合服務器芯片的封裝。如今最常見的基于焊球的覆晶鍵合封裝技術一共有三種:回流焊(mass reflow), 熱壓鍵合(Thermo Compression Bonding or TCB)和激光輔助鍵合(Laser Assisted Bonding, or LAB)。基于銅銅直接鍵合的覆晶封裝不在這個文章的討論重點,我們會在后續的文章中討論目前最具希望能進一步縮小的bump間距(bump pitch scaling down)的方法,比如混合鍵合(Hybrid bonding)和銅銅直接熱壓鍵合等等。

熱壓鍵合工藝的基本原理與傳統擴散焊工藝相同,即上下芯片的Cu 凸點對中后直接接觸,其實現原子擴散鍵合的主要影響參數是溫度、壓力、時間. 由于電鍍后的Cu 凸點表面粗糙并存在一定的高度差,所以鍵合前需要對其表面進行平坦化處理,如化學機械拋光(chemical mechanical polishing,CMP),使得鍵合時Cu 表面能夠充分接觸. 基于目前研究文獻,通過熱壓鍵合工藝實現Cu-Cu 低溫鍵合的方法從機理上可分為兩類,即提高Cu 原子擴散速率和防止/減少待鍵合Cu 表面的氧化.

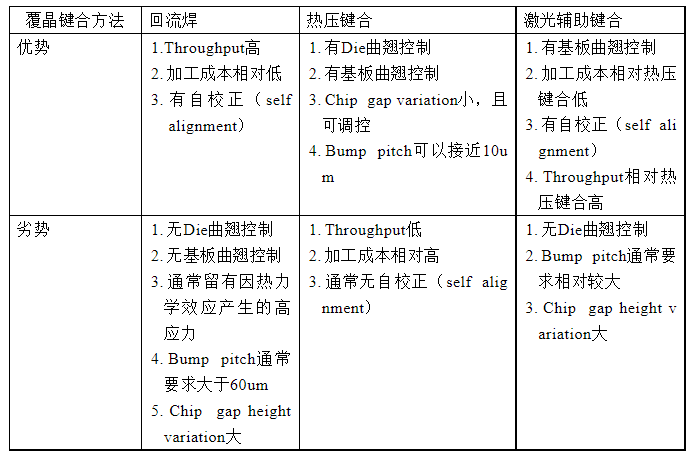

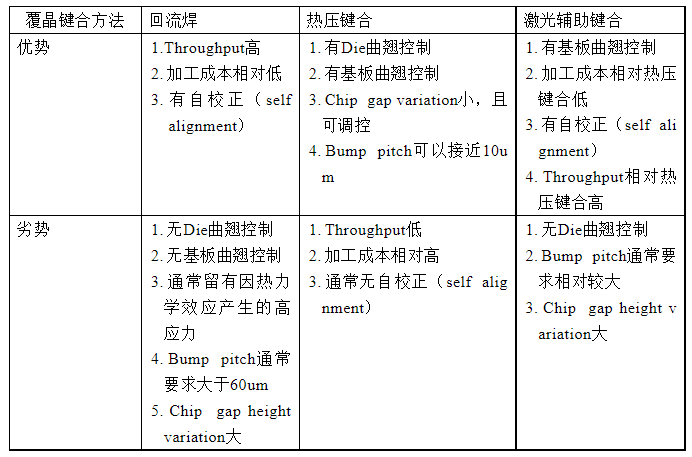

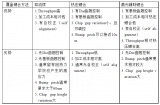

表一在high level總結了這三種基于焊球的覆晶鍵合封裝技術的優缺點。?可以看到沒有一種鍵合方式是完美的。對于某個產品來說,任務是要找到最合適的鍵合方法。作為本文的重點,熱壓鍵合最大的優勢是對die和基板(可以是substrate, another die or wafer or panel)的更為精準的控制。

表一:基于焊球的覆晶鍵合技術

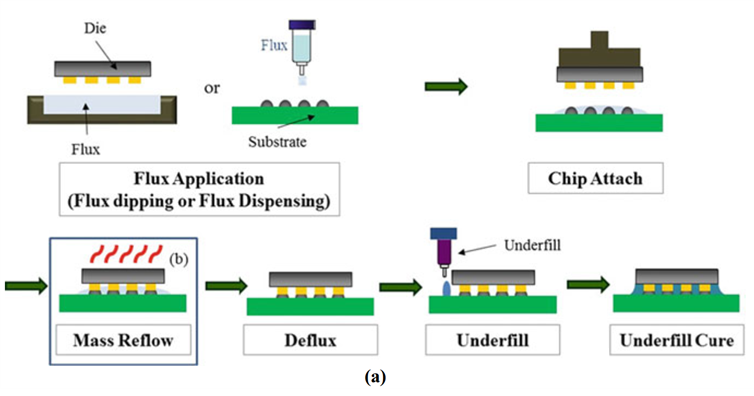

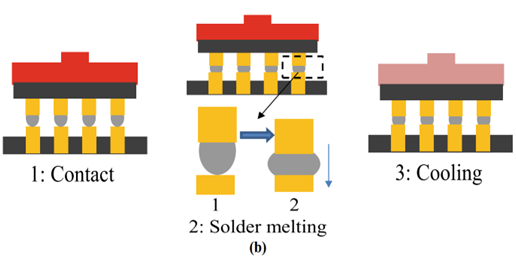

接下來我們著重討論一下高端的邏輯芯片的鍵合方式為什么逐步從回流焊鍵合過渡到熱壓鍵合。圖一(a)給出了一種常見的回流焊芯片鍵合流程。先將芯片上的bumps沾上助焊劑(flux)或者在基板上的C4 (controlled-collapse chip connection)區域噴上定量的助焊劑。然后用貼片設備將芯片相對比較精準地放到基板上。然后將芯片(die)和基板整體放到一個回流焊爐子里。常見的回流焊的溫度控制由圖一(b)給出。整個回流焊的時間通常在5到10分鐘。雖然時間很長,但因為這是批量處理,一個回流焊爐同時可以容納非常大量的加工產品。所以整體的吞吐量還是非常高的,通常可以達到每小時幾千顆芯片的產量,或者更高。

根據所使用的回流錫膏的種類,回流溫度的峰值一般控制在240oC到260oC。在回流鍵合后通常我們需要去除助焊劑和加CUF (Capillary Underfill毛細管底部填充料)來填充bump之間的空隙來提供產品的可靠性。常見的回流焊過程中,我們不對芯片和基板做過多限制。這導致芯片和基板的曲翹得不到有效的控制,使得在芯片與基板之間的距離(chip gap height)在芯片面下的變化非常大。過大的曲翹導致NCO(noncontacted opening 虛焊)和SBB(solder ball bridging 橋接)這兩類最為常見的缺陷。基于回流焊的復雜多芯片鍵合的良品率可能非常的低,使得回流焊不再是最合適的鍵合方式。

回流焊芯片鍵合的良品率跟諸多因素有關,常見的有芯片大小和厚度,bump間距(pitch),基板的厚度,熱膨脹系數(CTE)的不匹配(mismatch),如圖二所示。同時bump pitch的進一步減小也進一步增加SBB的概率。另外值得指出的是,即使沒有發生NCO和SBB缺陷,過大的chip gap height變化和過大的曲翹對下游的封裝步驟也帶來了巨大的挑戰。

圖一:常見的回流焊芯片鍵合流程

圖二:常見的回流焊芯片鍵合的良品率和芯片大小和厚度的關系

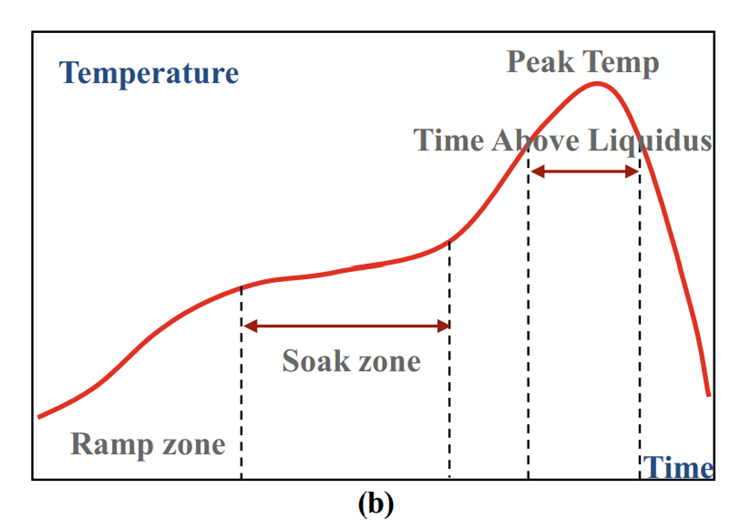

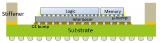

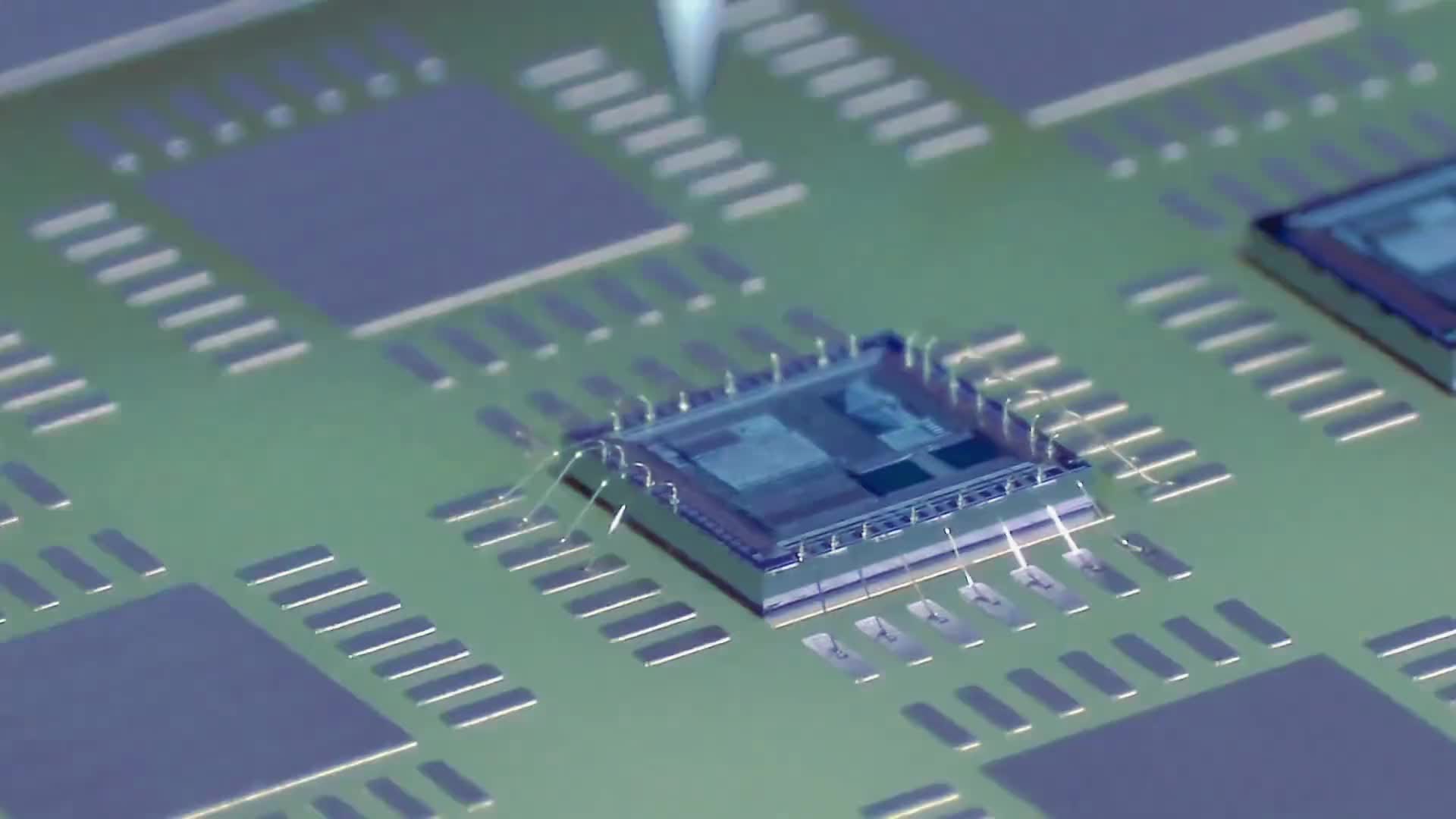

圖三給出了常見的熱壓鍵合bonder的結構。基板和芯片都有各自的加熱裝置。取決于錫膏的種類,通常基板會被加150oC到200oC之間。基板被真空束縛在非常平整的基座上,從而基板的曲翹得到了很好地控制。芯片同樣被真空束縛在非常平整的bond head上,相應的芯片的曲翹也得到了很好地控制。

芯片和基板之間的對準需要非常精準,其中包括XY平面內的alignment,芯片和基板之間距離(Z方向上的控制)以及相對的傾斜(tip tilt)。通常alignment的精度要求要達到±3 μm 3 sigma的要求。鍵合區域的氧氣濃度過高會對鍵合產生不利影響,比如孔洞(voids)的形成從而影響鍵合強度。區別于回流焊的5到10分鐘的時長,熱壓鍵合整個過程大概只需要在1秒到5秒之間。但是由于熱壓鍵合是一個芯片一個芯片的鍵合而不是像回流焊那樣批量進行的,所以熱壓鍵合的吞吐量大約只有回流焊的1/5。加上熱壓鍵合的設備通常比回流焊的設備要貴不少,這兩個原因導致熱壓鍵合的成本比回流焊鍵合要高。

另外,因為鍵合所需的熱量主要由bonder head的加熱器所提供,C4的熱量會向基板邊緣擴散。這導致在C4邊緣要比中心溫度低不少。這使得熱壓鍵合的峰值溫度要遠超錫膏的融化溫度通常在300°C以上。跟回流焊峰值溫度相比,過高的熱壓鍵合溫度給鍵合材料的選取,鍵合工藝的穩定性以及產品的可靠性帶來不小的挑戰。

前面提到回流焊鍵合,由于熔融的錫膏為了降低表面能從而有自校正的能力,這個能力能夠幫助芯片的bumps在回流焊后更準確的跟基板的bumps對準。然后在熱壓鍵合中,由于芯片和基板在錫膏熔融狀態下都被束縛著,因此失去這個優勢。好在目前絕大多數的熱壓鍵合設備對芯片和基板相對的放置精度可以做得非常好,有些可以達到±2 μm 精度with 3σ。ASM Pacific,Kulicke&Soffa,Besi以及Toray等是目前最常見的熱壓鍵合設備供應商。

目前國產設備商也是積極布局該領域,例如華封,唐人制造等等。各個廠商的熱壓鍵合設備可以有各自的特色,但是他們的設備都在以下方面進行各種優化:位置控制精度,傾斜/并行度控制精度, 快速且精確的溫度控制,精準的bonding force的測量和控制,芯片和基板的真空吸附控制,設備的穩定性,同一型號設備差異性的減少,產能(throughput)的提高,設備成本的下降,設備占地面積的減少等等。

圖三:常見的熱壓鍵合bonder的結構

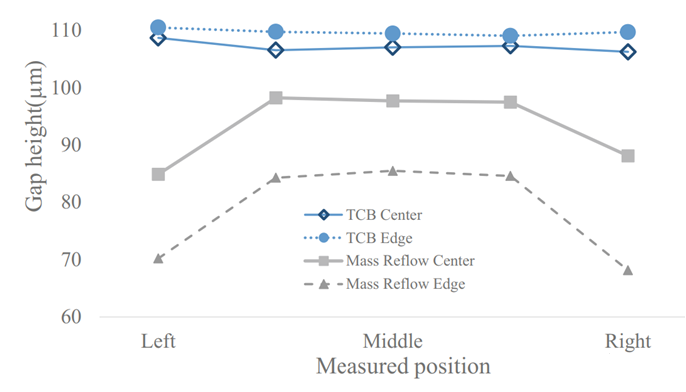

基于回流焊和熱壓鍵合的chip gap height (CGH)差異性在圖四中給出。對這個特定的產品來說,基于回流焊鍵合的產品的CGH范圍從70 μm到100 μm ,如此大的CGH variation使得鍵合的加工窗口(process margin)非常低。只要來料的差異性稍大,就可能導致生產良品率的下降。相比之下,基于熱壓鍵合的產品的CGH變化范圍大約只有5μm。小的CGH variation不僅能幫助提高鍵合本身的process margin,而且能幫助減少下游封裝測試流程中的來料的差異性從而使得下游的封測步驟更穩定。

圖四:基于回流焊和熱壓鍵合的Chip gap height

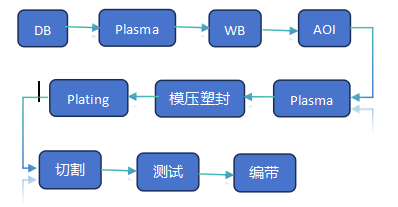

接下來,我們大概地講一下最常見的TCCUF (Thermo compression boding with Capillar UnderFill)熱壓鍵合步驟流程,整個過程通常在1-5秒

將基板真空吸附到非常平整的pedestal上,并通常加熱到150oC到200oC。將基板的溫度設定盡可能的高來減少鍵合時間。

在基板的C4區域噴涂上足量的助焊劑 。

將bond head加熱到150oC到200oC之間,并用bond head去Pick up芯片。

用up-looking和down-looking相機來確定芯片和基板的相對位置,通過校準過的算法算出芯片所需的空間位置調整來完全對照基板的bumps,通過設備上精密的機械控制來完成這個步驟。

然后將bond head連帶吸附的芯片一起以sub um的精度靠近基板。此時芯片和基板都處在錫球融化溫度以下,所以錫球都是固體。錫球可以是在基板上也可以在芯片上或者兩者都有。

在下降過程中bond head一直處在壓力敏感控制,既進行著非常靈敏且實時的力測量。

當芯片和基板接觸的那瞬間,系統探測到一個壓力上的變化,從而判斷接觸發生同時迅速將 bond head從壓力敏感控制轉為壓力和位置共同控制。

此時通過bond head上的加熱裝置迅速將芯片加熱至300oC以上。值得指出的是熱壓鍵合的溫度變化率一般都是在100 oC/s。相比之下,回流焊鍵合的溫度變化率要低很多,通常在2 oC/s。

當錫球處于熔融狀態時,通過bond head對芯片的精確位置控制來確保每對bumps都鍵合上,且將chip gap height控制在合理的范圍內。值得指出的是,在加熱的過程中,真個系統都會熱膨脹,這部分的膨脹需要bond head位置的精確控制來抵消。

將bond head的溫度迅速冷卻至錫球熔點以下,使得錫球變為固相。通常冷卻溫度變化率要比加熱溫度變化率要低一些,通常在?50 °C/s。

關閉bond head對芯片的真空吸附,芯片跟bond head分離。芯片鍵合在基板上移出熱壓鍵合設備,鍵合完成。

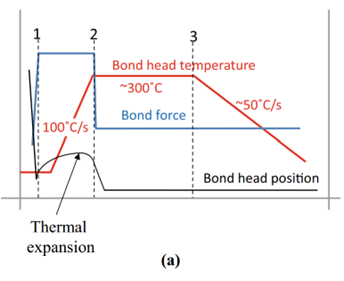

為了更好地說明熱壓鍵合關鍵步驟,我們用下圖的一個bonding profile作為一個例子來進一步解釋。事實上,基于不同的產品,bonding profiles可以非常不同。所有這些bonding profiles的實現都基于熱壓鍵合設備對溫度,壓力,位置等的精確控制。如圖五(a)所示,紅線,藍線和黑線分別代表bond head的溫度,壓力,位移隨時間的曲線。當bond head探測到壓力變化就說明芯片和基板已經觸碰,迅速將芯片和基板加熱到錫球熔點以上。對于通常的SAC305錫球(96.5% Sn, 3% Ag, and 0.5% Cu),這個溫度大約要到300 °C以上。由于巨大的溫度梯度,即使C4中心的bumps可能已經在300°C以上了,但是在C4邊緣的錫球可能勉強的錫球熔點以上。

正是這個原因,通常bond head的峰值溫度要遠高于錫球熔點。圖中藍線顯示在加熱過程中,bond head是處在恒定壓力控制模式直到錫球融化。由于錫球融化壓力瞬間下降,取決于所選擇的chip gap height,此時bond head由原來的壓力可能變成拉伸力。此時我們調整bond head的高低位置來保持恒定壓力控制,這個位置的調整也可以用來彌補整個設備的熱膨脹帶來的影響。通常我們會在探測到錫球融化后,繼續將芯片向下壓5到10μm。這么做的主要原因是solder bumps的高低并不一致,通常coplanarity可能就在5到10 μm這個范圍。Bond head可能會繼續下壓更多來確保沒有NCO(on-contact open). 隨后Bond head也可能上升來將chip gap height控制在一個合理的范圍內。然后bond head迅速降溫至錫球熔點以下來完成鍵合。

圖五:熱壓鍵合的bonding profile, 已經鍵合過程

根據填充材料的不同,熱壓鍵合又可以分為TCNCF(Thermo compression boding with Non Conductive Film), TCNCP(Thermo compression boding with Non Conductive Paste), TCCUF(Thermo compression boding with Capillar UnderFill), TCMUF(Thermo compression boding with Molded UnderFill)等等。取決于基板材料的不同,熱壓鍵合又可以分為Chip-to-Substrate (C2S) and Chip-to-Wafer (C2W) ,Chip-to-Chip (C2C) 和Chip-to-Panel. 我們將在今后的文章中進一步討論這些。

審核編輯:劉清

電子發燒友App

電子發燒友App

評論