摘要:

封裝基板作為半導體封裝的載體,為芯片提供電連接、保護、支撐和散熱。受到電、熱、尺寸、功能性以及周期成本的綜合驅動,封裝基板向著薄厚度、高散熱性、精細線路、高集成度、短制造周期方向發展。介紹了先進封裝基板的發展趨勢和技術方向,重點介紹了FCBGA、無芯封裝基板和埋入基板等幾種先進封裝基板前沿技術的定義、應用及研究現狀。

0 引言

近些年,為滿足高性能計算機、新一代移動通信、人工智能、汽車電子以及國防裝備等領域的需求,電子產品朝著高性能、高集成度的方向發展。在摩爾定律接近極限,先進晶圓制程成本過高的大環境下,先進封裝技術在產業鏈中的重要性越來越突出。作為先進封測產業中,子模塊和子系統設計與集成以及終端產品的核心基礎,先進基板是支持先進工藝下巨量I/O提升以及SIP(系統級封裝)的核心載體,是異質集成技術的基礎與支撐,后摩爾時代,對國家重點行業與重點領域起到核心支撐作用。

1 先進封裝基板發展方向與市場概況

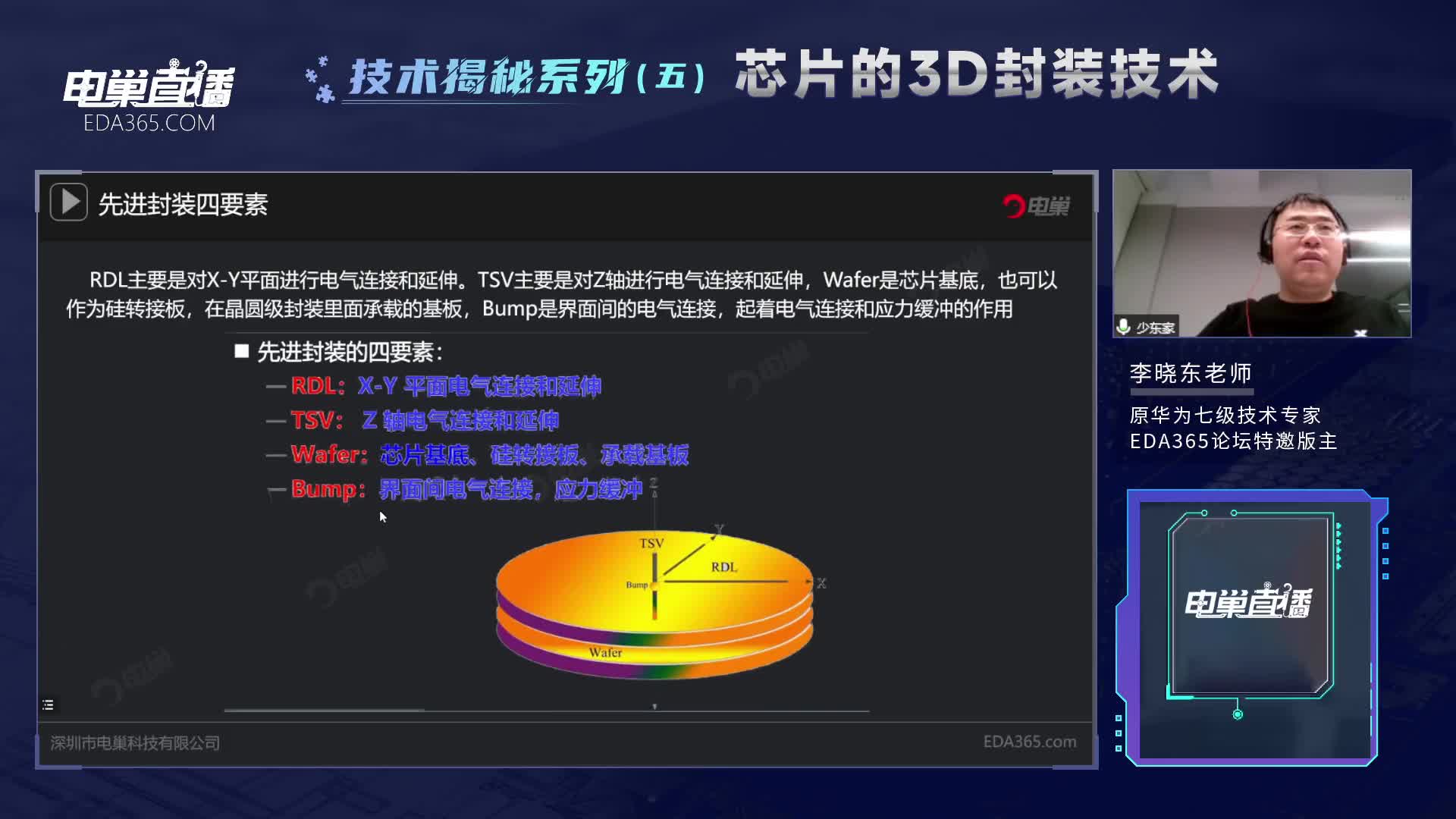

IC封裝基板是半導體封裝體的重要組成材料,用于搭載芯片,為芯片提供電連接、保護、支撐和散熱等。為實現3D-SiP的系統級集成需求,滿足未來5G、高性能計算機等高端應用的需求,業界對先進基板提出了提高布線密度、減小線寬線距、減小尺寸與重量,改善熱性能的要求。目前,先進封裝基板的研究方向主要有工藝改進、精細線路、倒裝芯片球柵格陣列封裝基板(flipchipballgridarray,FCBGA)、無芯封裝基板、有源、無源器件的埋入基板等。

2018~2021年,先進封裝基板行業的年銷售額增長率達12%,預計到2022年,基板行業將有100億美元市場。目前,國內制造企業的品類集中于引線鍵合球柵陣列封裝(wirebondingballgridarraypackage,WBBGA)封裝基板、倒裝芯片尺寸封裝(flipchipchipscalepackage,FCCSP)封裝基板、無芯封裝基板、無源元件埋入,對于高端FCBGA基板、有源元件埋入基板等少有涉及,先進基板在國內仍處藍海市場。

2 FCBGA基板

FCBGA有機基板,是指應用于倒裝芯片球柵格陣列封裝的高密度IC封裝基板。FCBGA有機基板的基礎——build-up(積層)基板技術,最初誕生時被IBM應用于筆記本電腦,以作為板級封裝基板,在較小的空間內承載大量電子元器件。由于build-up基板優秀的電學性能和低廉的制造成本,它開始取代陶瓷基板,被應用于倒裝芯片封裝領域。之后,英特爾逐漸推動這項技術的成熟化和標準化,在其整個CPU產品線中使用build-up基板。近年來,AI、5G和大數據等技術的蓬勃發展使得市場對高性能CPU、GPU、FPGA以及網絡路由器/轉換器用ASIC等器件的需求陡增,大尺寸FCBGA封裝基板產能十分緊缺。由于FCBGA基板具有層數多、面積大、線路密度高、線寬線距小以及通孔、盲孔孔徑小等特點,其加工難度遠大于FCCSP封裝基板。目前,FCBGA封裝基板產業主要集中在中國臺灣、日本和韓國等國家和地區,如三星、南亞、欣興、京瓷、景碩等公司,中國大陸僅深南、越亞、華進等少部分企業具備小批量量產線寬/線距為15/15μm,盲孔直徑≤40μm的FCBGA封裝基板的能力,大陸FCBGA基板行業仍有很大發展空間。

FCBGA封裝基板通常以日本味之素生產的味之素積層介質薄膜(Ajinomotobuild-upfilm,ABF)作為積層絕緣介質材料,采用半加成法(semi-additiveprocess,SAP)制造。ABF材料是一種低熱膨脹系數、低介電損耗的熱固性薄膜,其易于加工精細線路、機械性能良好、耐用性好的特性,使它成為FCBGA封裝基板的標準積層介質材料。高密度大尺寸FCBGA封裝基板的研究方向主要有ABF材料工藝、薄型FCBGA封裝基板和細線路加工工藝等。Lee等針對味之素的適用于高頻場景的低介電常數、低介電損耗ABF材料GL102,研究了壓合、預固化、除膠、激光打孔等關鍵條件對ABF與Cu之間的結合力以及盲孔加工能力的影響,以解決GL102可能表現出的低ABF-Cu結合力和難以去除膠渣等現象帶來的可靠性風險。Chiang等研究無芯封裝基板與標準FCBGA封裝基板在電源完整性和信號完整性上的差異,為芯片封裝設計人員提供參考。

3 無芯封裝基板

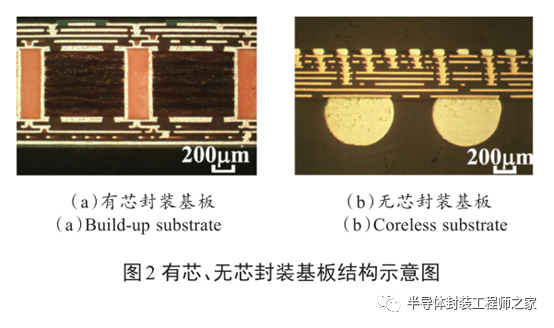

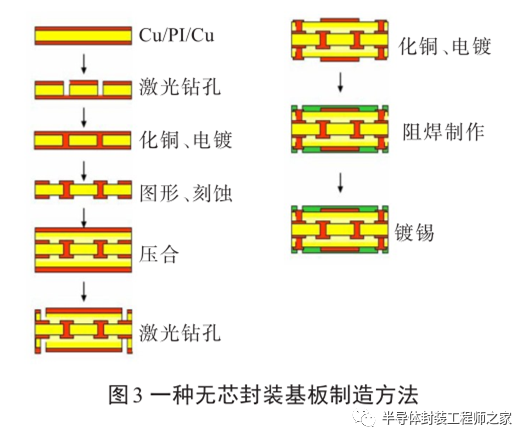

根據是否有芯板,IC封裝基板可被分為有芯基板和無芯基板。有芯基板是帶有芯板(核心支撐層)的封裝基板。如圖2所示是有芯基板和無芯基板的結構示意圖。有芯基板由中間的芯板和上下部分的積層板構成。無芯基板,則是除去了芯板的封裝基板,僅由積層板構成。如圖3所示是無芯封裝基板的一種制造方法,它使用帶有雙面銅箔的聚酰亞胺(polyimide,PI)作為基材,PI膜作為絕緣層,通過加成法實現高密度布線。

FCBGA封裝基板通常以日本味之素生產的味之素積層介質薄膜(Ajinomotobuild-upfilm,ABF)作為積層絕緣介質材料,采用半加成法(semi-additiveprocess,SAP)制造。ABF材料是一種低熱膨脹系數、低介電損耗的熱固性薄膜,其易于加工精細線路、機械性能良好、耐用性好的特性,使它成為FCBGA封裝基板的標準積層介質材料。高密度大尺寸FCBGA封裝基板的研究方向主要有ABF材料工藝、薄型FCBGA封裝基板和細線路加工工藝等。Lee等針對味之素的適用于高頻場景的低介電常數、低介電損耗ABF材料GL102,研究了壓合、預固化、除膠、激光打孔等關鍵條件對ABF與Cu之間的結合力以及盲孔加工能力的影響,以解決GL102可能表現出的低ABF-Cu結合力和難以去除膠渣等現象帶來的可靠性風險。Chiang等研究無芯封裝基板與標準FCBGA封裝基板在電源完整性和信號完整性上的差異,為芯片封裝設計人員提供參考。

3 無芯封裝基板

根據是否有芯板,IC封裝基板可被分為有芯基板和無芯基板。有芯基板是帶有芯板(核心支撐層)的封裝基板。如圖2所示是有芯基板和無芯基板的結構示意圖。有芯基板由中間的芯板和上下部分的積層板構成。無芯基板,則是除去了芯板的封裝基板,僅由積層板構成。如圖3所示是無芯封裝基板的一種制造方法,它使用帶有雙面銅箔的聚酰亞胺(polyimide,PI)作為基材,PI膜作為絕緣層,通過加成法實現高密度布線。

消費類電子產品的薄型化驅使封裝基板也向輕薄方向發展。2004年,富士通發布了首款無芯封裝基板“GigaModule-4”,隨后,基板廠商和電子產品廠商一道推動了無芯封裝基板的發展,目前無芯封裝基板的制造技術已經日趨成熟,并且在消費類電子產品上實現了批量化應用,國內越亞、深南電路、興森快捷等多家廠商無芯封裝基板技術能力與國際先進水平齊平。

有芯基板的剛性芯板層相比于其他層更厚,其通孔直徑與其他層之間的差別,導致高頻信號在傳輸過程中存在反射和延遲問題。無芯封裝基板厚度僅為傳統基板厚度的1/3,厚度降低,不僅使無芯基板更能適應消費類電子產品輕、薄、短、小的趨勢,還使它具有更高的信號傳輸速度、更好的信號完整性、更低的阻抗、更自由的布線設計、以及能夠實現更精細的圖形和間距等特點。

與此同時,缺乏鋼性芯板的機械支撐,使得無芯封裝基板強度不足,易于翹曲。如何減少制造和裝配過程中的翹曲,成為無芯封裝基板研究和生產領域的重要課題。三星電子的Kim[8]、矽品的David等通過仿真和實際試驗等方式分析無芯封裝基板翹曲的熱、機械等因素,指導無芯封裝基板的設計和生產。常見的降低無芯封裝基板翹曲的方法有:在半固化片中添加玻璃纖維以增加剛度,將基板表層電介質材料更換為剛度更強的半固化片,使用低熱膨脹系數電介質材料以降低Cu線路-電介質材料之間熱膨脹系數失配導致的翹曲,針對制程開發能夠減少翹曲的合適夾具,平衡基板各層覆銅率以減少上下層熱膨脹系數失配等。

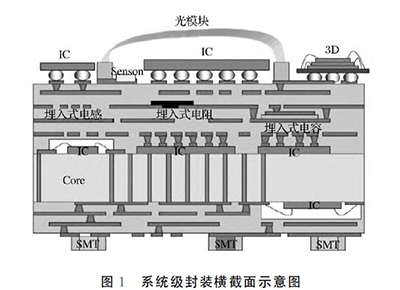

4 埋入式封裝基板

埋入式基板技術誕生于消費類電子產品輕薄短小的發展趨勢下。埋入式基板技術根據埋入的元器件種類,可大致分為無源元件埋入、有源器件埋入以及無源、有源混埋技術和Intel的嵌入式多核心互聯橋接(embeddedmulti-dieinterconnectbridge,EMIB)技術。相比于傳統的、將元器件全部焊接至PCB板表面的技術,元器件埋入基板技術[10]能夠縮小元件間互連距離,提高信號傳輸速度,減少信號串擾、噪聲和電磁干擾,提升電性能,降低模塊大小,提高模塊集成度,節省基板外層空間,提升器件連接的機械強度。對于實現高性能、高要求、小型化、薄型化的便攜式電子設備具有非常重要的意義。

4.1 無源元件埋入基板技術

無源元件埋入基板可大致分為平面埋入和分立式埋入兩種。平面埋入[10]是使用電阻、電容材料通過壓合、圖形轉移、化學蝕刻等方法,在絕緣基材上制作相應的電阻、電容圖形。分立式埋入則是直接將超小尺寸無源器件埋入封裝基板。無源器件埋入式基板誕生于20世紀70年代,最初無源器件埋入基板的實現基于低溫共燒陶瓷基板技術,之后,得益于較低的成本和較簡單的工藝,有機基板的無源元件埋入得到了快速發展。目前,有機基板埋入無源器件在國內外多家公司已實現量產,如IBM、Nortel、深南電路等。

4.2 有源器件埋入基板技術

有源元件埋入技術的概念最早在1960年被提出,Intel的無凸點積層多層法(bumplessbuild-uplayer,BBUL)技術的誕生標志著有源器件埋入基板技術的首次實現。按照芯片埋入的制程先后順序,有源器件埋入基板技術可分為芯片先置型(chip-first)埋入技術和芯片后置型(chip-last)埋入技術。

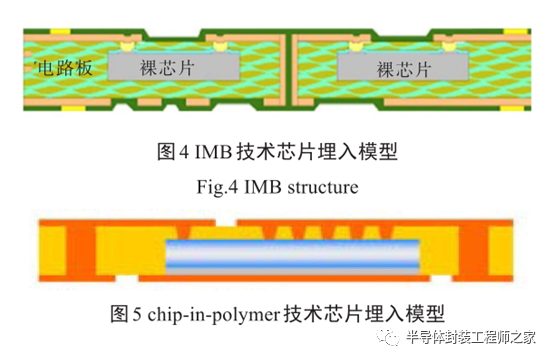

芯片先置型埋入技術先將芯片埋入有機絕緣介質中,之后再制作電路圖形以實現信號傳輸和電源供應。HUT提出的集成模塊埋入基板(integratedmoduleboard,IMB)技術和IZM以及柏林工業大學共同提出的聚合物芯片埋入(chip-in-polymer)技術都屬于芯片先置型埋入技術,這兩種技術均可同時實現有源和無源元器件的埋入。圖4是IMB技術的一個模型,將芯片放置在基板上預先制作好的芯片槽里,使用樹脂將芯片塑封后,打孔、制作電路圖形以實現互連。圖5是chip-in-polymer技術的模型,區別于IMB技術將芯片放置在預先制作好的凹槽內,chip-in-polymer技術是將裸芯片直接粘貼在基板上,使用樹脂包封芯片,再進行打孔、制作電路圖形以實現電氣互連。

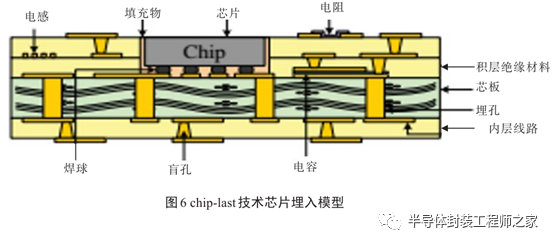

芯片后置型埋入技術(chip-last)技術由佐治亞理工大學提出。圖6是芯片后置型埋入技術的一個模型,它先制作build-up基板,在制作好的基板上開槽并制作好電路圖形,將芯片放置在槽中,實現電氣連接后再使用樹脂填充芯片與槽體之間的間隙。

與芯片先置技術相比,chip-last技術埋入的芯片位于基板的最上層,可返工且散熱更好,埋入芯片后沒有其他基板增層工藝步驟,加工良率更高。但是芯片先置技術也有其優勢,芯片后置技術埋入芯片只能埋入一層芯片,且埋入芯片的基板表面無法再貼裝器件,因此芯片先置技術對基板空間縱向利用率較芯片后置技術更好。

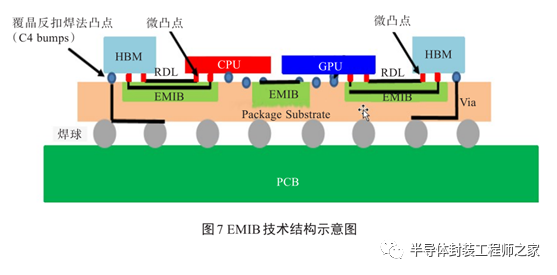

4.3 EMIB技術

EMIB技術于2000年代中期,由Mahajan和Sane等首次提出,Braunisc等和Starkston擴展發展,并由Intel于2015在工業量產中實現應用。如圖7所示,EMIB是將帶有多層導電金屬(backendofline,BEOL)互連的超薄硅片埋入有機封裝基板的最上層,通過焊球與倒裝芯片的連接,以實現兩個或多個芯片之間的局部高密度互連。這種埋入式結構可被放置在有機基板的任意位置以實現超高密度局部互連,在遠大于典型掩膜版尺寸范圍內集成大芯片,使用非常靈活。如圖8所示,Intel使用EMIB將SKHynix的堆疊式高帶寬存儲器(highbandwidthmemory,HBM)與高性能Stratix10FPGA和SoC集成互連。EMIB技術的制程簡單、帶寬高、功耗低、尺寸小、電性能優良、信號完整性好、靈活等特點,使其成為異構集成領域的重要技術。

5 結論

本文介紹了FCBGA封裝基板、無芯封裝基板和埋入式封裝基板等3種先進封裝基板,以及先進封裝基板的市場概況。

審核編輯:劉清

電子發燒友App

電子發燒友App

評論