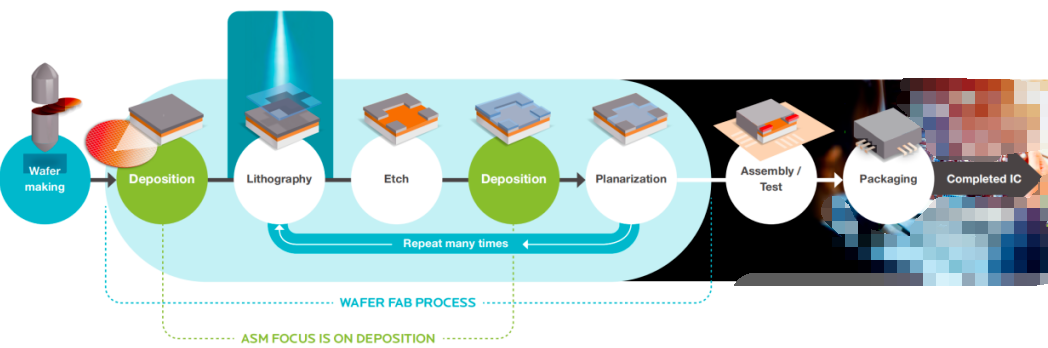

繪制精細電路的第一步

金屬-氧化物半導體場效應晶體管(MOSFET)的革命,讓我們可以在相同面積的晶圓上同時制造出更多晶體管。MOSFET體積越小,單個 MOSFET的耗電量就越少,還可以制造出更多的晶體管,讓其發揮作用,可謂是一舉多得。可見,制造更小的MOSFET成了關鍵因素,并且想制成微細的電路,第一步就是“繪制”。 我們以餅干烘培做比喻來說明一下。假設想在面餅上壓出數百個“幸福之翼”形狀的餅干,一個一個做顯然是很費力的,那要采用什么樣的方法呢?

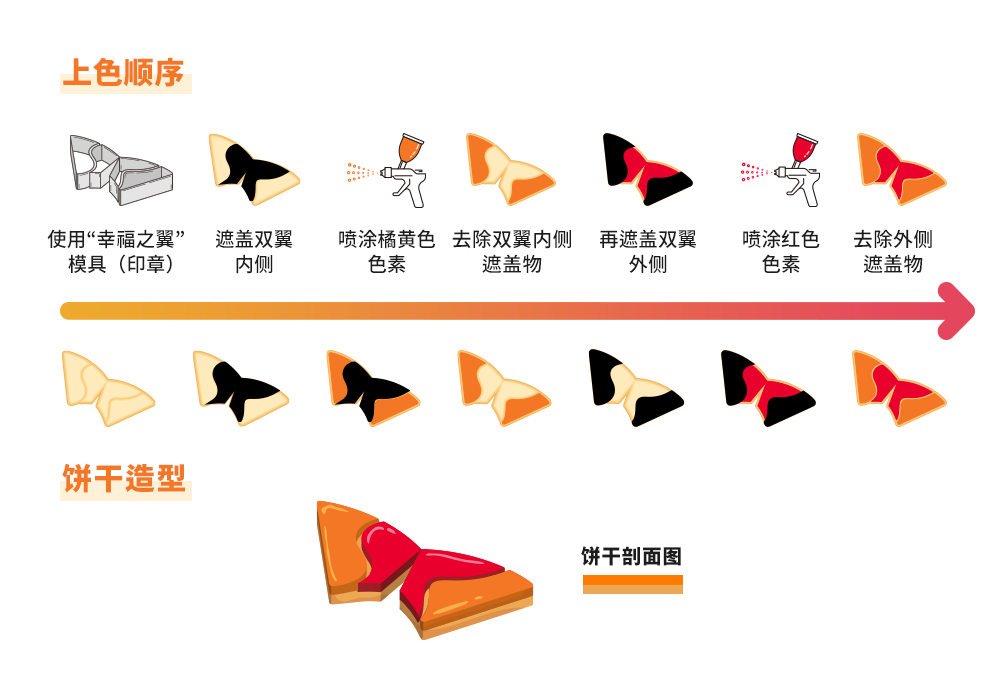

▲ 圖1:在面餅上快速壓出相同造型餅干的方法 ? 最好的辦法就是利用模具,先把面餅搟平搟寬烘培后,用餅干模具(印章)壓出想要的形狀來。這樣一來,一次壓出100個餅干也不會太吃力。 再想一想,如果想把做好的餅干賣給孩子們,就得把餅干做得更小,那要怎么辦?當然,餅干模具就要變得更小。本篇文章的主角就是相當于“餅干模具”的“***”。半導體制造與餅干烘培的最大區別在于,MOSFET越小,在相同面積的晶圓上,就可以制造出越多的MOSFET,這也就越受客戶的青睞。兩個小的MOSFET遠比一個大的MOSFET更實用。 半導體的制造其實就是不斷重復上述工藝。繼續以做餅干為例,如果糕點師想給“幸福之翼”餅干上色,要怎么辦?

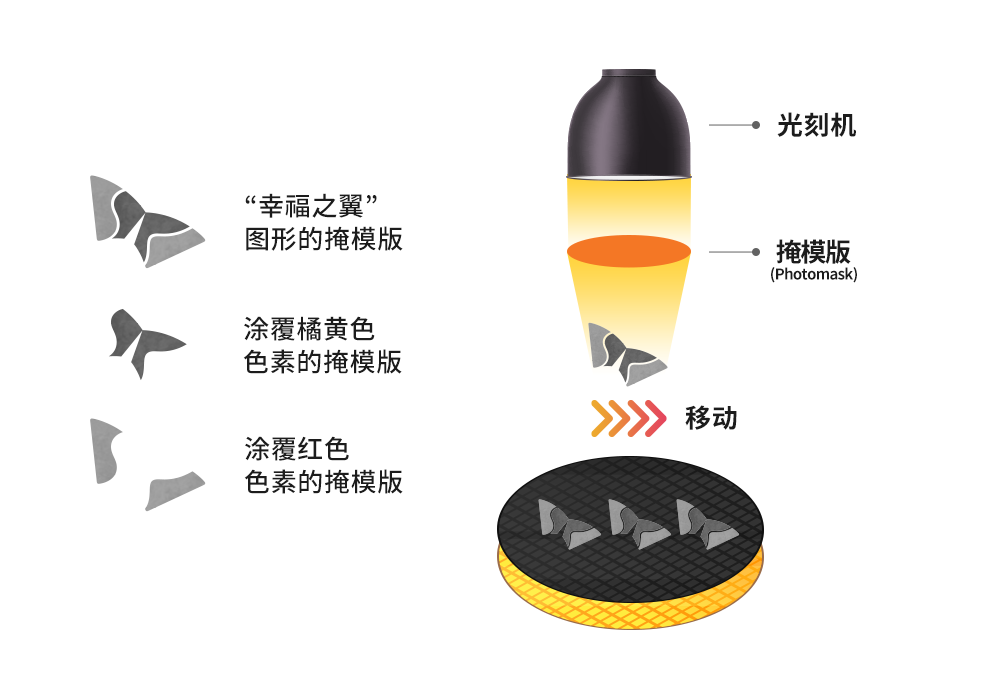

▲ 圖2:給“幸福之翼”餅干上色的順序

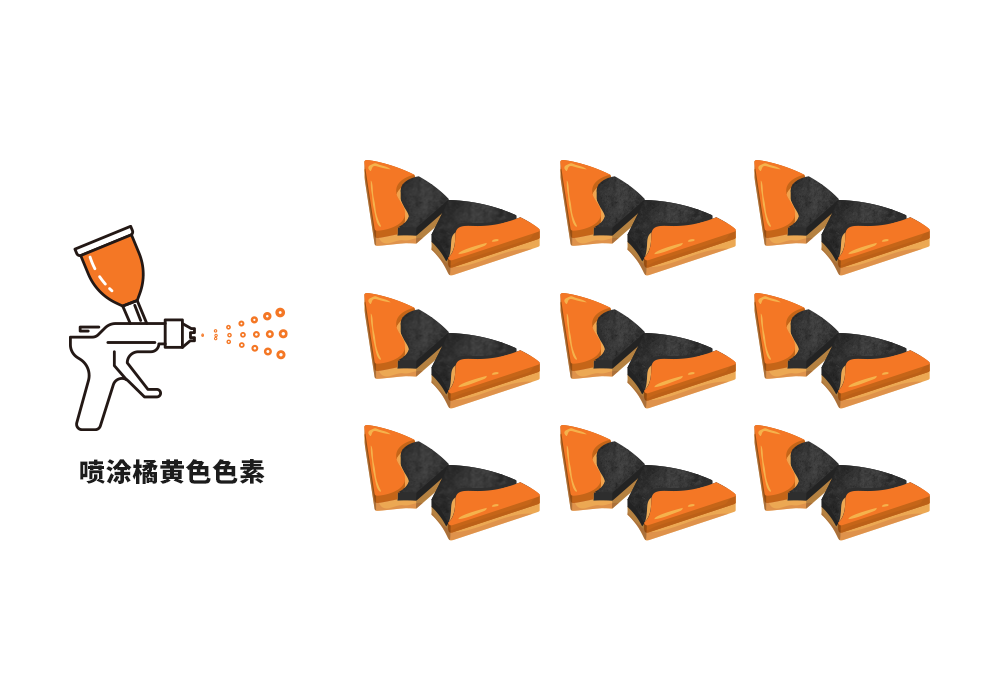

▲ 圖3:如果能成批向數十個餅干噴涂色素,速度就會更快。 ? 圖2和3揭示了快速做出更多餅干的方法:先在面餅上壓出許多造型相同的餅干,然后遮蓋不想上色的部位,再向整個面餅噴涂色素。這樣就可以輕松快速地做出特定造型和顏色的餅干了。說到這里,也許善于思考的讀者就要發問:這么多的雙翼內側黑色遮蓋物(見圖3),要怎么制作?下面我們會說到這一點,這其實就是光刻工藝的核心。 餅干只有面餅和色素(紅色、橘黃色)兩層,但半導體結構卻復雜得多,由數十層堆疊組成:包括電子元件層還有層層堆疊的金屬布線層等。這也是我們說光刻是半導體制程關鍵工藝的原因。

模具的制作過程:光刻工藝

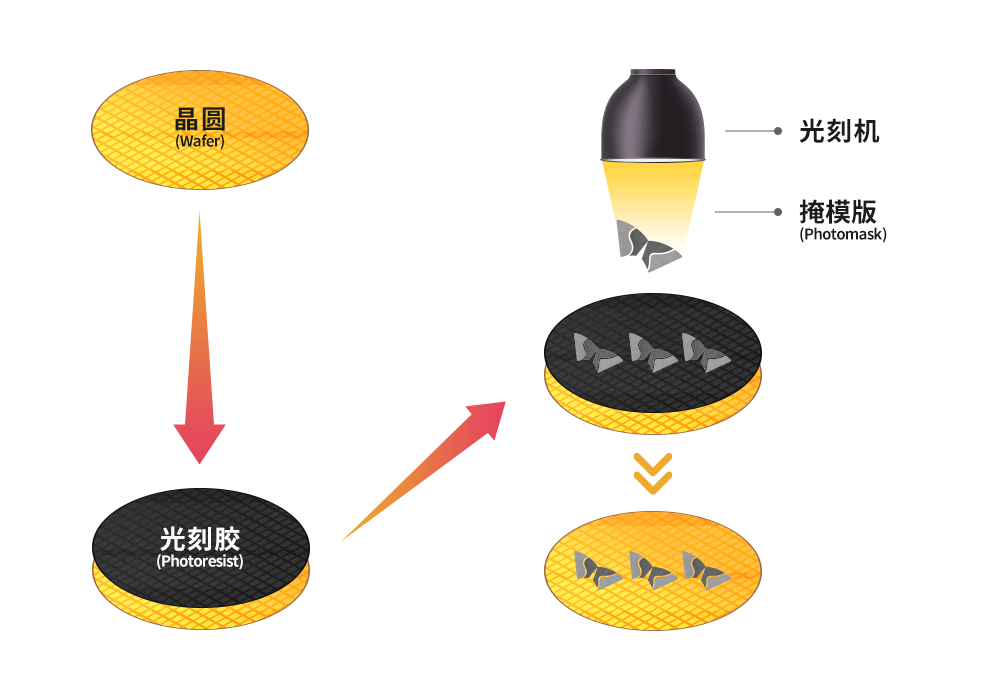

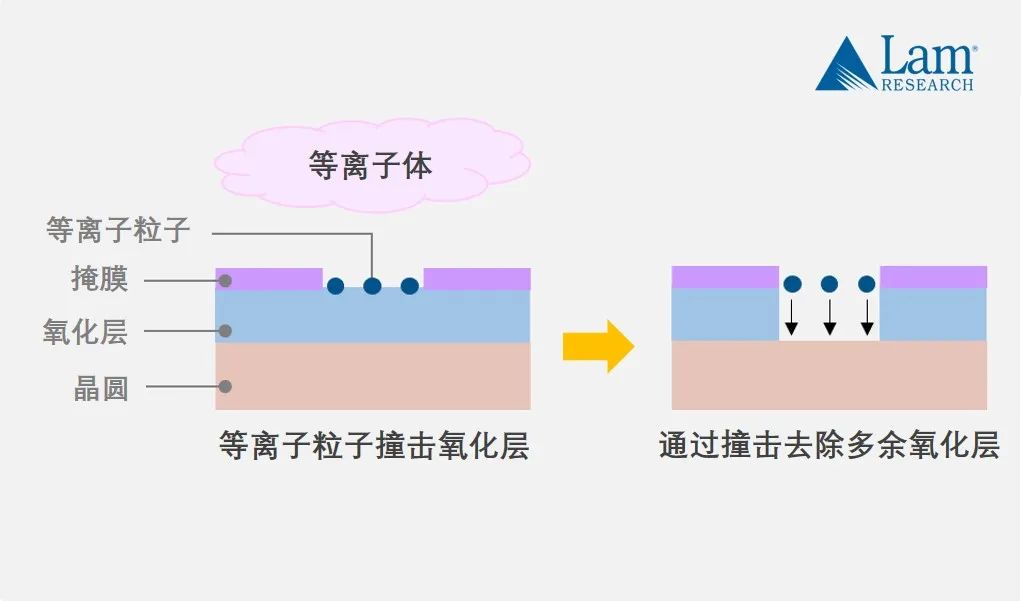

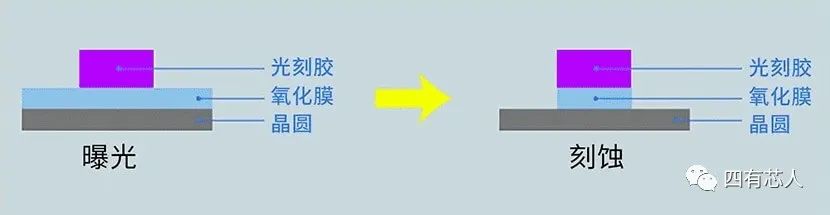

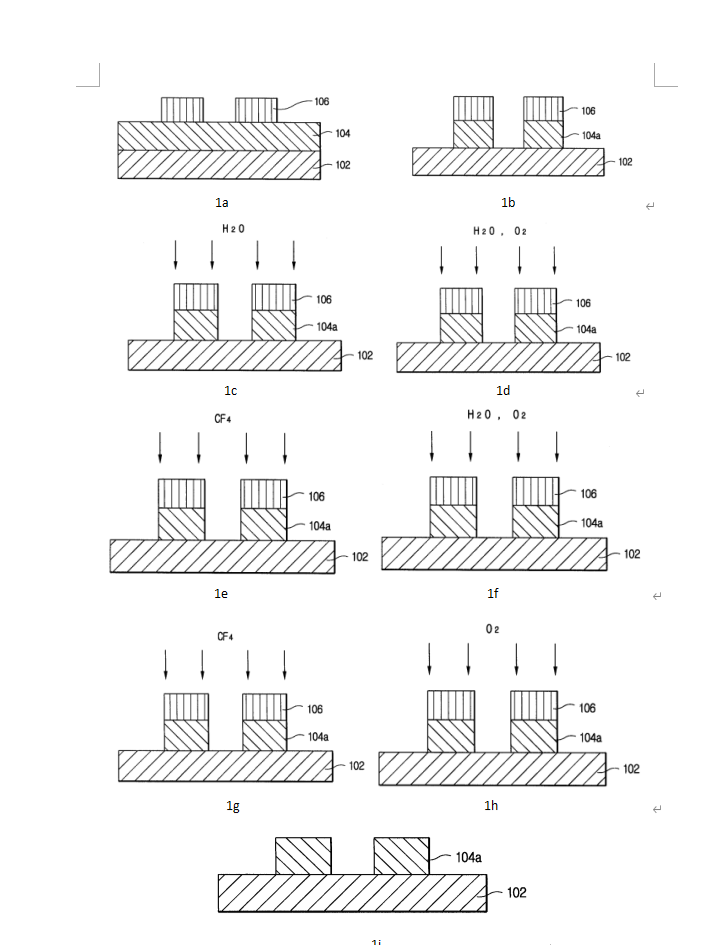

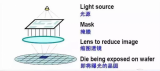

半導體制造商把上面我們所說的制作餅干模具(遮蓋物)的過程叫做光刻工藝。光刻工藝的第一步就是涂覆光刻膠(Photoresist)。光刻膠經曝光后化學性質會發生變化。具體而言,就是在晶圓上涂覆光刻膠后,用光(激光)照射晶圓,使光刻膠的指定部分的性質發生改變。

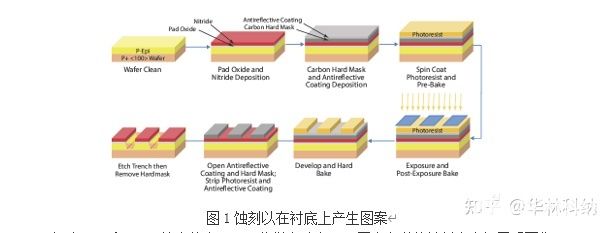

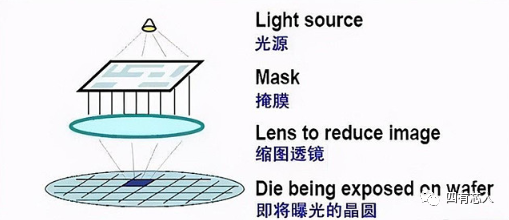

▲ 圖4:光刻工藝基本步驟 ? 如果直接用激光照射整個晶圓,那么光刻膠的所有部分都會發生質變,所以需要使光源通過特定形狀的母版,再照射到晶圓上,這個母版就叫掩模版(Photomask)。光源通過掩模版照射到晶圓上,即可將掩模版的圖案轉印到晶圓上。 在晶圓上繪制圖形后,還要經顯影(Develop)處理,即在曝光后,除去曝光區光刻膠化學性質發生變化的部分,從而制作出所需的“餅干模具”。簡言之,光刻工藝可以概括為使光源通過掩模版照射到涂敷光刻膠的晶圓表面,以將掩模版圖形轉印到晶圓上的工藝。

光刻膠(Photoresist)

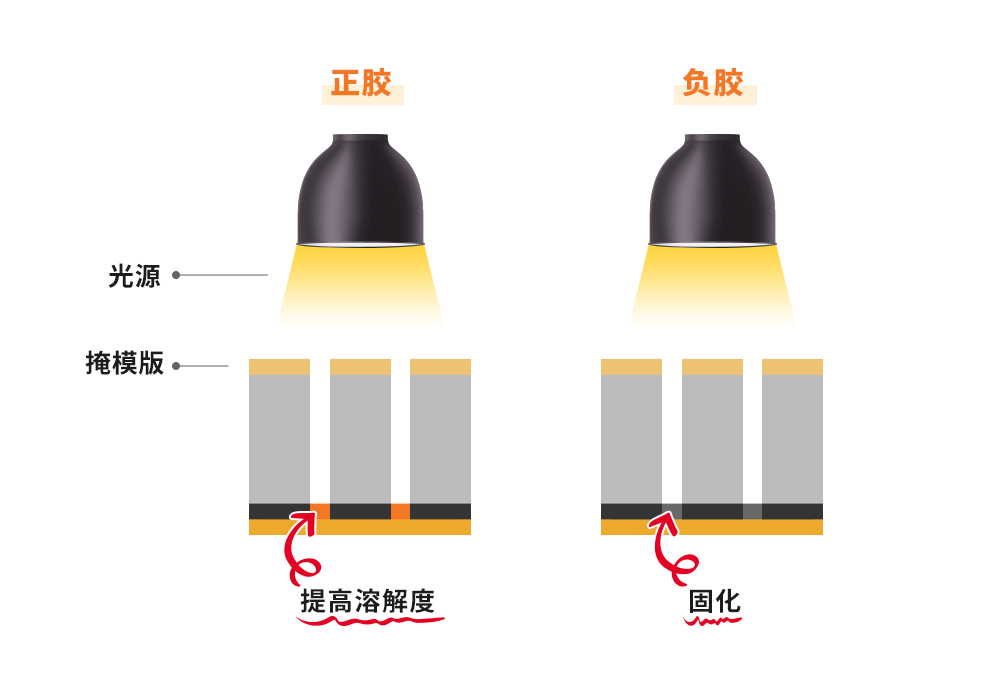

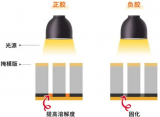

如上所述,光刻膠經曝光后,其化學性質會發生改變。更準確地說,經曝光后,光刻膠在顯影液中的溶解度發生了變化:曝光后溶解度上升的物質稱作正性光刻膠(正膠),反之則為負性光刻膠(負膠)。為了更好區分,我們可以把最直觀可見的物質理解為正膠。正膠經顯影處理后,被曝光的區域溶于顯影液,在后續的刻蝕、沉積等工藝中,質變的部分會被刻蝕去除掉,而沒有被曝光部分不會受后續工藝的影響。 半導體制造商一般會根據工藝的目的選擇合適的光刻膠。例如,負膠經曝光而固化的部分,在顯影過程中,因吸收部分顯影液而容易膨脹、變形,不適合繪制精細圖形。因此,繪制精細圖形通常采用正膠。但負膠卻具有成本低以及在刻蝕(Etching)工藝中抗刻蝕能力更強的的優點。

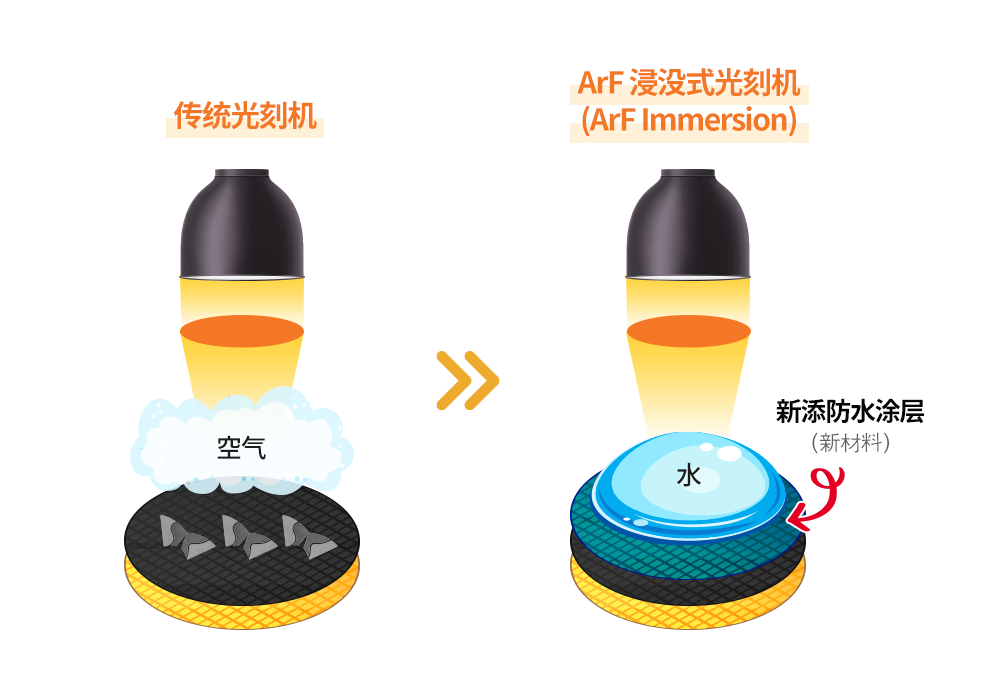

▲ 圖5:正性光刻膠(正膠)與負性光刻膠(負膠) ? 選好光刻膠后,就得用涂布機(Coater)涂抹光刻膠。通過涂布機的高速旋轉,滴落到晶圓的光刻膠可均勻伸展到整個晶圓表面。 光刻膠涂好后,應去除沾染在晶圓背面或邊緣的多余膠水,再放入烘箱內加熱烘烤,使溶劑蒸發,為下一道工藝做準備。 隨著時代的發展,光刻膠的結構也變得越來越復雜。我們通常說“涂覆光刻膠”,但其實,大部分的光刻膠并不是一層,而是多層結構。底部抗反射涂層(BARC,Bottom?Anti-reflective?Coatings)就是其中的一種。隨著微細化技術的進一步升級,***照射的光在晶圓表面被反射,進而影響到圖形的繪制。為解決這一技術問題,在涂覆光刻膠前,可先將抗反射涂層涂覆在晶圓表面,以減少底部光的反射(因涂覆在光刻膠的底部,故稱為Bottom)。此外,隨著以水為介質的浸沒式光刻設備ArF Immersion1問世,可以抖出水分并且不會損傷的防水涂層(頂部抗反射涂層,Top Anti-Reflective Coat)便應運而生。 在此我們要把重點放在理解如何克服引進新技術后的新挑戰。以EUV***2為例,高能量的極紫外線擊中光刻膠并發生反應后會污染掩模版。為解決這一技術難題,一方面應深入研究光刻膠材料,另一方面要通過引進掩模版保護膜(Pellicle)解決這一問題。 1ArF浸沒式***(ArF immersion)?:以水取代***內光的介質(空氣),從而進一步改善性能 2EUV***?:采用極紫外線繪制超精細圖形的***

掩模版(Photomask)

▲ 圖6:***運作圖示 ? 涂覆好光刻膠后,下一步就是在光刻膠上繪制圖形。為此,需要一種名為掩模版的透明版。掩模版分為光可通過的透明區和遮光的不透明區。光源通過掩模版把圖形投射到光刻膠上,從而將掩模圖形轉印到晶體上。設計掩模圖形時會考慮光的干涉效果,因此,掩模版的圖形與我們實際想繪制的圖形會有所不同。 掩模版的圖形設計其實就是半導體設計,這決定了半導體的用途。比如,用于DRAM、NAND閃存等存儲器制造的掩模版會有很多肉眼看不到、非常有規律的重復的圖形;而用于CPU、GPU等邏輯半導體(Logic Semiconductor)的掩模版,結構則相當復雜。 此外,半導體制造需要多個掩模版。使用掩模版曝光后,在隨后的刻蝕、沉積和氧化工藝中再經多種處理,然后再重復上述過程,堆疊半導體的下一層。可見,所謂“設計”,其實就是為賦予芯片一定功能,不斷制作用于繪制半導體各層的掩模版的過程。 掩模版是事先預備好的。因此,下一步就是找準曝光的起始位置,即對準(Alignment)。在之前的文章中我們也說過,在半導體制程工序中,光刻工藝可能需要反復數十次。半導體內細微圖形的間隔僅為數十納米,因此,誤差一旦累積數十次,就很可能造成嚴重不良。因此,需要在曝光之前,尋找在前端工藝已形成的對準標志(Alignment Mark)。

曝光(Exposure)

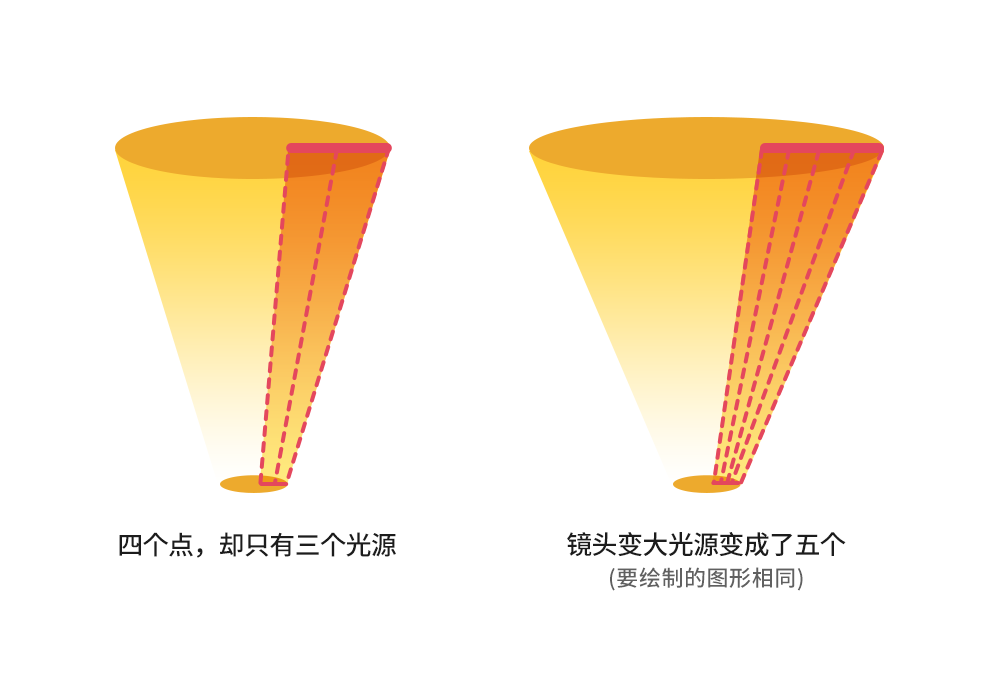

終于到了曝光階段,這是實際投射光源的階段。把光(激光)投射到晶圓一個芯片大小的狹窄區域,待曝光一定時間后,***將向旁邊稍加移動,重復上述過程。 ***分辨兩物點的能力叫做“物鏡的分辨能力(鑒別率)”。物鏡分辨能力的公式為d=λ/(2NA) (λ:入射光的波長,NA:表示物鏡的數值孔徑)。物鏡的分辨能力越高,兩物點間最小距離d越小,即兩物體仿佛重合為一個物體,很難分辨。因此,掩模版繪制再精細的版圖也無法轉印到實際的晶圓表面上。 可見,降低分辨能力非常重要。上述公式給我們揭示了兩種方法:一是通過調節入射光的波長來克服。增加激光的能量可縮短入射光的波長。我們經常在新聞中聽到的極紫外線(EUV,Extreme Ultraviolet Lithography)***正是通過將深紫外線(DUV,Deep Ultraviolet Lithography)***的波長縮短至1/14(=提高光能),實現精細圖形繪制的;另一方面,還可通過提高物鏡的數值孔徑(NA)來尋找突破口。提高光源鏡頭數值孔徑,或使用高折射率的介質增加物鏡的數值孔徑。高數值孔徑極紫外線(High NA EUV)***就是采用了提高光源鏡頭數值孔徑的方法,而常用的深紫外線***(ArF immersion)則采用了高折射率介質的方法。 物鏡的數值孔徑其實很難直觀去理解,<圖7>揭示了一種相對較通俗的理解方法。相信讀者可以從中理解光源鏡頭變大,分辨率就會提高(變小)的原理。

▲ 圖7:物鏡的數值孔徑與物鏡的分辨能力 ? 尋找***的光源可非同小可。直到21世紀初,科研人員們還在不斷發現更好的光源。但從找到193nm的氟化氬(ArF)激光,到發現13.5nm的極紫外線作為光源,科學家們足足花了10多年的時間。這主要緣于光的性質,光的波長越短,越不容易發生折射,且容易被材料吸收。 此外,曝光對半導體的生產量也非常重要。從上述講解中可以看出,曝光與氧化工藝不同,無法同時處理數十個晶圓,即無法打造可以一次處理直徑為300mm的晶圓的均勻 ? 光源,***每次只能曝光1~4個芯片。最新版***每臺約1000億韓元以上,相當昂貴,但每小時也只能處理100張左右的晶圓。僅投入到曝光工藝的資金就是氧化工藝的12倍。對于極紫外線來說,與其說“是否能作為光源”重要,不如說“是否能提高處理量,實現商業價值”更加重要。為解決這一問題,不僅要從光源入手,還要從材料方面入手,尋找對少量光也能敏感反應的光刻膠材料。 曝光結束后,就要檢測晶圓的套刻(Overlay)誤差。套刻,是為測量***的對準精度而在晶圓上做的小標識。每次曝光時圍繞同一個中心,以不同大小的標記套刻標識,就可測量曝光的對準程度或晶圓是否有所偏離等。但套刻工藝與對準(Alignment)工藝不同,不會檢測每一個晶圓的套刻精度。

顯影(Develop)

光刻膠曝光后,曝光區光刻膠的化學性質會發生改變。這些變質的光刻膠要用顯影液溶解后去除,這一工藝被稱作顯影(Develop)。 當然,在進入顯影工藝前,要把晶圓放入烘箱烘烤,這樣可以進一步促進曝光區光刻膠的性質變化,這一過程被稱作曝光后烘烤(PEB,Post Exposure Bake)。 經PEB后,在晶片涂覆顯影液,去除變質的光刻膠部分,必要時還可進行清洗(Rinse)。清洗時,要根據光刻膠的材料選擇合適的清洗溶液。而清洗設備也是種類繁多,且往往要在處理速度和良率之間做權衡。 經上述一系列過程,半導體的“餅干模具”終于制成了。最后,在這“模具”的縫隙涂覆所需的材料,或削減不需要的部分等,經一番完善工作后在表面雕刻晶體管和金屬布線即可。

***的發展與縱向思考

從上述對光刻工藝的講解中,相信讀者已經明白以死記硬背的方式去學習一門技術有多么地徒勞。在193nm的氟化氬(ArF)激光光源遇到瓶頸時,科學家們還沒有發現EUV,但微細化的腳步又不能停止。所以,研究人員們就試圖縮短相同光源的波長,進而研發出了氟化氬浸沒式***,從而使半導體行業向100nm以下級別邁出了一步。當然,這不是僅通過光刻工藝就可以解決的,還需要前后端工藝的共同努力。

▲ 圖8:為研發ArF浸沒式***所引進的新技術 ? 使用浸沒式光刻設備,就要在晶圓上滴落高折射率的液體(水)。問題是半導體工藝非常精細,小小的誤差也會“釀成大錯”,比如,液體的不純物有可能導致半導體產品的瑕疵,或光刻膠被水溶解后被清洗掉等。為攻克這些技術難關,人們進一步研發了可以制成高純度水的技術以及在光刻膠上形成易去除的防水涂層的技術。在光刻膠上新涂覆了一層防水層后,顯影工藝當然也要相應做出改變。 這些改變,需要由半導體行業持續努力解決。 我們在前一篇(氧化工藝)中也曾說到,干法工藝,顧名思義就是沒有水的介入。也就是說,這是一種與之前完全不同的嶄新工藝技術。它像沉積工藝那樣在光刻膠表面上形成薄膜,在顯影過程中也不清洗。需研發這些技術的理由不勝枚舉,但最重要的,就是微細化水平已經達到了極致,***繪制出的精細圖形,在涂覆和清洗光刻膠的過程中會被破壞。

最后 :成功繪制不等于結束

在本篇文章中,我們快速瀏覽了光刻工藝,通過該工藝,圖形的繪制已經完成。下一步就需要在繪制的圖形上添加點什么或削減不需要的部分。雖說光刻工藝很重要,但也不能忽視其他工藝。因為制作微細模具(光刻工藝)和利用這個模具完成所需的操作可是完全不同的問題。 ?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論