一、半導(dǎo)體封裝技術(shù)簡(jiǎn)介

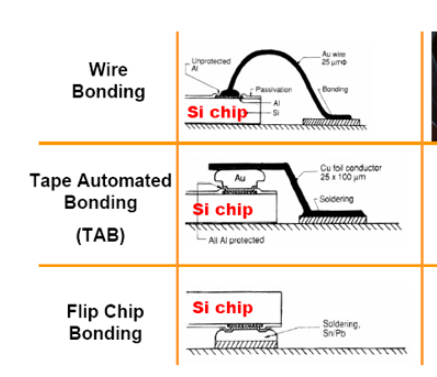

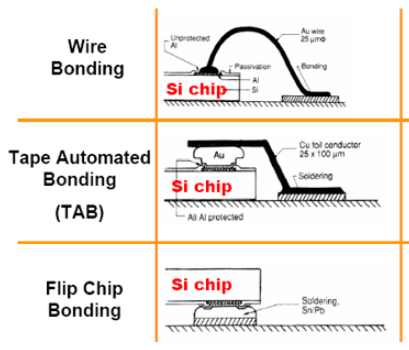

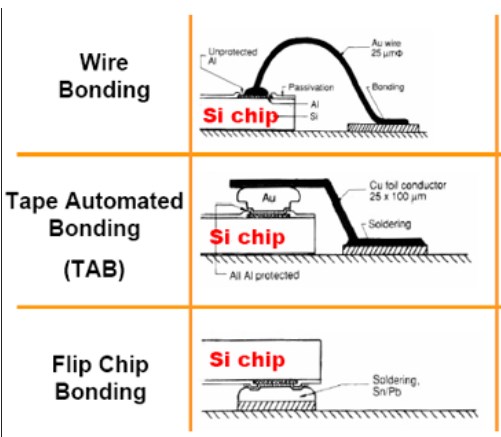

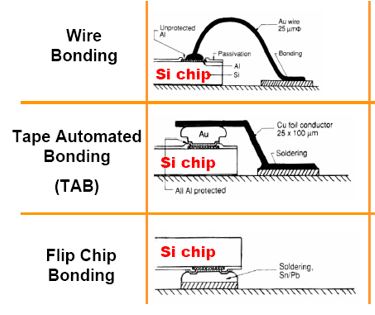

從事半導(dǎo)體行業(yè),尤其是半導(dǎo)體封裝行業(yè)的人,總繞不開(kāi)幾種封裝工藝,那就是芯片粘接、引線鍵合、倒裝連接技術(shù)。

尤其以引線鍵合(Wire Bonding)及倒裝連接(Flip Chip Bonding)最為常見(jiàn),因?yàn)檩d帶連接技術(shù)(TAB)有一定的局限性,封裝上逐漸淘汰了這種技術(shù)。

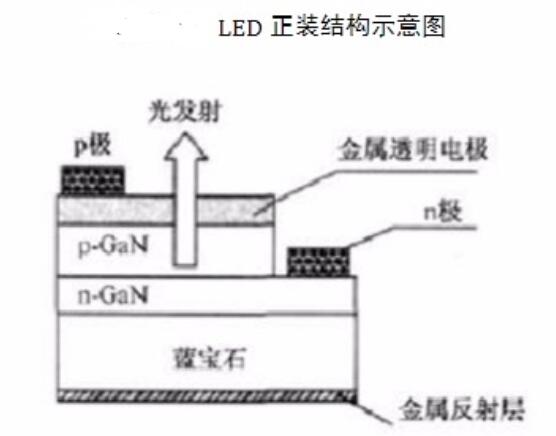

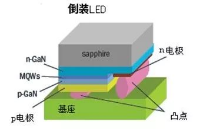

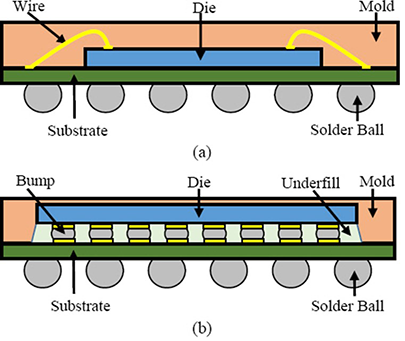

倒裝芯片技術(shù)是通過(guò)芯片上的凸點(diǎn)直接將元器件朝下互連到基板、載體或者電路板上。引線鍵合的連接方式是將芯片的正面朝上,通過(guò)引線(通常是金線)將芯片與線路板連接。?

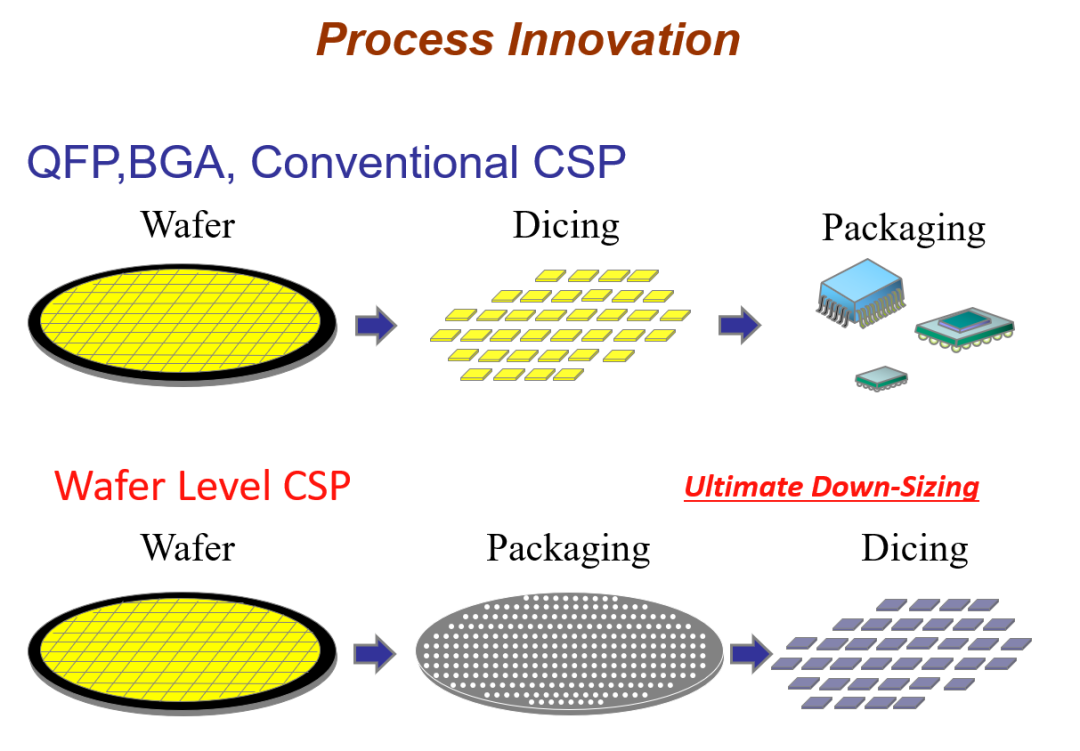

引線鍵合、載帶連接、倒裝連接各有特點(diǎn)。其中倒裝連接以結(jié)構(gòu)緊湊,可靠性高在封裝行業(yè)應(yīng)用越來(lái)越廣泛。

二、什么是倒裝芯片技術(shù)?

倒裝芯片技術(shù)起源于IBM,IBM公司在1960年研制開(kāi)發(fā)出在芯片上制作凸點(diǎn)的倒裝芯片焊接工藝。以95Pb5Sn凸點(diǎn)包圍著電鍍NiAu的凸球。后來(lái)制作PbSn凸點(diǎn),使用可控塌焊連接(Controlled collapse Component Connection, 簡(jiǎn)稱C4技術(shù)),該技術(shù)最初為自己的大型計(jì)算機(jī)主機(jī)所開(kāi)發(fā)的一種高可靠的封裝技術(shù)。C4芯片具有優(yōu)良的電學(xué)、熱學(xué)性能,封裝疲勞壽命至少提高10倍以上。

自從IBM研制并成功應(yīng)用C4技術(shù)后,隨后的技術(shù)發(fā)展中,一些半導(dǎo)體公司又對(duì)C4技術(shù)進(jìn)行了優(yōu)化升級(jí),其中包括Fairchild公司研制了Al凸點(diǎn),Amelco公司研制了Au凸點(diǎn)技術(shù)。

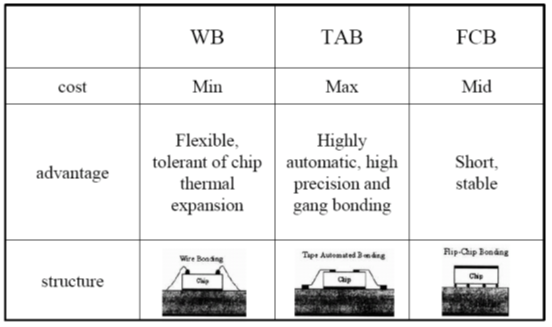

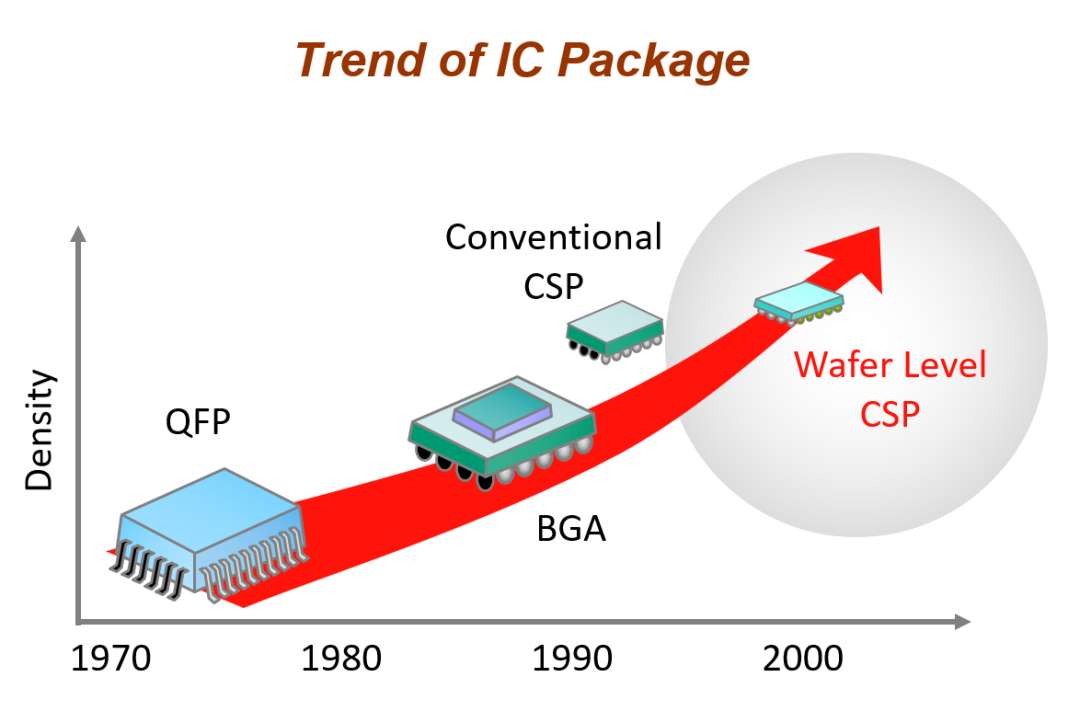

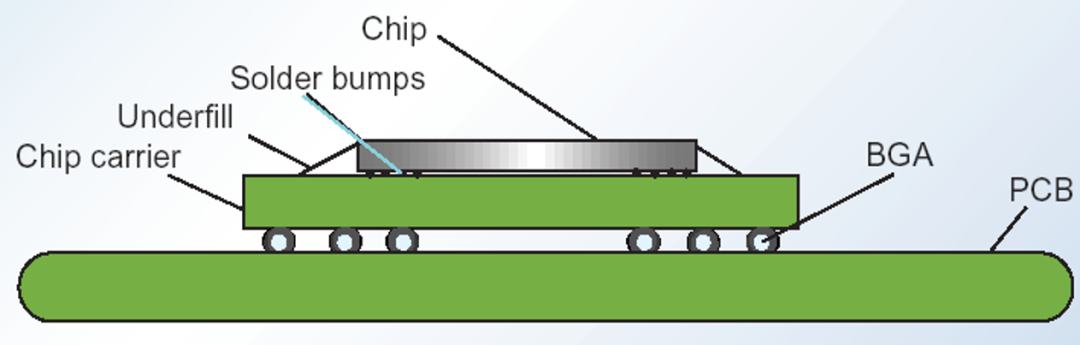

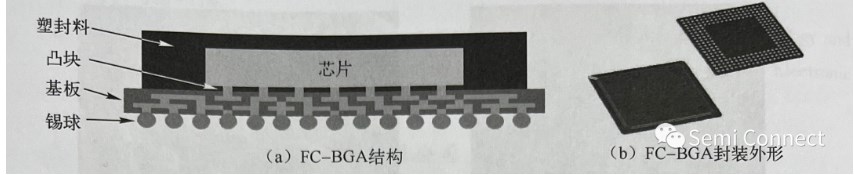

半導(dǎo)體封裝技術(shù)也從QFP(Quad Flat Package方形扁平式)封裝工藝發(fā)展到BGA(Ball Grid Array球狀引腳柵格陣列)封裝,到最新的CSP(Chip Scale Package晶圓級(jí))封裝。

伴隨半導(dǎo)體芯片體積的逐漸減小,對(duì)芯片封裝技術(shù)要求越來(lái)越高,封裝技術(shù)向著晶圓及封裝發(fā)展。

在對(duì)傳統(tǒng)芯片進(jìn)行封裝時(shí),通常是將晶圓進(jìn)行切割成Die,再對(duì)每一個(gè)Die進(jìn)行封裝,伴隨封裝技術(shù)的成熟,在最新的半導(dǎo)體封裝中,將封裝工藝與半導(dǎo)體工藝進(jìn)行融合,在晶圓上對(duì)芯片進(jìn)行統(tǒng)一封裝,再切割形成可靠性更高的獨(dú)立芯片。

隨著倒裝技術(shù)的成熟應(yīng)用,目前全世界的倒裝芯片消耗量超過(guò)年60萬(wàn)片,且以約50%的速度增長(zhǎng),3%的晶圓封裝用于倒裝芯片凸點(diǎn)技術(shù),幾年后可望超過(guò)20%。

倒裝芯片元件主要用于半導(dǎo)體設(shè)備,有些元件,如無(wú)源濾波器,探測(cè)天線,存儲(chǔ)器裝備也開(kāi)始使用倒裝芯片技術(shù),由于芯片直接通過(guò)凸點(diǎn)直接連接基板和載體上。因此,更確切的說(shuō),倒裝芯片也叫DCA(Direct Chip Attach)。

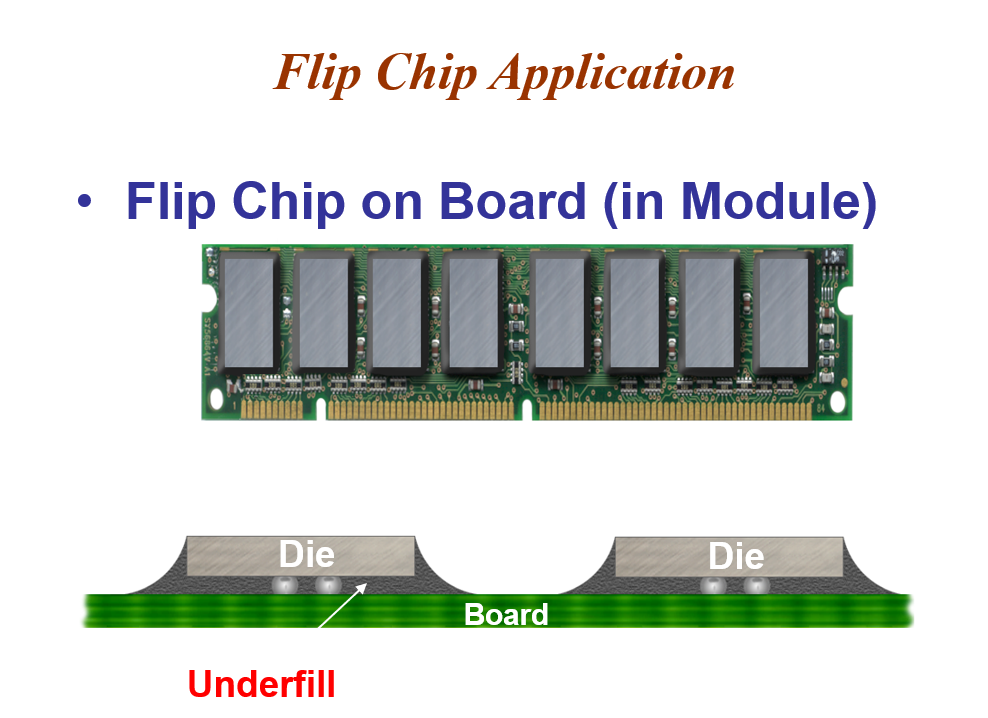

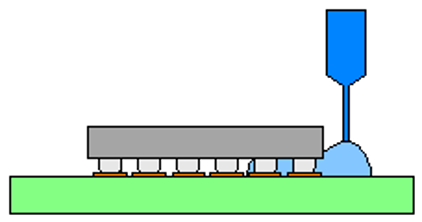

下圖是內(nèi)存條中存儲(chǔ)芯片通過(guò)倒裝技術(shù)與線路板連接,芯片與電路板中間通過(guò)填充膠固定。

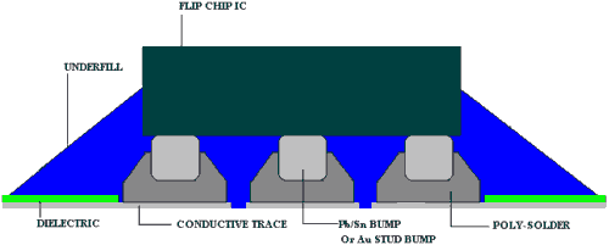

在典型的倒裝芯片封裝中, 芯片通過(guò)3到5個(gè)密耳(1mil=25um)厚的焊料凸點(diǎn)連接到芯片載體上,底部填充材料用來(lái)保護(hù)焊料凸點(diǎn)。

下圖是一張典型的倒裝連接圖,芯片與下方的基板采用倒裝方式連接:

三、倒裝技術(shù)技術(shù)細(xì)節(jié)

在半導(dǎo)體芯片倒裝連接的過(guò)程中,有許多前后處理的工序,以下詳細(xì)介紹倒裝工藝的相關(guān)細(xì)節(jié):

第一步:凸點(diǎn)下金屬化(UBM,under bump metallization)

倒裝連接第一步需在芯片表面制作凸點(diǎn)技術(shù),倒裝連接的本質(zhì)是芯片上的凸點(diǎn)與基板上的凸點(diǎn)(凹槽)連接,半導(dǎo)體表面的金屬化有以下幾種方式:

(a)濺射:用濺射的方法一層一層地在硅片上沉積薄膜,然后通過(guò)照相平版技術(shù)形成UBM圖樣,然后刻蝕掉不是圖樣的部分。

(b)蒸鍍:利用掩模,通過(guò)蒸鍍的方法在硅片上一層一層地沉積。這種選擇性的沉積用的掩模可用于對(duì)應(yīng)的凸點(diǎn)的形成之中。

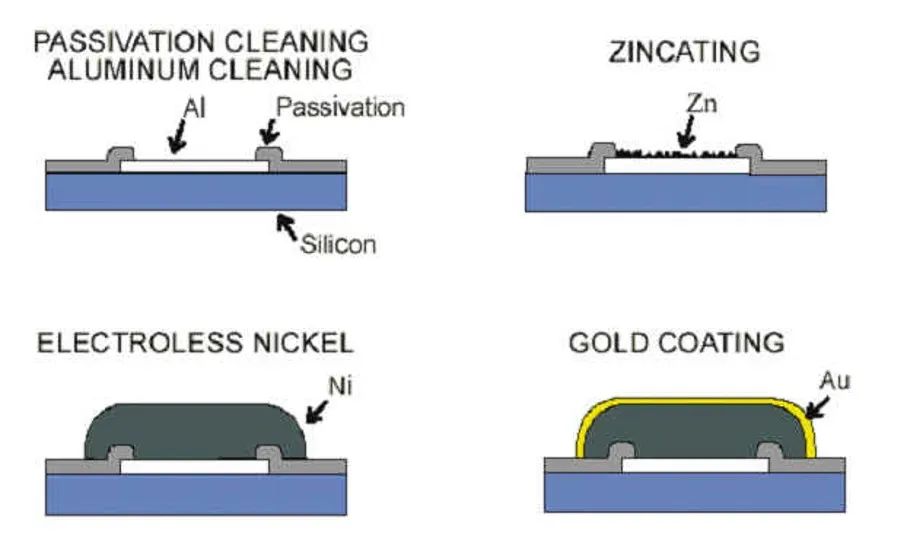

(c)化學(xué)鍍:采用化學(xué)鍍的方法在Al焊盤上選擇性地鍍Ni。常常用鋅酸鹽工藝對(duì)Al表面進(jìn)行處理。無(wú)需真空及圖樣刻蝕設(shè)備,低成本。

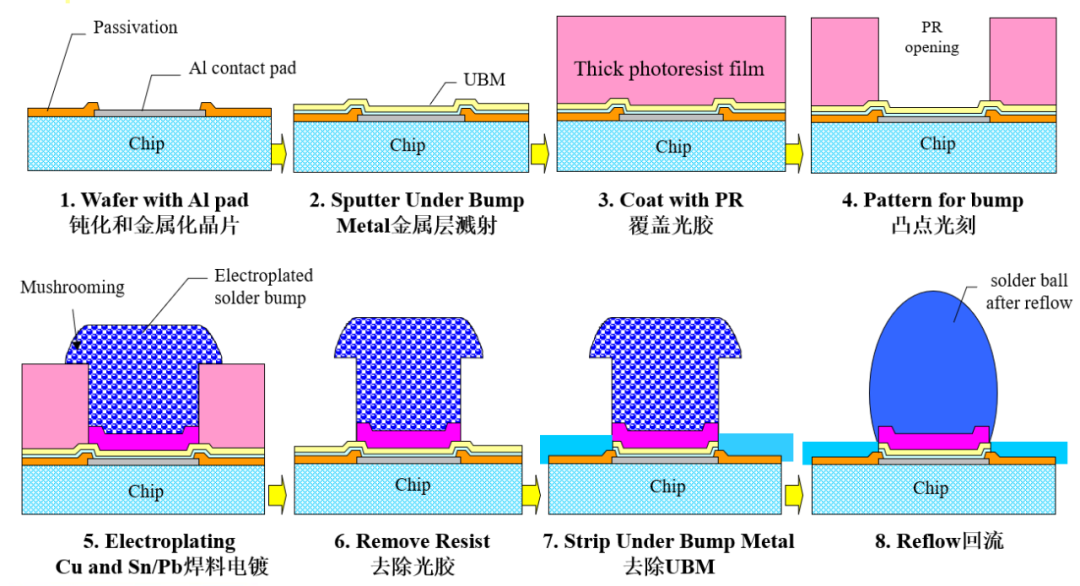

下圖是半導(dǎo)體芯片進(jìn)行凸點(diǎn)金屬化(UBM)的流程:

由于鋁焊盤表面有一層氧化物,鍍層金屬無(wú)法粘附在氧化的表面上,因此要對(duì)鋁表面進(jìn)行適當(dāng)?shù)奶幚硪郧宄趸飳印?/p>

一般的方法是在鋁焊盤上采用鋅酸鹽處理(zincation),該技術(shù)是在鋁的表面沉積一層鋅,防止鋁發(fā)生氧化,鍍鋅工藝的一個(gè)缺點(diǎn)是鋁也會(huì)被鍍液腐蝕掉,因此需要采用二次鍍鋅工藝,在進(jìn)行鍍鋅工藝中,有0.3-0.4mm厚的鋁將被腐蝕掉。在鍍鋅過(guò)程中,鋅沉積在鋁表面,而同時(shí)鋁及氧化鋁層則被腐蝕掉。鋅保護(hù)鋁不再發(fā)生氧化,鋅層的厚度很薄。

在進(jìn)行鍍鋅工藝后,進(jìn)一步采用化學(xué)鍍鎳用作UBM的沉積,金屬鎳起到連接/擴(kuò)散阻擋的作用。鎳的擴(kuò)散率非常小,與焊料也幾乎不發(fā)生反應(yīng),它僅與錫有緩慢的反應(yīng),因此非常適合作為共晶焊料的UBM金屬。化學(xué)鍍鎳既可以用于UBM金屬的沉積,也可以用來(lái)形成凸點(diǎn)。在部分倒裝凸點(diǎn)的表面會(huì)進(jìn)一步鍍金,由于金導(dǎo)電性能好,且不易氧化,可增加倒裝連接的可靠性。

第二步: 回流形成凸點(diǎn)

焊料凸點(diǎn)方法有蒸鍍焊料凸點(diǎn)、電鍍焊料凸點(diǎn)、印刷焊料凸點(diǎn)、釘頭焊料凸點(diǎn)、放球凸點(diǎn)、焊料轉(zhuǎn)移凸點(diǎn)等不同工藝,其中電鍍焊料及印刷焊料工藝使用較廣泛。

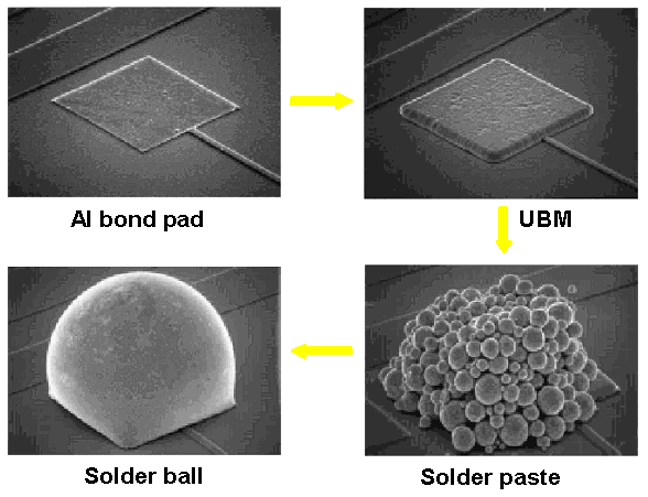

在半導(dǎo)體表面凸點(diǎn)金屬化后,通過(guò)回流爐將金屬化部分形成倒裝球。

回流形成凸點(diǎn)的大致過(guò)程如下圖所示:

其中電鍍焊料凸點(diǎn)的具體形成過(guò)程如下圖:

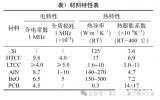

凸點(diǎn)常用的材料是Pb/Sn合金,因?yàn)槠浠亓骱柑匦院茫m合工業(yè)化生產(chǎn)。

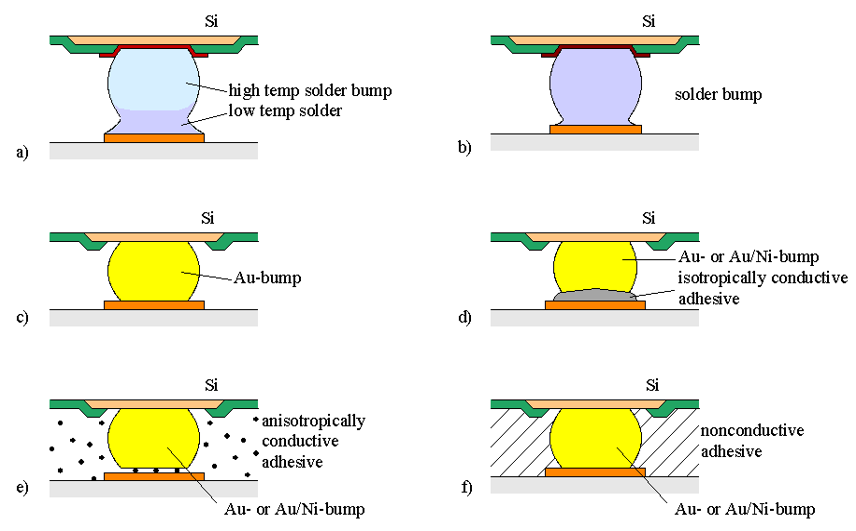

除了常見(jiàn)的Pb/Sn合金,凸點(diǎn)也有Au/Ni合金等凸點(diǎn)材料,為了保證可靠的互連,UBM必須與用于凸點(diǎn)的焊料合金相容。適合高鉛的UBM不一定適合高錫焊料。例如Cu潤(rùn)濕層合適于含錫3-5%的高鉛焊料,但是不適合于高錫焊料,因?yàn)镃u與Sn反應(yīng)迅速而生成Sn-Cu金屬間化合物。如果Cu被消耗完畢,焊料將與焊區(qū)不潤(rùn)濕。

下圖是不同的凸點(diǎn)材質(zhì)件的倒裝連接:

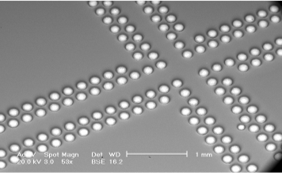

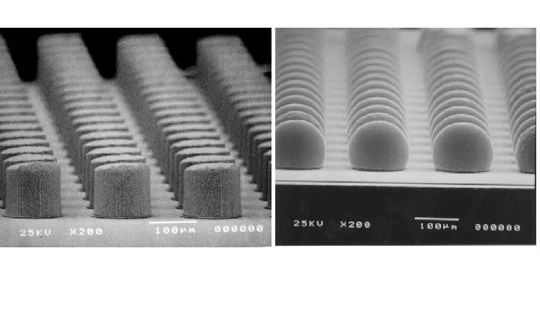

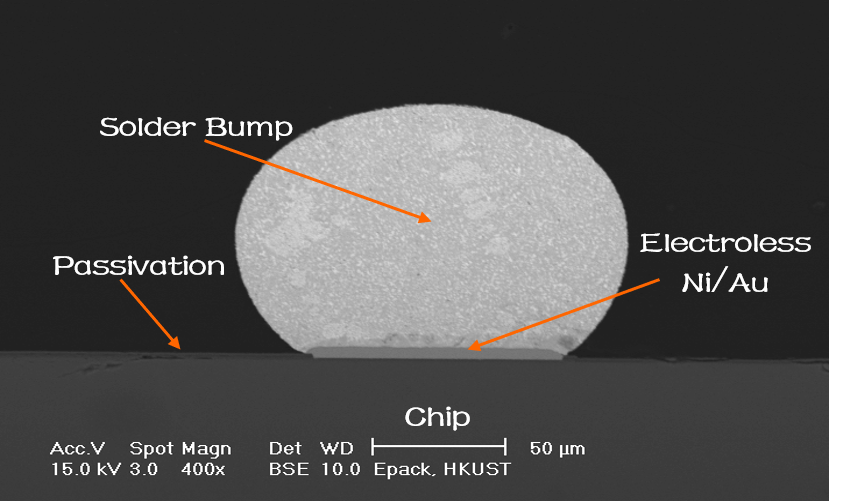

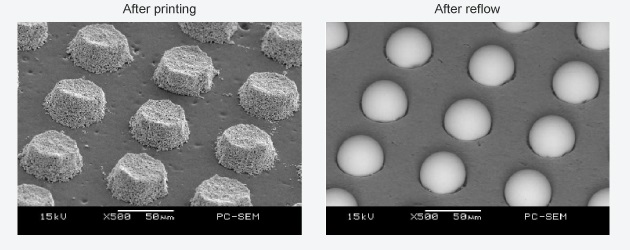

芯片表面形成的凸點(diǎn)在掃描電鏡下觀察到的外觀如下圖所示:

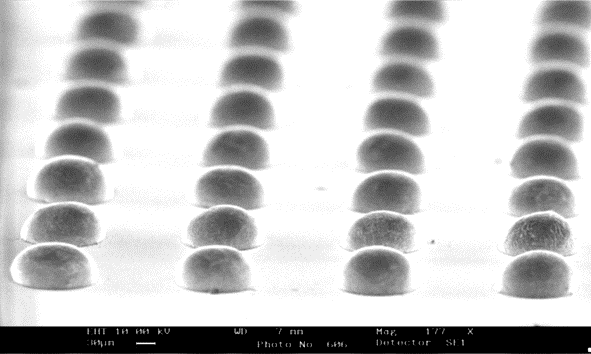

下圖中的左圖是回流(高溫)前的凸點(diǎn)狀態(tài),右圖是經(jīng)高溫后的凸點(diǎn)狀態(tài),經(jīng)高溫后凸點(diǎn)融化成球形。

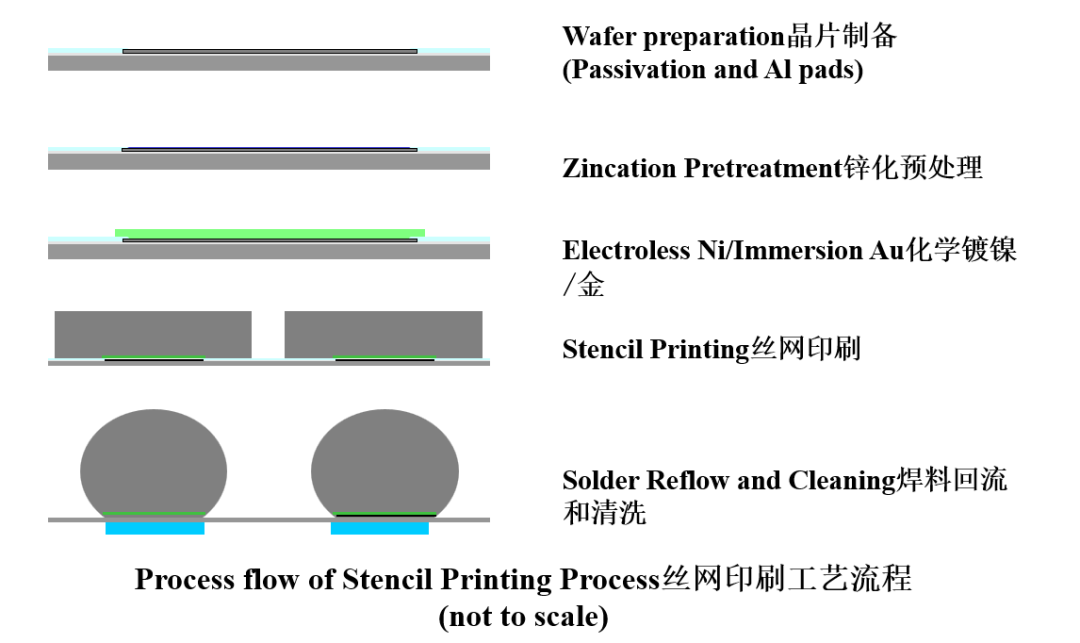

化學(xué)鍍UBM和絲網(wǎng)印刷工藝(Electroless UBM and Stencil Printing)是工業(yè)應(yīng)用中低成本倒裝焊凸點(diǎn)制備方法。

以下是絲網(wǎng)印刷凸點(diǎn)制作流程(Stencil Printing Process Flow)及完成后的凸點(diǎn)形貌:

第三步:倒裝芯片組裝

此工序是將完成凸點(diǎn)制作的芯片與載板進(jìn)行倒裝互聯(lián)。

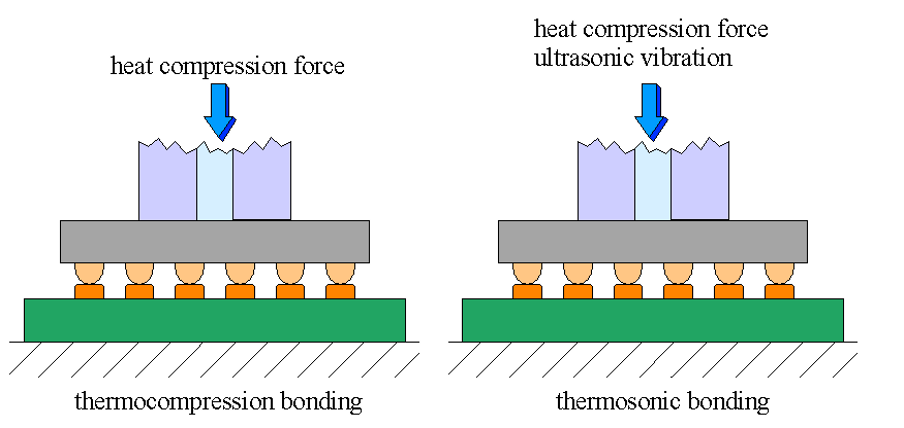

熱壓倒裝技術(shù)是芯片與載板連接的常用方法,最合適的凸點(diǎn)材料是金,凸點(diǎn)可以通過(guò)傳統(tǒng)的電解鍍金方法生成,或者采用釘頭凸點(diǎn)方法,后者就是引線鍵合技術(shù)中常用的凸點(diǎn)形成工藝。

對(duì)于熱壓倒裝技術(shù),由于壓力較大,溫度也較高,這種工藝僅適用于剛性基底,如氧化鋁或硅。另外,基板必須保證較高的平整度,熱壓頭也要有較高的平行對(duì)準(zhǔn)精度。為了避免半導(dǎo)體材料受到不必要的損害,施加壓力時(shí)應(yīng)該有一定的梯度。

第四步:底部填充與固化

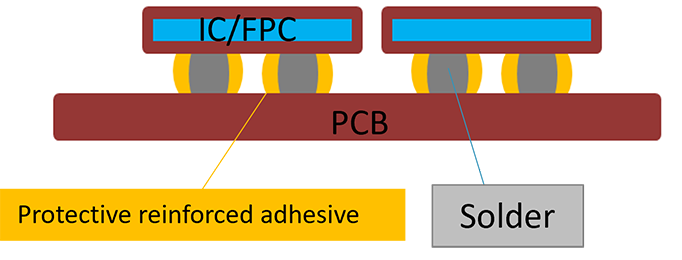

倒裝連接后已完成了芯片與基板的連接,為了提高倒裝穩(wěn)定性,會(huì)在倒裝后的芯片與基板之間采用填充膠加固,填膠工藝如下圖所示:

芯片與基底之間的底部填充材料使連接抵抗熱疲勞的性能顯著提高,如果沒(méi)有底部填充,則熱疲勞將是倒裝芯片主要的可靠性問(wèn)題。

(a)底部填充材料將集中的應(yīng)力分散到芯片的塑封材料中去。

(b)可阻止焊料蠕變,并增加倒裝芯片連接的強(qiáng)度與剛度。

(c)保護(hù)芯片免受環(huán)境的影響(濕氣、離子污染等)。

(d)使得芯片耐受機(jī)械振動(dòng)與沖擊。

四、倒裝芯片技術(shù)總結(jié)

與一般的焊點(diǎn)連接一樣,倒裝芯片連接的可靠性也要受到基板與芯片的熱膨脹系數(shù)(CTE)失配的影響,此外焊點(diǎn)的高度、焊點(diǎn)之間的最大間距亦會(huì)對(duì)可靠性造成影響。連接區(qū)的裂紋多是在從連接溫度冷卻下來(lái)的過(guò)程中產(chǎn)生的。

由于金的熔點(diǎn)溫度高,因此它對(duì)疲勞損傷的敏感程度遠(yuǎn)小于焊料。因此,如果在熱循環(huán)中應(yīng)力沒(méi)有超過(guò)凸點(diǎn)與焊盤之間的連接強(qiáng)度,那么可靠性不會(huì)存在太大問(wèn)題。????????

芯片與基底之間的底部填充材料使連接抵抗熱疲勞的性能顯著提高,如果沒(méi)有底部填充,則熱疲勞將是倒裝芯片主要的可靠性問(wèn)題。

倒裝芯片組裝非常適用于高頻應(yīng)用領(lǐng)域,因?yàn)樵谶@種組裝結(jié)構(gòu)中,芯片與基底之間的連接通路非常短。倒裝焊點(diǎn)的串連阻抗為1mW左右,串連電感為0.025nH,遠(yuǎn)小于引線鍵合中的5-10nH。

正是由于倒裝芯片組裝的這種優(yōu)點(diǎn),信號(hào)的傳輸時(shí)延可以顯著降低。

五、倒裝芯片技術(shù)的優(yōu)點(diǎn)與缺點(diǎn)

(1)倒裝連接技術(shù)優(yōu)點(diǎn):

(a)小尺寸: 小的IC引腳圖形 (只有扁平封裝的5%)減小了高度和重量。

(b)功能增強(qiáng): 使用倒裝芯片能增加I/O的數(shù)量。I/O不像導(dǎo)線鍵合處于芯片四周而受到數(shù)量的限制。面陣列可以在更小的空間里進(jìn)行更多信號(hào)、功率以及電源等互連。一般的倒裝芯片焊盤可達(dá)400個(gè)。

(c)性能增加: 短的互連距離減小了電感、電阻以及電容,保證了信號(hào)延遲減少、較好的高頻率、以及從晶片背面較好的熱通道。

(d)提高了可靠性:大芯片的環(huán)氧填充確保了高可靠性。倒裝芯片可減少三分之二的互連引腳數(shù)。

(e)提高了散熱能力:倒裝芯片沒(méi)有塑封,芯片背面可進(jìn)行有效的冷卻。

(f)低成本:批量的凸點(diǎn)降低了成本。

(2)倒裝連接技術(shù)的缺點(diǎn):

(a)裸芯片很難測(cè)試;

(b)凸點(diǎn)芯片適應(yīng)性有限

(c)隨著間距地減小和引腳數(shù)的增多導(dǎo)致PCB技術(shù)面臨挑戰(zhàn);

(d)必須使用X射線檢測(cè)設(shè)備檢測(cè)不可見(jiàn)的焊點(diǎn);

(e)和SMT工藝相容性較差;

(f)操作夾持裸晶片比較困難;

(g)要求很高的組裝精度;

(h)目前使用底部填充要求一定的固化時(shí)間;

(i)有些基板可靠性較低;

(j)維修很困難或者不可能。

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論