隨著半導體工藝技術的發展,芯片集成度不斷提高,封裝尺寸越來越小,半導體器件面臨著更高的熱應力挑戰。結溫過高不僅降低了器件的電氣性能,而且增加了金屬遷移率和其他退化變化,從而導致芯片老化加速、故障率升高。根據電子設計規則,溫度每升高10°C,平均壽命將降低50%,因此正確評估半導體器件的熱應力或結溫非常重要。

一、結溫估算的常用熱指標

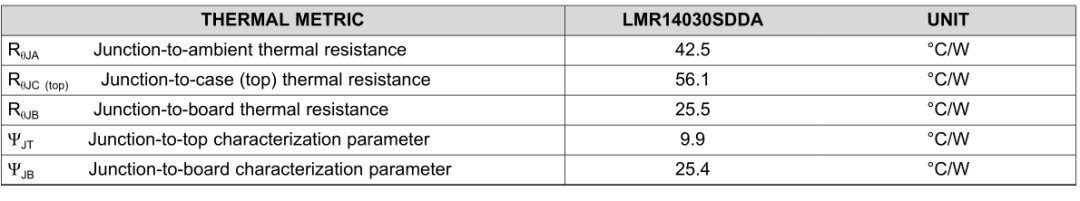

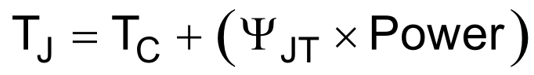

一些半導體器件集成了專用的熱二極管,根據校準后的正向電壓與溫度曲線精確測量結溫。由于大多數器件沒有這種設計,結溫的估計取決于外部參考點溫度和封裝的熱阻參數。常用的封裝熱指標是熱阻和熱表征參數。下表顯示了LMR14030(40V/3A BUCK,SOIC-8 Package)的典型熱指標。

1.熱阻參數:RθJA & RθJC 是數據手冊上最常見的熱阻參數,幾乎所有的半導體器件規格書都提供了RθJA?、 RθJC,同時它也是工程師最常錯誤使用的。

2.熱表征參數:ΨJT&ΨJB,是JEDEC(Solid State Technology Association)在20世紀90年代定義的熱指標。這些指標更便于評估現代封裝類型器件的結溫。越來越多的半導體制造商正在提供這些熱指標。

二、為什么熱阻參數經常被誤用

早期的半導體器件通常封裝在金屬罐中。帶引線的器件組裝后立在PCB上,因此器件的熱量幾乎完全通過金屬外殼散發到空氣環境中。由于熱傳導路徑單一,與PCB的關系較小,因此在這種應用條件下定義了熱阻參數RθJA和RθJC。

如今,許多新的封裝類型,特別是在SMD封裝中,芯片結溫具有不同的熱傳導路徑,并且與PCB設計有很大的關系,如果繼續簡單地用熱阻參數估算結溫將導致錯誤的結果。

RθJA是結在靜止空氣條件下對環境的熱阻,是半導體封裝最常見的熱參數。在大多數情況下,器件的總熱量最終分布到空氣中,因此空氣溫度很容易測量或預先確定,只要已知功耗,就可以很容易地用RθJA估計結溫。

三、什么時候用RθJA?

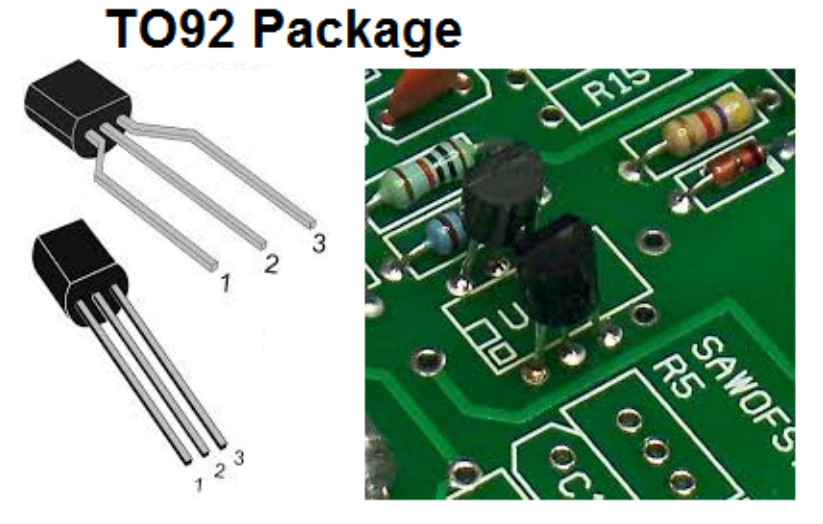

下圖顯示了在PCB上組裝的TO-92封裝中的普通晶體管。熱量主要通過封裝體傳導,與PCB的關系較小,因為它的引腳直插在PCB上。利用其典型的RθJA,就可以根據環境溫度(或外殼溫度)和器件功耗獲得準確的結溫估計結果。

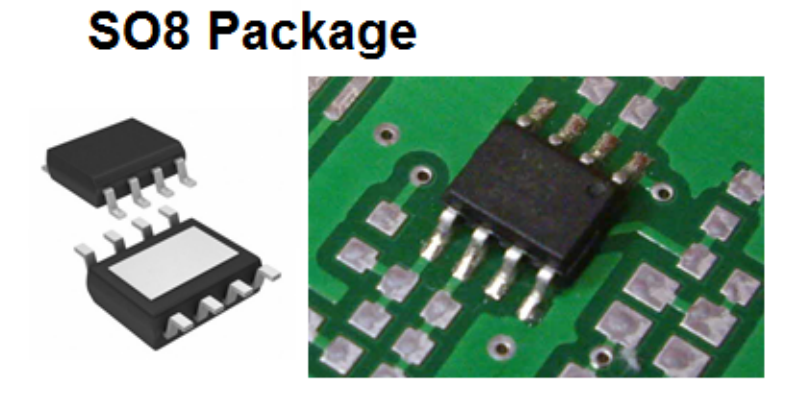

下圖的SOIC-8由于封裝的底部暴露的thermal pad是焊接到PCB上的,所以大部分的熱量都是通過PCB傳導的。器件與PCB構成一個熱子系統,則RθJA為系統級熱阻參數。任何PCB設計上的差異,如電路板類型、尺寸、層數、銅箔厚度、過孔數量等,都會對最終的熱性能產生重大影響。

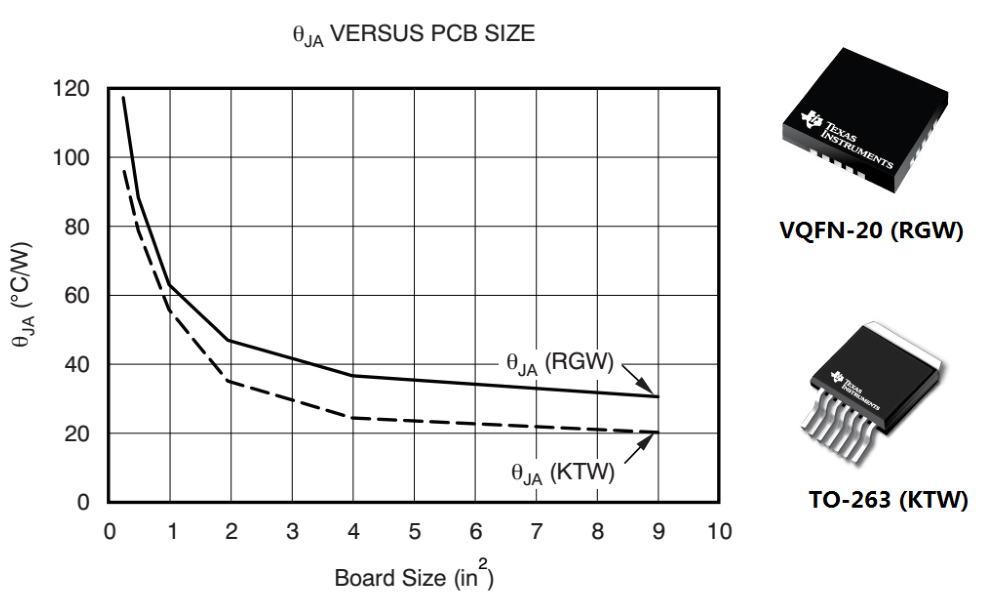

下圖為TI -TO-263 (KTW)和VQFN-20 (RGW)的RθJA與PCB尺寸的關系。

數據手冊中提供的RθJA通常是在JEDEC或設備供應商定義的標準PCB上測量或模擬得到的。如果你的PCB設計和應用環境與JEDEC或設備供應商定義的條件相似,則可以使用數據表RθJA參數,也可以使用實際的RθJA參數。這些是在以前類似的產品系統中測量到的估計結溫。否則,PCB設計的差異可能導致結溫估計的大誤差。估計值越低,直接導致可靠性越差。

根據JEDEC的建議,在實際應用中,RθJA參數不適合用于估計結溫。更適合于比較相同封裝類型下不同器件的熱性能,必須注意的是,這種比較是基于類似的PCB設計。

四、RθJC的測量

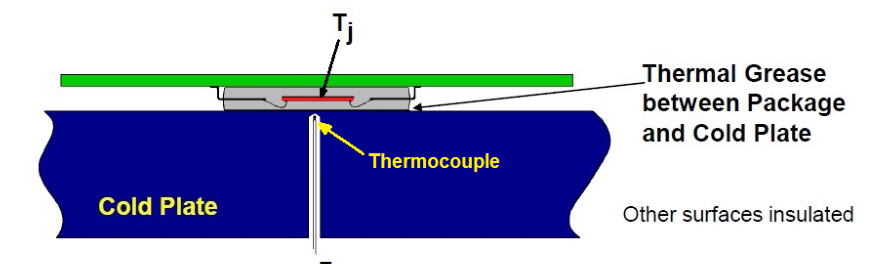

RθJC定義為結與外殼表面(頂部或底部)之間的熱阻。下圖為RθJC的測量示意圖。

測試方法迫使幾乎所有的散熱都通過器件的單表面(殼體頂部或封裝底部),因此RθJC適用于芯片的散熱功率通過器件封裝的單表面(殼體頂部或底部)傳導的情況。這意味著RθJC參數通常適用于僅在封裝的頂部(或底部)安裝散熱片的情況,其中90%以上的熱量從頂部(或底部)散熱,這與JEDEC測試條件非常相似。對于帶有底部thermal pad的封裝,允許將底部thermal pad焊到PCB上,但對于RθJC-top參數,必須確保頂部是散熱的主要路徑。

對于沒有頂部散熱的典型塑料封裝SMD器件,僅通過測量外殼頂部溫度和計算器件功耗來估計RθJC結溫是不正確的。這可能導致估算的值比實際結溫高得多。

使用RθJC參數的難點在于如何準確測量與散熱器相連的封裝的表面溫度。測量外殼溫度可以使用(按精度順序)紅外相機,熒光光學探頭,熱電偶或紅外槍。

使用熱電偶的一般方法是在散熱器與芯片封裝接觸的中心部位鉆一個直徑≤1mm的通孔。插入一根細細的熱電偶導線(36至40規格,J或K線),并與封裝表面良好接觸,在側面涂上不大于2 × 2mm的導熱環氧樹脂。

五、RθJB的測量

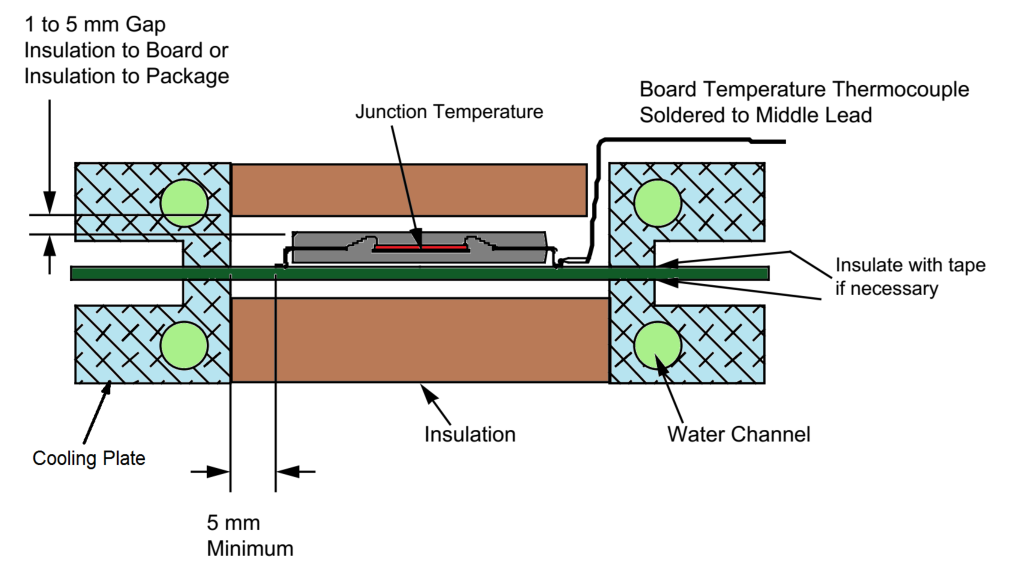

RθJB參數定義晚于上述兩個參數。RθJB定義為結到PCB(不是封裝底部)的熱阻,這意味著PCB必須是器件散熱的主要路徑。下圖顯示了JEDEC測試方法。

它使用圓形冷卻板夾緊PCB的頂部和底部。它還使用隔熱材料覆蓋芯片的頂部和底部位置,以確保幾乎所有的熱量都流向PCB。

RθJB參數更適合于SMD封裝類型的器件來估計結溫,特別是具有thermalpad的封裝。在實際應用中要注意PCB設計,因為JEDEC測試RθJB的是材料為FR4、4層、1.6 mm厚度的高導熱PCB(High-K PCB)。頂層和底層的銅箔厚度是2盎司。中間兩層為1oz。單板尺寸通常為11.4 cm ×7.6 cm或11.4 cm × 10.2 cm。如果實際應用中的PCB設計類似或更優化,則使用此參數估計結溫。有時測量PCB溫度不方便,因為熱電偶需要放置在靠近封裝邊緣的1mm空間內,因此JEDEC定義了Ψ參數以更易于使用。

五、熱表征參數與熱阻參數的區別

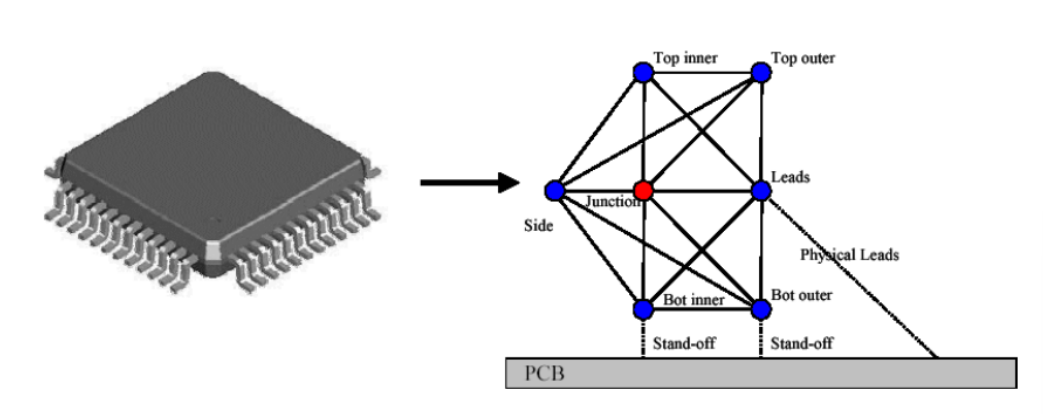

根據熱阻的定義,它是兩點之間的溫差與實際傳導熱功率之比。如下圖所示,實際應用系統有多種冷卻路徑。

該模型相當于一個復雜的串聯/并聯電路網絡,難以簡單地計算或確定某條路徑上實際傳導的熱功率。JEDEC測試熱阻的方式總是迫使幾乎所有的設備熱流到參考點。原因很簡單,就是用芯片的總功耗來計算熱阻。實際系統中熱傳導路徑的復雜性決定了結溫不能簡單地通過總耗散功率和熱阻參數來估算。為此,JEDEC定義了熱表征參數Ψ,雖然其計算公式與單位(°C/W) Rθ非常相似,該參數僅表示芯片的溫度差(結與參考點之間)與總耗散功率的比值,它只是一個系數。

現在有兩個常見的熱特性參數:ΨJT用于連接到封裝頂部,ΨJB用于連接到PCB。ΨJT更常被使用,因為:它更方便測量外殼頂部溫度,并且SMD芯片主要通過PCB散熱,只有少量熱量流向頂部。另外,連接到頂部的溫差通常小于連接到PCB的溫差。換句話說,ΨJT小于ΨJB,因此使用ΨJT參數的誤差相對較小。

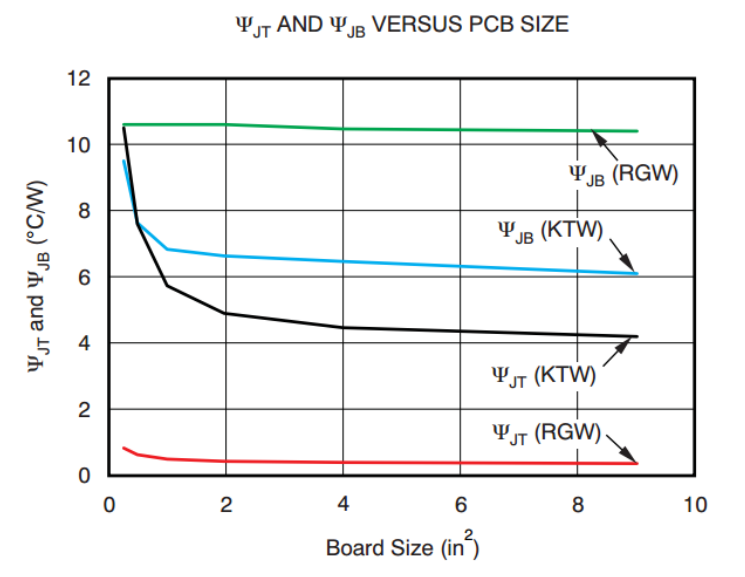

如果比較熱阻,Ψ參數的主要優點之一是對PCB尺寸的依賴性較小。下圖顯示了這種關系。

Ψ參數克服了θ參數對PCB的依賴性,因此在熱設計中更方便,估算結果也更準確。但如果芯片連接到散熱器,則必須使用RθJC或ΨJS(散熱器的結)來估計結溫度。

與RθJA的公式相比,實際結溫可以用下式非常接近地估計出來:

(具體熱參數計算結溫在最后一一段)

六、溫度測量

1.測殼溫度:溫度測量常用熱電偶和紅外熱成像儀。當熱電偶測量溫度時,必須使用細規格線(36至40規格,J或K型線),以盡量減少熱電偶的局部冷卻。必須貼在封裝表面正中間(±1mm),兩側用不大于2mm × 2mm的導電環氧樹脂包芯。

不建議將熱電偶粘在封裝表面。為了盡量減少熱電偶的散熱影響,電線必須沿著封裝的對角線進行敷設,直到PCB表面,并且在從PCB抬起之前至少要有25mm的距離。熱電偶導線可以用膠帶粘接在PCB上。使用不正確的熱電偶線規會產生5-50%的測量誤差。

用紅外熱成像儀測量溫度簡單、方便、快速、準確。根據環境溫度或試驗環境的變化,機器在試驗前需要有足夠的預熱穩定時間。一定要校正所測表面發射率的讀數。在被測物體上選擇高發射率表面(非金屬、粗糙、低反射)作為測試點。對于低發射率的表面,使用黑色絕緣膠帶,噴漆或使用黑色水性手寫筆。在測試點的頂部垂直測試它,測試區域需要很集中并且完整充滿顯示窗口。

2.測空氣溫度:對于空氣環境溫度的測量,PCB必須水平放置。測量空氣溫度在點2.54厘米下的PCB中心和2.54厘米的水平側。取兩個點的平均溫度。

3.對于PCB溫度測試點,選擇封裝側最靠近內部芯片的中間位置。測量距離封裝邊緣1mm范圍內的電路板溫度,或者在設備供應商推薦的測試點測量。最好選擇一個銅箔布線和連接到包裝上的點。測量前刮擦阻焊膜。對于帶鉛封裝器件的實際操作,請選擇封裝長側的中心引腳,測量焊接到PCB上的引腳端溫度。如果引腳焊盤到封裝邊緣的空間大于1.5 mm,則直接測量電路板上的溫度。

七、結論

如果系統兩點之間的熱傳導路徑和熱功率明確,熱阻參數可以用來估計溫差。在實際應用中,熱傳導路徑是多種多樣的,熱量通過多個通道傳播。與總功耗不同,很難估計特定路徑的功耗。由于這些原因,熱表征參數Ψ更適合于估計結溫。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論