可靠性和穩定性是保障半導體產品順暢運行的關鍵因素。半導體器件的封裝必須注意避免受到物理、化學和熱損傷。因此,封裝材料必須具備一定的質量要求。隨著業界對半導體產品運行速度的要求不斷提高,封裝材料需要具備更優異的電氣性能,比如具備低介電常數(Permittivity)1和介電損耗(Dielectric Loss)2的基板等。半導體存儲器以及CPU和GPU等邏輯芯片使用的材料還需具備良好的導熱性能,以便能夠高效散熱。顯而易見,確保封裝材料的先進性以滿足行業需求是非常重要的。

1介電常數(Permittivity):指材料對外部電場的敏感度,或當電場施加到絕緣體上時,內部電荷的反應程度。

2介電損耗(Dielectric Loss):電介質在交變電場中的電能轉換。

封裝原材料及輔助材料

封裝材料大致可分為原材料和輔助材料。原材料是構成封裝本身的一部分,直接影響著產品的質量和可靠性。而輔助材料則不屬于產品的本身構成部分,它們僅在封裝過程中使用,隨后將被移除。

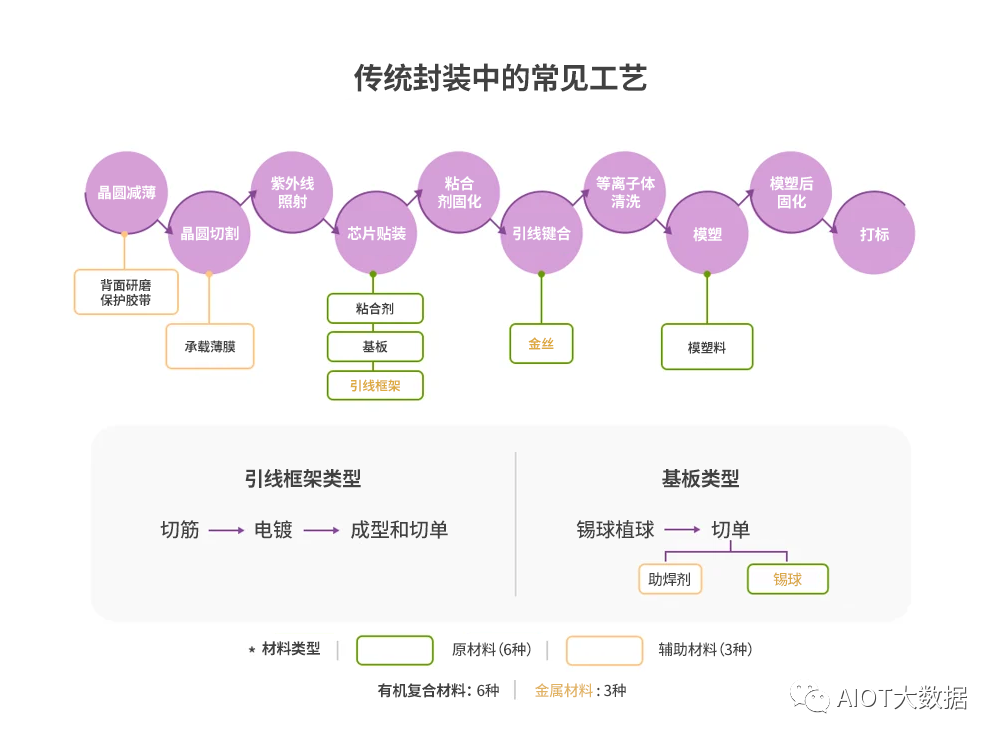

▲ 圖1 傳統封裝工藝中不同階段使用的材料(? HANOL出版社)

圖1展示了典型傳統封裝工藝中使用的各類材料。在傳統封裝工藝中,作為原材料使用的有機復合材料包括六種:粘合劑(Adhesive)、基板(Substrate)、環氧樹脂模塑料(EMC)、引線框架(Leadframe)、引線和錫球(Solder Ball),其中后三種材料為金屬材料;輔助材料包括膠帶和助焊劑(Flux)3等。接下來,我們將詳細介紹這些尺寸較小但卻不可或缺的材料,并探討這些材料在傳統封裝工藝中的關鍵作用。

3助焊劑(Flux):一種有助錫球附著在銅表面的水溶性和油溶性溶劑。

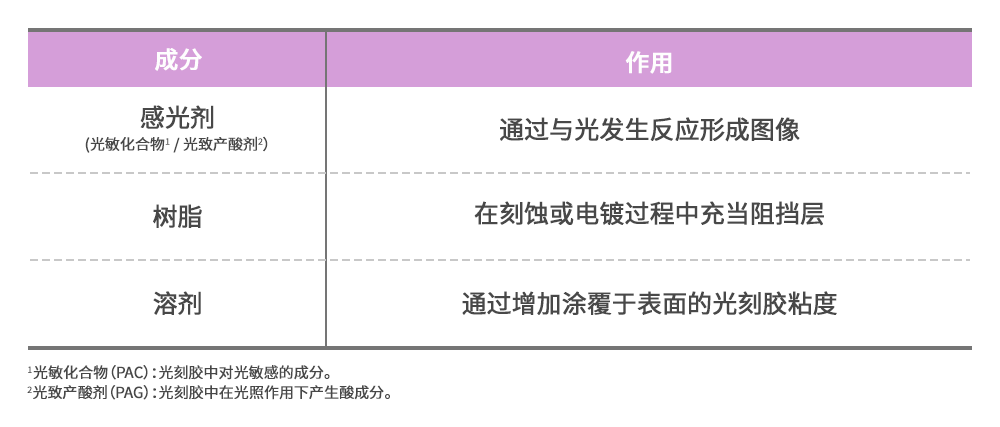

引線框架:用于內部電氣連接的金屬合金

引線框架用于實現封裝內部芯片與封裝外部印刷電路板(PCB)的電氣連接。通常,引線框架使用的金屬板由42號合金(Alloy 42)4或銅合金制成。在制作引線框架時,通常會采用刻蝕(Etching)和沖壓(Stamping)兩種工藝。使用刻蝕工藝制作引線框架時,首先要在金屬板上沿引線框架的圖案涂覆一層光刻膠(Photoresist),將其暴露在刻蝕劑(Etchant)5中,以便去除光刻膠未覆蓋的區域,這種方法通常適用于需要制作精細引線框架圖案的情況。使用沖壓工藝制作引線框架時,則需要在高速沖壓機上安裝級進模(Progressive die)6。

442號合金(Alloy 42):一種鐵基合金,其熱膨脹系數與硅相似。

5刻蝕劑(Etchant):指在刻蝕過程中使用的化學溶液和氣體等具有腐蝕性的物質的總稱。

6級進模(Progressive die):一種模具技術,能夠將多道工序壓縮為一個連續工序。

基板:制作基礎半導體器件所使用的銅、玻璃纖維等材料

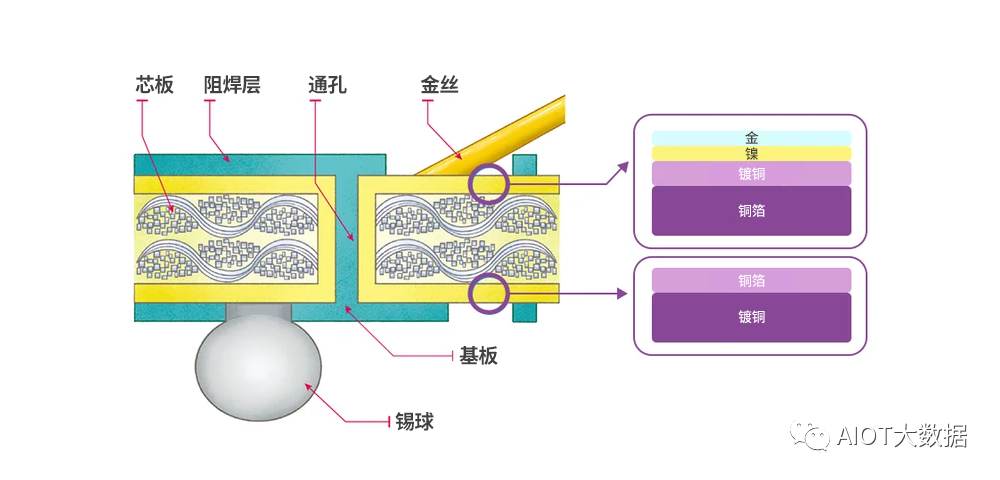

▲ 圖2 經過封裝工藝處理的基板側視圖(? HANOL出版社)

與引線框架類似,基板也用于實現封裝內部芯片與封裝外部印刷電路板之間的電氣連接。在球柵陣列封裝(BGA)中,基板是半導體芯片的一個重要組成部分,該封裝使用錫球來代替引線框架。圖2顯示的是經過封裝工藝處理的基板結構側視圖。其中,錫球附著于基板底部,而引線與基板頂部連接。基板中心位置由名為“芯板(Core)”的材料構成,這種材料通過將銅箔與浸漬(Impregnation)7過耐高溫雙馬來酰亞胺三嗪(BT)8樹脂的玻璃纖維粘合在一起制成。金屬引線在銅箔表面形成,之后在銅箔上涂覆阻焊劑,露出作為保護層的金屬焊盤。

7浸漬(Impregnation):一種填充澆鑄過程中形成空隙的工藝,旨在降低電鍍過程中涂層失效的可能性。

8雙馬來酰亞胺三嗪(BT):一種用于制造印刷電路板、由耐高溫雙馬來酰亞胺和三嗪反應制成的合成樹脂。

粘合劑:用于粘合關鍵部件的環氧基聚合物

粘合劑有粘稠狀的液體形式,也有薄膜等固體形式。粘合劑主要由熱固性環氧基聚合物制成,用于將芯片粘接到引線框架或基板上,還可以在芯片堆疊過程中將多個芯片粘接在一起。粘合劑要想在測試過程中表現出較高的可靠性,必須具備高粘合力、低吸濕性、良好的機械性能和低離子雜質含量等特質。除此之外,為了確保工藝質量,在高溫高壓粘合過程中,粘合劑必須表現出出色的流動性以及能夠有效粘合界面的潤濕性。為了實現高強度的界面粘合力,還需要有效地抑制空隙(Voids)9的形成。這就需要優化其流變特性,如粘度、觸變性(Thixotropy)10和硬化特性,以及芯片與引線框架或基板表面之間的強粘合力。

9空隙(Voids):材料內部形成的空洞或氣孔,是在材料制造或熱處理過程中出現的一種缺陷。

10觸變性(Thixotropy):液體物質的一種受到剪切力作用后粘度改變的特性。在受到剪切力作用,如攪拌等,液體物質粘度降低;在未受到剪切力作用時,液體物質粘度增加。

液體粘合劑包括環氧樹脂粘合劑和硅膠粘合劑。固體粘合劑包括用于引線框架的芯片上引線(LOC)膠帶、在堆疊相同尺寸芯片時用于隔離各個芯片的間隔膠帶、以及用于芯片堆疊或將芯片連接到基板的晶片黏結薄膜(DAF)。晶片黏結薄膜可以用于晶圓背面,因此也被稱為晶圓背面迭片覆膜(WBL)。

環氧樹脂模塑料(EMC):具有保護和散熱作用的熱固性聚合物

環氧樹脂模塑料是半導體封裝過程中使用的一種膠囊封裝材料(Encapsulant)11,由無機硅石和熱固性環氧聚合物復合而成,受熱后可形成三維粘合結構。由于包覆在芯片外部,因此環氧樹脂模塑料必須具備保護芯片免受外部物理和化學損傷,并且能夠有效散發芯片運行時產生的熱量的功能。此外,環氧樹脂模塑料還須具備易于模塑的特性,以滿足不同封裝形狀的需求。同時,由于需要與基板和芯片等其他封裝材料連接,因此環氧樹脂模塑料必須達到能夠與這些材料緊密粘合的效果,以確保封裝的可靠性。

11膠囊封裝材料(Encapsulant):由熱固性聚合物組成,可形成三維結構,并在外部加熱作用下硬化。其作用是保護內部器件免受高溫、潮濕和撞擊的影響。

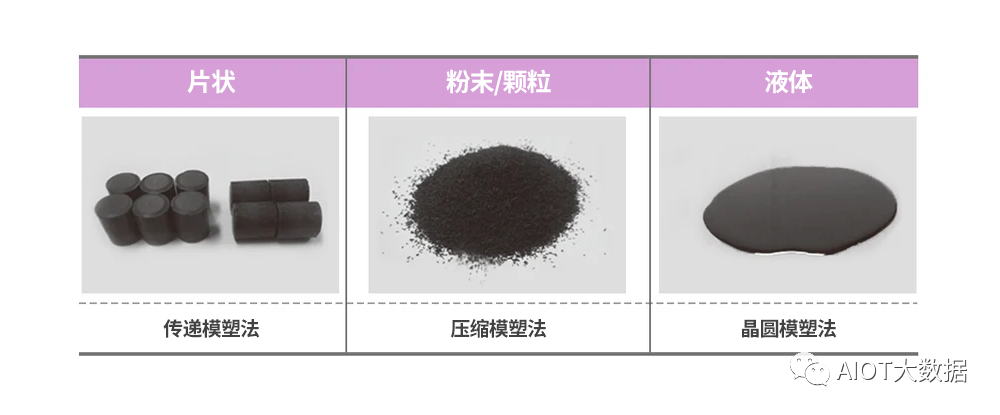

▲ 圖3 不同類型的環氧樹脂模塑料

圖3展示了不同類型的環氧樹脂模塑料及其相應的工藝。片狀環氧樹脂模塑料主要用于傳遞模塑法,粉狀環氧樹脂模塑料通常用于壓縮模塑或大尺寸晶圓模塑法。而液狀環氧樹脂模塑料則被用于模塑一些難以模制的晶圓。近年來,薄膜型環氧樹脂模塑料在扇出型晶圓級芯片封裝(WLCSP)和大尺寸面板級封裝(PLP)中得到廣泛應用。此外,還有用于模塑底部填充(MUF)的環氧樹脂模塑料,模塑底部填充是指在倒片封裝過程中同時進行底部填充與模塑的工藝。

焊錫:從錫到無鉛合金,用于機械和電氣連接

焊錫是一種熔點較低的金屬,這種特性使其廣泛用于各種結構的電氣和機械連接。在半導體封裝中,焊錫被用于連接封裝和印刷電路板;在倒片封裝中,焊錫被用于連接芯片和基板。在連接封裝和印刷電路板時,通常采用錫球的形式,尺寸從30微米到760微米不等。如今,隨著電氣性能的不斷提升,連接封裝和印刷電路板之間所需的引腳數量也在增加,這也間接導致了錫球尺寸被要求不斷縮小。

制作錫球時需要保證其合金成分的均勻性,否則會對跌落沖擊或溫度循環測試的可靠性造成影響。同時,錫球還必須具有良好的抗氧化性,因為在原材料制備過程中或回流焊過程中,氧化物的過度堆積可能導致錫球出現粘合效果不佳或脫落的問題,也就是所謂的“不沾錫(Non-wetting)”問題,因此,在焊接過程中需要使用助焊劑來清除其表面的氧化膜聚集,在回流焊過程中則需要使用氮氣來形成惰性氣氛,以避免此類問題的產生。除此之外,焊接過程中還需要避免出現空隙,否則可能導致焊錫量不足,降低焊點可靠性。錫球的尺寸也至關重要,大小均勻的錫球有助于提高工藝效率。最后,錫球表面必須潔凈無污染,以防止枝蔓晶體(Dendrite)12生長,上述這些現象都會增加故障率,降低焊點可靠性。

此前,錫球通常由錫合金(鉛錫合金)制成,因具有良好的機械性能和導電性。然而在被發現鉛對人體健康具有潛在危害后,鉛的使用開始受到歐盟RoHS指令13等環境保護法規的嚴格監管,因此目前主要采用鉛含量不超過百萬分之700ppm或更低含量的無鉛焊錫。

12枝蔓晶體(Dendrite):一種具有樹枝狀形態的晶體,是自然界中常見的一種分形現象。

13RoHS指令:歐盟出臺的《關于限制在電子電器設備中使用某些有害成分的指令》(RoHS),旨在通過使用更安全的替代品,來替換電子電氣設備中的有害物質,以保護環境和人類健康。

膠帶:用于永久和臨時鍵合的壓敏膠(PSA)

本節將重點介紹兩種類型的膠帶。第一種是用于將固體表面與同質或異質表面進行永久粘合的膠帶。另一種是臨時粘合膠帶,如切割膠帶(Dicing tape)和背面研磨保護膠帶(Back grinding tape),它們可以通過內聚力和彈性來實現粘合或清除作用,這些膠帶所使用的材料被稱為壓敏膠。

背面研磨保護膠帶貼在晶圓正面,作用是在背面研磨過程中保護晶圓上的器件。在背面研磨過程結束后,須將這些膠帶清除,以避免在晶圓表面留下粘合劑殘留物。

切割膠帶也被稱為承載薄膜(Mounting tape),用于將晶圓穩固地固定在貼片環架上,以確保在晶圓切割過程中晶圓上的芯片不會脫落,因此,晶圓切割過程中使用的切割膠帶必須具備良好的粘合力,也必須易于脫粘。由于壓敏膠會對紫外線產生反應,因此在移除芯片之前,需要通過紫外線照射來處理切割膠帶,這樣可以減弱粘合力,便于移除芯片。過去,晶圓在經過背面研磨后會直接貼附在切割膠帶上;然而,隨著晶圓背面迭片覆膜作為芯片粘合劑的廣泛使用,如今,晶圓在經過背面研磨后,會貼附在晶圓背面迭片覆膜和切割膠帶相結合處的膠帶上。

引線:從金絲到銅絲,用于電氣芯片連接

在芯片的電氣連接中,用于連接芯片與基板、芯片與引線框架、或芯片與芯片的連接引線,通常由高純度金制成。金具有出色的延展性,既可以加工成極薄的片材,又可以拉伸成細線,這些特性都非常有助于布線過程的開展。此外,金具有良好的抗氧化性,因此相應可靠性也得到提升,同時卓越的導電性能又賦予其良好的電氣特性。然而,由于金價較高,制造成本也相對較高,因此在布線過程中有時會使用較細的金絲,一旦拉伸過度便容易發生斷裂,這也限制了金絲的使用。為了解決這一問題,人們開始將銀等其他金屬與金混合制成合金,同時也會使用鍍金銀、銅、鍍鈀銅、鍍金鈀銅等金屬材料。

目前,銅絲正在逐漸替代金絲,這是因為銅的可鍛性和延展性僅略遜于金絲,同樣具備良好的導電性能,但卻具備明顯的成本優勢。然而,由于銅易氧化,銅絲可能會在布線過程中或之后被氧化,所以與金絲布線不同的是,銅絲布線的設備采用密封模式且內部充滿氮氣,以防止暴露在空氣中的銅絲被氧化。

包裝材料:裝運過程中的卷帶包裝

封裝和測試完成后,半導體產品會被運送給客戶。半導體產品包裝通常采用卷帶(T&R)包裝和托盤(Tray)包裝兩種形式。卷帶包裝是指將產品封裝放在帶有“口袋”的膠帶上,“口袋”的尺寸需與產品封裝尺寸一致,具體操作是將膠帶卷起形成一個卷軸,再將卷軸打包并發送給客戶。托盤包裝指將產品封裝放入一個專用托盤,然后將多個托盤堆疊起來,打包裝運。

晶圓級封裝材料的展望

在詳細介紹傳統封裝中各個工藝流程所使用的材料后,我們將在下一篇文章中重點探討晶圓級封裝所使用的材料。除了介紹這些材料的組成成分外,還將探索這些材料在確保半導體產品質量和耐用性方面發揮的關鍵作用。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論