在本文中,我們將重點介紹半導體封裝的另一種主要方法——晶圓級封裝(WLP)。本文將探討晶圓級封裝的五項基本工藝,包括:光刻(Photolithography)工藝、濺射(Sputtering)工藝、電鍍(Electroplating)工藝、光刻膠去膠(PR Stripping)工藝和金屬刻蝕(Metal Etching)工藝。

封裝完整晶圓

晶圓級封裝是指晶圓切割前的工藝。晶圓級封裝分為扇入型晶圓級芯片封裝(Fan-In WLCSP)和扇出型晶圓級芯片封裝(Fan-Out WLCSP),其特點是在整個封裝過程中,晶圓始終保持完整。除此之外,重新分配層(RDL)封裝、倒片(Flip Chip)封裝及硅通孔(TSV)封裝通常也被歸類為晶圓級封裝,盡管這些封裝方法在晶圓切割前僅完成了部分工序。不同封裝方法所使用的金屬及電鍍(Electroplating)繪制圖案也均不相同。不過,在封裝過程中,這幾種方法基本都遵循如下順序。

完成晶圓測試后,根據需求在晶圓上制作絕緣層(Dielectric Layer)。初次曝光后,絕緣層通過光刻技術再次對芯片焊盤進行曝光。然后,通過濺射(Sputtering)工藝在晶圓表面涂覆金屬層。此金屬層可增強在后續步驟中形成的電鍍金屬層的黏附力,同時還可作為擴散阻擋層以防止金屬內部發生化學反應。此外,金屬層還可在電鍍過程中充當電子通道。之后涂覆光刻膠(Photoresist)以形成電鍍層,并通過光刻工藝繪制圖案,再利用電鍍形成一層厚的金屬層。電鍍完成后,進行光刻膠去膠工藝,采用刻蝕工藝去除剩余的薄金屬層。最后,電鍍金屬層就在晶圓表面制作完成了所需圖案。這些圖案可充當扇入型WLCSP的引線、重新分配層封裝中的焊盤再分布,以及倒片封裝中的凸點。下文將對每道工序進行詳細介紹。

?

?

?

?

光刻工藝:在掩模晶圓上繪制電路圖案

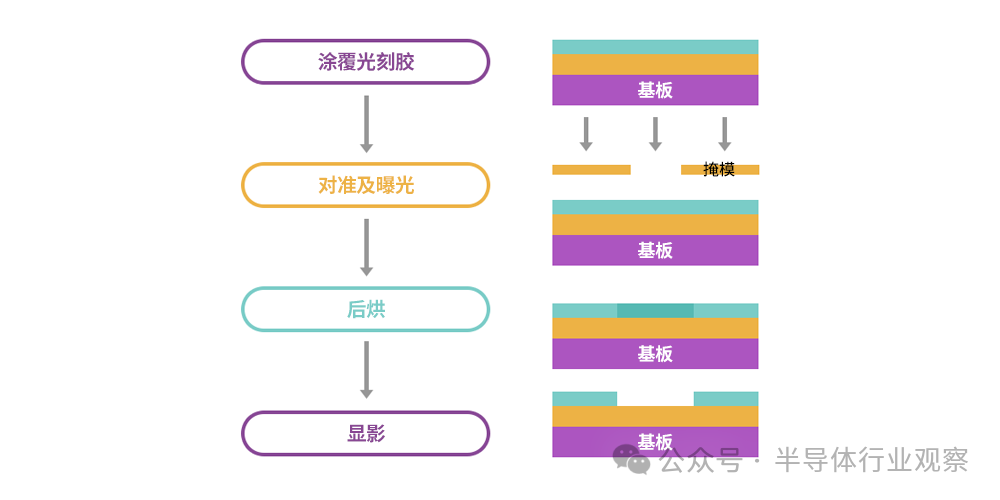

光刻對應的英文是Photolithography,由“-litho(石刻)”和“graphy(繪圖)”組成,是一種印刷技術,換句話說,光刻是一種電路圖案繪制工藝。首先在晶圓上涂覆一層被稱為“光刻膠”的光敏聚合物,然后透過刻有所需圖案的掩模,選擇性地對晶圓進行曝光,對曝光區域進行顯影,以繪制所需的圖案或圖形。該工藝的步驟如圖2所示。

在晶圓級封裝中,光刻工藝主要用于在絕緣層上繪制圖案,進而使用繪制圖案來創建電鍍層,并通過刻蝕擴散層來形成金屬線路。

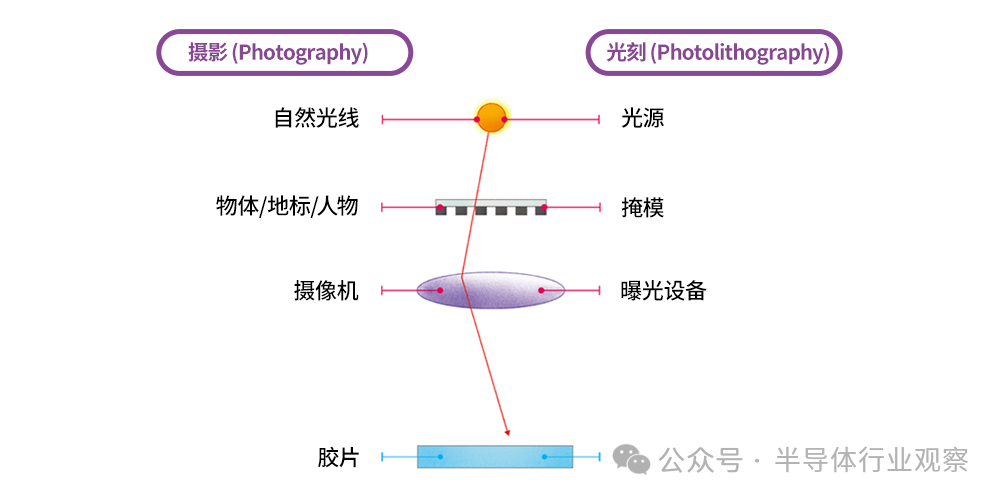

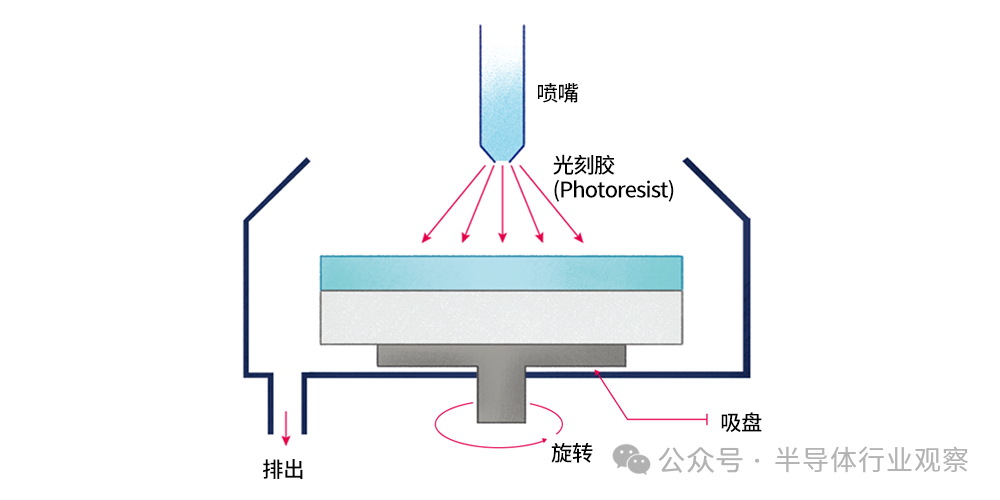

為更加清楚地了解光刻工藝,不妨將其與攝影技術進行比較。如圖3所示,攝影以太陽光作為光源來捕捉拍攝對象,對象可以是物體、地標或人物。而光刻則需要特定光源將掩模上的圖案轉移到曝光設備上。另外,攝像機中的膠片也可類比為光刻工藝中涂覆在晶圓上的光刻膠。如圖4所示,我們可以通過三種方法將光刻膠涂覆在晶圓上,包括旋涂(Spin Coating)、薄膜層壓(Film Lamination)和噴涂(Spray Coating)。涂覆光刻膠后,需用通過前烘(Soft Baking)來去除溶劑,以確保粘性光刻膠保留在晶圓上且維持其原本厚度。

如圖5所示,旋涂將粘性光刻膠涂覆在旋轉著的晶圓中心,離心力會使光刻膠向晶圓邊緣擴散,從而以均勻的厚度分散在晶圓上。粘度越高轉速越低,光刻膠就越厚。反之,粘度越低轉速越高,光刻膠就越薄。對于晶圓級封裝而言,特別是倒片封裝,光刻膠層的厚度須達到30 μm至100 μm,才能形成焊接凸點。然而,通過單次旋涂很難達到所需厚度。在某些情況下,需要反復旋涂光刻膠并多次進行前烘。因此,在所需光刻膠層較厚的情況下,使用層壓方法更加有效,因為這種方法從初始階段就能夠使光刻膠薄膜達到所需厚度,同時在處理過程中不會造成晶圓浪費,因此成本效益也更高。但是,如果晶圓結構表面粗糙,則很難將光刻膠膜附著在晶圓表面,此種情況下使用層壓方法,會導致產品缺陷。所以,針對表面非常粗糙的晶圓,可通過噴涂方法,使光刻膠厚度保持均勻。

完成光刻膠涂覆和前烘后,接下來就需要進行曝光。通過照射,將掩模上的圖案投射到晶圓表面的光刻膠上。由于正性光刻膠(Positive PR)在曝光后會軟化,因此使用正性光刻膠時,需在掩模去除區開孔。負性光刻膠(Negative PR)在曝光后則會硬化,所以需在掩模保留區開孔。晶圓級封裝通常采用掩模對準曝光機(Mask Aligner)或步進式***(Stepper)作為光刻工藝設備。

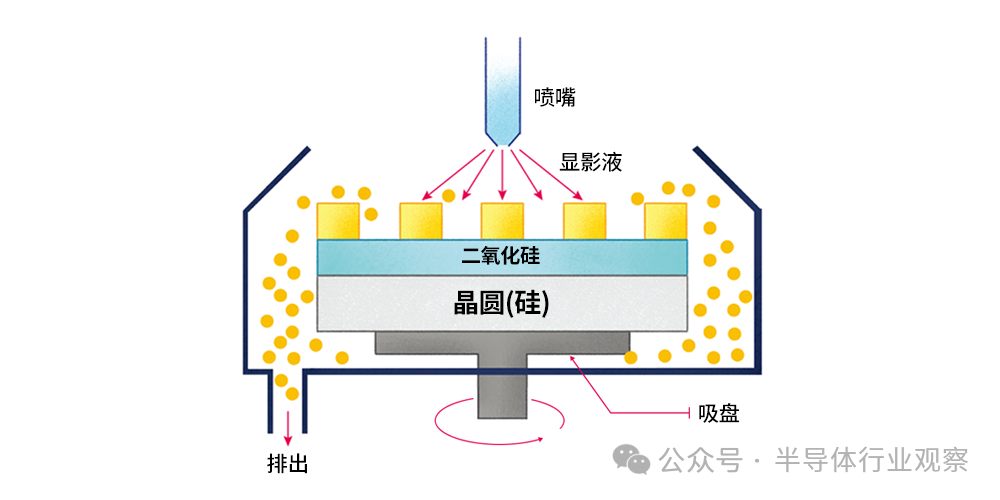

顯影(Development)是一種利用顯影液來溶解因光刻工藝而軟化的光刻膠的工藝。如圖6所示,顯影方法可分為三種,包括:水坑式 顯影(Puddle Development),將顯影液倒入晶圓中心,并進行低速旋轉;浸沒式顯影(Tank Development),將多個晶圓同時浸入顯影液中;噴淋式顯影(Spray Development),將顯影液噴灑到晶圓上。圖7顯示了靜態顯影方法的工作原理。完成靜態顯影后,通過光刻技術使光刻膠形成所需的電路圖案。

濺射工藝:在晶圓表面形成薄膜

濺射是一種在晶圓表面形成金屬薄膜的物理氣相沉積(PVD)工藝。如果晶圓上形成的金屬薄膜低于倒片封裝中的凸點,則被稱為凸點下金屬層(UBM,Under Bump Metallurgy)。通常凸點下金屬層由兩層或三層金屬薄膜組成,包括:增強晶圓粘合性的黏附層;可在電鍍過程中提供電子的載流層;以及具有焊料潤濕性(Wettability),并可阻止鍍層和金屬之間形成化合物的擴散阻擋層。例如薄膜由鈦、銅和鎳組成,則鈦層作為黏附層,銅層作為載流層,鎳層作為阻擋層。因此,UBM對確保倒片封裝的質量及可靠性十分重要。在RDL和WLCSP等封裝工藝中,金屬層的作用主要是形成金屬引線,因此通常由可提高粘性的黏附層及載流層構成。

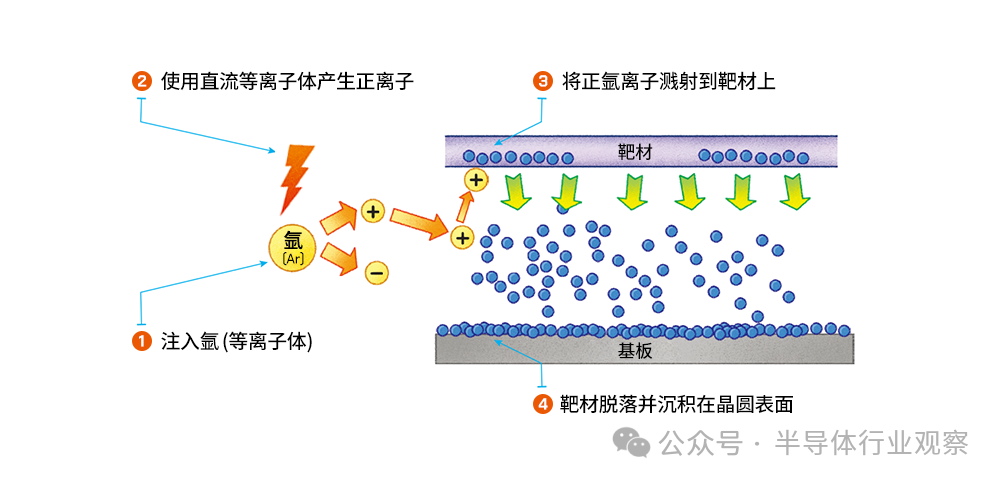

如圖8所示,在濺射工藝中,首先將氬氣轉化為等離子體(Plasma),然后利用離子束碰擊靶材(Target),靶材的成分與沉積正氬離子的金屬成分相同。碰擊后,靶材上的金屬顆粒會脫落并沉積在晶圓表面。通過濺射,沉積的金屬顆粒具有一致的方向性。盡管晶圓平坦區經過沉積后厚度均勻,但溝槽或垂直互連通路(通孔)的沉積厚度可能存在差異,因此就沉積厚度而言,此類不規則形狀會導致平行于金屬沉積方向的基板表面的沉積厚度,比垂直于金屬沉積方向的基板表面沉積厚度薄。

電鍍工藝:形成用于鍵合的金屬層

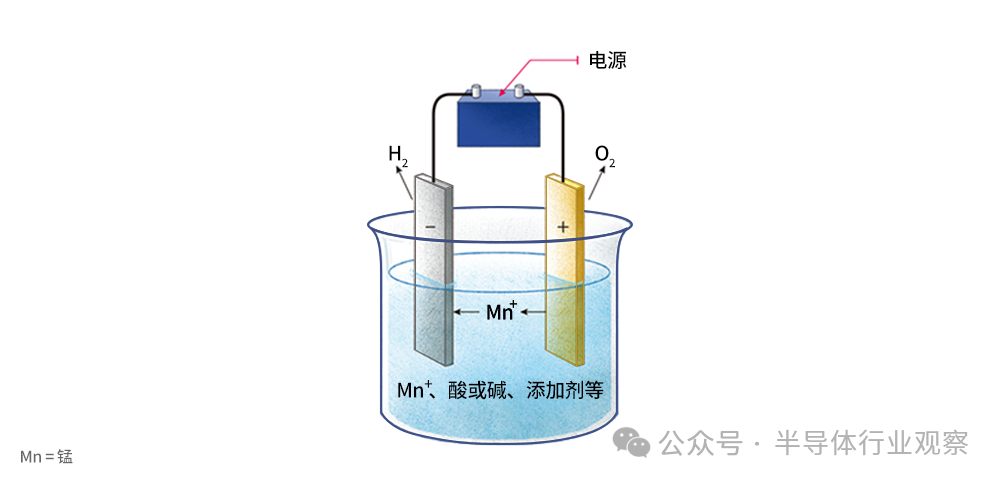

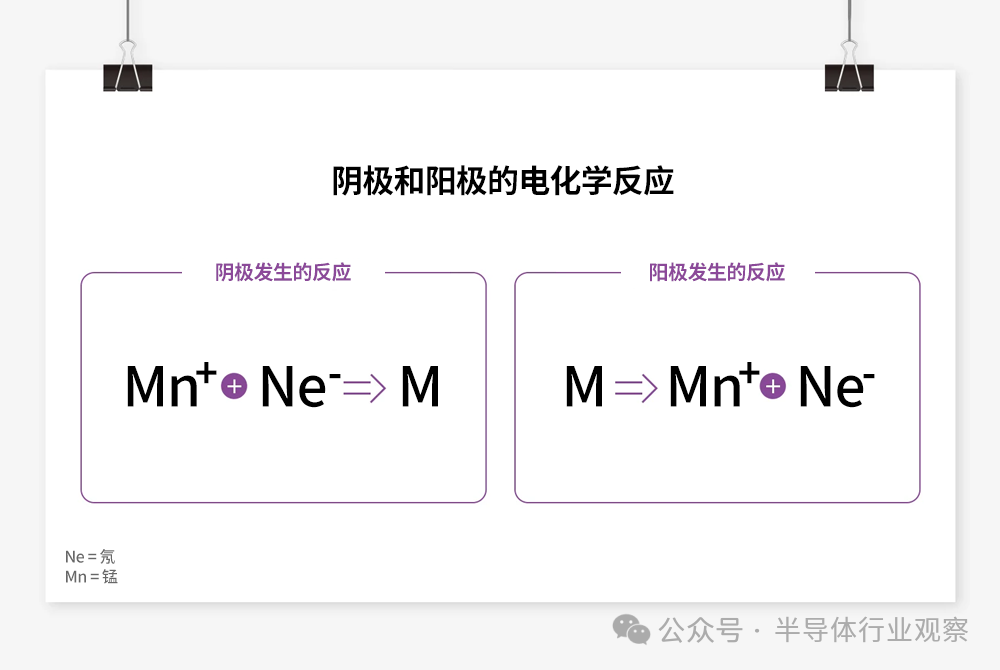

電鍍是將電解質溶液中的金屬離子還原為金屬并沉積在晶圓表面的過程,此過程是需要通過外部提供的電子進行還原反應來實現的。在晶圓級封裝中,采用電鍍工藝形成厚金屬層。厚金屬層可充當實現電氣連接的金屬引線,或是焊接處的凸點。如圖9所示,陽極上的金屬會被氧化成離子,并向外部電路釋放電子。在陽極處被氧化的及存在于溶液中的金屬離子可接收電子,在經過還原反應后成為金屬。在晶圓級封裝的電鍍工藝中,陰極為晶圓。陽極由作為電鍍層的金屬制成,但也可使用如鉑金的不溶性電極(Insoluble Electrode)。如果陽極板由作為鍍層的金屬制成,金屬離子就會從陽極板上溶解并持續擴散,以保持溶液中離子濃度的一致性。如果使用不溶性電極,則必須定期補充溶液中因沉積到晶圓表面而消耗的金屬離子,以維持金屬離子濃度。圖10展示了陰極和陽極分別發生的電化學反應。

?

在放置晶圓電鍍設備時,通常需確保晶圓的待鍍面朝下,同時將陽極置于電解質溶液中。當電解質溶液流向晶圓并與晶圓表面發生強力碰撞時,就會發生電鍍。此時,由光刻膠形成的電路圖案會與待鍍晶圓上的電解質溶液接觸。電子分布在晶圓邊緣的電鍍設備上,最終電解質溶液中的金屬離子與光刻膠在晶圓上繪制的圖案相遇。隨后,電子與電解質溶液中的金屬離子結合,在光刻膠繪制圖案的地方進行還原反應,形成金屬引線或凸點。

光刻膠去膠工藝和金屬刻蝕工藝:去除光刻膠

在所有使用光刻膠圖案的工藝步驟完成后,必須通過光刻膠去膠工藝來清除光刻膠。光刻膠去膠工藝是一種濕法工藝,采用一種被稱為剝離液(Stripper)的化學溶液,通過水坑式、浸沒式,或噴淋式等方法來實現。通過電鍍工藝形成金屬引線或凸點后,需清除因濺射形成的金屬薄膜。這是非常必要的一個步驟,因為如果不去除金屬薄膜,整個晶圓都將被電氣連接從而導致短路。可采用濕刻蝕(Wet Etching)工藝去除金屬薄膜,以酸性刻蝕劑(Etchant)溶解金屬。這種工藝類似于光刻膠去膠工藝,隨著晶圓上的電路圖案變得越來越精細,水坑式方法也得到了更廣泛的應用。

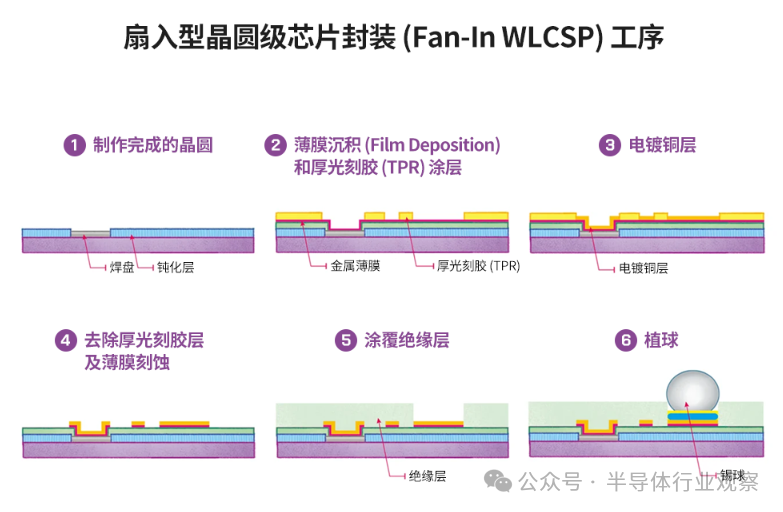

扇入型晶圓級芯片封裝工藝

在扇入型晶圓級芯片封裝中,合格晶圓首先將進入封裝生產線。通過濺射工藝在晶圓表面制備一層金屬膜,并在金屬膜上涂覆一層較厚的光刻膠,光刻膠厚度需超過用于封裝的金屬引線。通過光刻工藝在光刻膠上繪制電路圖案,再利用銅電鍍工藝在曝光區域形成金屬引線。隨后去除光刻膠,并利用化學刻蝕(Chemical Etching)工藝去除多余的薄金屬膜,然后在晶圓表面制備絕緣層(Dielectric Layer),并利用光刻工藝去除錫球(Solder Ball)放置區域的絕緣層。因此,絕緣層也被稱為“阻焊層”(Solder Resist),它是晶圓級芯片封裝中的鈍化層(Passivation Layer),即最后的保護層,用于區分錫球放置區域。如沒有鈍化層,采用回流焊(Reflow Soldering)等工藝時,附著在金屬層上的錫球會持續融化,無法保持球狀。

利用光刻工藝在絕緣層上繪制電路圖案后,再通過植球工藝使錫球附著于絕緣層。植球安裝完成后,封裝流程也隨之結束。對封裝完成的整片晶圓進行切割后,即可獲得多個獨立的扇入型晶圓級芯片封裝體。

在植球過程中,需要將錫球附著到晶圓級芯片封裝體上。傳統封裝工藝與晶圓級封裝工藝的關鍵區別在于,前者將錫球放置在基板上,而后者將錫球放置在晶圓頂部。因此,除了用于涂敷助焊劑和植球的模板需在尺寸上與晶圓保持一致之外,助焊劑涂敷、植球工藝、回流焊工藝都遵循相同步驟。

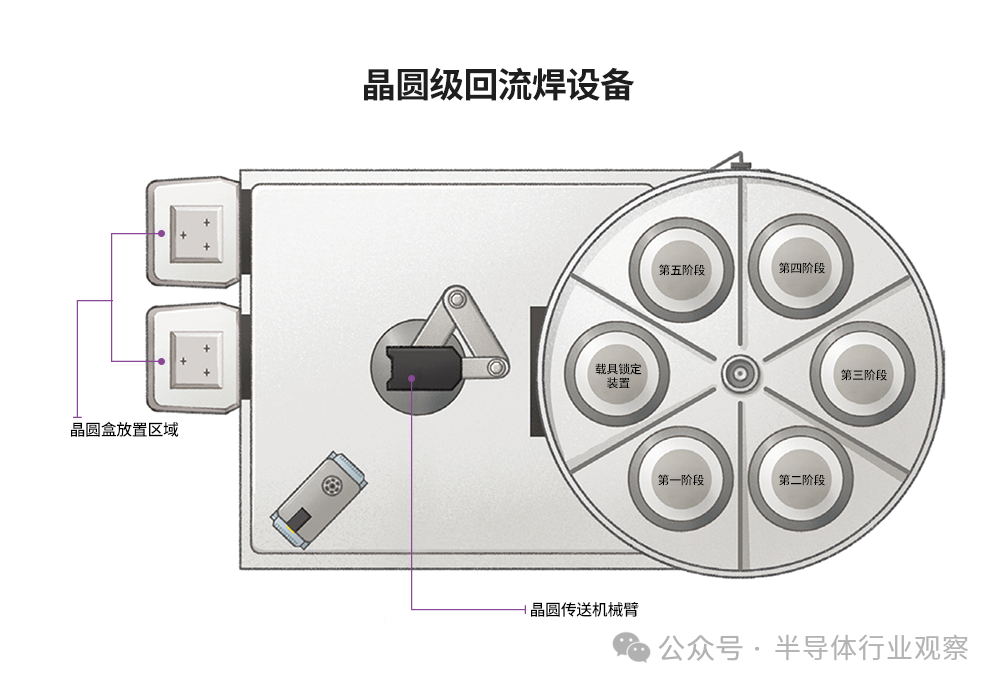

此外,回流焊設備采用基于發熱板的回流焊方式,如圖所示,而不是涉及運送器的對流熱風回流焊方式(Convection Reflow)。晶圓級回流焊設備在不同的加工階段會對晶圓施加不同溫度,以便保持回流焊操作所需溫度條件,確保封裝工藝流程能夠順利進行。

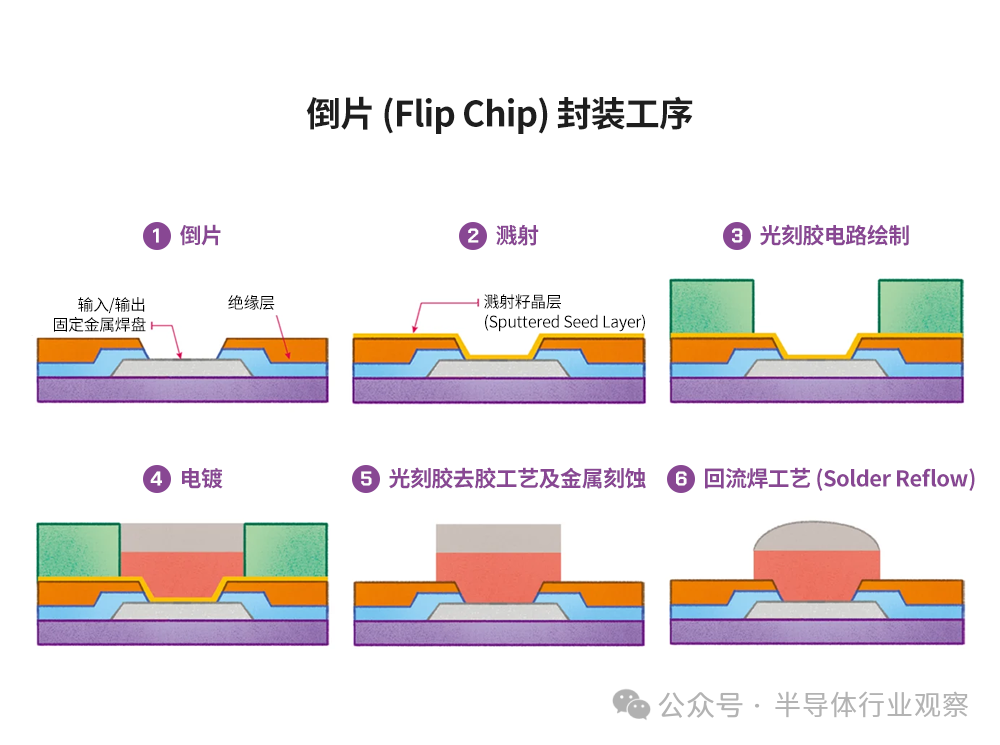

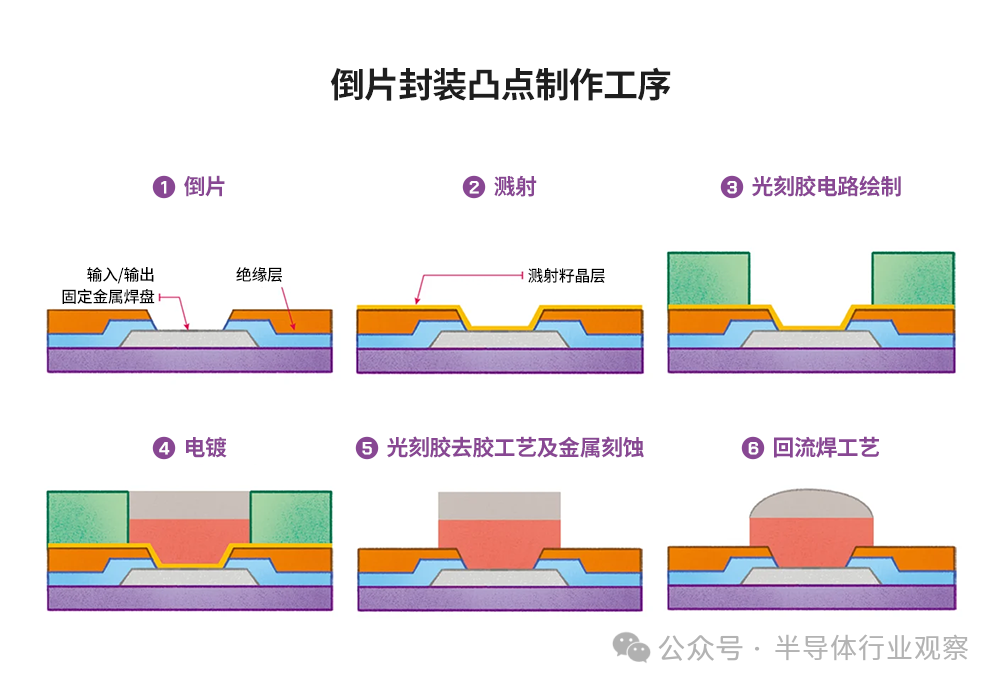

倒片封裝凸點工藝

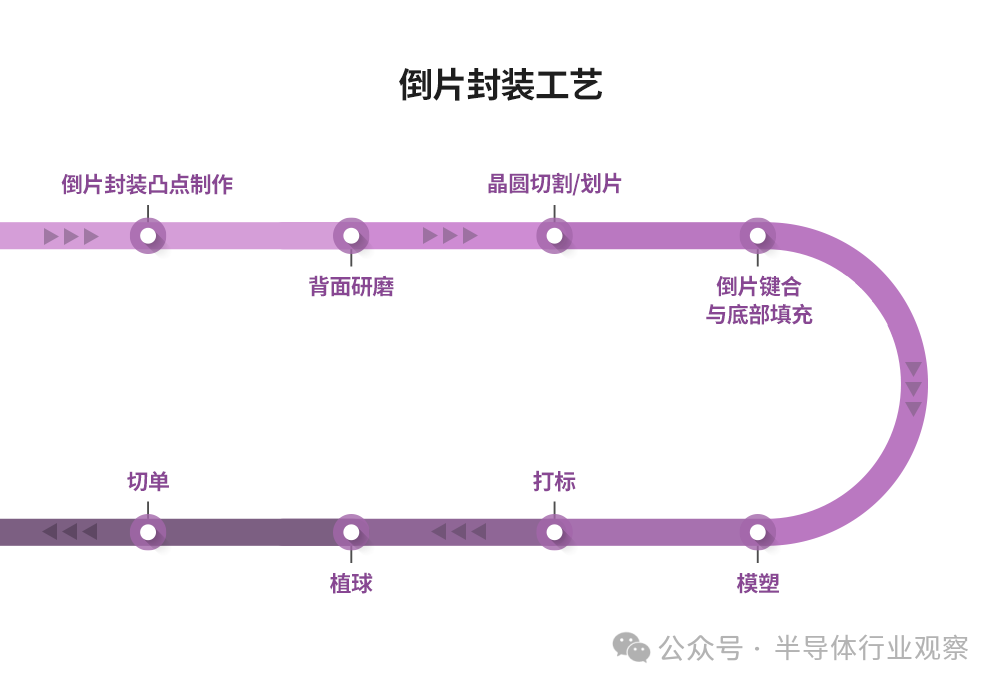

倒片封裝體中凸點(Bump)是基于晶圓級工藝而完成的,而后續工序則與傳統封裝工藝相同。

?

由于要確保凸點擁有足夠的高度,因此需選用能在晶圓上厚涂的光刻膠。銅柱凸塊(CPB)需要先后經歷銅電鍍和焊料電鍍兩道工序后形成,所使用的焊料通常為不含鉛的錫銀合金。電鍍完成后,光刻膠隨即被去除,并采用金屬刻蝕工藝去除濺射而成的凸點下金屬層(UBM),隨后通過晶圓級回流焊設備將這些凸點制成球形。這里采用的焊接凸點回流焊工藝可以最大限度減少各凸點的高度差,降低焊接凸點表面的粗糙度,同時去除焊料中自帶的氧化物,進而保障在倒片鍵合過程中增加鍵合強度。

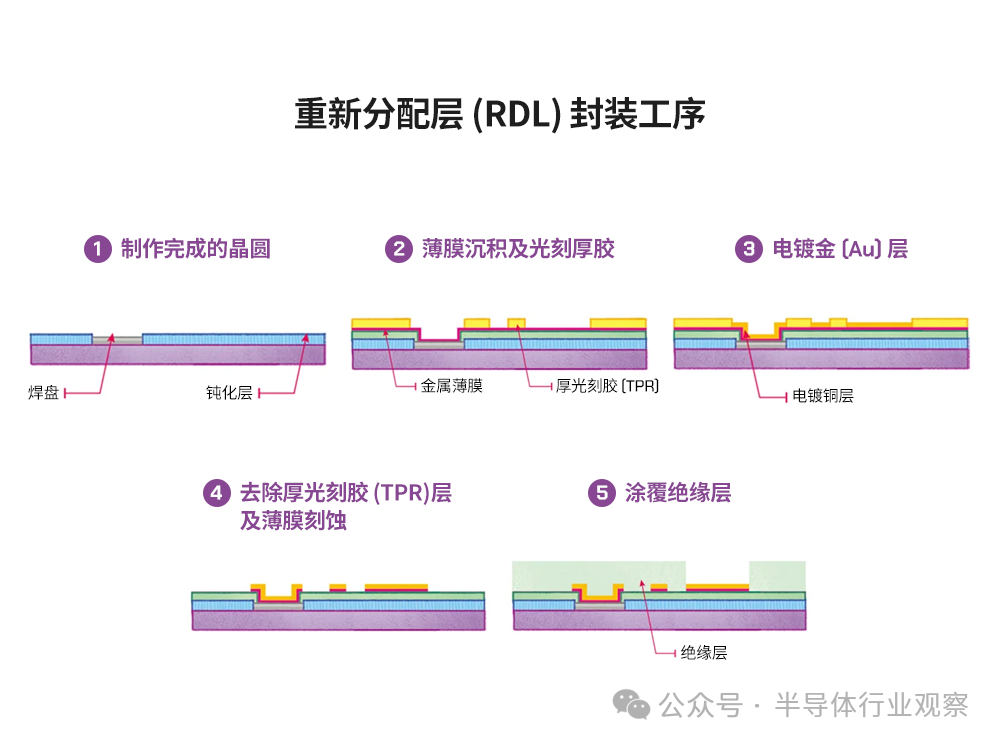

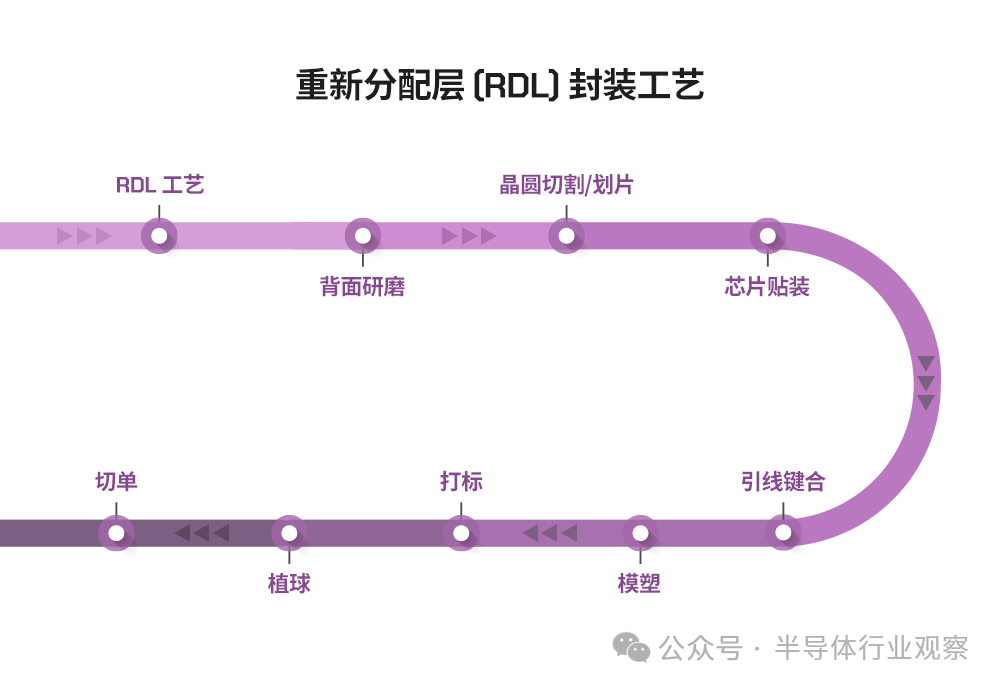

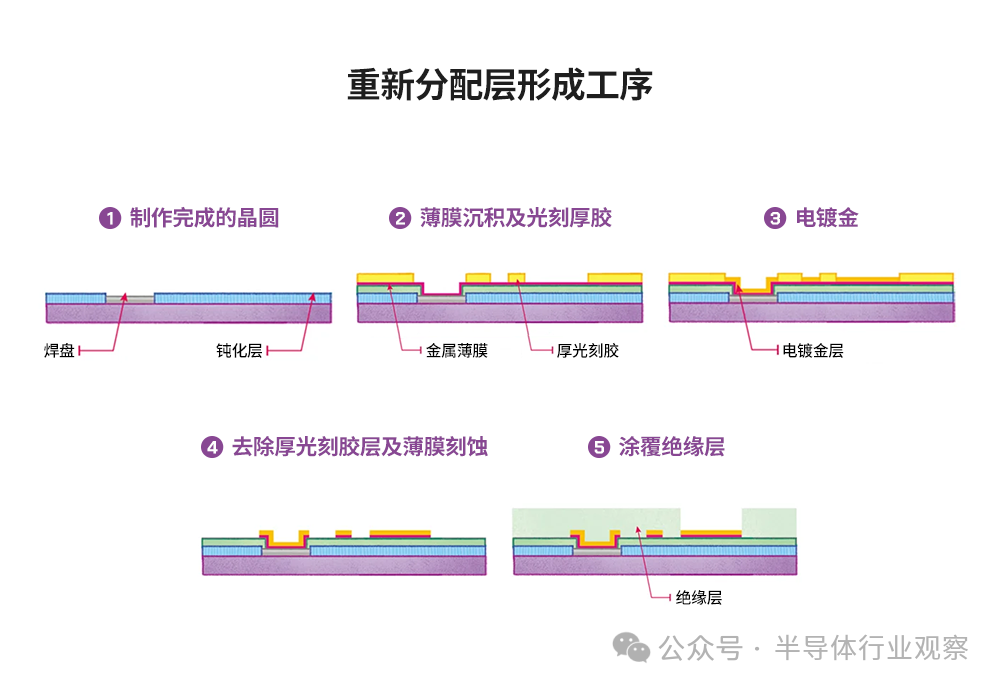

重新分配層封裝工藝

?

利用重新分配層封裝工藝,在晶圓原本焊盤上形成新焊盤,以承載額外的金屬引線,此種工藝主要用于芯片堆疊。因此,如圖所示,重新分配層工序之后的封裝工序遵循傳統封裝工序。在芯片堆疊過程中,每個單獨芯片都需重復進行芯片貼裝和引線鍵合這兩道工序。

在重新分配層工藝中,首先通過濺射工藝創建一層金屬薄膜,之后在金屬薄膜上涂覆厚層光刻膠。隨后利用光刻工藝繪制電路圖案,在電路圖案的曝光區域電鍍金層,以形成金屬引線。由于重新分配工藝本身就是重建焊盤的工藝,因此確保引線鍵合強度是十分重要的。這也正是被廣泛用于引線鍵合的材料—金,被用于電鍍的原因。

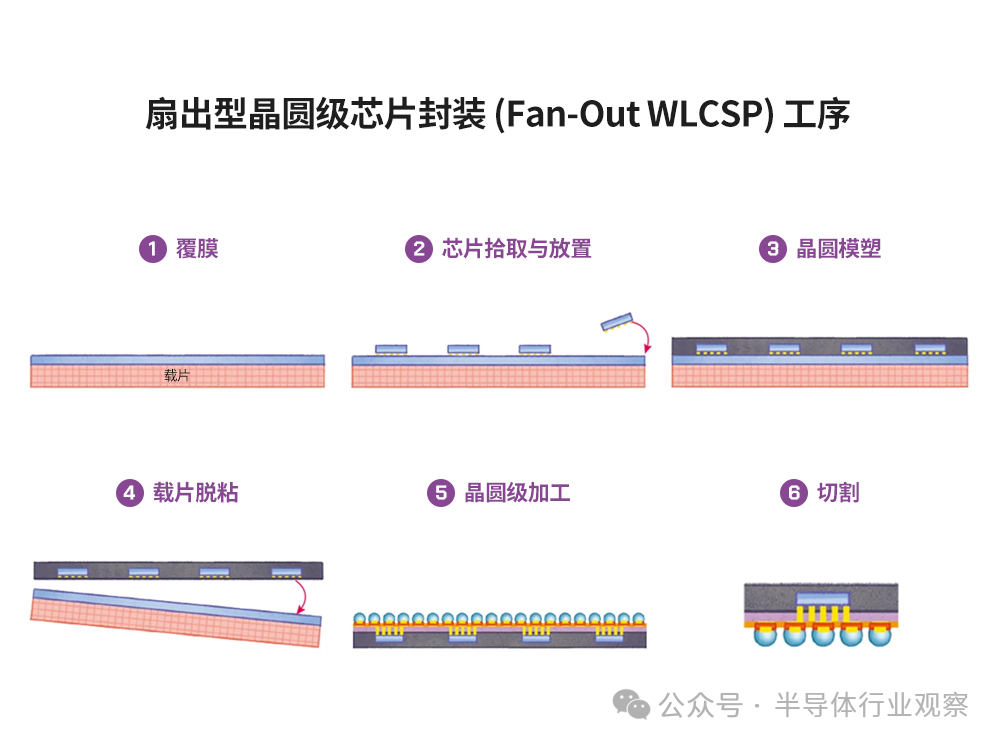

扇出型晶圓級芯片封裝工藝

在扇出型晶圓級芯片封裝工藝中,首先需要在等同于晶圓形狀的載片上貼附一層薄膜。切割晶圓后,再按照一定間距將優質芯片貼在薄膜上,接下來對芯片間隔區域進行模塑,以形成新形狀。晶圓模塑完成后,載片和薄膜將被移除。隨后在新形成的晶圓上,利用晶圓設備創建金屬導線,并附著錫球以便封裝。最后,將晶圓切割成多個獨立封裝體。

一、晶圓模塑

制作扇出型晶圓級芯片封裝體時,晶圓模塑是一項重要工序。對于扇出型晶圓級芯片封裝件而言,晶圓塑膜需先在芯片上貼附同樣形狀的晶圓載片,而后將其放置到模塑框架中。將液狀、粉狀或顆粒狀的環氧樹脂模塑料(EMC)加入到模塑框架內,對其進行加壓和加熱處理來塑膜成型。晶圓模塑不僅是扇出型晶圓級芯片封裝工藝的重要工序,對于利用硅通孔(TSV)工藝制作已知合格堆疊芯片(KGSD)也是無可或缺的工序。

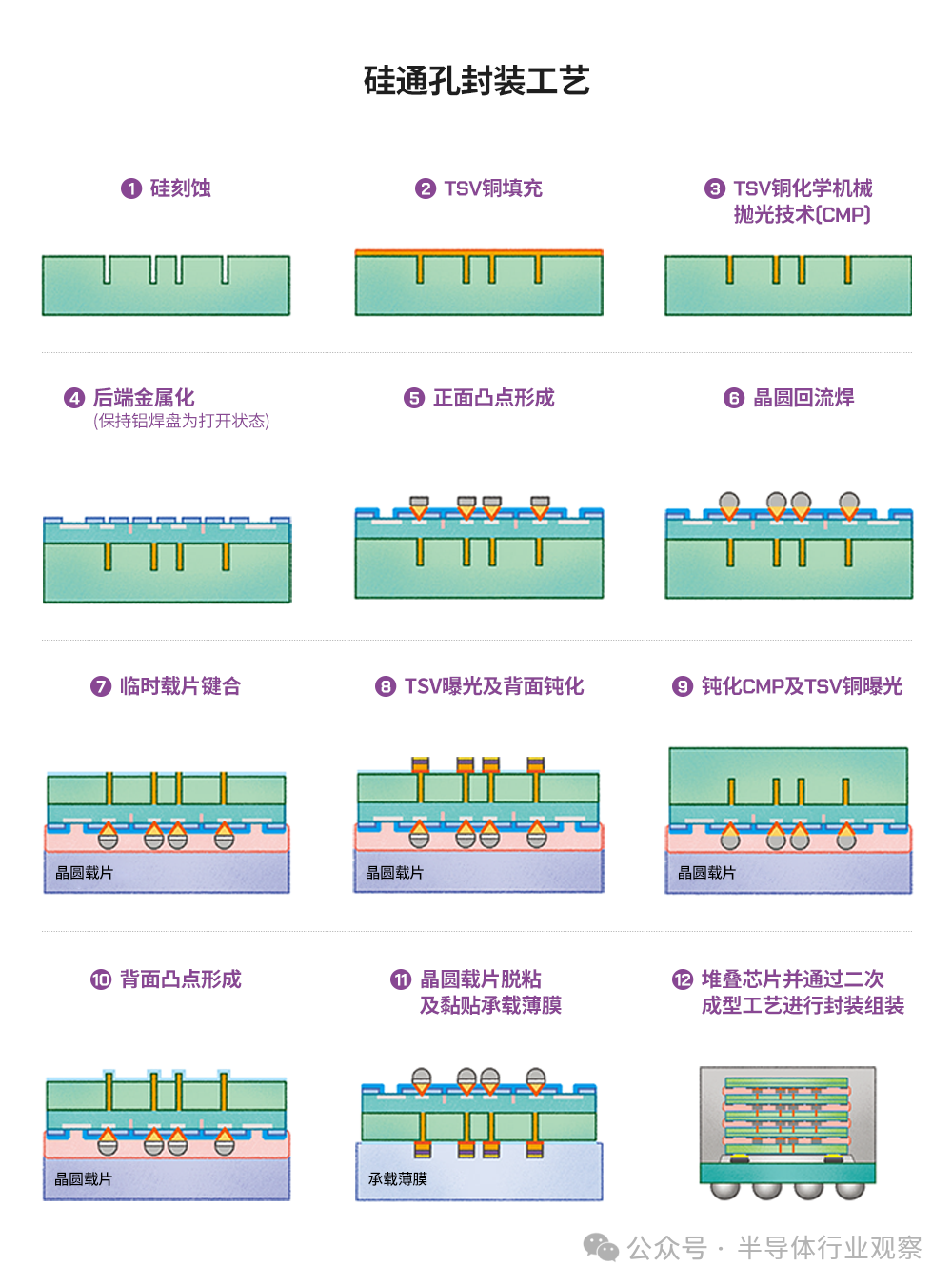

硅通孔封裝工藝

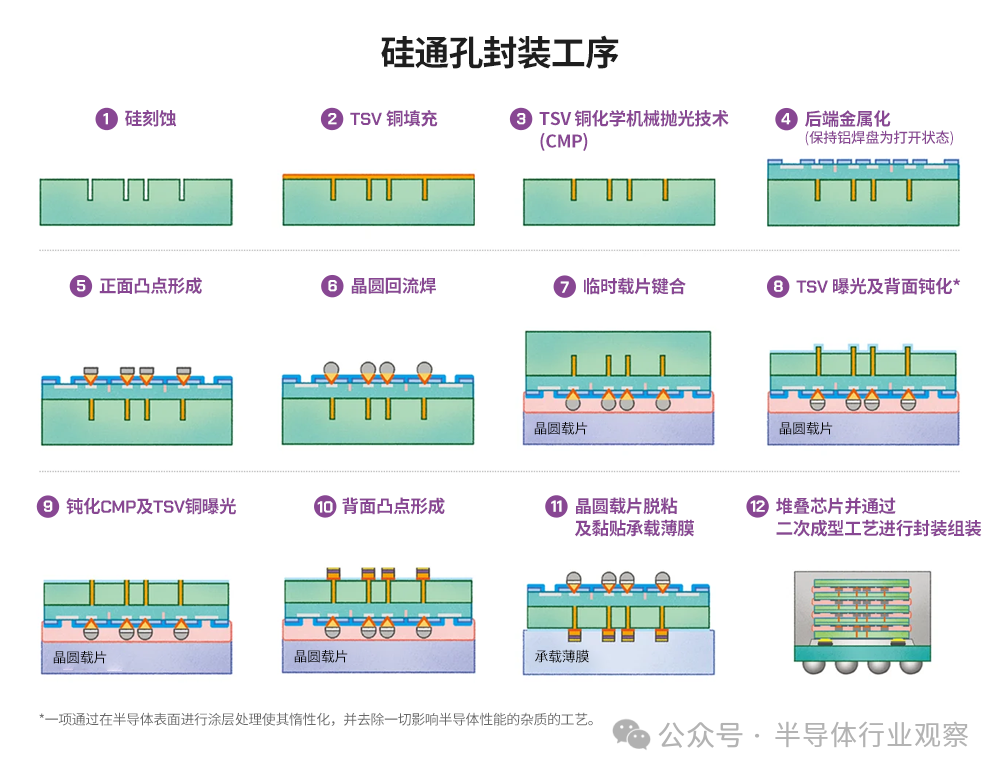

下圖展示了采用中通孔(Via-middle)方法的硅通孔封裝工藝步驟。首先在晶圓制造過程中形成通孔。隨后在封裝過程中,于晶圓正面形成焊接凸點。之后將晶圓貼附在晶圓載片上并進行背面研磨,在晶圓背面形成凸點后,將晶圓切割成獨立芯片單元,并進行堆疊。

接下來,將簡單概括中通孔的基本工序。首先在前道工序(Front-end of Line)中,在晶圓上制作晶體管,如互補金屬氧化物半導體等。隨后使用硬掩模(Hard Mask)6在硅通孔形成區域繪制電路圖案。之后利用干刻蝕(Dry Etching)工藝去除未覆蓋硬掩膜的區域,形成深槽。再利用化學氣相沉積工藝(Chemical Vapor Deposition)制備絕緣膜,如氧化物等。這層絕緣膜將用于隔絕填入槽中的銅等金屬物質,防止硅片被金屬物質污染。此外絕緣層上還將制備一層金屬薄層作為屏障。

此金屬薄層將被用于電鍍銅層。電鍍完成后,采用化學機械拋光(Chemical Mechanical Polishing)技術使晶圓表面保持平滑,同時清除其表面銅基材,確保銅基材只留在溝槽中。然后通過后道工序(Back-end of Line)完成晶圓制造。

使用硅通孔技術制造芯片堆疊封裝體時,一般可采用兩種類型的封裝方法。第一種方法是利用3D芯片堆疊技術的基板封裝。第二種方法則需創建KGSD,然后基于KGSD來制作2.5D或3D封裝。下文將詳細介紹如何創建KGSD,以及如何基于KGSD來制作2.5D封裝的過程。

作為利用硅通孔技術制作而成的芯片堆疊封裝體,制作KGSD必需經歷額外封裝工藝,如2.5D封裝、3D封裝以及扇出型晶圓級芯片封裝等,高帶寬存儲器(HBM)就是KGSD產品的一個典型例子。由于KGSD需經歷額外封裝工藝,其作為連接引腳的焊接凸點需要比傳統錫球更加精細。因此3D封裝體中芯片堆疊在基板上,而KGSD中的芯片則堆疊于晶圓上方,晶圓也可以視為KGSD的最底層芯片。就HBM而言,位于最底層的芯片被稱為基礎芯片或基礎晶圓,而位于其上方的芯片則被稱為核心芯片。

此方法工序如下:首先,通過倒片工藝在基礎晶圓和核心晶圓的正面制作凸點。在制作2.5D封裝體時,基底晶圓需要排列凸點,使之能夠附著到中介層(Interposer);相反,核心晶圓上的凸點布局則是有助于晶圓正面的芯片堆疊。在晶圓正面形成凸點后,應減薄晶圓,同時也需在晶圓背面形成凸點。然而,正如前文在介紹背面研磨工藝時所述,需注意在減薄過程中導致晶圓彎曲。在傳統封裝工藝中,進行減薄之前,可將晶圓貼附到貼片環架上,以防止晶圓彎曲,但在硅通孔封裝工藝中,由于凸點形成于晶圓背面,所以這種保護方法并不適用。為解決此問題,晶圓承載系統(Wafer Support System)應運而生。利用晶圓承載系統,可借助臨時粘合劑將帶有凸點的晶圓正面貼附于晶圓載片上,同時對晶圓背面進行減薄處理。此時晶圓貼附于晶圓載片上,即使經過減薄也不會發生彎曲。

此外,因晶圓載片與晶圓形式相同,因此也可使用晶圓設備對其進行加工。基于此原理,可在核心晶圓的背面制作凸點,當核心晶圓正面及背面上的凸點均制作完成時,便可對載片進行脫粘。隨后將晶圓貼附于貼片環架中,并參照傳統封裝工藝,對晶圓進行切割。基礎晶圓始終貼附于晶圓載片上,從核心晶圓上切割下來的芯片則堆疊于基礎晶圓之上。芯片堆疊完成后,再對基礎晶圓進行模塑,而后進行晶圓載片脫粘。至此,基礎晶圓就變成了堆疊有核心晶圓的模制晶圓。隨后對晶圓進行研磨,使其厚度達到制作2.5D封裝體所需標準,然后再將其切割成獨立的芯片單元,以制作KGSD。HBM成品包裝后將運送至制作2.5D封裝體的客戶手中。

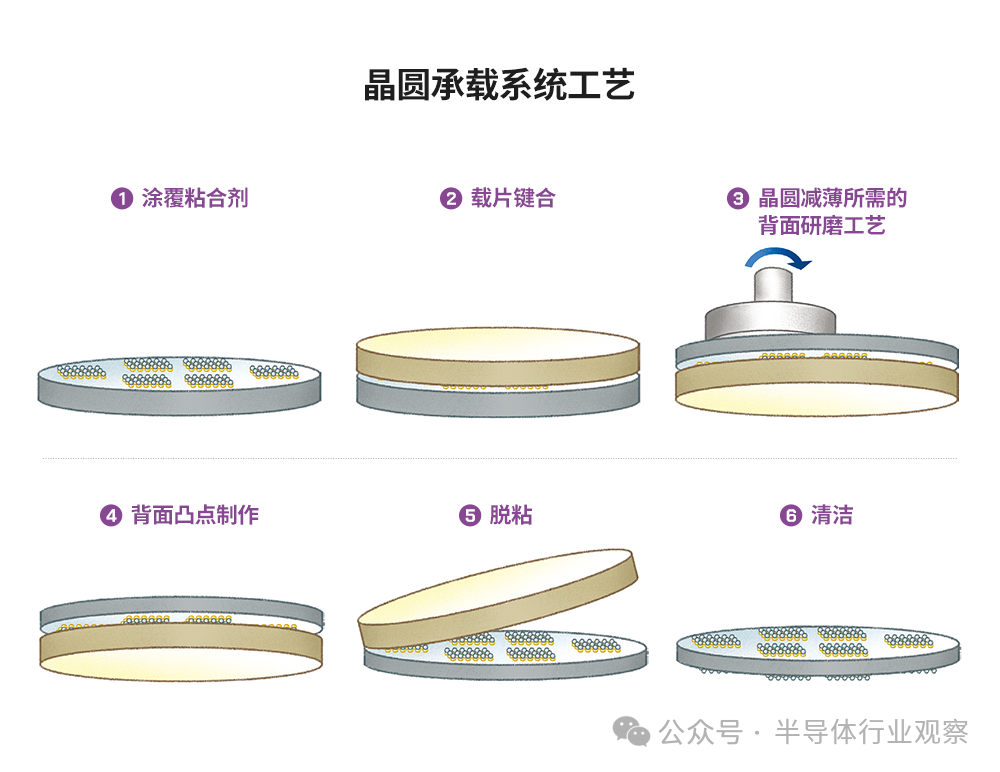

晶圓承載系統工藝

晶圓承載系統是指針對晶圓背面減薄進行進一步加工的系統,該工藝一般在背面研磨前使用。晶圓承載系統工序涉及兩個步驟:首先是載片鍵合,需將被用于硅通孔封裝的晶圓貼附于載片上;其次是載片脫粘,即在如晶圓背面凸點制作等流程完工后,將載片分離。

下圖展示了晶圓承載系統的工藝步驟。首先在晶圓表面涂覆臨時粘合劑,使其貼附于載片上;待晶圓背面的加工工序完成后,即可對載片進行脫粘,并去除殘留粘合劑,以確保晶圓表面清潔。

進行載片鍵合時,需要注意幾個因素:首先,載片鍵合后的晶圓整體厚度應均勻一致;其次,鍵合面不應存在空隙,兩片晶圓對齊應準確無誤;此外還應確保晶圓邊緣不受到粘合劑污染,且在處理過程中應盡量避免晶圓發生彎曲。在載片脫粘過程中,還應注意:避免晶圓脫離載片后發生損壞,如邊緣剝落(Chipping)7或出現裂紋等;避免粘合劑殘留;避免凸點變形。

在基于晶圓承載系統的封裝工藝中,載片脫粘是一個相對復雜且重要的工序。因此,業界已經提出并研發多種脫粘方法,并針對每一種脫粘方法開發出相應的臨時粘合劑。典型的脫粘方法包括熱技術、激光燒蝕(Laser Ablation)后剝離、化學溶解、機器剝離后化學清洗等。

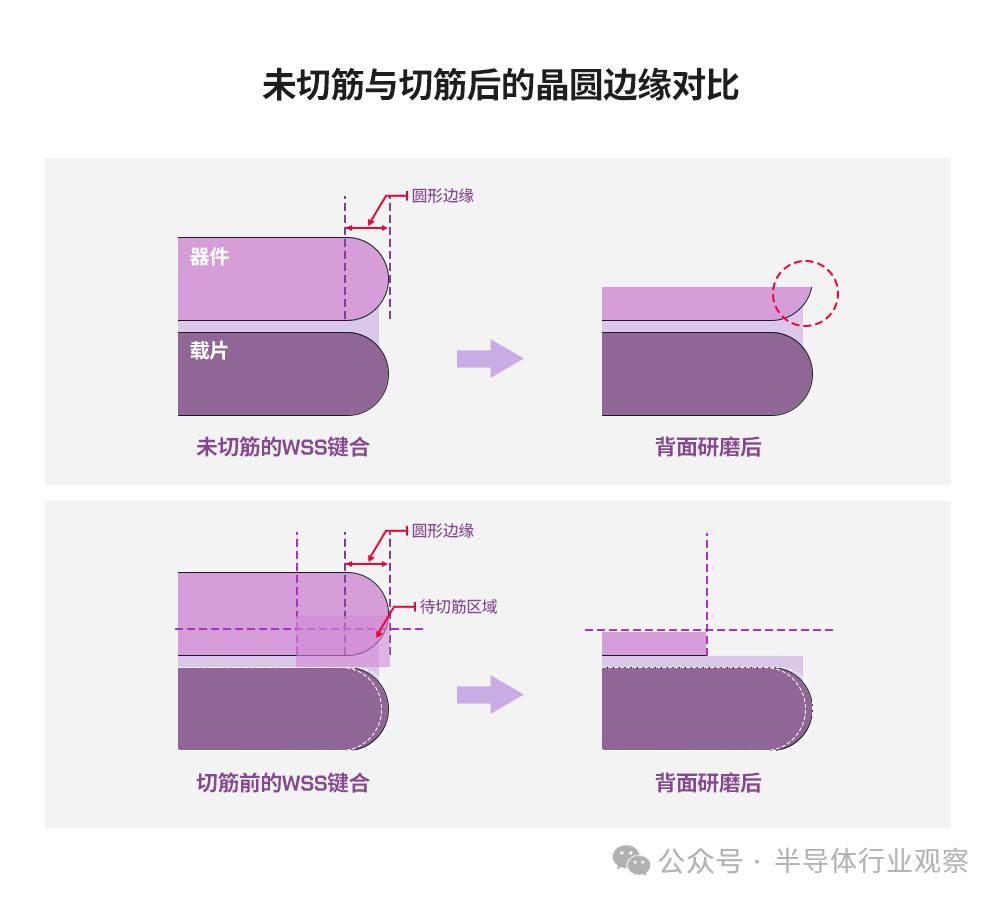

晶圓邊緣切筋工藝

如圖8上半部分紅圈內區域所示,將采用硅通孔工藝封裝的晶圓鍵合到晶圓載片上,經過背面研磨后,其邊緣會變得較為尖銳。此種狀態下,晶圓后續還將經歷光刻、金屬薄膜制備、電鍍以在背面制作凸點等工序,這些工序會增加晶圓邊緣剝落的風險。邊緣裂紋可能會延伸至晶圓內部,進而導致后續工序無法進行,最終造成嚴重的良品損失。為避免此問題,對于采用硅通孔工藝封裝的晶圓,在其進行載片鍵合前,應先對晶圓正面邊緣進行切筋并去除修剪部分。如圖下半部分區域所示,將切筋后的晶圓貼附于晶圓載片并對其進行背面研磨時,鋒利而凸起的邊緣已消失。因此,在后續工序中,晶圓邊緣剝落的風險也被消除。在切筋過程中,旋轉的晶圓切割刀片穿過晶圓邊緣,將指定的邊緣區域切除。

堆疊工藝

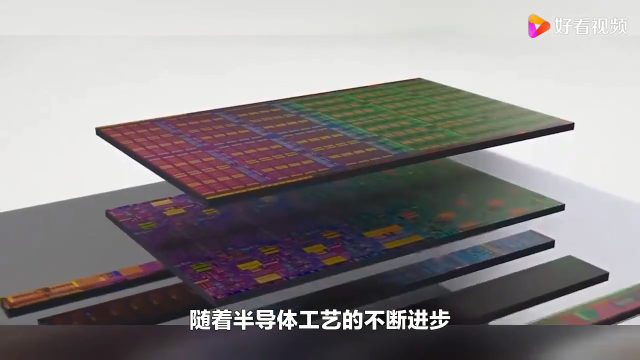

硅通孔封裝工藝中,在晶圓正面和背面形成的凸點均用于鍵合,以便堆疊。同樣地,在倒片鍵合時,批量回流焊(Mass Reflow)工藝8和熱壓縮(Thermocompression)工藝也用于鍵合。根據堆疊方式的不同,堆疊工藝可分為芯片與芯片(Chip-to-Chip)堆疊、芯片與晶圓(Chip-to-Wafer)堆疊、晶圓與晶圓(Wafer-to-Wafer)堆疊。

使用硅通孔工藝堆疊芯片時,需使用微型凸點。因此,凸點之間的間距很小,堆疊芯片之間的間距也很小,這就是以可靠性著稱的熱壓縮工藝因被廣泛使用的原因。然而,熱壓縮工藝也存在缺點,那就是耗時長,生產率底,因為在鍵合過程中必然會耗時去加熱加壓。因此熱壓縮工藝逐漸被批量回流焊工藝取代的趨勢日益明顯。

來源:半導體行業觀察

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論