摘要

隨著工業智能制造和電子信息技術的快速發展,集成電路的重要性日益凸顯。光刻技術作為集成電路產業的核心技術,已成為國內外科研人員研究的重點方向。本文對光刻技術進行了簡單介紹,并對未來的發展方向進行了展望。首先,分析了光刻系統的關鍵指標——分辨率及其與光刻性能的關系。其次,討論了目前業界常用的幾種基于紫外和深紫外光源的曝光方法。隨后,介紹了一些具有代表性的光刻設備的結構和性能。然后,對EUV光刻和高NA光刻的最新進展進行了總結。最后,分析了當前光刻技術的局限性,并對光刻技術的未來進行了展望。本文旨在為大家提供光刻設備,特別是目前最先進的產品的使用指南。此外,本文還重點介紹了光刻技術在未來發展中可能面臨的一些挑戰,并對未來十年光刻技術的發展趨勢進行了展望,為指導光刻機未來的發展方向以及如何進一步推動摩爾定律提供了參考。

1. 引言

1965年,摩爾假設單位面積內可容納的晶體管數量大約每兩年翻一番[1],這成為半導體產業發展的重要規律,即摩爾定律。隨著時間的推移,整個半導體產業仍然在摩爾定律的指導下發展。光刻技術是半導體產業的核心技術,決定了摩爾定律是否繼續有效。在光刻機的發展中,在曝光方式上,光刻機從接觸式曝光機開始,經過接近式曝光機、投影式光刻機、步進式光刻機、步進掃描式光刻機、浸沒式光刻機,到現在的極紫外(EUV)光刻機。在曝光光源上,研究人員不斷探索如何在光刻機上應用更短波長的光,以制造更小的片上電路。首先,20世紀80年代,汞燈發出的波長為436納米(nm)的藍光被用作光刻機的光源,可以實現1微米的臨界尺寸。隨后,光源波長達到 365 nm,被稱為汞 i 線,將特征尺寸推向 220 nm。20 世紀 80 年代中期,激光開始使用,光刻技術進入深紫外(DUV)時期。深紫外光刻(DUVL)開始在半導體工業中發揮越來越重要的作用。

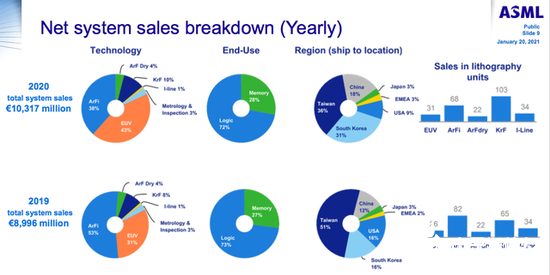

波長為 193 nm 的 ArF 準分子激光器和波長為 248 nm 的 KrF 準分子激光器在工業上廣泛用作曝光光源 [2]。F2 準分子激光器可以提供波長為 157 nm 的光,但到 2003 年,由于光刻膠和掩模材料的限制,157 nm 被認為是繼 193 nm 之后光學光刻不切實際的下一步 [3]。后來,通過引入折射率 >1 的浸沒液,193 nm 浸沒式光刻取代了 157 nm 光刻浸沒式光刻技術帶來了數值孔徑(NA)大于1的投影光學系統。先進半導體材料光刻技術公司(ASML)生產的NXT:2050i是目前最先進的采用浸沒式光刻技術的DUV光刻機,NA為1.35,分辨率可達38納米。

雖然DUVL機器可以通過多重曝光技術將線寬縮小到7-5納米,但如果要獲得更小的線寬,DUVL已經達到了極限。采用EUV作為光源的極紫外光刻(EUVL)成為研究的重點,其波長為13.5納米。ASML的EUVL機器NXE:3600D可以達到13納米的分辨率,具有5-3納米邏輯節點的制造能力。作為下一代光刻技術,ASML和卡爾蔡司正在開發NA=0.55的高NA EUV曝光系統[5]。

本文概述了光刻機并介紹了面臨的挑戰。本文的其余部分安排如下。第二部分將簡要介紹光刻機的基本原理,如瑞利準則以及參數與光刻機性能之間的一些關系。第三部分將介紹不同類型的光刻機。第四部分將展示先進的EUV光刻機和高NA EUV光刻機,重點關注光源和光學元件。第五部分將分析光刻機研究的局限性或技術問題并給出未來的展望。

2. 原理?

2.1 分辨率

自1958年集成電路發明以來,集成電路的集成密度不斷提高,特征尺寸也不斷減小。到現在,集成電路圖形的線寬已減小了約5個數量級,28nm~45nm線寬的加工技術已經非常普遍。與此同時,集成密度提高了7個數量級以上,一個集成電路芯片上可以包含數千萬甚至數億個器件。這些成就很大程度上得益于光刻技術的進步。線寬小于1μm的光刻技術在技術上已經非常復雜,在此基礎上進一步減小光刻圖形尺寸將帶來許多技術甚至理論上的挑戰。目前,首要要解決的問題是如何進一步提高光刻的分辨率。

分辨率描述的是成像系統解析成像物體細節的能力 [6]。光刻系統能夠區分和處理的線條的最小尺寸或機器能夠充分打印的區域稱為微圖像處理的最小分辨率。分辨率是光刻系統最重要的指標之一,分辨率越高,光刻機能實現的最小線寬就越小。瑞利公式如下

其中 lm 是臨界尺寸,即最小可能特征尺寸。λ 是所用光的波長。k1 是一個系數,它取決于與芯片制造工藝相關的許多其他因素。k1 通常等于 0.75,而光刻的物理極限為 k1 = 0.25

[7]。NA 是光學元件的數值孔徑,一般在 0.16 到 0.9 之間。NA 決定了它們可以收集多少光如下公式

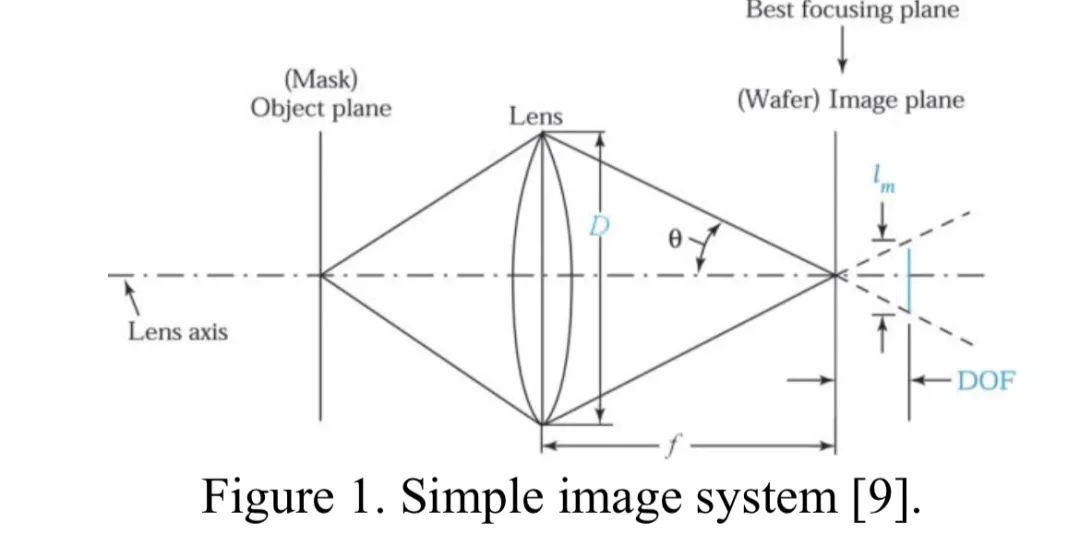

n為折射率?θ為光錐在晶圓上匯聚成點像的半角,D為透鏡直徑,f為焦距[8],如圖1[9]所示。根據公式(1),可以通過降低波長λ(光刻加工的極限為λ/2,即半波長分辨率)、增加NA、優化系統設計(分辨率增強技術)和降低k1來提高分辨率。

2.2 紫外線曝光

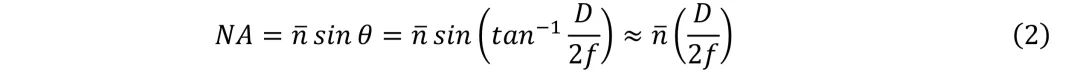

紫外線 (UV) 和深紫外線 (DUV) 光源目前在工業中被廣泛用作曝光光源。使用 UV 和 DUV 光源的最常見曝光方法是接觸印刷、接近印刷和投影印刷,如圖 2 所示 [10]。

2.2.1 接觸印刷

如圖 2a [10] 所示,在該技術中,涂有光刻膠的硅晶片與掩模板物理接觸。晶片由真空系統固定。當晶片與掩模板接觸時,系統會從掩模板頂部暴露在紫外線下,曝光過程發生在光刻膠層中。接觸印刷可以實現高分辨率,并且優于鄰近印刷,因為光刻膠和掩模板直接接觸 [11]。它是集成電路研究和生產中使用的第一種曝光方法,但由于灰塵會滯留在光刻膠之間,因此現在已經過時。此外,掩模板會損壞掩模板并導致圖案缺陷,從而降低產量。此外,由于掩模板與光刻膠直接接觸,因此它不能重復使用 [11]。

2.2.2 鄰近印刷

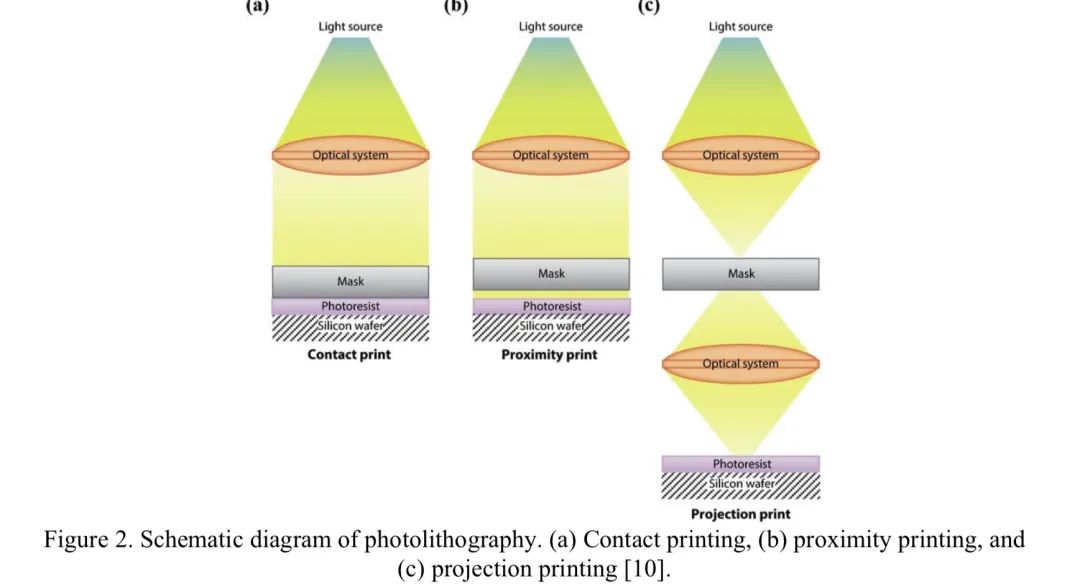

鄰近印刷類似于接觸印刷。圖 3 給出了鄰近印刷系統的示意圖 [11]。它由光源及光學聚焦系統、掩模版、硅片、對準臺四大部分組成。光學聚焦系統將汞燈發出的紫外光轉換成平行光,平行光穿過掩模版在光刻膠上成像。由于掩模版與硅片之間存在很小的間隙s(通常s=5μm),所以這種方法被稱為接近式打印。理論上光刻的分辨率為1/λ,但在接近式打印系統中,掩模版與硅片之間的間隙s很小,因此會因為衍射的原因對分辨率有所限制,現實中只能在3μm以上的工藝中使用接近式打印。

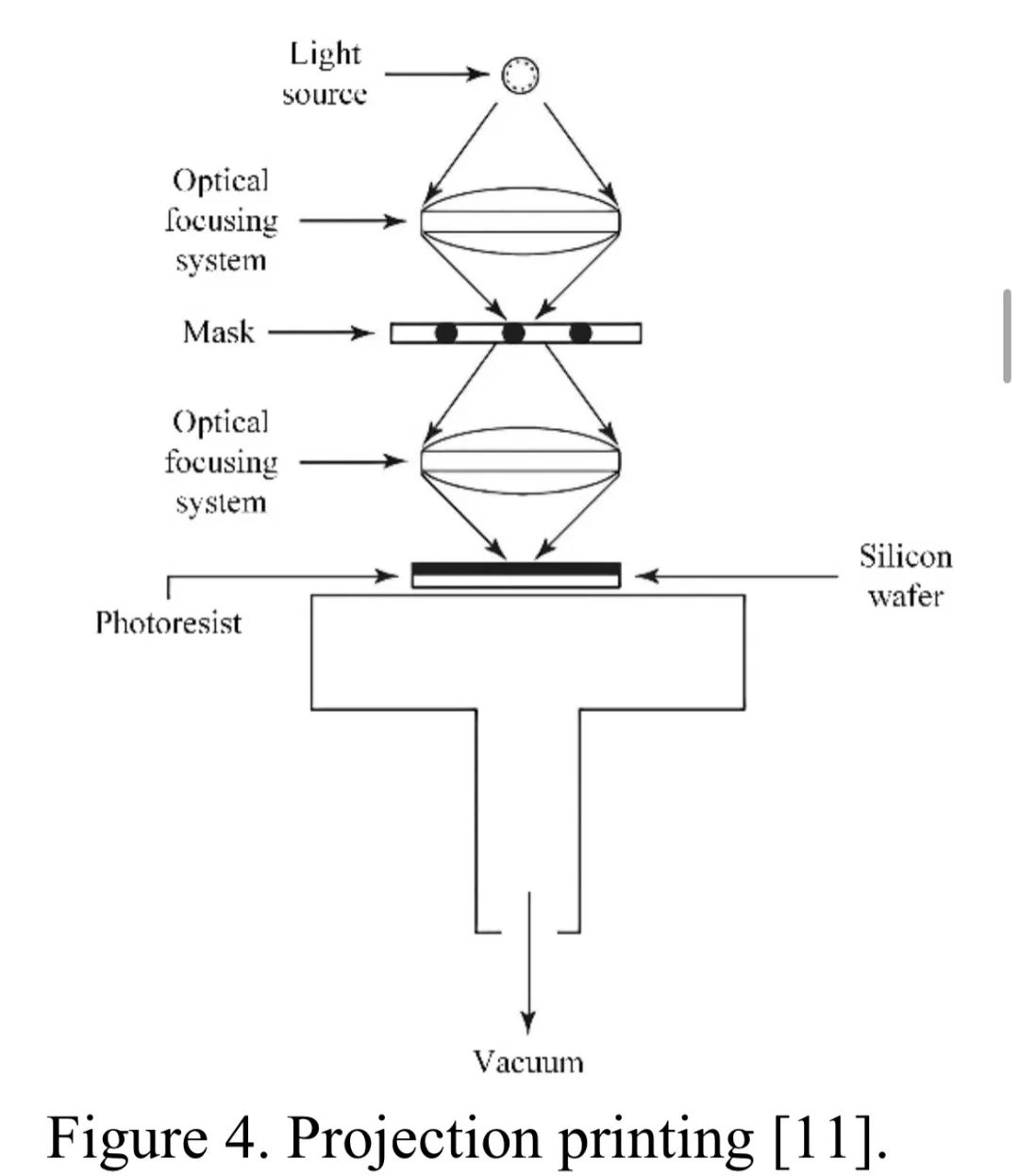

2.2.3 投影打印

圖4為投影打印系統示意圖[11]。光學聚焦系統將光源發出的光轉換為平行光,然后穿過掩模版,由第二光學聚焦系統投射到晶圓上。晶圓支架和掩模版之間有一個對準系統。實際上,為了在投影打印中實現高分辨率,只有一小部分掩模被成像。這個小區域的圖像場在晶圓表面上掃描。以幾納米的分辨率將掩模圖像步進到晶圓表面上的投影打印機稱為步進重復系統[11]。投影打印系統的分辨率主要受衍射限制,一般來說,投影打印可以達到亞微米級。

投影印刷有兩個最顯著的優點,一是硅片不與掩膜接觸,避免了因接觸而磨損造成的工藝缺陷,二是掩膜不易破損,可以仔細修正以消除缺陷,提高掩膜的利用率,由于這些優點,投影印刷已成為小于3μm光刻工藝最重要的方法之一。

3. 光刻設備

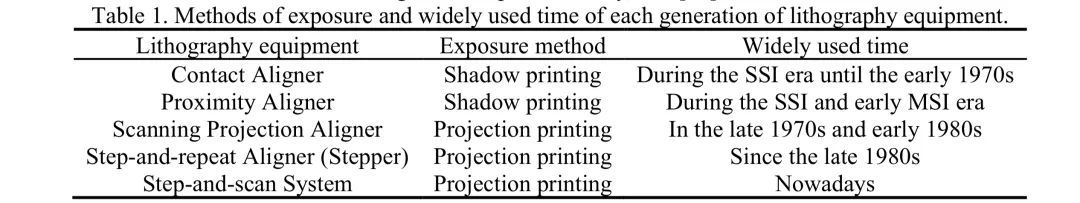

自平面光刻工藝發明以來,光刻設備已經歷了五代,每代設備都能夠達到一定的臨界尺寸(CD)和分辨率。五個光刻時代的代表分別是接觸式光刻機、接近式光刻機、掃描投影式光刻機、步進重復式光刻機和步進掃描系統。

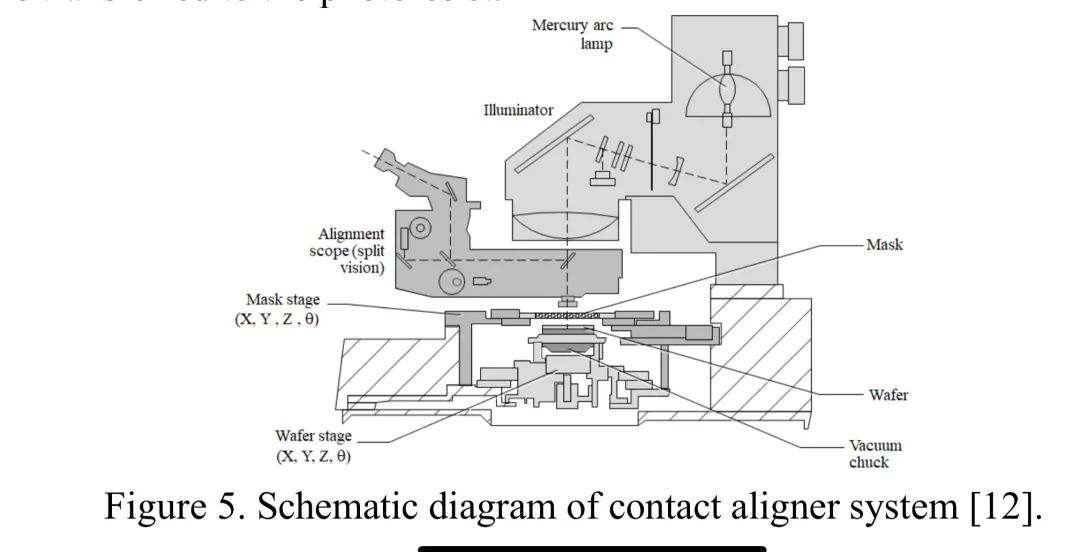

3.1 接觸式光刻機

從SSI時代到20世紀70年代,接觸式光刻機是光刻的主要方法。它用于線寬5μm及以上的制造工藝。雖然也可以實現0.4μm的線寬,但目前接觸式光刻機已不再廣泛使用。圖5是接觸式光刻機系統示意圖[12]。接觸式光刻機的掩模版包含所有將被復制到硅片表面的陣列圖案。硅片上涂有光刻膠,并被裝載到可以手動控制的平臺上。通過分光顯微鏡同時觀察掩模版和硅片,然后操作員手動定位平臺,使掩模版上的圖案與硅片上的圖案對齊。一旦掩模版和硅片對準,掩模版就會直接接觸硅片表面的光刻膠涂層,這就是該設備被稱為接觸對準器的原因。然后將掩模版和硅片暴露在紫外線 (UV) 下。紫外線穿過掩模版的透明部分,然后將掩模版上的圖案轉移到光刻膠上。

3.2 接近式對準器

接近式對準器由接觸式對準器發展而來,在 20 世紀 70 年代的 SSI 和 MSI 早期都得到了廣泛應用。然而,這些對準器仍在一些小批量生產的實驗室或生產分立器件的舊晶圓生產線中使用,因為投資用新設備替換舊設備并不劃算。在實際制造中,這種類型的設備適用于線寬為 2 至 4 μm 的工藝。

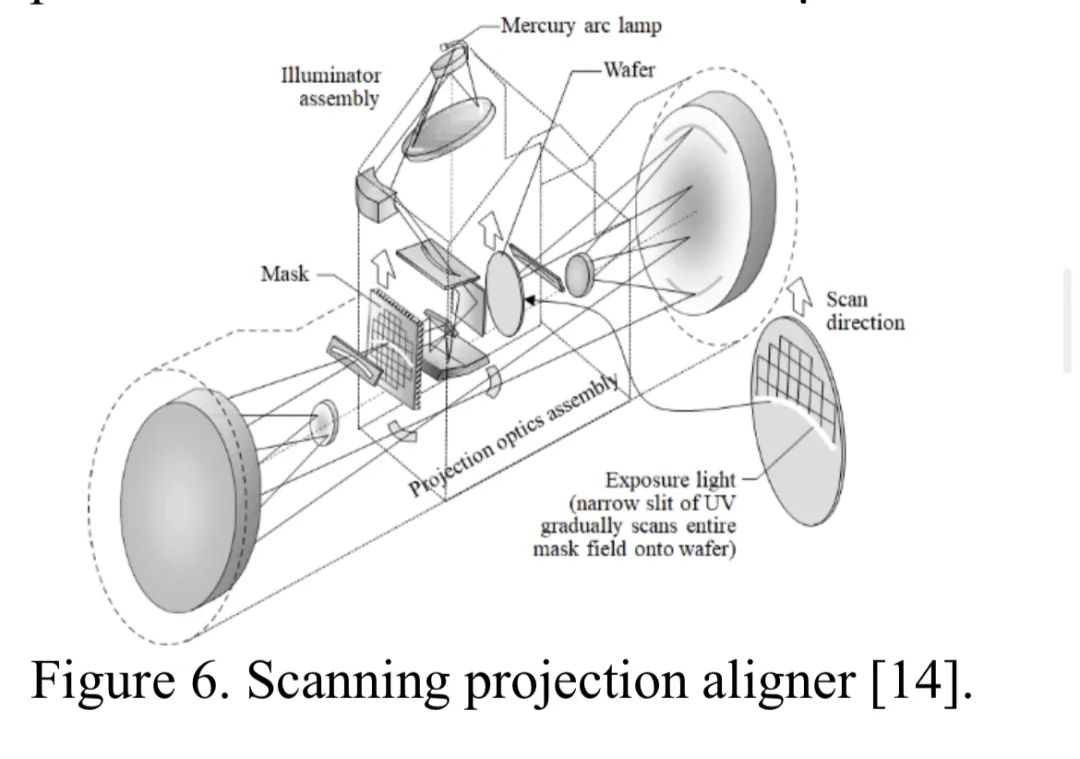

3.3 掃描投影曝光機

20 世紀 70 年代初,掃描投影曝光機(又稱掃描儀)的開發試圖解決前面提到的接觸式曝光機和接近式曝光機的問題。20 世紀 70 年代末和 80 年代初,掃描投影曝光機是占主導地位的光刻曝光工具 [13]。這些曝光機仍然在線寬大于 1 μm 的舊晶圓生產線中使用。掃描投影曝光機的理念是使用反射系統將掩模版上的整個圖案以 1:1 的圖像投影到硅片表面上。由于掩模版是 1X 尺寸,因此圖像沒有縮放,掩模版上的圖案與硅片上的圖案大小相同。如圖 6 [14] 所示,紫外光通過狹縫聚焦在硅片上,以獲得更均勻的光線。將掩模版和涂有光刻膠的晶圓放在掃描架上并同步移動,然后通過窄紫外光束對晶圓上的光刻膠進行曝光。最終,掩模版上的圖像通過掃描運動被精確地復制到晶圓表面。

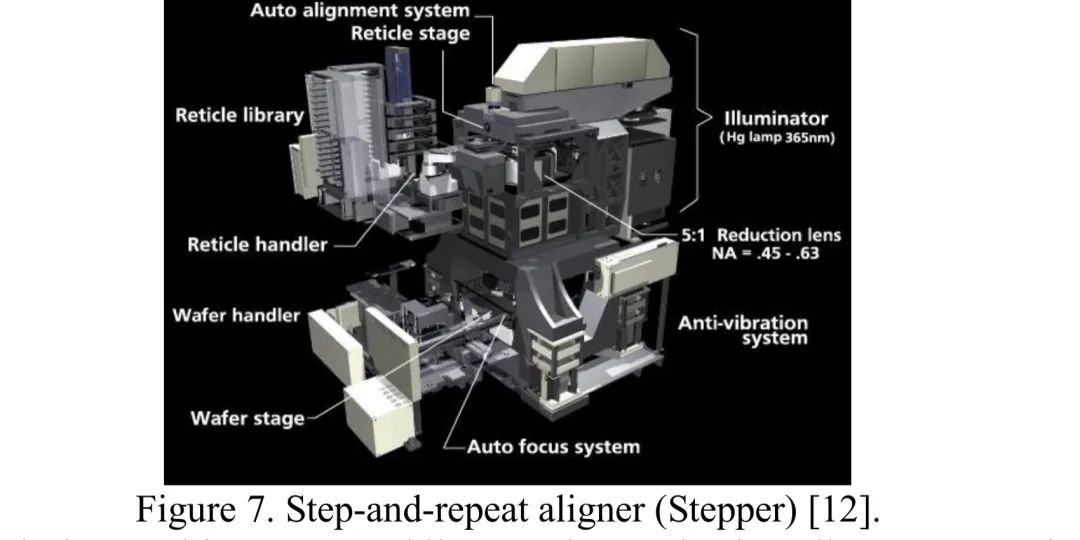

3.4 步進重復曝光機(步進機)

步進重復曝光機又稱步進機,是20世紀90年代硅片制造的主流光刻設備。步進重復曝光機之所以得名,是因為這種設備每次只能投射一個曝光場(可能是硅片上的一個或多個芯片),然后步進到晶圓上的下一個位置進行下一次曝光。20世紀80年代末,步進機在集成電路制造業占據了主導地位[15]。它主要用于形成關鍵尺寸小至0.35μm(傳統i線光刻膠)和0.25μm(深紫外光刻膠)的圖案[16]。步進式光刻機不使用掩模版,而是使用光罩,因為光罩包含與一個或多個芯片相對應的單個曝光場中的圖案,而掩模版包含所有芯片陣列。步進式光刻機的光學投影曝光系統使用折射光學元件將光罩圖像投射到硅晶片上。圖 7 顯示了步進式重復對準器 [12]。

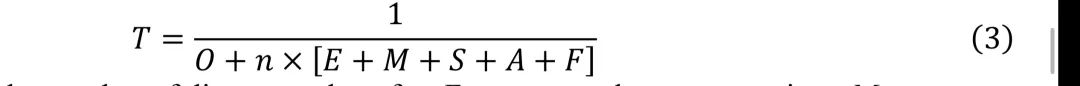

產量是步進式光刻機的主要問題。掃描投影對準器每小時可以生產近 100 片晶圓,而步進式光刻機每小時通常只能生產 20 到 50 片晶圓。公式 (3) 可用于表示系統的輸出

這里,n 表示每片晶圓上的芯片數量,E 表示曝光時間,M 表示每次曝光時平臺移動的時間,S 表示平臺的穩定時間,A 表示逐場對準時間(如果使用),F 表示自動對焦時間(如果使用),O 表示包括裝載/卸載、預對準、將晶圓移入和移出系統以及執行全局對準在內的時間。為了減少或消除 O,總時間中的某些項目可以與上一片晶圓的曝光同時完成。由于 n 通常在 50 到 100 之間,因此等式 (3) 中括號內的總時間對于步進式光刻機的商業成功至關重要。作為一種可以實際使用的工具,它應該保持在 2 或更小。

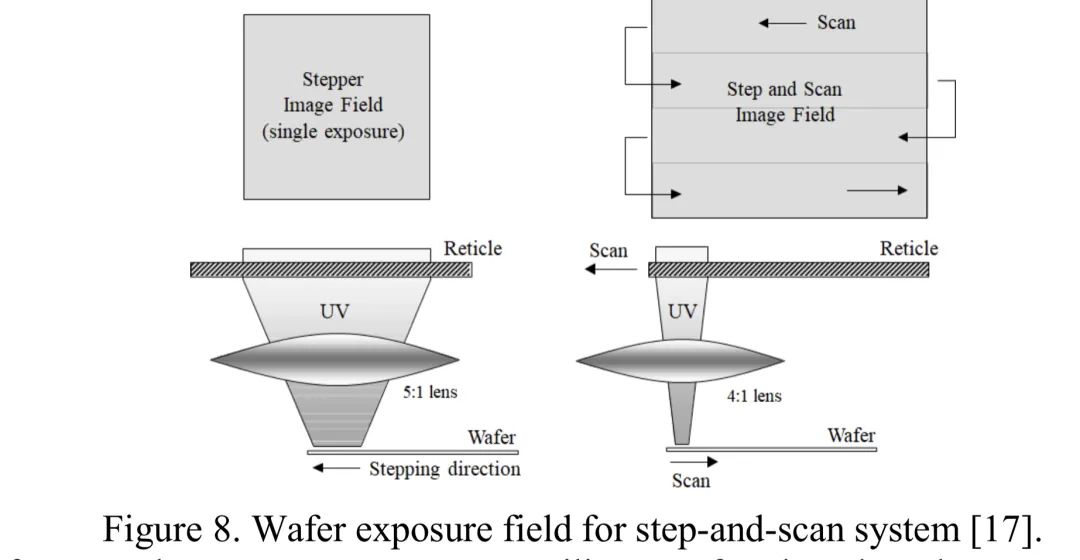

3.5 步進掃描系統

為了解決曝光場大小與鏡頭成本之間的矛盾,隨著光刻曝光設備的發展,步進掃描系統這一新技術應運而生。步進掃描系統是一種結合了掃描投影曝光技術和步進重復曝光技術的混合設備,它使用縮小的鏡頭將大曝光場的圖像掃描到硅片的一部分上,光罩和硅片都被一束窄帶聚焦光掃過。步進掃描系統的標準曝光場大小為26 mm×33 mm,使用6英寸光罩,如圖8所示[17]。當掃描過程和圖案轉移過程完成后,硅片將步進到下一個曝光區域,并重復掃描過程。

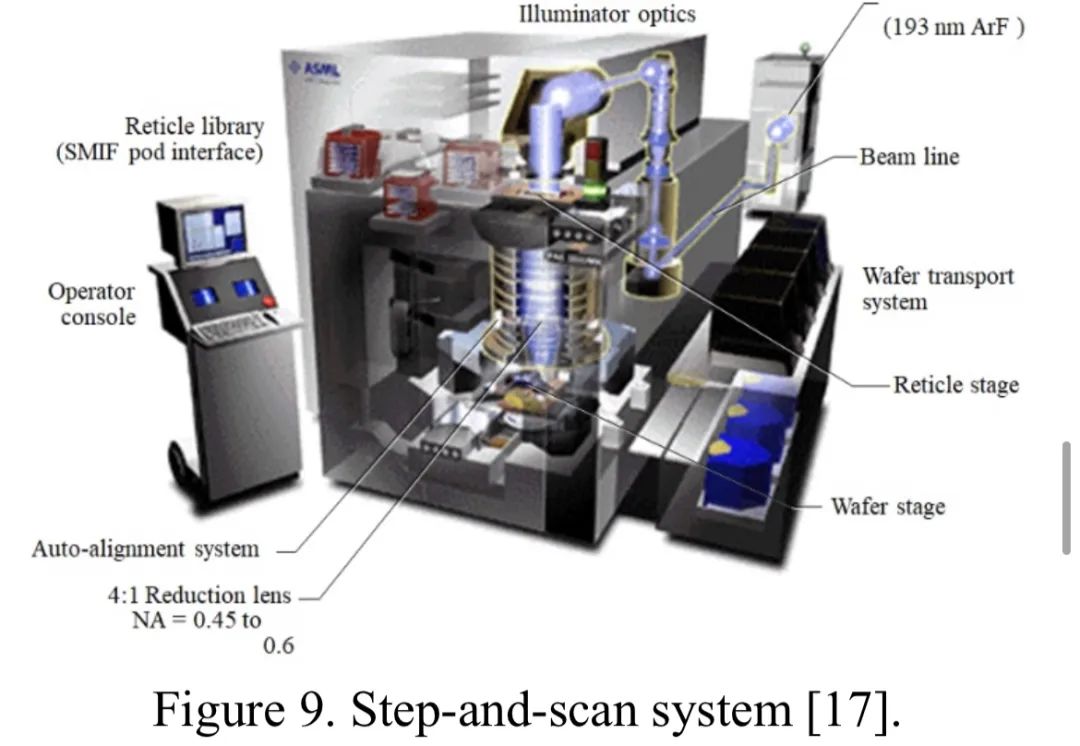

使用步進掃描系統曝光硅片具有增加曝光場的優勢,從而可以實現更大的芯片尺寸。鏡頭的視野可以只是一條細條帶狀,就像全晶圓掃描投影對準器一樣。在步進到下一個位置之前,它會通過一個小型且經過良好校正的 26 mm×33 mm 圖像場 [13] 掃描縮小的掩模版(通常為 4 倍),如圖 9 [17] 所示。更寬視野的另一個顯著優勢是可以在掩模版上放置更多圖案,從而允許在單次曝光中曝光更多芯片。

?

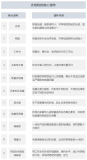

此外,步進掃描系統還具有在整個掃描過程中調整焦點的能力,以補償鏡頭缺陷和晶圓平整度的變化。這提高了掃描過程中對焦點的控制,從而更好地控制了整個曝光場的CD均勻性。步進掃描系統的主要挑戰是對機械公差控制的要求增加,因為必須同步控制晶圓臺和掩模版臺的運動。步進機只需快速將晶圓移動到新位置,但步進掃描系統必須同時精確地將晶圓和掩模版沿相反方向移動。在掃描和步進過程中,定位公差不能超過幾十納米。表1總結了各代光刻設備所采用的曝光方法及其廣泛使用的時間段。

4.最新產品

4.1 EUV光刻機

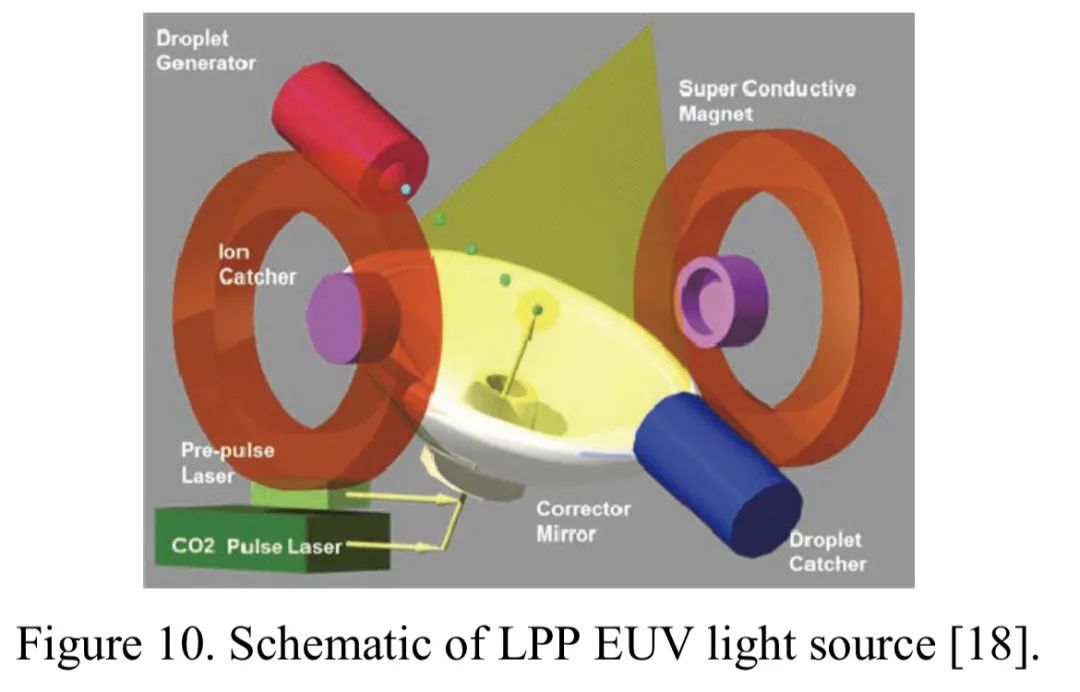

EUV光刻機是半導體行業最先進的光刻機,廣泛應用于制造7甚至5納米以下工藝的芯片。整機的核心系統是曝光系統。它產生 EUV 光。為了獲得高效率,必須對系統進行抽真空以防止空氣中的物質吸收 EUV。激光產生等離子體 (LPP) 源使用 Sn 液滴和 CO2 激光器產生 13.5 nm EUV 光,如圖 10 所示 [18]。當 Sn 液滴離開發生器時,它將通過預脈沖進行“調節”。優化后的 Sn 靶比液體靶密度低,因此更多的 Sn 離子參與發射 EUV,從而提高轉換效率 [19]。已經實現了 250 W 的 EUV 源功率 [20]。EUV 源功率越高,吞吐量就越高。對于鏡頭,曝光系統中使用的高反射率鏡子在穿透鏡頭時會被吸收,這歸因于 EUV 光,這將導致效率下降。為了保證傳輸效率,鏡子上涂有多層涂層,基本上充當布拉格反射器 [21]。ASML 最先進的 EUV 光刻機是 NXE:3600D,使用 13.5nm 波長的 EUV 光,分辨率為 13nm。3600D 可用于制造 5nm 和 3nm 邏輯節點以及前沿 DRAM 節點。其投影光學元件為 0.33NA。至于產能,在 30mJ/cm2 的劑量下,每小時可生產大于等于 160 片晶圓。

4.2 高數值孔徑EUV光刻機

ASML和Carl Zeiss正在開發NA=0.55的下一代EUV曝光系統[22]。與0.33NA光刻機相比,NA提高了67%,可提供亞8納米半節距分辨率[23]。對于光源,仍可使用LPP光源,但EUV光刻機上應用的光源功率不足以打印較小的圖案。要實現10納米半節距圖案,劑量應大于80mJ/cm2[24]。如果光源功率太低,產量將顯著降低。對于高數值孔徑EUV光刻機,劑量為80mJ/cm2的500W光源每小時可生產120片晶圓。如果光源功率足夠高,機械考慮的極限是每小時185片晶圓。當光源功率達到1.3 kW或更高,劑量為80 mJ/cm2時,就會出現這種限制[25]。

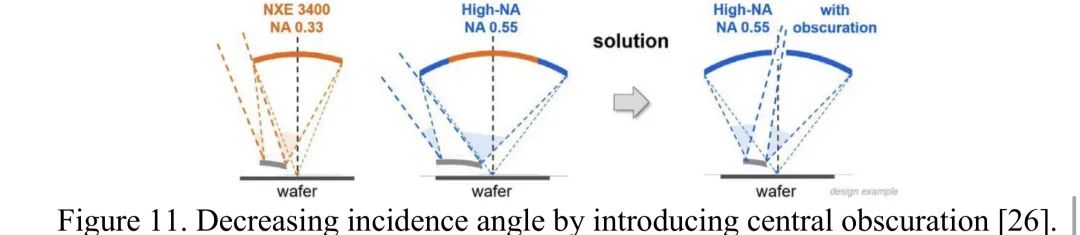

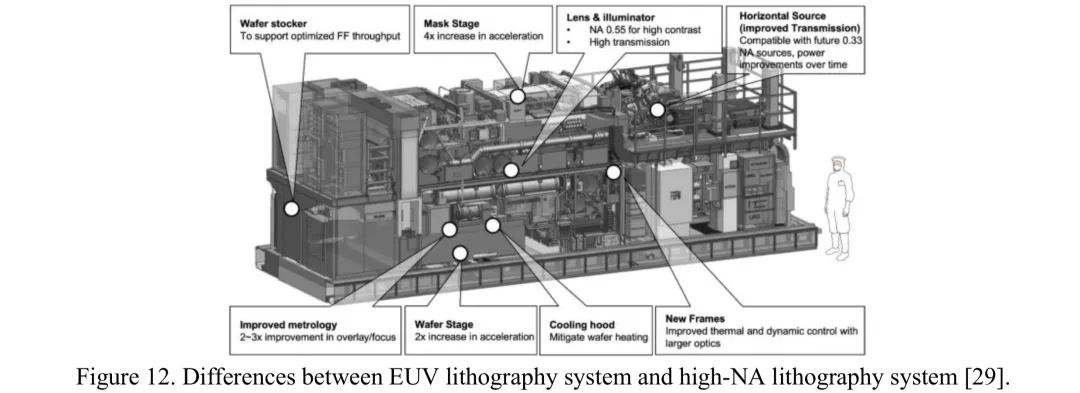

數值孔徑的增大意味著偏轉角的增大和鏡子的體積的增大。作為高數值孔徑光學系統的最后一面鏡子,根據數值孔徑=nsinα的關系,與EUV光刻機相比,光錐角將從19°增大到33°。對于倒數第二面鏡子,為避免最后一面鏡子被遮擋,應增大偏轉角,鏡子體積也應增大。鏡子上的多層鍍膜起著布拉格反射鏡的作用,必須在偏轉角下工作,在角度變化盡可能小的情況下,可獲得最大反射率。為了解決光線如何在較小的偏轉角下照射最后一面鏡子的問題,ASML引入了如圖11所示的中央遮擋[26]。在掩模版一側,隨著系統數值孔徑的增大,數值孔徑也會增大。入射光和反射光在傳輸過程中會重疊。決定采用變形4x/8x系統以避免對比度損失。但曝光場將比過去減少一半[27, 28]。圖12展示了與0.33NA光刻機相比高NA光刻機的其他一些改進[29]。

?

5. 局限性與未來展望

在瑞利準則的指導下,可以找到波長更短的光,增加NA并更接近k1極限。考慮到EUV光刻光源的波長為13.5nm,幾乎達到了真正的X射線波長范圍。由于X射線對EUV光刻機鏡上的反射材料穿透性太強,導致效率低下,因此X射線的損失會非常高。另一方面,X射線光源意味著更高的功率需求,這將給電力供應帶來新的問題。找到另一種波長更短的光比增加NA更困難。增加NA的另一種方法與焦深(DoF)有關。根據DoF的公式,

其中k2是與工藝相關的因素,隨著NA的增加,DoF會減小,當k2=1時,DoF約為45nm,大約是EUV光刻機120nm DoF的1/3。為了掩蓋艾里斑的離焦,DoF控制應優于35nm[20]。較低的DoF會對晶圓表面的平整度、光刻膠的厚度和系統控制提出新的挑戰。較大的NA會導致反射鏡的口徑更大,使反射鏡更大更重也成為一個不可忽視的問題,給制造和裝配帶來更大的難度。由于中心遮擋,衍射和部分0級甚至1級衍射點會被遮蔽[30],即丟失一些圖案信息導致模糊。

光刻機是一個極其復雜和精密的系統。要突破技術限制,應考慮在瑞利判據的指導下采用更短波長的光源,減少短波長光在傳輸過程中的損失。在光源方面,自由電子激光器(FEL)是一種適用于光刻的光源。FEL具有波長范圍連續可調、輸出功率高、光束質量高等優點,EUV FEL和XFEL在光刻機上具有巨大的應用潛力。然而,用于產生FEL的裝置相當龐大且昂貴。將FEL裝置小型化并應用于工業仍然是研究的熱點。如果FEL能夠應用于光刻工業,更高的功率和更短的波長將帶來生產率的提高和更精細的圖案。除了光源之外,優化光學反射系統也是使結構更緊湊并節省成本的必要條件。盡量增加NA可能比尋找更短波長的光源更容易。如果光的波長和NA有限,調整k1以發揮最佳性能是值得考慮的。高數值孔徑光刻技術是延續摩爾定律的有力工具,但隨著光刻機的發展,我們面臨的挑戰不僅是機械限制,還有物理限制。

6. 結論

總之,本文從光源和傳輸系統的角度討論了光刻機的特點。具體來說,首先對光刻機進行了總體介紹。然后,討論了光刻系統的關鍵指標——分辨率,以及在紫外和深紫外光源上開發的一些常見曝光方法。之后,針對每一代光刻技術,本文介紹了一種具有代表性的光刻設備。隨后,我們還總結了EUV光刻機的特點和高數值孔徑光刻機的先進發展。最后,本文分析了當前最先進光刻機的局限性,并概述了未來的前景。光刻技術是延續摩爾定律的關鍵,而高數值孔徑光刻機則將摩爾定律拓展到了下一個十年。放眼未來,有必要思考下一個光刻時代的可行方法,以解決擺在我們面前的物理限制問題。總體而言,這些結果為光刻機,特別是最先進的產品提供了指導,同時提出了一些觀點,指出了光刻機發展的一些潛在挑戰并提出了相應的解決方案。

?

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論