GENESIS2000操作指南

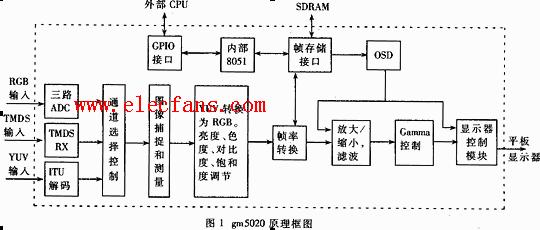

一 Matrix制作

以標(biāo)準(zhǔn)4層板為例,定義各層屬性,按制板順序用

鉆孔 board drill positive

外形 board rout positive

元件面字符 board silk_screen positive

元件面阻焊 board solder_mask positive

元件面線路 board signal positive

地層 board power_ground negative

電層 board power_ground negative

焊接面線路 board signal positive

焊接面阻焊 board solder_mask positive

焊接面字符 board silk_screen positive

1 正確排列層次的依據(jù)有以下幾種:

a 客戶提供層次排列順序;

b 板外有層次標(biāo)識(shí);

c 板內(nèi)有數(shù)字符號(hào)標(biāo)識(shí),如“1、2、3、4……”。

2 判斷每層為正、負(fù)性的一般性依據(jù)為:

焊盤中心為實(shí)體是正性,焊盤中心為空心是負(fù)性。

二 orig制作

orig制作由以下三部分組成:

1 層對(duì)位

制作步驟:

a 選中所有層,以鉆孔為參考層,用register功能使線路、地電、阻焊與鉆孔實(shí)現(xiàn)自動(dòng)對(duì)位;

b 其它層(包括字符層)需手工移動(dòng)整層,使外邊框與元件面線路層的外邊框重合,必要時(shí)需鏡像。

檢查方法:

a 各層焊盤中心應(yīng)與鉆孔中心對(duì)齊;

b 各層外邊框應(yīng)相互重合;

c 元件面字符為正字,焊接面字符為反字。

2 line轉(zhuǎn)pad

制作步驟:

a 打開阻焊層的Features Histogram,在Lines List中選中所有,按Highlight,對(duì)照線路、字符判斷是否需要轉(zhuǎn)焊盤;

b 同時(shí)選中并打開元件面線路和元件面阻焊,按

c 用步驟a的方法檢查除邊框線和大面積噴錫塊外line均已轉(zhuǎn)換完畢;

d 如有r形line被轉(zhuǎn)為oval形pad,運(yùn)用Actions→reference Selection功能,將線路層所有oval參考阻焊層選擇,將被阻焊層Covered的oval移出(和阻焊層oval數(shù)量相同),其余oval用Edit→Reshape→Break命令打斷回line,最后將移出的oval移回線路層。此操作在有正負(fù)性疊加時(shí)慎用。

3 定義SMD

運(yùn)用DFM→Cleanup→Set SMD attribute功能,參數(shù)Types Other設(shè)為*,自動(dòng)將外層線路未鉆孔的焊盤設(shè)定為SMD。

在Matrix中將原edit刪除,復(fù)制orig為edit。以下操作如未特殊注明均在edit中進(jìn)行。

三 外形制作

外形制作有兩種方式:

1 按客戶光繪文件

制作步驟:

a 用面板中Select by net選定元件面線路邊框,復(fù)制到rout層;

b 刪除所有圓弧;

c 檢查線的數(shù)量,例如長(zhǎng)方形應(yīng)有四根線,刪除多余的線;

d 檢查線的角度,常規(guī)線的角度應(yīng)為0°﹑90°和45°,如為0.1°,多為客戶設(shè)計(jì)失誤,需征求市場(chǎng)部的處理意見;

e 用Rout→Connections功能重新連接線線交點(diǎn)和倒角,圓弧線屬性應(yīng)為arc;

f 將線寬改為r10mil。

2 按客戶標(biāo)注尺寸

制作步驟:

a 在Matrix中創(chuàng)建rout層;

b 在Options→Line parameters功能中選定第5項(xiàng);

c 用面板中Add feature功能在rout層中按客戶標(biāo)注尺寸手工繪制外形,線寬設(shè)為r10mil;

d 用Rout→Connections功能輔助連接線線交點(diǎn)和倒角至外形完成。

e 如果Rout層有Rect 或Oval等實(shí)體,需將其轉(zhuǎn)化為輪廓線.方法:先選中實(shí)體點(diǎn)擊EditàReshapeàcontourise 變成Surface,執(zhí)行Surface to outline,輸入線寬值即可轉(zhuǎn)化為輪廓線。

外形完成之后,用Select by net命令選中外形圖形,然后用Edit→Create→Profile命令創(chuàng)建Profile。

四 鉆孔編輯

1鉆孔制作步驟

a 打開Drill Tools Manager,對(duì)照客戶提供的鉆孔圖檢查鉆孔文件中孔徑、孔數(shù)和孔屬性是否正確,如無鉆孔圖,則直接以鉆孔文件為準(zhǔn);

b 將孔徑較小、分布不規(guī)則的過孔屬性由plt改為via;

c 按《鉆孔刀具補(bǔ)償規(guī)則》輸入每種孔對(duì)應(yīng)的鉆孔孔徑;

d 用Analysis→Fabrication→Drill Checks功能分析鉆孔層,檢查分析結(jié)果是否異常;

e 如有重孔,用NFP Removal功能,參數(shù)Delete選Duplicate,自動(dòng)將鉆孔及相應(yīng)層的重盤去除;

f 如有交叉孔,手工刪除交叉孔中較小的過孔及各層相應(yīng)焊盤;若為器件孔交叉,不可刪除,需在交叉孔兩端增加兩個(gè)與交叉孔相切的預(yù)鉆孔,理論上預(yù)鉆孔孔徑=(交叉孔中心距+交叉孔孔徑)/2,然后用去尾法選擇孔徑(原則上選板內(nèi)已有鉆孔孔徑).例兩交叉孔孔徑為2.15mm,中心距為1.00mm,計(jì)算出孔徑為1.575mm,則選預(yù)鉆孔孔徑為1.55mm。

2 鉆槽制作

a 在鉆孔層將所需鉆槽形狀用Edit→Reshape→Change Symbol命令改為oval,例鉆槽3.00X1.00,形狀為oval3X1;

b 將oval用Edit→Reshape→Break命令打斷成line;

c 若所需鉆槽長(zhǎng)寬比<2,需在槽兩端增加兩個(gè)預(yù)鉆孔,方法同交叉孔。

五 鉆孔外形圖制作

制作步驟:

a 將rout層用Edit→Copy→Other Layer命令復(fù)制到新一層tmp,并加大5mil;

b 在tmp層中用Add feature功能標(biāo)注完整正確的外形尺寸,尺寸線和尺寸界線線寬為r5mil,箭頭用special symbol→jian/jian45,尺寸值Text

參數(shù)按XY均為80mil,線寬為5mil;

c 用Creat Drill Map功能自動(dòng)產(chǎn)生鉆孔圖,單位定為mm,鉆孔圖命名為map;

d 將tmp層中所有圖形移至map層,客戶鉆孔圖中的說明文字也移至map層,合并成鉆孔外形圖;

e 刪除tmp層。

六 線路層制作

1 板外圖形刪除

a 選中除rout層外的所有board層,用面板中↖逐一選定外形邊框并刪除;

b 運(yùn)用Clip Area功能,參數(shù)Method選profile,參數(shù)Clip area選outside,自動(dòng)刪除板外圖形;

c 檢查并刪除板邊未除凈的圖形。

2 挑表面貼

a 選中元件面線路層,在面板中打開Feature selection filter功能,在Attributes中選smd后按select即可選中元件面線路層所有表面貼;

b 將元件面線路層所有表面貼移出至新一層gtl,檢查元件面線路層剩下的焊盤數(shù)量是否等于鉆孔數(shù)。如數(shù)量相等則證明表面貼屬性定義完全,如不相等,需找出未定義表面貼屬性的焊盤,選Edit→attributes→Chang功能,在attributes中選smd,然后按OK手工定義剩下的表面貼并移至gtl層;

c 將gtl層所有圖形移回元件面線路層,如需補(bǔ)償SMD,可在移動(dòng)同時(shí)按要求加大;

d 選中元件面線路層所有表面貼加大11mil復(fù)制到新一層D10,參見《字符制作規(guī)范》;

e 在D10層r形D碼中找出識(shí)別點(diǎn),確定識(shí)別點(diǎn)位置,將元件面線路層板邊識(shí)別點(diǎn)加銅環(huán),銅環(huán)外徑比內(nèi)徑大1mm,內(nèi)徑比識(shí)別點(diǎn)阻焊開窗大1mm,不可碰到周圍圖形;

f 焊接面線路層制作方法同上。

3 線寬補(bǔ)償

a 選中所有線路層,在面板中打開Feature selection filter功能,關(guān)閉Pads、Surfaces、Text和Negative elements按鈕,按select選中所有需補(bǔ)償?shù)木€,然后用Edit→Resize→Global功能加大。加大值見b 對(duì)阻抗控制線,按阻抗要求進(jìn)行單獨(dú)補(bǔ)償。

4 盤對(duì)位

選中所有board層,用DFM→Pad Snapping功能使各層焊盤參考鉆孔層對(duì)位,偏位在2mil以上不會(huì)移動(dòng),制作人員需提出。

5 線路層孔焊盤優(yōu)化

a 選中元件面線路層,采用DFM→Signal Layer Opt功能,按默認(rèn)參數(shù)優(yōu)化焊盤。檢查優(yōu)化結(jié)果,如出現(xiàn)ARG violation(min)報(bào)告,則說明由于間距不夠,有焊盤未被優(yōu)化。先Undo此優(yōu)化步驟,再打開柱形圖查看未被優(yōu)化焊盤的孔徑屬于Via還是Plt,然后以0.5mil為一級(jí)逐級(jí)降低此孔對(duì)應(yīng)的焊環(huán)參數(shù),重新優(yōu)化直至優(yōu)化完成。焊環(huán)可接受參數(shù)見《外層制作規(guī)范》。維持現(xiàn)有參數(shù)對(duì)焊接面線路層進(jìn)行優(yōu)化;

b 內(nèi)層焊盤優(yōu)化方法與外層相同,焊環(huán)可接受參數(shù)見《內(nèi)層制作規(guī)范》;

c 將元件面線路層孔焊盤移出至gtl層,將gtl層屬性改為board+ signal+ positive,用DFM→Signal Layer Opt功能對(duì)gtl層焊盤重新優(yōu)化,參數(shù)PTH AR和VIA AR維持原設(shè)定,參數(shù)Spacing和Drill to cu改為0。優(yōu)化完成后將gtl層中所有圖形移回元件面線路層。焊接面也重復(fù)此步驟。

注:所有外層使用相同的優(yōu)化參數(shù),所有內(nèi)層也使用相同的優(yōu)化參數(shù),外層與內(nèi)層參數(shù)可以不同。

6 無功能焊盤去除

a 用DFM→NFP Removal功能自動(dòng)去除內(nèi)層未連線焊盤;將參數(shù)Drill中PTH和Via選項(xiàng)關(guān)閉,參數(shù)Remove undrilled Pads改為No,自動(dòng)去除外層NPTH焊盤;

f 焊接面D11按相同做法制作,層名為jobs-a.d11。

九 阻焊層制作

a 選中元件面線路層,用DFM→Solder Mask Opt功能進(jìn)行阻焊優(yōu)化,ERF參數(shù)選SHENNAN-E80,Clearance Opt參數(shù)設(shè)定見b;

b 在間距允許的條件下阻焊開窗盡可能大(單邊阻焊開窗≥3mil,銅箔厚度≥3OZ除外)。以此解決現(xiàn)場(chǎng)板對(duì)位困難及油墨上焊盤問題。

CAM單板具體制作方法及步驟:阻焊優(yōu)化參數(shù)選取的依焊盤開窗處線路最小值間距來確定。我們現(xiàn)在使用的GENESIS 2000 CAM軟件,阻焊開窗只能按一個(gè)值來優(yōu)化。阻焊優(yōu)化參數(shù)clearance (min)+ coverage(min) = spacing(min) ,其中clearance :焊盤阻焊開窗;coverage:開窗到線條的距離;spacing:線路的最小間距。阻焊優(yōu)化參數(shù)選取方法為:當(dāng)線路間距≥4mil時(shí),clearance (min)à2.5mil; clearance (opt)à3.0mil(視間距而定可≥3mil缺省為3mil); coverage(min)à1.5mil; coverage(opt)à1.5mil。這樣一來板內(nèi)間距大的地方阻焊開窗就可以做到3mil,間距較小的地方無法達(dá)到3mil按2.5mil制作。

c 同時(shí)打開元件面阻焊層優(yōu)化前和優(yōu)化后的圖形,肉眼檢查無明顯的尺寸與形狀變化;

d 用Analysis→Fabrication→Solder Mask Checks功能分析優(yōu)化后的元件面阻焊是否符合表十一要求,如不符合需手工調(diào)整直至分析合格;

項(xiàng)目 最小值 備注

NPTH annular Ring Clearance Opt參數(shù)值

SMD annular Ring Clearance Opt參數(shù)值

Pad annular Ring Clearance Opt參數(shù)值

Coverage 針對(duì)非同一網(wǎng)絡(luò)

SM Slivers

(表十一)阻焊層分析結(jié)果的可接受值

e 選中1層,用Actions→reference Selection功能參考gts層進(jìn)行選擇,參數(shù)Mode選Disjoint,關(guān)閉lines、Surfaces、Text、Arcs&Circles按鈕,選出阻焊未開窗的孔復(fù)制到新一層tmp,在tmp中將孔徑改為成品孔徑后移至元件面阻焊層,刪除tmp層;

f 將gts層中的Pads移回元件面阻焊層;

g 將gts層中的Lines移回元件面阻焊層;

h 檢查元件面阻焊層的焊盤數(shù)等于元件面線路層的焊盤數(shù)+NPTH孔數(shù);

i 焊接面阻焊層按相同做法制作。

十 BGA塞孔制作

a 將元件面線路層和焊接面線路層的BGA焊盤復(fù)制到新一層2mm;

b 將2mm層中的所有焊盤大小改為s4000μm,方塊中間空白處需填實(shí);

c 選中鉆孔層,用Actions→reference Selection功能參考2mm層進(jìn)行選擇,參數(shù)Mode選Touch,將所有與2mm層相碰的孔(即BGA2mm范圍內(nèi)需塞的孔)復(fù)制到Job.bga,并復(fù)制Job.bga為Job.sdb;

d 按《過線孔阻焊制作規(guī)程》更改Job.bga(塞孔模板)和Job.sdb(塞孔墊板)中的孔徑;

e 選中D11層,用Actions→reference Selection功能參考Job.bga層進(jìn)行選擇,參數(shù)Mode選Touch,將所有與Job.bga層相碰的焊盤刪除,刪除數(shù)量應(yīng)與塞孔數(shù)量相同;

f 選中阻焊層,在面板中打開Feature selection filter功能,在Include Symbols中選阻焊層中與成品孔等大焊盤和開小窗焊盤,用Actions→reference Selection功能參考Job.bga層進(jìn)行選擇,參數(shù)Mode選Touch,將與Job.bga層相碰的焊盤刪除。

十一 字符層制作

a 按工藝通知《關(guān)于字符寬度的工程CAM制作》要求修改字符線寬;

b 在Special symbols中選擇標(biāo)記按客戶要求放置,標(biāo)記應(yīng)加在空白處,不可碰到阻焊、外形和線路面銅字;

c 按《字符制作規(guī)范》制作D10;

d 將D10層復(fù)制到對(duì)應(yīng)字符層,Invert選No。

十二 網(wǎng)絡(luò)比較

a 打開Actions→Netlist Analyzer功能,Step分別選orig和edit,Type均選current,分別按Recalc按鈕;

b Recalc完成后,將上一個(gè)current改為Reference,按Update,彈出Ref Netlist Update對(duì)話框,在Action中選Set to CUR netlist后按OK;

c 按compare即可比較orig和edit之間的網(wǎng)絡(luò)關(guān)系,如果shorted和broken未變紅則說明結(jié)果正確。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論