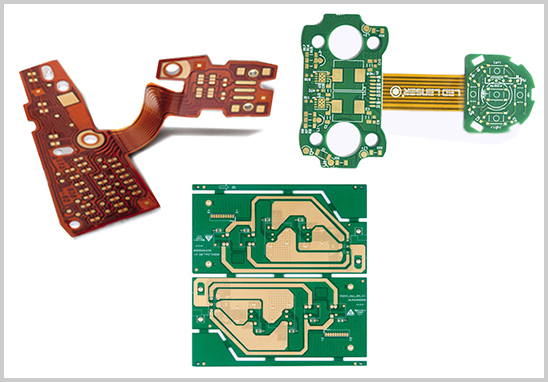

用戶不斷增長的對可工作于前所未有的高帶寬下的日趨復雜的大尺寸背板的需求,導致了對超越常規PCB制造線的設備加工能力的需要。尤其是背板尺寸更大、更重、更厚,比標準PCB要求有更多的層數和穿孔。此外,其所要求的線寬和公差更趨精細,需要采用混合總線結構和組裝技術。

背板一直是PCB制造業中具有專業化性質的產品。其設計參數與其它大多數電路板有很大不同,生產中需要滿足一些苛刻的要求,噪聲容限和信號完整性方面也要求背板設計遵從特有的設計規則。背板的這些特點導致其在設備規范和設備加工等制造要求上存在巨大差異。

背板尺寸和重量對輸送系統的要求

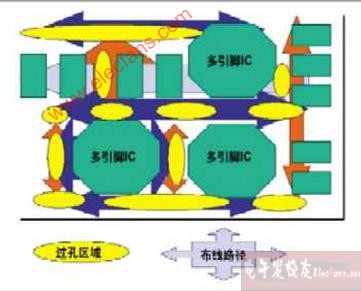

常規PCB與背板間的最大不同在于板子的尺寸、重量以及大而重的原材料基板(panel)的加工問題等。PCB制造設備的標準尺寸為典型的24x24英寸。而用戶尤其是電信用戶則要求背板的尺寸更大。由此推動了對大尺寸板輸送工具的確認和購置需求。設計人員為解決大引腳數連接器的走線問題不得不額外增加銅層,使背板層數增加。苛刻的EMC和阻抗條件也要求在設計中增加層數以確保充分的屏蔽作用,降低串擾,以及增進信號完整性。

在有大功耗應用卡插進背板時,銅層的厚度必須適中以便提供所需的電流,保證該卡能正常工作。所有這些因素都導致背板平均重量的增加,這樣就要求傳送帶和其它輸送系統必須不僅能夠安全地移送大尺寸的原材料板,而且還必須把其增重的事實也考慮進去。

用戶對層芯更薄、層數更多的背板的需要帶來了對輸送系統截然相反的兩方面的要求。傳送帶和輸送裝置必須一方面能夠毫無損傷地拾取并輸送厚度小于0.10mm(0.004英寸)的大規格薄板片,另一方面還必須能夠輸送10mm(0.394英寸)厚、25千克(56磅)重的板而不掉板。

內層各板的板厚(0.1mm,0.004英寸)與最終完成的背板的厚度(達10mm,0.39英寸)間相差兩個數量級,意味著輸送系統必須做到足夠結實,可以安全地將它們移送通過加工區。由于背板比常規PCB要厚,且鉆孔數也多得多,因此易造成加工液流出現象。有30,000個鉆孔的10mm厚大規格背板,能很容易地把靠表面張力而吸附在導孔中的少許加工液帶出。為盡量減少攜液量并排除導孔處殘留任何烘干雜質的可能性,采用高壓沖洗和空氣送風機的方法對鉆孔進行清洗是極為重要的。

層的對位

由于用戶應用要求越來越多的板層數,層間的對位便變得十分重要。層間對位要求公差收斂。板尺寸變大使這種收斂要求更苛刻。所有的布圖工序都是在一定的溫度和濕度受控環境中產生的。曝光設備處在同一環境之中,整個區域前圖與后圖的對位公差需保持為?0.0125mm(0.0005英寸)。為達到這一精度要求,需采用CCD攝像機完成前后布圖的對位。

蝕刻以后,使用四鉆孔系統對內層板穿孔。穿孔通過芯板,位置精度保持為?0.025mm(0.001英寸),可重復能力為0.0125mm(0.0005英寸)。然后用針銷插入穿孔,將蝕刻后的內層對位,同時把內層粘合在一起。

最初,使用這種蝕刻后穿孔的方法可充分保證鉆孔與蝕刻銅板的對準,形成一種堅固的環狀設計結構。但是,伴隨用戶在PCB走線方面要求在更小的面積內布設越來越多的線路,為保持板子的固定成本不變,則要求蝕刻銅板的尺寸更小,從而要求層間銅板更好地對位。為達此目標,可以采用購置X光鉆孔機的辦法。該設備能夠實現在1092×813mm(43×32英寸)最大規格的板上鉆一個孔的位置精度達到0.025mm(0.001英寸)。其用法有兩種:

1.用X光機觀察每層上的蝕刻銅,借助鉆孔確定一個最佳位置。

2.鉆孔機存儲統計數據,記錄對位數據相對于理論值的偏差和發散度。把這種SPC數據反饋到前面的加工工序如原材料的選擇、加工參數及布圖繪制等,以助于減小其變化率,不斷改進工藝。

盡管電鍍過程與任何的標準鍍過程都相似,但由于大規格背板的獨具特征,有兩處主要的不同點必須考慮。

夾具和輸送設備必須能夠同時傳送大尺寸板和重板。1092x813mm(43x32英寸)的大規格原材料基板重量可達到25千克(56磅)。基板必須能在輸送和加工過程中安全地被抓牢。加工箱(tank)的設計必須足夠深以將板子容納進去,并且整個箱內還須保持均勻的電鍍特性。

過去,用戶都為背板指定壓配連接器,因而對銅鍍的均勻性要求依賴過重。背板厚度產生0.8mm到10.0mm(0.03英寸到0.394英寸)的變化量。各種寬高比的存在以及基板規格變大,使得電鍍的均勻性指標變得至關重要。為實現所要求的均勻性能,必須使用周期性反向(“脈沖”)電鍍控制設備。此外,還必須進行必要的攪拌以盡可能保持電鍍條件均勻。

除了對鉆孔要求電鍍層厚度均勻外,背板設計人員一般對外層表面上的銅的均勻性有著不同的要求。一些設計在外層上蝕刻很少的信號線路。而另一方面,面對高速數據率和阻抗控制線路的需求,外部層設置近乎固態的銅薄片將變得十分必要,以作EMC屏蔽層之用。

檢測

由于用戶要求更多的層數,因而確保在粘合前對內層的刻蝕層進行缺陷識別和隔離是十分緊要的。為實現背板阻抗有效和可重復地控制,蝕刻線寬度、厚度和公差成為關鍵指標。這時,可采用AOI方法來保證蝕刻銅圖案與設計數據的匹配。使用阻抗模型,通過在AOI上對線寬公差進行設定,從而確定并控制阻抗對線寬變化的靈敏度。

大尺寸多鉆孔的背板以及在背板上放置有源回路的趨勢,共同推進了在進行元件裝填以求高效生產之前對裸板進行嚴格檢驗的必要。

背板上鉆孔數目的增大意味著裸板測試夾具將變得十分復雜,盡管采用專用夾具可大大縮短單位測試時間。為縮短生產流程和原型制造時間,采用雙面飛針探測夾具,用原始設計數據進行編程,可確保與用戶設計要求的一致性,并降低成本,縮短上市時間。

背板一直是PCB制造業中具有專業化性質的產品。其設計參數與其它大多數電路板有很大不同,生產中需要滿足一些苛刻的要求,噪聲容限和信號完整性方面也要求背板設計遵從特有的設計規則。背板的這些特點導致其在設備規范和設備加工等制造要求上存在巨大差異。

背板尺寸和重量對輸送系統的要求

常規PCB與背板間的最大不同在于板子的尺寸、重量以及大而重的原材料基板(panel)的加工問題等。PCB制造設備的標準尺寸為典型的24x24英寸。而用戶尤其是電信用戶則要求背板的尺寸更大。由此推動了對大尺寸板輸送工具的確認和購置需求。設計人員為解決大引腳數連接器的走線問題不得不額外增加銅層,使背板層數增加。苛刻的EMC和阻抗條件也要求在設計中增加層數以確保充分的屏蔽作用,降低串擾,以及增進信號完整性。

在有大功耗應用卡插進背板時,銅層的厚度必須適中以便提供所需的電流,保證該卡能正常工作。所有這些因素都導致背板平均重量的增加,這樣就要求傳送帶和其它輸送系統必須不僅能夠安全地移送大尺寸的原材料板,而且還必須把其增重的事實也考慮進去。

用戶對層芯更薄、層數更多的背板的需要帶來了對輸送系統截然相反的兩方面的要求。傳送帶和輸送裝置必須一方面能夠毫無損傷地拾取并輸送厚度小于0.10mm(0.004英寸)的大規格薄板片,另一方面還必須能夠輸送10mm(0.394英寸)厚、25千克(56磅)重的板而不掉板。

內層各板的板厚(0.1mm,0.004英寸)與最終完成的背板的厚度(達10mm,0.39英寸)間相差兩個數量級,意味著輸送系統必須做到足夠結實,可以安全地將它們移送通過加工區。由于背板比常規PCB要厚,且鉆孔數也多得多,因此易造成加工液流出現象。有30,000個鉆孔的10mm厚大規格背板,能很容易地把靠表面張力而吸附在導孔中的少許加工液帶出。為盡量減少攜液量并排除導孔處殘留任何烘干雜質的可能性,采用高壓沖洗和空氣送風機的方法對鉆孔進行清洗是極為重要的。

層的對位

由于用戶應用要求越來越多的板層數,層間的對位便變得十分重要。層間對位要求公差收斂。板尺寸變大使這種收斂要求更苛刻。所有的布圖工序都是在一定的溫度和濕度受控環境中產生的。曝光設備處在同一環境之中,整個區域前圖與后圖的對位公差需保持為?0.0125mm(0.0005英寸)。為達到這一精度要求,需采用CCD攝像機完成前后布圖的對位。

蝕刻以后,使用四鉆孔系統對內層板穿孔。穿孔通過芯板,位置精度保持為?0.025mm(0.001英寸),可重復能力為0.0125mm(0.0005英寸)。然后用針銷插入穿孔,將蝕刻后的內層對位,同時把內層粘合在一起。

最初,使用這種蝕刻后穿孔的方法可充分保證鉆孔與蝕刻銅板的對準,形成一種堅固的環狀設計結構。但是,伴隨用戶在PCB走線方面要求在更小的面積內布設越來越多的線路,為保持板子的固定成本不變,則要求蝕刻銅板的尺寸更小,從而要求層間銅板更好地對位。為達此目標,可以采用購置X光鉆孔機的辦法。該設備能夠實現在1092×813mm(43×32英寸)最大規格的板上鉆一個孔的位置精度達到0.025mm(0.001英寸)。其用法有兩種:

1.用X光機觀察每層上的蝕刻銅,借助鉆孔確定一個最佳位置。

2.鉆孔機存儲統計數據,記錄對位數據相對于理論值的偏差和發散度。把這種SPC數據反饋到前面的加工工序如原材料的選擇、加工參數及布圖繪制等,以助于減小其變化率,不斷改進工藝。

盡管電鍍過程與任何的標準鍍過程都相似,但由于大規格背板的獨具特征,有兩處主要的不同點必須考慮。

夾具和輸送設備必須能夠同時傳送大尺寸板和重板。1092x813mm(43x32英寸)的大規格原材料基板重量可達到25千克(56磅)。基板必須能在輸送和加工過程中安全地被抓牢。加工箱(tank)的設計必須足夠深以將板子容納進去,并且整個箱內還須保持均勻的電鍍特性。

過去,用戶都為背板指定壓配連接器,因而對銅鍍的均勻性要求依賴過重。背板厚度產生0.8mm到10.0mm(0.03英寸到0.394英寸)的變化量。各種寬高比的存在以及基板規格變大,使得電鍍的均勻性指標變得至關重要。為實現所要求的均勻性能,必須使用周期性反向(“脈沖”)電鍍控制設備。此外,還必須進行必要的攪拌以盡可能保持電鍍條件均勻。

除了對鉆孔要求電鍍層厚度均勻外,背板設計人員一般對外層表面上的銅的均勻性有著不同的要求。一些設計在外層上蝕刻很少的信號線路。而另一方面,面對高速數據率和阻抗控制線路的需求,外部層設置近乎固態的銅薄片將變得十分必要,以作EMC屏蔽層之用。

檢測

由于用戶要求更多的層數,因而確保在粘合前對內層的刻蝕層進行缺陷識別和隔離是十分緊要的。為實現背板阻抗有效和可重復地控制,蝕刻線寬度、厚度和公差成為關鍵指標。這時,可采用AOI方法來保證蝕刻銅圖案與設計數據的匹配。使用阻抗模型,通過在AOI上對線寬公差進行設定,從而確定并控制阻抗對線寬變化的靈敏度。

大尺寸多鉆孔的背板以及在背板上放置有源回路的趨勢,共同推進了在進行元件裝填以求高效生產之前對裸板進行嚴格檢驗的必要。

背板上鉆孔數目的增大意味著裸板測試夾具將變得十分復雜,盡管采用專用夾具可大大縮短單位測試時間。為縮短生產流程和原型制造時間,采用雙面飛針探測夾具,用原始設計數據進行編程,可確保與用戶設計要求的一致性,并降低成本,縮短上市時間。

電子發燒友App

電子發燒友App

評論