一、前言

在線路板的制作過程中,多數廠家因考慮成本因素仍采用濕膜工藝成像,從而會造成圖形電鍍純錫時難免出現“滲鍍、亮邊(錫薄)”等不良問題的困擾,鑒于此,本人將多年總結出的鍍純錫工藝常見問題的解決方法,與大家共同探討。

二、濕膜板產生“滲鍍”的原因分析(非純錫藥水質量問題)

1.絲印前刷磨出來的銅面務必干凈,確保銅面與濕油膜附著力良好。

2.濕膜曝光能量偏低時會導致濕膜光固化不完全,抗電鍍純錫能力差。

3.濕膜預烤參數不合理,烤箱局部溫度差異大。由于感光材料的熱固化過程對溫度比較敏感,溫度低時會導致熱固化不完全,從而降低濕膜的抗電鍍純錫能力。

4.沒有進行后局/固化處理降低了抗電鍍純錫能力。

5.電鍍純錫出來的板水洗一定要徹底干凈,同時須每塊板隔位插架或干板,不允許疊板。

6.濕膜質量問題。

7.生產與存放環境、時間影響。存放環境較差或存放時間過長會使濕膜膨脹,降低其抗電鍍純錫能力。

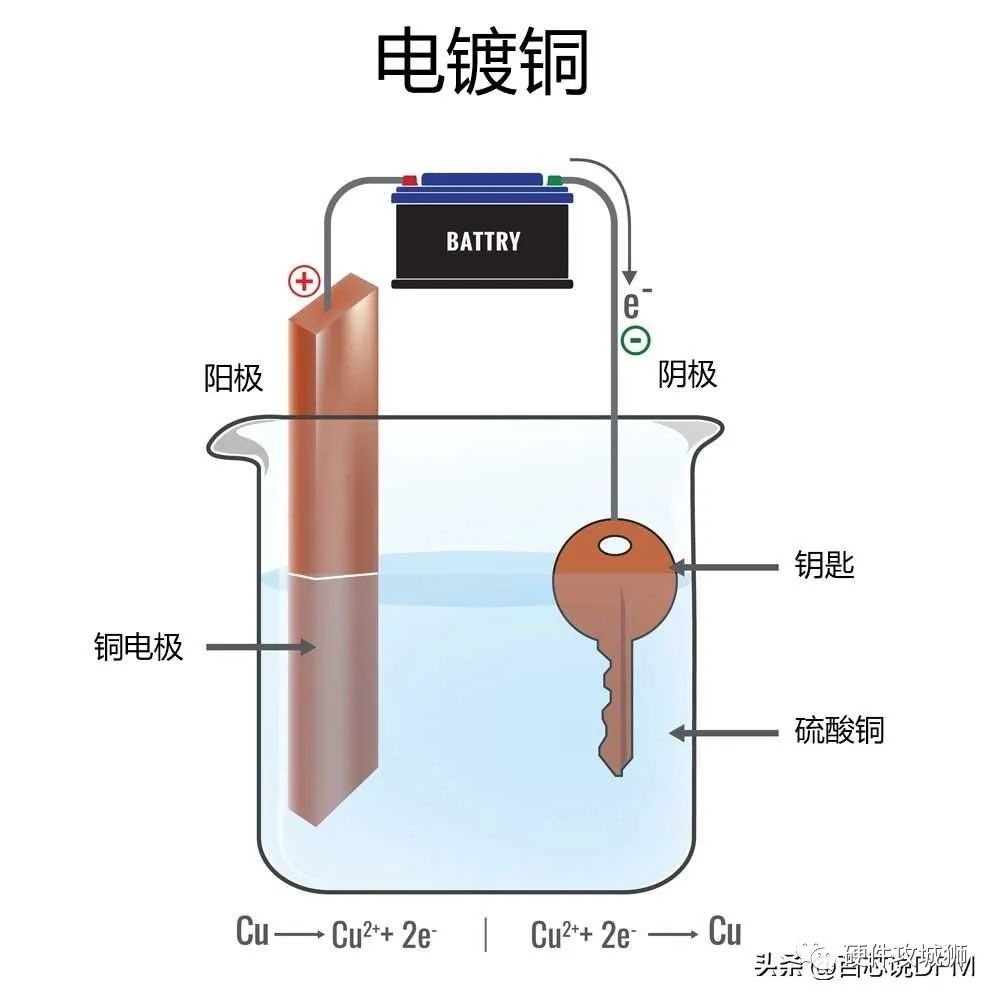

8.濕膜在錫缸中受到純錫光劑及其它有機污染的攻擊溶解,當鍍錫槽陽極面積不足時必然會導致電流效率降低,電鍍過程中析氧(電鍍原理:陽極析氧,陰極析氫)。如果電流密度過大而硫酸含量偏高時陰極析氫,攻擊濕膜從而導致滲錫的發生(即所講的“滲鍍”)。

9.退膜液濃度高(氫氧化鈉溶液)、溫度高或浸泡時間長均會產生流錫或溶錫(即所講的“滲鍍”)。

10.鍍純錫電流密度過大,一般濕膜質量最佳電流密度適應于1.0~2.0A/dm2之間,超出此電流密度范圍,有的濕膜質量易產生“滲鍍”。

三、藥水問題導致“滲鍍”產生的原因及改善對策

1.原因:

藥水問題導致“滲鍍”?的產生主要取決于純錫光劑配方。光劑滲透能力強且在電鍍的過程中對濕膜的攻擊產生?“滲鍍”。即純錫光劑添加過多或電流稍偏大時就出現“滲鍍”,在正常電流操作下,所產生的“滲鍍”跟藥水操作條件未控制好有關,如純錫光劑過多、電流偏大、硫酸亞錫或硫酸含量偏高等,這些均會加速對濕膜之攻擊性。

2.改善對策:

多數純錫光劑的本身性能決定了其在電流作用下對濕膜攻擊性比較大,為避免減少濕膜鍍純錫板“滲鍍”產生,?建議平時生產濕膜鍍純錫板須做到三點:

①.添加純錫光劑時須以少量多次的方式來進行監控,鍍液純錫光劑含量通常要控制下限;

②.電流密度控制在允許的范圍內;

③.藥水成分控制,如硫酸亞錫及硫酸含量控制在下限也會對改善“滲鍍”有利。

四、市場純錫光劑的特性

1.有的純錫光劑局限于電流密度,操作范圍比較窄,此種純錫光劑通常容易產生濕膜“滲鍍”,它對硫酸亞錫、硫酸及電流密度相對來講操作條件參數控制允許標準范圍也窄;

2.有的純錫光劑適用之電流密度操作范圍廣,此種純錫光劑通常不易產生濕膜“滲鍍”,它對硫酸亞錫、硫酸及電流密度相對來講操作條件參數控制允許標準范圍也廣;

3.有的純錫光劑則對濕膜易產生“漏鍍、滲鍍、發黑”甚至線邊“發亮”;

4.有的純錫光劑對濕膜不產生線邊“發亮”問題(不烤板或不過UV固化處理),但仍時有出現“滲鍍”?問題,經烤板或過UV固化處理可以改善。濕膜板鍍純錫工藝前,不經烤板或過UV固化處理也不產生線邊“發亮、滲鍍”等問題,目前市場上這種純錫光劑確實少。

具體操作應視不同藥水供應商所提供的純錫光劑特性,對藥水操作電流密度、溫度、陽極面積、硫酸亞錫、硫酸以及錫光劑含量等參數進行嚴格控制。

五、濕膜板鍍純錫產生線邊“發亮”的原因

因純錫光劑配方內一般含有機溶劑,而濕油膜本身由有機溶劑等材料組成,兩者存在不兼容,特別是體現在線邊緣位置“發亮”。

產生線邊“發亮”的相關因素:

1.純錫光劑(一般情況下,配方內會含有機溶劑);

2.電流密度偏低(電流密度越低越容易產生線邊“發亮”);

3.烤板條件不符(烤板主要的目的是將濕油膜有機溶劑揮發掉);

4.絲印濕油膜厚度不均(油膜越厚的部分越易“發亮”);

5.濕油膜本身質量問題(選擇濕油膜來匹配電鍍純錫藥水);

6.前處理酸性除油劑質量(選擇好的酸性除油劑,即增強了溶液的水洗性,又大大降低了除油后在銅面上殘留的機率);

7.鍍液錫光劑過量(過多錫光劑會造成鍍液有機污染,為防止濕膜鍍錫板隨著產能的增大對錫缸造成污染,每半個月進行一次8小時的碳芯過濾,同時每周用5ASF、10ASF、15ASF的電流密度分別電解5小時、2.5小時和0.5小時);

8.溫度有關(溫度越高,低電位區走位越不均,試驗證明溫度越高越容易產生線邊“發亮”。另外,溫度高加速了Sn2+的氧化和添加劑的消耗。);

9.導電不良(導電不良直接造成電流密度嚴重偏低,電流密度低于10ASF時最容易出現線邊“發?亮”)。

10.濕膜板存放時間長(濕膜鍍純錫板要存放在環境相對較好的車間,存放時間不能超過72小時,圖形電鍍工序員工視生產狀況取板,但在電鍍車間的存放時間最好不超過12小時);

11.鍍純錫槽陽極面積不足(鍍錫槽陽極面積不足必然會導致電流效率降低,電鍍過程中析氧。陽極與陰極面積比一般為2~3:1,純錫槽陽極間隔標準為5cm左右,其目的是確保陽極面積足夠)。

因此,一些不良問題其實只是某工序不起眼的細節所引起的,只要多方位的去考慮就能找到問題的關鍵,并解決它。

六、掌握市場濕膜質量的優缺點

濕膜質量好對減少線邊“發亮”十分有利,但不能完全杜絕。另外,比較適用于做純錫板之油膜不一定是好油膜,下面簡單介紹濕膜質量特性:

1.好的濕膜不容易產生“滲鍍”、耐電流密度高時油膜不容易被擊穿且退膜相對容易;

2.有的濕膜也許對減少線邊“發亮”問題確實能起到一定的作用,但退膜相對困難,此類濕油膜不適用于電流密度操作范圍廣的藥水,稍高電流密度容易產生“滲鍍、夾膜、發黑”甚至擊穿油膜等問題?。

在線路板的制作過程中,多數廠家因考慮成本因素仍采用濕膜工藝成像,從而會造成圖形電鍍純錫時難免出現“滲鍍、亮邊(錫薄)”等不良問題的困擾,鑒于此,本人將多年總結出的鍍純錫工藝常見問題的解決方法,與大家共同探討。

二、濕膜板產生“滲鍍”的原因分析(非純錫藥水質量問題)

1.絲印前刷磨出來的銅面務必干凈,確保銅面與濕油膜附著力良好。

2.濕膜曝光能量偏低時會導致濕膜光固化不完全,抗電鍍純錫能力差。

3.濕膜預烤參數不合理,烤箱局部溫度差異大。由于感光材料的熱固化過程對溫度比較敏感,溫度低時會導致熱固化不完全,從而降低濕膜的抗電鍍純錫能力。

4.沒有進行后局/固化處理降低了抗電鍍純錫能力。

5.電鍍純錫出來的板水洗一定要徹底干凈,同時須每塊板隔位插架或干板,不允許疊板。

6.濕膜質量問題。

7.生產與存放環境、時間影響。存放環境較差或存放時間過長會使濕膜膨脹,降低其抗電鍍純錫能力。

8.濕膜在錫缸中受到純錫光劑及其它有機污染的攻擊溶解,當鍍錫槽陽極面積不足時必然會導致電流效率降低,電鍍過程中析氧(電鍍原理:陽極析氧,陰極析氫)。如果電流密度過大而硫酸含量偏高時陰極析氫,攻擊濕膜從而導致滲錫的發生(即所講的“滲鍍”)。

9.退膜液濃度高(氫氧化鈉溶液)、溫度高或浸泡時間長均會產生流錫或溶錫(即所講的“滲鍍”)。

10.鍍純錫電流密度過大,一般濕膜質量最佳電流密度適應于1.0~2.0A/dm2之間,超出此電流密度范圍,有的濕膜質量易產生“滲鍍”。

三、藥水問題導致“滲鍍”產生的原因及改善對策

1.原因:

藥水問題導致“滲鍍”?的產生主要取決于純錫光劑配方。光劑滲透能力強且在電鍍的過程中對濕膜的攻擊產生?“滲鍍”。即純錫光劑添加過多或電流稍偏大時就出現“滲鍍”,在正常電流操作下,所產生的“滲鍍”跟藥水操作條件未控制好有關,如純錫光劑過多、電流偏大、硫酸亞錫或硫酸含量偏高等,這些均會加速對濕膜之攻擊性。

2.改善對策:

多數純錫光劑的本身性能決定了其在電流作用下對濕膜攻擊性比較大,為避免減少濕膜鍍純錫板“滲鍍”產生,?建議平時生產濕膜鍍純錫板須做到三點:

①.添加純錫光劑時須以少量多次的方式來進行監控,鍍液純錫光劑含量通常要控制下限;

②.電流密度控制在允許的范圍內;

③.藥水成分控制,如硫酸亞錫及硫酸含量控制在下限也會對改善“滲鍍”有利。

四、市場純錫光劑的特性

1.有的純錫光劑局限于電流密度,操作范圍比較窄,此種純錫光劑通常容易產生濕膜“滲鍍”,它對硫酸亞錫、硫酸及電流密度相對來講操作條件參數控制允許標準范圍也窄;

2.有的純錫光劑適用之電流密度操作范圍廣,此種純錫光劑通常不易產生濕膜“滲鍍”,它對硫酸亞錫、硫酸及電流密度相對來講操作條件參數控制允許標準范圍也廣;

3.有的純錫光劑則對濕膜易產生“漏鍍、滲鍍、發黑”甚至線邊“發亮”;

4.有的純錫光劑對濕膜不產生線邊“發亮”問題(不烤板或不過UV固化處理),但仍時有出現“滲鍍”?問題,經烤板或過UV固化處理可以改善。濕膜板鍍純錫工藝前,不經烤板或過UV固化處理也不產生線邊“發亮、滲鍍”等問題,目前市場上這種純錫光劑確實少。

具體操作應視不同藥水供應商所提供的純錫光劑特性,對藥水操作電流密度、溫度、陽極面積、硫酸亞錫、硫酸以及錫光劑含量等參數進行嚴格控制。

五、濕膜板鍍純錫產生線邊“發亮”的原因

因純錫光劑配方內一般含有機溶劑,而濕油膜本身由有機溶劑等材料組成,兩者存在不兼容,特別是體現在線邊緣位置“發亮”。

產生線邊“發亮”的相關因素:

1.純錫光劑(一般情況下,配方內會含有機溶劑);

2.電流密度偏低(電流密度越低越容易產生線邊“發亮”);

3.烤板條件不符(烤板主要的目的是將濕油膜有機溶劑揮發掉);

4.絲印濕油膜厚度不均(油膜越厚的部分越易“發亮”);

5.濕油膜本身質量問題(選擇濕油膜來匹配電鍍純錫藥水);

6.前處理酸性除油劑質量(選擇好的酸性除油劑,即增強了溶液的水洗性,又大大降低了除油后在銅面上殘留的機率);

7.鍍液錫光劑過量(過多錫光劑會造成鍍液有機污染,為防止濕膜鍍錫板隨著產能的增大對錫缸造成污染,每半個月進行一次8小時的碳芯過濾,同時每周用5ASF、10ASF、15ASF的電流密度分別電解5小時、2.5小時和0.5小時);

8.溫度有關(溫度越高,低電位區走位越不均,試驗證明溫度越高越容易產生線邊“發亮”。另外,溫度高加速了Sn2+的氧化和添加劑的消耗。);

9.導電不良(導電不良直接造成電流密度嚴重偏低,電流密度低于10ASF時最容易出現線邊“發?亮”)。

10.濕膜板存放時間長(濕膜鍍純錫板要存放在環境相對較好的車間,存放時間不能超過72小時,圖形電鍍工序員工視生產狀況取板,但在電鍍車間的存放時間最好不超過12小時);

11.鍍純錫槽陽極面積不足(鍍錫槽陽極面積不足必然會導致電流效率降低,電鍍過程中析氧。陽極與陰極面積比一般為2~3:1,純錫槽陽極間隔標準為5cm左右,其目的是確保陽極面積足夠)。

因此,一些不良問題其實只是某工序不起眼的細節所引起的,只要多方位的去考慮就能找到問題的關鍵,并解決它。

六、掌握市場濕膜質量的優缺點

濕膜質量好對減少線邊“發亮”十分有利,但不能完全杜絕。另外,比較適用于做純錫板之油膜不一定是好油膜,下面簡單介紹濕膜質量特性:

1.好的濕膜不容易產生“滲鍍”、耐電流密度高時油膜不容易被擊穿且退膜相對容易;

2.有的濕膜也許對減少線邊“發亮”問題確實能起到一定的作用,但退膜相對困難,此類濕油膜不適用于電流密度操作范圍廣的藥水,稍高電流密度容易產生“滲鍍、夾膜、發黑”甚至擊穿油膜等問題?。

電子發燒友App

電子發燒友App

評論