摘 要 :集成無源元件技術可以集成多種電子功能,具有小型化和提高系統性能的優勢,以取代體積龐大的分立無源元件。文章主要介紹了集成無源元件技術的發展情況,以及采用IPD薄膜技術實現電容。電阻和電感的加工,并探討了IPD對PCB技術發展的影響。

1 引言

隨著電子技術的發展,半導體從微米制程進入納米制成后,主動式電子元件的集成度隨之大幅提升,相對搭配主動元件的無源元件需求量更是大幅增長。電子產品的市場發展趨勢為輕薄短小,所以半導體制程能力的提升,使相同體積內的主動元件數大增,除了配套的無源元件數量大幅增加,也需要有較多的空間來放置這些無源元件,因此必然增加整體封裝器件的體積大小,這與市場的發展趨勢大相徑庭。從成本角度來看,總成本與無源元件數量成正比關系,因此在大量無源元件使用的前提下,如何去降低無源元件的成本及空間,甚至提高無源元件的性能,是當前最重要的課題之一。

IPD(Integrated Passive Devices集成無源元件)技術,可以集成多種電子功能,如傳感器。射頻收發器。微機電系統MEMS.功率放大器。電源管理單元和數字處理器等,提供緊湊的集成無源器件IPD產品,具有小型化和提高系統性能的優勢。因此,無論是減小整個產品的尺寸與重量,還是在現有的產品體積內增加功能,集成無源元件技術都能發揮很大的作用。

在過去的幾年中,IPD技術已經成為系統級封裝(SiP)的一個重要實現方式,IPD技術將為 “超越穆爾定律”的集成多功能化鋪平道路;同時,PCB的加工可以引入IPD技術,通過IPD技術的集成優勢,可以彌合封裝技術和PCB技術之間不斷擴大的差距。

IPD集成無源元件技術,從最初的商用技術已經發展到目前以取代分立無源元件,在ESD/EMI.RF.高亮度LED.數字混合電路等行業帶動下穩步增長。

Yole關于薄膜集成無源和有源器件的研究報告預計,到2013年總市場份額超過10億美元,IPD技術將被廣泛應用于航空航天。軍工。醫療。工控和通訊等各個領域的電子行業。

2 薄膜IPD技術介紹

IPD技術,根據制程技術可分為厚膜制程和薄膜制程,其中厚膜制程技術中有使用陶瓷為基板的低溫共燒陶瓷LTCC(Low Temperature Co-firedCeramics)技術和基于HDI高密度互連的PCB印制電路板埋入式無源元件(Embedded Passives)技術;而薄膜IPD技術,采用常用的半導體技術制作線路及電容。電阻和電感。

LTCC技術利用陶瓷材料作為基板,將電容。電阻等被動元件埋入陶瓷基板中,通過燒結形成集成的陶瓷元件,可大幅度縮小元件的空間,但隨著層數的增加,制作難度及成本越高,因此LTCC元件大多是為了某一特定功能的電路;HDI 埋入式元器件的PCB技術通常用于數字系統,在這種系統里只適用于分布裝焊的電容與中低等精度的電阻,隨著元件體積的縮小,SMT設備不易處理過小元件。雖然埋入式印刷電路板技術最為成熟,但產品特性較差,公差無法準確把握,因為元件是被埋藏在多層板之內,出現問題后難以進行替換或修補調整。相比LTCC技術和PCB埋置元器件技術,集成電路的薄膜IPD技術,具有高精度。高重復性。尺寸小。高可靠度及低成本等優點,未來勢必成為IPD主流,本文將主要就薄膜IPD技術進行介紹。

3 薄膜集成無源元件技術的發展現況

薄膜IPD技術采用曝光。顯影。鍍膜。擴散。刻蝕等薄膜制程,一個有代表性的薄膜集成無源工藝的剖面示意圖如圖1所示,這個工藝能制作各種電阻。電容和電感元件,以及低電感接地板和連接無源元件的傳輸線走線。薄膜結構在合適的載體襯底材料上制造,工藝既要能滿足所要求的元件性能和精度指標,還不能復雜,需要掩模數較少 (一般為 6~10張 )。每個無源元件通常占據不到 1 mm2的面積,以便能在面積和成本方面與表面貼裝技術的分立元件競爭。

根據現有的IPD結構,以發展廠商分別介紹如下:

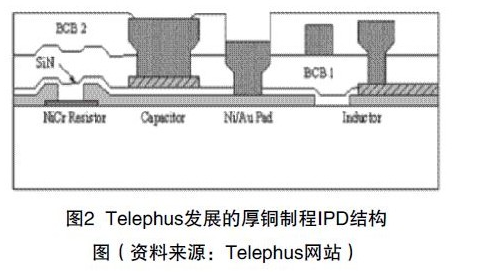

(1)Telephus

Telephus發展的IPD采用厚銅制程,該制程可以為只具有無源元件線路提高性能。降低成本以及減小尺寸,如濾波器和分工器,厚銅金屬層(10 mm)和硅絕緣表面使無線通信系統和集成RF模組具有高性能表現,而低介電常數材料適用于減少金屬層間的寄生電容,其IPD結構如圖2所示。

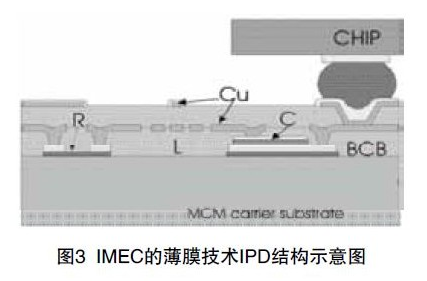

(2)IMEC

IMEC的薄膜技術也是采用電鍍銅做為連接線路,BCB做為介電層,Ni/Au層做為最終連接面金屬,使用多達4層的金屬層。其IPD結構如圖3所示。

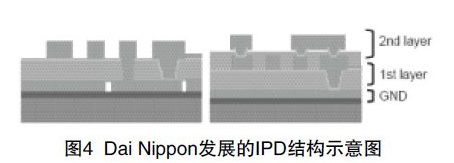

(3)Dai Nippon

Dai Nippon發展的IPD電阻以Ti/Cr為主,電容采用陽極氧化形成Ta2O5的制程,電感設計為有微帶線和螺旋電感,線路以銅為主。如圖4.

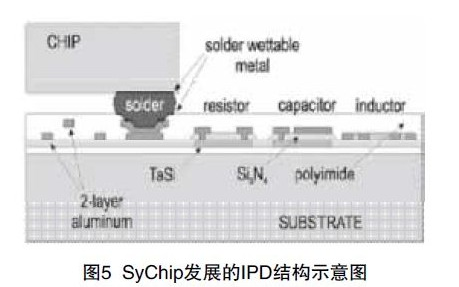

(4)SyChip

SyChip發展的IPD以TaSi為電阻材料,電容的介電材料為Si3N4,上電極為Al,下電極為TaSi,電感和線路材料都采用鋁。

如圖5.

有一些公司正在采用MEMS工藝來發展IPD,如PHS MEMS公司,據該公司解釋,制造MEMS元件的方法基本上來自IC產業。同時,一些老牌公司在開發相關技術的同時,也通過收購等手段獲得市場和技術,如村田(Murata)就收購了SyChip公司,期望通過該次收購擴張其在射頻應用市場的份額。

4 薄膜集成無源元件技術的結構與制程

薄膜制程與厚膜制程最大的差異就在于產生的膜厚,一般所謂的厚膜厚度多在5 μm ~ 10 μm以上,而薄膜制程產生的膜厚約在0.01 μm ~ 1 μm之間。

如果利用薄膜制程同時形成電阻。電容。電感的元件,需要用不同的制程與材料來制作。薄膜技術應用在半導體集成電路制程,技術發展已經相當成熟,所以在進行制程整合時,只需注意不同元件間材料的相容性,即可達成制程的設計。

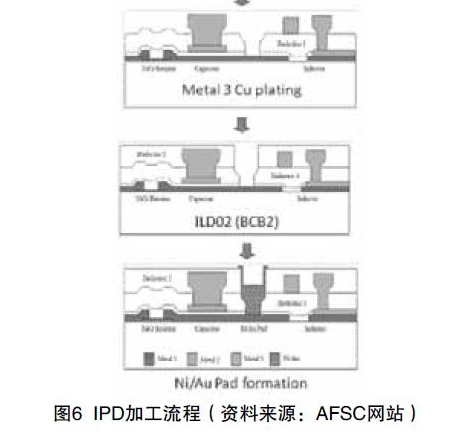

整體而言,薄膜IPD集成無源元件,可因不同的產品應用,制作在不同的基板上,基板可選擇硅晶片。氧化鋁陶瓷基板。玻璃基板。薄膜IPD集成無源元件技術可以集成薄膜電阻。電容和電感于一體,其制程技術開發,包括:微影加工技術。薄膜沉積加工技術。蝕刻加工技術。電鍍加工技術。無電極電鍍加工技術,整個加工流程如圖6所示。除了無源元件的整合,在硅晶片上也可以結合主動元件的制程,將無源元件與主動元件電路整合以達到多功能化的需求。下面就薄膜電阻。電容和電感的加工分別作簡單介紹。

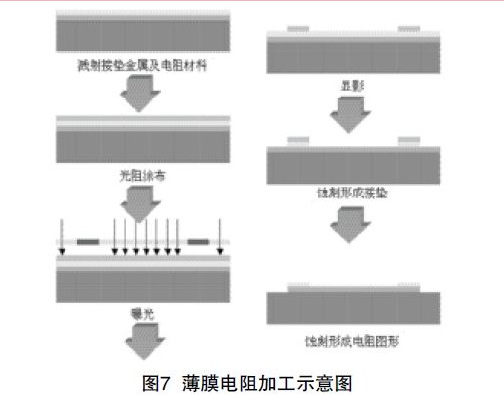

(1)薄膜電阻加工

薄膜電阻的制作方式通常利用濺射制程,電阻材料電鍍于絕緣基材上,再利用光阻與刻蝕的技術,加工出電阻圖形以獲得設計的電阻值,其制程示意圖如圖7所示。

在材料的運用上,需要考慮電阻材料的TCR即不同溫度下的電阻變化率。薄膜電阻的形成方式有真空蒸鍍。濺射。熱分解以及電鍍,而常用的電阻材料則包含有單一成分金屬。合金及金屬陶瓷三類。

(2)薄膜電容加工

因為MIS(Metal-Insulator-Semiconductor金屬-絕緣體-半導體結構)薄膜電容利用半導體作為底電極,使電容本身具有寄生電阻,造成元件的共振頻率降低,無法應用于200 MHz以上的率,所以高頻的應用就必須要選擇MIM(Metal-Insulator-Metal金屬-絕緣體-半導體結構)薄膜電容,MIM電容可降低寄生電阻值,進而提高元件共振頻率,而共振頻率則是取決于介電材料的自振頻率。與薄膜電阻一樣,薄膜電容需要考慮電容變化率,并且介電常數也需要考慮,其制程示意圖如圖9所示。

另外,需要注意基材的表面粗糙度Ra《0.3 μm,若粗糙度Ra值超過規定范圍,介電層容易被下底電極的突丘(Hill Lock)穿透,形成短路。

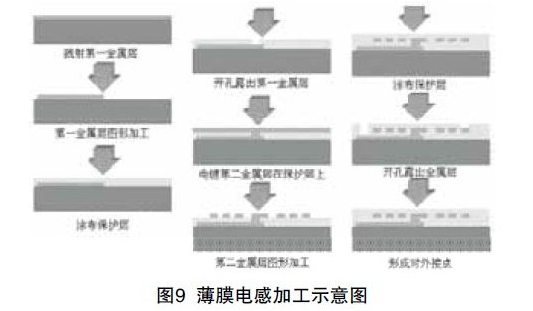

(3)薄膜電感加工

薄膜電感制程與電阻制程相似,但主要的設計考慮在于如何降低其寄生電容和提高元件的品質因子(Q),由于電感特性比率,考慮到降低其直流阻抗以提高Q值的需求,所以電感導線的膜厚必須要在5 μm ~10 μm之間,所以制程上通常采用電鍍方式形成電感導線以符合需求。

基材的表面粗糙度會影響薄膜電感的特性,尤其在高頻時,過高的表面粗糙度容易造成雜訊的升高,造成高頻特性降低,所以基材的選擇。制作。及加工都會影響到整個薄膜元件的效能。

5 IPD技術對PCB技術發展的影響

隨著技術的進步,PCB印制電路板朝著更高精度和更高密度的方向發展,而且逐步和IC封裝領域高度集成,無源元件集成符合當今電子系統的發展趨勢,IPD技術已經成為系統級封裝(SiP)的一個重要實現方式。

IPD集成無源元件技術具有布線密度高。體積小。重量輕;集成度高,可以埋置電阻。電感。電容等無源器件及有源芯片;高頻特性好,可用于微波及毫米波領域等優點。將薄膜IPD集成無源元件技術應用于PCB加工,達到節約封裝面積。提高信號的傳輸性能。降低成本。提高可靠性等目的,通過IPD技術的集成優勢,彌合封裝技術和PCB技術之間不斷擴大的差距,可以有效減小電子整機與系統的體積和重量,具有廣闊的市場前景。

對IPD集成無源元件應用PCB加工,可選用高導熱的金屬。金剛石。陶瓷或鋁-炭化硅復合材料等作基板,制造高密度高功率多層電路基板,同時應加強IPD無源集成PCB基板的工藝提升。材料特性的提高以及低成本化,以及加快在微波通訊。高密度集成和大功率等領域的應用。

6 結論

薄膜IPD集成無源元件技術可以集成多種電子功能,具有小型化和提高系統性能的優勢,可以取代體積龐大的分立無源元件。同時,PCB的加工可以引入IPD技術,通過IPD技術的集成優勢,可以彌合封裝技術和PCB技術之間不斷擴大的差距。

薄膜IPD集成無源元件技術的迅速發展,使無源集成技術進入了實用化和產業化階段,新一代無源元件和相關的集成技術,將被廣泛應用于航空航天。軍工。醫療。工控和通訊等各個領域的電子行業,因此發展IPD技術,無論是對企業本身的發展還是提升國內行業的競爭力都具有重要的意義.

電子發燒友App

電子發燒友App

評論