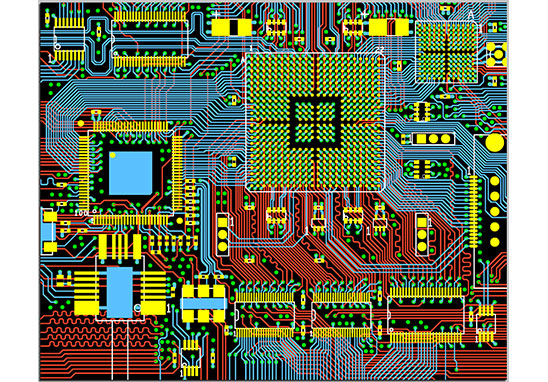

過孔(via)是PCB設計過程中很難繞開的一個點,在Layout的布線過程中,想要線路完全不交叉,往往很難實現,所以,在單面板的基礎上,通過過孔(via)實現層間導通,逐漸發展出了雙面板、多層板,而過孔(via),也因此成為了PCB設計中的一個關鍵點。

從設計的角度來看,采用過孔通常是實現兩類作用:電氣連接、支撐或定位,一個是滿足電氣特性,一個是實現物理需求。

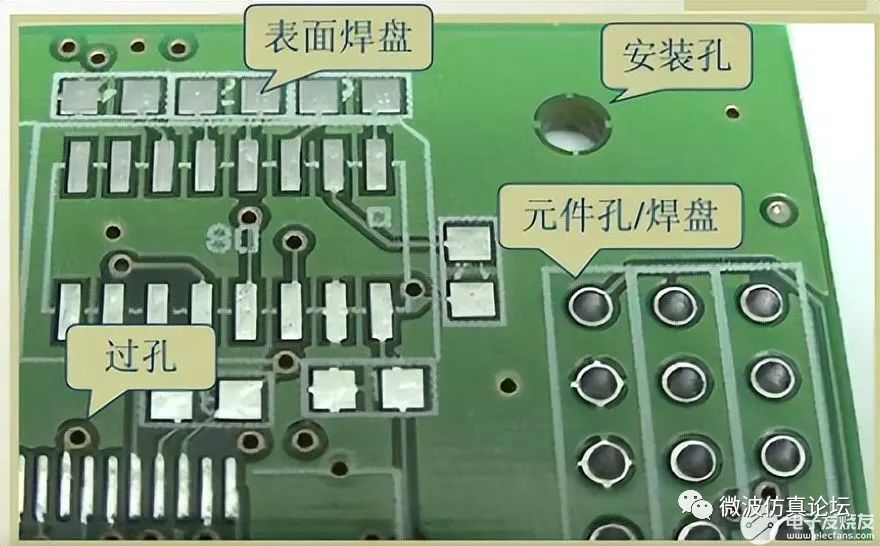

因此,有時還會對過孔進行細化分類,分為:過孔、支撐孔,而又把支撐孔分為,器件焊接孔(該類孔基本為金屬化孔)和器件安裝孔(該類孔非金屬化居多)。

(圖源:來自網絡)

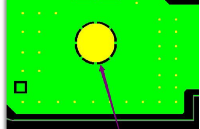

從設計的角度來看,一個過孔主要由兩個部分組成,一是中間的鉆孔(drill hole),二是鉆孔周圍的焊盤區,這兩部分的尺寸大小決定了過孔的大小。

顯然,在高速、高密度的pcb設計時,設計者總是希望過孔越小越好,這樣板上可以留有更多的布線空間,此外,過孔越小,其自身的寄生電容也越小,更適合用于高速電路。

但孔尺寸的減小同時帶來了成本的增加,而且過孔的尺寸不可能無限制的減小,它受到鉆孔(drill)和電鍍(plating)等工藝技術的限制:孔越小,鉆孔需花費的時間越長,也越容易偏離中心位置;且當孔的深度超過鉆孔直徑的6倍時,就無法保證孔壁能均勻鍍銅。

所以綜合設計與生產,需要考慮的問題還是不少的。一些設計師會仔細檢查布局,他們的PCB布局文件可直接發至生產車間進行生產;而有的布局文件則需要工程部門進行更多的檢查,才能將其發送到生產車間。

通常,這些問題會導致延遲以及良率或可靠性問題。由于這類設計引起的預算和生產計劃問題,其實是可以避免的。

鑒于產品設計階段對最終產品質量和成本重要作用,下文就結合一些實際案例,針對設計中的一些問題,分享專家的解決方法,以助力全流程降本增效。

孔設計案例1:孔(PTH/NPTH)設計與線路連接不要反常規

問題:

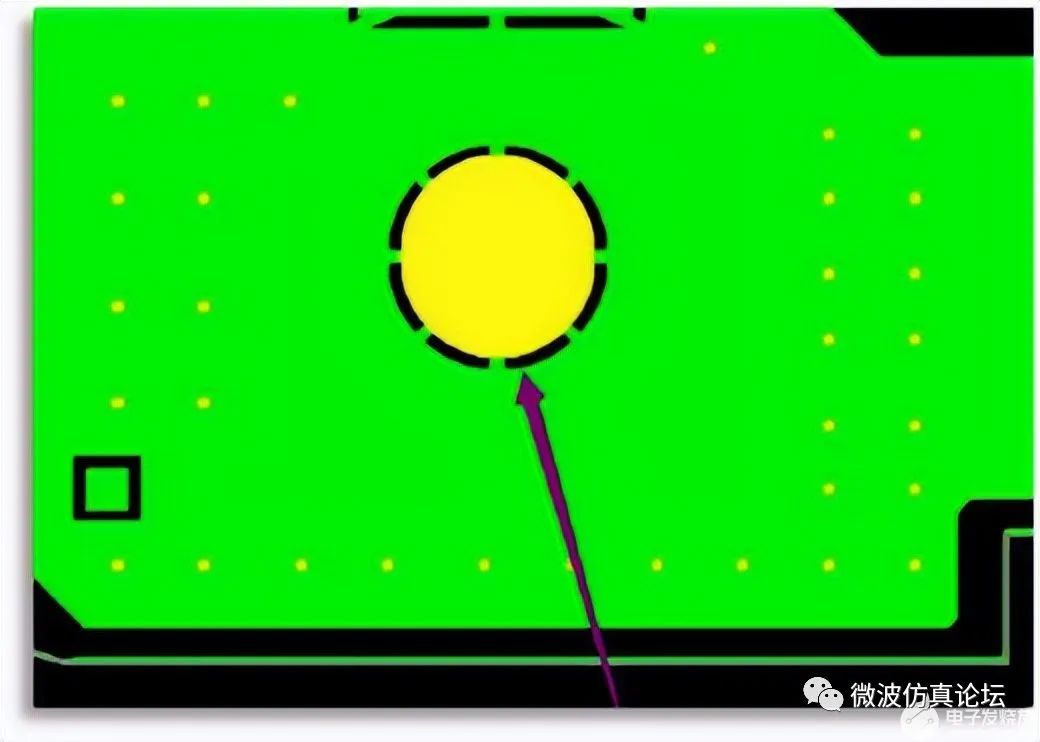

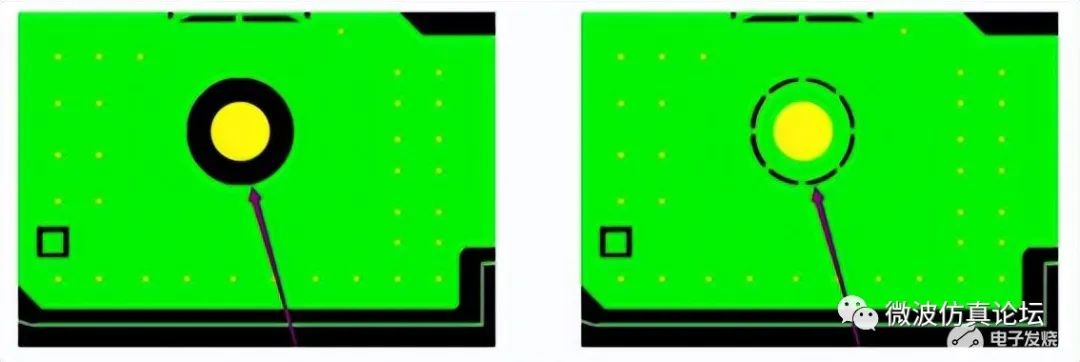

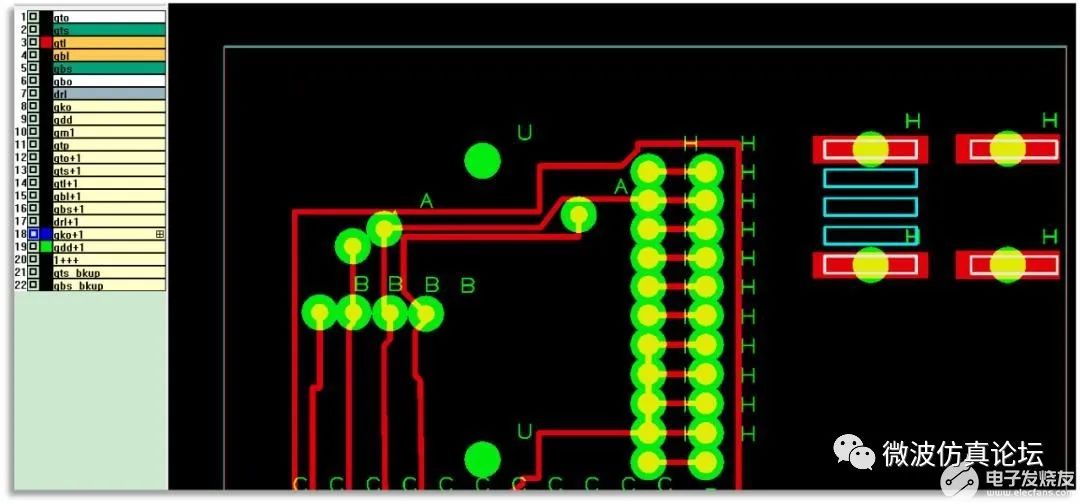

①如上左圖,孔盤等大對應線路有電器性能連接,卻要做非金屬孔;如上右圖,孔盤等大對應線路無電器性能連接,卻要做金屬孔。

建議:

①按標準設計,如果要做非金屬孔,首先確保對應線路無電器性能連接,盤和孔設計一樣大或者無盤;如果要做金屬孔,就確保有電器性能連接,或者盤比孔大單邊5mil左右;

另外注意,如果要做金屬孔但對應線路位置無盤,后端就必須走正片電鍍工藝流程,交期相對負片流程會延長一天以上,因此不建議這樣設計。

正確設計:

左圖非金屬孔 右圖金屬孔

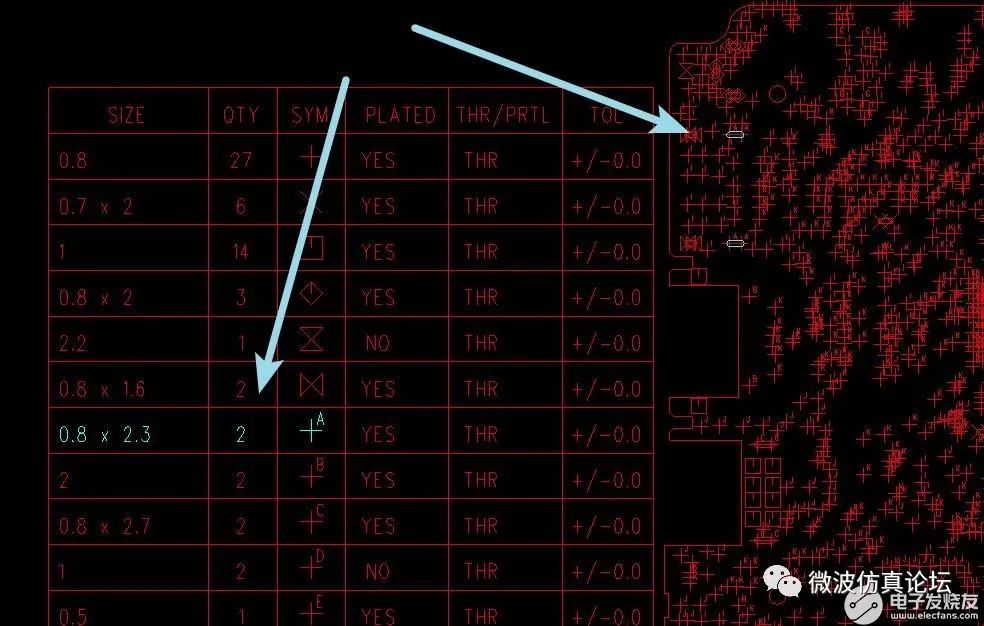

②額外附帶孔表,標注清楚哪些是金屬孔,哪些是非金屬孔;注意同樣要盡量規避孔盤等大誤導,無電器性能連接卻做金屬孔設計誤導導致沒必要的EQ溝通耗時。

正確設計:

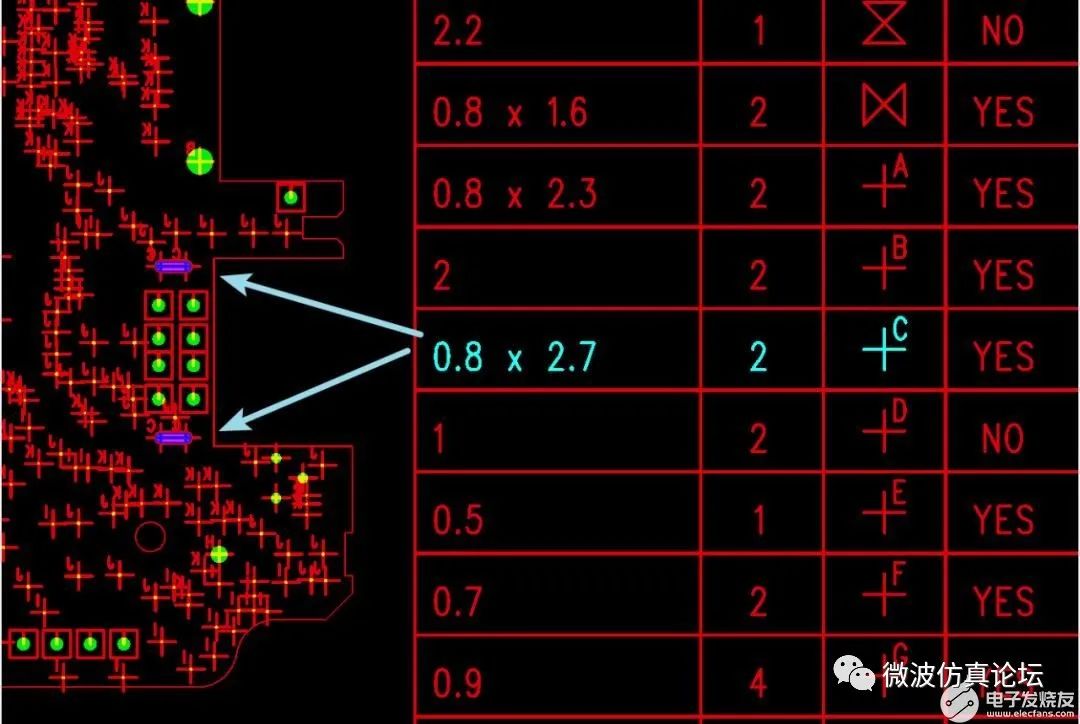

孔設計案例2:槽(金屬/非金屬)層設計區分開,規范化

問題:

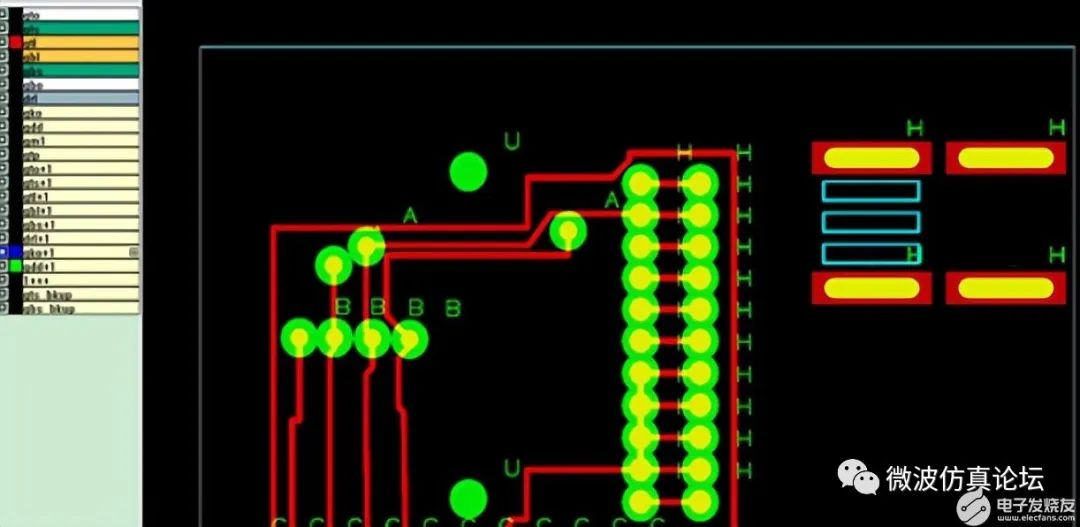

①圖右上角7個槽,客戶要求中間三個做成非金屬槽,紅色位置(對應線路層有盤)四個槽要求做成金屬槽,但是此類槽統一設計在gdd層,正常一般默認全部是要做成非金屬槽,后端會把盤掏開防止銑槽時露銅。

建議:

①分開設計,非金屬槽放在gdd或者gm1層,金屬槽放在drl層,或單獨輸出Slot層

正確設計:

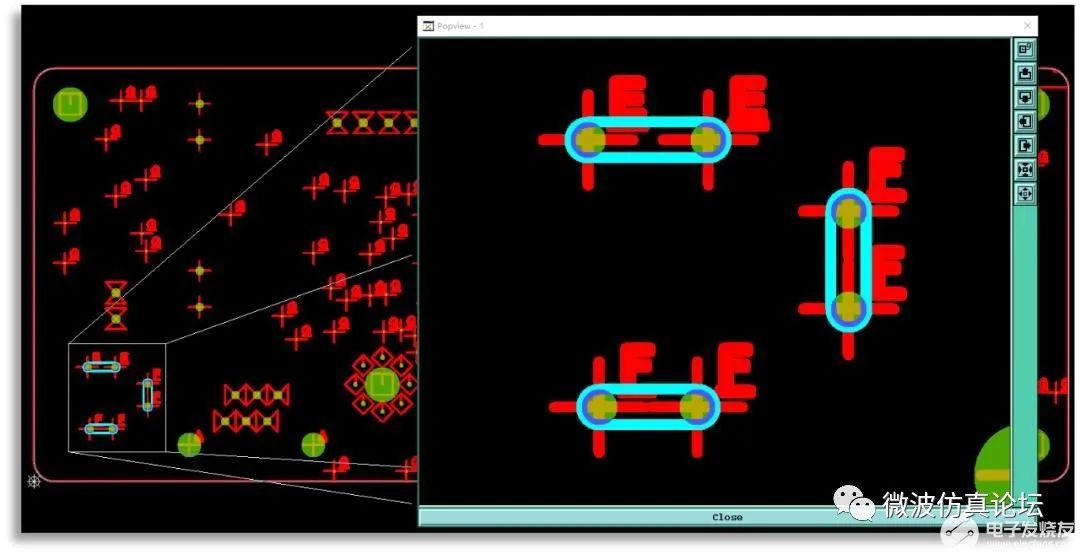

孔設計案例3:孔符規范化,不要把槽“藏起來”

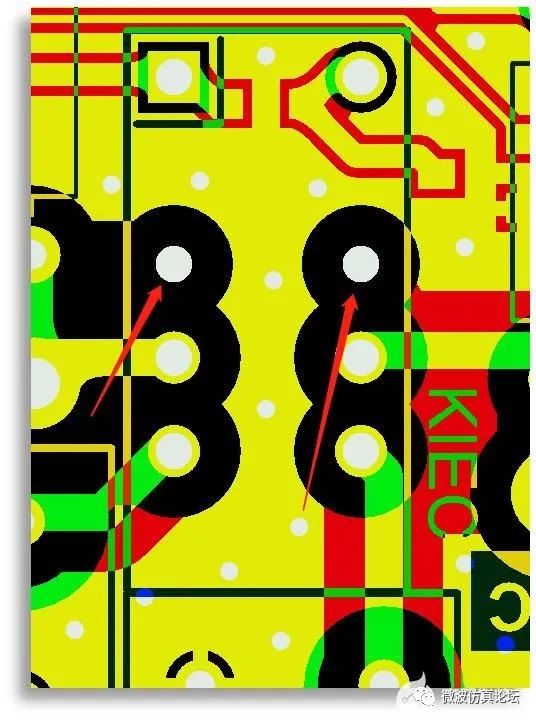

問題:

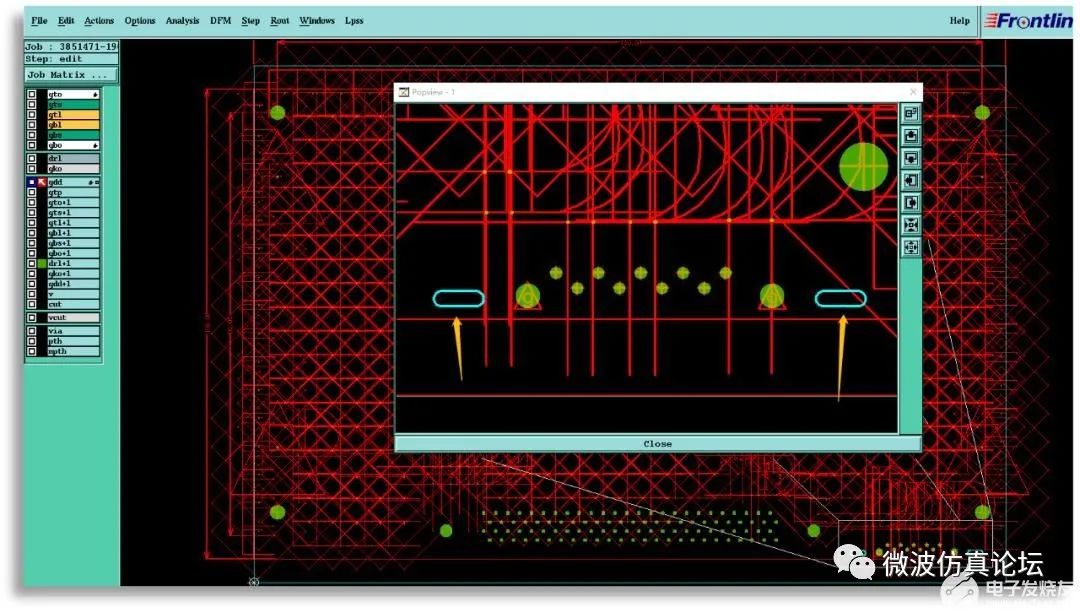

①設計文件孔符標識太大,后端核對孔與孔符是否一一對應時,無從下手,無法發現導入比例問題導致的孔位置、大小偏差;

②槽設計在孔符中角落,孔表又沒標識,容易遺漏。

建議:

①設計孔符的時候不要設計那么大,能對應鉆孔一對一看清楚;

②提供孔表,標記槽的位置及參數,或者放進通孔drl層里面;

正確設計:

孔設計案例4:孔符規范化,不要把槽“藏起來”

問題:

①孔符設計很好,但實際有孔設計的位置又要做槽,設計不合理且槽沒額外說明

建議:

①同位置不要設計孔又設計槽;提供孔表,標記槽的位置及參數且對應槽直接設計在drl層;

正確設計:

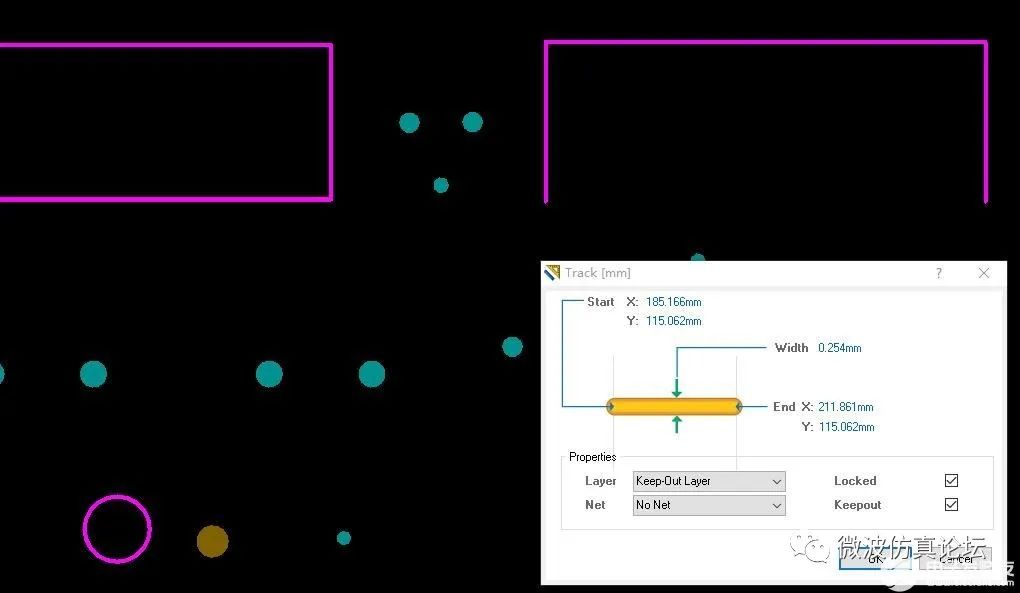

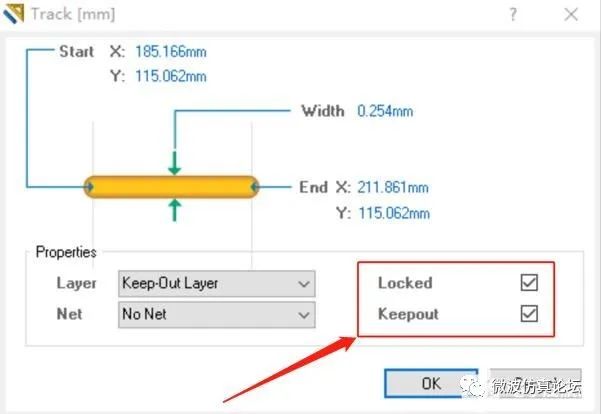

孔設計案例5:PCB文件設計時,不要把槽“鎖起來”

問題:

PCB文件轉geber文件時,槽鎖定容易漏掉

建議:

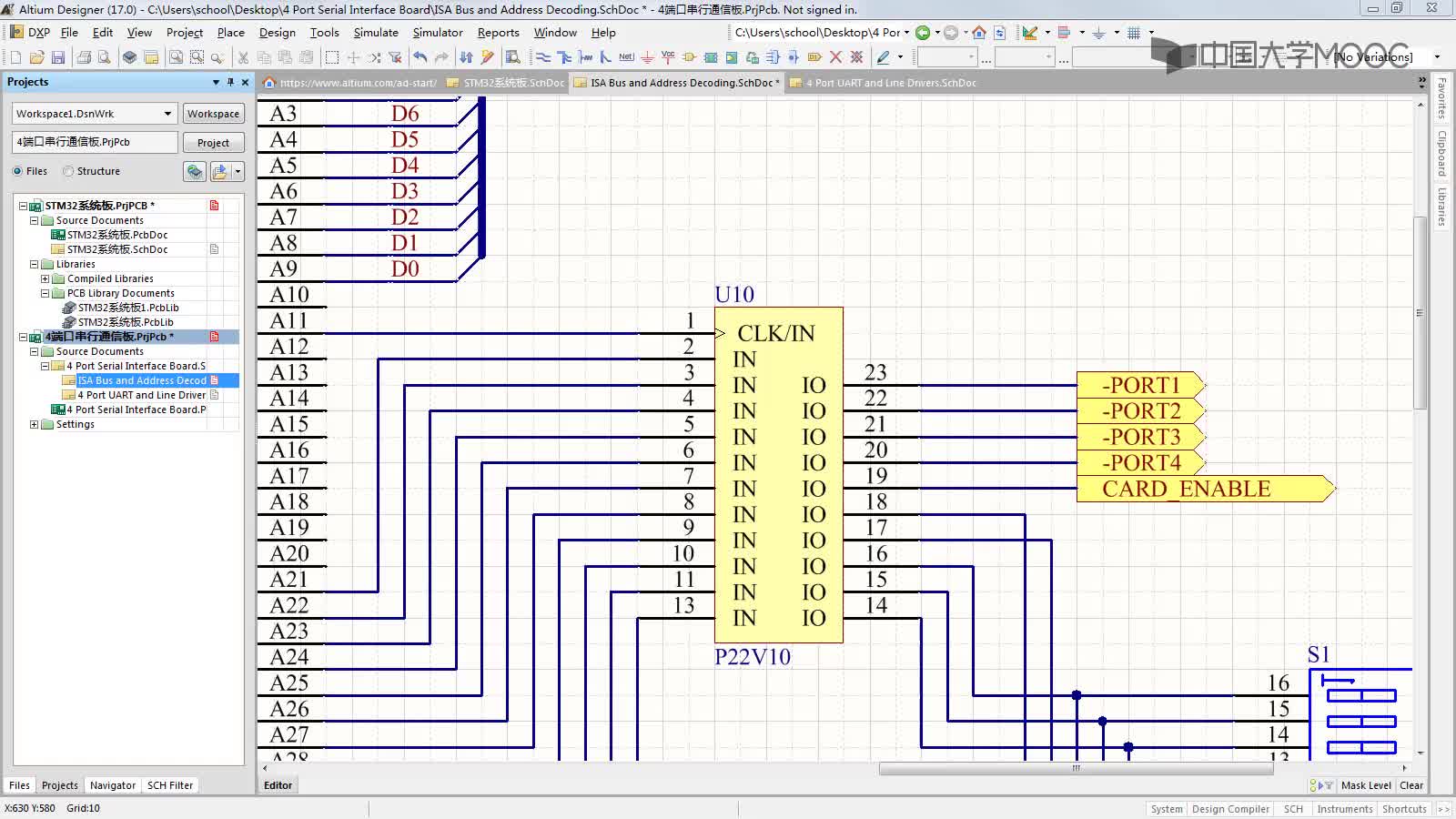

①AD16前版本設計的文件,提供PCB文件時,額外注意槽設計解鎖,以便轉文件時不漏槽設計;

正確設計:

孔設計案例6:阻焊油墨塞孔過孔極差不要超過0.2mm

問題:

①阻焊塞孔極差大,大孔塞孔不飽滿或者小孔油墨塞孔太多冒出來

建議:

①設計過孔塞孔時,塞孔極差不要超過0.2mm

正確設計:

Via(max)-Via(min)要求≤0.2mm

以上就是PCB過孔設計優化案例,總的來說,用一些最佳實踐方法并在設計階段使用常識性步驟可以節省大量時間,做到預防設計為主、修改設計為輔,使得合格率更高,效率更快。

審核編輯 :李倩

?

電子發燒友App

電子發燒友App

評論