制造業是國民經濟的主體,是立國之本、興國之器、強國之基。十八世紀中葉開啟工業文明以來,世界強國的興衰史和中華民族的奮斗史一再證明,沒有強大的制造業,就沒有國家和民族的強盛。打造具有國際競爭力的制造業,是我國提升綜合國力、保障國家安全、建設世界強國的必由之路。如何提升中國制造業的水平是政府、行業都在研究的課題。

全球正在出現以信息網絡、智能制造為代表的新一輪技術創新浪潮。而在這一浪潮中,傳統的行業界限將消失,并會產生各種新的領域和業態。這個新型的產業鏈將使制造業不再僅僅是硬件制造的概念,而將更多地融入軟件技術、自動化技術、現代管理技術與新的服務模式。這個過程,美國叫工業互聯網,德國叫工業4.0,而中國則稱為中國制造 2025。

《中國制造2025》提出,堅持“創新驅動、質量為先、綠色發展、結構優化、人才為本”的基本方針,堅持“市場主導、政府引導,立足當前、著眼長遠,整體推進、重點突破,自主發展、開放合作”的基本原則,通過“三步走”實現制造強國的戰略目標:

第一步,到2025年邁入制造強國行列;

第二步,到2035年中國制造業整體達到世界制造強國陣營中等水平;

第三步,到新中國成立一百年時,綜合實力進入世界制造強國前列。

《中國制造 2025》將作為中國制造業未來10 年設計頂層規劃和路線圖,以信息技術與制造技術深度融合的數字化網絡化智能化制造為主線。中國制造業轉型需要跨界與平臺思維,再到工業4.0制造與服務,中國工業4.0 可拓展的空間實際上非常大。而要把“智能制造”作為制造業轉型升級的重要突破口和抓手,軟件是主要的核心。

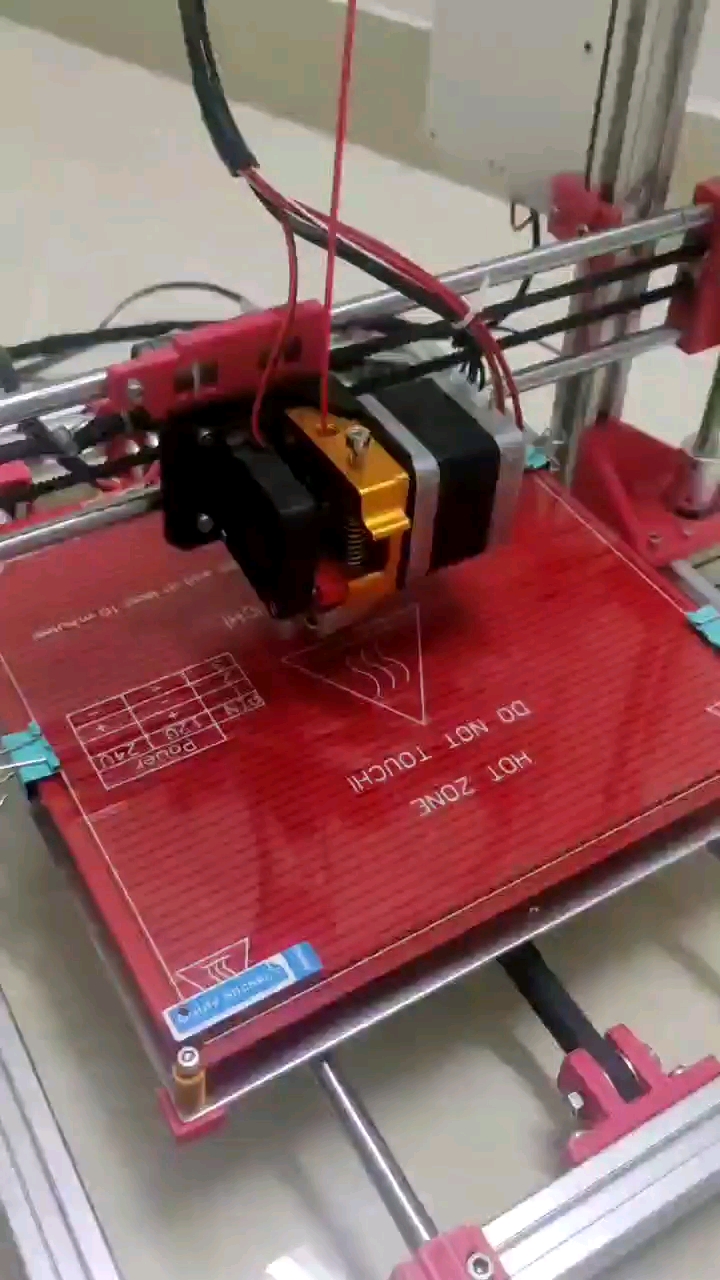

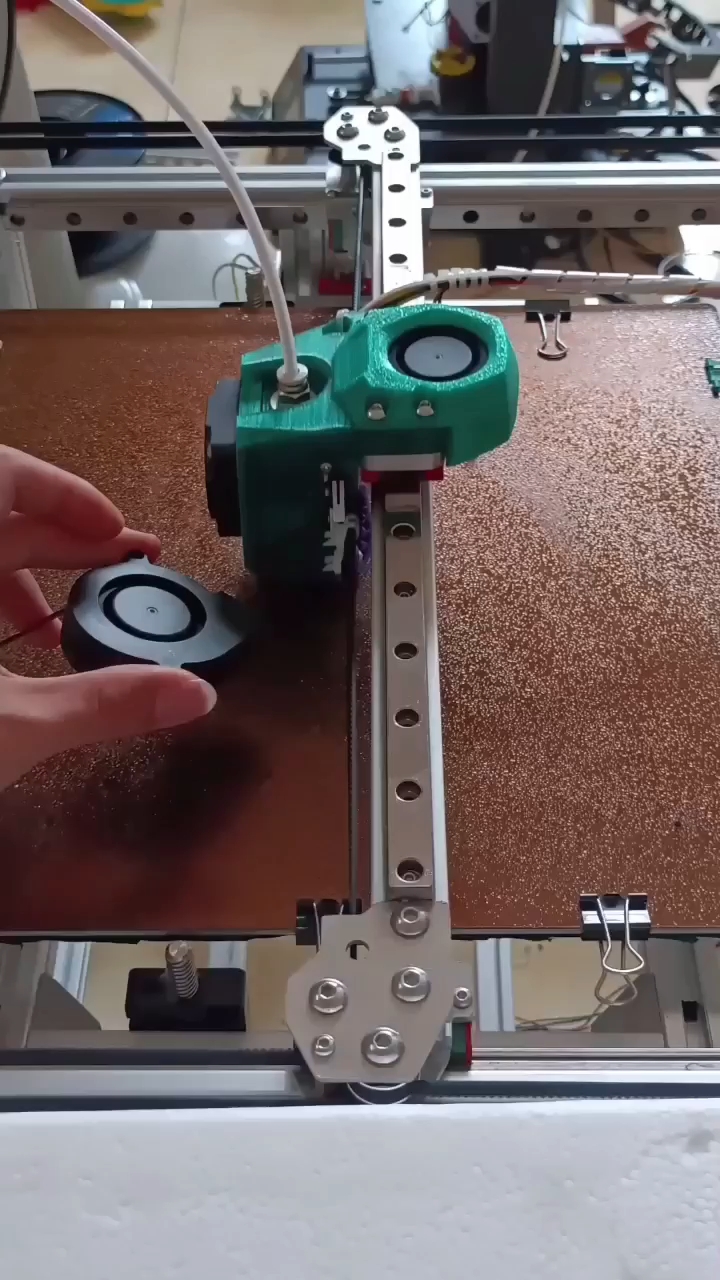

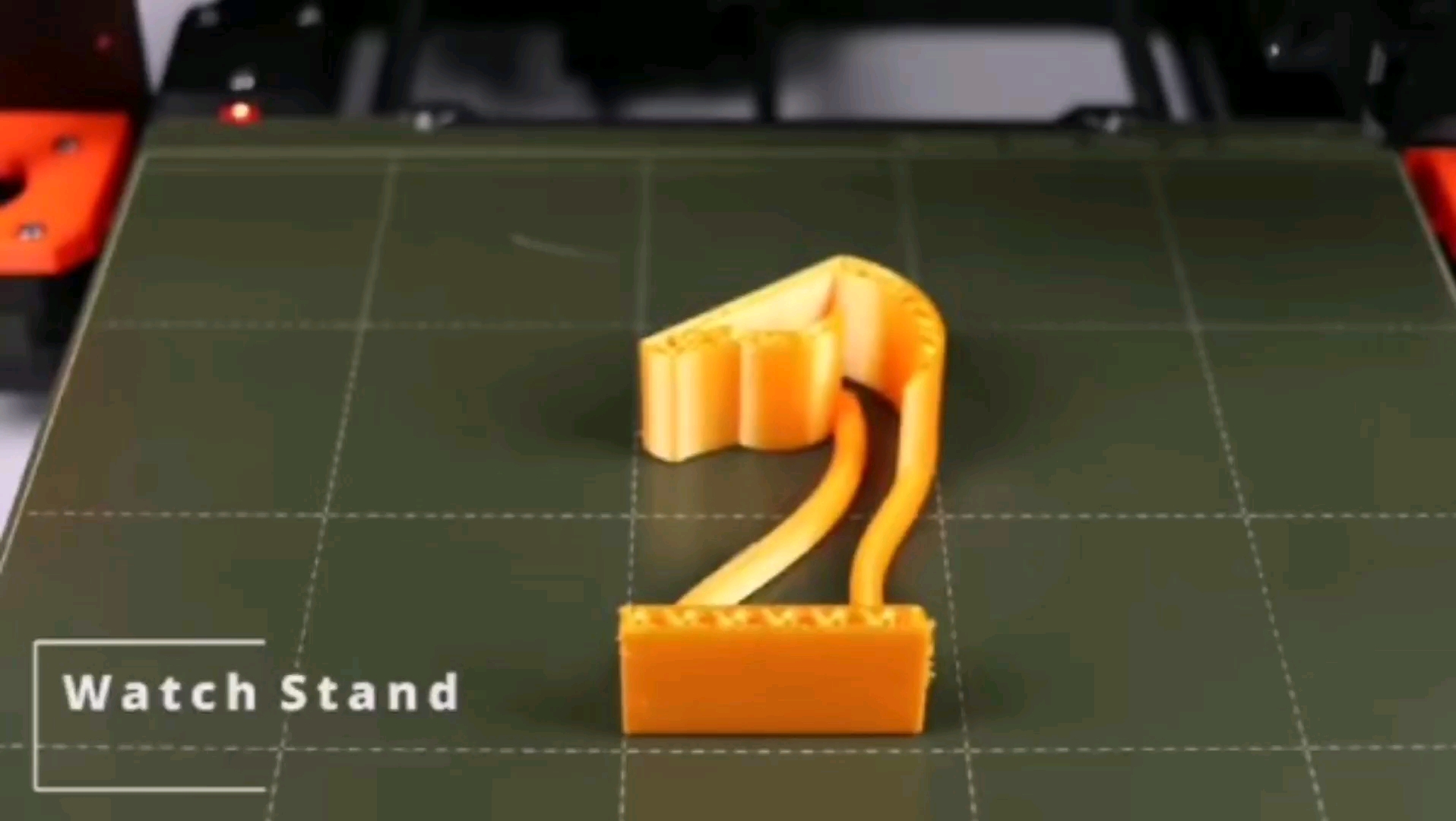

3D打印助力中國制造2025

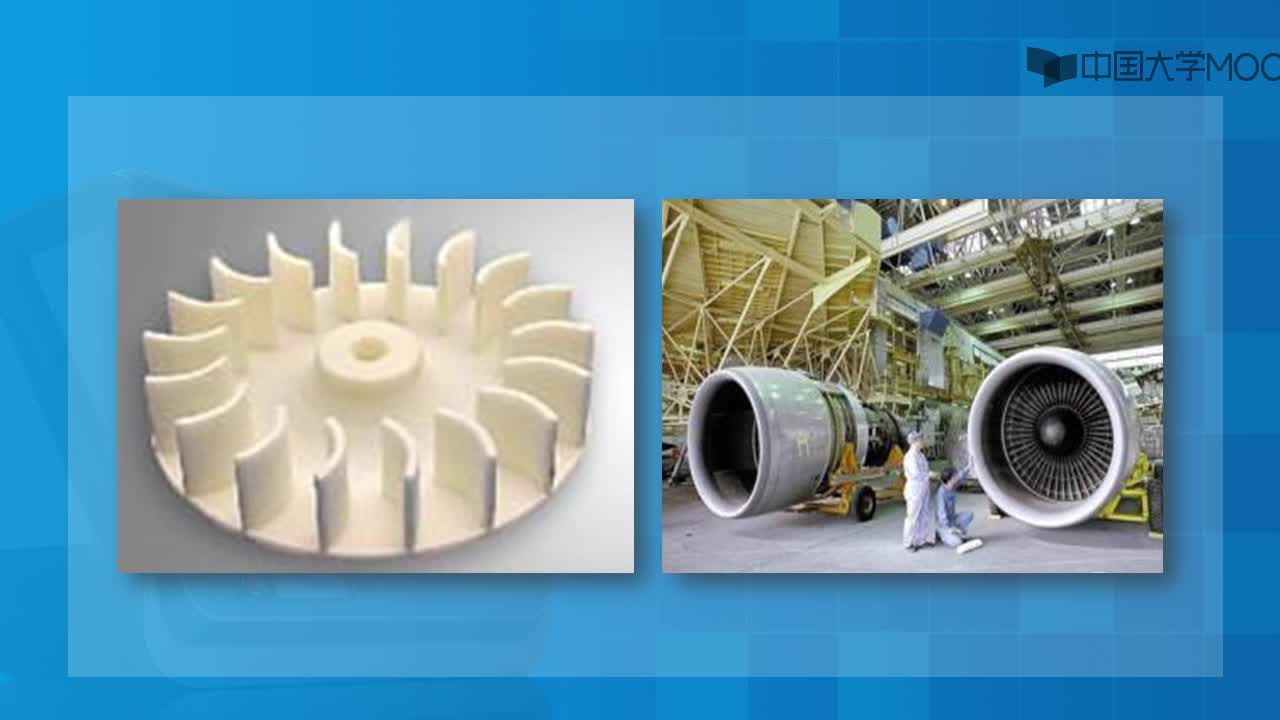

近幾年間,國內3D打印產業發展迅速,應用領域也隨之不斷拓展。在“中國制造2025”戰略規劃中,3D打印也被列為關鍵技術之一,將為中國制造業注入新動能。3D打印作為智能制造的主要支撐技術,已經從快速原型制作發展到金屬零件制造,從增材制造到增材和切削加工集成,從單一材料到多種材料。為產品設計創新開辟了廣闊的空間,設計師可以專注于產品的功能和性能的開發,無需考慮如何去制造。

據相關數據顯示,2017年國內3D打印市場規模將突破100億美元,產業規模及應用領域將逐步拓展,其中包括航空航天、汽車、醫療、模具等領域。相對于傳統減材加工方式,3D打印為制造業提供了新的選擇和路徑,將在產品設計及制造環節帶來新的創新,為國內制造業轉型升級提供助力。

其中在原型制作方面,3D打印能夠快速實現原型制作,從而大大縮短研發及驗證時間。使得企業能夠快速生產出高質量產品。另一方面,在制造生產環節,由于受限于傳統加工工藝限制,之前很多想法都無法實現。有了3D打印技術之后,人們的想法及創意能夠更加容易地實現并制造出來。未來隨著技術不斷突破,3D打印將在高科技、國防等諸多領域取得更加廣泛的空間。

Pidex提供的3D建模和3D打印解決方案,使得企業不用再購買昂貴的軟件,或者依賴CAD工程師進行反復調整的流程,直覺式的界面和強大的功能,使得Pidex用戶可以很方便的操作模型,加速他們快速原型制作和增材制造的過程。湃睿科技將持續關注3D打印領域,開發出更多滿足客戶需求的產品。另一方面,湃睿科技也將強化與設備商的合作,從而提供更加高效、易用、具有性價比的產品。”

打破3D設計與3D打印之間的界限

我們都知道,3D打印是一種以數字模型文件為基礎,運用粉末狀金屬或塑料等可粘合材料,通過逐層打印的方式來構造物體的技術。其中,模型數據處理及優化是3D打印的前提條件。僅僅有了3D模型也不能保證一定打印成功,因為打印工程師還有很多工作需要做才能保證打印成功:進行幾何模型可打印性分析,包括檢查最小的壁厚,去除細小特征,連接性檢查,支撐的添加;導入數據如STL模型的清理和檢查,避免自相交,保證模型封閉;對STL模型的分割,以減少打印件的尺寸或是需要分色打印,還需要設計拼接的搭扣;還有些零件需要進行輕量化處理變成中空,以減少材料消耗,縮短打印的時間,同時還得保證強度。

通常,3D打印工程師不得不反復和產品設計師溝通并傳遞模型,編輯和修復模型以保證打印的成功。這導致整個過程的冗長和緩慢,使得由設計到快速原型制作和增材制造的過程變得困難,延后了制造的時間。

面向增材制造的設計

以3D打印為典型的增材制造技術的出現,極大的擴展了可制造工藝性,即使是模型最復雜的產品也能通過3D打印制造出來,這無疑極大釋放了設計潛能,尤其是在航空、航天軍工等重量敏感的領域,設計人員可以只專注于產品本身,可以設計任何結構的產品,而不需要考慮制造工藝的局限。設計師借助于專業仿真分析軟件的拓撲優化功能,輸入給定載荷與工況就可以得到滿足性能要求的最優的且具備輕量化特點的模型。但是分析軟件生成的優化模型通常是STL的小面片模型,還需要光順處理以及調整才能進行3D打印,這也對設計師提出的新的挑戰。

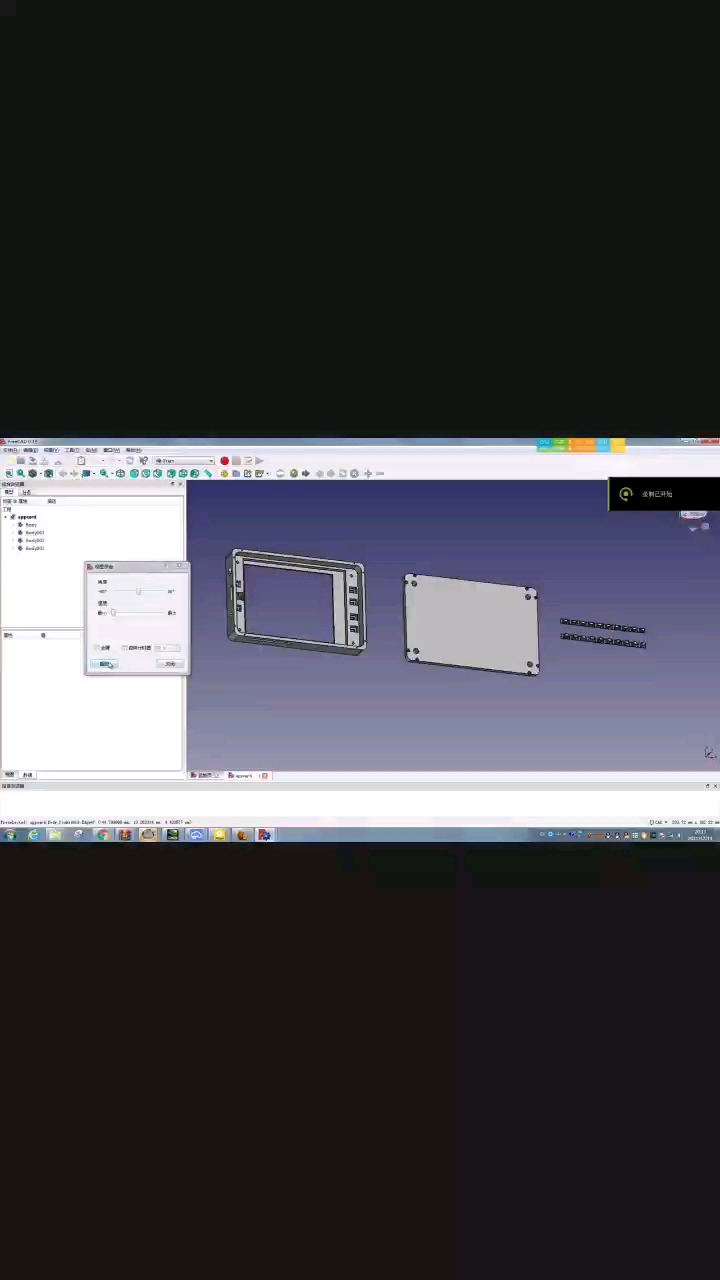

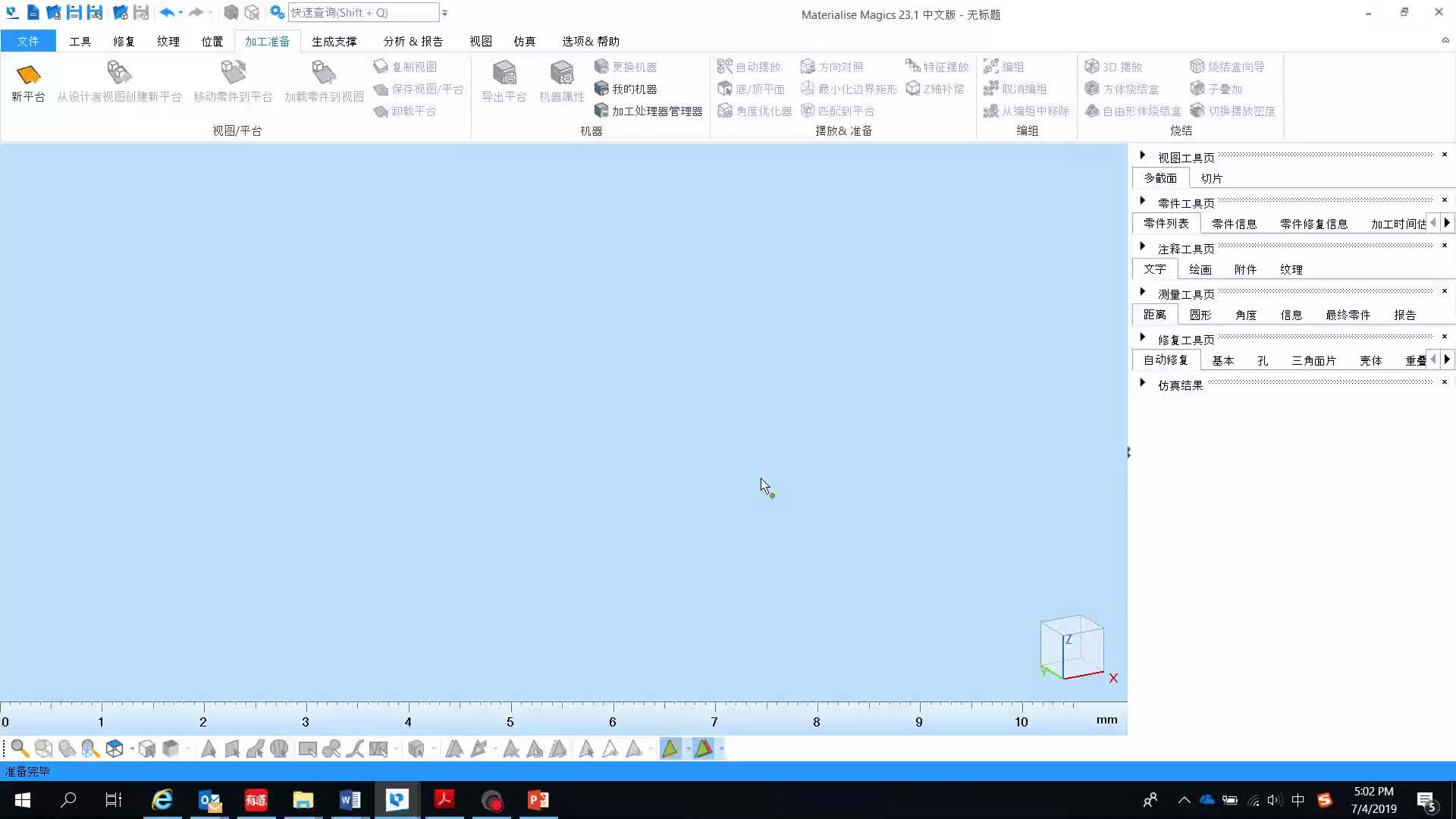

在3D打印過程中,從產品設計到3D打印需要用到不同的軟件及數據,從而使得打印過程低效甚至會出現錯誤。在產品設計階段主要采用CAD軟件進行建模,并轉化成STL文件輸出至3D打印設備。3D打印設備接收到STL文件之后,采用切片軟件進行優化打印。然而,CAD軟件建模能力強,3D打印模型準備能力弱。相反,3D打印編程軟件可切片生成軌跡,但3D建模能力弱,模型數據修改具有局限性。為此,湃睿科技推出了Pidex直覺式設計平臺,致力于打破二者之間的銜接鴻溝,使得打印過程更加高效。

Pidex直覺式設計平臺由ANSYS SpaceClaim和PISX公司共同打造,是一款可以由任何工程師使用的易用和強大的設計平臺。Pidex采用直接建模與參數化相結合,直接建模為基礎,輔以參數化建模。可以使任何人創建、編輯或修復幾何模型而無需擔心數據來源。另外,Pidex還能夠對3D打印所需要的工藝補充進行處理,例如壁厚檢查、晶格設計等。因此,采用Pidex會讓使用3D設計變得快捷、容易、柔性和有價值。

打印前的分析、清理和修補

不同于其他的3D打印軟件,Pidex獨一無二的混合模型,可以在同一環境中處理CAD模型和小面片模型,提供完整的工具用于模型編輯和創建,可以通過新的幾何,用以增加、移除和改善小面片模型。

對導入的STL模型,可直接進行分析和清理,發現和即刻修復這些缺陷,包括不一致的面法向方向、面片自相交、模型不封閉以及其他可能導致打印失敗的問題。

用戶使用彈性的關鍵是能直接在STL模型上進行操作,3D打印模塊允許用戶:去除細小的特征、填縫隙、光順;分割STL模型用于多材料的打印,賦予不同的顏色;進行布爾運算,融合STL與STL模型或實體;可打印性分析:壁厚、支撐檢查等;創建連接結構以便后續零件拼接,添加支撐結構等;重新構建零件、將特征安排到更好的位置,調整過薄的壁厚以便優化打印。

STL模型分割

輕量化處理

輕量化設計也是打印流程中很關鍵的步驟。對于快速原型制造,少的材料意味著少的打印成本,少的運輸成本和更快的打印時間。Pidex提供多達11種2D和3D的晶格類型,設計師可以根據需求方便的定義晶格抽殼的形式和尺寸,從而達到輕量化的目的。

面向增材制造的拓撲優化建模

專業分析軟件(如Ansys)的拓撲優化技術允許用戶指定材料體積上的支撐點和載荷點位置,設置邊界條件并讓軟件找出最佳形狀。這種優化結果模型往往都是STL模型,可以導入Pidex中進行結構的調整和光順,例如指定精確的孔位,指定參考的傳統模型,利用Pidex的收縮包絡功能,可以快速進行擬合,得到所需的光順模型,再根據設計需要調整后就可以進行3D打印。

Pidex的直覺式操作界面允許用戶比原來更快更有效的創建、編輯3D概念設計,并準備3D模型用于3D打印,它不僅能高效和易用的修補模型,同時還能修改STL和CAD模型以調整創意。Pidex的3D打印模塊也把直覺式的界面、快捷和互操作性擴展到了3D打印領域。

延伸閱讀:我國3D打印產業化進程加速

我國3D打印產業的發展階段已從概念導入期步入快速發展期,相關工藝技術實現突破,具體應用也加速落地。但我國在原材料方面仍然依賴進口,制約了國內增材制造技術的發展。因此,未來要推動產業合作,加強生產企業和用戶需求對接,并在重點領域加強推廣應用,著力提升社會公眾對3D打印的認知與認可。

中國電子信息產業發展研究院副院長、中國增材制造產業聯盟秘書長王鵬表示,我國增材制造產業已經建成了較為完善的產業體系,整體技術水平明顯提高,部分制造工藝裝備接近或達到國際先進水平,正從概念導入期步入快速發展期。 據中國增材制造產業聯盟統計,2016年我國增材制造產業規模已達80億元,產業規模實現較快增長。工信部裝備工業司機械處處長佘偉珍透露說,“全球的增材制造產業都處于起步階段,中國還要在材料、裝備、工藝、應用等方面加大培育力度,完善產業政策體系。工信部正在抓緊編制《國家增材制造產業發展行動計劃(2017-2020年)》,并將盡快出臺征求意見稿”。

工藝技術實現突破

剛剛試飛成功的C919為了減重,首次成功應用了專利3D打印鈦合金零件。增材制造又名3D打印,“作為一種新型制造技術,3D打印與互聯網融合后,將給制造業帶來變革性的影響”。杭州先臨三維科技股份有限公司執行總裁、董事會秘書黃賢清說。

目前,我國增材制造工藝技術水平加速提升,一批工藝裝備、關鍵零部件、軟件系統實現突破。比如,湖南華曙高科技有限公司開發出全球首款開源一體化工業級3D打印智能控制系統;易博三維研制出國內首臺微型金屬桌面增材制造裝備;佛山峰華卓立新開發出的陣列噴嘴全自動砂型增材制造機,打印的砂型各項參數接近國外水平;中航邁特研發的真空感應氣霧化制粉爐突破國外技術封鎖,并形成年產10臺(套)的制備能力。

不僅如此,增材制造的行業應用也在不斷拓展深化。目前,航空航天、汽車、機械裝備等領域零部件模具開發成效顯著,例如華科三維為玉柴的新產品六缸四氣門發動機研發制作砂型,使其鑄件制造周期由原來的5個月-6個月縮短至20天以內。 醫學應用領域的探索方興未艾。據介紹,目前國內的3D打印牙齒、骨骼修復技術已經成熟,并在各大骨科醫院、口腔醫院快速普及,華曙高科與醫療機構合作已經成功實施術前規劃、手術模擬等患者輔助臨床治療500多例,相關應用技術已處于國內領先水平。廣州邁普應用3D打印技術開發的硬腦膜產品—“睿膜”已獲得美國FDA、國家食品藥品監督管理總局、歐盟CE的批準,目前已應用于近萬名患者的腦膜修復手術。

產業應用落地開花

“在國家政策的推動下,我國增材制造產業化取得重大進展,已經從研發轉入產業化應用。”王鵬說。

目前,我國增材制造已涌現出杭州先臨三維科技股份有限公司、西安鉑力特激光成形技術有限公司、湖南華曙高科技有限責任公司、鑫精合激光科技發展(北京)有限公司、青島三迪時空網絡科技有限公司等具有一定競爭力的裝備制造和服務企業,以及渭南高新區3D打印產業培育基地、安徽春谷3D打印智能裝備產業園等產業集聚區。 “總體上看,我國增材制造產業化進程明顯加速,基本形成了以環渤海地區、長三角地區、珠三角地區為核心,以中西部地區為紐帶的產業空間發展格局。”工信部賽迪研究院裝備工業研究所所長左世全告訴《經濟日報》記者。

目前,北京、陜西、廣東、湖北、上海等地基本形成產品設計、專用材料、關鍵器件、裝備、工業應用等各個環節的完整產業鏈條,產業發展勢頭良好。據統計,2015年,廣東省從事增材制造業務的企業超過400家,實現產值近30億元。截至2015年,陜西省增材制造產業規模達到8億元,申請的增材制造領域發明專利已達1000余件,占全國專利數量50%以上。北京市從事增材制造技術研發、生產與服務的企業達70家以上,2016年實現銷售收入約5億元。湖北省已擁有增材制造相關企業和研究機構幾十家,2015年產值超過5億元。

應用推廣待加強

左世全表示,3D打印技術集合了大規模生產和手工生產的優點,能實現高效率、低成本的生產方式,代表著未來智能制造的方向。3D打印技術在消費電子業、航空業、汽車制造業、生物醫學以及個性化消費品等領域的商業化應用,將大大提高制造業的生產效率、生產精度,同時起到節材節能的良好效果。

“增材制造的應用是制約行業發展的主要瓶頸之一。”王鵬坦言,目前國內消費市場對增材制造的認識還不足。同時,由于工業級增材制造設備的昂貴成本和維護費用,使中小企業望而卻步,還需要較長時間的市場培育。

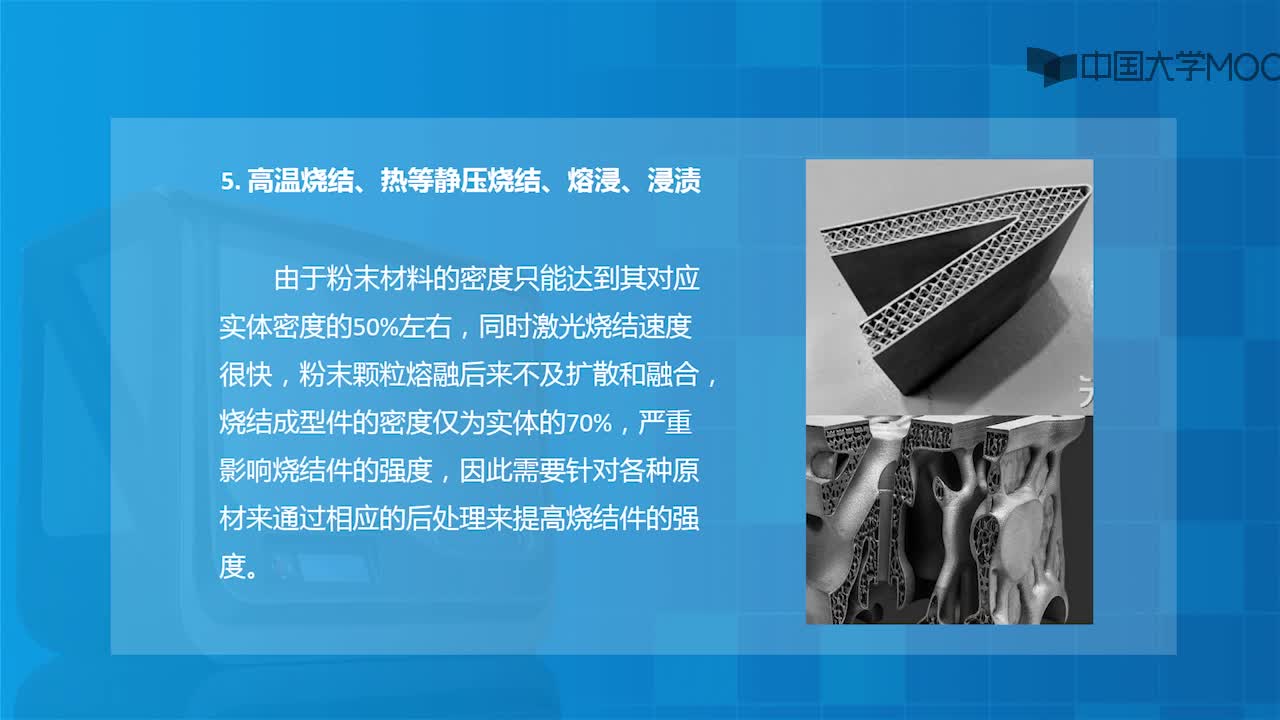

此外,左世全還指出,目前我國只開發出鈦合金、高強鋼等30余種金屬和非金屬材料,而且金屬材料成形品的物理性能不穩定,鎳基合金、鈷鉻合金、光敏樹脂、耐高溫高強度工程塑料等尚不具備批量生產能力。部分材料還基本依賴進口,但國外材料價格高昂,壟斷性強,制約了我國增材制造技術的推廣應用。當前我國增材制造應用主要集中在航空航天、軍工等壟斷性行業以及醫療等高壁壘性領域。

左世全建議,要開展分領域的技術、產業、應用領域的研討會和對接會,搭建產業與政府、產業鏈上下游的對接通道,推動產業合作,加強生產企業和用戶需求對接,加快技術的推廣應用。

電子發燒友App

電子發燒友App

評論