1、Acceptability,acceptance 允收性,允收:

前者是指在對半成品或成品進行檢驗時,所應遵守的各種作業條件及成文準則。后者是指執行允收檢驗的過程,如 Acceptance Test。

2、Acceptable Quality Level(AQL) 允收品質水準:

系指被驗批在抽檢時,認為能滿足工程要求之“不良率上限”,或指百分缺點數之上限。AQL并非為保護某特別批而設,而是針對連續批品質所定的保證。

3、Air Inclusion 氣泡夾雜:

在板材進行液態物料涂布工程時,常會有氣泡殘存在涂料中,如膠片樹脂中的氣泡,或綠漆印膜中的氣泡等,這種夾雜的氣泡對板子電性或物性都很不好。

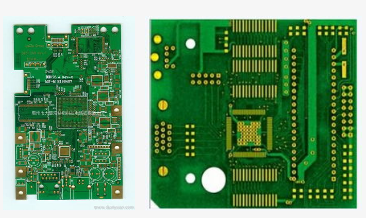

4、AOI 自動光學檢驗:

Automatic Optical Inspection,是利用普通光線或雷射光配合計算機程序,對電路板面進行外觀的視覺檢驗,以代替人工目檢的光學設備。

5、AQL 品質允收水準:

Acceptable Quality Level,在大量產品的品檢項目中,抽取少量進行檢驗,再據以決定整批動向的品管技術。

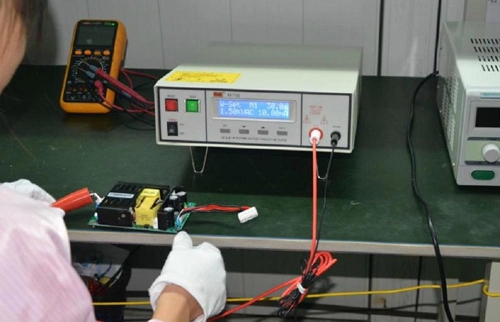

6、ATE 自動電測設備:

為保證完工的電路板其線路系統的通順,故需在高電壓(如 250 V)多測點的泛用型電測母機上,采用特定接點的針盤對板子進行電測,此種泛用型的測試機謂之 Automatic Testing Equipment。

7、Blister 局部性分層或起泡:

在電路制程中常會發生局部板面或局部板材間之分層,或局部銅箔浮離的情形,均稱為 Blister。另在一般電鍍過程中亦常因底材處理不潔,而發生鍍層起泡的情形,尤其以鍍銀對象在后烘烤中最容易起泡。

8、Bow,Bowing 板彎:

當板子失去其應有的平坦度(Flatness)后,以其凹面朝下放在平坦的臺面上,若無法保持板角四點落在一個平面上時,則稱為板彎或板翹(Warp 或Warpage),若只能三點落在平面上時,稱為板扭(Twist)。不過通常這種扭翹的情況很輕微不太明顯時,一律俗稱為板翹(Warpage)。

9、Break-Out 破出:

是指所鉆的孔已自配圓(Pad)范疇內破出形成斷環情形;即孔位與待鉆孔的配圓(Pad)二者之間并未對準,使得兩個圓心并未落在一點上。當然鉆孔及影像轉移二者都有可能是對不準或破出的原因。但板子上好幾千個孔,不可能每個都能對準,只要未發生“破出”,而所形成的孔環其最窄處尚未低于規格(一般是2 mil 以上),則可允收。

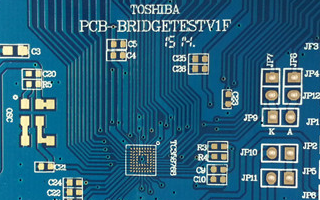

10、Bridging 搭橋、橋接:

指兩條原本應相互隔絕的線路之間,所發生的不當短路而言。

11、Certificate證明文書:

當一特定的“人員訓練”或“品質試驗”執行完畢,且符合某一專業標準時,特以書面文字記載以茲證明的文件,謂之 Certificate。

12、Check List 檢查清單:

廣義是指在各種操作前,為了安全考慮所應逐一檢查的項目。狹義指的是在PBC 業中,客戶到現場卻對品質進行了解,而逐一稽查的各種項目。

13、Continuity 連通性:

指電路中(Circuits)電流之流通是否順暢的情形。另有 Continuity Testing是指對各線路通電情況所進行的測試,即在各線路的兩端各找出兩點,分別以彈性探針與之做緊迫接觸(全板以針床實施之),然后施加指定的電壓 (通常為實用電壓的兩倍 ), 對其進行“連通性試驗”,也就是俗稱的 Open/Short Testing (斷短路試驗)。

14、Coupon,Test Coupon 板邊試樣:

電路板欲了解其細部品質,尤其是多層板的通孔結構,不能只靠外觀檢查及電性測試,還須對其結構做進一步的微切片 (Microsectioning)顯微檢查。因此需在板邊一處或多處,設置額外的“通孔及線路”圖樣,做為監視該片板子結構完整性(Structure Integraty)的解剖切片配合試樣 (Conformal Coupon)。品質特嚴者,凡當切樣不及格時,該片板子也將不能出貨。注意;這種板邊切片,不但可當成出貨的品檢項目,也可做為問題之對策研究,及品質改進的監視工具。 除微切片試樣外, 板邊有時也加設一種檢查 “特性阻抗” 的特殊Coupon,以檢查每片多層板的“阻抗值”是否仍控制在所規定的范圍內。

15、Crazing 白斑:

是指基板外觀上的缺點,可能是由于局部的玻纖布與環氧樹脂之間,或布材本身的紗束之間出現分裂,由外表可看到白色區域稱為 Crazing。較小而又只在織點上出現者,稱為“白點”(Measling)。另外當組裝板外表所涂布的護形膜(Conformal Coating),其破裂也稱為 Crazing。通常一般日用品瓷器,或瓷磚,在長時間使用老化后,也因與力的釋放,而在表面上出現不規則的裂紋,亦稱為 Crazing。

16、Crosshatch Testing十字割痕試驗:

是對板面皮膜附著力的一種破壞性試驗。系按ASTM D3359之膠帶撕起法為藍本而稍加改變,針對板面各種干濕式皮膜的附著力試驗。采多刃口之割劃刀在皮膜表面垂直縱橫割劃,切成許多小方塊再以膠帶緊壓然后用力撕起。各方塊切口平滑且全未撕脫者以予 5分,切口均有破屑又被撕起的方塊在35~65% 之間者只給1分,更糟者為 0分。連做數次進行對比,其總積分即為皮膜附著力的評分數。

17、Dendritic Growth 枝狀生長:

指電路板面兩導體之間在濕氣環境中,又受到長期電壓(偏壓)的影響,而出現金屬離子性之樹枝狀蔓延生長,最后將越過絕緣的板材表面形成搭接,發生漏電或短路的情形,謂之“枝狀生長”。又當其不斷滲入絕緣材料中時,則稱為Dendritic Migration 或 Dentrices。

18、Deviation 偏差:

指所測得的數據并不好,其與正常允收規格之間的差距,謂之 Deviation。

19、Eddy Current渦電流:

在PCB業中,是一種測量各種皮膜厚度的工作原理及方法,可測非磁性金屬底材之非導體皮膜厚度(如銅面的樹脂層或綠漆厚度)當在一鐵心的測頭(Probe)上繞以線圈,施加高頻率振蕩的交流電(100KHz~6MHz),而令其產生磁場。當此測頭接觸待測厚的表面時,其底金屬層中(如銅)會被感應而產生“渦電流”,此渦電流的訊號又會測頭所偵測到。凡表面非導體皮膜愈厚者,其阻絕渦電流的效果愈大,使測頭能接受到的訊號也愈弱。反之膜愈薄者,則測頭能接受到的訊號愈強。因而可利用此種原理對非導體皮膜進行測厚。一般可測鋁材表面的陽極處理膜厚度,銅箔基板上的基材厚度,及任何類似的組合。一般電路系統中也會產生渦電流,但卻為只能發熱而浪費掉的無效電流。

20、Dish Down 碟型下陷:

指電路板面銅導體線路上有局部區域,因受到壓合時不當的圓形壓陷,且經蝕刻后又不巧仍留在線路上,稱為“碟陷”。在高速傳輸的線路中,此種局部下陷處會造成阻抗值的突然變化,對整體功能不利,故應盡量設法避免。

21、Edge-Dip Solderability Test板邊焊錫性測試:

是一種電路板( 或其它零件腳)焊錫性的簡易測試法,可將特定線路的樣板,在沾過助焊劑后,以測試機或手操作方式夾住,垂直慢慢壓入熔融的錫池內,停留1~2秒后再以定速取出,洗凈后可觀察板子表面導體或通孔的沾錫性情形。

22、Eyelet 鉚眼:

是一種青銅或黃銅制作的空心鉚釘,當電路板上發現某一通孔斷裂時,即可加裝上這種“Eyelet”,不但可維持導電功能,亦可接受插焊零件。不過由于業界對電路板品質的要求日嚴,使得補加 Eyelet 的機會也愈來愈少了。

23、Failure 故障,損壞:

指產品或零組件無法達成正常功能之情形。

24、Fault 缺陷,瑕疵:

當零組件或產品上出現一些不合規范的品質缺點,或因不良因素而無法進行正常操作時,謂之Fault。

25、Fiber Exposure 玻纖顯露:

是指基材表面當受到外來的機械摩擦、化學反應等攻擊后,可能失去其外表所覆蓋的樹脂層(Butter Coat),露出底材的玻纖布,稱為“Fiber Exposure”,又稱為“Weave Exposure織紋顯露”,在孔壁上出現切削不齊的玻纖束則稱為玻纖突出(Protrusion)。

26、First Article 首產品:

各種零件或組裝產品,為了達到順利量產的目的,各已成熟的工序、設備、用料及試驗檢驗等,在整體配合程度是否仍有瑕疵,而所得到的產品是否能夠符合各種既定的要求等,皆應事先充分了解,使于量產之前尚有修正的機會。為了此等目的而試產的首件或首批小量產品,稱為First Article。

27、First Pass-Yield 初檢良品率:

制造完工的產品,按既定的規范對各待檢項目做過初檢后,已合格的產品占全數產品的比例,稱為初檢良品率(或稱First Accept Rate ),是制程管理良好與否的一種具體指針。

28、Fixture 夾具:

指協助產品在制程中進行各種操作的工具,如電路板進行電測的針盤,就是一種重要的夾具。日文稱為“治具”。

29、Flashover 閃絡:

指板面上兩導體線路之間(即使已有綠漆),當有電壓存在時,其間絕緣物的表面產生一種“擊穿性的放電”(Disruptive discharge),稱為“閃絡”。

30、Flatness平坦度:

是板彎(Bow)板翹 (Twist)的新式表達法。早期在波焊插裝時代的板子,對板面平坦度的要求不太講究, IPC規范對一般板厚的上限要求是1%。近年之SMT 時代,板子整體平坦對錫膏焊點的影響極大,已嚴加要求不平坦的彎翹程度必須低于0.7%,甚至0.5%。因而各種規范中均改以觀念更為強烈的“平坦度”代替早期板彎與板翹等用語。

31、Foreign Material 外來物,異物:

廣義是指純質或調制的各種原物料中,存在一些不正常的外來物,如槽液中的灰、砂、與阻劑碎屑;或指板材樹脂中與鍍層的異常顆粒等。狹意則專指熔錫層或焊錫層中被全封或半掩的異物,形成粗糙、縮錫,或塊狀不均勻的外表。

32、Gage,Gauge 量規:

此二字皆指測量所用的測計,如測孔徑的“孔規”即是。

33、Golden Board 測試用標準板:

指完工的電路板在進行電性連通性(Continuity)測試時(Testing),必須要有一片已確知完好正確的同料號板子做為對比,此標準板稱為 Golden Board。

34、Hi-Rel 高可靠度:

是 High-Reliability 的縮寫,通常電路板按其所需的功能及品質可分成三種等級,其中第三級(Class 3)是最高級者,即為“高可靠度品級”。

35、Hole breakout 孔位破出:

簡稱為“破出”Breakout,是指所鉆作之成形孔,其部份孔體已座落在銅盤區或方形銅墊區 (Pad)之外,使得孔壁未能受到孔環的完全包圍,也就是孔環已呈破斷而不完整情形,對于層間互連通電的可靠度,自然大打折扣。一般板子之所以造成“破出”,影像轉移偏斜的責任要大于鉆孔的不準。

36、Hole Counter 數孔機:

是一種利用光學原理對孔數進行自動檢查的機器,可迅速檢查所鉆過的板子是否有漏鉆或塞孔的情形存在。

37、Hole void 破洞:

指已完成化學銅及兩次電鍍銅的通孔壁上,若因處理過程的疏忽或槽液狀況的不佳,而造成孔壁上存在“見到底材”的破洞稱為 Void 。這種孔壁破洞對于插孔焊接的品質有惡劣的影響,常因水氣被吸入而藏納在破洞中,造成高溫焊接時有氣體自破處向外噴出,使通孔中之填錫在凝固前被吹成空洞,使得此種通孔成為惡名昭彰吹孔 (Blow Hole),故知“破洞”實為吹孔的元兇。左圖中之 A 及 B 均為見底的破洞,后者為大破洞, C 為未見底的破洞。 美軍規范MIL-P-55110D 規定凡孔銅厚度在 0.8 mil 以下者皆視同“破洞”,可謂非常嚴格。

38、Inclusion 異物、夾雜物:

在 PCB 中是指絕緣性板材的樹脂中,可能有外來的雜質混入其中,如金屬導體之鍍層或錫渣,以及非導體之各種異物等,皆稱為 Inclusion。此種基材中的異物將可能引起板面線路或層次之間的漏電或短路,為品檢的項目之一。

39、Insulation Resistance 絕緣電阻:

是指介于兩導體之間的板材其耐電壓之絕緣性而言,以伏特數做為表達單位。此處“兩導體之間”,可指板面上相鄰兩導體,或多層板兩相鄰兩層之間的導體。其測試方法是將特殊細密的梳形線路試樣,故意放置在高溫高濕的劣化環境中加以折騰,以考驗其絕緣的品質如何。 標準的試驗法可見 IPC-TM-650, 2.6.3D (Nov.88)之“濕氣及絕緣電阻”試驗法。此詞亦有近似術語 SIR。

40、Isolation隔離性,隔絕性:

本詞正確含意是指板面導體線路之間的間距(Spacing) 品質,此間距品質的好壞,須以針床電測方式去做檢查。按最廣用的國際規范IPC-RB-276在其3. 12. 2. 2節中規定,在直流測試電壓200V,歷經5秒鐘的過程中,所得電阻讀值之及格標準,就Class 1的低階板類而言,須在0.5MΩ以上;至于 Class 2與3高階的板類,則皆須超過 2MΩ,此種“隔離性”即俗稱負面說法之找“短路” (Short)或測漏電 (Leakage) 。多數業者常將此項電測誤稱為“絕緣品質”之測試,此乃中外通病,多數業者均未深入認知之故,其實“絕綠”(Insulation)是指板材或材料本身之耐電性品質,而并非表達線路“間距”的制做品質如何。至于銅渣、銅碎,或導電液未徹底洗盡等缺失,均將造成“間距品質”之不良。業者日久積非成是,連最基本的定義都模糊了。完工電路板出貨前之常規電測共有兩項,除上述之Isolation外,另一項就是測其線路的連通性 (Continuity)。按 IPC-RB-276之3. 12. 2. 1.規定,在5V 測試電壓下,Class 1低階板類的連通品質須低于50Ω 之電阻。Class 2與3高階板粉連通品質須低于 20Ω。此項測試亦即負面俗稱之找“斷路Open”。故知業者人人都能朗朗上口的“Open Short Test”,其實都是不專業的負面俗稱而已。專業的正確說法應為“Continuity/Ioslation Testing”才對。

41、Lifted Land 孔環(或焊墊)浮起:

電路板的通孔其兩端都配有孔環,如同鞋帶扣環一樣牢牢來緊在鞋面上。當板子在組裝焊接時受到強熱,將會產生 X、Y,及 Z 方向的膨脹。尤其在 Z 方向上,由于基材中“樹脂部份”的膨脹將遠大于通孔的“銅壁”,因而連帶孔環外緣也被頂起。由于銅箔的毛面與板材樹脂之間的附著力,已受到此膨脹拉扯的傷害,故當板子冷卻收縮時,孔環外緣部份將無法再隨樹脂而縮回,因而出現分離浮開的現象。此種缺點在 1992年以前的 IPC-ML-950C(見 3.11.3)或 IPC-SD-320B(見 3.11.3),皆規定最大只能浮開 3 mil;且還要求仍附著而未浮開的環寬,至少要占全環寬度的一半以上。不過這種規定已在新發行的 IPC-RB-276(Mar.1992)完全取消了(詳見電路板信息雜志第 58 期 P.79 表 10)。

42、Major Defect 嚴重缺點,主要缺點:

指檢驗時發現的缺點,達影響嚴重的“認定標準”時,即認定為嚴重缺點,未達認定者則稱為“次要缺點”Minor Defect。Major 原義是表達主要或重要的意念。如主要功能、主要干部等為正面表達方式,若用以形容負面的“缺點”時,似乎有些不搭調,故以譯為“嚴重缺點”為宜。上述對 PCB 所出現缺點的認定標準,則有各種不同情況,有明文規定者則以 MIL-P-55110D 最為權威。

43、Mealing 起泡點:

按 IPC-T-50E 的解釋是指已組裝之電路板,其板面所涂裝的護形漆(Conformal Coating),在局部板面上發生點狀或片狀的浮離,也可能是從零件上局部浮起,稱為泡點或起泡。

44、Measling 白點:

按 IPC-T-50E 的解釋是指電路板基材的玻纖布中,其經緯紗交織點處,與樹脂間發生局部性的分離。其發生的原因可能是板材遭遇高溫,而出現應力拉扯所致。不過 FR-4 的板材一旦被游離氟的化學品(如氟硼酸)滲入,使玻璃受到較嚴重的攻擊,將會在各交織上呈現規則性的白點,稱為 Measling。

45、Minimum Annular Ring 孔環下限:

當板面上各圓墊(Pads)經鉆孔后,圍繞在孔外之“孔環”(Annular Ring),其最窄處的寬度將做為檢測的對象,而規范上對該處允收的下限值,謂之“孔環下限”。這是PCB 品質與技術的一種客觀標準。由于圓墊的制作在先(即阻劑與蝕刻),而鉆孔加工之呈現孔環在后,兩種制程工序之間的配合必須精確,稍有閃失即不免出現偏歪,造成孔環的幅度寬窄不一。其最窄處須保持的寬度數據,各種成文規范上都已有規定,如 IPC-RB-276 之表6中各種數據即是。以PC計算機的主機板而言,應歸屬于Class 2 品級,其“孔環下限”須為2 mil 。按下列 IPC-D-275中之兩圖(Fig 5-15 及 5-16)看來,內層孔環的界定將不含孔壁在內,而外層之孔環則又須將孔壁計算在內。

46、Misregistration 對不準,對不準度:

在電路板業是指板子正反兩面,其應相互對齊的某些成員(如金手指或孔環等),一旦出現偏移時,謂之“對不準”。此詞尤指多層板其各通孔外,所套接各層孔環之間的偏歪,稱之為“層間對不準”,在微切片技術上很容易測量出其“對不準度”的數據來。下圖即為美軍規范 MIL-P-5511D 中,于 “對不準” 上的解說。此詞大陸業界稱為“重合”或“不重合”

47、Nick 缺口:

電路板上線路邊緣出現的缺口稱為 Nick。另一字 Notch 則常在機械方面使用,較少見于 PCB 上。又 Dish-down 則是指線路在厚度方面的局部下陷處。

48、Open Circuits 斷線:

多層板之細線內層板經正片法直接蝕刻后,常發生斷線情形,可用自動光學檢查法加以找出,若斷線不多可采小型熔接(Welding)“補線機”進行補救。外層斷線則可采用選擇“刷鍍” (Brush Plating) 銅方式加以補救(見附圖)。在現代要求嚴格的品質下,此等修補工作都要事先得到客戶的同意,且相關文件都要存盤,以符合 ISO-9002精神。

49、Optical Comparater 光學對比器(光學放大器):

是一種將電路板實物或底片,藉由光線之透射與反射,再經機器之透鏡放大系統或電子聚焦方式,由顯示屏得到清晰的畫面,以協助目視檢查。如圖所示美國 OTI 公司出品之Optek 104機種,其成像即可放大達 300 倍,且有直流馬達驅動的 X、Y 可移臺面,能靈活選取所要觀察的定點。此種“光學對比器”之功能極多,可用于檢查、測量、溝通討論等,皆十分方便。另如程序打帶機上亦裝有較簡單的“學對比器”,俾能放大對準所需尋標的孔位,以使正確的打出 X 及 Y 數據的紙帶來。

50、Optical Inspection 光學檢驗:

這是近10年來才在電路板領域中發展成熟的檢驗技術,也就是所謂的“ 自動光學檢驗 ” (AOI)。是利用計算機將正確的線路圖案,以數字方式存在記憶中,再據以對所生產的板子,進行快速的掃瞄及對比檢查。此法可代替目檢找出短路或斷路的異常情形,對多層板的內層板最有效益。但這種“光學檢查”并非萬能,免不了力有未逮之處,還須配合“電性測試”,方能加強出貨板之可靠性。

51、Optical Instrument 光學儀器:

電路板在制程中及成品上的檢查,常需用到某些與“光學”有關的儀器,如以“光電管”方式檢測槽液濃度的監控儀器,又如看微切片的的高倍斷層顯微鏡,或低倍立體顯微鏡,以及結合電子技術而更趨精密的“光學對比儀”、SEM、TEM等電子顯微鏡,甚至很簡單的放大鏡,皆屬光學儀器。目前其等功能已日漸增強,效果也改善極多。不過此等現代化的設備價格都很貴,使得高級PCB也因之水漲船高。

52、Pinhole針孔:

廣義方面各種表層上能見到底材的透孔均稱為針孔,在電路板則專指線路或孔壁上的外觀缺點。如圖即為四種在程度上不同的缺點,分別稱為Dents(凹陷)、Pits(凸點)、針孔(Pinhole)與破洞(Voids)等情形。

53、Pits凹點:

指金屬表層上所呈現小面積下陷的凹點,當鍍光澤鎳制程管理不善(有機污染) 時,在高電流區常出現密集的凹點,其原因是眾多氫氣聚集附著所致一般荒者常將此詞與“針孔Pin Hole”混為一談,事實上Pits是不見底的小孔,與見底的針孔并不相同。

54、Pogo Pin伸縮探針:

電測機以針床進行電測時 (Bed of Nail Testing) ,其探針前段分為外套與內針兩部份。內部裝有彈簧,在設定壓力之針盤對準待測板面測點接觸時,可使上千支針尖同時保持其導通所需的彈力,此種伸縮性探針謂之Pogo Pin。此種探針又稱為 Spring Probe,當QFP在256腳以上,腳距密集到 15mil 時,必須采交錯式觸壓在測墊上,以避免探針本身太近而搭靠短路。

55、Probe探針,探棒:

是一種具有彈性能維持一定觸壓,對待測電路板面之各測點,實施緊迫接觸,讓測試機完成應有的電性測試,此種鍍金或鍍銠的測針,謂之Probe。

56、Qualification Agency資格認證機構:

美國軍品皆由民間企業所供應,但與美國==或軍方交易之前,該供貨商必須先取得“合格供貨商”的資格。以PCB為例,不但所供應的電路板須通過軍規的檢驗,而且供貨商本身也要通過軍規的資格考試,此“資格認證機構”即是對供貨商文件的審核、品質檢驗,與試驗監督等之專責單位。

57、Qualification Inspection資格檢驗:

指供貨商在對任何產品進行接單生產之前,應先對客戶指定的樣板進行打樣試做,以展示自己的工程及品管的能力,在得到客戶認可批準而被列為合格供貨商后,才能繼續制作各種料號的實際產品。此種全部正式“資格認可”的檢驗過程,稱為Qualification Inspection。

58、Qualified Products List合格產品(供應者)名單:

是美國軍方的用語。以電路板為例,如某一供貨商已通過軍方的資格檢驗,可對某一板類進行生產,于是軍方即將該公司的名稱地址等,登載于一種每年都重新發布的名單中,以供美國==各采購單位的參考。此QPL原只適用于美國國內的業界,現亦開放給外國供貨商。要注意的是此種QPL僅針對產品種類而列名,并非針對供貨商的承認。例如某電路板廠雖可生產單雙面及多層與軟板等,但資格考試時只通過了雙面板,于是QPL中只在雙面板項目下列入其名,其它項目則均不列入,故知QPL是只認可產品而不是承認廠商。目前這種QPL制度有效期為三年,到期后還要重新申請認可。

59、Quality Conformance Test Circuitry(Coupon)品質符合之試驗線路(樣板):

是放置在電路板“制程板面”(Process Panel)外緣,為一種每組七個特殊線路圖形的樣板,可用以判斷該片板子是否能通過各項品檢的根據。不過此種“板邊試樣”組合,大都出現在軍用板或高可靠度板類中,一般商用板則較少用到這么麻煩的試樣。

60、Rejection剔退,拒收:

當所制造之產品,在某些品檢項目中測得之數據與規范不合時,即無法正常允收過關,謂之Rejection或 Reject。

61、Repair修理:

指對有缺陷的板子所進行改善的工作。不過此一Repair 的動作程度及范圍都比較大,如鍍通孔斷裂后援救所加裝的套眼(Eyelet),或斷路的修補等,必須征求客戶的同意后才能施工,與小動作的“重工”Rework不太相同。

62、Rework(ing)重工,再加工:

指已完工或仍在制造中的產品上發現小瑕疵時,隨即采用各種措施加以補救,稱為“Rework”。通常這種“重工”皆屬小規模的動作,如板翹之壓平、毛邊之修整或短路之排除等,在程度上比 Repair 要輕微很多。

63、Scratch刮痕:

在物體表面出現的各式溝狀或V槽狀的刮痕,謂之。

64、Short短路:

當電流不應相通的兩導體間,在不正常情況下一旦出現通路時,稱之為短路。

65、Sigma(Standard Deviation)標準差:

是統計學上的名詞。當進行品管取樣而得到許多數據時,首先可求得各數據的算數平均值X (即總和除以樣本數),然后再求得各單獨樣本值與平均值的差值,稱為“偏差”(Deviation如X1-X,X2-X,…… Xn-X),并進一步求取各“偏差值”的“均方根”數值(RMS, Root Mean Square Value),即得到所謂的“標準差Standard Deviation”。一般是以希臘字母σ(讀音Sigma)做為代表符號,“標準差”可做為統計制程管制的工具。σ=(√((X1-X)2+(X2-X)2+X3-X)2+。..(Xn-X)2))/n按常態分配(Normal Distribution)之標準鐘形曲線(Bell Curve),若從負到正將所涵蓋的面積全部加以積分,以所得數值當成 100% 時,則 ±3δ 所管轄的面積將達到 99.73% ,也就是說此時不良品能成為漏網之魚者,其機率僅及 0. 27%而已。最近亦有不少大電子公司強調要加強品管,暢言要提升至 ±6δ的地步,陳義太高一時尚不易做到。

66、Sliver邊絲,邊條:

板面線路之兩側,其最上緣表面處,因鍍層厚度一旦超過阻劑厚度,將發生兩側橫向生長的情形。此種細長的懸邊因正下方并無支撐,常容易斷落留在板上,將可能出現短路的情形。此種已斷或未斷的邊條邊絲,即稱為Sliver。

67、Specification(Spec.)規范、規格:

規范是指各種物料、產品,及制程,其單獨正式成文的品質或作業手冊。一般而言,此等文件具有文字嚴謹、配圖詳盡、考慮周到、參考詳實等特質。至于對某項特殊要求的具體及格數字,類似Criteria時,則應譯為“規格”。

68、Specimen樣品,試樣:

是指由完工產品或局部制程中,所得之取樣單位(Sample Unit),其局部或全部實際代表性的樣品,謂之Specimen。

69、Surface Resistivity表面電阻率;Volume Resistivity體積電阻率:

前者指物質表面兩相鄰金屬面積間的電阻值;后者是指樣板上下兩金屬面間之體積電阻值。此等數值與測試環境條件十分有關,所做試驗系按 IPC-TM-650中 2. 5. 17. 1.之圖形及規定進行。其==有三個銅面電極點,分別是:1.承受迷走電流 (Stray Current)及維持正確測值的背面接地層 (即直徑D3之圓盤);2.正面中央的圓盤(D1);3.正面外圍的圓環 (即D5與D4之間所形成的銅環)。按IPC-TM-650中2. 5. 17. 1.之做法,其測讀用的 Megaohm計當到達1012 Ω 時之誤差值仍須在±5%以內。在圖中“高/低”兩待測點處施加直流電壓500 V、共實施 60+5-6秒,可分別測到“表面電阻”(Surface Resistance) 與“體積電阻”(Volume Resistance) ,再代入下列公式即可分別求得兩種“電阻率”:1.表面電阻率 r‘=R’ P/D4;R‘為測之表面電阻值; P為接地銅盤的周長(cm) ;D4為環與盤兩者之間的空距寬度。2.體積電阻率 r=RA/T;R為實測體積電阻值; T為板材平均厚度(cm) ;A為銅環之面積。按美軍板材規范MIL-S-13949H/4D(1993. 10)的規定,常用板材 FR-4表面電 阻率之下限為104MΩ,體積電阻率之下限為106MΩ。

70、Taper Pin Gauge錐狀孔規:

是一種逐漸變細的錐狀長形針狀體,可插入通孔檢測多種孔徑,并有表面讀值呈現所測數據,堪稱甚為方便。

71、Taber Abraser泰伯磨試器:

是利用兩個無動力的軟質砂輪,將之壓附在被試磨的樣板表面上,而此樣板則另放置在慢速旋轉的圓形平臺上。當開動馬達水平轉動時,該樣板的水平轉動會驅使兩配重的砂輪做互為反動的轉動,進而對待試驗的表面,在配重壓力下進行磨試。例如在已印綠漆的 IPC-B-25 小型試驗板上,于其板面中央鉆一套孔后,即可安裝在平臺上。另在兩直立磨輪上各加 1公斤的配重,然后開動平臺轉動若干圈,可使綠漆直接受到慢速的連續壓磨。磨完指定圈數后即取下試驗板,并檢視環狀磨痕的綠漆層,是否已被磨透而見到銅質線路。按IPC-S-840B的 3.5.1.1節中,對耐磨性(Abrasion Resistance)試驗的規定, Class 3的綠漆須通過 50 圈的磨試而不可磨穿才算及格。又金屬表面處理業的鋁材硬陽極處理層,或其它電鍍層也常要求耐磨性的試驗。

72、Tolerance公差:

指產品需做檢測的各種尺度(Demension),在規格所能允許的正負變化總量謂之公差。

73、Touch Up觸修、簡修:

指對板面一些不影響功能的小缺點,以簡單的工具在徒手操作下即可進行的小規模的檢修,稱之Touch Up;與Rework有些類似。

74、Twist板翹、板扭:

指板面從對角線兩側的角落發生變形翹起,謂之Twist。造成的原因很多,以具有玻纖布的膠片,其緯經方向疊放錯誤者居多(必須經向對經向,或緯向對緯向才行)。板翹檢測的方法,首先是應讓板子四角中的三點落地貼緊平臺,再量測所翹起一角的高度。或另用直尺跟接在對角上,再以“孔規”去測直尺跨板面的浮空距離。

75、Universal Tester泛用型電測機:

指具有極多測點(常達萬余點)的標準“格距”(Grid)固定大型針盤,并可分別按不同料號而制作活動式探針的針盤,將兩者對準套接后所進行的實測的機種而言。量產時只要改換活動針盤,就可對不同料號量產測試。且此種大型機尚可使用高電壓(如 250 V)以對完工電路板進行 Open/Short 的電測。該等高價“自動化測試機” (ATE Automatic Testing Equipemtn),謂之泛用型或廣用型電測機。相對的另有較簡單之“專用型”測試機(Dedicated Tester)。

76、Vision Systems視覺系統:

利用光學檢驗的技術,對板面導體線路與基材在“灰度” (Gray-Scale)上的不同反應,進行對比檢查的一種方法,亦即所謂的“自動光學檢查”(Automatic Optical Inspection;AOI)的技術,可對內層板在壓合前進行檢查。

77、Visual Examination(Inspection)目視檢查:

以未做視力校正的肉眼,對產品之外觀進行目視檢查,或以規定倍率的放大鏡(3X ~ 10X)進行外觀檢查,二者都稱為“目視檢查”。

78、Waive暫準過關,暫不檢驗:

產品出現較次要的瑕疵時,由于情勢需要只好暫時過關允收,或主觀認可品質,而暫時放棄檢驗,美式行話稱為Waive。

79、Warp,Warpage板彎:

這是PCB業早期所用的名詞,是指電路在平坦度 (Flatness)上發生問題,即板長方向發生彎曲變形之謂,現行的術語則稱為Bow。

80、Weave Eposure織紋顯露;Weave Texture織紋隱現:

此二詞在IPC-A 600D的第 2.5節中有較正確的說明。所謂“織紋顯露”是指板材表面的樹脂層(Butter Coat)已經破損流失,致使板內的玻織布曝露出來。而后者的“織紋隱現”則是指板面的樹脂太薄,呈現半透明狀態,致使內部織紋情形也隱約可看見。

81、White Spot白點:

特指玻纖布與鐵氟龍(Teflon即PTFE樹脂)所制成高頻用途的板材,在其完成PCB制程的板面上,常可透視看到“次外層”上所顯現的織點(Knuckles),外觀上常有白色或透明狀的變色異物出現,與FR-4板材中所常出現的 Measling或Crazing稍有不同。此“白點”之術語,是在IPC-T-50E(1992.7)上才出現的新術語較舊的各種資料上均未曾見。

電子發燒友App

電子發燒友App

評論