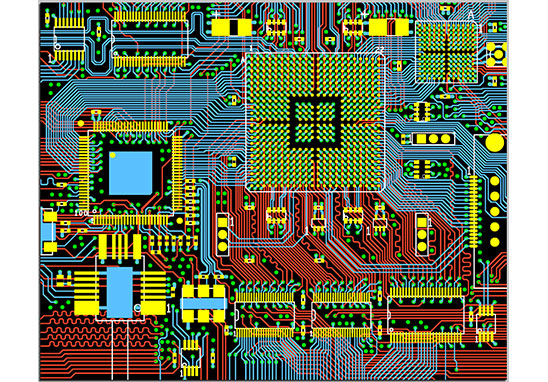

PCB板從設計到生產,中間涉及到的東西很多,而加工工廠的工藝能力是直接決定板子是否能做出來的重要一環。合理的符合工藝能力的pcb參數選擇能為你大大的節省設計到產出的周期。現就一些基本的工藝參數整理如下(參數多針對普通單雙面板來說,多層板和盲埋孔板適當放寬參數下限值):

一 .PCB板內的工藝參數

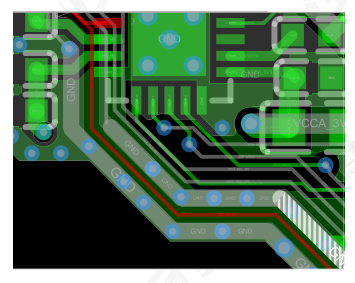

1. 線路

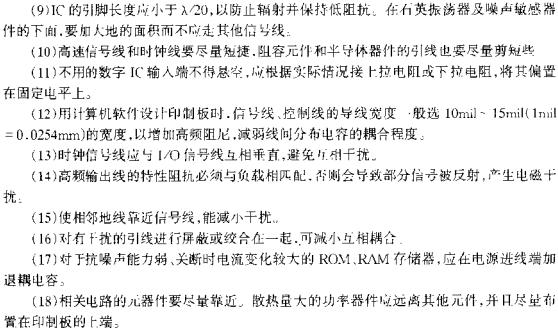

1) 最小線寬: 6mil (0.153mm) 。也就是說如果小于6mil線寬將不能生產,如果設計條件許可,設計越大越好,線寬越大,工廠越好生產,良率越高。一般設計常規在10mil左右。

2) 最小線距: 6mil(0.153mm)。最小線距,就是線到線,線到焊盤的距離不小于6mil 從生產角度出發,是越大越好,一般常規在10mil,當然設計有條件的情況下,越大越好。

3) 銅到外形線間距0.508mm(20mil),線路到外形線間距0.15mm(6mil) 最小。

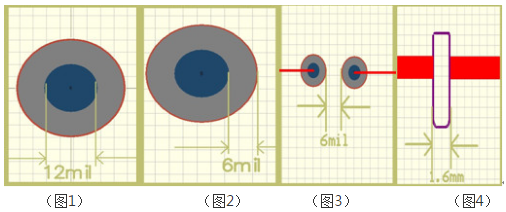

2. via過孔(就是俗稱的導電孔)

1) 最小過孔(VIA)孔徑不小于0.3mm(12mil),焊盤單邊不能小于6mil(0.153mm),最好大于8mil(0.2mm) 大則不限。

2) 過孔(VIA)孔到孔間距(孔邊到孔邊)不能小于:6mil 最好大于10mil。

3) 焊盤到外形線間距0.508mm(20mil)

3. PAD焊盤(就是俗稱的插件孔(PTH) )

1) 插件孔大小視元器件來定,但一定要大于元器件管腳,建議大于最少0.2mm以上 也就是說0.6的元器件管腳,最少得設計成0.8,以防加工公差而導致難于插進,

2) 插件孔(PTH) 焊盤外環單邊不能小于0.15mm(6mil), 當然越大越好。

3) 插件孔(PTH) 孔到孔間距(孔邊到孔邊)不能小于: 0.3mm,當然越大越好。

4) 焊盤到外形線間距0.508mm(20mil)

4. 防焊

插件孔開窗,SMD開窗單邊不能小于0.076mm(3mil)

5. 字符(字符是否清晰與字符設計是非常有關系)

1) 字符字寬不能小于0.153mm(6mil),字高不能小于0.8mm(32mil), 字寬比高度比例最好為1:5的關系, 也為就是說,字寬0.2mm 字高為1mm,以此推類。

6. 非金屬化槽孔 槽孔的最小間距不小于1.6mm 不然會大大加大銑邊的難度(圖4)

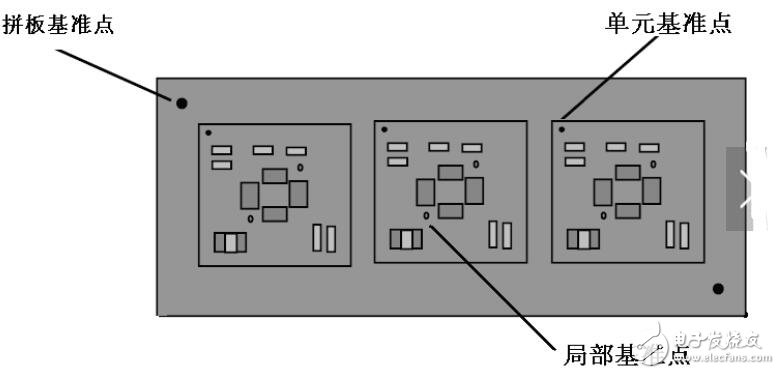

7. 拼版

拼版有無間隙拼版和有間隙拼版,有間隙拼版的拼版間隙不要小于1.6(板厚1.6mm) 不然會大大增加銑邊的難度,無間隙拼板一般間距可以為零,用v-cut工藝,有此工藝的板尺寸一般不能小于80X80mm。 拼版工作板的大小視設備不一樣就不一樣,拼版的工藝邊不能低于5mm

二、關于PCB原文件的設置的相關注意事項(方便后續轉GERBER文件)

1. 關于PADS設計的原文件。

1) PADS鋪銅方式,一般是Hatch方式鋪銅,客戶原文件移線后,都要重新鋪銅保存(用Flood鋪銅),避免短路。

2) 雙面板文件PADS里面孔屬性要選擇通孔屬性(Through),不能選盲埋孔屬性(Partial),無法生成鉆孔文件,會導致漏鉆孔。

3) 在PADS里面設計槽孔請勿添加在元器件層,因為無法正常生成GERBER,為避免漏槽,請在DrillDrawing層加槽。

1) 常規的阻焊是以Solder mask層為準,如果錫膏層(Paste層)上的開窗需做出來,,請移至阻焊層。

2) 在Protel99SE內請勿鎖定外形線,無法正常生成GERBER。

3) 在DXP文件內請勿選擇KEEPOUT一選項,會屏敝外形線及其他元器件,無法生成GERBER。

4) 此兩種文件請注意正反面設計,原則上來說,頂層的是正字,底層的要設計成反字,做板時通常是從頂層到底層疊加制板。單片板特別要注意,不要隨意鏡像!搞不好就做出來是反的

3. 其他注意事項。

1) 外形(如板框,槽孔,V-CUT)一定要放在KEEPOUT層或者是機械層,不能放在其他層,如絲印層,線路層。所有需要機械成型的槽或孔請盡量放置于一層,避免漏槽或孔。

2) 如果機械層和KEEPOUT層兩層外形不一致,請做特殊說明,另外外形要給有效外形,如有內槽的地方,與內槽相交處的板外外形的線段需刪除,免漏鑼內槽,設計在機械層和KEEPOUT層的槽及孔一般是按無銅孔制作(做菲林時要掏銅)。

3) 如果要做金屬化的槽孔最穩妥的做法是多個pad拼起來,這種做法一定是不會出錯

4) 金手指板下單要特殊備注是否需做斜邊倒角處理。

5) 給GERBER文件請檢查文件是否有少層現象,一般公司會直接按照GERBER文件制作。

6) 用三種軟件設計,請特別留意按鍵位是否需露銅。

電子發燒友App

電子發燒友App

評論