當前世界性的環境保護的需求,使得電子產品要具有省能源部小型化特的要求更加強烈。這也促使了數據、信息處理的電子產品,向高速、大容量化的深層次的推進。另一方面,個人需求的IT產品,也同樣向著功能復合化、高性能化(高速化)、低消費電力化的方向進展。在電子產品的信號傳送方式上,由并行傳輸方式向著連續方式發展。并且還開始出現了在電氣傳輸中加入了光路傳輸的方式。電子元器件的高集成化、高頻化的發展,使得具有高頻性的印制電路板需求量在不斷的增高。

過去,印制電路板只起到了安裝在它上面的電子部品之間的電氣互連的功能。而現在,又提出了許多的新功能的要求,例如:整機產品的高速、大容量化要求PCB的信號傳輸的穩定化;要求PCB有防止EMI/EMC的相應對策;由于組件的MCM(Multi Chip Module)化、SiP(System in a Package)化的高密度安裝以及電子部品的發熱源的高度集中的問題等,都要求PCB具有更商的耐熱性、散熱性;基板的元器件內藏等產品形式的出現,出賦予PCB新的功能。從提高操作性、加工性及降低制造成本的觀點上出發,IC封裝所使用的基板,由陶瓷等無機類PCB材料,向著使用環氧樹脂、聚酰亞胺樹脂等有機類PCB基板材料方向的轉化。

1.高頻電子產品中具有控制特性阻抗性的PCB設計技術所涉及的方面。

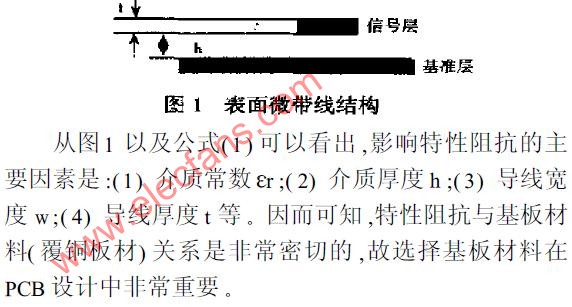

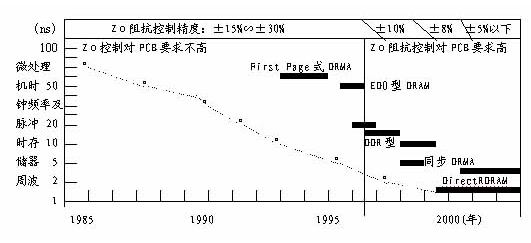

具有高精度控制特性阻抗性的PCB制造,是整體把握的設計技術所保證。而這一系統的整體設計技術,主要包括了基板材料的介電特性、部品特性、設計方法、PCB制造特性、組裝方法等的技術。正如圖1所描述那樣,高精度控制特性阻性的PCB有著三大方面(高精度層壓技術、高精度電鍍技術、高精度圖形形成技術)的要素技術。

一般的高頻性印制電路板基板材料的特性,包括著它的信號傳播損失小(具有低介電常數性、低介質損耗因數性)、信號傳輸速度高、在介電特性方面受到頻率、溫度、濕度變化下而表現出的高穩定性等內容。

選擇高頻性印制電路板基板材料,首先必須要考慮到它在高頻電路PCB上的信號傳播損失的特性。1GHZ以上領域內還會存在著由于“表皮效果”(又稱為“肌膚效應”)問題,它造成的導體損失。

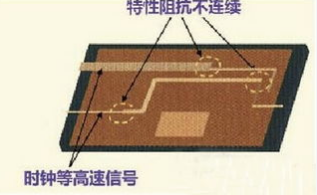

還應該認識到,在基板材料上、在PCB制造上、在組裝上由于存在著微小偏差(特別是在層間厚度、介電常數、導體厚度、導體寬度四個方面的偏差),就會造成基板材料的特性阻抗的不整合,出現反射、衰減量的增大。

2.有關基板材料的選擇

制造高頻性印制電路板,對基板材料的選擇是十分重要的。在選擇基板材料時,應該注意以下的四點原則。

(1)對影響介電特性關鍵項目的考慮

對絕緣基板材料介電體特性的考慮,首要的是要選擇介質損失因數值小的基板材料。基板材料的樹脂分子構造中具有極性結構部分,由于在高頻條件下對頻率條件下對頻率信號會產生振動、熱、雜波的變化,至使信號電壓出現衰減。

另外,要選擇介民常數小的基板材料。介電常數與介電體損失、信號的傳輸速度、信號的波長的縮短率相關。基板材料的介電常數值高,波長的縮短率則大。例如,一般的環氧樹脂-玻璃纖維布基覆銅板(通稱FR-4)的介電常數(公稱值)為“4.7”,為了簡便計算讓為“4.0”。 1GHZ的模擬信號的波長在空氣中(空氣的介電常數為1)為30mm,當傳輸路線為300mm長時,振幅次數為10個。采用FR-4基板材料的配線圖形,由于它介電常數比空氣的介電常大4倍,在同樣長度(30mm)的傳輸路線情況下,振幅次數增加到20個。而在信號的振幅方面,由于反射、吸收的關系其信號衰減量要大于在空氣中傳輸的衰減量。

RF電路、天線電路多采用波長(λ)為λ/4的設計。由于存在著介電常數與波長的縮短率成正比的關系,使用這兩種電路設計,對基板材料要求低的介電常數的設計。在過去用KHZ、MHZ頻率電路設計的時代,曾經使用過高介電常數、低介質損失因數的陶瓷基板材料(它的介電常為10,介質損失因為0.0002)。在1GHZ傳輸頻率下,信號波長在空氣中為30mm,而采用FR-4基板材料的配線圖形上的信號波長為15mm。λ/4的設計方式下,配線長度縮短為3.75mm。從印制電路板制造質量的精度上考慮,使用高介電常數的基板材料,若想得到所要求的高頻性能是很困難的。因此,在1GHZ以上的電路要求的情況下,采用低介電常數的基板材料制造PCB是十分必要的。而使用有機樹脂系基材,要比陶瓷基材更易實現基板材料的低介電常數、低介質損失因數化的要求。表1介紹了目前市場上具有代表性的有機樹脂類的低介電常數性基板材料產品。

(2) 在頻率變化下的對介電體特性的考慮

目前一般所用的典型基板材料——FR-4覆銅板及具體代表性的低介電常數的基材料,在不同的頻率條件下的介電常數和介質損失因數的變化情況。

低介電常的基板材料,在1GHZ以上在介電特性上是基本變化不大的。而在1MHZ –1MHZ頻率范圍內,它的介電特性測定值“混亂”——變化跳動較大。

FR-4基板材料的介電常數在1MHZ時是4.7,在1GHZ時是4.3。隨著頻率條件的不同而略微有變化。并且從1MHZ到1GHZ的頻率增高,它表現出略微下降的趨勢。

(3) 在環境變化下的對介質體特性的考慮

選擇高頻電路用的基板材料,還應該注意考察在高頻元器件發熱量大的情況下,以及在高溫、高濕環境情況下,基板材料的介電特性的變化大小。一般要選擇在上述環境變化下介電特性變化小的基板料。在高溫、高濕環境情況下,一般的基板材料的ε和tanδ值是上升的。因此,根據所使用的環境中的溫度、濕度的變化情況,去掌握基材料的介電特性能變化量,是十分重要的。

(4) 在頻率、溫濕度變化下的對介電特性穩定性的評價

對基板材料介電特性在頻率、溫濕度變化下的穩定性的評價,首先要用這種基板材料制作出測試專用印制電路板。然后采用電路分析的手段,對S參數的進行測定(S21:減衰量、S11:反射量)。并檢測其位相特性、VSWR、特性阻抗等。在檢測中必須要注意考慮在檢測中的影響度。這種檢測中止差,對檢測結果的準確性影響是至關重要的。

3.有關板材料組成結構的設計

3.1基板材料的介電特性的穩定化

為了實現高頻電路下波長的縮短,要求基板材料具有穩定的介常數值。即從微觀角度上講,介電常數值達到均勻一致。對于有玻纖布增強的基板材料來講,實現這一特性的重要途徑,是基板材料的構成要100%的采用經開纖處理過的玻璃纖維布。從而達到基板材料組成中的玻璃纖維布與樹脂分布的均一化。

玻璃纖維布的開纖處理,是采用高壓射水的方法對玻璃纖維布進行再加工的一種處理。末經開纖處理的玻纖經緯紗交織點凸起,四周孔隙明顯。而利用高壓水對玻纖布的經緯紗露在布面的部分進行“噴水針刺法”開纖處理的玻纖布,其經緯紗中的纖維開松,均勻散開而呈為扁平狀。它的經緯紗交織點的凸起得減緩。它的纖維分散開來,填充了交織點周圍的孔隙,這樣起到了有利于在基板材料各個部位的樹脂均勻一致分布的效果。

大多的板材料,其樹脂的重量比在35-65%范圍。以FR-4為例的基板材料中不同樹脂量與不同頻率的介電特性對應關系。當樹脂量越高越接近樹脂本身的介電常數值,整個基板材料的介電常數表現越低。而從圖9所示,當樹脂量越小,整個基板材料的介質損失因數值就越接近玻璃纖維布的介質損失因數值,即介質損失因數值表現出越小。可以從理論上計算出在不同樹脂與玻璃纖維布含量的比例時,整個基板材料的介電常數值。

3.2基板材料的樹脂量對其他性能的影響

基板材料的樹脂量不但對介電特性有很大的影響,而且對基板材料的玻璃化溫度(Tg)、板的厚度方向(Z方向)和面方向(X、Y方向)的熱膨脹系數(即尺寸穩定生)也有著重要影響。當樹脂量小時,板的Tg高,熱膨脹系數小。在高溫條件下,所使用的樹脂由于一般會產生水分解反應,使得它的絕緣電阻下降,造成基板材料的絕緣性惡化。當樹脂量越大,這種變化特性就越明顯。而板的熱膨脹系數大小,直接關朕到印制電路板的通孔可靠性、焊接可靠性的好壞。

3.3基板材料熱膨脹系數與玻璃纖維布、樹脂的關系

使用玻璃纖維布作為增強的基板材料,它的X、Y方向的熱膨脹系數,主要與玻璃纖維布制造方法(單絲直徑、玻璃紗的線密度、織物密度等)有很大的依存關系。而基板材料的厚度方向的熱膨系數的大小,主要與樹膨脹系數有著依存的關系。在這一類基板材料的構成中添加了填充材料,會由于降低樹脂量而在基板材料的熱膨脹量方面得到了抑制。

3.4基板材料的填充材料對基板材料的性能提高所起到的效果

一些無鹵化基板材料、適于激光鉆孔的基板材料,一般要在基板材料樹脂中混入無機填充材料。在達到板的規定厚度情況下,由于填充材料的入,使用樹脂量比例有所減少。這樣在板Tg上會得到提高。在X、Y、Z方向上熱膨脹量方面會有所減低。由于所加入的填充材料都具有高介電常數、低介質損失因數特性,這樣造成在樹脂中加入填充材料板的電常數升高。而在介質損失因數方面有所降低。

4.有關銅箔

在剛性印制電路板制造中多使用電解銅箔。基板材料中的樹脂與銅箔間的剝離強度,與銅箔的粗化面的表面處理輪廓度大小相關。一般講,處理面的處理層輪廓大的銅箔,它的剝離強度就高。在存在高頻信號的印制電路板場合,由于有“表皮效果”的影響,只有導電線路的表面才有信號的流通,這樣,當銅箔處理面處理層的輪廓大,就在反射、衰減量在的表現。這會引起信號傳問輸損失加大。因此,在減低粗化面處理層的輪廓度,是高頻電路用基板所期望的。

目前對輪廓為4μm以下的銅箔,稱之為低輪廓銅箔(簡稱為VLP銅箔)。在高頻電路中,使用具有低輪廓并且是極薄箔,已經成為一種發展的潮流。由于壓延銅箔是具有低輪廓的特性,使用目前正在積極開發具有較高剝離強度性能的壓延銅箔品種。

高頻電路基板,不僅需要銅箔的厚度方向降低其尺寸分散問題,而且還期望銅箔低面(靠基材樹脂的面)的寬幅的尺寸精度也有所提高。低輪廓銅箔易于實現上述兩項對銅箔的性能要求。并且,采用低輪廓銅箔,還由于它在蝕刻電路圖形的加工后,在基板上銅粉的殘留甚少(或者是沒有),因此可帶來PCB的耐電壓性、長期電氣絕緣性提高的效果。

5.關于PCB制造中圖形尺寸精度的控制

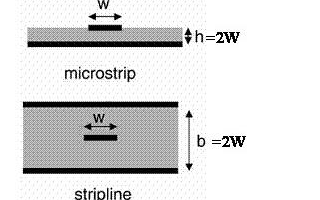

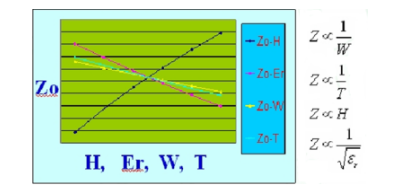

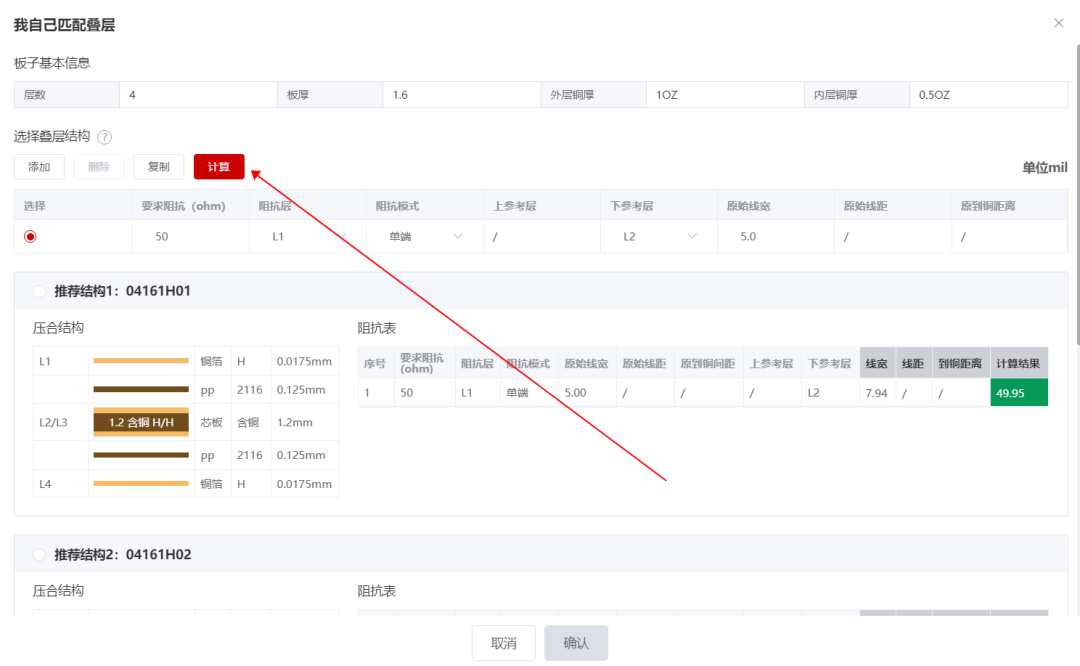

印制電路板制造中對特性阻抗精度的控制,存在著六個方面(包括十個參數)的構成要素。它們包括:①絕緣層厚度(即PCB層間厚度)(h)及其厚度精度(△h);②導體寬度(w)及其寬度精度(△w);③蝕刻因子(ef);④導體厚度(t)及其厚度精度(△t);⑤介電常數值(ε)及其精度(△ε);⑥阻焊劑膜厚度(mh)。這些要素,對于控制PCB的特性阻抗大小及其精度有著直接的影響,并左右著印制電路板的高頻特性的實現情況。

在上述的特性阻抗的構成要素中,介電常數值的精度與基板材料(半固化片)的樹脂含量的均勻程度密切相關。而導線的蝕刻因子、導體寬度精度要素都與銅箔的處理面輪廓度大小直接相關聯。

半固化片樹脂含量的技術指標,是各個基板材料生產廠根據用戶廠(印制電路板生產廠)實際成型加工工藝的不同及生產水平的能力而制定的。由于樹脂量的不同,使得在半固化片的熔融粘度上有所差導及在層壓工藝上也就存在著不同。這些會帶來PCB在絕緣層厚度及其精度上有所差別。因此,采用不同廠家、不同樹脂量指標的半固化片材料所生產的多層板,在它的介電特性,特別是介電常數值上,表現出其高低及精度的不同。可以看出,若想要提高PCB的特性高精度控制,基板材料生產廠在生產半固化片的樹脂量的指標控制方面,必須要與印制電路板生產廠家達到很好的配合。

電子發燒友App

電子發燒友App

評論