1 前言

電路產業已成為國民經濟發展的關鍵,而集成電路設計、制造和封裝測試是集成電路產業發展的三大產業之柱。這已是各級領導和業界的共識。微電子封裝不但直接影響著集成電路本身的電性能、機械性能、光性能和熱性能,影響其可靠性和成本,還在很大程度上決定著電子整機系統的小型化、多功能化、可靠性和成本,微電子封裝越來越受到人們的普遍重視,在國際和國內正處于蓬勃發展階段。本文試圖綜述自二十世紀九十年代以來迅速發展的新型微電子封裝技術,包括焊球陣列封裝(BGA)、芯片尺寸封裝(CSP)、圓片級封裝(WLP)、三維封裝(3D)和系統封裝(SIP)等項技術。介紹它們的發展狀況和技術特點。同時,敘述了微電子三級封裝的概念。并對發展我國新型微電子封裝技術提出了一些思索和建議。本文試圖綜述自二十世紀九十年代以來迅速發展的新型微電子封裝技術,包括焊球陣列封裝(BGA)、芯片尺寸封裝(CSP)、圓片級封裝(WLP)、三維封裝(3D)和系統封裝(SIP)等項技術。介紹它們的發展狀況和技術特點。同時,敘述了微電子三級封裝的概念。

2 微電子三級封裝

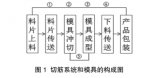

微電子封裝,首先我們要敘述一下三級封裝的概念。一般說來,微電子封裝分為三級。所謂一級封裝就是在半導體圓片裂片以后,將一個或多個集成電路芯片用適宜的封裝形式封裝起來,并使芯片的焊區與封裝的外引腳用引線鍵合(WB)、載帶自動鍵合(TAB)和倒裝芯片鍵合(FCB)連接起來,使之成為有實用功能的電子元器件或組件。一級封裝包括單芯片組件(SCM)和多芯片組件(MCM)兩大類。三級封裝就是將二級封裝的產品通過選層、互連插座或柔性電路板與母板連結起來,形成三維立體封裝,構成完整的整機系統,這一級封裝應包括連接器、迭層組裝和柔性電路板等相關材料、設計和組裝技術。這一級也稱系統級封裝。所謂微電子封裝是個整體的概念,包括了從一極封裝到三極封裝的全部技術內容。我們應該把現有的認識納入國際微電子封裝的軌道,這樣既有利于我國微電子封裝界與國外的技術交流,也有利于我國微電子封裝自身的發展。

3 新型微電子封裝技術

集成電路封裝的歷史,其發展主要劃分為三個階段。第一階段,在二十世紀七十年代之前,以插裝型封裝為主。包括最初的金屬圓形(TO型)封裝,后來的陶瓷雙列直插封裝(CDIP)、陶瓷-玻璃雙列直插封裝(CerDIP)和塑料雙列直插封裝(PDIP)。尤其是PDIP,由于性能優良、成本低廉又能批量生產而成為主流產品。第二階段,在二十世紀八十年代以后,以表面安裝類型的四邊引線封裝為主。當時,表面安裝技術被稱作電子封裝領域的一場革命,得到迅猛發展。與之相適應,一批適應表面安裝技術的封裝形式,如塑料有引線片式裁體(PLCC)、塑料四邊引線扁平封裝(PQFP)、塑料小外形封裝(PSOP)以及無引線四邊扁平封裝等封裝形式應運而生,迅速發展。由于密度高、引線節距小、成本低并適于表面安裝,使PQFP成為這一時期的主導產品。第三階段,在二十世紀九十年代以后,以面陣列封裝形式為主。薄膜多層基板MCM(MCM-D),塑料多層印制板MCM(MCM-L)和厚薄膜基板MCM(MCM-C/D)。

3.13D封裝

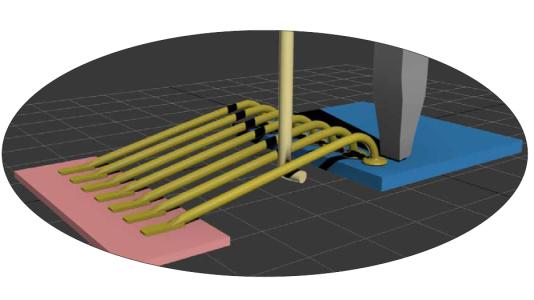

3D封裝主要有三種類型,即埋置型3D封裝,當前主要有三種途徑:一種是在各類基板內或多層布線介質層中“埋置”R、C或IC等元器件,最上層再貼裝SMC和SMD來實現立體封裝,這種結構稱為埋置型3D封裝;第二種是在硅圓片規模集成(WSl)后的有源基板上再實行多層布線,最上層再貼裝SMC和SMD,從而構成立體封裝,這種結構稱為有源基板型3D封裝;第三種是在2D封裝的基礎上,把多個裸芯片、封裝芯片、多芯片組件甚至圓片進行疊層互連,構成立體封裝,這種結構稱作疊層型3D封裝。在這些3D封裝類型中,發展最快的是疊層裸芯片封裝。原因有兩個。一是巨大的手機和其它消費類產品市場的驅動,要求在增加功能的同時減薄封裝厚度。二是它所用的工藝基本上與傳統的工藝相容,經過改進很快能批量生產并投入市場。據Prismarks預測,世界的手機銷售量將從2001年的393M增加到2006年的785M~1140M。年增長率達到15~24%。因此在這個基礎上估計,疊層裸芯片封裝從目前到2006年將以50~60%的速度增長。圖6示出了疊層裸芯片封裝的外形。它的目前水平和發展趨勢示于表3。

疊層裸芯片封裝有兩種疊層方式,一種是金字塔式,從底層向上裸芯片尺寸越來越小;另一種是懸梁式,疊層的芯片尺寸一樣大。應用于手機的初期,疊層裸芯片封裝主要是把FlashMemory和SRAM疊在一起,目前已能把FlashMemory、DRAM、邏輯IC和模擬IC等疊在一起。疊層裸芯片封裝所涉及的關鍵技術有如下幾個。①圓片減薄技術,由于手機等產品要求封裝厚度越來越薄,目前封裝厚度要求在1.2mm以下甚至1.0mm。而疊層芯片數又不斷增加,因此要求芯片必須減薄。圓片減薄的方法有機械研磨、化學刻蝕或ADP(Atmosphere DownstreamPlasma)。機械研磨減薄一般在150μm左右。而用等離子刻蝕方法可達到100μm,對于75-50μm的減薄正在研發中;②低弧度鍵合,因為芯片厚度小于150μm,所以鍵合弧度高必須小于150μm。目前采用25μm金絲的正常鍵合弧高為125μm,而用反向引線鍵合優化工藝后可以達到75μm以下的弧高。與此同時,反向引線鍵合技術要增加一個打彎工藝以保證不同鍵合層的間隙;③懸梁上的引線鍵合技術,懸梁越長,鍵合時芯片變形越大,必須優化設計和工藝;④圓片凸點制作技術;⑤鍵合引線無擺動(NOSWEEP)模塑技術。由于鍵合引線密度更高,長度更長,形狀更復雜,增加了短路的可能性。使用低粘度的模塑料和降低模塑料的轉移速度有助于減小鍵合引線的擺動。目前已發明了鍵合引線無擺動(NOSWEEP)模塑技術。

3.2焊球陣列封裝(BGA)

陣列封裝(BGA)是世界上九十年代初發展起來的一種新型封裝。

BGA封裝的I/O端子以圓形或柱狀焊點按陣列形式分布在封裝下面,BGA技術的優點是I/O引腳數雖然增加了,但引腳間距并沒有減小反而增加了,從而提高了組裝成品率;雖然它的功耗增加,但BGA能用可控塌陷芯片法焊接,從而可以改善它的電熱性能;厚度和重量都較以前的封裝技術有所減少;寄生參數減小,信號傳輸延遲小,使用頻率大大提高;組裝可用共面焊接,可靠性高。

這種BGA的突出的優點:①電性能更好:BGA用焊球代替引線,引出路徑短,減少了引腳延遲、電阻、電容和電感;②封裝密度更高;由于焊球是整個平面排列,因此對于同樣面積,引腳數更高。例如邊長為31mm的BGA,當焊球節距為1mm時有900只引腳,相比之下,邊長為32mm,引腳節距為0.5mm的QFP只有208只引腳;③BGA的節距為1.5mm、1.27mm、1.0mm、0.8mm、0.65mm和0.5mm,與現有的表面安裝工藝和設備完全相容,安裝更可靠;④由于焊料熔化時的表面張力具有“自對準”效應,避免了傳統封裝引線變形的損失,大大提高了組裝成品率;⑤BGA引腳牢固,轉運方便;⑥焊球引出形式同樣適用于多芯片組件和系統封裝。因此,BGA得到爆炸性的發展。BGA因基板材料不同而有塑料焊球陣列封裝(PBGA),陶瓷焊球陣列封裝(CBGA),載帶焊球陣列封裝(TBGA),帶散熱器焊球陣列封裝(EBGA),金屬焊球陣列封裝(MBGA),還有倒裝芯片焊球陣列封裝(FCBGA。PQFP可應用于表面安裝,這是它的主要優點。但是當PQFP的引線節距達到0.5mm時,它的組裝技術的復雜性將會增加。在引線數大于200條以上和封裝體尺寸超過28mm見方的應用中,BGA封裝取代PQFP是必然的。在以上幾類BGA封裝中,FCBGA最有·希望成為發展最快的BGA封裝,我們不妨以它為例,敘述BGA的工藝技術和材料。FCBGA除了具有BGA的所有優點以外,還具有:①熱性能優良,芯片背面可安裝散熱器;②可靠性高,由于芯片下填料的作用,使FCBGA抗疲勞壽命大大增強;③可返修性強。

因為表面組裝板上已經裝有其他元器件,因此必須采用BGA專用小模板,模板厚度與開口尺寸要根據球徑和球距確定,印刷完畢后必須檢查印刷質量,如不合格,必須將PCB清洗干凈并涼干后重新印刷。對于球距為0.4mm以下的CSP,可以不印焊膏,因此不需要加工返修用的模板,直接在PCB的焊盤上涂刷膏狀助焊劑。需要拆元件的PCB放到焊爐里,按下再流焊鍵,等機器按設定的程式走完,在溫度最高時按下進出鍵,用真空吸筆取下要拆下的元件,PCB板冷卻即可。

FCBGA所涉及的關鍵技術包括芯片凸點制作技術、倒裝芯片焊接技術、多層印制板制作技術(包括多層陶瓷基板和BT樹脂基板)、芯片底部填充技術、焊球附接技術、散熱板附接技術等。它所涉及的封裝材料主要包括以下幾類。凸點材料:Au、PbSn和AuSn等;凸點下金屬化材料:Al/Niv/Cu、Ti/Ni/Cu或Ti/W/Au;焊接材料:PbSn焊料、無鉛焊料;多層基板材料:高溫共燒陶瓷基板(HTCC)、低溫共燒陶瓷基板(LTCC)、BT樹脂基板;底部填充材料:液態樹脂;導熱膠:硅樹脂;散熱板:銅。

3.3 芯片尺寸封裝(CSP)

CSP(Chip Scale Package)封裝,是芯片級封裝的意思。CSP封裝最新一代的內存芯片封裝技術,其技術性能又有了新的提升。CSP封CSP封裝裝可以讓芯片面積與封裝面積之比超過1:1.14,已經相當接近1:1的理想情況,絕對尺寸也僅有32平方毫米,約為普通的BGA的1/3,僅僅相當于TSOP內存芯片面積的1/6。與BGA封裝相比,同等空間下CSP封裝可以將存儲容量提高三倍。

芯片尺寸封裝(CSP)和BGA是同一時代的產物,是整機小型化、便攜化的結果。美國JEDEC給CSP的定義是:LSI芯片封裝面積小于或等于LSI芯片面積120%的封裝稱為CSP。由于許多CSP采用BGA的形式,所以最近兩年封裝界權威人士認為,焊球節距大于等于lmm的為BGA,小于lmm的為CSP。由于CSP具有更突出的優點:①近似芯片尺寸的超小型封裝;②保護裸芯片;③電、熱性優良;④封裝密度高;⑤便于測試和老化;⑥便于焊接、安裝和修整更換。因此,九十年代中期得到大跨度的發展,每年增長一倍左右。由于CSP正在處于蓬勃發展階段,因此,它的種類有限多。如剛性基板CSP、柔性基板CSP、引線框架型CSP、微小模塑型CSP、焊區陣列CSP、微型BGA、凸點芯片載體(BCC)、QFN型CSP、芯片迭層型CSP和圓片級CSP(WLCSP)等。CSP的引腳節距一般在1.0mm以下,有1.0mm、0.8mm、0.65mm、0.5mm、0.4mm、0.3mm和0.25mm等。表2示出了CSP系列。

一般地CSP,都是將圓片切割成單個IC芯片后再實施后道封裝的,而WLCSP則不同,它的全部或大部分工藝步驟是在已完成前工序的硅圓片上完成的,最后將圓片直接切割成分離的獨立器件。所以這種封裝也稱作圓片級封裝(WLP) 。因此,除了CSP的共同優點外,它還具有獨特的優點:①封裝加工效率高,可以多個圓片同時加工;②具有倒裝芯片封裝的優點,即輕、薄、短、小;③與前工序相比,只是增加了引腳重新布線(RDL)和凸點制作兩個工序,其余全部是傳統工藝;④減少了傳統封裝中的多次測試。因此世界上各大型IC封裝公司紛紛投入這類WLCSP的研究、開發和生產。WLCSP的不足是目前引腳數較低,還沒有標準化和成本較高。

CSP封裝內存芯片的中心引腳形式有效地縮短了信號的傳導距離,其衰減隨之減少,芯片的抗干擾、抗噪性能也能得到大幅提升,這也使得CSP的存取時間比BGA改善15%-20%。在CSP的封裝方式中,內存顆粒是通過一個個錫球焊接在PCB板上,由于焊點和PCB板的接觸面積較大,所以內存芯片在運行中所產生的熱量可以很容易地傳導到PCB板上并散發出去。CSP封裝可以從背面散熱,且熱效率良好,CSP的熱阻為35℃/W,而TSOP熱阻40℃/W。

CSP技術是在電子產品的更新換代時提出來的,它的目的是在使用大芯片(芯片功能更多,性能更好,芯片更復雜)替代以前的小芯片時,其封裝體占用印刷板的面積保持不變或更小。正是由于CSP產品的封裝體小、薄,因此它的手持式移動電子設備中迅速獲得了應用。在1996年8月,日本Sharp公司就開始了批量生產CSP產品;在1996年9月,日本索尼公司開始用日本TI和NEC公司提供的CSP產品組裝攝像機;在1997年,美國也開始生產CSP產品。世界上有幾十家公司可以提供CSP產品,各類CSP產品品種多達一百種以上。[

WLCSP所涉及的關鍵技術除了前工序所必須的金屬淀積技術、光刻技術、蝕刻技術等以外,還包括重新布線(RDL)技術和凸點制作技術。通常芯片上的引出端焊盤是排到在管芯周邊的方形鋁層,為了使WLP適應了SMT二級封裝較寬的焊盤節距,需將這些焊盤重新分布,使這些焊盤由芯片周邊排列改為芯片有源面上陣列排布,這就需要重新布線(RDL)技術。焊料凸點制作技術可采用電鍍法、化學鍍法、蒸發法、置球法和焊膏印刷法。目前仍以電鍍法最為廣泛,其次是焊膏印刷法。重新布線中UBM材料為Al/Niv/Cu、T1/Cu/Ni或Ti/W/Au。所用的介質材料為光敏BCB(苯并環丁烯)或PI(聚酰亞胺)凸點材料有Au、PbSn、AuSn、In等。

3.4系統封裝(SIP)

實現電子整機系統的功能,通常有兩個途徑。一種是系統級芯片(Systemon Chip),簡稱SOC。即在單一的芯片上實現電子整機系統的功能;另一種是系統級封裝(SysteminPackage),簡稱SIP。即通過封裝來實現整機系統的功能。從學術上講,這是兩條技術路線,就象單片集成電路和混合集成電路一樣,各有各的優勢,各有各的應用市場。在技術上和應用上都是相互補充的關系,作者認為,SOC應主要用于應用周期較長的高性能產品,而SIP主要用于應用周期較短的消費類產品。

SIP 的一個重要特點是它不定義要建立的會話的類型,而只定義應該如何管理會話。有了這種靈活性,也就意味著SIP可以用于眾多應用和服務中,包括交互式游戲、音樂和視頻點播以及語音、視頻和 Web 會議。SIP消息是基于文本的,因而易于讀取和調試。新服務的編程更加簡單,對于設計人員而言更加直觀。SIP如同電子郵件客戶機一樣重用 MIME 類型描述,因此與會話相關的應用程序可以自動啟動。SIP 重用幾個現有的比較成熟的 Internet 服務和協議,如 DNS、RTP、RSVP 等。

SIP 較為靈活,可擴展,而且是開放的。它激發了 Internet 以及固定和移動 IP 網絡推出新一代服務的威力。SIP 能夠在多臺 PC 和電話上完成網絡消息,模擬 Internet 建立會話。

SIP是使用成熟的組裝和互連技術,把各種集成電路如CMOS電路、GaAs電路、SiGe電路或者光電子器件、MEMS器件以及各類無源元件如電容、電感等集成到一個封裝體內,實現整機系統的功能。主要的優點包括:①采用現有商用元器件,制造成本較低;②產品進入市場的周期短;③無論設計和工藝,有較大的靈活性;④把不同類型的電路和元件集成在一起,相對容易實現。美國佐治亞理工學院PRC研究開發的單級集成模塊(SingleIntegrated Module)簡稱SLIM,就是SIP的典型代表,該項目完成后,在封裝效率、性能和可靠性方面提高10倍,尺寸和成本較大下降。到2010年預期達到的目標包括布線密度達到6000cm/cm2;熱密度達到100W/cm2;元件密度達到5000/cm2;I/O密度達到3000/cm2。

盡管SIP還是一種新技術,目前尚不成熟,但仍然是一個有發展前景的技術,尤其在中國,可能是一個發展整機系統的捷徑。

4 思考和建議

面對世界蓬勃發展的微電子封裝形勢,分析我國目前的現狀,我們必須深思一些問題。

一、高度重視微電子三級封裝的垂直集成。我們應該以電子系統為龍頭,牽動一級、二級和三級封裝,方能占領市場,提高經濟效益,不斷發展。我們曾倡議把手機和雷達作為技術平臺發展我國的微電子封裝,就是出于這種考慮。

二、高度重視不同領域和技術的交叉及融合。不同材料的交叉和融合產生新的材料;不同技術交叉和融合產生新的技術;不同領域的交叉和融合產生新的領域。過去,同行業交流很多,但不同行業交流不夠。我們應該充分發揮電子學會各分會的作用,積極組織這種技術交流。

三、微電子封裝與電子產品密不可分,已經成為制約電子產品乃至系統發展的核心技術,是電子行業先進制造技術之一,誰掌握了它,誰就將掌握電子產品和系統的未來。

四、微電子封裝必須與時俱進才能發展。國際微電子封裝的歷史證明了這一點。我國微電子封裝如何與時俱進?當務之急是研究我國微電子封裝的發展戰略,制訂發展規劃。二是優化我國微電子封裝的科研生產體系。三是積極倡導和大力發展屬于我國自主知識產權的原創技術。否則,我們將越跟蹤越落后。在這一點上,我們可以很好地借鑒韓國和***的經驗。

五、我們的觀念、技術和管理必須與國際接軌,走國際合作之路,把我們民族的精華與精彩的世界溶為一體,共同發展。

電子發燒友App

電子發燒友App

評論