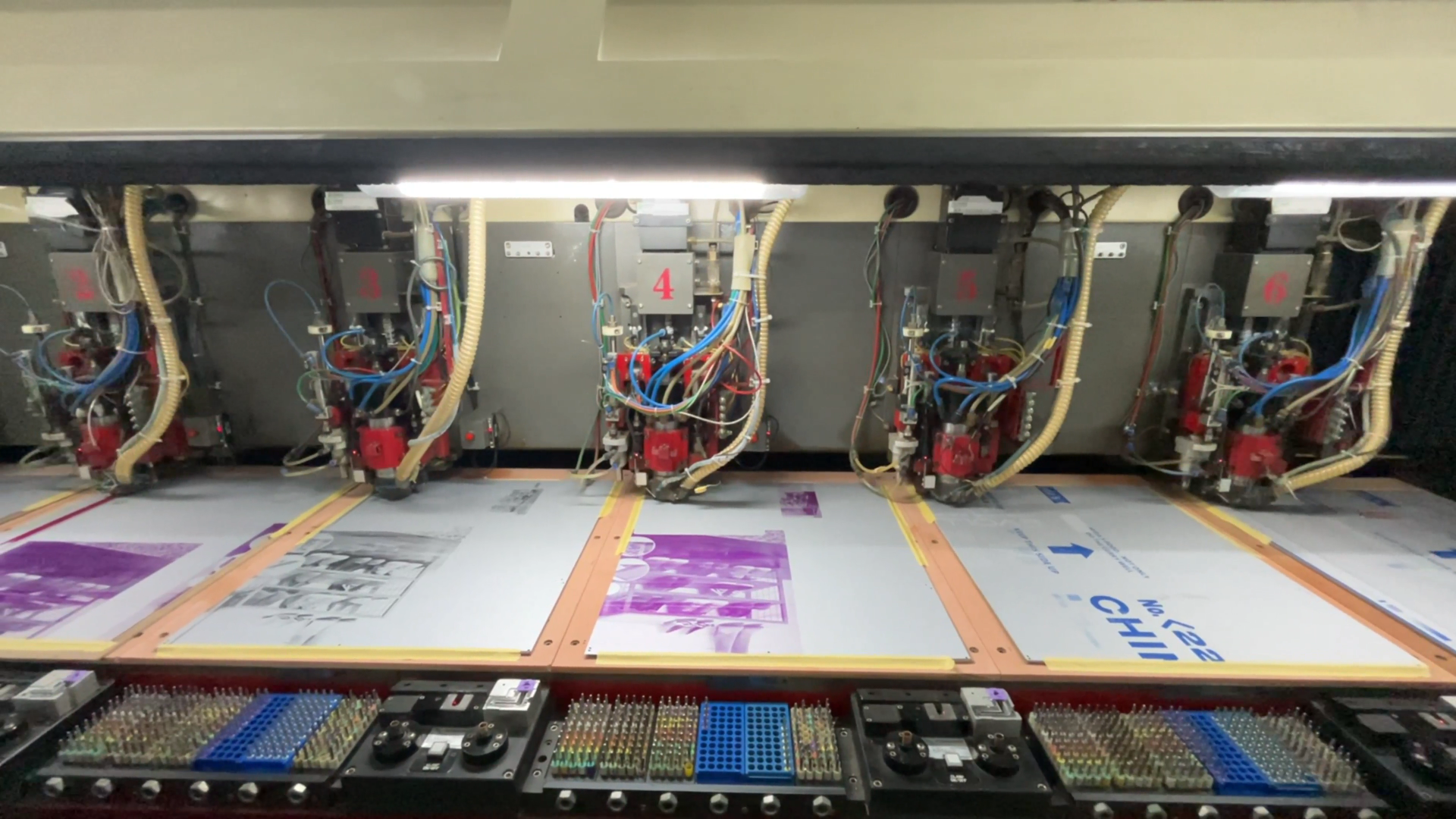

PCB鉆孔是PCB制版的一個過程,也是非常重要的一步。主要是給板子打孔,走線需要,要打個過孔,結構需要,打個孔做定位什么的;多層板子打孔不是一次打完的,有些孔埋在電路板內(nèi),有些就在板子上面打通了,所以會有一鉆二鉆。本文首先介紹了PCB板鉆孔制程有什么用,其次闡述了PCB板鉆孔流程及工序制程能力,最后介紹了PCB鉆孔工藝故障及解決辦法。

PCB板鉆孔制程有什么用

鉆孔就是為了連接外層線路與內(nèi)層線路,外層線路與外層線路相連接,反正就是為了各層之間的線路連接而鉆孔,在后面電鍍工序把那孔里面鍍上銅就能夠使各層線路之間連接了,還有一些鉆孔是螺絲孔呀,定位孔呀,排孔呀等等,各自的用途不一樣。

鉆孔就是在覆銅板上鉆出所需的過孔。通孔過孔主要提供電氣連接與用作器件的固定或定位的作用。

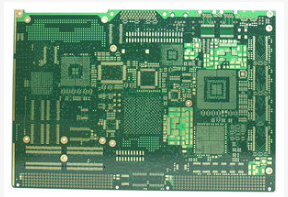

PCB過孔按金屬化與否,分為

a、電鍍孔(PTH ),也叫金屬化孔

b、非電鍍孔NPTH):也叫非金屬化孔

按工藝制程分為

a、盲孔(多層板)

b、埋孔(多層板)

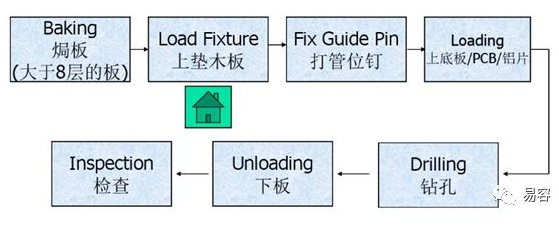

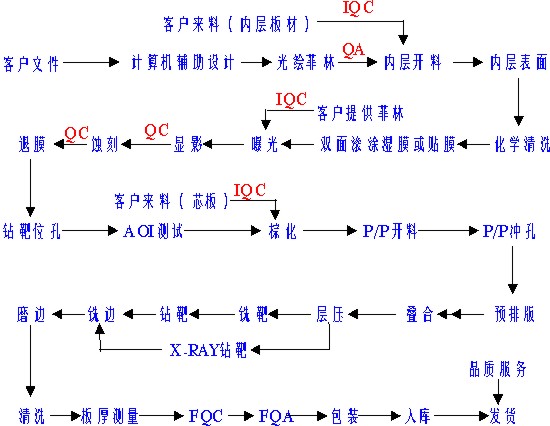

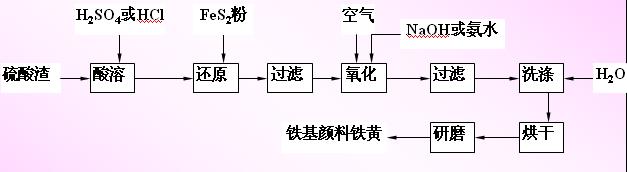

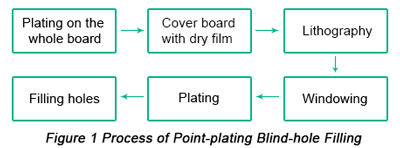

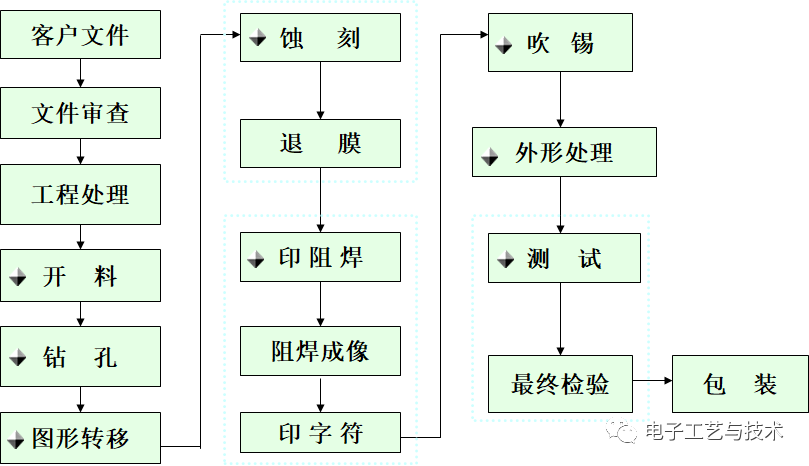

PCB板鉆孔流程 1、多層板鉆孔流程

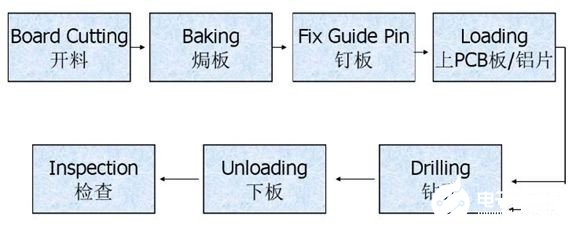

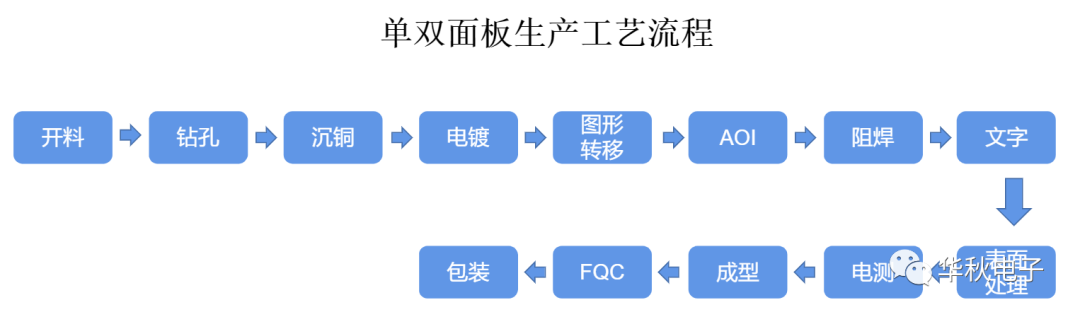

2、雙面板板鉆孔流程

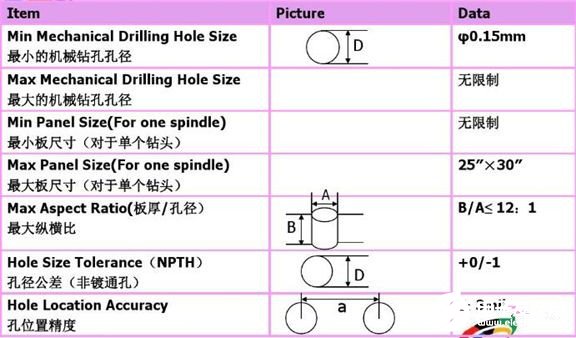

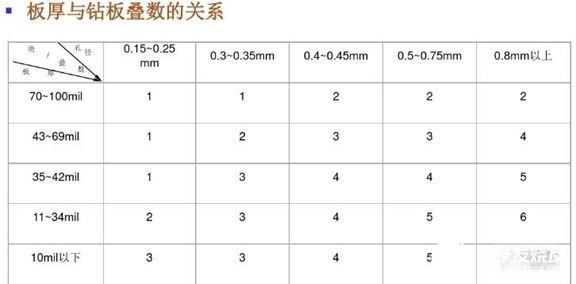

PCB板鉆孔工序制程能力

[h1]

[/h1]PCB鉆孔工藝故障及解決辦法 1、斷鉆咀

產(chǎn)生原因有:主軸偏轉過度;數(shù)控鉆機鉆孔時操作不當;鉆咀選用不合適;鉆頭的轉速不足,進刀速率太大;疊板層數(shù)太多;板與板間或蓋板

下有雜物;鉆孔時主軸的深度太深造成鉆咀排屑不良發(fā)生絞死;鉆咀的研磨次數(shù)過多或超壽命使用;蓋板劃傷折皺、墊板彎曲不平;固定基板時膠帶貼的太寬或是蓋板鋁片、板材太小;進刀速度太快造成擠壓;補孔時操作不當;蓋板鋁片下嚴重堵灰;焊接鉆咀尖的中心度與鉆咀柄中心有偏差。

解決方法:

(1) 通知機修對主軸進行檢修,或者更換好的主軸。

(2)檢測鉆咀的幾何外形,磨損情況和選用退屑槽長度適宜的鉆咀。

(3)選擇合適的進刀量,減低進刀速率。

(4)減少至適宜的疊層數(shù)。

(5)上板時清潔板面和蓋板下的雜物,保持板面清潔。

(6)通知機修調(diào)整主軸的鉆孔深度,保持良好的鉆孔深度。(正常鉆孑的深度要控制在0. 6mm為準。)

(7)控制研磨次數(shù)(按作業(yè)指導書執(zhí)行)或嚴格按參數(shù)表中的參數(shù)設置。

(8)選擇表面硬度適宜、平整的蓋、墊板。

(9)認真的檢查膠紙固定的狀態(tài)及寬度,更換蓋板鋁片、檢查板材尺寸。

(10 )適當降低進刀速率。

(11)操作時要注意正確的補孔位置。

(12)更換同一中心的鉆咀。

2、孔損

產(chǎn)生原因為:斷鉆咀后取鉆咀;鉆孔時沒有鋁片或夾反底版;參數(shù)錯誤;鉆咀拉長; 鉆咀的有效長度不能滿足鉆孔蟊板厚度需要; 手鉆孔;板材特殊,批鋒造成。

解決方法:

(1)根據(jù)前面問題1,進行排查斷刀原因,作出正確的處理。

(2)鋁片和底版都起到保護孔環(huán)作用,生產(chǎn)時一一定要用,可用與不可用底版分開、方向統(tǒng)一放置,上板前再檢查一次。

(3)鉆孔前,必須檢查鉆孔深度是否符合,每支鉆咀的參數(shù)是否設置正確。

(4)鉆機抓起鉆咀,檢查清楚鉆咀所夾的位置是否正確再開機,開機時鉆咀-般不可以超出壓腳。

(5)在鉆咀。上機前進行目測鉆咀有效長度,并且對可用生產(chǎn)板的疊數(shù)進行測量檢查。

(6)手動鉆孔切割精準度、轉速等不能達到要求,禁止用人手鉆孔。

(7)在鉆特殊板設置參數(shù)時,根據(jù)品質(zhì)情況進行適當選取參數(shù),進刀不宜太快。

3、孔位偏、移,對位失準

產(chǎn)生原因為:鉆孔過程中鉆頭產(chǎn)生偏移;蓋板材料選擇不當,軟硬不適;基材產(chǎn)生漲縮而造成孔位偏;所使用的配合定位

工具使用不當;鉆孔時壓腳設置不當,撞到銷釘使生產(chǎn)板產(chǎn)生移動;鉆頭運行過程中產(chǎn)生共振;彈簧夾頭不干凈或損壞;生產(chǎn)板、面板偏孔位或整疊位偏移;鉆頭在運行接觸蓋板時產(chǎn)生滑動;蓋板鋁片表面劃痕或折痕,在引導鉆咀下鉆時產(chǎn)生偏差;沒有打銷釘;原點不同;膠紙未貼牢;鉆孔機的X、Y軸出現(xiàn)移動偏差;程序有問題。

解決方法:

(1) A、檢查主軸是否偏轉;

B、減少疊板數(shù)量,通常雙面板疊層數(shù)量為鉆頭直徑的6倍而多層板疊層數(shù)量為鉆頭直徑的2~3倍;

C、增加鉆咀轉速或降低進刀速率;

D、檢查鉆咀是否符合工藝要求,否則重新刃磨;巴、檢查鉆咀頂尖與鉆咀柄是否具備良好同中心度;

E、檢查鉆頭與彈簧夾頭之間的固定狀態(tài)是否緊固;

G、檢測和校正鉆孔工作臺板的穩(wěn)定和穩(wěn)定性。

(2) 選擇高密度0.50mm的石灰蓋板或者更換復合蓋板材料(上下兩層是厚度0.06mm的鋁合金箔,中間是纖維芯,總厚度為0.35mm)。

(3)根據(jù)板材的特性,鉆孔前或鉆}后進行烤板處理(- 般是145C+5C,烘烤4小時為準)。

(4)檢查或檢測工具孔尺寸精度及,上定位銷的位置是否有偏移。

(5)檢查重新設置壓腳高度,正常壓腳高度距板面0.80mm 為鉆孔最佳壓腳高度。

(6)選擇合適的鉆頭轉速。清洗或更換好的彈簧夾頭。

(8)面板未裝入銷釘,管制板的銷釘太低或松動,需要重新定位更換銷釘。

(9)選擇合適的進刀速率或選抗折強度更好的鉆頭。

(10)更換表面平整無折痕的蓋板鋁片。

(11)按要求進行釘板作業(yè)。

(12)記錄并核實原點。

(13)將膠紙貼與板邊成900直角。

(14)反饋,通知機修調(diào)試維修鉆機。

(15)查看核實,通知工程進行修改。

責任編輯;zl

電子發(fā)燒友App

電子發(fā)燒友App

評論