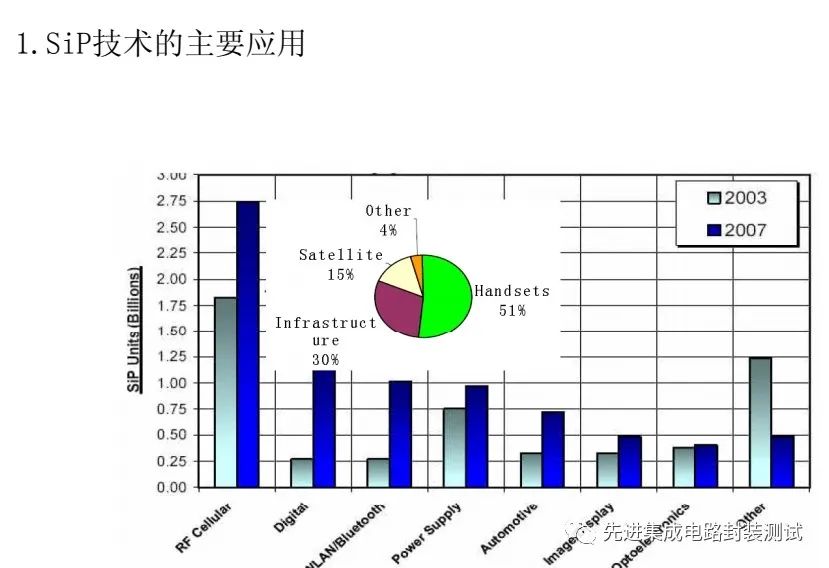

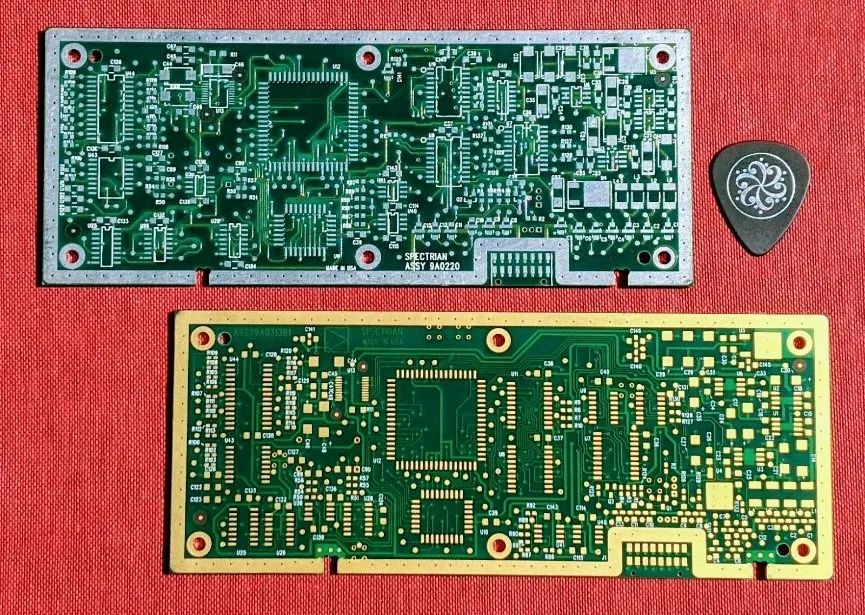

現今電子器件的小型化高密度封裝形式越來越多,如多模塊封裝(MCM)、系統封裝(SiP)、倒裝芯片(FC,Flip-Chip)等應用得越來越多。這些技術的出現更加模糊了一級封裝與二級裝配之間的界線。毋庸置疑,隨著小型化高密度封裝的出現,對高速與高精度裝配的要求變得更加關鍵,相關的組裝設備和工藝也更具先進性與高靈活性。

由于倒裝芯片比BGA或CSP具有更小的外形尺寸、更小的球徑和球間距、它對植球工藝、基板技術、材料的兼容性、制造工藝,以及檢查設備和方法提出了前所未有的挑戰。

下面對這些要求進行具體分析:

1.對貼裝壓力控制的要求

考慮到PCB板用倒裝芯片基材是比較脆的硅,若在取料、助焊劑浸蘸過程中施以較大的壓力容易將其壓裂,同時細小的焊凸在此過程中也容易壓變形,所以盡量使用比較低的貼裝壓力。一般要求在150g左右。對于超薄形芯片,如0.3mm,有時甚至要求貼裝壓力控制在35g。

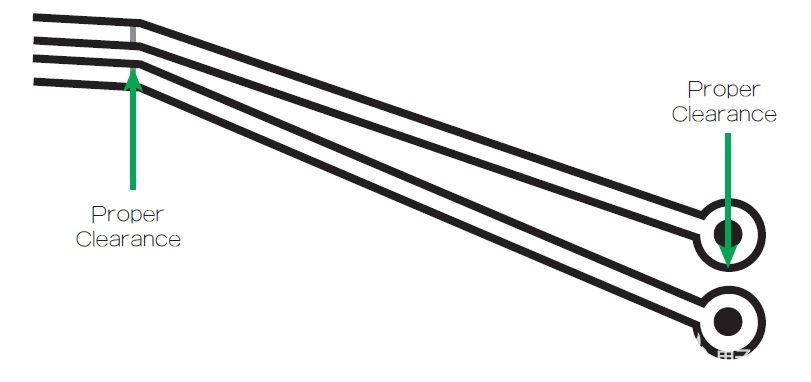

2.對貼裝精度及穩定性的要求

對于球間距小到0.1mm的器件,需要怎樣的貼裝精度才能達到較高的良率?基板的翹曲變形,阻焊膜窗口的尺寸和位置偏差,以及機器的精度等,都會影響到最終的貼裝精度。關于基板設計和制造的情況對于貼裝的影響,我們在此不作討論,這里我們只是來討論機器的貼裝精度。

3.芯片裝配工藝對貼裝設備的要求

為了回答上面的問題,我們來建立一個簡單的假設模型:

1.假設PCB板用倒裝芯片的焊凸為球形,基板上對應的焊盤為圓形,且具有相同的直徑;

2.假設無基板翹曲變形及制造缺陷方面的影響;

3.不考慮Theta和沖擊的影響;

4.在回流焊接過程中,器件具有自對中性,焊球與潤濕面50%的接觸在焊接過程中可以被“拉正”。

那么,基于以上的假設,直徑25μm的焊球如果其對應的圓形焊盤的直徑為50μm時,左右位置偏差(X軸)或 前后位置偏差(Y軸)在焊盤尺寸的50%,焊球都始終在焊盤上。對于焊球直徑為25μm的PCB板用倒裝芯片,工藝能力Cpk要達到1.33的話,要求機器的最小精度必須達到12μm。

4.對照像機和影像處理技術的要求

要處理細小焊球間距的PCB板用倒裝芯片的影像,需要百萬像素的數碼像機。較高像素的數碼像機有較高的放大倍率, 但是,像素越高視像區域(FOV)越小,這意味著大的器件可能需要多次“拍照”。照像機的光源一般為發光二極 管,分為側光源、前光源和軸向光源,并可以單獨控制。PCB板用倒裝芯片的的成像光源采用側光、前光,或兩者結合。

那么,對于給定器件如何選擇像機呢?這主要依賴圖 像的算法。譬如,區分一個焊球需要N個像素,則區分球間距需要2N個像素。以環球儀器的貼片機上Magellan數碼像機為例,其區分一個焊球需要4個像素,我們用來看不同的 焊球間隙所要求的最大的像素應該是多大,這便于我們根據不同的器件來選擇相機,假設所有的影像是實際物體尺寸的75%。

PCB板用倒裝芯片基準點(Fiducial)的影像處理與普通基準點相似。PCB板用倒裝芯片的貼裝往往除整板基準點外(GLOBAL fiducial)會使用局部基準點(Local fiducial),此時的基 準點會較小(0.15—1.0mm),像機的選擇參照上面的方法。對于光源的選擇需要斟酌,一般貼片頭上的相機光源 都是紅光,在處理柔性電路板上的基準點時效果很差,甚至找不到基準點,其原因是基準點表面(銅)的顏色和基板顏色非常接近,色差不明顯。如果使用環球儀器的藍色光源專利技術就很好的解決了此問題。

5.吸嘴的選擇

由于PCB板用倒裝芯片基材是硅,上表面非常平整光滑,最好選擇頭部是硬質塑料材料具多孔的ESD吸嘴。如果選擇頭部 為橡膠的吸嘴,隨著橡膠的老化,在貼片過程中可能會粘連器件,造成貼片偏移或帶走器件。

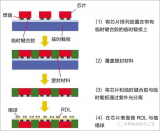

6.對助焊劑應用單元的要求

助焊劑應用單元是控制助焊劑浸蘸工藝的重要部分, 其工作的基本原理就是要獲得設定厚度的穩定的助焊劑薄膜,以便于器件各焊球蘸取的助焊劑的量一致。 要精確穩定的控制助焊劑薄膜的厚度,同時滿足高速浸蘸的要求,該助焊劑應用單元必須滿足以下要求:

(1)可以滿足多枚器件同時浸蘸助焊劑(如同時浸蘸4或7枚)提高產量;

(2)助焊劑用單元應該簡單、易操作、易控制、易清潔;

(3)可以處理很廣泛的助焊劑或錫膏,適合浸蘸工藝的 助焊劑粘度范圍較寬,對于較稀和較粘的助焊劑都 要能處理,而且獲得的膜厚要均勻;

(4)蘸取工藝可以精確控制,浸蘸的工藝參數因材料的不同而會有差異,所以浸蘸過程工藝參數必須可以單獨控制,如往下的加速度、壓力、停留時間、向上的加速度等。

7.對供料器的要求

要滿足批量高速高良率的生產,供料技術也相當關鍵。PCB板用倒裝芯片的包裝方式主要有這么幾種:2×2或4×4英 JEDEC盤、200mm或300mm圓片盤(Wafer)、還有 卷帶料盤(Reel)。對應的供料器有:固定式料盤供料器 (Stationary tray feeder),自動堆疊式送料器(Automated stackable feeder),圓片供料器(Wafer feeder),以及帶式供料器。

所有這些供料技術必須具有精確高速供料的能力,對于圓片供料器還要求其能處理多種器件包裝方式,譬如: 器件包裝可以是JEDEC盤、或裸片,甚至完成芯片在機器內完成翻轉動作。

下面我們來舉例說明一下Unovis的裸晶供料器(DDF Direct Die Feeder)的特點:

·可用于混合電路或感應器、 多芯片模組、系統封裝、RFID和3D裝配;

·圓片盤可以豎著進料、節省空間,一臺機器可以安裝多臺DDF;

·芯片可以在DDF內完成翻轉;

·可以安裝在多種貼片平臺上。

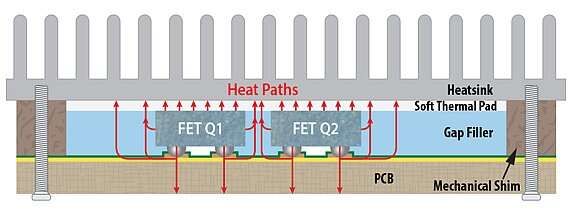

8.對板支撐及定位系統的要求

有些PCB板用倒裝芯片是應用在柔性電路板或薄型電路板上,這時候對基板的平整支撐非常關鍵。解決方案往往會用到 載板和真空吸附系統,以形成一個平整的支撐及精確的定位系統,滿足以下要求:

(1)基板Z方向的精確支撐控制,支撐高度編程調節;

(2)提供客戶化的板支撐界面;

(3)完整的真空發生器;

(4)可應用非標準及標準載板。

9.回流焊接及填料固化后的檢查

對完成底部填充以后產品的檢查有非破壞性檢查和破壞性檢查,非破壞性的檢查有:

·利用光學顯微鏡進行外觀檢查,譬如檢查填料在器件側面爬升的情況,是否形成良好的邊緣圓角,器件表面是否有臟污等;

·利用X射線檢查儀檢查焊點是否短路,開路,偏移,潤濕情況,焊點內空洞等;

·電氣測試(導通測試),可以測試電氣聯結是否有 問題。對于一些采用菊花鏈設計的測試板,通過通斷測試還可以確定焊點失效的位置;

·利用超聲波掃描顯微鏡(C-SAM)檢查底部填充后 其中是否有空洞、分層,流動是否完整。

破壞性的檢查可以對焊點或底部填料進行切片,結合光學顯微鏡,金相顯微鏡或電子掃描顯微鏡和能譜分析儀(SEM/EDX),檢查焊點的微觀結構,例如,微裂紋/微孔,錫結晶,金屬間化合物,焊接及潤濕情況,底部填充 是否有空洞、裂紋、分層、流動是否完整等。

完成回流焊接及底部填充工藝后的產品常見缺陷有:焊點橋連/開路、焊點潤濕不良、焊點空洞/氣泡、焊點開裂/脆裂、底部填料和芯片分層和芯片破裂等。對于底部填充是否完整,填料內是否出現空洞,裂紋和分層現象,需要超聲波掃描顯微鏡(C-SAM)或通過與芯片底面平行的 切片(Flat section)結合顯微鏡才能觀察到,這給檢查此類缺陷增加了難度。

底部填充材料和芯片之間的分層往往發生在應力最大 器件的四個角落處或填料與焊點的界面。

本文總結

PCB板用倒裝芯片在產品成本、性能及滿足高密度封裝等方面,體現出優勢,它的應用也漸漸成為主流。由于PCB板用倒裝芯片的尺寸小,要保證高精度高產量高重復性,這給我們傳統的設備及工藝帶來了挑戰,具體表現在以下幾個方面:

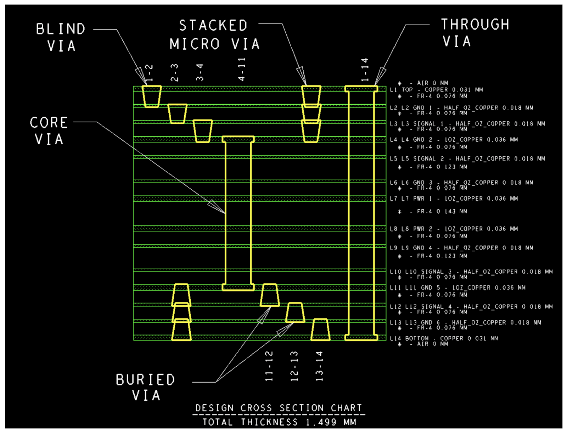

1.基板(硬板或軟板)的設計方面;

2.組裝及檢查設備方面;

3.制造工藝,芯片的植球工藝,PCB的制造工藝,SMT工藝;

4.材料的兼容性。

全面了解以上問題是成功進行PCB板用倒裝芯片組裝工藝的基礎。

責任編輯;zl

電子發燒友App

電子發燒友App

評論