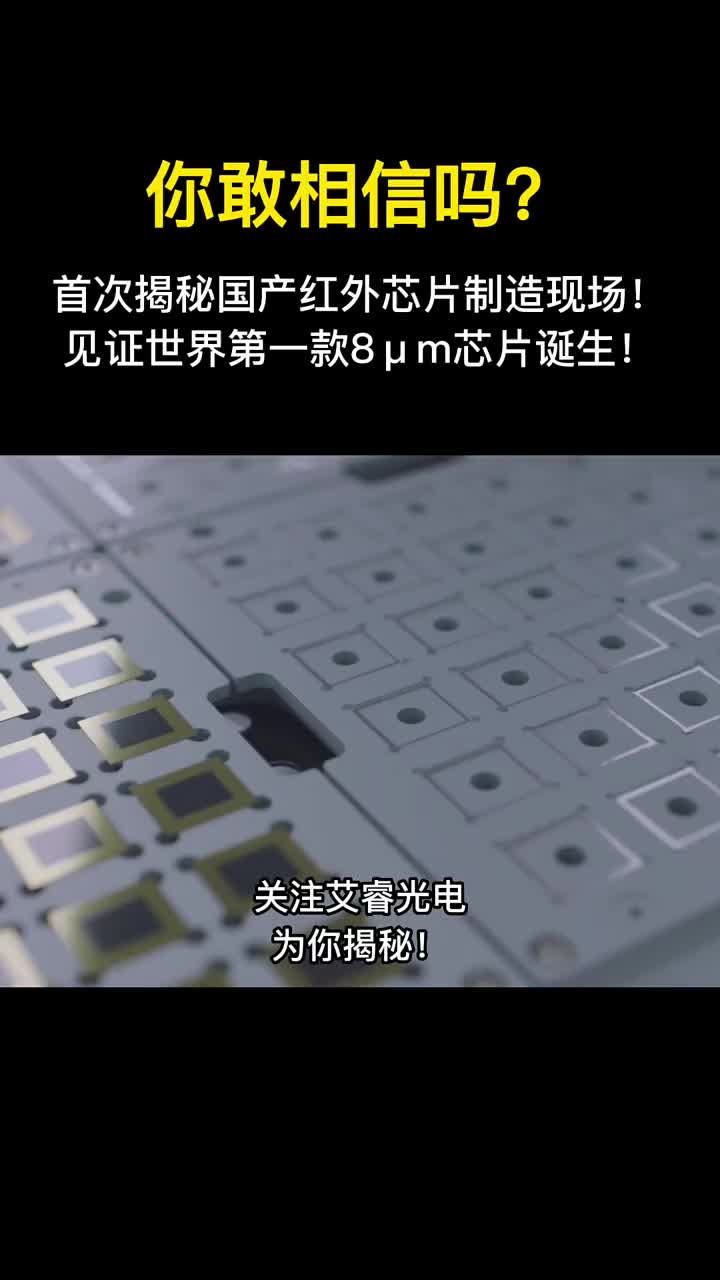

從一顆到量產,流片決定著芯片設計方案是否能用。每一次流片成功,都意味著一次成功的芯片設計。今年以來,國內諸多企業先后宣布芯片流片成功,這些成功無疑極大的證明國內芯片的進步。

國內GPU領域,沐曦首顆高性能通用GPU芯片宣布流片,采用7納米工藝,預計2023年量產;景嘉微宣布其JM9系列第二款GPU已經完成流片、封裝階段工作;象帝先天鈞一號GPU在今年6月進入流片。

汽車芯片領域,中穎電子正在研發車規級MCU,已流片成功,在驗證階段;國芯科技汽車域控制器芯片CCFC2016B已經完成流片;龍芯中科在接受機構調研時表示,其做了控制用的高可靠汽車MCU芯片,第一款已經流片;

SoC芯片領域,芯原科技已實現5nm系統級芯片(SoC)一次流片成功,多個5nm一站式服務項目正在執行;快手推出SL200自研SoC芯片,前已流片成功,正在進行線上內測。

接連不斷的流片消息,國內芯片設計企業一直在闖“流片”關。

01

流片“定生死”

流片的重要性就在于,能夠檢驗芯片設計是否成功。流片是芯片制造的關鍵環節,也就是將設計好的方案,交給芯片制造廠,現生產幾片或者幾十片樣品,檢測設計的芯片是否能夠,或者是否需要進一步優化,如果能夠生產出符合要求的芯片,那么就可以大規模生產了。

芯片流片的風險非常高。歷史上,小米旗下松果電子的澎湃S2系列芯片因為連續五次的流片失敗損失慘重。對于企業來說,流片失敗意味著時間成本和資金都付諸東流,且下次流片結果依然未知。如果延誤了產品上市的時間,在現在多變的市場中對于企業是極為致命的。

芯片設計的過程中有許多步驟,其中某一個步驟的失誤都有可能造成流片失敗。有芯片設計公司人士總結了芯片流片失敗的原因:

第一,Design的版本拿錯,尤其是ROM版本拿錯,基本芯片就是廢片;第二,出現一些無法利用軟件繞開的BUG,比如在電源管理的時候,芯片在進入低功耗狀態后無法退出,這類情況芯片雖然可以點亮,但是無法使用,屬于重大失誤;第三,對于安全要求非常高的芯片,如果出現硬件安全漏洞,軟件無法規避的,那么芯片也算流片失敗;第四,即使芯片功能達到要求,但是對于功耗要求低的物聯網芯片,功耗過高也會屬于流片失敗。

總的來看,流片失敗除了在硬件方面實際無法點亮外,沒有達到功耗、電路、功能的要求都能判定流片失敗。

在去年,地平線發布征程5芯片時,其創始人余凱自豪的宣布:“征程5芯片一次性流片成功。我們本來是準備了150小時的測試,結果15個小時全部通過。”地平線一次通過,可以看出其研究團隊實力強勁。但是在芯片制造過程中,能夠一次就流片成功的案例非常少,大多設計公司都需要經歷多次流片。

有模擬芯片公司即使在團隊完備、思路清晰的情況下,還是耗了8年時間,歷經18次流片,才最終完成了傳感器模擬計算IP驗證,打造出了理想中的那顆“超低功耗、超近傳感”芯片。

02、極力支持的流片政策

如此關鍵的環節,極為燒錢。某些更小的設計企業,也會在多次流片失敗中宣布倒閉。有工程師表示:“我之前的公司就是被流片失敗搞垮的。”

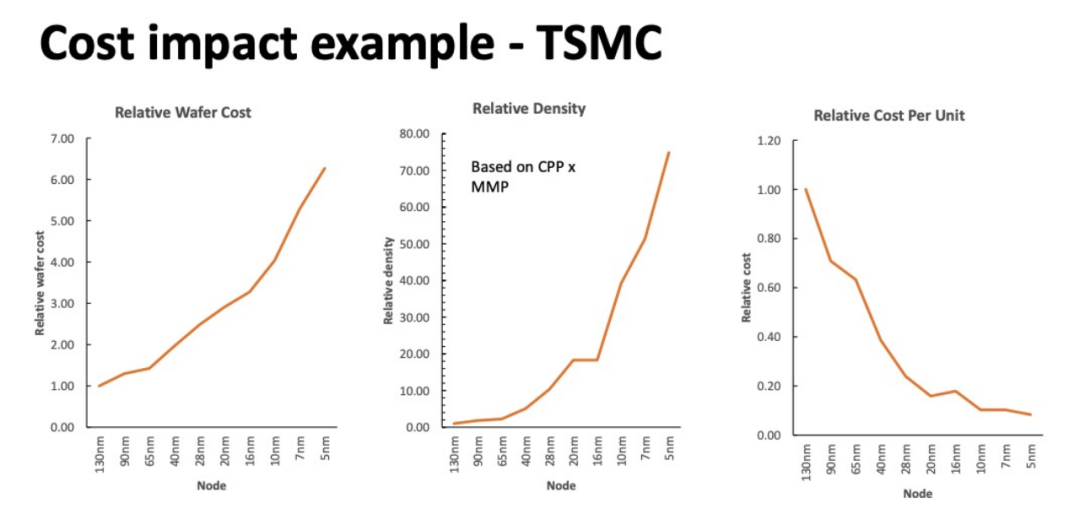

影響制造一顆成功芯片的因素非常多,包括采用什么樣的工藝、多大尺寸的晶圓、芯片EDA的設計等,每一個環節的選擇都會影響這顆芯片的流片成功率和成本。流片成本主要取決于半導體工藝,也就是芯片制程。隨著半導體工藝的升級,芯片設計和流片費用都要呈指數級增長。

臺積電成本影響示例

“千萬級乃至上億”去形容流片成本并不為過,據統計,最便宜的ASIC流片成本需要幾十萬一次,180nm的流片成本大概是50萬元,55nm的成本在200萬元,16nm成本就飆升到了3000萬-5000萬元,到了7nm最低也要過億。

在中芯國際工作過的工程師分析了流片的過程和成本。芯片的成本分為兩部分,一部分是Mask的成本,一部分是Wafer的成本。簡單來說,費用=Mask制版費+N*單片晶圓成本。

在芯片設計完成后,會生產復雜的圖片文件,一般來說會有30-50層,這些層需要在光罩廠做Mask(掩膜版)。工藝節點越高流片價格越貴,因為高工藝需要更多的Mask。例如在14nm制程上,需要60張Mask,而7nm就需要上百張Mask。

由于掩膜版每層的精度不同,光罩價格有些差異,但總體上40nm大約在30-50萬美元,晶圓成本每片大約在1500-2000美元左右。因此,對于流片幾片到幾十片的設計廠來說,主要成本用于支付Mask。

由于流片生產的芯片數量少,30-50萬美元的掩膜成本平攤到各個芯片來看,成本也極為高昂;但量產時將相同的掩膜成本平攤到十萬片芯片上時,相對成本就低了很多。

流片對于設計企業來說,確實是一大生死關,正因如此國內政府一直出臺相應政策支持流片。實際上,從2000年時,我國財政部稅務總局就已經通知海關總署,表示國內設計并具有自主知識產權的集成電路產品,因國內無法生產,到國外流片、加工,其進口環節增值稅超過6%的部分實行即征即退。

在今年各省的十四五規劃中,也都出現了對于流片的格外支持。

上海對于符合條件的設計企業開展有利于促進本市集成電路線寬小于28納米(含)工藝產線應用的流片服務,相關流片費計入項目新增投資,對流片費給予30%的支持,支持金額原則上不高于1億元。

北京對開展工程產品首輪流片(全掩膜)的企業,按產品流片費用的30%予以獎勵,單個企業年度獎勵額最高不超過1000萬元;對在京代工的工程產品首輪流片(全掩膜)的企業,按產品流片費用的50%予以獎勵,單個企業年度獎勵額最高不超過2000萬元。

橫琴對開展工程產品量產前全掩膜首輪流片的企業或科研機構,給予年度最高3000萬元流片補貼。

從流片支持力度來看,上海、蘇州、杭州、合肥、珠海、廣州等地給予補貼較大。其中,上海流片補貼最高額可達1億元,珠海給予年度最高補貼3000萬元。

03、MPW與Full?Mask模式

為了解決高昂的流片價格,行業內也演變出兩種流片方式Full Mask和MPW。

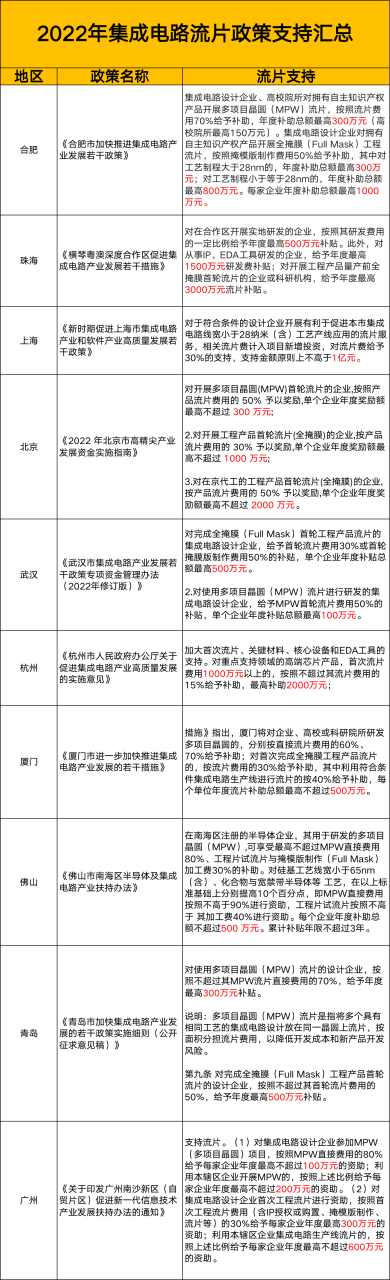

MPW(Multi Project Wafer)是很多小設計公司采用的流片方式。簡單來說,MPW就是將多個具有相同工藝的集成電路設計放在同一圓片上流片,按面積分擔流片費用。

業內人士表示:“Share Mask的好處就是省錢,但是由于你要等別人的數據都ready,所以需要更多的時間。通常大廠會自己利用一套Mask,畢竟30-50萬對大廠來說不算太高;小公司偏向Share Mask,畢竟30-50萬也不容易。”

下圖是其MPW服務的一個示例,圖中右下角的圓型是一個完整的6晶圓,用方框標出的矩形部分為MPW加工服務機構拼接后得到的中間數據,方框中的小矩形為不同設計公司設計的不同芯片。方框內部放大后如圖的上半部分所示。圖中左下角是封裝后的集成電路芯片。實際加工時是將拼接后的矩形作為一個(虛擬)芯片,再進行流片制造。按照集成電路加工線的要求,通常一次加工必須制造一定數量的wafer(通常大于5片),因此一次MPW加工可以提供給設計公司足夠多數量的樣片。

代工廠每年固定實際(大多是Q4)會放出次年的MPW計劃表,各家公司根據自己的需求報上車,一般來講,越是先進的工藝安排的MPW頻率越高,較為成熟的工藝,可能一年下來次數很少。

有IC設計廠的業內人士透露:“先進工藝下(55nm以下),一般是工藝廠來安排,事先會將晶圓劃好ABCD等多個區域,并報價,各家公司根據自己情況去預訂一個或多個區域,同時各家公司可以進一步選擇在自己區域里放多個項目的測試片進去。(以LOGO區分)。”

一些大晶圓廠就會選擇Full Mask模式。Full Mask就是指整個晶圓制造過程中的全部Mask都是為某個芯片所用,顯然投片的成本非常高。但是這種方式可以將流片和后續量產縮短三個月左右時間。在與市場賽跑的過程中,更早的成品自然代表著更多的市場份額。

同時,國內一些直接采用Full Mask的設計廠,也是對自身開發能力的絕對自信。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論