?

? ?1.范圍:??本規范規定了電動汽車系列高壓連接器(以下簡稱連接器)的技術要求、質量保證規定、試驗方法。

本規范適用于GB/T 18384-2020規定的B級電壓電路的電動汽車高壓連接器。

2.引用文件:

下列文件中的有關條款通過引用而成為本規范的條款。凡注日期或版次的引用文件,其后的任何修改單(不包括勘誤的內容)或修訂版本都不適用于本規范,但提倡使用本規范的各方探討使用其最新版本的可能性。凡不注日期或版次的引用文件,其最新版本適用于本規范。

GB/T 18384-2020?電動汽車安全要求?

GB/T 5095.2-1997?電子設備用機電元件 基本試驗規程及測量方法?第二部分:一般檢查、電連續性和接觸電阻測試、絕緣試驗和電壓應力試驗

GB/T 5095.3-1997電子設備用機電元件基本試驗規程及測量方法第3部分:載容流量實驗

GB/T 5095.5-1997?電子設備用機電元件 基本試驗規程及測量方法 第5部分:機械負荷和壽命試驗

GB/T 5095.6-1997?電子設備用機電元件 基本試驗規程及測量方法 第6部分:氣候試驗和錫焊試驗

GB/T 5095.8-1997?電子設備用機電元件 基本試驗規程及測量方法 第8部分:連接器、接觸件及引出端的機械試驗

GB/T 28046.3-2011道路車輛電氣及電子設備的環境條件和試驗第3部分_機械負荷標準

GB/T 28046.4-2011道路車輛電氣及電子設備的環境條件和試驗第4部分_氣候負荷標準

GB/T 28046.5-2013道路車輛電氣及電子設備的環境條件和試驗第5部分_化學負荷標準

GB/T 4208-2008?外殼防護等級(IP代碼)

GB/T 2423.2-2008?電工電子產品環境試驗 第2部分:試驗方法 試驗B:高溫

GB/T 2423.5-1995?電工電子產品環境試驗 第二部分:試驗方法 試驗Ea和導則:沖擊

GB/T 2423.17-2008?電工電子產品環境試驗第2部分:試驗方法試驗Ka:鹽霧

GB/T 2048-2008?塑料燃燒性能的測定水平法和垂直法

QC/T 413-2002?汽車電子設備基本技術條件

QC/T 417.1-2001?車用電線束插接器

QC/T 29106-2014汽車電線束技術條件

GB/T 2828?計數抽樣檢驗程序

SAE J2223-2-2011 Connections forOn-Board Road Vehicle Electrical Wiring Harnesses—Part 2: Tests and GeneralPerformance Requirements

SAE_J1742-2005Connections_for_High_Voltage_On-Board_Road_Vehicle_Electrical_Wiring_Harnesses

SAE USCAR-2-2013 PerformanceSpecification For Automotive Electrical Connector Systems

LV215-1-2009 Electrical/ ElectronicRequirements of HV Connectors

3.要求:

? 3.1?總則

連接器應符合本規范所有要求。

? 3.2?額定值

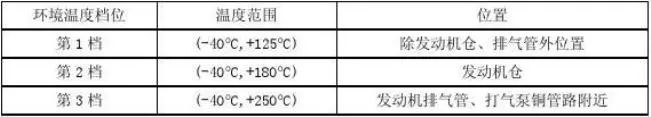

3.2.1?工作溫度:連接器工作溫度為-40℃~125℃。

3.2.2?額定工作電壓:連接器額定工作電壓應符合表1的規定。

表1??電壓等級

|

電壓等級 |

最大工作電壓V |

|

|

直流 |

交流(rms) |

|

|

B |

60<U≤1500 |

30<U≤1000 |

3.2.3額定工作電流

?單個接觸件的額定工作電流應符合表2的規定。

表2?額定工作電流(工作環境溫度30℃)

|

導體截面積(mm2) |

單個接觸件的額定工作電流(A) |

|

2.5 |

20 |

|

4 |

25 |

|

6 |

40 |

|

10 |

60 |

|

16 |

80 |

|

25 |

120 |

|

35 |

150 |

|

50 |

200 |

|

70 |

250 |

|

95 |

300 |

|

120 |

350 |

|

135 |

400 |

|

150 |

500 |

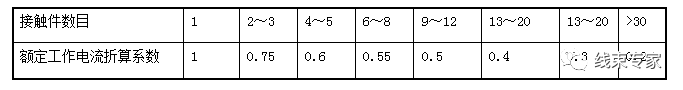

當多接觸對同時工作時,其額定工作電流下降率應符合表3的規定。

表3?額定工作電流下降率

3.3?材料及表面處理要求?

3.3.1通則

所用材料應符合汽車行業通用要求。

3.3.2材質要求

材質要求見表4。

表4? 連接器材質要求

|

序號 |

零件類別 |

材質 |

材料要求 |

備注 |

|

1 |

金屬殼體及附件類 |

鋁合金/鋅合金 |

符合RoHS標準 |

? |

|

2 |

塑膠殼體、膠芯及附件類 |

PA66/PBT |

符合RoHS標準、符合UL94-V0阻燃等級 |

? |

|

3 |

屏蔽環、屏蔽罩及接觸件類 |

紫銅/黃銅 |

符合RoHS標準 |

? |

|

4 |

密封件類 |

硅橡膠/氟橡膠 |

符合RoHS標準、符合UL94-V0阻燃等級 |

? |

|

5 |

緊固件類 |

不銹鋼/碳鋼 |

符合RoHS標準 |

? |

3.3.3表面處理

表5? 表面處理要求

|

零件類別 |

鍍層類別 |

標準電鍍要求 |

鹽霧要求 |

|

鍍漂金 |

鎳底2-3μm,漂金0.025-0.075μm |

48H |

|

|

信號類端子 |

鍍鎳 |

銅底1-3μm,鍍鎳2-5μm |

48H |

|

信號類端子 |

鍍錫 |

鎳底2-3μm,鍍霧錫3-5μm |

48H |

|

5.7mm以下功率端子 |

鍍銀 |

銅底1.25μm,鍍鎳2.5μm,鍍銀1.25μm |

48H |

|

5.7mm及以上功率端子 |

鍍銀 |

鎳底1.25-3.75μm,鍍銀3-5μm |

48H |

|

鋅合金/鋁合金屬殼體類 |

化學鍍鎳 |

銅打底10-20μm,鍍鎳10-15μm |

48H |

|

鋅合金/鋁合金屬殼體類 |

化學鍍暗鎳 |

化學鍍暗鎳12.5-15μm |

48H |

|

鋅合金/鋁合金屬殼體類 |

化學鍍暗鎳 |

化學鍍暗鎳20-25μm |

96H |

|

鋅合金/鋁合金屬殼體類 |

鍍綠鋅 |

化學鎳3.75-7.5μm,鍍綠鋅7.5-12.5μm,電鍍后需導電 |

96H |

|

鋅合金/鋁合金屬殼體類 |

鍍黑鋅 |

化學鎳3.75-7.5μm,鍍黑鋅7.5-12.5μm,電鍍后需導電 |

96H |

|

不銹鋼 |

鈍化 |

不銹鋼鈍化處理 |

48H |

3.4?設計與結構

3.4.1總則

連接器的設計與結構應能承受在使用、安裝和維修時正常操作中發生的磕碰,連接器的外形尺寸和安裝開孔尺寸應符合GB/T 18384.3-2015中6.8絕緣協調要求中電氣間隙和爬電距離的要求。

3.4.2結構要求

a)具有高壓電氣互鎖功能的連接器,互鎖端子應滿足:

——連接時,功率端子先接通,信號端子后接通;

——斷開時,信號端子先脫離,功率端子后斷開。

b)連接器的電纜壓接、螺紋連接、焊接、連接器鎖止等連接應牢固可靠。

c)若連接器帶有屏蔽功能,屏蔽層應具有可接地結構。

3.4.3接觸件

無論是插針接觸件還是插孔接觸件,應保證在插合過程中不會損壞。

3.4.4絕緣體的設計與結構

絕緣體的設計和結構要求如下:

a)絕緣體應保證在外殼內不轉動,絕緣體應不能從外殼中卸下來;

b)絕緣體接觸件孔位排列應符合產品設計的規定。

3.4.5尾部附件

尾部附件用于安裝電纜線,它們應具有壓緊導線的能力,密封型尾部附件應具有將密封電纜的封線體壓緊的能力。尾部附件上不許出現損壞電纜線的任何銳利棱角或毛刺,抗電磁干擾屏蔽尾部附件應使電連接器殼體與電纜屏蔽層實現電連接。

3.4.6屏蔽彈簧爪

彈簧爪應設計成能與插合外殼起電氣接觸,而不防礙正確的插合。

3.4.7連接與分離

3.4.7.1總則

連接器對應的連接器插頭和連接器插座采用彈性卡扣式、三曲線槽卡口式、手柄拉合式、螺紋連接式、推拉式等連接方式。配對連接器應能在不用工具的情況下完全插合和分離。連接器插合是指插針接觸件完全進入到插孔接觸件里且連接器插頭和連接器插座已正確密封插合,完成連接時,以聽到的“卡嗒”聲音來表明連接器已完全插合好。

3.4.7.2?外殼定位

通過連接器插頭和連接器插座對應兩部分上的鍵和鍵槽完成定位。

3.4.7.3插合密封

連接器密封應設計成能消除插合好的連接器中外殼之間的氣道,插合連接器的密封件在壓縮量最小時應保證密封要求:IP67。

3.4.7.4潤滑

卡合位置和附件螺旋槽上應涂上合適的潤滑劑。

3.4.8連接器插座的安裝

連接器插座安裝方法應為下列規定中的一種:

a)?法蘭盤安裝;

b)?螺母安裝。

3.5?互換性

同一型號規格的連接器插頭與連接器插座應能完全插合和分離。

3.6?接觸電阻

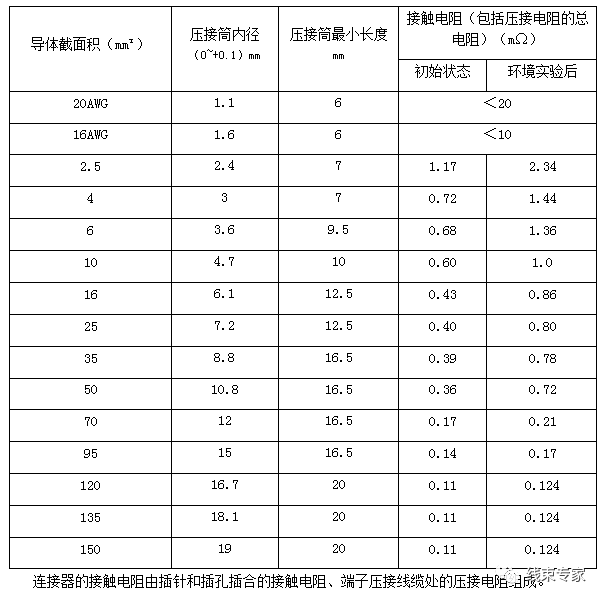

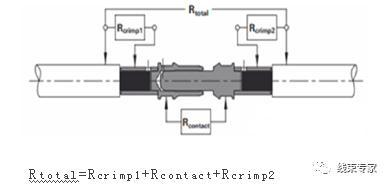

按4.6.3規定試驗時,在插合狀態接觸件的接觸電阻應不大于表6的規定。

表6? 接觸電阻

3.7?絕緣電阻

按4.6.4規定試驗時,任何相鄰端子之間,端子與外殼之間,端子與屏蔽殼之間的絕緣電阻應不小于表7的規定。

表7??絕緣電阻

|

常態(MΩ) |

環境試驗后(MΩ) |

|

2000 |

200 |

3.8?介質耐電壓

按4.6.5規定試驗時,連接器任何相鄰接觸件之間、任一接觸件與外殼之間以及任一接觸件與屏蔽殼之間承受表8規定的試驗電壓,試驗1分鐘應無擊穿、飛弧等現象。

表8?試驗電壓

|

連接器額定電壓(V) |

試驗用交流電壓(V) |

試驗用直流電壓(V) |

|

20~100 |

1000 |

1600 |

|

110~300 |

1600 |

2500 |

|

>300 |

1000+2(額定電壓) |

1600+3.2(額定電壓) |

3.9??溫升

3.9.1常態溫升

按照4.6.6的試驗方法,插合好的連接器接通額定電流2小時,連接器接觸對的溫升應≤50℃,短時過載接觸對的溫升應≤55℃。

3.9.2高溫帶負載持續溫升

按照4.6.7的試驗方法,插合好的連接器接通額定電流2小時,連接器接觸對的溫升應≤50℃,通入峰值電流,持續1分鐘,記錄溫度變化數據。

3.9.3?電流循環

按照4.6.8的試驗方法,插合好的連接器接通額定電流45分鐘,然后斷開15分鐘,1008個小時的電流循環。每日記錄一次溫升,在通電后30分鐘記錄,溫升最大不得超過55?℃。

3.10?防水

3.10.1防水IP67

按照4.6.9的試驗方法進行防水試驗后,連接器插合界面處應無滲水現象,在室溫下晾置30分鐘后其絕緣電阻應符合表7的規定,耐電壓應該符合表8的規定。(在客戶有氣密封要求或者批量生產時,可用利用氣密性工裝,加壓30KPa,保壓3min,氣壓泄漏<2KPa,檢測過程中,噴涂肥皂水,無氣泡產生的方法代替)。

3.10.2動態防水

按照4.6.10的試驗方法進行防水試驗后,連接器插合界面處應無滲水現象,在室溫下晾置30分鐘后其絕緣電阻應符合表7的規定,耐電壓應該符合表8的規定。

3.10.3防水IP68

按照4.6.11的試驗方法進行防水試驗后,連接器插合界面處應無滲水現象,在室溫下晾置30分鐘后其絕緣電阻應符合表7的規定,耐電壓應該符合表8的規定。

3.11?濕熱循環

按照4.6.12的試驗方法進行濕熱循環試驗,試驗結束后,取出5分鐘內檢測絕緣電阻、耐電壓、接觸電阻和外觀質量, 隨后測試IP67密封防水性能,試驗后連接器鎖緊裝置強度應符合表11的規定。

3.12?高溫老化

按照4.6.13的試驗方法進行高溫老化試驗,試驗結束后,取出5分鐘內檢測絕緣電阻、耐電壓、接觸電阻和外觀質量, 隨后測試IP67密封防水性能,試驗后接觸件和絕緣體的保持力應符合表12的規定。

3.13?溫度沖擊

按4.6.14的試驗方法進行極限高低溫沖擊試驗,試驗結束后,取出5分鐘內檢測絕緣電阻、耐電壓、接觸電阻和外觀質量, 隨后測試IP67密封防水性能,試驗后連接器插拔應柔和,無卡滯現象,直接插拔力或者采用助力裝置的的操作力應該小于100N,試驗后接觸件和絕緣體的保持力應符合表12的規定。

3.14?溫度貯存

按照4.6.15的試驗方法進行恒溫貯存試驗,試驗結束后,取出5分鐘內檢測絕緣電阻、耐電壓、接觸電阻、IP67密封防水和外觀質量,試驗后連接器鎖緊裝置強度應符合表11的規定。

3.15?鹽霧

按照4.6.16的試驗方法進行鹽霧試驗,經受表5規定時間的中性鹽霧試驗后的外觀應符合下列要求:

a)金屬零件表面應無起泡、起皺,不得暴露出基體金屬;

b)非金屬零件表面無明顯泛白、膨脹、起泡、皺裂、麻坑等。

接觸件鹽霧試驗后接觸電阻應符合表6的規定。

3.16?化學液體試驗

按照4.6.17的試驗方法進行耐化學試液試驗,經受表9規定時間的試驗后的外觀應符合下列要求:

a)金屬零件表面應無起泡、起皺,不得暴露出基體金屬;

b)非金屬零件表面無明顯泛白、膨脹、起泡、皺裂、麻坑等。

表9??耐化學試液

|

化學試液 |

試驗液體 |

液體溫度(℃) |

浸泡時間(分鐘) |

? |

| ? | ||||

|

潤滑油 |

GB/T11121 20W/40號油 |

85±2 |

60 |

? |

|

礦物液壓油 |

根據GB11118.1 |

85±2 |

60 |

? |

|

剎車液 |

根據ZB E39004 |

85±2 |

60 |

? |

|

電池酸 |

H2SO4?和H2O? 1.28/CM3 |

23±5 |

1 |

? |

|

防凍劑 |

JT225 |

118±5 |

60 |

? |

|

洗窗劑 |

酒精:27ml;異丙醇:10ml |

50±2 |

60 |

? |

|

乙二醇:3ml;水:60ml |

? |

試驗后測試絕緣電阻≥200MΩ;耐電壓能承受規定的試驗電壓1分鐘無電介質斷裂或擊穿現象;驗后連接器鎖緊裝置強度應符合表11的規定,高壓互鎖拉脫力應不小于100N;試驗后接觸件和絕緣體的保持力應符合表12的規定。

3.17?阻燃測試

按照4.6.18的試驗方法進行試驗,需滿足垂直燃燒V-0級,水平燃燒HB級。

3.18接觸件的插入力和分離力

連接器插孔接觸件的插入力和分離力應符合表10的規定,鍍銀母端子測試插入力和分離力之前需要用相應的最大直徑試驗針進行預插拔三次,母端子的插入力和分離力需要全檢出貨:

a)試驗插針的結構尺寸應符合表10的規定;

b)插入深度應為插孔彈片高度的三分之二;

c)用最小直徑插針測量分離力,用最大直徑插針測量插入力。

表10? 接觸件插入力和分離力

|

接觸件直徑 mm |

最大插入力 N |

最大直徑試驗針 (-0.003~0)mm |

最小分離力 N |

最小直徑試驗針 (0~+0.003)mm |

|

φ1.0 |

4 |

1.02 |

0.4 |

0.98 |

|

φ1.59 |

8 |

1.61 |

1 |

1.57 |

|

φ2.4 |

8 |

2.413 |

1 |

2.362 |

|

φ3.0 |

20 |

3.025 |

3 |

2.975 |

|

φ3.6 |

20 |

3.632 |

3 |

3.581 |

|

φ5.7 |

35 |

5.740 |

7 |

5.690 |

|

φ6.0 |

35 |

6.025 |

7 |

5.975 |

|

φ8.0 |

35 |

8.025 |

15 |

7.975 |

|

φ9.1 |

40 |

9.093 |

15 |

9.042 |

|

φ10.0 |

40 |

10.025 |

15 |

9.975 |

|

φ12.0 |

45 |

12.025 |

20 |

11.975 |

|

φ14.0 |

45 |

14.025 |

20 |

13.975 |

3.19?連接器的插入力和分離力

按照4.6.19的試驗方法,連接器插拔應柔和,無卡滯現象,直接插拔力或者采用助力裝置的的操作力應該小于100N,在進行誤插接操作時,施加300N的插接力,連接器不應損壞。

3.20?鎖緊裝置強度

按照4.6.20的試驗方法,連接器承受表11規定的拉力15s而不松脫;高壓互鎖拉脫力應不小于100N。

表11? 鎖緊裝置強度

|

導線截面積(mm2) |

一次鎖緊拉力(N) |

二次鎖緊拉力&極限試驗(N) |

環境實驗后 |

|

2.0≤X<5.0 |

80 |

110 |

50 |

|

5.0≤X<8.0 |

125 |

175 |

75 |

|

8.0≤X<32 |

200 |

235 |

115 |

|

≥32 |

330 |

450 |

225 |

3.21外殼間電連續性(僅適用于屏蔽類)

按照4.6.21的試驗方法,探針對連接器表面無損傷條件下,跨接在組裝好的屏蔽型連接器上測得的最大直流電阻應不大于100mΩ。

3.22?保持力

按照4.6.22的試驗方法,連接器的接觸件和絕緣體承受表12規定的軸向負荷,連接不應斷開,保持機構不得損壞。

表12? 保持力

|

導線截面積(mm2) |

最小保持力(N) |

|

≤0.5(20AWG) |

40 |

|

0.5<≤X≤2.5 |

100 |

|

2.5<X≤6 |

150 |

|

>6 |

500 |

3.23?機械壽命

按照4.6.23的試驗方法,連接器進行200次連接和分離后,應不出現影響性能的損傷,在插合狀態接觸件的接觸電阻應符合表6的規定。

3.24?線纜壓接端子的抗拉強度(僅適用于壓接類)

按照4.6.24的試驗方法,接觸件壓接端抗張強度不小于表13的規定。

表13? 線纜壓接端子的抗拉強度

|

導線截面積(mm2) |

對應的AWG值 |

最小拉力(N) |

|

0.5 |

20 |

70 |

|

0.75 |

18 |

80 |

|

1.0 |

16 |

110 |

|

1.5 |

12 |

150 |

|

2.0 |

10 |

195 |

|

2.5 |

/ |

200 |

|

3.0 |

/ |

260 |

|

4.0 |

/ |

270 |

|

6.0 |

/ |

450 |

|

10 |

/ |

500 |

|

16 |

/ |

1500 |

|

25 |

/ |

1900 |

|

35 |

/ |

2200 |

|

50 |

/ |

2700 |

3.25?機械沖擊

插合好的連接器按4.6.25的試驗方法機械沖擊試驗時,應無機械損傷和零件松動,電氣連續性中斷應不大于1μs。

3.26?抗振動

插合好的連接器按4.6.26的試驗方法進行振動試驗時,應無機械損傷和零件松動,電氣連續性中斷應不大于1μs。

3.27觸電防護

按照4.6.27的試驗方法進行測試,防止手指接近危險部位。

3.28跌落

按照4.6.28的試驗方法進行跌落試驗,試驗后外觀允許有磨損、劃傷、輕微破損,但不應影響正常的使用。

3.29連接器型號命名

3.29.1連接器型號命名

3.29.1.1型號組成

3.29.1.2連接器產品型號包括以下內容:產品系列號、插頭/插座代碼、孔位排布代碼、鍵位代碼、接線方式代碼、適配線纜大小代碼以及尾部附件代碼等。

3.29.2接觸件識別標志

應在絕緣件的前面和背面標出接觸件的位置識別號,字符位置應接近接觸件孔邊。連接器任何面上的字符應保持清晰。

3.29.3產品標識

a)?每個連接器的外殼或連接環上應按要求打上產品型號、生產日期、生產批次,且標志應清晰牢固。

b)?高壓連接器的標記應符合GB/T 18384.3-2015中第5章的要求。

c)?不同鍵位的連接器,連接位置處應有清晰可見的區分標識。

3.30外觀質量

a)?連接器應符合全部設計尺寸和互換性要求;

b)?應無接觸件松脫、模壓件粗糙、材料疏松、密封膠不均勻、損傷的或不正確組裝的接觸件、鍍層或表面處理層剝落或起層、插合零件的磨損、金屬零件的劃痕和毛刺等制造缺陷。

c)?連接器的外觀應無裂紋、掉塊、腫脹、毛刺和其他機械損傷;

d)?標志應完整、正確、清晰;

e)?塑膠零件應無腫脹、裂紋;

f)?金屬零件鍍層應均勻、完整。

4.?質量保證規定:

4.1?檢驗分類

本規范規定的檢驗分類如下:

a)?型式試驗(見4.3);

b)?出廠檢驗(見4.4)。

4.2一般試驗條件

4.2.1環境試驗條件

除非特殊要求,所有試驗應在下列環境條件下進行:

a)溫度:23?℃±5?℃;

b)濕度:15%~90%;

c)大氣壓力:86 kPa~106 kPa;

4.2.2試驗儀器

所有測試儀表、設備應具有足夠的精度,其精度應高于被測指標精度至少一個數量級或誤差小于被測參數允許誤差的三分之一。

?4.3?型式試驗

4.3.1檢驗時機

a)新產品設計定型;

b)產品正式投產后,如結構、材料、工藝等方面有較大改變可能影響產品性能;

c)產品停產1年以上,恢復生產;

d)批量生產的每生產2年;

e)出廠檢驗結果與上一次型式檢驗的結果有較大差異。

4.3.2檢驗項目和檢驗順序

除另有規定外,型式試驗項目及順序見表14中型式試驗組別。

4.3.3合格判據

若所有樣品的型式試驗項目全部符合要求,則鑒定合格,否則為不合格。

4.3.4擴展產品的型式試驗

對于同一系列的連接器,僅外殼號、芯數和(或)結構外形不同于那些已鑒定過(或正在鑒定)的連接器,僅需提供為了證實性能差別所必需的試驗數據。

4.3.5不合格品的處理

只要有一項檢驗項目不符合要求,工程師應進行失效分析,并根據不合格的原因,對材料或工藝采取糾正措施,而且認為適當時,對用基本相同的材料和工藝在基本相同的條件下制造的、以及認為經受相同失效的,可以修復的全部產品采取糾正措施。在采取糾正措施之前應暫停產品的驗收和交貨。在采取糾正措施之后,應對該系列產品重新進行型式試驗。

編輯:黃飛

電子發燒友App

電子發燒友App

評論